Токарная обработка легированных сталей

Обновлено: 15.05.2024

Токарная обработка – это процесс, в результате которого образуется длинная витая стружка, накапливание которой затрудняет работу. Для удаления стружки нержавеющих сталей предлагается использовать режущий инструмент с внутренней подачей СОЖ под давлением, что особенно эффективно для высоколегированных сталей. Применение такого инструмента обеспечивает:

- эффективное охлаждение режущей кромки;

- ломку стружки на мелкие частицы, облегчающую ее быстрое удаление из зоны реза.

Минусом такого способа является большой расход охлаждающей жидкости. На высокоточных производствах и в военной промышленности применяют самый дорогой и эффективный метод – охлаждение с использованием углекислоты.

Читать также: Регулирование уровня воды в баке

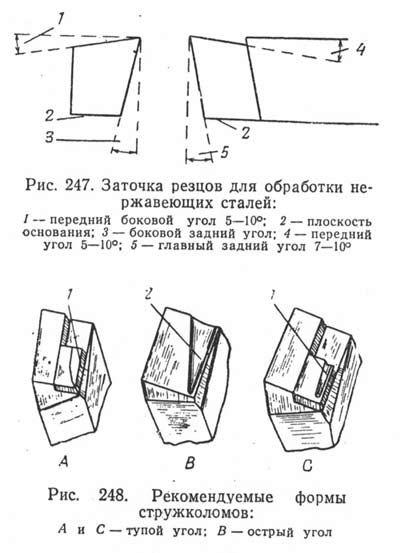

Важную роль в обработке нержавейки на токарном станке играет конструкция стружколома. Специализированный инструмент для коррозионностойких сталей должен иметь положительный внешний угол, который снижает самоупрочнение и нарост металла на режущей кромке.

Токарная обработка нержавеющей стали

Свойства «нержавейки» мало изменяются при повышенных температурах, воздействии агрессивных сред и высоком давлении. По этой причине ее механическая обработка связана с рядом сложностей:

- Деформационное упрочнение. Во время резания легированная сталь упруго деформируется, затем легко поддается обработке, после чего происходит упрочнение. В результате резание можно осуществить при условии повышения усилия. Наиболее заметно упрочняется высоколегированная сталь.

- Неравномерное упрочнение. Сталь упрочняется неравномерно во время точения. Это не критично во время обработки небольших деталей, однако, влияет на качество крупных валов и других габаритных деталей.

- Сложность удаления стружки. Из-за пластичности нержавеющей стали стружка при обработке не обламывается, а завивается в спираль большой длины. Высокая вязкость препятствует простой обработке «нержавейки», так как приводит к накоплению стружки. Для решения проблемы поверхность обрабатывают охлаждающей смазкой и применяют стружколомы.

- Перегрев рабочего инструмента. Из-за низкой теплопроводности в месте обработки существенно повышается температура, что требует охлаждения особыми жидкостями. Если охлаждение неэффективно, рабочий инструмент приходит в негодность из-за образовавшегося наклепа и деформации в результате перегрева. Как правило, нержавеющую сталь обрабатывают на небольших скоростях.

- Быстрое стачивание резаков. «Нержавейка» содержит интерметаллические и карбидные соединения, свойства которых из-за высокой твердости аналогичны свойствам абразива. Во время работы резаки постоянно стачиваются и требуют переточки, поскольку трение во время обработки легированной стали намного больше трения при резании углеродистой.

Снижение самоупрочнения при деформации

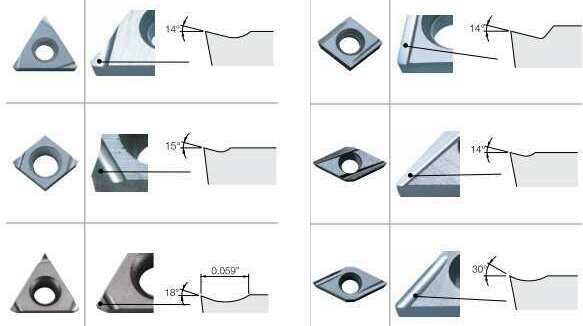

Наиболее сильно самоупрочнению, усложняющему процессы черновой, получистовой и чистовой обработки, подвергаются стали аустенитного класса. Для минимизации этого фактора рекомендуется применение режущих пластин с острыми кромками и покрытиями, обладающими повышенной износостойкостью.

При необходимости снятия достаточно толстого слоя, требующего нескольких проходов резца, рекомендуется первый проход делать более глубоким. Второй и при необходимости третий снимаемые слои должны быть мельче.

Повышение ресурса режущей пластины

Увеличения срока службы резца можно добиться:

- острой заточкой кромок;

- использованием положительного переднего угла;

- нанесением инновационных покрытий, позволяющих работать на высоких скоростях.

Современные покрытия разделяют на типы:

- CVD – наносятся методом химического осаждения. Обеспечивают возможность работы на высоких скоростях, но усложняют процесс заточки.

- PVD – наносятся способом физического осаждения и используются для сталей аустенитного класса. Для них характерны: небольшая толщина, гладкая поверхность, возможность повреждения при повышенных скоростях резания и мощных подачах.

Инновационным вариантом являются покрытия, наносимые методом PremiumTec. Они демонстрируют сочетание высокой стойкости к крошению и гладкой поверхности.

Еще один способ повышения износостойкости резцов – использование кислот в качестве смазки. Однако такой метод применяется редко из-за токсичности и вредного влияния на механизмы токарного станка.

Обработка нержавеющей стали на токарном станке

Рабочие процессы в современных установках и агрегатах проходят при значительных нагрузках на все конструктивные элементы. Эксплуатация деталей при высоких скоростях, давлении и температурах приводит к тому, что элементы, выполненные из обычных конструктивных сталей, быстро выходят из строя.

Для работы в таких условиях необходимы особые сплавы, к числу которых относится нержавеющая сталь. Высокая прочность, жаростойкость и хорошие антикоррозийные свойства – основные характеристики нержавейки.

Однако эти свойства сплавов имеют и отрицательные стороны: прочностные характеристики нержавеющей стали не изменяются под воздействием давления и температур, что влечёт за собой сложность механической обработки.

Самоупрочнение нержавеющей стали и выбор режущего инструмента

Самоупрочнение – важнейшая характеристика нержавейки, способная вызвать дополнительные трудности при обработке. Чем сильнее упрочняется материал, тем быстрее изнашивается инструмент. При использовании специальных режущих пластинок эта проблема не так ярко выражена: их рабочие кромки острее обычных, а поверхности изнашиваются дольше.

Минимизировать воздействие самоупрочнения можно путём поэтапного снятия слоёв металла. Наиболее эффективный способ – снятие за два подхода по 3 мм стали. Часто специалисты рекомендуют снимать неодинаковые слои в первом и втором подходе.

Как уже было сказано выше, самоупрочнение приводит к быстрому износу резаков. В целях увеличения эксплуатационного ресурса инструментов разрабатываются специальные формы кромок для нержавейки. Используются два типа режущих инструментов:

- резцы с покрытой CVD) алмазом;

- резцы с кромкой, покрытой инструмент с физически охлаждённой кромкой (PVD) алмазом.

Наивысшей износостойкостью отличаются твёрдосплавные резцы с пластинами, покрытыми нитритом бора.

Скорость резания нержавеющей стали устанавливается по такой же методике, что и при обработке обычных конструкционных сплавов. Однако при расчётах необходимо учесть ряд особенностей обработки нержавейки.

Способы оптимизации процесса обработки нержавейки

В производственных условиях применяется ряд методик, позволяющих минимизировать отрицательное влияние характеристик нержавейки на процесс её обработки. Это:

- увеличение скорости вращения шпинделя и уменьшение снимаемого слоя, благодаря чему обработанная поверхность получается более шероховатой;

- использование в качестве смазки кислоты, которая на порядок повышает износоустойчивость резцов;

- введение в зону обработки слабых токов, что позволит управлять процессами электродиффузионного и окислительного износа инструмента;

- воздействие на зону резания ультразвуковых колебаний, что снижает пластические деформации и коэффициент трения.

Воздействовать на структуру и механические характеристики материала можно при помощи специальной термической обработки.

Режущий инструмент для токарной обработки нержавеющей стали

Главным рабочим органом токарных станков является резец, дополнительно могут использоваться сверла, зенкеры, развертки, плашки.

Токарные резцы различают по назначению:

- Проходные – прямые и отогнутые. Используются для получения цилиндрических поверхностей.

- Подрезные – для обработки торцов.

- Расточные – для получения отверстия требуемого диаметра.

- Отрезные – применяются для резки заготовок из нержавеющей стали на мерные части.

- Резьбонарезные – для получения внутренней и наружной резьбы.

- Фасонные – для обработки фасонных поверхностей.

Для работы с коррозионностойкими сталями, а также твердыми металлами типа титана и его сплавов используют не только цельные, но и составные резцы. Одним из материалов, востребованных для изготовления вставок для резцов, является эльбор – искусственная альтернатива алмазу, представляющая собой кристаллы кубического бора. Используют обычно такие резцы на закаленных сталях. Эффект от их применения можно получить только при отсутствии вибраций и биения.

Также при изготовлении режущих пластин для работы по нержавейке применяют твердые сплавы следующих типов:

- «износостойкие» – Т30К4, Т15К6;

- более вязкие, но менее износостойкие, – Т5К7, Т5К10;

- имеющие значительную вязкость и нечувствительность к ударам – ВК8, ВК6А.

Для чистовой и отделочной обработки используют минералокерамику.

Режущий инструмент

Эффект самоупрочнения приводит к быстрому износу резаков. Поэтому разрабатываются специальные формы кромок, переднего угла и особых материалов для резаков по нержавеющей стали.

Существует два вида специализированных режущих инструментов:

- с химически осажденным покрытием режущей кромки (CVD);

- с физически осажденным покрытием (PVD).

Инструменты с физически осажденными покрытиями (PVD) применяются для аустенитных нержавеек. Они тоньше, чем CVD, с ровной поверхностью и острой режущей частью. Но изнашиваются они быстрее (так как толщина покрытия меньше), работают на меньших скоростях.

Виды резцов

Наивысшую износостойкость показывают резцы с покрытием TiC из твердых сплавов. В процессе производства их цианируют или азотируют. Дорогой и очень эффективный способ укрепления пластин — покрытие нитридом бора кубическим.

Оборудование для работы с коррозионностойкими сталями

К токарным станкам, на которых планируется резать заготовки из нержавейки, предъявляется комплекс требований, таких как:

- повышенная жесткость механизмов, позволяющая воспринимать большие силы резания;

- высокая стойкость к вибрациям системы «станок – режущий инструмент – деталь» при значительных ударных нагрузках;

- запас мощности станка для обеспечения значительной подачи.

Наибольшую точность размеров и минимальную шероховатость обеспечивают станки с ЧПУ, особенно они эффективны при обработке заготовок со сложной поверхностью с криволинейными образующими.

К современным технологическим приемам, применяемым при обработке нержавеющей стали на токарных станках, относится введение в зону реза:

- ультразвуковых колебаний, уменьшающих силу трения;

- слабых токов, позволяющих снизить электродиффузионный и окислительный износ инструмента.

Особенности обработки нержавеющей стали

Упрочнение или наклеп обрабатываемой поверхности, приводящие к увеличению сил резания и снижению стойкости инструмента.

Повышенная температура в зоне резания, обусловленная низким коэффициентом теплопроводности нержавеющей стали, который ухудшает теплоотвод и способствует перегреву режущего инструмента при обработке нержавеющей стали.

Снижение качества чистовой обработки за счет образования нароста на передней поверхности приводящего адгезионному износу режущей хромки.

Выкрашивание режущей кромки вызванная диффузионным износом, происходящим пои высокой температуре в результате взаимодействия однородных элементов обрабатываемой поверхости и режущего инструмента при обработке нержавеющей стали.

Особенности обработки нержавеющей стали на токарных станках

Нержавеющую сталь обрабатывают уже более 100 лет, но до сих пор эта процедура сопряжена с технологическими сложностями. Из нержавейки выполняют множество деталей, постепенно вытесняющих углеродистую сталь, которая уже не выдерживает возрастающие нагрузки: для современных механизмов порог прочности углеродистых сталей слишком низок. Прочность и стойкость нержавейки, которая не меняет своих свойств при высокой температуре, давлении и воздействии агрессивных сред, влечет за собой сложность ее механической обработки.

Твердость и предел растяжимости нержавеющей стали и углеродистой почти одинаковы. Однако совпадают лишь механические значения. Отличается микроструктура, способность к упрочнению во время обработки, устойчивость к коррозии.

При обработке резанием нержавейка сначала упруго деформируется, потом обрабатывается легко, после чего переходит в стадию упрочнения. На этой стадии резание возможно только при значительном увеличении усилий. Все эти стадии проходит во время обработки и обычная сталь, но высоколегированная упрочняется намного заметнее.

Главные проблемы при токарной обработке стали:

- деформационное упрочнение;

- удаление стружки;

- ресурс рабочего инструмента.

Вязкость. Дополнительную сложность обработке придает пластичность сталей, особенно характерная для жаропрочных марок. Стружка не обламывается, как у углеродистой стали, а завивается длинной спиралью.

Низкая теплопроводность. Слабая теплопроводность нержавейки — ее преимущество при использовании, но недостаток при обработке. В месте резания температура значительно увеличивается, поэтому необходимо охлаждать металл с помощью специальных жидкостей. Они не только устраняют жар, но и предупреждают образование наклепа, облегчают обработку. Наклеп появляется на рабочем инструменте, изменяет его форму и приводит в негодность. Поэтому чаще всего легированные стали обрабатывают на невысоких скоростях и специальными инструментами.

Сохранение свойств. При воздействии жара сталь не теряет твердость и прочность. Это свойство наиболее выражено у жаропрочных сталей и в комбинации с наклепом оно вызывает скорейший вывод из строя резаков, не дает возможность работать на больших скоростях.

Абразивные соединения. В составе нержавеющей стали присутствуют карбидные и интерметаллические соединения микроскопической величины. Повышенная твердость делает их подобием абразива. Резаки стачиваются и требуют постоянной правки и переточки. Трение при токарной обработке нержавейки на порядок больше, чем во время точения углеродистых сплавов.

Неравномерное упрочнение. В процессе точения материал упрочняется неравномерно. Это не очень важно при обработке маленьких деталей. Но серьезно скажется на качестве вала или другой крупной детали.

Удаление стружки

Скопление длинных спиральных стружек нарушает процесс обработки. Поэтому, с учетом способности нержавейки к упрочнению во время деформации, разрабатываются особые конструкции стружколомов. Кроме этого, используется интенсивная обработка поверхности охлаждающей смазкой.

Смазка подается изнутри резака под высоким давлением чтобы:

- быстро и заметно снизить температуру резака;

- убрать стружку подальше от резака, чтобы не ускорять его износ;

- раздробить стружку на небольшие частички, которые проще смыть из рабочей зоны.

При токарной обработке изделий из нержавеющей стали широко используется охлаждение под высоким напором. Распыляется раствор непосредственно в место обработки. Попадая на горячую поверхность, жидкость испаряется и отбирает часть тепла. Поверхность охлаждается. Минус этого способа — большой расход охлаждающей жидкости. Но зато срок использования инструмента увеличивается в шесть раз.

В оборонной и высокоточной промышленности сталь при обработке охлаждается углекислотой при температуре -78 градусов. Это дорогой и самый эффективный способ.

Форма стружколома также очень важна. Геометрия его должна быть положительной, чтобы снизить образование тепла. Передний угол с положительным значением уменьшает самоупрочнение материала и появление наплыва на поверхности резака, устраняя главные причины повреждений во время токарной обработки стали.

Стружколом следует использовать только специализированный, для легированных сталей, хотя стружколомы обычно выпускают универсальными, для работы с самыми разными металлами. Производятся специальные стружколомы и резаки для чистовой, черновой и получистовой резки нержавейки. Они выдают наилучшие результаты и увеличивают производительность труда.

Самоупрочнение стали во время деформации

Более склонен к самоупрочнению аустенитный тип нержавейки, что доставляет дополнительные сложности при любом виде его обработки. Чем сильнее упрочняется материал, тем быстрее изнашивается резак. Эта проблема менее выражена при использовании специальных режущих пластинок. Поверхности их изнашиваются дольше, а рабочие кромки острее обычных. Острые режущие поверхности успевают обработать деталь до самоупрочнения стали и появления наплывов.

Задача усложняется при работе в несколько этапов. Иногда за один подход невозможно выбрать достаточно металла. Тогда это делают поэтапно. Эффективнее за два подхода снять по 3 мм стали, чем за один 6 мм. Рекомендуется также снимать неодинаковый слой металла за первый и второй подходы, например, 4 мм и 2 мм.

Твердосплавные резцы ВК3, Т15К6 и Т30К4 достаточно прочны, тверды и длительное время не изнашиваются. Большей вязкостью отличаются Т5 К110 и Т5К7, они изнашиваются быстрее. А вот для ударных нагрузок предпочтительнее использовать пластины с напайками высокой вязкости ВК8 и ВК6А.

Технологии обработки

Существуют приемы, позволяющие минимизировать отрицательные свойства нержавеющей стали:

- минимизировать толщину снимаемого слоя металла и увеличить скорость вращения шпинделя — обработанная таким образом поверхность получится более шероховатая;

- использовать кислоту в качестве смазки — значительно повышает износостойкость резаков, предотвращает появление наклепа, но приводит к быстрому разрушению токарного станка, а также плохо влияет на здоровье человека.

Видеоролик демонстрирует процесс изготовления штуцеров из нержавеющей стали:

Обработка нержавеющих и жаропрочных сталей

Нержавеющим называют сплав, который способен длительное время противостоять воздействию химически активной среды, это могут быть и неблагоприятные атмосферные условия, и кислотная или щелочная среда в химическом производстве. В последнее время во многих узлах, машинах и механизмах углеродистые марки стали применяются все реже, а и их постепенно вытесняют элементы из специальных сталей. Связано это с тем, что обычная сталь имеет определенный порог — предел, выше которого становится невозможным её использование в условиях возрастающих нагрузок, например, при высоких температурах, давлении или же в присутствии агрессивных сред. В этом случае, их с успехом заменяют жаропрочные и стойкие нержавеющие стали и легированные сплавы с эксклюзивными свойствами, которые будут хорошо работать там, где обычная сталь не справится.

Достоинства нержавеющих сталей

Жаропрочность. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла. Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки. Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

При сравнении физико-механических качеств легированной стали и обычной было выяснено, что такие показатели, как предел прочности при растяжении, твердость у них примерно равны. Но у легированных и обычных сталей совпадают только механические показатели, тогда как другие качества могут существенно отличаться, особенно это касается микроструктуры, коррозионной стойкости, а также способности упрочняться при механическом воздействии. Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата. Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия. После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки. При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

Обработка резанием

Итак, при обработке резанием, показатели упрочнения легированной стали достаточно высоки, что требует приложения значительных сил. Кроме того, большинство легированных сталей, особенно это касается жаропрочных, весьма пластичны, что также затрудняет обработку резанием. Показатель пластичности определяется отношением условного предела текучести, к пределу прочности. Чем меньше соотношение, тем материал пластичнее, тем он, более упрочняется при механической нагрузке. А нержавеющие стали относятся к высокопластичным. Кроме того, есть еще одна сторона пластичности, так называемая «вязкость» материала. При обработке легированной стали на токарном станке стружка не ломается, как например, при обработке углеродистых сталей той же твердости, а вьётся длинной лентой. Это причиняет массу неудобств и осложняет ее обработку в автоматическом режиме.

Вторая особенность легированной стали при обработке резанием — малая теплопроводность, что приводит к повышению температур в рабочей зоне, и требует оптимального подбора охлаждающей жидкости, которая кроме эффективного удаления тепла, должна облегчать резку и предотвращать наклеп. Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали. Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Третья особенность — сохранение прочности и твердости под воздействием высоких температур. Это особенно характерно для жаропрочных марок сталей, что, в сочетании с наклёпом приводит к ускоренному износу режущего инструмента и не позволяет использовать высокие обороты.

Четвертое — наличие в составе стали твердого раствора второй фазы с чрезвычайно твердыми интерметаллическими и карбидными соединениями, которые, несмотря на свои микроскопические размеры, действуют на поверхность режущего инструмента, как абразивный материал. Инструмент стачивается и тупится намного быстрее, что приводит к необходимости его частой переточки и правке геометрии режущих кромок. Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Пятое. Низкая виброустойчивость возникает по причине неравномерности процессов упрочнения детали по мере резания — поскольку процесс пластической деформации при обработке протекает по-разному, вначале и в середине обработки. Если обрабатывается небольшая по размерам деталь, то в принципе, этим явлением можно и пренебречь. Когда же речь идет об обработке длинной детали — например — вала, то тут уже могут быть сложности.

Все эти явления требуют особого подхода к обработке легированных сталей резанием, особенно, если обработка идет в полностью автоматическом режиме — например, на автоматах продольного точения и станках с ЧПУ с автоматической подачей прутка. Как можно снизить влияние 'негативных факторов — рассмотрим на примере токарной обработки — как наиболее распространенной. Токарная обработка подразумевает снятие слоя припуска в виде стружки с вращающейся вокруг своей оси детали. Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую. а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Чтобы инструмент не так быстро тупился, можно уменьшить слой снимаемого припуска и подачу инструмента, а также повысить обороты шпинделя. В результате поверхность будет получаться с боле высоким классом шероховатости. Неплохо зарекомендовали себя способы обработки легированных сталей с применением кислоты — это позволяет снизить степень возникновения таких явлений, как ускоренный износ инструмента, и наклеп, однако, это чрезвычайно негативно сказывается на токарном оборудовании и самом токаре. Оптимизация обработки легированных сталей — это прежде всего, оптимальный подбор режущего инструмента, повышенной стойкости, выбор оптимальных режимов резания, и правильный выбор СОЖ и ее оптимальная подача.

Твердый сплав Т30К4, Т15К6, ВК3 обладают высокой твердостью и устойчивостью к износу. Износостойкие напайки Т5К7, Т5К110 — более вязки, но менее износостойкие. И, наконец, ВК6А, ВК8 отличаются пониженной износостойкостью, но повышенной вязкостью — они хорошо зарекомендовали себя при ударных нагрузках.

Твердосплавные пластина с покрытием — TiC

Они отличаются высокой износоустойчивостью. Существенное влияние на режущие свойства твердосплавных пластин оказывают различные способы обработки таких материалов — например, азотирование и цианирование. Покрытие кубическим нитридом бора — достаточно дорогое, но обладающее поистине уникальными свойствами — такое покрытие многократно повышает твердость инструмента, его стойкость и износоустойчивость.

Обработка жаропрочных сталей

Применяются такие марки твердых сплавов как р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9. Буква Р — в обозначении указывает на принадлежность данного твердого сплава к быстрорежущим. В такие сплавы добавляют кобальт и ванадий, что существенно повышает механическую стойкость режущего инструмента. Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева. Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Это одно из условий обработки легированных сталей. СОЖ необходимы, прежде всего, для предотвращения преждевременного износа инструмента, улучшения характеристик резания, получения более качественной поверхности обрабатываемой детали и повышение точности обработки. Для каждого типа обрабатываемой стали, вида режущей пластины, подбирается своя охлаждающая жидкость, способ ее подачи в область резания.

Наиболее эффективным считается такой метод, который способствует максимальному отводу тепла из зоны резания. Тут хорошо себя зарекомендовали — высоконапорная подача СОЖ преимущественно на заднюю поверхность рабочей пластины режущего инструмента, распыление СОЖ и — достаточно редко встречающееся, в основном на оборонных предприятиях — охлаждение углекислотой.

Выбор способа охлаждения

Зависит от условий обработки и технологических возможностей оборудования. Наиболее распространено высоконапорное охлаждение — оно может применяться при токарной обработке, фрезерной многоинструментальной, при шлифовании, и др. Такой способ характерен для многих производителей оборудования, как отечественных, так и зарубежных. Жидкость подаётся распылением точно в область резания. При соприкосновении с нагретым металлом она быстро испаряется, забирая тепло и эффективно охлаждая рабочую поверхность. К недостатку описанного метода можно отнести высокие потери СОЖ. Применение данного метода позволяет увеличить период стойкости инструмента почти в 6 раз — естественно это отражается на стоимости детали в конечном итоге.

Более эффективным является одновременная подача СОЖ в область резания и в область образования стружки, однако, технически это не всегда бывает возможно — может потребовать доработок технологического оборудования. Данный способ охлаждения подходит для среднесерийного и мелкосерийного производства.

Самый эффективный, сточки зрения отвода тепла из зоны обработки, является конечно же охлаждение углекислотой, при котором температура в области резания составляет порядка минус 79 °C. Однако данный способ наиболее дорогостоящий, применим только в единичном производстве. Используется, как правило, в оборонной промышленности, при изготовлении небольших партий высокоточных и ответственных деталей, которые изготавливаются из легированных сталей со специальными свойствами.

Основные требования к обработке

Для обработки легированных сталей сам станок и система СПИД (станок — приспособление — инструмент — деталь) должны обладать рядом качеств. Это, прежде всего повышенная жесткость всей системы. Ведь легированные стали при обработке способны вызвать вибрацию, которая передается всей системе. При низкой жесткости системы СПИД это может привести к браку и повышенному износу инструмента. Во-вторых, система должна быть рассчитана на значительные механические нагрузки, возникающие в процессе обработки — а они намного выше, чем при обработке черных металлов. Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Электродвигатель должен иметь значительный запас прочности, поскольку обработка легированных сталей предполагает повышенные нагрузки. По этой же причине необходимо перед началом обработки стали проверить состояние клиноременной передачи, состояния ремней и самих шкивов. Приспособления и инструменты должны быть по возможности максимально жесткими и короткими, чтобы уменьшить влияние сил резания на конечный результат.

Оптимизировать обработку легированных сталей, можно за счет использования ультразвуковых колебаний, слабых токов, предварительного подогрева деталей — но эти способы все слишком дороги, требуют специального дополнительного оборудования и редко применяются. Чаще всего на практике используются специальные кислоты. Иногда опытные токари используют самый обычный лук, а вернее его сок, который, как это ни удивительно, заметно улучшает чистоту поверхности детали, облегчает процесс резания и увеличивает срок службы инструмента.

На складе ООО «" в наличии разнообразный ассортимент нержавеющего проката. Мы ценим время своих клиентов, поэтому всегда готовы помочь с оптимальным выбором. К вашим услугам опытные менеджеры-консультанты. Качество продукции гарантируется строгим соблюдением норм производства. Сроки выполнения заказов минимальные. Оптовые покупатели получают льготные скидки.

Токарная обработка легированных сталей

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

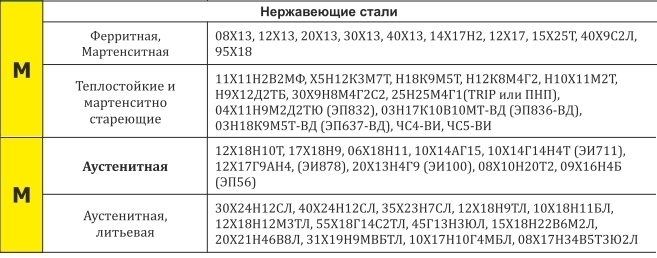

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

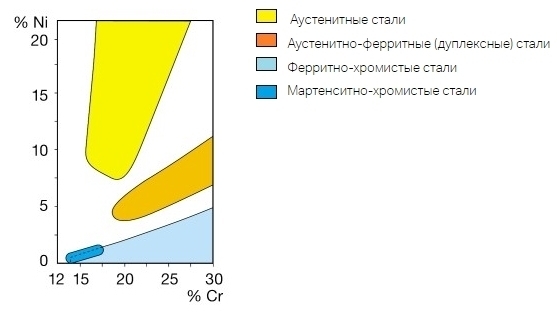

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

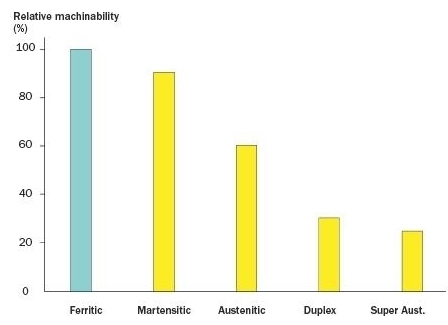

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Читайте также: