Требования по ударной вязкости для сталей

Обновлено: 08.05.2024

2.1.1. При подборе сталей для использования в конструкциях резервуаров рекомендуется пользоваться СП 16.13330.2011 "Свод правил "СНиП II-23-81* Стальные конструкции", утвержденным приказом Минрегиона РФ от 27 декабря 2010 года N 79, действующими стандартами и техническими условиями, а также положениями настоящего Руководства по безопасности.

2.1.2. Все элементы конструкций по требованиям к материалам разделяются на группы А, Б и В, а группа Б - на подгруппы Б 1 и Б 2 , а именно:

а) А и Б - основные конструкции:

1) А - стенка, привариваемые к стенке листы окрайки днища, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорные кольца стационарных крыш, кольца жесткости, подкладные пластины на стенке для крепления конструктивных элементов;

2) Б - каркас крыши (включая фасонки), самонесущие бескаркасные крыши;

3) Б - центральная часть днища, анкерные крепления, настил крыш, плавающие крыши и понтоны, обечайки люков и патрубков на крыше, крышки люков;

б) В - вспомогательные конструкции: лестницы, площадки, переходы, ограждения и др.

2.1.3. Для металлоконструкций резервуара рекомендуется применять сталь, выплавленную электропечным, кислородно-конвертерным или мартеновским способом. В зависимости от требуемых показателей качества и толщины проката сталь поставляется в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

2.1.4. Для основных конструкций группы А рекомендуется применять только спокойную (полностью раскисленную) сталь.

Для основных конструкций группы Б рекомендуется применять спокойную или полуспокойную сталь.

Для вспомогательных конструкций группы В наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235.

2.2. Химический состав и свариваемость

2.2.1. При сварке плавлением качество сварочных материалов и технологию сварки рекомендуется подбирать так, чтобы они обеспечивали прочность и вязкость металла сварного соединения не ниже, чем необходимо для исходного основного металла.

2.2.2. Углеродный эквивалент стали с пределом текучести 390 МПа и ниже для основных конструкций рекомендуется не более 0,43%. Эквивалент углерода Сэкв,%, определяют по формуле:

где С, Mn, Si, Cr, Mo, Ni, Сu, V, Р - массовые доли углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы), приведенные в сертификатах на прокат.

При отсутствии в сертификатах на прокат сведений о содержании меди и ванадия расчет углеродного эквивалента рекомендуется определять из условия содержания в прокате меди и ванадия в количестве 0,30% и 0,01% по массе соответственно.

2.3. Рекомендуемый сортамент листов

2.3.1. Листовой прокат, для изготовления металлоконструкций резервуара, рекомендуется применять по форме, размерам и предельным отклонениям в соответствии с ГОСТ 19903-74 "Прокат листовой горячекатаный. Сортамент", утвержденным постановлением Госстандарта СССР от 27 июня 1974 года N 1573, если иное не указано в КМ.

2.3.2. Листовой прокат поставляется толщиной от 4 до 60 мм, шириной от 1500 до 3000 мм, длиной от 6000 до 12000 мм с обрезными кромками.

2.3.3. Толщина листового проката для изготовления стенок резервуаров рекомендуется не более 40 мм.

2.3.4. Рекомендации по точности изготовления листовой проката:

- по толщине (предельный минусовой допуск на прокат) - в соответствии с таблицей 1 или с постоянным предельным нижнем отклонением равным 0,3 мм, предельные плюсовые допуски на прокат по ГОСТ 19903-74 "Прокат листовой горячекатаный. Сортамент", утвержденному постановлением Госстандарта СССР от 27 июня 1974 года N 1573;

- по плоскостности - особо высокой или высокой.

2.3.5. Серповидность листов рекомендуется пониженной и на базе 1 м не более 2 мм.

2.3.6. Листовой прокат для изготовления основных конструкций группы А резервуара классов опасности I и II рекомендуется класс сплошности не хуже, чем 0 и 1 соответственно по ГОСТ 22727-88 "Прокат листовой. Методы ультразвукового контроля", утвержденному постановлением Госстандарта СССР от 27 июня 1974 года N 1573. Рекомендуется не превышать неконтролируемые зоны: у продольной кромки - 5 мм, у поперечной - 10 мм. Предельные минусовые отклонения по толщине листового проката приведены в таблице 1.

Таблица 1. Предельные минусовые отклонения по толщине листового проката

| Толщина проката, мм | Предельные минусовые отклонения по толщине листового проката ∆tm, мм |

|---|---|

| До 5,5 | 0,50 |

| Св. 5,5 до 7,5 | 0,60 |

| Св. 7,5 до 25,0 | 0,80 |

| Св. 25,0 до 30,0 | 0,90 |

| Св. 30,0 до 34,0 | 1,00 |

| Св. 34,0 до 40,0 | 1,10 |

2.4. Расчетная температура металла

2.4.1. За расчетную температуру металла рекомендуется принимать наименьшее из двух следующих значений:

- минимальная температура хранимого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°С.

При определении расчетной температуры металла рекомендуется не учитывать температурные эффекты специального обогрева и теплоизоляции резервуаров.

2.4.2. Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0,98 по таблице температур наружного воздуха в соответствии со СНиП 23-01-99* "Строительная климатология", утвержденным постановлением Госстроя РФ от 11 июня 1999 года N 45.

2.4.3. Для резервуаров с рулонной технологией сборки расчетная температура металла, принимаемая в соответствии с подпунктом 2.4.1, при толщинах более 10 мм понижается на 5°С.

2.5. Рекомендуемые марки стали

2.5.1. Выбор марок стали для изготовления основных элементов конструкций рекомендуется проводить с учетом механических характеристик (гарантированного минимального предела текучести и временного сопротивления), толщины проката и ударной вязкости. Рекомендованная толщина листового проката не более 40 мм. Марки стали поставляемые по российским стандартам приведены в Приложении N 3 к настоящему Руководству по безопасности.

2.5.2. Для материала труб, применяемого для изготовления обечаек люков и патрубков, рекомендуется иметь механические характеристики не ниже характеристик основного металла конструкций (стенки или крыши), на которых осуществляется врезка люков или патрубков.

2.6. Рекомендации к ударной вязкости

2.6.1. Ударная вязкость стали для элементов основных конструкций групп А и Б выбирается в зависимости от группы конструкций, расчетной температуры металла, механических свойств стали и толщины проката.

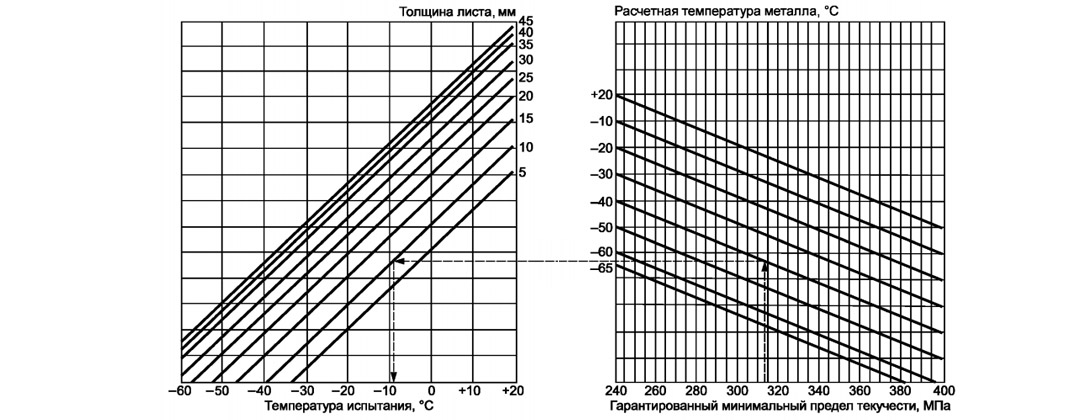

2.6.2. Для элементов основных конструкций группы А из стали с гарантированным минимальным пределом текучести 390 МПа и менее, температуру испытаний на ударную вязкость по KCV Tv, С, рекомендуется определять по Графику, приведенному на рисунке 1 настоящего Руководства по безопасности, или по формуле:

где Т - расчетная температура металла, С (-65 Т -10С);

t - толщина проката, мм (5 t 40 мм);

Ryn- предел текучести, МПа ( 390 МПа)

с учетом предела текучести стали, толщины металлопроката и расчетной температуры металла. При использовании стали с пределом текучести более 390 МПа температуру испытаний рекомендуется принимать равной расчетной температуре металла.

Для элементов основных конструкций подгрупп Б 1 и Б 2 температура испытаний на ударную вязкость по KCV определяется по номограмме, приведенной на рисунке 1, с повышением данной температуры на 10°С.

Рисунок 1. График определения температуры испытания с учетом предела текучести, расчетной температуры металла и толщины листов (пунктирной линией показан порядок действий)

2.6.3. Для элементов конструкций группы А и подгруппы Б резервуаров классов опасности I, II и III испытания на ударную вязкость по KCV образцов типа 11, 12, 13 выполняются по ГОСТ 9454-78 "Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах", утвержденному постановлением Госстандарта СССР от 17 апреля 1978 года N 1021. Для подгруппы Б и группы В, а также для основных конструкций резервуаров класса опасности IV определение ударной вязкости рекомендуется проводить на образцах типа Менаже (КСU). Температуру испытаний и величину ударной вязкости рекомендуется указывать в КМ.

2.6.4. Рекомендуется, что величина ударной вязкости зависит от гарантированного минимального предела текучести стали и направления вырезки образцов (поперечного - для листового проката или продольного - для фасонного проката).

2.6.5. Для листового проката с пределом текучести:

- до 265 МПа включительно нормируемая величина ударной вязкости составляет 29 Дж/см 2 ;

- свыше 265 до 360 МПа включительно - не менее 35 Дж/см 2 ;

- свыше 360 МПа - не менее 50 Дж/см 2 .

2.6.6. Для фасонного проката ударная вязкость по сравнению с указанными величинами для листового проката увеличивается на 20 Дж/см 2 .

2.6.7. Испытанию при заданной температуре подвергаются три образца от партии или листа (при полистных испытаниях). Определяется среднее значение ударной вязкости не ниже нормированной величины. Для одного из трех образцов возможно снижение ударной вязкости не ниже 70% от нормированной величины.

2.7. Рекомендуемые механические свойства и твердость

2.7.1. Рекомендуется, чтобы минимальные гарантированные механические свойства проката удовлетворяли положениям действующих стандартов и технических условий и настоящего Руководства по безопасности.

2.7.2. Для применяемых сталей соотношение предела текучести и временного сопротивления (σt/σe) рекомендуется не более:

- 0,75 - для сталей σt≤ 440 МПа;

- 0,85 - для сталей σt >440 МПа.

2.7.3. Рекомендуется подбор стали для вспомогательных конструкций группы В в соответствии со строительными нормами и правилами для металлоконструкций резервуара с учетом условий эксплуатации, действующих нагрузок и климатических воздействий.

2.7.4. Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) рекомендуется выбирать в соответствии с технологическими процессами изготовления и монтажа конструкций и выбранных марок стали. При этом рекомендуется, чтобы применяемые сварочные материалы и технология сварки обеспечивали механические свойства металла сварных соединений не ниже свойств, установленных для выбранных марок стали.

2.7.5. Для сварных соединений из стали с гарантированным минимальным пределом текучести от 305 до 440 МПа твердость HV металла шва и околошовной зоны рекомендуется не более 280 единиц. Контроль твердости осуществляется по внутренней поверхности конструкций, контактирующих с нефтью и нефтепродуктом.

2.8. Рекомендации при заказе листов

2.8.1. Листовую сталь для основных конструкций резервуара рекомендуется поставлять металлургическими организациями партиями. Партию составляют листы одной марки стали, одной плавки - ковша, одной толщины, изготовленные по одинаковой технологии, включая режимы прокатки и термической обработки. Масса поставляемой партии проката из углеродистой стали рекомендуется не более норм, установленных действующими стандартами или техническими условиями, приведенных в Приложении N 3 к настоящему Руководству по безопасности.

2.8.2. Листы каждой партии сопровождаются документом о качестве. В документе о качестве кроме характеристик, предусмотренных действующими стандартами или техническими условиями, приведенных в Приложении N 3 к настоящему Руководству по безопасности, рекомендуется указывать характеристики, предусмотренные подпунктом 2.8.3 настоящего Руководства по безопасности.

2.8.3. В заказе на изготовление проката для основных конструкций резервуара наряду с наименованием марки стали, обозначением стандарта, геометрических размеров листов (толщины, ширины, длины) и их массы рекомендуется дополнительно указать:

- расположение поля допуска по толщине в соответствии с ГОСТ 19903-74 "Прокат листовой горячекатаный. Сортамент", утвержденным постановлением Госстандарта СССР от 27 июня 1974 года N 1573, или поле допуска с постоянным предельным нижним отклонением, равным 0,3 мм;

- точность изготовления по толщине (ВТ или AT), по ширине (АШ или БШ), по плоскостности (ПО или ПВ), по серповидности (СП);

- масса партии - 40 т;

- ограничение углеродного эквивалента Сэкв для стали класса прочности 390 и ниже - 0,43%;

- тип образца (11, 12 или 13 по ГОСТ 9454-78 "Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах", утвержденному постановлением Госстандарта СССР от 17 апреля 1978 года N 1021);

- температура испытания, °С, в соответствии с подразделом 2.4;

- нормированная величина ударной вязкости: 30, 35, 50, 60 или 70 Дж/см 2 .

Рекомендуется, чтобы качество поверхности листов соответствовало ГОСТ 14637-89 (ИСО 4995-78) "Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия", утвержденному постановлением Госстандарта СССР от 22 декабря 1989 года N 4023.

2.8.4. Листы стали для основных конструкций применяются с гарантией сплошности после УЗК в соответствии с действующими стандартами. Класс сплошности - 0; 1. Не рекомендуется превышать неконтролируемые зоны листа: у продольной кромки - 5 мм, у поперечной кромки - 10 мм.

2.9. Сварочные материалы

Сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) рекомендуется выбирать в соответствии с технологией процесса изготовления и монтажа конструкций и выбранных марок стали. С учетом, что применяемые сварочные материалы и технология сварки обеспечивают механические свойства сварного шва не ниже свойств, рекомендованных положением настоящего Руководства по безопасности.

2.10. Материал болтов и гаек

2.12.1. Материалом монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (лестниц, площадок, ограждений), а также крыш и опорных колец рекомендуется применять сталь марок 20пс или 20.

2.12.2. При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам рекомендуется учитывать расчетную температуру металла. При расчетной температуре до минус 40°С включительно для болтов и гаек рекомендуется применять сталь марки Ст3сп5 по ГОСТ 535-2005 "Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия" утвержденному приказом Ростехрегулирования от 20 июля 2007 года N 186-ст, при расчетной температуре от минус 40°С до минус 50°С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4930-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) "Прокат из стали повышенной прочности. Общие технические условия", утвержденному постановлением Госстандарта СССР от 28 сентября 1989 года N 2972, при расчетной температуре ниже минус 50°С - сталь марки 09Г2С категории 13 по ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4930-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) "Прокат из стали повышенной прочности. Общие технические условия", утвержденному постановлением Госстандарта СССР от 28 сентября 1989 года N 2972.

Материал болтов и гаек рекомендуется назначать также по ГОСТ 12816-80 "Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см). Общие технические требования", утвержденному постановлением Госстандарта СССР от 20 мая 1980 года N 2238.

Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0-80 "Болты фундаментные. Общие технические условия", утвержденному постановлением Госстроя СССР от 25 августа 1980 года N 133.

Как назначать сталь по СП 16.13330.2017 ?

Но в новом СП 16.13330.2017 такой таблицы нет. Как тогда теперь назначать сталь?

В постановлении 1521 Приложение В не входит, получается, его использовать с СП 16.13330.2011 года не можем.

Запутанно все.

СП 16.13330.2017 даже в добровольный перечень не входит см. "ПРИКАЗ от 30 марта 2015 года N 365 Об утверждении перечня документов в области стандартизации, в результате применения которых на добровольной основе обеспечивается соблюдение требований Федерального закона от 30 декабря 2009 года N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" (с изменениями на 24 августа 2017 года).

В "Техэксперте "

| В связи с введением в действие СП 16.13330.2017 с 28.08.2017 признан не подлежащим применению СП 16.13330.2011, за исключением пунктов, включенных в Перечень национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений", утвержденный постановлением Правительства Российской Федерации от 26.12.2014 N 1521 (далее Перечень), до внесения соответствующих изменений в данный Перечень (Приказ Минстроя РФ от 27.02.2017 N 126/пр). |

Короче - все, что входит в обязательный перечень 1521 - см. СП 16.13330.2011, все что не входит - на добровольной основе СП 16.13330.2017.

Держим два документа рядом - и сравниваем, учимся распараллеливать сознание.

Ждем обновления перечня 1521.

Такую таблицу вам больше не напишут. Появляются новые марки стали, и что? Их не применять вовсе? Или каждый раз СП переписывать?

СП 16.13330.2011 не может применяться без СП 294.1325800.2017 "Конструкции стальные правила проектирования", а его введут в действие только с 1 декабря 2017 г. Там перечислены ГОСТы на сталь в которые вам придется смотреть и проверять по ним химсостав стали и ее ударную вязкость. И уже тогда по таблицам из "приложения В" в СП 16.13330.2017 вы сможете подобрать сталь по вашей группе конструкций и условиям эксплуатации.

Такую таблицу вам больше не напишут. Появляются новые марки стали, и что? Их не применять вовсе? Или каждый раз СП переписывать?

Какая разница переписывать СП 16.13330 или СП 294.1325800? В СП 294.1325800 жестко определен перечень стандартов и все потенциальные новые в него не попадают.

Вероятно имеется ввиду, что переписывать будут вот эти самые стандарты на стали.

Вообще то если кто и задумает применять новую марку стали, выпускаемую по отдельному новому стандарту (не названному в СП 294.1325800), то придется ему заказывать разработку СТУ на проектирование. Ну а применять СТУ никто и не запрещает.

Сараи, эстакады, этажерки и прочий металлолом

Потому что СП 16 обязательным хотят сделать, а по закону он должен ссылаться только на обязательные стандарты. А тот же ГОСТ на сталь не является обязательным, да и многие другие, которые были выкинуты из СП 16. Вот и сделали ход конем в виде очередного нового "добровольного" СП 294

Это вы у нормотворцев спрашивайте. Они за это деньги получают. А тут появляетесь вы (вот такой красивый и прямо с Украины!) и начинаете их учить жить.

Offtop: Вот вам то какое дело до того что там в России из одного СП в другой переносят? В каждой избушке свои погремушки!

Это вы у нормотворцев спрашивайте. Они за это деньги получают. А тут появляетесь вы (вот такой красивый и прямо с Украины!) и начинаете их учить жить.

Меня удивила такая фраза в СП 16.13330.2017 в п. 9.2.5: "При значениях отношения ширины сечения к его высоте менее 0,3 коэффициент c следует принимать, равным 0,3."

Те конструктора с кем общаюсь - раздел КМ выполняют по СНиП II-23-81, а оформляют по действующим нормам. Работа по оформлению сводится к тому, чтобы недопустить несоответствия и только.

И такое положение дел вызвано невозможностью поступать иначе. Т.е. просто невозможно работать по новым СП.

Вчера изучала СП 294, там нет никакой информации по выбору стали в зависимости от расчетной температуры и группы конструкций. В СП16 в соответствии с приложением В расчетная температура учтена только при выборе ударной вязкости, а дальше по временному сопротивлению? Все с ног на голову поставили нормотворилы. слов не хватает

По мне, так табличка чаще мешала, чем помогала, потому как, строго следуя ей, требовалось назначать разные стали для одинаковых профилей, либо "плясать" с переназначением профилей, дабы избежать пересортицы.

Да ни чего не изменится. Прежняя и осталась. Только не в виде готового решения.

Сейчас "современная" нормативная документация выходит в том виде, который требует дополнительной разработки внутренних организационных руководящих документов. И было так всегда. Просто обычные потребители результаты переработки гос.норм получали в удобоваримом виде от "родных" ведомств. Некоторые гл.конструктора иногда выдавали такие документы за собственным авторством немного подшаманив под свои коллективы.

Повторяю в 1000-й раз - ушли те времена когда руководящие материалы готовились ведомственными структурами к которым относились пользователи этих РД,РТМ, серий и тому подобное.

Все ждут какихто чудес от EN, но там ещё хлеще будет. Готовое ни кто уже не создаст. Всё предстоит делать своими силами для собственных нужд.

Ну или составить ТЗ на разработку таких стандартов предприятия и заказать у того кто сможет оказать услугу. Единственное нужно учесть, что государственные СП периодически будут меняться и соответственно нужно будет комуто вносить поправки в стандарт предприятия.

Аналогия с технологическими картами. Ведь их выпускают своими силами или по заказу.

Так это. какую сталь-то назначать? Где смотреть-то вязкость и состав стали? В СП-16 нет указания на ГОСТ, где бы расшифровали например С245. Что это за обозначение "С245" в свете СП? Это монгольское обозначение железа?

И что такое (в свете СП) "разчодная температура"? - это т.н.х.п (я тоже как в СП буду писать - гадать надо, ога) с 0,92 или с 0,98? Что за хрень ваще. как жить?

Кстати, этот СП 16 опять переписывают в СП 17 1:1 - протоптали тропу?

6.2 Требования к выбору стали

6.2.1.1 Стали, используемые для изготовления конструкций резервуаров, должны соответствовать требованиям действующих стандартов и ТУ, дополнительным требованиям настоящего стандарта, а также требованиям проектной документации.

6.2.1.2 Элементы конструкций по требованиям к материалам подразделяют на следующие группы:

А и Б — основные конструкции:

А — стенка, привариваемые к стенке листы днища или окрайки днища, обечайки люков и патрубков в стенке и фланцы к ним. усиливающие накладки, опорные кольца стационарных крыш, кольца жесткости, подкладные пластины на стенке для крепления конструктивных элементов;

Б1 — каркас крыш, бескаркасные крыши;

Б2 — центральная часть днища, плавающие крыши и понтоны, анкерные крепления, настил каркасных крыш, обечайки патрубков и люков на крыше, крышки люков;

В — вспомогательные конструкции: лестницы, площадки, переходы, ограждения.

6.2.1.3 Для основных конструкций группы А следует применять только спокойную (полностью раскисленную) сталь.

Для основных конструкций группы Б следует применять спокойную или полуспокойную сталь.

Для вспомогательных конструкций группы В наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации допускается применение кипящей стали.

6.2.1.4 Выбор марок стали для основных элементов конструкций следует проводить с учетом гарантированного минимального предела текучести, толщины проката и хладостойкости (ударной вязкости). Толщина листового проката не должна превышать 40 мм. Рекомендуемые марки стали приведены в приложении А.

| Сэ = C | + | Mn | + | Si | + | Cr | + | Mo | + | Ni | + | Cu | + | V | + | P |

| 6 | 24 | 5 | 4 | 40 | 13 | 14 | 2 |

где С, Mn, Si, Cr, Mo, Ni, Cu, V, P - массовые доли, % углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа.

Значения углеродного эквивалента Сэ стали следует указывать в проектной документации и при заказе металлопроката.

6.2.1.6 Для применяемых сталей соотношение предела текучести и временного сопротивления σт/σв не должно превышать по марочному составу:

0,75 — для углеродистой и низколегированной стали (σт ≤ 345 МПа);

0,80 — для низколегированной и нормализованной стали (σт < 440 МПа);

0,85 — для микролегированной нормализованной и термически упрочненной стали (σт > 440 МПа):

0,9 — для стали контролируемой прокатки (σт > 440 МПа).

6.2.1.7 Требования к стали для вспомогательных конструкций должны соответствовать строительным нормам и правилам для строительных стальных конструкций с учетом условий эксплуатации, действующих нагрузок и климатических воздействий.

6.2.1.8 Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) следует выбирать в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства металла сварных соединений не ниже свойств, установленных требованиями для выбранных марок стали.

Для сварных соединений из стали с гарантированным минимальным пределом текучести 305-440 МПа твердость HV металла шва и околошовной зоны не должна превышать 280 ед.

6.2.2 Расчетная температура металла

6.2.2.1 За расчетную температуру металла необходимо принимать наиболее низкое из двух следующих значений:

- минимальная температура хранимого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°C.

Примечание — При определении расчетной температуры металла не принимают во внимание температурные эффекты специального обогрева и теплоизолирования резервуара.

6.2.2.2 Температуру наиболее холодных суток для данной местности определяют с обеспеченностью 0,96 для температур наружного воздуха по действующим нормативным документам*.

6.2.2.3 Для резервуаров рулонной сборки расчетную температуру металла следует принимать по 6.2.2.1. снижая ее на 5 ®С при толщинах листов стенки от 10 до 14 мм включительно, а при толщинах свыше 14 мм — на 10°C.

6.2.3 Требования к ударной вязкости

6.2.3.1 Требования к ударной вязкости стали для элементов основных конструкций групп А и Б назначают в зависимости от группы конструкций, расчетной температуры металла, механических свойств стали и толщины проката.

6.2.3.2 Для элементов конструкций группы А из стали с гарантированным минимальным пределом текучести 390 МПа и менее температуру испытаний необходимо определять по номограмме (см. рисунок 23) с учетом предела текучести стали, толщины металлопроката и расчетной температуры металла. При использовании стали с пределом текучести более 390 МПа температуру испытаний следует принимать равной расчетной температуре металла.

Для элементов конструкций групп Б1 и Б2 температура испытаний определяют по номограмме (см. рисунок 23) с повышением данной температуры на 10°С.

Рисунок 23 - График определения температуры испытания с учетом предела текучести, расчетной температуры металла и толщины листов (пунктирной линией показан порядок действий).

6.2.3.3 Для элементов конструкций групп А и Б1, обязательным является определение значения ударной вязкости KCV, а для элементов группы Б2 — KCU при заданной температуре испытаний (см. 6.2.3.2).

Нормируемые значения ударной вязкости KCV и KCU листового проката на поперечных образцах зависят от гарантированного минимального предела текучести стали. Для стали с пределом текучести 360 МПа и менее ударная вязкость должна быть не менее 35 Дж/см 2 ; для стали с более высоким пределом текучести — не менее 50 Дж/см 2 .

6.2.3.4 Нормируемое значение ударной вязкости фасонного проката на продольных образцах назначают в зависимости от класса прочности стали не менее значений, представленных в 6.2.3.3, плюс 20 Дж/см 2 .

6.2.3.5 Дополнительные требования по углеродному эквиваленту (см. 6.2.1.5), механическим свойствам (см. 6.2.1.6), твердости металла сварного соединения (см. 6.2.1.8) и ударной вязкости (см. 6.2.3.3) должны быть указаны в проектной документации (спецификации на металлопрокат).

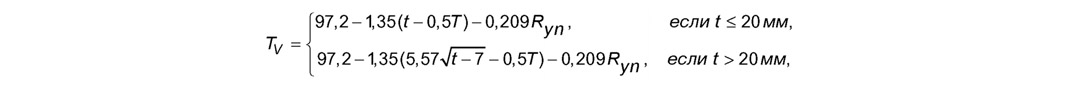

1.1.3.6 Температура испытаний по графику на рисунке 23 может быть заменена аппроксимирующей формулой 19:

где TV - температура испытания по KCV, °C;

T - расчетная температура металла, °C (-65° ≤ T ≤ -10°);

t - толщина проката, мм (5 мм ≤ t ≤ 40 мм);

Ryn - нормативный предел текучести, МПа (Ryn ≤ 375 МПа).

* На территории Российской Федерации действует СП 131.13330.2012 «СНиП 23-01-99* Строительная климатология», таблица 3.1.

7. Материалы

Стали, используемые в конструкциях резервуаров, должны удовлетворять требованиям ГОСТ Р 52910-2008, ПБ 03-605-03 и технических условий, рекомендованных настоящим Стандартом.

7.1. Общие требования к материалам

7.1.1 Все конструктивные элементы по требованиям к материалам разделяются на группы:

А и Б - основные конструкции;

В - вспомогательные конструкции.

Группа А: стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки, фланцы и крышки (заглушки) люков и патрубков в стенке, привариваемые к стенке усиливающие или распределительные накладки, кольца жесткости, опорные кольца стационарных крыш.

Группа Б (подгруппы Б1 и Б2):

Б1 - каркас стационарных крыш (включая фасонки), бескаркасные крыши;

Б2 - центральная часть днища, анкерные крепления, настил стационарных крыш, плавающие крыши и понтоны, обечайки, фланцы и крышки (заглушки) люков и патрубков в крыше.

Группа В: лестницы, площадки, ограждения, переходы (за исключением распределительных накладок, привариваемых к стенке).

7.1.2. Для конструкций резервуаров должна применяться сталь, выплавленная электропечным, кислородно-конвертерным или мартеновским способами. В зависимости от требуемых показателей качества и толщины проката сталь должна поставляться в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

7.1.3. Для конструкций группы А должна применяться только спокойная (полностью раскисленная) сталь.

Для конструкций группы Б должна применяться спокойная или полуспокойная сталь.

Для конструкций группы В, наряду с вышеперечисленными сталями, с учетом температурных условий эксплуатации, возможно применение кипящей стали.

7.2. Химический состав и свариваемость

7.2.1. При сварке плавлением качество сварочных материалов и технология сварки должны обеспечивать прочность и вязкость металла сварного соединения не ниже, чем требуется для исходного основного металла.

7.2.2. Углеродный эквивалент стали основных конструкций не должен превышать 0,43.

Расчет углеродного эквивалента производится по формуле:

С, Mn, Si, Cr, Mo, Ni, Cu, V, P - массовые доли углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы).

При отсутствии в сертификатах на углеродистую сталь сведений о содержании меди и ванадия расчет углеродного эквивалента производится из условия содержания в прокате меди и ванадия в количестве 0,30 % и 0,01 % по массе соответственно.

7.3. Механические свойства и твердость

7.3.1. Минимальные гарантированные механические свойства проката (предел текучести Ryn и временное сопротивление Run) должны удовлетворять требованиям стандартов и технических условий, рекомендованных настоящим Стандартом, а также дополнительным требованиям, указанным в настоящем Стандарте.

7.3.2. Максимальные значения характеристик механических свойств сталей (по сертификатам изготовителей металлопроката) для резервуаров 1 и 2 классов опасности должны обеспечивать соотношение:

7.3.3. Для конструкций группы А резервуаров объемом 5000 м 3 и выше должны применяться металлопрокат и сварочные процедуры, обеспечивающие твердость HV металла сварного шва и металла зоны термического влияния не более 280 ед. Контроль твердости должен осуществляться по внутренней поверхности конструкций, контактирующих с продуктом.

7.4. Расчетная температура металла

7.4.1 За расчетную температуру металла принимается наиболее низкое из двух следующих значений:

- минимальная температура складируемого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°С.

Примечание: При определении расчетной температуры металла не принимаются во внимание температурные эффекты специального обогрева и теплоизолирования резервуаров.

7.4.2. Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0.98 по таблице температур наружного воздуха СНиП 23-01-99.

7.4.3. Для резервуаров рулонной сборки расчетная температура металла, принимаемая по п. 7.4.1., при толщинах от 10 мм до 14 мм, понижается на 5°С, то же при толщинах свыше 14 мм - на 10°С.

7.5. Требования к ударной вязкости

7.5.1. Требования к ударной вязкости назначаются в зависимости от группы конструкций по п. 7.1.1, расчетной температуры металла по п. 7.4, механических свойств стали и толщины проката.

7.5.2. Для конструкций из стали с пределом текучести до 390 МПа температура испытания на ударную вязкость на образцах типа Менаже (KCU) и Шарпи (KCV) определяется по рис. 2 ГОСТ Р 52910-2008. При использовании стали с пределом текучести свыше 390 МПа, а также проката толщиной более 40 мм, температура испытаний принимается равной расчетной температуре металла. Для основных конструкций группы Б температура испытаний определяется по рис. 2 ГОСТ Р 52910-2008 с повышением этой температуры на 10°С.

7.5.3. Температура испытаний по графику рис. 2 ГОСТ Р 52910-2008 может быть, в границах действия настоящего Стандарта, заменена аппроксимирующей формулой с учетом принятых размерностей:

Tv - температура испытания по KCV, °C;

T - расчетная температура металла, °С (-65° ≤ Т ≤ -10°);

t - толщина проката, мм (5 мм ≤ t ≤ 40 мм);

Ryn - предел текучести, МПа (Ryn < 390 МПа).

7.5.4. Для конструкций группы А и подгруппы Б1 резервуаров 1, 2 и 3 классов опасности испытания на ударную вязкость по KCV образцов типа 11, 12, 13 выполняются по ГОСТ 9454 и являются обязательными. Для подгруппы Б2 и группы В, а также для основных конструкций резервуаров 4 класса опасности допускается определение ударной вязкости проводить только на образцах типа Менаже (KCU). Температура испытаний и величина ударной вязкости должны быть указаны в чертежах КМ. Для наиболее распространенных российских сталей марок СТ3 по ГОСТ 14637 и 09Г2С по ГОСТ 19281 категория стали, определяемая температурой испытания на ударную вязкость KCU, должна быть не менее указанной в таблице 7.1.

Таблица 7.1

7.5.5 Нормируемая величина ударной вязкости зависит от гарантированного минимального предела текучести стали и направления вырезки образцов (поперечного - для листового проката или продольного - для фасонного проката).

Для листового проката с пределом текучести до 265 МПа нормируемая величина ударной вязкости составляет 29 Дж/см 2 ; то же свыше 265 МПа до 360 МПа - не менее 35 Дж/см 2 , то же свыше 360 МПа - не менее 50 Дж/см 2 .

Для фасонного проката ударная вязкость по сравнению с указанными величинами для листового проката увеличивается на 20 Дж/см 2 .

7.5.6 Испытанию при заданной температуре подвергаются три образца от партии или листа (при полистных испытаниях). Определяется среднее значение ударной вязкости, которое должно быть не ниже нормированной величины. Для одного из трех образцов допускается снижение ударной вязкости не ниже 70 % от нормированной величины.

7.6. Сортамент листового проката

7.6.1. Листовой прокат, применяемый для изготовления конструкций резервуаров, должен соответствовать по форме, размерам и предельным отклонениям ГОСТ 19903, если иное не указано в проекте КМ.

7.6.2. Листовой прокат поставляется толщиной от 4 мм до 60 мм, шириной от 1500 мм до 3000 мм, длиной от 6000 мм до 12000 мм с обрезными кромками.

Толщина листового проката для изготовления стенок резервуаров не должна превышать 40 мм.

7.6.3. По точности изготовления листовой прокат должен соответствовать:

- по толщине (предельный минусовой допуск на прокат) - в соответствии с таблицей 7.2 или с постоянным предельным нижнем отклонением равным 0,3 мм;

- по плоскостности - особо высокой или высокой.

Серповидность листов должна быть пониженной и на базе 1 м не должна превышать 2 мм.

Листовой прокат для изготовления конструкций группы А резервуаров 1 и 2 классов опасности должен иметь класс сплошности соответственно 0 и 1 по ГОСТ 22727. Неконтролируемые зоны не должны превышать: у продольной кромки - 5 мм, у поперечной - 10 мм.

Таблица 7.2

7.7. Рекомендуемые стали

7.7.1. Выбор марки стали для основных элементов конструкций должен производиться с учетом механических характеристик (гарантированных минимальных предела текучести и временного сопротивления), ударной вязкости, толщины проката.

7.7.2. Для конструкций резервуаров рекомендуется применение Российских сталей, указанных в таблице 7.3.

Таблица 7.3

7.7.3. Материал труб, применяемый для изготовления обечаек люков и патрубков, должен иметь механические характеристики не ниже характеристик основного металла конструкций (стенки или крыши), на которых осуществляется врезка люков или патрубков.

7.7.4 При выборе материала болтов и гаек для фланцевых соединений люков и патрубков следует учитывать расчетную температуру металла. При расчетной температуре до -40°С включительно для болтов и гаек рекомендуется сталь марки Ст3сп5 по ГОСТ 535; при расчетной температуре ниже -40°С до -50°С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281; при расчетной температуре ниже -50°С - сталь марки 09Г2С категории 13 по ГОСТ 19281.

Материал болтов и гаек может назначаться также по ГОСТ 12816.

7.7.5. Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0.

7.7.6. Для материала монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (площадок, лестниц, ограждений), а также крыш, опорных колец и т.п., допускается применение стали марок 20пс или 20 по ГОСТ 1050.

7.7.7. По согласованию с Заказчиком допускается применять стали по международным стандартам и национальным стандартам других стран. При этом требования к характеристикам и качеству стали должны быть не ниже соответствующих требований к отечественным сталям, рекомендованных настоящим Стандартом, а также ГОСТ Р 52910-2008.

Для конструкций группы А резервуаров объемом от 20000 м 3 и выше рекомендуется применение сталей по стандартам ASTM-A537M/A; ASTM-A841M/A; EN 10025-S355; EN 10113-S420.

7.8. Толщины проката для изготовления конструктивных элементов резервуаров

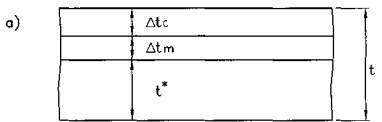

7.8.1. Номинальные толщины проката (листового, сортового, труб) для изготовления конструктивных элементов резервуаров, контактирующих с продуктом или его парами, должны назначаться с учетом минимальных толщин, определяемых конструктивными или расчетными требованиями настоящего Стандарта, припусками на коррозию, минусовыми допусками на прокат в соответствии с рис. 7.1.

7.8.2. Номинальные толщины проката конструктивных элементов резервуаров, находящихся на открытом воздухе (лестницы, площадки, ограждения и пр.) должны быть не менее минимальных конструктивно необходимых толщин, указанных в соответствующих разделах настоящего Стандарта. Указанные толщины проката должны подтверждаться соответствующими расчетами прочности и устойчивости конструкций без учета припусков на коррозию и минусового допуска на прокат, если иное не определено Заказчиком.

Рис. 7.1. Номинальные толщины проката конструктивных элементов резервуара, контактирующих с продуктом или его парами

а) номинальная толщина пояса стенки; б) номинальная толщина элементов днища, настила крыши, патрубков типов «F» и «FP», люков; в) номинальная толщина элементов каркаса крыши, патрубков типов «S», «D», «SB» и «SP», конструкций внутри резервуара

t - номинальная толщина проката, указываемая в заказе; t* - минимальная или расчетная толщина элемента; Δtm - минусовой допуск на прокат; Δtc - припуск на коррозию, назначаемый индивидуально для всех элементов резервуара, включая пояса стенки

Читайте также: