В результате проведения какого вида отпуска сталь получает структуру зернистого сорбита

Обновлено: 28.04.2024

Закаленная сталь очень твердая, но она хрупкая, у нее низкая пластичность и большие внутренние напряжения. В таком состоянии изделие не работоспособно, не надежно в эксплуатации. Поэтому для уменьшения внутренних напряжений и повышения пластичности после закалки всегда следует еще одна операция термической обработки, которая называется отпуск.

Отпуск – заключительная термическая операция, состоящая в нагреве закаленного сплава ниже температуры фазового превращения (для углеродистой стали это ниже температуры Ас1), выдержке и охлаждении на воздухе. Целью отпуска является получение более равновесной структуры, снятие внутренних напряжений, повышение вязкости и пластичности, создание требуемого комплекса эксплуатационных свойств стали.

Различают три вида отпуска.

1. Низкий отпуск углеродистой стали проводят при температуре 150-200 0 С. При этом из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Но поскольку скорость диффузии здесь еще мала, некоторая часть углерода в мартенсите остается.

Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение хрупкости при сохранении высокой твердости, прочности и износостойкости изделий. Структура стали в результате низкого отпуска представляет собой мартенсит отпуска или мартенсит отпуска и вторичный цементит. Закалке и низкому отпуску подвергают режущий и мерительный инструмент, а так же изделия, которые должны обладать высокой твердостью и износостойкостью (например, штампы для холодной штамповки или валки прокатных станов). Закалке и низкому отпуску подвергают стали с 0,7 – 1,3 %С.

2. Средний отпуск проводят при температуре 350 – 450 0 С. При этом из мартенсита уже выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональные искажения кристаллической решетки железа снимаются, она становится кубической. Мартенсит превращается в феррито-цементитную смесь с очень мелкими, в виде иголочек, частицами цементита, которая называется трооститом отпуска.

При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшения сопротивляемости действию ударных нагрузок. Закалку и средний отпуск проводят для пружин, рессор, ударного инструмента. Средний отпуск применяют для стали с содержанием углерода 0,5–0,65%.

3. Высокий отпуск проводят для среднеуглеродистых сталей с содержанием углерода 0,3 – 0,45%. Он заключается в нагреве закаленной стали до температуры 550 - 650 0 С. Цель высокого отпуск – достижение оптимального сочетания прочности, пластичности и вязкости. Структура стали после закалки и высокого отпуска – сорбит отпуска (мелкая смесь феррита и зернистого цементита, более крупного по сравнению с цементитом троостита отпуска). Термическая обработка, состоящая из закалки и последующего высокого отпуска, является основным видом термической обработки изделий из конструкционных сталей, подвергающихся в процессе эксплуатации действию высоких напряжений и ударных, часто знакопеременных нагрузок. Закалку с последующим высоким отпуском называют улучшением.

Время выдержки при низком отпуске составляет от 1 до 10-15 часов, так как при таких низких температурах диффузия углерода идет медленно. Для среднего и высокого отпуска обычно достаточно 1-2 часа. Для дисков газовых и паровых турбин, валов, цельнокованых роторов в теплоэнергетике требуется до 8 часов, потому что их структура должна быть максимально стабильной.

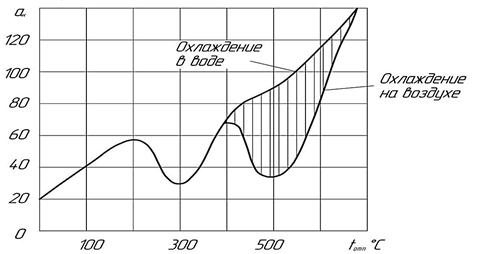

Изменение механических характеристик углеродистой стали при отпуске показано на рис. 43.

Рис.43. Изменение механических свойств стали при отпуске

Таким образом, с повышением температуры и продолжительности отпуска увеличиваются пластические свойства стали, но снижаются ее твердость и прочность. В практике термической обработки стали режим отпуска назначают в соответствии с требуемыми свойствами, которые определяются условиями работы детали.

Отпускная хрупкость.

Отпускной хрупкостью называют резкое падение ударной вязкости при отпуске при определенных температурах.

Различают два вида отпускной хрупкости – низко температурную и высоко температурную. Первая развивается в температурном интервале 250-4000С. Ее называют необратимой или отпускной хрупкостью первого рода. Ударная вязкость закаленной стали после отпуска в этом интервале меньше, чем после отпуска ниже 2500С (рис. 44).

Рис. 44. Зависимость ударной вязкости от температуры отпуска

Если охрупченную сталь, отпущенную при 250-400 0 С, отпустить при более высоких температурах для перевода в вязкое состояние, то повторный отпуск в интервале 250-400 0 С не возвращает сталь в хрупкое состояние. Поэтому такую отпускную хрупкость называют необратимой.

Необратимая отпускная хрупкость в большей или меньшей степени свойственна всем сталям и не зависит от скорости охлаждения с температур отпуска. Ее причину связывают с неоднородным выделением карбидов по границам зерен при распаде мартенсита.

Второй провал на кривой ударной вязкости приходится на интервал температур отпуска примерно 450-600 0 С при медленном охлаждении (рис.44). При этом быстрое охлаждение с температур высокого отпуска, например в воде, предотвращает развитие отпускной хрупкости. Если же сталь вновь нагреть в этот интервал и медленно охладить, то отпускная хрупкость возвращается. Новый нагрев выше 600 0 С с быстрым охлаждением устраняет хрупкость и т.д. Поэтому это явление называют обратимой или отпускной хрупкостью второго рода.

Развитие отпускной хрупкости второго рода связывают с повышенной концентрацией фосфора на границах зерен. Наиболее широко используемые легирующие элементы – хром, никель, марганец усиливают эффект обратимой хрупкости, а введение молибдена и вольфрама уменьшают его. Особенно сильно на снижение склонности к отпускной хрупкости влияет молибден при введении его в сталь более 0,2%.

Отпуск закаленной стали

Отпуском называется нагрев закаленной стали до температур ниже критической Ас1. Структура закаленной стали метастабильна. При нагреве после закалки вследствие увеличивающейся подвижности атомов создаются условия для процессов, изменяющих структуру стали в направлении к более равновесному состоянию. Характер этих процессов определяется тремя важнейшими особенностями строения закаленной стали: сильной пересыщенностью твердого раствора – мартенсита, повышенной плотностью в нем дефектов кристаллической решетки – дислокаций, малоугловых и высокоугловых границ, двойниковых прослоек и присутствием во многих сталях значительных количеств остаточного аустенита.

Назначение отпуска. Отпуск служит для повышения вязкости закаленной стали при сохранении достаточно высокого предела прочности, уменьшения внутренних напряжений и получения более устойчивых структур.

Выбор температур отпуска. Главный процесс при отпуске – распад мартенсита с выделением карбидов. Распад мартенсита в зависимости от температуры и продолжительности отпуска проходит через стадии предвыделения, выделения промежуточных метастабильных карбидов, образования цементита и его коагуляции. Структурные изменения при отпуске осложняются распадом остаточного аустенита.

Мартенсит по своей природе неустойчив и при нагреве выше 70 0 С стремится перейти в другие структуры.

По температуре нагрева отпуск подразделяют на низкий, средний и высокий.

Низкий отпуск проводится при температурах 120 – 250 0 С. Широко применяется после закалки инструмента. Структура стали поле низкого отпуска – отпущенный мартенсит. Цель низкого отпуска состоит в повышении вязких свойств закаленной стали, снижении ее хрупкости за счет снижения уровня внутренних напряжений. Температуру низкого отпуска выбирают такой, чтобы твердость и износостойкость не снизились или слабо снизились. Выдержка при температуре низкого отпуска обычно не превышает 1 – 3 часа.

Средний отпуск проводится при температурах 300 – 450 0 С. Среднему отпуску подвергают пружины и рессоры. Структура стали после среднего отпуска – троостит отпуска (высокодисперсная зернистая смесь цементита и феррита). Цель среднего отпуска – это сочетание высокой прочности, упругости и вязкости.

Высокий отпуск проводится при температурах 500 – 650 0 С. Широко применяется в машиностроении к изделиям из конструкционной стали. Структура стали после высокого отпуска – сорбит отпуска (мелкая зернистая феррито-цементитная смесь, но более грубая чем троостит отпуска). Цель высокого отпуска – получение для конструкционных сталей достаточной прочности при сохранении хорошей сопротивляемости ударным нагрузкам. Выдержку при высоком отпуске (обычно несколько часов) подбирают опытным путем для получения заданного комплекса свойств.

Двойная термическая операция получения сорбита отпуска – закалка с высоким отпуском – называется улучшением. Эту операцию применяют к среднеуглеродистым сталям, содержащим от 0,35 до 0,6 % С. Такие стали называют улучшаемыми.

Скорость охлаждения с температуры отпуска не влияет на механические свойства углеродистых сталей, и если не опасны термические напряжения, то можно проводить ускоренное охлаждение.

На рисунке 7 показано изменение твердости в зависимости от температуры отпуска для сталей с разным содержанием углерода.

Рисунок. 7. Зависимость твердости углеродистых сталей с различным содержанием углерода от температуры отпуска

Сравнение свойств продуктов непосредственного

распада аустенита и продуктов закалки и отпуска

Твердость, предел прочности пластинчатых продуктов, полученных при изотермическом распаде аустенита (сорбита и троостита), оказывается несколько выше, чем зернистых, полученных после отпуска (троостит отпуска, сорбит отпуска). Вязкость зернистых структур, относительное удлинение, относительное сужение, предел циклической прочности всегда выше пластинчатых (при одинаковой твердости). Таким образом, с точки зрения получения наилучшего комплекса механических свойств, закалка + отпуск (высокий или средний) дают лучшие механические свойства, чем изотермическая обработка.

Порядок проведения работы и составления отчета

1. Описать основные положения теории и практики термической обработки.

2. Студенты должны провести отжиг, нормализацию, закалку в воде и масле, отпуск (низкий, средний, высокий) эвтектоидной стали У8 (0,8 % С) и определить влияние этих видов термической обработки на твердость стали.

3. Зарисовать диаграмму Fe – C, указать критические температуры.

4. Зарисовать диаграмму изотермического распада аустенита эвтектоидной стали У8, указать на ней скорости охлаждения соответствующие отжигу, нормализации, закалке.

5. Для проведения указанных термических операций использовать четыре муфельные печи с температурами 800, 600, 450, 300 0 С и сушильный шкаф с температурой 150 0 С.

6. После проведения операций термической обработки произвести замер твердости каждого образца на приборе Роквелла. Результаты замеров занести в таблицы № 1 и № 2.

7. Построить кривые зависимости твердости стали от скорости охлаждения (вида термической обработки: отжига, нормализации, закалки в масле, закалки в воде) и твердости от температуры отпуска закаленной на мартенсит стали (рис. 8).

8. Инструмент и оборудование для проведения термической обработки студенты получают и осваивают в присутствии преподавателя и лаборанта.

Термическая обработка стали У8 (0,8 % С)

| Вид термической обработки | Температура нагрева, 0 С | Охлаждающая среда | Скорость охлаждения образца | Твердость, HRC | Микроструктура стали |

| 1. Отжиг | 800 | с печью | 1-3 0 С/мин | ||

| 2. Нормализация | 800 | спокойный воздух | 30 0 С/мин | ||

| 3. Закалка | 800 | масло | 30 0 С/сек | ||

| 4. Закалка | 800 | вода | 200 0 С/сек |

Отпуск закаленной на мартенсит стали У8 (0,8 % С)

| Вид термической обработки | Температура нагрева, 0 С | Продолжительность отпуска, мин | Твердость, HRC | Микроструктура стали |

| 1. Низкий отпуск | 150 | |||

| 2. Средний отпуск | 300 | |||

| 3. Средний отпуск | 450 | |||

| 4. Высокий отпуск | 600 |

Рисунок 8. Зависимость твердости стали У8 от параметров режима

Вопросы для самоподготовки

1. Что называется перлитом, сорбитом, трооститом, мартенситом?

2. Как называется термическая обработка, заключающаяся в нагреве стали выше критических точек АС1 и АС3 и быстром охлаждении (в воде)?

3. Как называется термическая обработка, заключающаяся в нагреве стали выше критических точек АС3 и АСm и охлаждении на спокойном воздухе?

4. Как называется термическая обработка, заключающаяся в нагреве стали выше критических точек АС1 и АС3 и обязательно медленным охлаждением (с печью)?

5. Какая структура получается в стали после нормализации?

6. Какая структура образуется после охлаждения со скоростью выше критической?

7. Какая структура получается в стали У8 после отжига?

8. Как называется термическая обработка, заключающаяся в нагреве закаленной стали ниже критической точки АС1?

9. При какой температуре производят низкий, средний, высокий отпуск?

10. Как называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры 150 0 С?

11. Как называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры 350 0 С?

12. Как называется термическая обработка, заключающаяся в нагреве закаленной стали до температуры 600 0 С?

13. Какими свойствами будет обладать сталь У8 подвергнутая закалке и последующему низкому отпуску?

14. Какое имеют строение сорбит и троостит, получаемые при отпуске закаленной стали?

1. Гуляев А.П. Материаловедение. – М.: Металлургия, 1986. – 544 с.

2. Гуляев А.П. Термическая обработка стали. – М.: МАШГИЗ, 1953. – 384.

3. Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978. – 392 с.

4. Лахтин Ю.М., Леонтьева В.П. – Материаловедение: Учебник для машиностроительных вузов. – М.: Машиностроение, 1980. – 493 с.

5. Геллер Ю.А., Рахштадт А. Г. Материаловедение. – М.: Металлургия, 1989. – 455 с.

6. Лившиц Б.Г. Металлография. – М.: Металлургия, 1990. – 236 с.

7. Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 360 с.

Основные положения. Отпуск стали – это заключительная операция термической обработки от правильности проведения которой зависит качество детали

Отпуск стали – это заключительная операция термической обработки от правильности проведения которой зависит качество детали. При отпуске закаленная сталь нагревается ниже нижней критической точки АС1, выдерживается при заданной температуре и охлаждается с определённой скоростью.

- перевести структуру стали в более равновесное состояние;

- уменьшить закалочные напряжения;

- получить оптимальные технологические свойства стали;

- обеспечить механические свойства, необходимые в условиях эксплуатации конкретной детали.

Отпуск проводится сразу после закалки стали, чтобы избежать разрушения стали от закалочных напряжений.

Режим отпуска определяется скоростью и температурой нагрева; временем выдержки в печи (см. табл. 1); скоростью охлаждения.

Скорость нагрева стали до температуры отпуска зависит от химического состава стали, размеров и формы обрабатываемых деталей, массы веса садки, типа нагревательного оборудования и т.д. В практике термообработки скорость нагрева конструкционных сталей определяется возможностями нагревательного оборудования.

Температура нагрева оказывает основное влияние на свойства стали при отпуске. С повышением температуры отпуска твёрдость и прочность уменьшаются, а пластичность и вязкость увеличиваются. Различают низкотемпературный (низкий) отпуск, среднетемпературный (средний) и высокотемпературный (высокий) отпуск.

Таблица 1 - Время выдержки в печи при отпуске или низкотемпературном отжиге

| Условная толщина детали, мм | Время выдержки, мин, при температуре | |

| < 300 0 С | 300-400 0 С | > 400 0 С |

| До 20 |

Низкий отпуск проводится при температуре 150…250ºС. При этих температурах подвижность атомов всех компонентов стали невысока, поэтому начинающийся процесс распада мартенсита закалки с выделением мельчайших частиц цементита протекает в незначительной степени и твёрдость стали остается высокой (снижается всего на 1…5 HRC). Образующаяся в результате низкого отпуска структура называется мартенситом отпуска. По сравнению с мартенситом закалки у мартенсита отпуска заметно снижаются закалочные напряжения и склонность стали к хрупкому разрушению; пластичность и вязкость немного выше. Так как низкий отпуск почти не снижает твёрдость стали, полученную при закалке, его применяют для изделий, которым в условиях эксплуатации необходима высокая твёрдость и износостойкость, например, режущий и мерительный инструмент; подшипники качения; цементованные, цианированные и поверхностно закаленные детали (зубья шестерен, шейки коленчатых валов, кулачки распредвалов и др.).

Фактически структурные изменения, происходящие при низком отпуске, малозаметны под микроскопом, они выявляются рентгеноструктурным анализом. Но мартенсит отпуска травится кислотами более интенсивно, чем мартенсит закалки, потому кристаллы мартенсита отпуска под микроскопом кажутся более темными.

Мартенсит закалки Мартенсит отпуска

На практике температуру низкого отпуска иногда определяют «на глаз» - по цветам побежалости, т.е. по цвету зачищенной поверхности стали. Образующаяся на этой поверхности оксидная плёнка изменяет свой цвет в зависимости от температуры нагрева стали. Каждому цвету побежалости соответствует определенная температура (см. плакат «Цвета побежалости – температура ºС»). Часто этим методом пользуются при самоотпуске деталей и инструмента после местной закалки, например, зубила, кувалды, молотка, лемеха.

Средний отпуск проводится при температуре 300…500ºС. Такой нагрев закаленной стали почти полностью снимает её внутренние напряжения и приводит к диффузионному распаду мартенсита закалки на мелкодисперсную феррито-цементную смесь, называемую трооститом отпуска. Троостит отпуска характеризуется следующими механическими свойствами:

- относительно высокой твёрдостью (40…52 HRC);

- высоким значением пределов упругости и выносливости при достаточной прочности;

- большой релаксационной стойкостью.

Средний отпуск применяется для деталей, которые в условиях эксплуатации должны иметь максимально упругие свойства при относительно высокой твердости, например, пружины, рессоры, торсионные валы, штамповый и ударный инструмент. Следует отметить, что частицы цементита в троостите отпуска всегда имеют зернистую форму, а в троостите, образующемся при охлаждении аустенита – пластинчатую. Именно этим и объясняется более высокий комплекс механических свойств троостита отпуска.

Так как троостит отпуска состоит из дисперсных частиц феррита и цементита, то под металлографическим микроскопом при обычных увеличениях он четко не выявляется, а наблюдается в виде сильно травящихся темных образований.

Высокий отпуск проводят при температуре 500…680ºС. При этом полностью снимаются внутренние напряжения стали и происходит не только распад мартенсита закалки на феррито-цементитную смесь, но и коагуляция (укрупнение) и сфероидизация (округление) цементитных частиц. Зерна феррита также укрупняются и становятся более равновесными. Такая структура называется сорбитом отпуска.

С укрупнением цементитных частиц заметно уменьшаются твердость (до 15…35 HRC в зависимости от химического состава стали и температуры нагрева) и прочность; пластичность и вязкость достигают максимальных значений. Поэтому высокому отпуску подвергают детали, работающие при ударных и переменных нагрузках: шатуны, силовые шпильки, балансиры, передние оси автомобилей, болты и др. Сорбит отпуска как феррито-цементитная смесь отчетливо выявляется под металлографическим микроскопом вследствие большей величины частиц феррита и цементита, чем в троостите.

Сорбит отпуска по сравнению с сорбитом, полученным при охлаждении аустенита, обеспечивает для среднеуглеродистой конструкционной стали наилучшее соотношение прочности, пластичности и вязкости. Это объясняется зернистой формой цементитных частиц в сорбите отпуска. В связи с этим термообработку на сорбит отпуска (закалку с последующим высоким отпуском) назвали улучшением.

Троостит отпуска Сорбит отпуска

Продолжительность отпуска зависит от температуры отпуска, химического состава стали, габаритов и массы веса садки, оборудования для нагрева и состовляет от нескольких минут до нескольких часов (см. табл. 1).

Скорость охлаждения температуры нагрева влияет на тепловые напряжения. Чем медленнее охлаждение, тем меньше тепловые напряжения и коробление, поэтому большинство сталей охлаждают после отпуска на воздухе.

Таким образом, выбор вида и режима отпуска для конкретной детали определяется её назначением и требованиями условий ее эксплуатации.

Отпуск стали

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Что такое отпуск стали, виды и технология процесса

Суть отпуска стали и его виды: физика процесса, температурные диапазоны и особенности применения. Низкий, высокий и средний отпуск. Отпускная хрупкость, и как ее избежать. Самостоятельный отпуск стали в домашних условиях.

Отпуск стали является заключительной стадией термообработки и используется для снижения избыточной твердости, уменьшения хрупкости и устранения внутренних напряжений металла. Чаще всего его применяют к углеродистым сталям, подвергнутым закалке на мартенсит, т. е. нагретым немного выше 727 ºC и охлажденным с высокой скоростью в водной среде.

Обычно стальные изделия отпускают при температурах, которые в несколько раз ниже температуры закалки, сохраняя при этом мартенситовую структуру, обеспечивающую твердость металла. Такой термообработке в основном подвергают режущий инструмент и другие изделия из инструментальных сталей.

Однако, существуют виды отпуска с нагревом, близким к закалочному (на троостит и на перлит), после которых металл приобретает требуемую упругость и у него повышается ударная вязкость. Легирующие добавки замедляют процесс формирования необходимой структуры, поэтому детали из легированных сталей отпускаются при более высоких температурах.

Традиционная технология отпуска — это нагревание изделия до нормативного значения с охлаждением его на открытом воздухе, хотя некоторые виды стальных изделий отпускают в масляных или расплавных средах. Отпускать можно как все изделие, так и его часть. Например, у ножей подвергают отпуску только обушок и рукоятку, сохраняя при этом полную закалку лезвия.

Что такое отпуск стали

Отпуском металла называют один из видов термической обработки, при которой сохраняется его фазовое состояние, но при этом корректируется ряд закалочных характеристик. В первую очередь при отпуске резко уменьшается напряжение внутренней структуры, которое возникает в результате деформаций кристаллической решетки при закалке.

Кроме того, снижается жесткость и хрупкость, что является следствием насыщения игольчатых элементов мартенсита ферритом и образования перлитовых зерен (см. рис. ниже). Такая структура сохраняет свойства закаленного металла, но вместе с тем становится более пластичной и вязкой.

У легированных сталей все эти процессы протекают с некоторыми отличиями, которые связаны с тем, что легирующие элементы в определенных условиях становятся центрами кристаллизации и таким образом изменяют физико-химические характеристики металла.

Стальные изделия отпускают путем их нагрева до заданного значения с последующим медленным охлаждением на открытом воздухе или в специальной среде. От температуры разогрева напрямую зависит фазовое состояние и структура металла, образующиеся после отпускания, а следовательно, и его физические характеристики.

В целом соблюдается правило: чем выше температура, тем ниже хрупкость и твердость и выше гибкость и вязкость. В зависимости от используемых температурных диапазонов выделяют три основных вида отпуска стали: низкий, средний и высокий, пределами нагревания которых являются, соответственно, 300 ºC, 450 ºC и 650 ºC. Первый вид характеризуется самой высокой твердостью, а последний — самой большой ударной вязкостью.

Температуры нагрева при отпуске сталей напрямую зависят от их химического состава, т. к. легирующие добавки оказывают значительное влияние на процесс формирования структурных элементов. Обычно это связано с замедлением распада мартенсита, что требует повышения температурных режимов.

Кроме того, при отпуске высоколегированных сталей могут присутствовать такие явления, как увеличение жесткости, связанное с образованием троостита, и возникновение отпускной хрупкости.

Низкий отпуск

Низкой отпуск производится в температурном диапазоне 120÷300 ºC. Выбор конкретного температурного режима зависит от марки металла и требуемого результата. Чаще всего таким способом снижают внутренние напряжения и несколько повышают вязкость инструментальных сталей, которым требуется повышенная твердость и стойкость к износу.

При 120÷150 ºC изменения твердости не происходит, а только снижаются остаточные напряжения. Для ее уменьшения изделие необходимо нагреть как минимум до 200 ºC и выдерживать в этих условиях не менее одного часа. В интервале от 200 ºC до 300 ºC начинается формирование мартенсита отпуска и происходит уменьшение твердости с одновременным увеличением вязкости стали.

В некоторых случаях в этом температурном диапазоне наблюдается значительное снижение вязкости, которое называют отпускной хрупкостью. Последствия этого явления устраняются дополнительной термообработкой. Кроме инструментальных, низкий отпуск с нагреванием до 250 ºC применяется и для конструкционных сталей, поверхность которых была подвергнута термохимической обработке.

Средний отпуск

Средний отпуск предназначен для термообработки стальных изделий, которые должны сочетать в себе повышенную прочность и упругость с заданными параметрами вязкости. Как правило, таким способом отпускают рессорные и пружинные стали, работающие в режиме переменных динамических нагрузок.

Температурный диапазон в этом случае составляет от 300 ºC до 450 ºC, а твердость снижается до 45÷50 HRC против 60÷63 при низкотемпературном отпуске. После такой термообработки сталь приобретает трооститную структуру. Выдержка при нагреве при среднем отпуске может составлять до нескольких часов, а охлаждение проводится естественным путем на спокойном воздухе.

Высокий отпуск

Высокий отпуск проводится в температурном диапазоне, приближенном к критической точке: от 450 ºC до 650 ºC. После такой термообработки сталь становится пластичной, у нее повышается относительное удлинение и сужение, а также ударная вязкость.

Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов.

Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

Отпускная хрупкость

Практически для всех сталей действует стандартная зависимость: чем выше температура нагрева при отпуске, тем больше пластичность и вязкость отпущенного изделия. Однако у некоторых марок при повышении температуры наблюдается снижение этих физических характеристик и увеличение жесткости и хрупкости.

Это явление называется отпускной хрупкостью и имеет место при термообработке как углеродистых, так и легированных сталей. Она проявляется в двух температурных диапазонах: 250÷400 ºC и 500÷550 ºC и, соответственно, носит название отпускной хрупкости I и II рода (см. рис. ниже).

Первая характерна для углеродистых сталей, и избавиться от нее можно, снова нагрев деталь немного выше 400 ºC. Повторно она, как правило, не проявляется, но при этом у металла наблюдается некоторое снижение твердости. Отпускная хрупкость II рода может возникать у легированных сталей, которые после нагрева до указанного интервала подвергаются медленному охлаждению.

Для нейтрализации этой проблемы обычно повышают скорость охлаждения, при этом повторный нагрев изделия может снова вызвать возникновение такой хрупкости. Еще один способ, позволяющий избавиться от этого явления, — введение в состав сталей небольших количеств молибдена или вольфрама.

Для отпуска крупногабаритных деталей он предпочтительнее, т. к. большая скорость охлаждения может вызвать их деформацию и возникновение чрезмерных внутренних напряжений.

Как отпустить сталь самостоятельно

Для того чтобы отпустить сталь в домашних условиях с целью снятия внутреннего напряжения, ее марку знать необязательно — достаточно нагрева до температуры не выше 200 ºC и выдержки в этих условиях не менее часа. Если же планируется отпустить стальное изделие для снижения твердости и повышения вязкости, то для определения температурных режимов отпуска знание марки стали необходимо.

На самом деле это не такая сложная задача, как может показаться. В учебниках по термообработке и на интернет-сайтах достаточно таблиц с перечнями изделий и марками стали, из которых они изготавливаются, а часто даже и с температурными режимами их закалки и отпуска (см. таблицу выше).

Для нагрева своей детали можно использовать практически любой источник тепла: от духовки кухонной плиты до газовой горелки или самодельного горна. Важным моментом является температура разогрева. В принципе, ее можно определить по цветовым таблицам побежалости, появляющейся на горячем металле, которые также легко найти в интернете.

Это старинный проверенный метод, известный еще с древних времен, но он требует некоторого опыта, т. к. его главные недостатки — это субъективность восприятия цвета и его зависимость от внешнего освещения. Для новичка лучшим решением будет использование терморегулятора плиты или обычного мультиметра с термопарой.

Приходилось ли кому-нибудь использовать мультиметр с термопарой для замера температуры отпуска? Насколько точен этот прибор и как соответствуют его показания цвету побежалости? Если кто-нибудь имеет такой опыт, напишите, пожалуйста, ваше мнение в комментариях.

Читайте также: