В сталях в наибольшей степени удален кислород в

Обновлено: 16.05.2024

Сплавы железа с углеродом с содержанием углерода до 2,14% называют сталями. Помимо углерода в углеродистые стали при выплавке попадают посторонние примеси: обусловленные технологическими процессами (Mn, Si), невозможностью их удаления при плавке (P, S), случайными обстоятельствами (Ni, Cu). Если перечисленные элементы входят в больших количествах, чем предусмотренные ГОСТ на углеродистые стали, эти стали считают легирующими.

Стали классифицируют по химическому coставу, способу выплавки или степени раскисления, по структуре в отожженном или нормализованном состоянии, по качеству и по назначению.

По химическому составу стали делятся на углеродистые и легированные. Углеродистые сплавы не содержат специально введенных легирующих элементов. Их количество должно определяться пределами, регламентируемыми для примесей соответствующими нормативами и ГОСТами.

Углеродистые стали можно подразделить на низкоуглеродистые (до 0,3 % С), среднеуглеродистые (от 0,3 до 0,6 % С) и высокоуглеродистые (свыше 0,6 % С).

По структуре стали классифицируют на доэвтектоидные, эвтектоидные и заэвтектоидные, о чем уже говорилось при рассмотрении диаграммы железо – углерод.

По назначению можно выделить много различных групп. Основные группы – это строительные стали, конструкционные стали, инструментальные стали. В свою очередь, конструкционные стали делятся на цементуемые стали, улучшаемые стали, рессорно-пружинные стали и т.д.

Углеродистые сплавы производят главным образом мартеновским и кислородно-конверторным способами. Наиболее качественную сталь выплавляют в электрических дуговых печах. По степени раскисления стали подразделяются на спокойные, полуспокойные и кипящие.

Раскислением называют последний этап выплавки стали, когда в расплав добавляют более активные, чем железо, металлы с целью отнять у железа кислород, восстановить его из оксида FeO. Марганец и кремний вводятся в жидкую сталь в виде ферросплавов – ферромарганца и ферросилиция, алюминий – в виде металла технической чистоты. Недостаточно раскисленная сталь в изложнице «кипит»: из нее выделяются пузырьки CO, так как идет процесс восстановления железа углеродом, поэтому ее называют кипящей.

Спокойная сталь – это хорошо раскисленная сталь. При выплавке в конце процесса осуществляется последовательно раскисление ее марганцем, кремнием и алюминием.

Полуспокойная сталь раскисляется только марганцем и алюминием. Поэтому из нее в меньшей степени удален кислород.

Кипящая сталь – это плохо раскисленная сталь. Раскисление в этом случае осуществляется только марганцем. В стали к моменту разливки остается кислород, образующий с углеродом газообразный оксид CO. Пузырьки CO поднимаются в жидкой стали к поверхности, создавая видимость «кипения» расплава в изложнице. Они сохраняются в слитке стали при кристаллизации, ухудшая механические свойства. Легированные стали бывают только спокойными, а углеродистые всех трех типов. Все эти виды сплавов при равном содержании углерода имеют практически одинаковую прочность. Главное их отличие заключается в пластичности, которая обусловлена содержанием кремния. Количество его в спокойной стали составляет 0,15 - 0,35 %, в полуспокойной - 0,05 -0,15 % и в кипящей - менее 0,05 %.

В результате снижения концентрации кремния в феррите кипящих сплавов они становятся мягкими. Из-за большого содержания газов, особенно азота, они склонны к деформационному старению. Кроме того, большое содержание кислорода повышает их порог хладноломкости. Кипящие стали становятся хрупкими уже при -10°С, тогда как спокойные могут работать до –40°С.

Степень раскисленности, обозначают буквами кп - кипящие, пс - полуспокойные и сп - спокойные.

Классификация сталейпо качеству лежит в основе маркировки углеродистых сталей. Качество стали – это металлургическое понятие. Оно определяется содержанием вредных примесей: серы, фосфора и газов. Чем этих примесей меньше, тем качество стали выше. Дальнейшая обработка, механическая или термическая, не способна изменить качество стали, сложившееся в процессе выплавки. Выделяют четыре группы сталей:

Раздел 3.

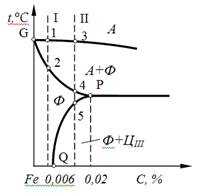

Рис. 1

11. Сплав II, указанный на рисунке 1, называется: двухфазное техническое железо

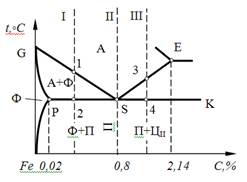

12. Сплав I, указанный на рисунке 2, называется: доэвтектоидная сталь

Рис. 2

13. Сплав II, указанный на рисунке 2, называется: эвтектоидная сталь

14. Сплав III, указанный на рисунке 2, называется: заэвтектоидная сталь

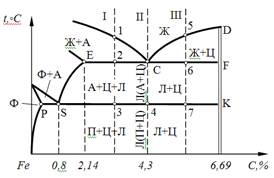

15. Сплав I, указанный на рисунке 3, называется: доэвтектический чугун

Рис. 3

16. Сплав II, указанный на рисунке 3, называется: эвтектический чугун

17. Сплав III, указанный на рисунке 3, называется: заэвтектический чугун

18. Укажите структуру доэвтектоидной стали: феррит и перлит

19. Укажите структуру заэвтектоидной стали: перлита и цементита 2

20. Укажите структуру эвтектоидной стали: перлит

21. Укажите структуру доэвтектического чугуна: перлит, цементит и ледебурит

22. Укажите структуру эвтектического чугуна: ледебуритная смесь перлита и цементита

23. Укажите структуру заэвтектического чугуна: цементита и ледебурита

24. Какие примеси в железоуглеродистых сталях относятся к вредным: сера, фосфор, газы

25. Какие примеси в железоуглеродистых сталях относятся к полезным: марганец, кремний

26. В каких сталях в наибольшей степени удален кислород: спокойные

27. Стали, характеризующиеся низким содержанием вредных примесей и неметаллических включений, называются: углеродистые качественные стали

28. Укажите марку углеродистой стали обыкновенного качества: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс,

29. Укажите марку качественной стали: 08кп, 10кп, 15кп, 08пс, 10 пс

30. Чугун, в котором весь углерод нах. в виде химического соединения Fe3С, наз.: былый

31. Чугуны с пластинчатой формой графита, называются: серый

32. Чугуны, в которых графит имеет шаровидную форму, называются:высокопрочный

33. Чугуны, в которых графит имеет хлопьевидную форму называется: ковкий

34. Среднее значение предела прочности чугуна СЧ15 в МПа равно: 150

35. Среднее значение предела прочности чугуна ВЧ50 в МПа равно: 500

36. Среднее значение предела прочности чугуна КЧ37–12 в МПа равно 370:

37. Шаровидная форма высокопрочных чугунов получается путем модифицирования:в жидкий чугун добавляют магн6ий в количестве 0,02-0,08%

38. Признаками неисправимого брака при термической обработке стали: по границам зерна появляются участки оплавления и происходит их окисление.излом становится камневидным

39. Какие структуры термообработанной стали образованы диффузионным превращением переохлажденного аустенита? Перлитное

40. Какие структуры термообработанной стали образованы бездиффузионным превращением переохлажденного аустенита? мартенситное

41. Укажите кристаллическую решетку мартенсита: тетрагональная

42. Термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, выдержке при температуре нагрева и последующем медленном охлаждении для получения структур, близких к равновесному состоянию, называется: отжигу I рода

43. Термическая обработка стали, заключающаяся в нагреве, выдержке и последующем охлаждении на воздухе, называется: нормализацией

44. Термическая обработка (нагрев и последующее быстрое охлаждение), после которой материал находится в неравновесном структурном состоянии, несвойственном данному материалу при нормальной температуре, называется:закалкой

45. Вид термической обработки сплавов, осуществляемой после закалки и представляющей собой нагрев до t, не превышающих А1, с последующим охлаждением, наз.: отпуском

46. Какая из предложенных форм графита характерна для серого чугуна? Пластинчатая;

47. Какая из предложенных форм графита характерна для высокопрочного чугуна? шаровидная

48. Какая из предложенных форм графита характерна для ковкого чугуна? Хлопьевидная

49. СЧ15 – одна из марок серого чугуна с пластинчатым графитом. Цифра 15 означает: предел прочности при растяжении;

50. К отжигу I рода относятся: рекристаллизационный

Отпуск закаленных углеродистых сплавов

Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. В результате закалки чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита. Процесс нагрева и выдержки закаленной стали сопровождается превращением мартенсита и остаточного аустенита. В результате этого превращения уменьшаются внутренние напряжения и хрупкость, повышаются вязкость и пластичность.

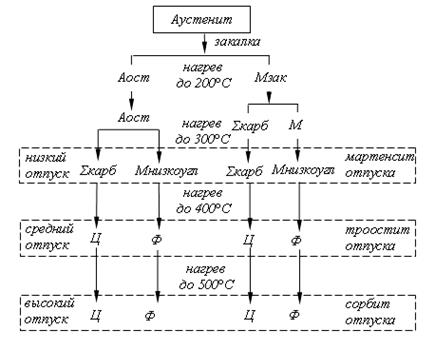

Фазовые превращения при отпуске закаленной стали можно показать в виде схемы (рис. 8.5).

Рис. 8.5. Схема фазовых превращений при отпуске закаленной стали

При низкотемпературном отпуске (150–300 °С) из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Дисперсные кристаллы -карбида когерентны с решеткой мартенсита. В мартенсите остается около 0,2 % растворенного углерода. Распад остаточного аустенита происходит по механизму бейнитного превращения: образуется смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. При температуре около 250 °С начинается превращение -карбида в цементит; при этом когерентность решеток α-твердого раствора и карбида нарушается.

При среднем отпуске (350–400 °С) из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. При этом тетрагональность решетки железа уменьшается, она становится кубической. В результате вместо мартенсита остается феррит. Такая феррито-цементит-ная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском. При таком нагреве значительно уменьшаются внутренние напряжения и снижается плотность дислокаций.

При более высоких нагревах (500 °С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс назвали сфероидизацией.

Коагуляция и сфероидизация карбидов происходят с заметной скоростью, начиная с температуры 400 °С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется грубая феррито-цементитная смесь – зернистый перлит.

Влияние температуры отпуска на механические свойства стали с 0,4 % углерода показано в таблице 8.1.

| Температура отпуска, °С | , МПа | НRС | , % |

| Без отпуска |

При отпуске некоторых сталей возможны негативные явления – отпускная хрупкость. Это снижение ударной вязкости сталей, отпущенных при температуре 250–400 и 500–550 ºС (рис. 8.6).

Первый вид отпуска называется необратимой хрупкостью (Ι рода); присущ практически всем сталям и обусловлен неоднородным выделением карбидов из мартенсита. Повторный отпуск при более высокой температуре (400–500 °С) снимает хрупкость и сталь становится к ней не склонной даже при повторном нагреве при 250–400 °С. В связи с этим эта хрупкость получила название необратимой. Отпуск сталей, склонных к этому виду хрупкости при температурах 250–400 °С, не назначается. Этот род хрупкости не зависит от скорости охлаждения после отпуска.

Рис. 8.6. Влияние температуры отпуска на ударную вязкость стали:

Ι – зона необратимой отпускной хрупкости; ΙΙ – зона обратимой отпускной хрупкости

Второй вид отпускной хрупкости (ΙΙ рода) является обратимым. Проявляется он при медленном охлаждении легированной стали при температуре 500–550 °С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения. В этом случае устраняется причина этой хрупкости – выделение карбидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3 %) или вольфрама (0,5–0,7 %).

Тесты для контроля текущих знаний

1. Твердый раствор внедрения углерода в Feα называется:

2. Твердый раствор внедрения углерода в Feg называется:

3. Химическое соединение Fe3C называется:

4. Упорядоченный перенасыщенный твердый раствор углерода в Feα называется:

5. Сталями называют:

1) сплавы железа с углеродом, содержащие до 0,02 % С;

2) сплавы железа с углеродом, содержащие от 0,02 до 2,14 % С;

3) сплавы железа с углеродом, содержащие от 2,14 до 6,67 % С;

4) сплавы железа с углеродом, содержащие 0,8 % С.

6. Чугунами называют:

7. Эвтектоидной сталью называют:

8. Заэвтектоидной сталью называют:

1) сплав железа с углеродом, содержащий до 0,02 % С;

2) сплав железа с углеродом, содержащий от 0,02 до 0,8 % С;

3) сплав железа с углеродом, содержащий от 0,8 до 2,14 % углерода;

4) сплав железа с углеродом, содержащий 0,8 % углерода.

9. Доэвтектоидной сталью называют:

3) сплав железа с углеродом, содержащий от 0,8 до 2,14 % С;

4) сплав железа с углеродом, содержащий 0,8 % С.

10. Доэвтектическими чугунами называют:

1) сплавы железа с углеродом, содержащие до 2,14 % С;

2) сплавы железа с углеродом, содержащие от 2,14 до 4,3 % С;

3) сплавы железа с углеродом, содержащие от 4,3 до 6,67 % С;

4) сплавы железа с углеродом, содержащие 4,3 % С.

11. Эвтектическим чугуном называют:

1) сплав железа с углеродом, содержащий до 2,14 % С;

2) сплав железа с углеродом, содержащий от 2,14 до 4,3 % С;

3) сплав железа с углеродом, содержащий от 4,3 до 6,67 % С;

4) сплав железа с углеродом, содержащий 4,3 % С.

12. Заэвтектическими чугунами называют:

13. Какие примеси в железоуглеродистых сталях относятся к вредным:

14. Какие примеси в железоуглеродистых сталях относятся к полезным:

15. В каких сталях в наибольшей степени удален кислород:

2) в спокойных «сп»;

3) в полуспокойных «пс»;

4) в низкоуглеродистых.

16. Стали, характеризующиеся низким содержанием вредных примесей и неметаллических включений, называются:

1) малопрочными и высокопластичными;

2) углеродистыми качественными;

3) углеродистыми сталями обыкновенного качества;

4) автоматными сталями.

17. Чугун, в котором весь углерод находится в виде химического соединения Fe3С, называется:

18. Чугуны с пластинчатой формой графита называются:

19. Чугуны, в которых графит имеет шаровидную форму, называются:

20. Чугуны, в которых графит имеет хлопьевидную форму, называется:

21. Среднее значение предела прочности чугуна СЧ25 в МПа равно:

22. Среднее значение предела прочности чугуна ВЧ60 в МПа равно:

23. Среднее значение предела прочности чугуна КЧ37–12 в МПа равно:

24. Признаками перегрева стали являются:

1) образование мелкозернистой структуры;

2) образование крупного действительного зерна;

3) получение видманштеттовой структуры;

4) появление участков оплавления по границам зерна и их окисление.

25. Признаками пережога стали являются:

26. Какие структуры термообработанной стали образованы диффузионным превращением переохлажденного аустенита и различаются лишь степенью дисперсности?

27. При закалке углеродистых сталей со скоростью V>Vкр. образуется:

28. Для повышения вязкости стали после закалки обязательной термической операцией является:

29. Какую структуру имеют доэвтектоидные стали после нормализации?

1) Перлит и цементит;

3) феррит и цементит;

4) феррит и перлит.

30. Структура, образующаяся при нагреве закаленной углеродистой стали до 350–400 °С, называется:

1) сорбитом отпуска;

2) мартенситом отпуска;

3) трооститом отпуска;

4) бейнитом отпуска.

31. Структура, образующаяся при нагреве закаленной углеродистой стали до 500–600 °С, называется:

32. Термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, выдержке при температуре нагрева и последующем медленном охлаждении для получения структур, близких к равновесному состоянию, называется:

33. Термическая обработка стали, заключающаяся в нагреве, выдержке и последующем охлаждении на воздухе, называется:

34. Термическая обработка (нагрев и последующее быстрое охлаждение), после которой материал находится в неравновесном структурном состоянии, не свойственном данному материалу при нормальной температуре, называется:

35. Вид термической обработки сплавов, осуществляемой после закалки и представляющей собой нагрев до температур, не превышающих А1, с последующим охлаждением, называют:

36. Введение в состав металлических сплавов примесей в определенных концентрациях с целью изменения их внутреннего строения и свойств называется:

37. Процесс диффузионного насыщения поверхностного слоя стали углеродом называется:

38. Процесс диффузионного насыщения поверхностного слоя стали азотом называется:

39. Процесс одновременного насыщения стали углеродом и азотом в газовой среде называется:

40. Цементуемые изделия после закалки подвергают:

1) высокому отпуску;

2) среднем отпуску;

4) низкому отпуску.

41. Какая структурная составляющая не должна встречаться в структуре серых чугунов?

1) Шаровидный графит;

42. Какая из предложенных форм графита характерна для высокопрочного чугуна?

43. СЧ15 – одна из марок серого чугуна с пластинчатым графитом. Цифра 15 означает:

Раздел 3. 1. Твердый раствор внедрения углерода в Feα называется:

Рис. 1

1) доэвтектоидной сталью;

2) однофазным техническим железом;

3) двухфазным техническим железом;

4) доэвтектическим чугуном.

11. Сплав II, указанный на рисунке 1, называется:

12. Сплав I, указанный на рисунке 2, называется:

Рис. 2

1) заэвтектоидной сталью;

2) доэвтектоидной сталью;

3) техническим железом;

4) эвтектоидной сталью.

13. Сплав II, указанный на рисунке 2, называется:

14. Сплав III, указанный на рисунке 2, называется:

15. Сплав I, указанный на рисунке 3, называется:

Рис. 3

3) довтектическим чугуном;

4) завтектическим чугуном.

16. Сплав II, указанный на рисунке 3, называется:

1) эвтектическим чугуном;

17. Сплав III, указанный на рисунке 3, называется:

18. Укажите структуру доэвтектоидной стали:

2) перлит + цементит;

3) феррит + перлит;

4) феррит + цементит III.

19. Укажите структуру заэвтектоидной стали:

20. Укажите структуру эвтектоидной стали:

21. Укажите структуру доэвтектического чугуна:

2) перлит + цементит + ледебурит;

3) ледебурит + цементит;

22. Укажите структуру эвтектического чугуна:

23. Укажите структуру заэвтектического чугуна:

24. Какие примеси в железоуглеродистых сталях относятся к вредным:

1) кремний, марганец;

2) марганец, алюминий;

25. Какие примеси в железоуглеродистых сталях относятся к полезным:

2) фосфор, алюминий;

4) водород, титан.

26. В каких сталях в наибольшей степени удален кислород:

27. Стали, характеризующиеся низким содержанием вредных примесей и неметаллических включений, называются:

28. Укажите марку углеродистой стали обыкновенного качества:

29. Укажите марку качественной стали:

30. Чугун, в котором весь углерод находится в виде химического соединения Fe3С, называется:

31. Чугуны с пластинчатой формой графита, называются:

32. Чугуны, в которых графит имеет шаровидную форму, называются:

33. Чугуны, в которых графит имеет хлопьевидную форму называется:

34. Среднее значение предела прочности чугуна СЧ15 в МПа равно:

35. Среднее значение предела прочности чугуна ВЧ50 в МПа равно:

36. Среднее значение предела прочности чугуна КЧ37–12 в МПа равно:

37. Шаровидная форма высокопрочных чугунов получается путем модифицирования:

38. Признаками неисправимого брака при термической обработке стали является:

39. Какие структуры термообработанной стали образованы диффузионным превращением переохлажденного аустенита?

1) Троостит отпуска, сорбит отпуска;

2) перлит, сорбит, троостит;

3) мартенсит отпуска;

40. Какие структуры термообработанной стали образованы бездиффузионным превращением переохлажденного аустенита?

41. Укажите кристаллическую решетку мартенсита:

1) объемно-центрированная кубическая;

2) гранецентрированная кубическая;

42. Термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, выдержке при температуре нагрева и последующем медленном охлаждении для получения структур, близких к равновесному состоянию, называется:

43. Термическая обработка стали, заключающаяся в нагреве, выдержке и последующем охлаждении на воздухе, называется:

44. Термическая обработка (нагрев и последующее быстрое охлаждение), после которой материал находится в неравновесном структурном состоянии, несвойственном данному материалу при нормальной температуре, называется:

45. Вид термической обработки сплавов, осуществляемой после закалки и представляющей собой нагрев до температур, не превышающих А1, с последующим охлаждением, называют:

46. Какая из предложенных форм графита характерна для серого чугуна?

47. Какая из предложенных форм графита характерна для высокопрочного чугуна?

48. Какая из предложенных форм графита характерна для ковкого чугуна?

49. СЧ15 – одна из марок серого чугуна с пластинчатым графитом. Цифра 15 означает:

Как влияет содержание углерода на свойства сталей

Содержание углерода и легирующих элементов определяет свойства углеродистых сталей. Состав сплава содержит железо, углерод, магний, кремний, марганец, серу и фосфор. Количество одного компонента по отношению к общей массе определяет вязкость, пластичность, прочность и твердость металла. Углеродистые стали классифицируют по химическому составу, способу изготовления, назначению и степени раскисления. Металлопрокат производят из разных марок стали. Компания «Стальмет» продает металлопродукцию из углеродистых сталей, соответствующих ГОСТу 380-2005 и 1050-2005.

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

Механические свойства стали зависят от количества углерода. Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода. Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

- Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Сферы применения углеродистых сталей

Углеродистые стали обыкновенного качества используют для изготовления двутавра, уголка, швеллера, прута, листа и другого проката. В производстве инструментов и деталей для разных областей машиностроения применяют углеродистую сталь высокого качества.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Читайте также: