Виды сталей в машиностроении

Обновлено: 17.05.2024

Сталь - это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика - по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь - добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

сталь обыкновенного качества ( углерода менее 0,6%) - соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) - ГОСТ 1577, содержание углерода обозначается в сотых долях % - 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению :

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 - 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик , сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Виды и марки стали

Марка стали С245 - Ст3пс5

Марка стали С255 — Ст3сп5

Марка стали С235 — Ст3кп2

Марка стали С345 - 09Г2С

|  |

© 2001-2022 АО Металлоторг, Все права защищены

металлопрокат, катанка, оцинковка, листы хк, гк, листы оцинкованные холоднокатаные, профильные трубы

Металлоторг - продажа металлопроката

Применение сталей в тяжелом машиностроении

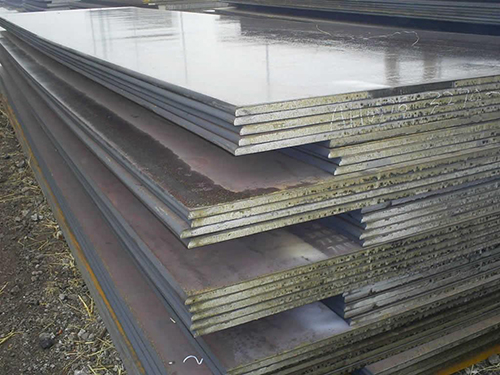

Отрасль, которая специализируется на производстве машин, оборудования и приборов различного предназначения для металлургии, горнобычи, угледобычи, подъемно-транспортных средств, локомотивов, вагонов, морских и речных судов называется тяжелым машиностроением. Существование этой промышленной отрасли и ее развитие невозможно без использования металлов. И одним из наиболее востребованных материалов является холоднокатаный лист.

Сталь – самый востребованный материал в машиностроении

Как известно, сталь получается в результате сплава железа с рядом химических элементов – углерода (2%), кремния, серы, марганца, фосфора и пр. – они присутствуют в меньших количествах.

Материал надежный, износостойкий, долговечный и относительно дешевый, поэтому нет ничего удивительного, что он очень востребован в машиностроении. В отличие от своего ближайшего «конкурента» чугуна, сталь обладает:

Очень важно, что она хорошо обрабатывается резанием, ковкой, вальцовкой, штамповкой и отлично сваривается. Также сталь способна изменять механические свойства в результате термической обработки. Это происходит в процессе нагрева, выдержки и охлаждения в формате специального режима. При этом стоит учитывать, что чем в большем количестве в сплаве присутствует углерод, тем большую твердость он имеет после закалки. А вот сталь, где включение углерода до 0,3% закаливанию физически не поддается.

Виды стали

Виды стали по функциональному ресурсу

С точки зрения функционального ресурса стали разделяют на 2 типа:

- конструкционные – обыкновенного качества и качественные;

- инструментальные – качественные и высококачественные.

Специфика применения сталей в тяжелом машиностроении

Материалы конструкционной группы

Материалы конструкционной группы используются для изготовления:

- деталей машин;

- станков;

- инженерных конструкций, пр.

К таким сталям предъявляются требования к высоким показателям прочности, вязкости и пластичности. В качестве примера продукции этого направления можно привести – сталь рессорно-пружинную. Ее применяют для изготовления упругих элементов – рессор, пружин, мембран, т. п. Кроме прочего, от такого материала еще ожидаются такие технические характеристики, как коррозионностойкость и немагнитность.

Иизделия из инструментальных сталей

Из инструментальных сталей производятся специальный инструментарий:

- режущий;

- мерительный;

- буровой, пр.

Они максимально твердые и прочные, что достигается за счет дополнительной термической обработки. С учетом качественных показателей инструментальные стали подразделяют на углеродистые (ГОСТу 1435-99), легированные (ГОСТ 5950-2000) и быстрорежущие – в том числе штамповые (ГОСТ 19265-73). Кстати, легирующие элементы, которые входят в компонентную формулу стали, определяют ее наименование. Отсюда: никелевая, хромоникелевая, хромомарганцевистая, и т. д.

Изделия из борсодержащих сталей

Для изготовления деталей машин промышленного и сельскохозяйственного предназначения используется борсодержащая сталь. Именно из этого материала производятся:

- гусеничные цепи;

- ножи грейдеров;

- дробильные установки;

- ножи и режущие полотна;

- диски для бороны;

- плуги, пр.

Борсодержащая сталь представляет собой сплав железа, углерода и других компонентов, где роль легирующей добавки играет бор. В определенных количествах он положительно воздействует на формирование микроструктуры материала, повышая его прочностные свойства.

Сталь без бора и сталь с бором

Поставки

Стали для тяжелого машиностроения поставляются потребителям в листах и рулонах. Габаритные размеры продукции продавец и покупатель могут согласовываться индивидуально.

Конструкционные стали и сплавы

Конструкционными называются стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали).

Углеродистые конструкционные стали

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Стали отливают в крупные слитки, вследствие чего в них развита ликвация и они содержат сравнительно большое количество неметаллических включений.

С повышением условного номера марки стали возрастает предел прочности (sв) и текучести (s0.2) и снижается пластичность (d,y). Ст3сп имеет sв=380¸490МПа, s0.2=210¸250МПа, d=25¸22%.

Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепанных и болтовых конструкций.

С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Ст6 с более высоким содержанием углерода применяют для элементов строительных конструкций, не подвергаемых сварке.

Качественные углеродистые стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. Содержание S

Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, которые указывают среднее содержание углерода в сотых долях процента.

Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией.

Среднеуглеродистые стали (0.3-0.5% С) 30, 35,…, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости.

Стали с высоким содержанием углерода (0.6-0.85% С) 60, 65,…, 85 обладают высокой прочностью, износостойкостью и упругими свойствами. Из этих сталей изготавливают пружины и рессоры, шпиндели, замковые шайбы, прокатные валки и т.д.

Легированные конструкционные стали

Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, в которых суммарное количество содержание легирующих элементов не превышает 2.5%, относятся к низколегированным, содержащие 2.5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%).

Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении — легированные стали.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква ²А².

Строительные низколегированные стали

Низко легированными называют стали, содержащие не более 0.22% С и сравнительно небольшое количество недефицитных легирующих элементов: до 1.8% Mn, до 1,2% Si, до 0,8% Cr и другие.

К этим сталям относятся стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП и многие другие. Стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки. Низколегированные низкоуглеродистые стали хорошо свариваются.

Для изготовления труб большого диаметра применяют сталь 17ГС (s0.2=360МПа, sв=520МПа).

Арматурные стали

Для армирования железобетонных конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Сталь Ст5сп2 — sв=50МПа, s0.2=300МПа, d=19%.

Стали для холодной штамповки

Для обеспечения высокой штампуемости отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al).

Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали

Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях не должно быть слишком высоким, но должно обеспечить требуемую прокаливаемость поверхностного слоя и сердцевины.

Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое., чувствительна к перегреву, прокаливаемость невелика.

Сталь 20Х — sв=800МПа, s0.2=650МПа, d=11%, y=40%.

Хромованадиевые стали. Легирование хромистой стали ванадием (0.1-0.2%) улучшает механические свойства (сталь 20ХФ). Кроме того, хромованадиевые стали менее склонны к перегреву. Используют только для изготовления сравнительно небольших деталей.

Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Сталь 12Х2Н4А — sв=1150МПа, s0.2=950МПа, d=10%, y=50%.

Хромомарганцевые стали применяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной и тракторной промышленности, в станкостроении применяют стали 18ХГТ и 25ХГТ.

Сталь 25ХГМ — sв=1200МПв, s0.2=1100МПа, d=10%, y=45%.

Хромомарганцевоникелевые стали. Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

После цементации эти стали имеют высокие механические свойства.

Сталь 15ХГН2ТА — sв=950МПа, s0.2=750МПа, d=11%, y=55%.

Стали, легированные бором. Бор увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву.

В промышленности для деталей, работающих в условиях износа при трении, применяют сталь 20ХГР, а также сталь 20ХГНР.

Сталь 20ХГНР — sв=1300МПа, s0.2=1200МПа, d=10%, y=09%.

Конструкционные (машиностроительные) улучшаемые легированные стали

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Сталь 30Х — sв=900МПа, s0.2=700МПа, d=12%, y=45%.

Хромомарганцевые стали. Совместное легирование хромом (0.9-1.2%) и марганцем (0.9-1.2%) позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до −60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве.

Сталь 40ХГТР — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Сталь 30ХГС — sв=1100МПа, s0.2=850МПа, d=10%, y=45%.

Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках.

Сталь 40ХН — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом.

Сталь 40ХН2МА — sв=1100МПа, s0.2=950МПа, d=12%, y=50%.

Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Сталь 38ХН3МФА — sв=1200МПа, s0.2=1100МПа, d=12%, y=50%.

Стали с повышенной обрабатываемостью резанием

Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности.

Стали обладают большой анизотропией механических свойств, склонны к хрупкому разрушению, имеют пониженный предел выносливости. Поэтому сернистые автоматные стали применяют лишь для изготовления неответственных изделий — преимущественно нормалей или метизов.

Мартенсито-стареющие высоко прочные стали

Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т (

Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т (sв=1400¸1500МПа), Н12К8М4Г2, Н9Х12Д2ТБ (sв=1600¸1800МПа), KCU=0.35¸0.6 МДж/м2, s0.2=1800¸2000МПа. Мартенсито-стареющие стали имеют высокий предел упругости s0.002=1500МПа.

Мартенсито-стареющие стали применяют в авиационной промышленности, в ракетной технике, в судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д. Эти стали дорогостоящие.

Высокопрочные стали с высокой пластичностью

(ТРИП- или ПНП-стали)

Механические свойства ПНП-сталей: sв=1500¸1700МПа, s0.2=1400¸1550МПа, d=50¸60%. Характерным для это группы сталей является высокое значение вязкости разрушения и предела выносливости.

Широкому применению ПНП-сталей препятствует их высокая легированность, необходимость использования мощного оборудования для деформации при сравнительно низких температурах, трудность сварки. Эти стали используют для изготовления высоконагруженных деталей, проволоки, тросов, крепежных деталей и др.

Рессорно-пружинные стали общего назначения

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости.

Для пружин малого сечения применяют углеродистые стали 65, 70,75, 85. Сталь 85 — s0.2=1100МПа, sв=1150МПа, d=8%, y=30%.

Более часто для изготовления пружин и рессор используют легированные стали.

Стали 60С2ХФА и 65С2ВА, имеющие высокую прокаливаемость, хорошую прочность и релаксационную стойкость применяют для изготовления крупных высоконагруженных пружин и рессор. Сталь 65С2ВА — s0.2=1700МПа, sв=1900МПа, d=5%, y=20%. Когда упругие элементы работают в условиях сильных динамических нагрузок, применяют сталь с никелем 60С2Н2А.

Для изготовления автомобильных рессор широко применяют сталь 50ХГА, которая по техническим свойствам превосходит кремнистые стали. Для клапанных пружин рекомендуется сталь 50ХФА, не склонная к перегреву и обезуглероживанию.

Шарикоподшипниковые стали.

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0.95-1.0% С и 1.3-1.65% Cr), а больших сечений — хромомарганцевую сталь ШХ15СГ (0.95-1.05% С, 0.9-1.2% Cr, 0.4-0.65% Si и 1.3-1.65% Mn), прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Износостойкие стали

Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л, содержащую 0.9-1.3% С и 11,5-14.5% Mn. Она обладает следующими механическими свойствами: s0.2=250¸350МПа, sв=800¸1000МПа, d=35¸45%, y=40¸50%.

Сталь 110Г13Л обладает высокой износостойкостью только при ударных нагрузках. При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное превращение не протекает и износостойкость стали 110Г13Л невысокая.

Для изготовления лопастей гидротурбин и гидронасосов, судовых гребных винтов и других деталей, работающих в условиях изнашивания при кавитационной эрозии, применяют стали с нестабильным аустенитом 30Х10Г10, 0Х14АГ12 и 0Х14Г12М, испытывающим при эксплуатации частичное мартенситное превращение.

Коррозийно-стойкие и жаростойкие стали и сплавы

Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. Элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов (Cr, Fe)2O3, (Al, Fe)2O3.

Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью.

Сталь 12Х17 — sв=520МПа, s0.2=350МПа, d=30%, y=75%.

Коррозионно-стойкие стали устойчивы к электрохимической коррозии.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов, предметов домашнего обихода), а также изделий, испытывающих действие слабо агрессивных сред (атмосферных осадков, водных растворов солей органических кислот).

Стали 30Х13 и 40Х13 используют для карбюраторных игл, пружин, хирургических инструментов и т. д.

Стали 15Х25Т и 15Х28 используют чаще без термической обработки для изготовления сварных деталей, работающих в более агрессивных средах и не подвергающихся действию ударных нагрузок, при температуре эксплуатации не ниже −20°С.

Сталь 12Х18Н10Т получила наибольшее распространение для работы в окислительных средах (азотная кислота).

Сталь 12Х13 — sв=750МПа, s0.2=500МПа, d=20%, y=65%.

Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты.

Для изготовления аппаратуры, работающей в солянокислых средах, растворах серной и фосфорной кислоты, применяют никелевый сплав Н70МФ. Сплавы на основе Ni-Mo имеют высокое сопротивление коррозии в растворах азотной кислоты.

Для изготовления сварной аппаратуры, работающей в солянокислых средах, применяют сплав Н70МФ.

Наибольшее распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, солянокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Сталь Н70МФ — sв=950МПа, s0.2=480МПа, d=50%.

Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя — низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ).

Сталь ХН65МВ — sв=1000МПа, s0.2=600МПа, d=50%.

Криогенные стали

Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости. Для сварных конструкций, работающих при температуре до −196°С, используют стали с 6-7% Ni (ОН6А) и 8.5-9.5% Ni (ОН9А), обладающие низким порогом хладноломкости.

Из этих сталей изготовляют цилиндрические или сферические резервуары для хранения и транспортировки сжиженных газов при температуре не ниже −196°С.

Сталь 10Х14Г14Н4Т — sв=620МПа, s0.2=280МПа, d=45%, y=60%.

Жаропрочные стали и сплавы

Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Жаропрочные стали и сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, ракет и т. д., работающих при высоких температурах.

Жаропрочные стали благодаря невысокой стоимости широко применяются в высокотемпературной технике, их рабочая температура 500-750°С.

Механические свойства сталей перлитного класса (12К, 15К, 18К, 22К, 12Х1МФ): sв=360¸490МПа, s0.2=220¸280МПа, d=24¸19%. Чем больше в стали углерода, тем выше прочность и ниже пластичность.

Стали мартенситного и мартенсито-ферритного классов (15Х11МФ, 40Х9С2, 40Х10С2М) применяют для деталей и узлов газовых турбин и паросиловых установок.

Стали аустенитного класса (10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н18В2БР) предназначены для изготовления пароперегревателей и турбоприводов силовых установок высокого давления.

Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700-800°С.

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производства

Свойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

По химическому составу

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву.

- Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

По назначению

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные. Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

- Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения. Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение | Наименование элемента | Условноеобозначение |

| Хром | Х | Азот | А |

| Кремний | С | Никель | Н |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

По качеству

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

По степени раскисления

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие. По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

- Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

По структуре

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом. Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

- Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

Принципы классификации и маркировки стали по российской системе

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

Таблица обозначений легированных сталей в разных системах маркировки

Читайте также: