Влияние вольфрама на сталь

Обновлено: 19.05.2024

Это сталь, где основным легирующим элементом является вольфрам. Применяется с начала 20 в. Различают вольфрамовую сталь, легированную только вольфрамом, и сложнолегированную вольфрамовая сталь, в которую, помимо вольфрама, добавляют хром, никель, марганец и др. элементы.

В стали вольфрам находится частично в твердом растворе и образует стойкие труднорастворимые карбиды, вследствие чего уменьшается ее склонность к росту зерна при нагреве до высоких т-р и необратимой отпускной хрупкости, повышаются прокаливаемость и, следовательно, прочность и вязкость.

Во многих вольфрамовая сталь, легированных хромом, образуются метастабильные карбиды типа (W, Сr, Fe)23 С6, легко растворяющиеся при нагреве, что значительно понижает критическую скорость закалки, улучшает прокаливаемость. Вольфрамовая сталь выплавляют в электрических (индукционных) печах, в которых хорошее электродинамическое перемешивание стали обеспечивает полное растворение вольфрама.

Сложнолегированные вольфрамовые стали используют в качестве конструкционных сталей, инструментальных сталей, а также сталей с особыми физ. и хим. св-вами, напр. жаропрочных сталей. Конструкционные В. с. характеризуются малой склонностью к перегреву , мелкозернистостью, повышенной прочностью и пластичностью, они не склонны к отпускной хрупкости. Мех. св-ва этих сталей улучшают закалкой и высокотемпературным отпуском.

Из конструкционных вольфрамовая сталь марок 18Х2Н4ВА и 15ХНГ2ВА (используют также в цементованном состоянии) изготовляют коленчатые валы, зубчатые колеса и др. детали машин, эксплуатируемые при больших скоростях, ударных нагрузках и вибрации, из стали марки 38ХНЗВА диски роторов, детали компрессоров и редукторов, эксплуатируемые при т-ре до 400° С. Сталь, из к-рой изготовляют тяжелонагруженные детали, напр. коленчатые валы, наряду с вольфрамом легируют молибденом. Инструментальные стали перлитного класса отличаются износостойкостью.

Вольфрамовая сталь

ВОЛЬФРАМОВАЯ СТАЛЬ

, железо-вольфрамовый сплав, содержащий некоторое количество С, Si и Мn; иногда в состав вольфрамовой стали входит и Сr. Признаком, по которому вольфрамовая сталь отличается от ферровольфрама, является способность ее обрабатываться в горячем состоянии. Максимальное содержание W в принятых на практике сортах вольфрамовой стали — 20%. Диаграмма равновесия системы железо-вольфрам была изучена японцами Хонда и Мураками и позднее американцем Сайксом (W. Р. Sykes). Согласно этим исследованиям, диаграмма равновесия Fe-W имеет вид, показанный на фиг. 1.

Как видно из этой диаграммы, температура плавления сплавов железо-вольфрам (линия АВС) в интервале химического состава от 0% W до 49% W остается почти постоянной и мало чем отличается от температуры плавления (линия АСЕ) чистого железа. При дальнейшем увеличении содержания W в стали температура плавления сплава резко возрастает. Сплавы железо-вольфрам, содержащие 33% W, при закалке обнаруживают под микроскопом только крупные полиэдры твердого раствора вольфрама в железе (рис. 1).

При медленном же охлаждении сплавов, содержащих ≤33% W, наблюдается вторая фаза (рис. 2). Эта вторая фаза отвечает составу Fe3W2; содержание W в ней равно 68,7%. Кривая равновесия Fe-W, приведенная на фиг. 1, показывает, что если сплав с содержанием 20% W закалить при температуре в 1400°, т. е. выше линии BG — кривой, определяющей предел насыщения α-Fe вольфрамом (твердый раствор W в кубической решетке α-Fe), то микроструктура такого сплава будет (аналогично рис. 1) состоять лишь из одних полиэдрических зерен твердого раствора; если же такой сплав (20% W; 80% Fe) выдержать достаточно долго при 1300—1350° и затем закалить при этой температуре, т. е. ниже линии BG, то на фоне крупных полиэдров твердого раствора должны быть видны частички выделившегося из раствора химических соединения Fe3W2. Сплав с 10% W, в случае закалки при температуре выше 950°, имеет полиэдрическую структуру твердого раствора вольфрама в железе; при закалке того же сплава при температуре 900° и ниже на фоне полиэдров твердого раствора д. б. видны частички выделившегося из раствора Fe3W2. Если сплав, содержащий 15% W, закалить при 1300° или сплав с содержанием 20% W закалить при температуре свыше 1400°, то структура таких сплавов будет состоять из одних крупных полиэдров; если же нагреть эти закаленные сплавы до температуры 700—800°, т. е. ниже линии BG, и при этих температурах выдержать закаленные сплавы достаточно долгое время, то из пересыщенного твердого раствора выделятся частицы Fe3W2 в виде небольших включений на фоне полиэдров; твердость сплавов при этом заметно возрастет. На помещаемых ниже кривых изменения твердости видно, как значительно увеличивается твердость вольфрамовых сплавов при последующем нагреве их после закалки при 1500°.

Явление старения (aging) вольфрамовых сплавов аналогично старению дюралюминия с той только разницей, что в дюралюминии повышение твердости наблюдается при вылеживании закаленного образца при температуре от 15 до 100°, повышение же твердости вольфрамовых сплавов требует выдержки их при более высокой температуре.

Табл. 1., показывающая изменения твердости железо-вольфрамовых сплавов, закаленных в воде при 1500° и выдержанных затем в течение длительного времени при 700° и 800°, отчетливо подтверждает это явление.

Изменение твердости сплавов находится в полном соответствии с микроструктурой. Микроструктура сплава (20% W и 80% Fe) после закалки в воде при 1500° представляет однородный твердый раствор — единую фазу без каких-либо следов второй фазы — химического соединения Fe3W2.

Микроструктура такого сплава состоит из светлых полиэдров твердого раствора W в железе. При выдержке такого сплава в течение двух часов при 700° (рис. 3), из сплава начинают выделяться частички Fe3W2 в чрезвычайно дисперсном состоянии; дисперсность столь велика, что даже при увеличении в 1000 раз эти частички почти незаметны для глаза. Как и для дюралюминия, такой структуре отвечает максимальная твердость.

При дальнейшей выдержке при той же температуре до 20 час. (рис. 4) размер выделившихся частичек Fe3W2 возрастает, в соответствии с чем твердость сплава несколько падает (с 330 до 312). При более высокой температуре процесс выделения частичек Fe3W2 из раствора идет с большей быстротой; выделившиеся частицы Fe3W2 имеют больший размер, в соответствии с чем твердость сплава понижается. Так, на микроструктуре сплава с 20% W, закаленного при 1500°, после выдержки при 800° в течение 20 час. (рис. 5), ясно видны отдельные частицы Fe3W2. В соответствии с этим сплав имеет твердость всего лишь 260.

При длительной выдержке после закалки при более высокой температуре (фиг. 1) твердость сплава д. б. ниже по двум причинам: 1) размер выделившихся частичек Fe3W2 возрастает, 2) абсолютное количество выделяющихся из раствора частиц Fe3W2 при более высоких температурах будет меньше, так как при более высоких температурах в твердом растворе удержится большее количество вольфрама (см. линию BG, фиг. 1). Рис. 6 представляет микроструктуру того же сплава, выдержанного после закалки в течение 1 ч. при 1000°, и ясно иллюстрирует вышеприведенные соображения.

Естественно, что такой сплав, где и количество выделившихся частиц Fe3W2 заметно меньше и размер отдельных частиц достаточно велик, должен обладать незначительной твердостью. Найденное при испытании этого сплава число твердости 180 хорошо согласуется с приведенной здесь микроструктурой.

На фиг. 2 представлено изменение твердости при нагреве сплавов с 15, 20 и 25% W в течение 1 ч. при разных температурах.

На фиг. 3 приведена диаграмма изменения твердости вольфрамовых сплавов при отпуске при 700° в течение разного времени.

Эти диаграммы, резко иллюстрирующие явление вторичной твердости, находятся в полном соответствии с основной диаграммой равновесия системы железо-вольфрам, разъясняющей природу этого явления. В присутствии углерода W вступает с ним в соединение WC. При нормальных условиях карбид вольфрама с цементитом образует двойной карбид, диссоциирующий при температуре выше AС1 (индексы: AC1, Ar1, Аr2, Аr3, Ar4 — см. Железо) на простые карбиды, которые вновь соединяются в двойные карбиды при нагреве, не слишком высоком. При высоких температурах карбид вольфрама, реагируя с железом, может дать Fe3W2 и цементит. Это образование и растворение Fe3W2 в аустените вызывает при охлаждении понижение критических точек вольфрамовой стали, на которое впервые обратил внимание Свинден (Th. Swinden). Он наблюдал, что для вольфрамовой стали, с разным содержанием углерода существует такая определенная температура Тk, что предварительный нагрев до температур ниже Tk не отражается на положении критической точки Аr1, тогда как нагрев вольфрамовой стали выше этой температуры вызывает заметное понижение точки Аr1, причем оно будет тем значительнее, чем больше содержание W в стали. Эта определенная температура Тk называется понижающей температурой. На приводимой диаграмме (фиг. 4) представлена кривая понижающей температуры (LT), полученная Свинденом для стали, содержащей 3% W.

Марс (Mars) дает следующее объяснение явлению, изученному Свинденом. Он предполагает, что понижающая температура есть температура кристаллизации аустенита, при которой исчезают последние зародыши отдельных фаз, растворяющихся в аустените. Перекристаллизация аустенита, содержащего посторонние примеси, происходит значительно медленнее, и потому при охлаждении вольфрамовой стали, нагретой выше понижающей температуры, критическая точка Ar1 понижается. Чем больше будет содержание W в стали, тем выше надо будет нагреть сталь, чтобы перевести весь W в растворенное состояние, т. е. тем выше будет понижающая температура и тем значительнее понизится критическая точка Аr1.

Микроструктуру вольфрамовой стали изучали японцы Хонда и Мураками, а также Гилле (Guillet). Согласно этим исследованиям, вольфрамовую сталь можно разбить по структуре на две группы (фиг. 5): сталь перлитную и сталь с двойными карбидами.

К первой группе будет относиться сталь с невысоким содержанием W и С; при повышении содержания того или другого того вольфрамовая сталь принимает структуру второго типа. Излом вольфрамовой стали заметно мельче, чем излом углеродистой стали. Структура вольфрамовой стали становится тем мельче, чем больше содержание W и С в стали.

Значительный удельный вec W (19,3) должен отразиться на удельном весе вольфрамовой стали, как это видно из табл. 2.

Теплопроводность вольфрамовой стали крайне незначительна; поэтому нагревать ее перед ковкой следует осторожно: быстрый нагрев вольфрамовой стали может вызвать образование трещин. Теоретически температура ковки вольфрамовой стали не должна отличаться от температуры ковки углеродистой стали, однако, благодаря значительной твердости вольфрамовой стали в горячем состоянии, практически ковку вольфрамовой стали производят при температуре, которая значительно выше температуры ковки углеродистой стали.

Производство вольфрамовой стали. Вольфрамовая сталь производится главным обр. в электрических печах или в тиглях — в аппаратах, обеспечивающих, с одной стороны, придание стали лучших физических свойств, а с другой — меньший процент угара вольфрама при плавке. На некоторых заводах плавят вольфрамовую сталь и в кислых мартеновских печах небольшого тоннажа. Ферро-вольфрам представляет собой сплав, сравнительно мало угорающий; небольшой процент угара при плавке вольфрамовой стали обусловливается: а) незначительной склонностью вольфрама к окислению; б) большим удельным весом Fe-W, благодаря чему вольфрам не задерживается в шлаке. Техника приготовления вольфрамовой стали не представляет тех затруднений, с какими связано приготовление хромистых сталей. Fe-W вводят в печь небольшими порциями каждый раз после расплавления предыдущей порции: при поспешной даче Fe-W легко наварить на поде печи «козел» вольфрама, расплавление которого значительно затягивает продолжительность плавки. Чтобы по возможности излишне не удлинять плавку при приготовлении стали с высоким содержанием вольфрама, начинают присадку Fe-W (с 80% W) в не вполне раскисленную ванну, ведя параллельно с присадкой его и раскисление стали; незначительное увеличение угара вольфрама при таком методе плавки компенсируется экономией, связанной с сокращением продолжительности плавки. Если количество вводимого в печь Fe-W невелико, то в целях понижения процента угара вольфрама желательно вводить Fe-W после раскисления стали. С целью еще большего сокращения продолжительности плавки некоторые заводы пытались вводить Fe-W с самого начала плавки непосредственно в шихту. Такой метод работы применим лишь в случае загрузки в печь очень чистых шихтовых материалов с незначительным содержанием фосфора. Как правило, вводить Fe-W в печь вместе с шихтой не следует: уменьшение стоимости выплавки не компенсирует понижения качества ответственных вольфрамовых сталей. Вольфрам удобнее вводить в стали в виде ферро-вольфрама (в кусках): температура плавления его ниже температуры плавления металлического вольфрама, имеющего вид порошка; в случае употребления последнего W вводится следующим способом (применявшимся автором на ): металлический порошок вольфрама отвешивают в бракованные железные котелки и в упакованном виде бросают в печь; благодаря большому удельному весу вольфрама котелок успевает потонуть в стали раньше, чем железо котелка расплавится, и вольфрамовый порошок благодаря этому не теряется в шлаке.

Применение вольфрамовой стали.

I. Сталь с содержанием W от 1 до 2,5% применяется: а) в качестве специальной инструментальной стали для резцов и других инструментов, в которых важно сохранить режущую способность острия, б) для клапанов газомоторов, в) для волочильных досок. Сталь этого типа, содержащую около 1% С и от 1,25 до 2% W, рекомендуется подвергать следующей термической обработке: 1) медленный нагрев до 800°, 2) закалка в воде, 3) отпуск при 200—260°.

Эти стали перед закалкой д. б. нагреты до 930°; нагрев д. б. постепенный, а затем при указанной температуре сталь должна быть выдержана, чтобы мог закончиться процесс растворения карбидов вольфрама; температура, рекомендуемая для закалки специальной стали, колеблется в пределах 840—900°. Если обработку вести в две стадии (растворение карбидов и закалка в собственном смысле слова), то для первой стадии нагрев может быть доведен до 930°, а для второй — до 840—875°.

III. Вольфрам увеличивает не только временное сопротивление, но и сопротивление выгоранию стали от действия пороховых газов; поэтому вольфрамовые стали находят применение как для ружейных стволов (0,5—0,55% С; 1,6—1,9% W), так и для труб гаубичных пушек (0,6—0,7% С; 1—3% W).

IV. Гадфильд отмечает, что сталь с низким содержанием вольфрама (0,75%) применяется для пружин (хотя для этого целесообразнее применять кремнистую сталь).

V. Большое распространение получила вольфрамовая сталь для изготовления постоянных магнитов. Нормальный состав магнитной стали: 0,6—0,75% С; 5—6% W. Марс, изучавший влияние W на магнитные свойства стали, получил следующий результат (табл. 4):

Булленс рекомендует вольфрамовую сталь с 0,7% Сu 5—6% W закаливать без отпуска в воде при 845—860°. Иногда к магнитной вольфрамовой стали прибавляют некоторое количество хрома; такую сталь приходится закаливать не в воде, а в масле. В настоящее время наряду с магнитной вольфрамовой стали применяют хромовую сталь для постоянных магнитов; лучшей же магнитной сталью является кобальтовая сталь.

VI. Высокоуглеродистая вольфрамовая сталь применяется для изготовления волочильных досок. Для волочения мягкой проволоки применяют доски с содержанием С 1,9—2,2% и W в пределах 1,5—3%. Термическая обработка досок сводится к закалке очков (дыр) в воде при 760—790°; отжигается эта сталь путем медленного охлаждения, начиная с 760—790°. Доски средней твердости для протяжки прутков диаметром более 3 мм обычно готовятся из хромовольфрамовой стали следующего состава: 1,9% С; 4% W; 2% Сr; 0,4% Мn. Для протяжки же проволоки очень тонкого сечения применяется хромовольфрамовая сталь с высоким содержанием W; обычный состав ее: 1,9% С; 11,5—12% W; 1,9% Сr; 1,9%—2,0% Мn. Такая сталь закаливается при 820° в масле с последующим отпуском при 160—220°. Обрабатывается она крайне трудно; для отжига ее охлаждают крайне медленно после выдержки при 580—600°.

VII. Значительное распространение получила вольфрамовая сталь для изготовления быстрорежущей стали.

VIII. Сталь для матриц — следующего состава: 0,6—0,65% С; 8,0—9,0% W.

Источник: Мартенс. Техническая энциклопедия. Том 4 — 1928 г.

Закалка вольфрамовых сталей

Деформация инструмента из этой стали при закалке уменьшается. Инструментальные стали карбидного класса характеризуются повышенной теплостойкостью вследствие образования вторичного высоколегированного мартенсита с высокой твердостью и стабильностью, а также выпадения высокопрочных дисперсных карбидов. Заготовки инструментальных В. с. перед мех. обработкой отжигают на зернистый перлит при т-ре 780— 800° С для смягчения и лучшей обрабатываемости. Инструментальные вольфрамовая сталь марок ХВСГ и ХВ4 подвергают закалке от т-ры 820—840° С в подогретом до т-ры 60—80° С масле и отпуску при т-ре 160—180° С. Твердость стали после такой термообработки 66—67 НRС.

Особенности производства вольфрамовой проволоки

В качестве заготовки для производства вольфрамовой проволоки используются штабики полученные методом порошковой металлургии, которые поддаются раскатке на специальных ротационных ковочных машинах. Изначально они подогреваются до требуемой температуры, а затем следует их волочение. Таким способом вытягивается вольфрамовая проволока диаметром от 1 до 10 мм. Данный металлопрокат может легироваться кобальтом, хромом, углеродом, что способствует увеличению его прочности, примерно, в 1,3 раза. Вольфрамовую проволоку, диаметр которой меньше 1 мм, принято называть нитью.

Для чего применяют сталь

Из инструментальных вольфрамовых сталей изготовляют режущий инструмент, штампы и валки для холодной и горячей прокатки. Жаропрочные стали мартенситного и аустенитного классов, легированные вольфрамом , применяют для изготовления труб паропроводов, дисков и лопаток турбин. Термообработка этих сталей состоит из закалки в воде от т-ры 1000— 1150° С и последующего отпуска или старения при т-ре 600—800° С в течение 2—3 ч. Марки, хим. состав и мех. св-ва конструкционной В.

Лит.: Геллер O. А. Инструментальные стали.; Химия и технология молибдена и вольфрама

Статья на тему вольфрамовая сталь

Область применения вольфрамовой проволоки

Вольфрамовая проволока используется для производства катодов и подогревателей электронных устройств радио- и рентгеновской техники, предназначенных для работы в тяжелых условиях, при вибрациях и значительном нагреве до 2100°C. Металлопрокат марки ВРН применяется для изготовления пружин крючков, катодов электронных и газоразрядных приборов, вводов, траверс и других деталей. Сетки и фильтры из вольфрамовой проволоки используются в установках химической промышленности. Применяют её и для производства хирургических инструментов. Незаменимой вольфрамовая проволока считается в таких отраслях как ракетостроение, самолетостроение, машиностроение и текстильная промышленность.

Классы прочности легированных сталей. Легирующий элемент придающий стали твердость

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил

Никель (Н) — сообщает стали коррозионную стойкость

, высокую прочность и пластичность,

увеличивает прокаливаемость

, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость

, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах

Титан (Т) — повышает прочность и плотность стали

, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Влияние примесей на свойства стали

Углерод — неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Кремний — незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

Марганец — в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает. Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Сера — является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах — красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допустимое содержание серы — не более 0,07%. Фосфор — также является вредной примесью в составе стали. Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии — хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий — сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний — увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец — увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь — улучшает коррозионностойкие свойства стали.

Хром — повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель — также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам — входя в состав стали, образует очень твердые химические соединения — карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий — повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт — повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок .

Молибден — увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан — повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

Главная Справка Марки стали Общие характеристики стали

Влияние вольфрама на свойства перлитной стали

- Влияние вольфрама на характеристики перлитной стали Вольфрам является сильным карбидообразующим элементом. Углерод в Стали дает стабильные и стабильные карбиды WC (6,1% C) и W2C (3,2% C) 2, а также многие сложные карбиды, в которых атомы вольфрама частично замещены железом atoms. In в перлитной стали марки вольфрама с низким содержанием вольфрама такие карбиды представляют собой цементированные карбиды(содержащие около 70% W и 30% Fe).

Поскольку вольфрам имеет очень большой атомный объем, даже при том, что он обладает высокой способностью образовывать карбиды, небольшие количества его, наряду с графитизирующими элементами, такими как кремний, могут привести к высоким внутренним напряжениям в цементите. *

Сталь сплава вольфрама ранга перлита одиночная, в количестве до 2-3%. Людмила Фирмаль

Поскольку он почти полностью связан с плохо растворимым карбидом вольфрама, он почти не участвует в упрочнении и мало влияет на критическую скорость упрочнения и прокаливаемость стали. Однако в сложных легированных сталях присутствие хрома, никеля, марганца и других легирующих элементов может привести к превращению вольфрама в частично твердый раствор, что значительно снижает критическую скорость упрочнения и улучшает прокаливаемость.

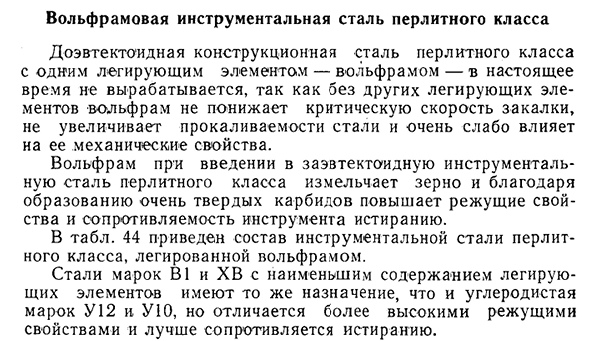

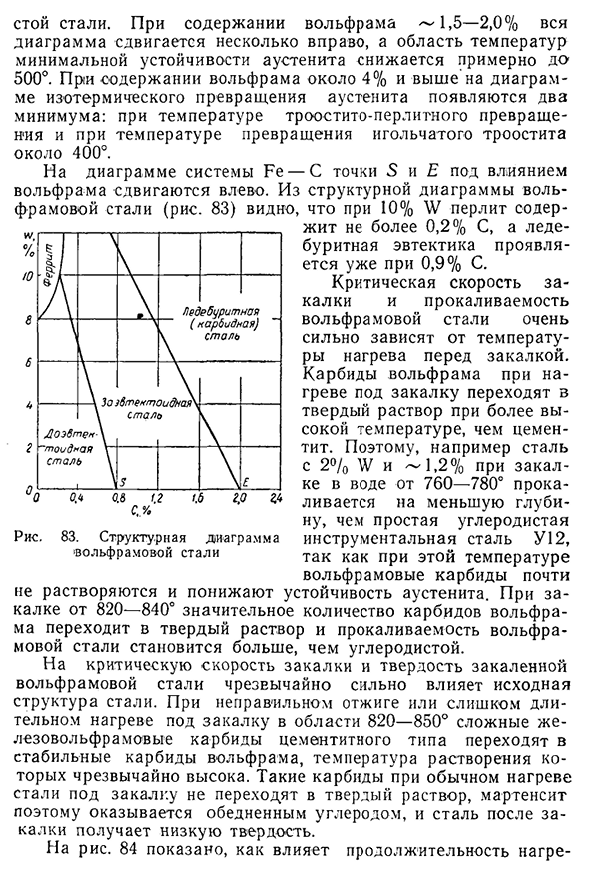

На рисунке 82 показано влияние вольфрама на изотермическое превращение аустенита инструментальной стали при −1,0% С. В Стали с низким содержанием вольфрама С-образная фигура почти такая же, как простая фигура углерода Липкое. г / о * г ’ Время Второй Диаграмма 82.

Решение задач по материаловедению

| Вольфрамовая инструментальная сталь перлитного класса | Окалиностойкая хромистая сталь |

| Влияние вольфрама на штамповую сталь | Сплавы системы Fe—W |

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Влияние вольфрама на штамповую сталь

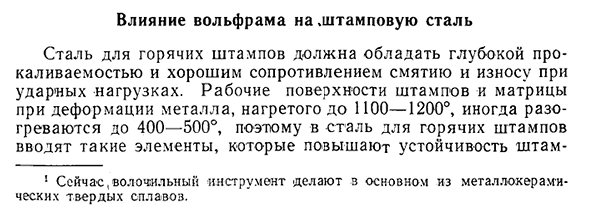

Один В настоящее время, инструменты чертежа главным образом сделаны из твердого сплава металлокерамики. Новый инструмент против праздника, прежде всего-волчий каркас. Под воздействием вольфрама температура рекристаллизации (размягчения) стали повышается, а твердость, полученная в результате закалки, сохраняется даже при нагреве до более высокой температуры. temperature. In кроме того, вольфрам положительно влияет на стойкость

Сталь 5XNS менее термостойка, чем вольфрам, и менее устойчива к термической усталости. ШГА работает в более светлых условиях. используется для mpovy инструментов. Сталь марок 5ХНС, 5ХНВ и 5хнсв отжигают при температуре 1-20-40 ° в час при охлаждении при температуре 860-880 ° и закаляют маслом 850-870°.Отпуск дается при 450-550°, в зависимости от назначения инструмента.

- Сталь 5ХНВ и 5ХНСВ используются в литьевых формах из легкоплавких цветных и цветных сплавов, таких как молотковые штампы, пуансоны, ножи, ножницы, а также на основе алюминия и цинка для горячей резки металлов. При нагреве для закалки матрицу помещают на поддон рабочей поверхностью вниз, заполняют отработанным цементирующим агентом и помещают в печь, нагретую до 500-550°.

Общее время нагрева пресс-формы во время нагрева в нефтяной или газовой печи и поддержания ее до температуры отверждения составляет около 2,0-2,5 минут. Толщина или высота штампа равна 1 mm. To снижение риска растрескивания затвердевает перед погружением в масло, пресс-форму обычно затягивают до 720-760°на воздухе (в зависимости от химического состава стали и размера пресс-формы).Период 178 вольфрамовая сталь Охлаждение маслом-примерно через 1/10 времени нагрева штампа, непосредственно из закалочного бака,

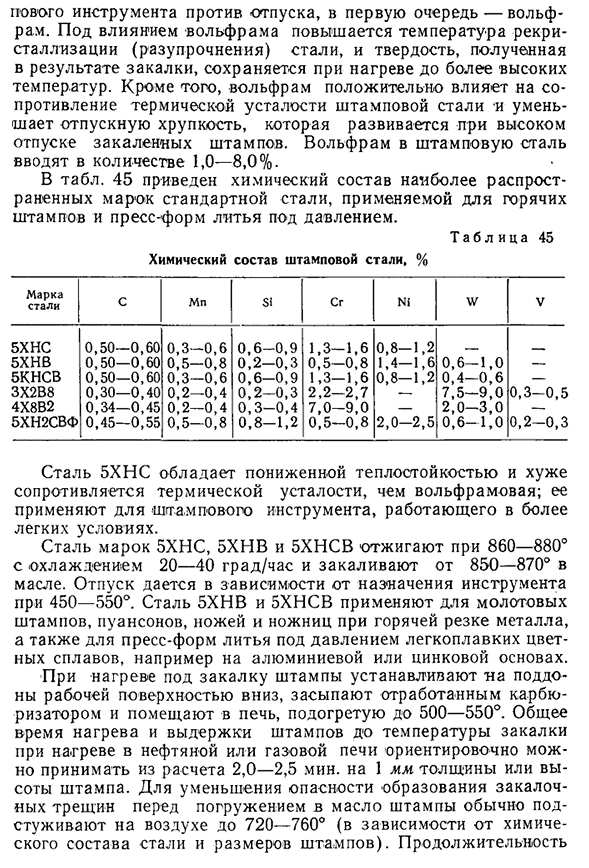

Такая сталь применяется при изготовлении пресс-форм, пуансонов и пресс-форм, работает при максимальных нагрузках при высокотемпературной деформации металла, а также применяется в литьевых формах для цветных сплавов на основе меди и других высокотемпературных инструментов. На рисунке 85 показано влияние температур закалки и отпуска на твердость стали ZX2B8.Из рисунка видно, что после закалки при 1050-1100° твердость этой стали составляет около 50 HRC. При отпуске, проводимом в интервале температур около 500°, твердость стали несколько снижается, и появляется вторичная твердость около 550°за счет образования мелкодисперсной фазы вольфрама.

Оборудование из стали 4X8B2 закаляется при 1050-1100°, закаляется при 500-550°, затем имеет твердость 40-45 HRC и устойчиво к 500-550°. Для повышения стойкости штампы из стали ZX2V8 и 4X8B2 после закалки и отпуска можно азотировать на глубину 0,4-0,5 mm. As в результате такой обработки твердость поверхности пресс-формы увеличивается до 60-62 HRC, а износостойкость увеличивается до 100%. Благодаря наличию никеля и повышенному содержанию марганца композитная легированная сталь 5ХН2СВФ обладает очень высокой прокаливаемостью, что делает ее большой пресс-формой важного назначения.

Эта сталь закалена на 880-890°и выпущена на 500-600°.Под воздействием кремния, вольфрама и ванадия штамповочные инструменты, изготовленные из стали 5Х2СВФ, приобретают высокую износостойкость и устойчивость к нагреву в процессе эксплуатации. Некоторые крупные формы сложного состава после закалки и отпуска подвергаются дополнительному отпуску при температуре 650-680°с с помощью специального stove. In этот выпуск, форма находится на открытом воздухе, нагревается только хвостовая часть.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Вольфрамовая инструментальная сталь перлитного класса

- Инструментальная сталь вольфрама ранга перлита Поскольку без других легирующих элементов вольфрам не снижает критическую скорость упрочнения, не увеличивает закаленную сталь и оказывает очень слабое влияние на механические свойства, в настоящее время не производятся гипоэкозитные соструктурированные стали класса перлита, содержащие 1 легирующий элемент-вольфрам.

Вольфрам вводится в эвтектические инструментальные стали класса перлита и улучшает режущие свойства и износостойкость инструмента за счет образования очень твердых карбидов, полирующих частиц. В таблице. На рисунке 06 показан состав вольфрама и легированных перлитов класса инструментальных сталей. Стали марок В1 и ХВ, с наименьшим содержанием легирующих элементов, имеют то же назначение, что и углеродистые породы У12 и У10,

- Эта сталь применяется при изготовлении мерных плиток и небольших режущих инструментов(крутильных сверл, метчиков, ножовочных полотен и др.). Стали марки ХВГ и 9ХВГ-лучшие инструментальные стали класса перлит. Эта сталь отжигают при 40-50 град / ч при 780-800°С с охлаждением. Твердость после отжига составляет 207-2228 HB (dotn = 4,2-4,0 мм). Инструмент, сделанный из стали ХВГ и 9ХВГ, затвердет в масле на 820-840°, нагретом до 60-80°и выпущенном на 160-180°.После этой обработки твердость составляет 62-65 HRC. Сталь ХВГ и 9ХВГ имеют очень низкие критические тарифы лечения и могут быть вылечены в продуктах с максимальным диаметром 80 мм.

Основное назначение-изготовление винтовых калибров, протяжек, сложных пресс-форм, сверл и др. Из-за большого количества удерживаемого аустенита, сталь CVG и 9KhVG имеет минимальное изменение объема при закалке, поэтому в форме изделия мало искажений, и сталь называют «недеформируемой». Длинные стержневые инструменты (протяжки, сверла и др.) изготовлены из стали ХВГ и 9хвг, при закалке их охлаждают примерно до 150-180°с маслом и вынимают из закалочного бака для горячей правки под пресс. Мартенситная трансформация начальная точка 176 вольфрамовая сталь Из-за того, что эта сталь находится ниже 50°, при 150-180°,

сталь находится в состоянии переохлажденного аустенита, из-за его высокой пластичности и горячей правки, инструмент легко деформируется. Людмила Фирмаль

In в этом случае максимальная твердость стали XB5 получается после закалки при 820-840°.При повышении температуры закалки до 860-880° твердость этой стали снижается вследствие растворения карбида вольфрама и появления в структуре большого количества остаточного аустенита. Обжиг стали недостаточен, применяется при изготовлении мелкого инструмента: резцов для чистовой обработки стали, фрезерования при умеренных скоростях резания твердосплавных металлов, гравировальных инструментов (штифтов), скребков и др. Ранее эта сталь называлась «Алмазной», и из-за ее высокой износостойкости для вытягивания проволоки использовалась матрица (глазок).

При термообработке вольфрамовой стали XB5 необходимо иметь в виду возможность получения стабильного карбида вольфрама formation. To предотвращая возникновение этого дефекта, выдержка стали при температуре закалки минимальна, что достаточно только для полного нагрева изделия. После ковки желательно проводить отпуск не при 700-720°, чтобы снизить твердость.

- Изотермическое превращение аустенитной вольфрамовой стали с 1%: а-1,2% Вт; 6-4. Сталь вольфрама 2% 172 Остановите сталь. Если содержание вольфрама составляет около 1,5-2,0%, то вся фигура немного сдвинется вправо, и температурный диапазон минимальной стабильности аустенита упадет примерно до 500°.Если содержание вольфрама составляет около 4%или более, на рисунке изотермического превращения аустенита показаны 2 минимума.

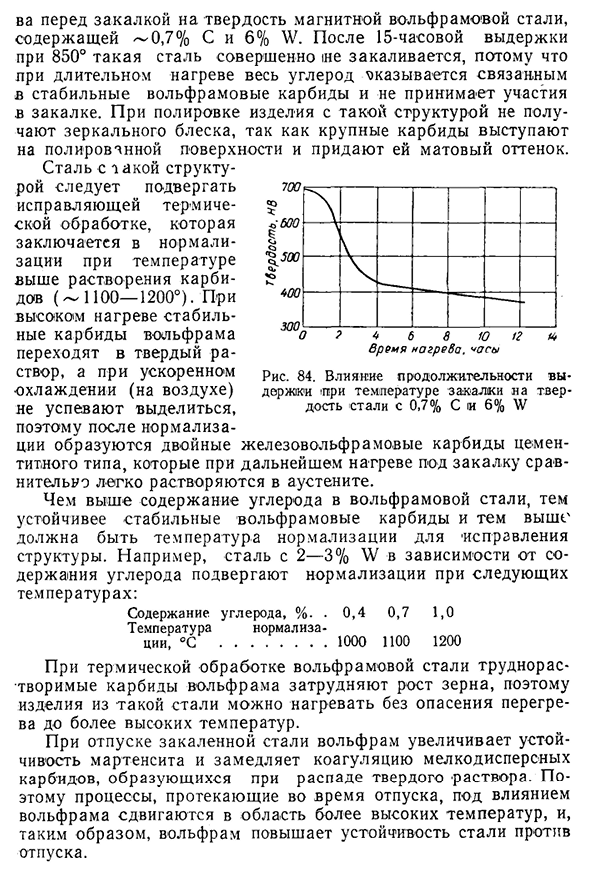

То есть температура Тру-плотного превращения перлита и температура превращения игольчатого Тру-плотного составляет около 400°. На диаграмме Fe-C точки S и E смещены влево под воздействием вольфрама. Из структурной схемы вольфрамовой стали (рис. 83) видно, что если W составляет 10%, то перлит содержит только 0,2% C, а если C составляет 0,9%, то эвтектика льда уже стала ясной. Скорость критического упрочнения и упрочнения вольфрамовой стали сильно зависит от температуры нагрева перед закалкой.

Когда карбид вольфрама нагревается при быстрой закалке, он входит в твердый раствор при более высокой температуре, чем цементит. Людмила Фирмаль

Именно поэтому, например, сталь с 2°/ 0 Вт и −1,2% закаляется водой 760-780°, что дает возможность сверлить отверстия на более мелкой глубине, чем простой углерод. 83. Сталь инструмента У12, чертеж стальной структуры вольфрама. Температура карбида вольфрама практически не растворяется и снижает стабильность аустенита. При закалке при температуре 820-840° значительное количество карбида вольфрама переходит в твердый раствор, и упрочняющее свойство вольфрамовой стали больше, чем у углерода. Критическая скорость упрочнения и твердость закаленной вольфрамовой стали очень сильно зависят от исходной стальной структуры.

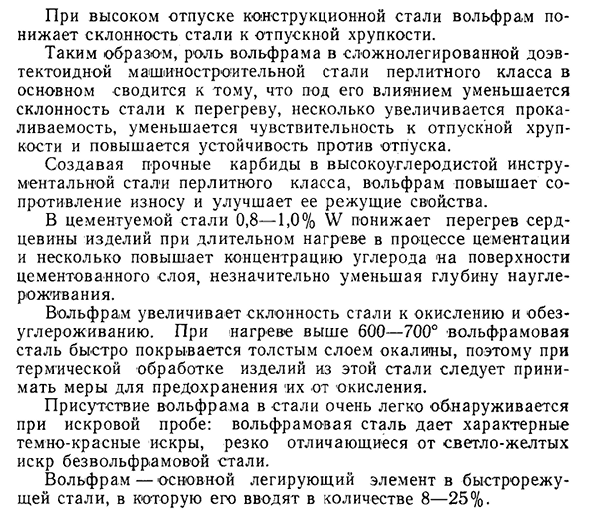

Из-за неправильного отжига или слишком длительного нагрева для закалки в диапазоне 820-820-850°, цементит типа сложного карбида вольфрама изменится в стабильный карбид вольфрама, где температура плавления очень высока. Такие карбиды не переходят в твердый раствор при нормальном нагреве стали во время закалки, поэтому мартенсит обедняется углеродом, а Сталь после закалки имеет низкую твердость. На рисунке 84 показано время нагрева Влияние вольфрама на характеристики плинтусной (карбидной) стали перлитная сталь 173 jtsoo 300. Л \ \ • с-1- 4 6 8С Время нагрева, время Рис.84.

Влияние времени воздействия температуры закалки на твердость стали 0,7% С и 6% Вт Перед закалкой твердость магнитной вольфрамовой стали, в том числе −0,7% C и 6% W, при 850°C через 15 часов эта сталь полностью затвердеет. Это происходит потому, что при нагревании в течение длительного времени весь углерод будет связан — ^и не будет участвовать в упрочнении. При полировке изделий такой структуры нет зеркального блеска, так как на полированной поверхности выступают крупные карбиды, в результате чего получается матовая отделка.

Сталь таких конструкций должна подвергаться корректирующей термообработке, которая нормализуется при температуре выше температуры плавления карбидов (- 1100-1200°).При высоком нагреве стабильный карбид вольфрама переходит в твердый раствор, а при ускоренном охлаждении он не успевает осаждаться(на воздухе).Поэтому, после нормализации, двойной карбид карбида вольфрама образуется. Легко растворяется в аустените. Чем выше содержание углерода в вольфрамовой стали, тем более стабильным должен быть карбид вольфрама и тем он выше Нормализованная температура для структурной коррекции.

Например, в зависимости от содержания углерода сталь 2-3% W нормализуется при следующих температурах: Содержание углерода.%, 。 0.4 0.7 1.0 нормированная температура, ° С1000 1100 1200 Во время термической обработки стали вольфрама, неразрешимый карбид вольфрама предотвращает рост зерна. Поэтому изделия из такой стали можно нагревать, не опасаясь перегрева до высокой температуры. Отпуск закаленной стали повышает стабильность мартенсита и замедляет затвердевание мелкодисперсных карбидов, образующихся при разложении твердого раствора.

Поэтому процесс, происходящий при отпуске, под воздействием вольфрама смещается к высоким температурам, и поэтому вольфрам повышает стойкость стали к отпуску. Из-за высокой температуры отпуска конструкционной стали, вольфрам уменьшает тенденцию стали закалять хрупкость. Таким образом, роль вольфрама в ЭВТЕКТОИДНЫХ конструкционных сталях сложнолегированных марок перлита во многом обусловлена тем, что под его воздействием несколько снижается склонность стали к перегреву, повышается восприимчивость к упрочнению, повышается стойкость к отпуску. Вольфрам, который производит жесткие карбиды в перлитных высокоуглеродистых инструментальных сталях, повышает износостойкость и улучшает режущие свойства.

Читайте также: