Внс 5 сталь характеристики

Обновлено: 18.05.2024

Высоколегированные cтaли. аустенитного класса типа 12х18н10т содержат значительное количество хрома (18%) и никеля (10%) и после закалки имеют аустенитную структуру. Из таких сталей изготовляют детали, при производстве которых требуется высокая технологическая пластичность (стрингеры, патрубки и т. д.). Аустенитные cтaли. характеризуются небольшой прочностью (500-800 МПа) и невысокой работоспособностью при жёстких условиях коррозионного воздействия атмосферы и морской среды.

Стали переходного аустенитно-мартенситного класса (07х16н6 13Х15Н4АМЗ и др.) легированы по сравнению с аустенитными сталями. меньшим количеством никеля (4-7%) и хрома (15-17%). После закалки эти cтaли. имеют преимущественно аустенитную структуру и в таком состоянии характеризуются высокой технологической пластичностью. Упрочнение деталей (до 1200-1700 МПа) достигается после закалки обработкой холодом, при которой происходит переход аустенита низкой прочности в высокопрочный мартенсит. После обработки холодом сохраняется 15-30% остаточного аустенита, что обеспечивает высокую вязкость cтaли. Окончательная термообработка сталей. этого класса - отпуск при температурах 200-450(°)С. Из сталей. переходного класса изготовляют ответственные силовые детали больших сечений, листовые детали сложной формы и т. д.

Коррозионно-стойкие стали переходного класса обладают высокой надёжностью, сопротивлением коррозии под напряжением , хорошей свариваемостью всеми видами сварки ( причём сварные соединения не требуют термической обработки).

Сталь 13Х15Н5АМЗ (ЭП310Ш,ВНС-5) с параметром прочности σв= 1400 . 1600 МПа применяют для изготовления высоконагруженных деталей и сварных узлов. Высокие параметры прочности этой стали обеспечиваются повышенным содержанием углерода и азота, а пластичности и вязкости - наличием в структуре 15 - 20% равномерно распределённого остаточного аустенита. Эту высокопрочную сталь поставляют в виде поковок, штамповок, прутков и горячекатаных листов. Термическая обработка cтaли 13Х15Н5АМЗ (ЭП310Ш,ВНС-5) состоит из закалки при температуре 10700 С, обработки холодом и отпуска при 2000 С или 3500 С. При параметре прочности σв= 1600 МПа после отпуска при температуре 2000 С сталь 13Х15Н5АМЗ (ЭП310Ш,BHC-5) имеет высокие значения вязкости разрушения, ластичности, сопротивления к концентраторам напряжений, в том числе к трещинам при длительно действующих контактах с водой.

Сталь 13Х15Н5АМЗ (ЭП310Ш,ВНС-5) используют для изготовления накаткой высоконагруженных болтов, работающих как на срез, так и на растяжение.

Слабостареющие cтaли. мартенситного класса ( 08х15н5д2т(внс2,эп410у-ш),06х14н6д2мбт(эп817) применяются для изготовления сложных сварных конструкций (лонжероны, рамы) и элементов обшивки, работающих во всех климатических условиях. Эти стали. после закалки имеют мартенситную структуру с некоторым количеством остаточного аустенита. С. подвергаются старению при температурах 410-525(°)С и имеют прочность примерно 1300 МПа, обеспечиваемую легированием углеродом (0,07%) и медью (2%), которая вызывает дисперсионное упрочнение . Низкоуглеродистые стали. хорошо свариваются и не требуют после сварки термической обработки.

Cтали. для деталей двигателя работают при повышенных температурах, сохраняя в этих условиях высокую прочность и хорошее сопротивление окислению поверхности. Жаропрочные стали. мартенситного класса (типа 13х11н2в2мф-ш(эи961ш) легированы такими элементами, как хром, никель, углерод, азот, вольфрам, молибден, ниобий, ванадий, обеспечивающими окалиностойкость, мартенситное состояние матрицы и её карбонитридное упрочнение. Эти cтaли. после закалки подвергают отпуску при 350-720(°)С; работоспособны до температур 550-650(°)С. Для работы при 650-800(°)С применяют высоколегированные аустенитные стали. типа Х12Н20Т3МР, упрочняющиеся при старении.

Все перечисленные стали. используются в авиастроении в деформированном виде.

Сталь марки 13Х15Н4АМЗ-Ш находит свое применение во многих отраслях промышленности, например, в производстве авиационной техники. Речь идет о поковках, которые предназначаются для холодной механической обработки. Из данной марки стали изготавливаются и детали, проходящие в дальнейшем горячую механическую обработку – это прокатки, штамповки, листы.

Сталь 13Х15Н4АМЗ-Ш незаменима в производстве деталей машин, а также жаропрочного крепежа, предназначенного для работы в энергетическом оборудовании. Кроме этого, сталь 13Х15Н4АМЗ-Ш находит свое применение в производстве высоконагруженных болтов методом накатки. Такие болты могут работать как на растяжение, так и на срез.

Марка стали 13Х15Н4АМЗ-Ш относится к легированным сталям с относительно небольшим количеством хрома и никеля (соответственно 15-17% и 4-7%). Рассматриваемая нами сталь относится к аустенитным, а это значит, что она имеет высокую технологическую пластичность.

Кроме хрома и никеля, в химический состав стали входит углерод, кремний, азот, марганец, фосфор, молибден и сера.

Детали из этой стали становятся более прочными после обработки холодом: непрочный аустенит превращается в намного более прочный мартенсит. После процесса обработки остается до 15-30% аустенита, поэтому сталь имеет достаточно высокую вязкость.

Окончательной термической обработкой данных сталей является отпуск при высоких температурах, от 200 до 450 градусов.

ЭП310Ш(13Х15Н4АМ3-Ш)

НАУЧНЫЕ НАПРАВЛЕНИЯ

ЭП817 – кратковременный предел прочности 1350 МПа. Сталь предназначена для изготовления сварных и несварных силовых узлов, длительно работающих при температурах до 300°С во всеклиматических условиях. Сталь не склонна к коррозии под напряжением. Сварные соединения не склонны к межкристаллитной коррозии и коррозии под напряжением. Сталь хорошо сваривается аргоно-дуговой сваркой с присадкой и без присадки, электронно-лучевой сваркой, а также электроконтактными видами сварки. После сварки не требуется последующая термическая обработка.

ВНС-16-1 – кратковременный предел прочности 1275 МПа. Применяется для изготовления сложных паяно-сварных конструкций, работающих до 450 °С .

СН-2А, ВНС-5, ВНС-43 – кратковременный предел прочности 1200–1650 МПа. Обладают высокими вязкостью разрушения, трещиностойкостью, хорошо свариваются всеми видами сварки с обеспечением высокой прочности сварных соединений после термической обработки. Применяются для изготовления крепежа и силовых деталей планера.

ВНС-65 – кратковременный предел прочности 1760 МПа. Сталь переходного аустенито-мартенситного класса предназначена для высоконагруженных силовых, в том числе сварных, деталей планера, работающих при температурах от -70 до +200°С во всеклиматических условиях. Сталь не склонна к межкристаллитной коррозии, хорошо сваривается аргоно-дуговой сваркой с присадкой, а также электронно-лучевой сваркой.

СН-3, СН-3ПН – кратковременный предел прочности >1200 МПа. Применяются для обшивки и деталей внутреннего набора планера.

ВНС-73 – кратковременный предел прочности 1375 МПа. Сталь мартенситного класса предназначена для изготовления сварных и несварных силовых деталей самолетов, длительно работающих при температурах от -70 до +200°С во всеклиматических условиях. Сталь хорошо сваривается автоматической аргоно-дуговой сваркой без присадки (неплавящимся электродом) и ручной аргоно-дуговой сваркой с присадкой. После сварки не требуется обязательная термическая обработка. Сталь не склонна к коррозии под напряжением: σ =980 МПа в условиях камеры солевого тумана (KСТ-35).

ВНС-74 – кратковременный предел прочности 1400–1495 МПа. Сталь мартенситного класса предназначена для изготовления крепежа, получаемого холодной высадкой, эксплуатирующегося во всеклиматических условиях при температурах от -70 до +350°С. Сталь не склонна к коррозии под напряжением в условиях камеры солевого тумана (КСТ-35) и морском климате при приложенном напряжении σ =980 МПа. Обладает хорошей способностью к холодной высадке.

ВНС-72 – кратковременный предел прочности 1750 МПа. Обладает повышенной пластичностью, хорошо сваривается аргоно-дуговой и электронно-лучевой сваркой. Сталь предназначена для изготовления крепежных деталей, силовых деталей планера, в том числе сварных деталей авиационной техники.

ВНС-53 – коррозионностойкая сталь с температурой эксплуатации от -70 до +300°С, обеспечивает высокую технологичность при изготовлении деталей трубопроводных систем (гибка, раскатка, развальцовка). Трубы из стали ВНС-53 с толщиной стенки от 0,5 мм по характеристикам прочности и выносливости в 2 раза превосходят серийные трубы из стали 12Х18Н10Т (используется для серийных деталей).

ВНС9-Ш – кратковременный предел прочности не менее 1470 МПа. Сталь применяется в виде ленты различной толщины для высоконагруженных, ответственных деталей: пластины торсионов, муфт и т. п.

Физико-механические свойства коррозионностойких сталей (средние значения)

Характеристики вязкости разрушения и малоцикловой усталости коррозионностойких сталей

Технологии

Условия эксплуатации современной авиационной и космической техники предопределяют крайне жесткие требования к материалам, из которых ее изготавливают.

Здесь и необходимость достижения высокой прочности конструкции при минимальном удельном весе, габаритах и расходе топлива; обеспечение достаточной надежности и длительного рабочего ресурса при воздействии переменных и значительных силовых нагрузок, чередовании повышенных (до 450 градусов) и пониженных (до -253 градусов) температур, коррозионно-активных сред, различного рода излучений и др.

От качества материала в значительной степени зависит конкурентоспособность летательных аппаратов. Для военной техники важны такие характеристики, как дальность полета, скорость, маневренность, точность, возможность полета в любую погоду, грузоподъемность, обеспеченность производства отечественным сырьем; для гражданской - надежность, пожаробезопасность, комфортность, экологичность и т.д. Причем всего этого нужно добиваться при минимизации затрат на разработку, освоение и эксплуатацию машин.

Из перечисленного ясно: используемые в самолетостроении материалы должны обладать высокой удельной прочностью (ее еще называют весовой эффективностью) и жесткостью, коррозионной стойкостью, сопротивлением усталости , а также трещиностойкостью и рядом других. Конечно, обеспечить все требования один какой-то материал просто не в состоянии, поэтому при изготовлении различных частей летательных аппаратов используют самые подходящие из существующих, или создают новые композиции.

Наибольшее применение в настоящее время нашли алюминиевые сплавы. Из них изготавливают нижние и верхние поверхности крыла и фюзеляжа (здесь необходима прочность в пределах 450-550 МПа), элементы так называемого силового набора - различные ребра жесткости и связующие их шпангоуты, фитинги, балки с пределом прочности 500-600 МПа и т.п. Доля таких материалов в современных самолетах доходит до 50-70%.

Постоянное совершенствование конструкций летательных аппаратов требовало непрерывного повышения прочности и удельной прочности (отношение прочности к плотности материала) при сохранении всех преимуществ сталей. Если в авиации до 1941 г. первый из этих параметров колебался от 800 до 1000 МПа, то сейчас - от 1300 до 2000. Впрочем, сложность проблемы заключается не столько в достижении таких показателей, сколько в обеспечении работоспособности выполненных из соответствующих материалов авиационных конструкций.

Дело в том, что повышение прочности сталей ведет к снижению их пластичности, вязкости, трещиностойкости и т.д. В связи с этим разработчики новых их разновидностей ведут непрерывный поиск компромиссов между повышением прочности и обеспечением надежности. В настоящее время в авиационной технике чаще всего применяют три группы высокопрочных сталей: конструкционные среднелегированные; коррозионностойкие; используемые для изготовления деталей, работающих в тяжелых условиях с повышенным трением и подвергаемых химико-термической обработке.

Но в любом случае появление таких материалов заставило пересмотреть принятые ранее подходы к конструированию и технологии изготовления деталей, так как все перечисленные стали обладают рядом специфических особенностей и существенно отличаются от созданных ранее и имевших среднюю прочность (до 1400 МПа). В частности, оказалось: нарушение технологического цикла их получения может приводить к преждевременному выходу из строя деталей, несмотря на полную доброкачественность металла. При этом очагами разрушения могут быть поверхностные или подповерхностные дефекты, полученные на различных стадиях изготовления полуфабриката, самой детали или конструкции целиком. Потому-то было очень важно разработать четкие организационно-технические мероприятия, включающие инструкции по термической и механической обработке деталей, защите от коррозии, сварке и т.д., что нами и было сделано в начале 60-х годов XX в. Кроме того, существенно изменился и подход к изделиям из высокопрочных сталей; основными требованиями к ним стали минимальная концентрация напряжений и высокая чистота поверхности.

Итак, новые стали заняли свое место в авиастроении, причем в зависимости от предела прочности из них изготавливают разные детали. Скажем, если этот параметр находится в пределах 1600-1800 МПа, то такой металл пригоден для производства силового набора планера (лонжероны, различные балки, рамы, оси и т.д.). А стали ВКС-8 (1800-2000 МПа) и ВКС-9 (1950-2100 МПа) незаменимы при изготовлении крупногабаритных сварных деталей (возможна электроннолучевая и аргонно-дуговая сварка) планера и шасси в машинах Конструкторских бюро им. Сухого, Антонова, Микояна, Камова. Мало того. Стали с пределом прочности выше 1950 МПа с успехом заменяют титановые сплавы, что позволяет при их одинаковой удельной прочности существенно уменьшить затраты на производство.

В последние десятилетия разработан новый класс высокопрочных, или так называемых мартенситностареющих сталей. Их прочность 1450-2500 МПа, они обладают уникальными физико-механическими и технологическими свойствами. Например, благодаря низкому содержанию углерода и азота имеют высокую пластичность, вязкость, сопротивление повторностатическим нагрузкам и коррозионному растрескиванию. Этот материал очень технологичен, т.е. заготовки, выполненные из него, после закалки можно подвергать различным видам холодной обработки давлением (раскатку обечаек, накатку резьбы и т.д.), без затруднений обрабатывать режущим инструментом, а затем повышать в два раза их прочность простой термической обработкой - старением (нагрев и охлаждение на воздухе) при относительно низких температурах.

Перечисленные преимущества мартенситностареющих сталей наиболее полно реализуются при изготовлении деталей сложной формы с малыми допусками (в том числе и прецизионных), подвергаемых химико-термической обработке . Металл такого класса нашел применение в тяжелонагруженных узлах истребителей МиГ-31 и МиГ-29, деталей узла поворота и шасси орбитального космического корабля многоразового использования "Буран" и др.

Дальнейшее развитие самолетостроения выдвинуло очередные требования к материалам. В первую очередь речь идет об истребителях, скорость которых опережает звук в 2,5-3 раза, так как для этого они должны преодолевать тепловой барьер - температуры в 280-300 о С, когда алюминиевые сплавы неприменимы. Мы сумели решить и эту задачу. Предложенные нами высокопрочные коррозионностойкие стали обладают всеми необходимыми качествами: высокой прочностью, пластичностью, вязкостью, высокими технологическими свойствами - их легко штамповать, сваривать. Последнее свойство позволяет обойтись без дальнейшей термообработки, и в результате можно создавать сложные, ажурные конструкции, скажем, несущие баки-кессоны, причем без помощи герметиков и клепки, ранее широко применяемых.

Основным материалом в цельносварных самолетных отсеках сверхзвуковых самолетов серии Ми Г стала коррозионностойкая сталь ВНС-2 с пределом прочности 1250- 1400 МПа. В виде листа и ленты ее применяют для обшивки и внутреннего набора, а также при изготовлении силовых деталей (прутки, поковки и т.д.).

Однако в процессе эксплуатации летательных аппаратов, в которых была использована сталь ВНС-2, выяснилось: она недостаточно пригодна в условиях влажного климата (скажем, Средиземноморья). Дальнейший поиск позволил нам получить новые стали ЭП817 (пруток) и ВНС-41 (лист). По своим механическим характеристикам и технологичности они соответствуют уже проверенной ВНС-2, а за счет новой системы легирования и оптимизации режима упрочняющего старения значительно превосходят ее по коррозионной стойкости, причем это касается как основных деталей, так и сварных соединений.

Наибольшее распространение из материалов этого класса получила сталь ВНС-5 с пределом прочности 1380-1600 МПа. Из нее изготавливают силовые детали планеров МиГ и Су, а также шасси гидросамолета Конструкторского бюро им. Бериева. Применяют ее и в гражданской авиации (широкофюзеляжный самолет Ил-86 и аэробус Ил-96) - при производстве высоконагруженных болтов для крепления двигателя к фюзеляжу

Еще один представитель этого класса металлов - сталь СН-2А с пределом прочности 1100-1300 МПа. Она прекрасно зарекомендовала себя как материал для силовых, в том числе крепежных деталей, а также воздушных и кислородных баллонов, которыми оснащены все виды самолетов, включая морскую авиацию. Важнейшая особенность таких баллонов - при пулевом поражении они не разлетаются на осколки.

Сейчас в авиационной и ракетной технике все большее распространение находит новый вид топлива - водород и его окислитель - жидкий кислород, имеющий температуру - 253 градуса. Для работы в таких условиях в нашем институте разработали специальные высокопрочные коррозионностойкие стали (ВНС-25, ВНС-49, ВНС-59) с пределом прочности 1000-1400 МПа при комнатной температуре и 1700-2100 при 20 К (-253 градуса). Этот металл успешно применяют в различных жидкостно-ракетных двигателях, в частности, в самом мощном из них в мире марки PD-170 конструкции КБ "Энергомаш". Детали из этого материала - корпуса насосов и регуляторов подачи горючего - составляют 50-60% от их массы.

В качестве конструкционных материалов, а также для изготовления деталей редукторов и агрегатов, подвергаемых химико-термической обработке, ныне широко применяют среднелегированные и коррозионно-стойкие стали. Объясняется это тем, что в результате долгих изысканий удалось предложить технологию, обеспечивающую сочетание необходимых свойств поверхностного слоя изделия (высокие твердость, износостойкость, сопротивление усталости) и его сердцевины (пластичность, вязкость, технологичность и др.). Так, для тяжелонагруженных, крупномодульных шестерен редукторов разработана сталь ВКС-7 с карбонитридным упрочнением, обеспечивающая после химико-термической обработки глубину упрочняющего слоя до 2,5 мм и твердость больше 60 HRC, что обеспечивает высокую контактную выносливость при рабочих температурах до 250С (пока таких аналогов нет).

Отдельный разговор о вертолетах. Для них в нашем институте создана высокопрочная (до 1300 МПа), износостойкая, теплопрочная сталь ВКС-10. В отличие от серийных отечественных и зарубежных аналогов, работающих при температуре до 250 градусов, она выдерживает 450 градусов. Ее применение обеспечивает передачу больших крутящихся моментов, при которых в зоне контакта зубьев происходит локальное повышение температуры, и даже при нарушении подачи масла работа редуктора может продолжаться в течение 2 ч без аварии.

Все вышесказанное свидетельствует: в авиастроении сталь традиционно остается основным материалом, хотя и она, как, впрочем, и другие творения рук человеческих, требует дальнейшего совершенствования.

Сопротивление усталости характеризуется пределом выносливости - наибольшим напряжением, которое может выдержать материал без разрушения при заданном числе циклических воздействий.

Член-корреспондент РАН Е. М. КАБЛОВ, генеральный директор ГНЦ РФ Государственного предприятия "ВИАМ", доктор технических наук А. Ф. ПЕТРАКОВ, главный научный сотрудник того же центра

Внс 5 сталь характеристики

В статье приведены данные по разработке режима термической обработки конструкционной стали переходного аустенитно-мартенситного класса 13Х15Н4АМ3. Рассмотрено влияние режимов закалки на механические свойства с последующей обработкой холодом и отпуском, а также представлены литературные данные по исследованию зависимостей механических свойств от температур отпуска и обработки холодом при фиксированной температуре закалки. Производилось исследование зависимости предела прочности и ударной вязкости от температуры закалки с последующей обработкой холодом при температуре -70 0С 2 ч. и отпуском при температуре 2000С–3500С 1 в течение 1 часа. По полученным данным была установлена оптимальная температура закалки, после которой достигается наилучшее сочетание предела прочности и ударной вязкости. Было произведено металлографическое исследование образцов, после выбранного режима термической обработки.

1. Братухин А.Г., Гурвич Л.Я. Коррозионная стойкость высокопрочных нержавеющих сталей. – М.: Авиатехинформ, 1999. – 208 с.

2. Гаврилов Г. Н. Особенности термической обработки стали 13Х15Н4АМ3 / Г. Н. Гаврилов, Строганов Г. Б., Григорьев В. М., Братухин А. Г., Плакидин А. Д. // Митом. – 1972. – № 7. – С. 66-67.

4. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах: ГОСТ 9454– 78. – М.: Изд-во стандартов, 1978. – 12 с.

Высокопрочная сталь переходного аустенитно-мартенситного класса 13Х15Н4АМ3 обладает хорошим сочетанием прочности, ударной вязкости и пластичности.

За счёт изменения режимов термической обработки в структуре стали изменяется соотношение фаз, что позволяет получать изделия с заданными характеристиками прочности и вязкости [6].

Сталь 13Х15Н4АМ3 подвергают закалке от 1070±10°С, после которой структура состоит из мартенсита и аустенита. С целью увеличения мартенситной доли в структуре стали, изделия подвергают обработке холодом (-50 °С, 4ч или -70 °С, 2 ч), после которой проводят отпуск (старение).

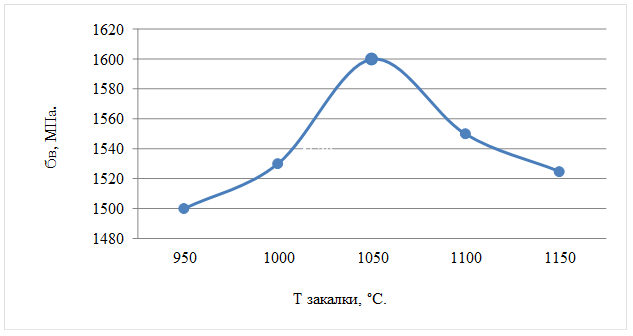

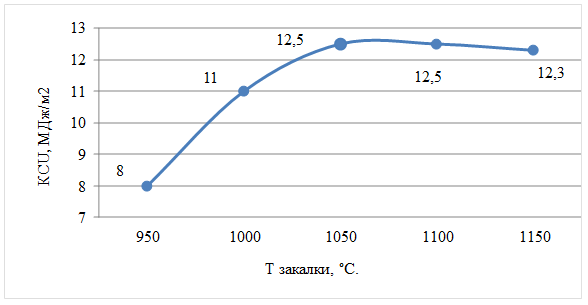

В процессе определения оптимальной температуры закалки образцы из стали 13Х15Н4АМ3 закаливались от температур 950 0С, 1000 0С, 1050 0С, 1100 0С, 1150 0С, с последующей обработкой холодом при -70 0С в течение 2 ч. и отпуском при температуре 200–350 0С в течение 1 ч. После проведения термической обработки производились механические испытания с определением прочности и ударной вязкости [4,5]. Результаты испытаний приведены на рисунках 1 и 2.

Рис. 1. Зависимость предела прочности стали 13Х15Н4АМ3 от температуры закалки, с последующей обработкой холодом при -70°С в течении 4 ч. в и отпуском при 350 °С, 1 ч.

Рис. 2 - Зависимость ударной вязкости стали 13Х15Н4АМ3 от температуры закалки, с последующей обработкой холодом при -70°Св течение 4 ч. и отпуском при 350 °С, 1 ч.

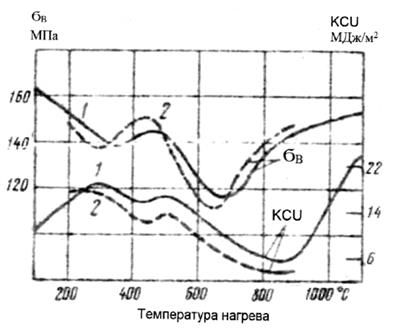

Из анализа зависимости механических свойств от температуры отпуска и температур более высокого нагрева видно (рис 3), что нагрев до 200°–450°С, особенно для случая выдержки в течение 5 ч, обеспечивает уровень прочности ?В=1500 – 1600 МПа, однако после отпуска при 450 °С сталь становится более хрупкой, т. к. снижается ударная вязкость [2].

Рис. 3. Влияние температуры отпуска на механические свойства:

1 – время выдержки 1 ч; 2 – время выдержки 5 ч;

Термообработка: закалка с 1070°С, + обработка холодом (-70°) -2 ч отпуск

Отказ от старения при 450 °С, при которой наблюдается максимальное значение прочности, и выбор температуры 350 °С вместо 200 °С, обусловленный соображениями сохранения необходимой теплопрочности деталей, вызвал естественное снижение предела прочности до 1400±10МПа.

Этот уровень в большинстве случаев не удовлетворяет предъявляемым к конструкции требованиям. Поэтому были предприняты попытки повысить его путем изменения других операций термической обработки, но с сохранением температуры 350 °С.

Проблема получения необходимых механических свойств в этом случае принципиально может решаться следующим образом:

— понижением температуры нормализации;

— понижением температуры и увеличением времени при обработке холодом.

Первый, наиболее приемлемый в технологическом отношении, фактор повышения прочности отпадает из-за недопустимости образования в большом количестве карбидных сеток по границам зерен.

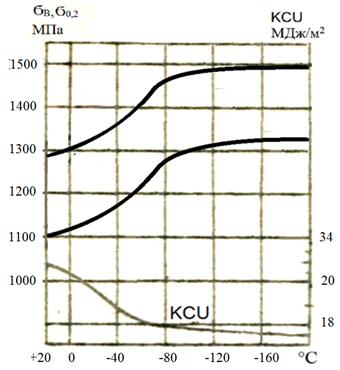

При исследовании установлено, что понижение температуры обработки холодом не дает желаемого результата, так как процесс упрочнения при обработке холодом практически стабилизируется при температуре -80 °С. Максимальный перепад предела прочности, полученный обработкой при -70 ° и -190 °С, составляет 40–50МПа (рис. 4).

Рис. 4. Зависимость механических свойств от температуры обработки холодом.

Термообработка по режиму: Закалка от 1070 °С + обработка холодом в течении 2 ч + отпуск при 350°С, 1 ч.

Приведенная зависимость получена по результатам испытаний образцов 20 промышленных плавок. Увеличение времени выдержки при обработке холодом малоэффективно, так как после 4–5 ч выдержки количество мартенситной фазы достигает максимального значения и остается на одном уровне даже после выдержки в течение 12 ч. и более.

Таким образом, основным фактором, способным повлиять на конечное значение прочности, является температура отпуска. Строгое соблюдение установленного режима термической обработки: закалка от 1070 °С+обработка холодом при -50° в течении 4 ч или при -70°С- 2ч + отпуск при 200 - 350°С – обеспечивает во всех случаях получение высоких пластических свойств (Ψ≥55 %, δ≥15 %, КСU≥12 МДж/м2), структурной однородности металла и определенной корреляционной зависимости между твердостью и фактической прочностью в интервале 1400-1600 МПа.

Наиболее целесообразной температурой отпуска является интервал 200–350 °С; выбор крайних или средних значений зависитот требуемой эксплуатационной теплостойкости каждой конкретной детали и узла. При этом следует учитывать, что повышение рабочей температуры детали, предварительно отпущенной при 200°С, до 250-350°С приводит к естественному снижению прочности: в случае кратковременного одноразового нагрева - с 1550 до 1460 МПа и после нагрева в течение 5 ч и более – до 1400±10 МПа [3].

Закалка деталей от температур ниже 1070 °С приводит к неполному растворению карбидной фазы, образующейся по границам зёрен, при предварительной термической обработке, обеспечивающей улучшенную механообрабатываемость. Установлено, что для полного растворения карбидной фазы время прогрева при закалке должно составлять 0,8 мин на 1 мм толщины детали + 25 мин. При толщинах более 35 мин. время выдержки следует увеличивать на 10–15 мин. Замедление скорости охлаждения в процессе закалки в интервале температур 900–700 °С приводит к выпадению по границам аустенитных зёрен карбидной фазы, что резко уменьшает пластичность, ударную вязкость и коррозионную стойкость стали.

Поэтому детали при закалке необходимо охлаждать в воде с возможным подстуживанием на воздухе, в течение не более 1,0–1,5 мин., во время переноса из печи в закалочную ванну. Возникшая при закалке небольшая деформация деталей легко исправляется правкой методом статического нагружения.

Применение высокой температуры нагрева при закалке вызывает необходимость применения защиты поверхности деталей от образования окалины, обезуглероживания поверхностного слоя металла и потери легирующих элементов на поверхности металла. Такие отрицательные процессы вызывают необходимость принятия защитных мер, предотвращающих или снижающих высокотемпературное взаимодействие сплавов с кислородом. К таким мерам относится создание защитной газовой атмосферы в печном пространстве и проведение термической обработки в атмосфере защитного генеративного газа (Nx-газа) или в атмосфере смеси генеративного и природного газа.

В данной работе для стали ВНС-5 наиболее рационально использование защитной обмазки состоящей из стеклопорошка, шамотной глины и талька. Тальк служит для устранения хрупкости, возникающей после обсушивания изделия с нанесённой обмазкой. Данная обмазка позволяет защитить изделие от окисления, обезуглероживания и потери легирующих элементов.

На поверхности отожженных деталей, находящихся в структурно неоднородном и коррозионно не устойчивом состоянии, при длительном хранении в условиях, не обеспечивающих защиты от попадания влаги, происходит медленное коррозионное разрушение поверхности. Начинается оно с участков скопления карбидных включений на поверхности деталей.

Такие разрыхленные очаги в металле, взаимодействуя с эмалью, разрушают ее и, интенсивно увеличиваясь в размерах, дают поверхностные раковины и язвы при нагреве под закалку. При этом на поверхности термически обработанных деталей видны неглубокие, точечные или размытые углубления.

Для исключения образования на поверхности дефектов типа раковин и язв при хранении деталей в отожженном состоянии должно быть исключено попадание влаги или контакт с влажной атмосферой. С этой целью в помещениях, предназначенных для длительного хранения сталей, содержащих неравновесные фазы, размещают абсорбирующие материалы, впитывающие влагу. Ещё более надёжным и дорогостоящим решением может быть использование воздухоосушительных аппаратов [1].

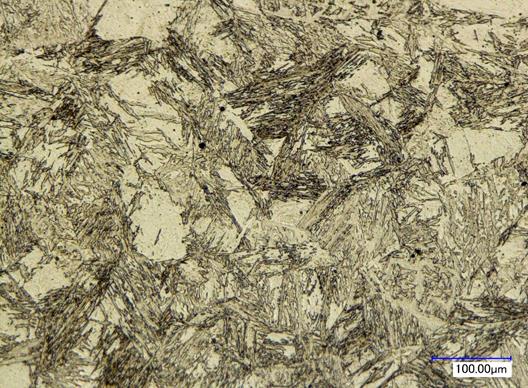

По представленным выше результатам исследования установлено, что оптимальной температурой закалки с последующей обработкой холодом и отпуском является 1070 0С, при которой значения ударной вязкости и предела прочности достигают наиболее высоких значений: ?В = 1580 МПа, КСU=12,5 МДж/м2. На рисунке 5 представлена фотография микроструктуры стали 13Х15Н4АМ3, полученная после выбранного, оптимального режима термообработки.

Рис. 5. Микроструктура стали 13Х15Н4АМ3 после термообработки по режиму:

Закалка с 1070 °С, обработка холодом 4 ч. при -70 °Си отпуск 1 ч. при 350 °С, Увеличение х200

1. Наилучшее сочетание механических свойств стали 13Х15Н4АМ3: ?В = 1580 МПа, КСU=12,5 МДж/м2, было достигнуто при термической обработке по режиму: закалка с температуры 1070±10 °С с последующей обработкой холодом 4 ч. при -70 °С и отпуском 1 ч. при 350 °С.

2. С помощью микроанализа в стали ВНС-5 были выявлены следующие фазы: Мартенсит, количество которого достигает 75 . 80 %, что было определено методом сравнения с эталоном микроструктуры стали 13Х15Н4АМ3, остаточный аустенит в количестве 15–20 %. Мартенсит обеспечивает в стали высокую прочность, а остаточный аустенит придаёт пластичность.

Рецензенты:

Пачурин Г.В., д. т. н., профессор, заведующий кафедрой «Производственная безопасность и экология», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Михаленко М.Г., д.т.н., профессор, директор «Института физико-химических технологий и материаловедения», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Читайте также: