Высокоуглеродистая нержавеющая сталь марки

Обновлено: 02.05.2024

Железный век начался в IX—VII веках до нашей эры и продолжался до I века нашей эры. Затем в Китае осваивают примитивное производство чугуна — сплава железа с углеродом. В Европе и России производство чугуна начинается лишь в 14-м и 16-м веках соответственно. А производство более-менее качественной высокоуглеродистой стали стало возможно только в последние 200 лет.

Сначала повсеместно использовалась мягкая сталь. До появления высокоуглеродистой стали, клинки оружия специально делались толще, для увеличения прочности, а кромку приходилось часто затачивать. Для тех, кто работал в полевых условиях, точильный камень был обязателен для повседневного ношения. Нельзя было рассчитывать на то, что клинок будет оставаться острым в течение длительного времени.

Высокоуглеродистая сталь была первым типом стали, которая действительно обладала рядом серьезных преимуществ. Это сильно повлияло как на конструкцию инструментов, так и на их использование. Армии, получившие доступ к высокоуглеродистой стали, обладали значительным преимуществом над врагами, которые еще не получили подобную сталь. Углеродистая сталь существенно изменила сталелитейный мир.

Ранним примером высокоуглеродистой стали была знаменитая дамасская сталь. Производство дамаска было серьезным секретом, передаваемым от мастера к ученику. В конце концов секрет истинной дамасской стали был утерян примерно в 1750 году. Об этом мы поговорим в другой раз.

Конечно, с тех пор люди разработали не только дамаск, но и научились использовать другие методы создания высокоуглеродистой стали.

Создание меча из дамасской стали в Сирии

Что такое высокоуглеродистая сталь?

Углеродистая сталь — это сплав железа и углерода. Технически сталь становится высокоуглеродистой, когда содержание углерода превышает 0,55%. Содержание углерода может достигать 3,4%, но это сложнее и дороже в производстве. Поэтому, чаще всего высокоуглеродистая сталь будет содержать от 0,55 до 1% углерода.

Исторически, словосочетание «высокоуглеродистая сталь» использовалось специально для обозначения НЕ нержавеющей стали с высоким содержанием углерода. Однако, современные нержавеющие стали могут иметь такой же процент содержания углерода, что и не нержавеющая сталь. Сегодня в ножевой промышленности почти вся сталь является высокоуглеродистой, за исключением некоторых случаев, например метательных ножей. По сей день многие люди используют термин «высокоуглеродистая сталь» для обозначения не нержавеющей стали, поэтому важно уметь определить термины при обсуждении типов стали.

Высокоуглеродистая НЕ нержавеющая сталь

Как мы упомянули выше, высокоуглеродистая сталь содержит железо и не менее 0,55% углерода. Другие металлы могут быть добавлены для улучшения различных свойств. Обратная сторона углеродистой стали в том, что она очень уязвима для ржавчины — поэтому многие клинки из подобной стали имеют специальные покрытия, предотвращающие ржавчину. Если не обеспечивать ножам с такой сталью должного ухода, ржавчина может испортить клинок и полностью разъесть сталь.

История нержавеющей стали

На протяжении 1800-х годов ученые и промышленники из Великобритании, Франции и Германии вносили свой вклад в разработку нержавеющей стали. Наблюдения и эксперименты ради возможного улучшения стали были отмечены еще в 1820 году, учеными Майклом Фарадеем и Пьером Бертье. Они отметили способность сплава хрома с железом сопротивляться кислотной коррозии. Поскольку учёные ещё не знали о роли низкого содержания углерода, они не смогли получить сплав с высоким содержанием хрома.

Одну из наиболее заметных ролей в этом сыграл Гарри Брирли из английского города Шеффилда. Это неудивительно, поскольку в Шеффилде с шестнадцатого века производили столовые приборы. Брирли был назначен ведущим исследователем в лабораториях Брауна Ферта в 1908 году, и где-то между 1910 и 1914 годами он создал сталь с таким количеством хрома, что она могла считаться нержавеющей. Дата варьируется от источника к источнику.

Гарри Брирли

Изначально Брирли назвал этот сплав его Rustless Steel, но его коллега Эрнест Стюарт предложил Stainless Steel, и это название прижилось.

Эта сталь использовалась для изготовления столовых ножей, которые не должны ржаветь. К сожалению, хотя ножи и были устойчивы к ржавчине, они не резали так хорошо, как можно было бы надеяться. И Брирли вскоре заработал репутацию изобретателя «ножа, который не режет». Этот сплав использовался для изготовления столовых ножей 50 лет, прежде чем металлурги научились делать нержавеющую сталь, которая удерживала бы кромку острой достаточно долго.

Только в 60-х годах прошлого века высокоуглеродистую нержавеющую сталь начали использовать при производстве швейцарских армейских ножей. Вскоре за ними последовала американская компания Schrade, а затем и все остальные компании по производству ножей в Соединенных Штатах.

Со временем, познания человечества о химии и химических связях увеличились, изобрели лучшие микроскопы, мы начали лучше понимать сталь. Металлургия значительно улучшилась за последние несколько десятилетий. И теперь стало возможно создание фантастических высокоуглеродистых и при этом нержавеющих сталей, которые отлично держат режущую кромку.

Высокоуглеродистая нержавеющая сталь

Исследования показали, что когда в стали содержится не менее 10% хрома (Cr), это защищает сталь от коррозии. Свободный хром притягивается и соединяется с молекулами кислорода, образуя защитный слой на поверхности стали. Этот слой предотвращает взаимодействие кислорода (O) с железом (Fe) с образованием ржавчины (Fe2O). К счастью, этот слой самовосстанавливается при появлении царапин, порезов или вмятин. Нержавеющая сталь также устойчива к коррозии при взаимодействии со многими кислотами. Более подробно об этом мы писали в отдельной статье.

Основные проблемы, с которыми сталкиваются производители при изготовлении высокоуглеродистой нержавеющей стали — это содержание углерода, отпуск и содержание хрома. Содержание углерода упрочняет сталь, поэтому при добавлении слишком большого количества сплав становится хрупким. Если производители используют слишком мало углерода, его недостаточно для упрочнения стали. Содержание хрома также может иметь огромное влияние на конечный продукт. Хром притягивается к углероду, а это означает, что углерод может "украсть" хром из общего сплава. Когда это происходит, клинок становится менее устойчивым к коррозии, чем должен быть. Неправильные закалка и отпуск также могут сделать клинок очень хрупким. Высокоуглеродистая нержавеющая сталь обычно имеет довольно низкую устойчивость к нагреванию и может стать слишком хрупкой для использования.

Высокоуглеродистая нержавеющая сталь — это сплав, содержащий железо, не менее 0,55% углерода и не менее 13% хрома. Это делает, например, сталь D2 технически не нержавеющей сталью, поскольку она обычно содержит от 11% до чуть менее 13% хрома.

Заключение

Бывает так, что люди покупают нож из углеродистой нержавеющей стали, а через две недели приносят его обратно, потому что клинок покрылся пятнами после нарезки фруктов, или нож оставили (конечно ненадолго и случайно) в воде, а он почему-то(!) начал ржаветь.

Для разных работ существуют разные стали. Не стоит после покупки любого ножа из нержавеющей стали обкладывать клинок дольками лимона, потом на ночь оставлять в раковине, а затем искренне удивляться - почему нож ржавый, ведь сталь нержавеющая! Если вы, например, большое количество времени проводите на море, вам следует присмотреться к ножам из стали H1.

Стали с высоким содержанием углерода требуют должного ухода - это факт. Но при этом, клинки с такими сталями гораздо медленнее тупятся и имеют более агрессивный рез. Каждый сам решает для себя, что ему важно.

В нашем разделе посвященном ножам, есть специальный фильтр - материал клинка, где вы можете выбрать нужную вам сталь и даже прочитать её описание, нажав на маленький знак вопроса.

Выплавка и применение высокоуглеродистой стали

Любая сталь — это сплав. В основном он состоит из железа и углерода (обозначается буквой С), и в него могут добавляться различные легирующие элементы, влияющие на физические свойства конечного продукта. Сталь может быть высоко- и низколегированная, особого назначения, кипящая, спокойная и полуспокойная. Бывает мало- средне- и высокоуглеродистая сталь, разделение зависит от количества углерода в их составе. При повышенном количестве углерода, сталь является высокоуглеродистой.

Высокоуглеродистая сталь

От содержания углерода в составе зависят характеристики стали. Он может содержаться в сплаве в количестве от 0,02 до 2,14%. К высокоуглеродистым относятся стали, где количество углерода более или равно показателю 0,6 %. С увеличением количества углерода в составе стали, увеличивается содержание цементита, а феррита уменьшается. Металл становится более твердым и прочным, но теряет пластичность. Такая закономерность применима для стали с содержанием углерода не более 1 %. Если же его процент в составе повышается, то формируется сетка вторичного цементита, что приводит к снижению прочности.

- Водороду.

- Азоту.

- Кислороду.

- Кремнию.

- Марганцу.

- Фосфору.

- Сере.

Присутствие данных элементов объясняется методом, которым выплавлялась сталь: кислородно-конвертерным, мартеновским или вакуумным. Углерод же добавляется в сплав намеренно, при его низких исходных показателях. Наличие марганца в стали увеличивает ее прокаливаемость, значительно повышает прочность и износостойкость, устраняет вредное влияние серы, из-за большого количества которой при ковке металл образует трещины. Поэтому марганец присутствует практически во всех типах стали.

При повышении в составе металла углерода меняются и другие свойства сплава. Снижается его ковкость и увеличивается электрическое сопротивление. При очень высоком содержании углерода металл становится хрупким. Не случайно, при содержании углерода в составе более 2,4%, металлические сплавы относят к чугунам. Эти материалы хуже прочих обрабатываются резанием и давлением, у них снижен показатель жидкотекучести. По этой причине конструкционные изделия и детали из такой стали не изготавливают. Она применяется для производства деталей методом отливки, также из такой стали изготавливают проволоку, которую обрабатывают методом штамповки.

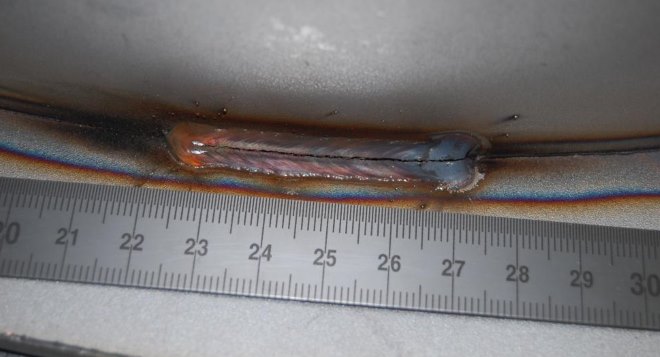

Сварка

Способом сварки изделия из высокоуглеродистой стали стараются не соединять. Из-за повышенной температуры в сварном шве и зоне вокруг него возникают трещины, из состава стали выжигается углерод и в области сварки появляются закаленные сегменты, металл становится пористым. В связи с такими особенностями сварочных работ, выполнять их с этим видом стали стоит при крайней необходимости или ремонтных работах. При этом нужно пользоваться электродами с невысокой тепловой мощностью. Сварочная дуга должна быть не окислительного, а восстановительного типа. Отрицательных эффектов сварки можно избежать если предварительно прогреть соединяемые детали до 200-250 градусов.

Маркировка

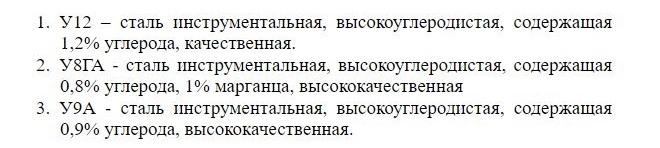

- Буква «У» в начале маркировки обозначает содержание углерода в пределах 0,75%, сталь относящуюся к категории инструментальных, цифры, располагающиеся после буквы означают содержание в стали углерода в десятых долях процента.

- «А» в составе маркировки указывает что сплав относится к категории высококачественных сталей.

- «Ш» означает, что сталь высокого качества.

- Буквы «сп», «пс» и «кп» присутствующие в маркировке обозначают степень раскисления стали, спокойный, полуспокойный и кипящий соответственно.

- «Г» означает наличие в сплаве марганца в количестве 0,8% и более.

Маркировка стали дает возможность узнать полную информацию о конкретном виде стали, по характеристикам можно точно подобрать металл для своих целей.

Использование

- Высокопрочной проволоки.

- Стальной дроби, использующейся для абразивной обработки материалов (рубленой, литой, колотой).

- Тросов.

- Штоков.

- Пружин.

- Режущих инструментов.

- Деталей землеройных и сельскохозяйственных машин.

Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость деталей:

- Валов.

- Зубчатых колес.

- Осей.

- Гаек.

- Болтов.

- Напильников.

Прочие детали, в процессе эксплуатации испытывающие трение.

Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, используют для изготовления подшипников.

Инструментальную сталь повышенного качества широко применяют при производстве металлообрабатывающих инструментов особой твердости: резцов, зенковок, сверл.

Информацию по всем углеродистым металлам можно найти в различных ГОСТ. Как правило, в первую очередь специалисты обращаются к стандартам № 1050 от 1988 и № 380 от 2005 годов, в которых по отдельным позициям есть сноски на иные нормативные документы.

Высокоуглеродистая нержавеющая сталь

Если объединить высокоуглеродистую и нержавеющую сталь для получения высококачественной углеродистой нержавеющей стали, то состав такого металла возьмет лучшее из каждого сплава. Эта сталь устойчива к ржавчине или окрашиванию и она очень твердая. Как правило, этот сплав считается сплавом из высококачественной нержавеющей стали.

Углеродистая нержавеющая сталь имеет хороший край при заточке, и этот твердый металл очень подходит для изготовления ножей. Нож из высокоуглеродистой нержавеющей стали хорошо и долго держит заточку, не темнеет, не впитывает посторонние запахи от приготовляемых продуктов. В нем удачно сочетаются положительные стороны нержавеющей и высокоуглеродистой стали и нивелированы недостатки каждой из них.

Изготовление

Изготовлением металлов и их сплавов занимается металлургическая промышленность. Процесс получения высокоуглеродистой стали — это переплавка чугуна с уменьшением в составе количества серы и фосфора и регулировкой содержания углерода до требуемых концентраций. Различные методы проведения таких процессов позволяют выделить различные виды плавки.

Кислородно-конвертерный способ

Это вид обработки, при котором расплавленный чугун продувается воздухом (бессемеровский метод) или чистым кислородом. При таком способе углерод окисляется и выгорает из сплава, в результате чего чугун постепенно становится сталью.

Бессемеровский метод выплавки стали сейчас не используется из-за невысокого качества получаемого сплава, который в процессе производства насыщался газами и не освобождался от серы и фосфора. Сталь получается прочной, но склонной к быстрому старению.

Мартеновский способ

Это метод, при котором углерод из чугуна выжигается не только с помощью кислорода, но и за счет добавления железной руды и заржавевших металлических изделий. Этот процесс происходит в огромных печах, куда подается горячий воздух и горючий газ. Размер ванн для расплавления первоначальных ингредиентов в таких печах очень велик, они вмещают до 500 тонн жидкого металла. Температура в плавильной ванне достигает 1700 градусов и поддерживается на этом уровне. Выжигание углерода вначале идет под воздействием кислорода, присутствующего в повышенном количестве в горючих газах, а затем посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые удаляются и сталь приобретает требуемые по качеству свойства. Плавка стали происходит в течение 7 часов, за это время возможна регуляция состава добавлением нужных руд или металлического лома.

Электротермический (вакуумный)способ

Он позволяет выплавить качественную сталь с минимальным количеством посторонних добавок. Преобразование первоначального сырья в сталь происходит в вакуумной среде, без доступа воздуха, из-за чего этим способом изготавливаются металлы намного качественнее, чем при других видах плавки. Благодаря улучшенным свойствам этой стали, удается изготовить жаростойкие и инструментальные сплавы. Стоимость такого вида обработки металлов дороже, поэтому таким способом изготовления сплавов пользуются в случае технологической необходимости изготовления высококачественного изделия. Для того, чтобы удешевить процесс, используют специальный ковш, который помещают внутрь вакуумной печи и разогревают.

Заключение

Зная и применяя специфические характеристики высокоуглеродистых сталей, их используют в различных отраслях промышленности. Изучение таких свойств и специфики отличий позволит безошибочно использовать требуемый материал.

Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка

Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности. Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Производство высокоуглеродистой стали

Особенности материала

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы. Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод. Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

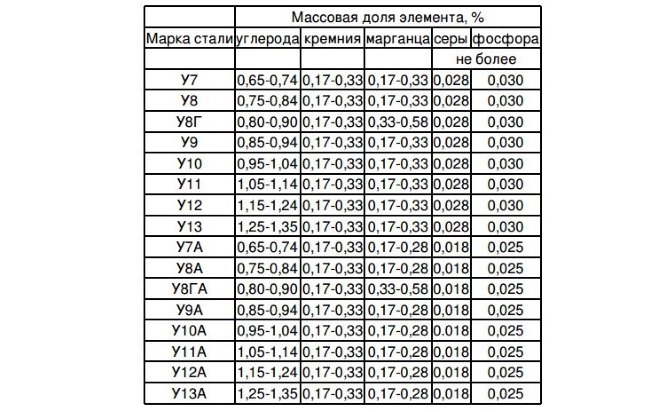

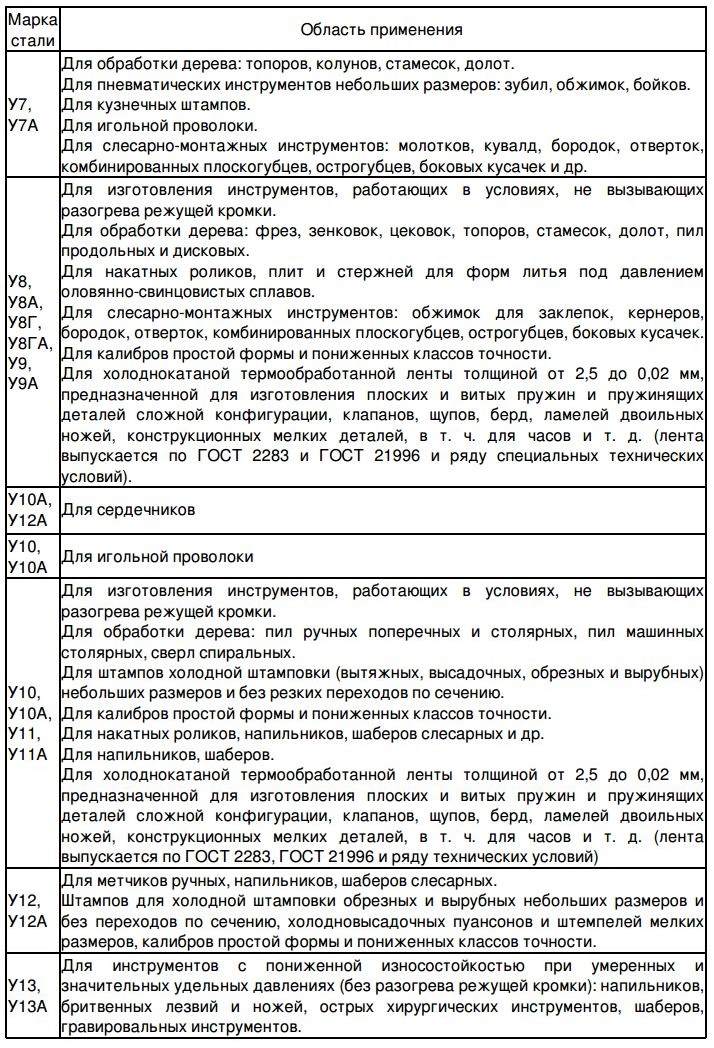

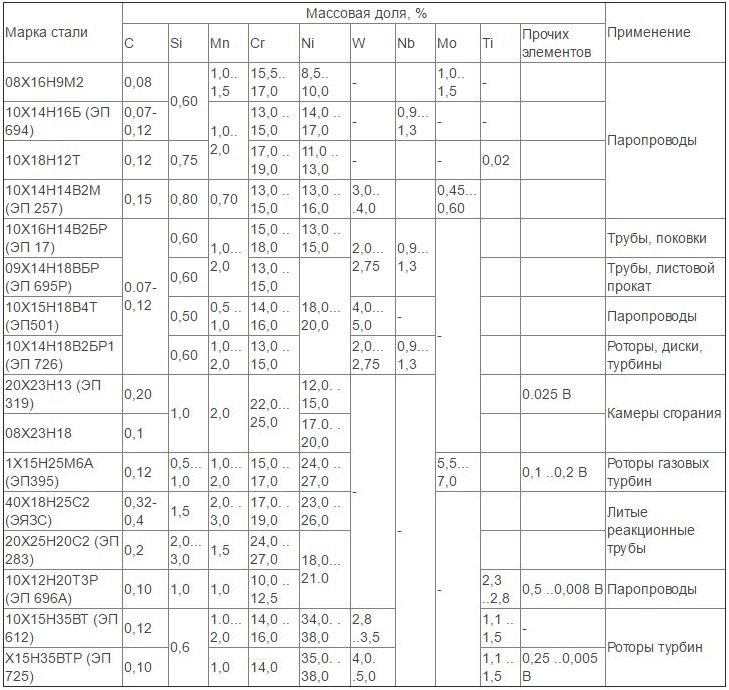

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины. Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа. Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к дефектам сварочного шва

Применение сталей высокоуглеродистого типа

Углерод, содержащийся в составе любых стальных сплавов, оказывает серьезное влияние на их качественные и механические характеристики. Чем больше данного элемента содержится в стали, тем больше в ее составе цементита и меньше — феррита. Цементит, как известно, оказывает положительное влияние на твердость и прочность материала, но негативно отражается на его пластичности. Данная закономерность характерна для стальных сплавов, в которых количество углерода не превышает 1%. При превышении в составе стального сплава содержания данного элемента выше указанного предела в его структуре формируется сетка вторичного цементита, что приводит к снижению его прочностных характеристик.

При увеличении содержания углерода в составе стали происходят изменения и с рядом других характеристик данного материала. Так, снижается ее ударная вязкость, а электрическое сопротивление повышается. У стальных сплавов при увеличении в их составе содержания углерода повышается показатель температуры, при которой материал переходит от вязкого разрушения к хрупкому. У высокоуглеродистых сталей по причине особенностей их внутренней структуры снижен показатель их жидкотекучести, такие материалы хуже остальных обрабатываются резанием и давлением. Между тем стали высокоуглеродистого типа используются для производства различных изделий методом литья, из них производят проволоку, обрабатывают данный материал методом штамповки. Применения сварочных операций для изделий из сталей данных марок стараются избегать, так как они затруднены и не позволяют получать надежные и прочные соединения.

Назначение углеродистых сталей различных марок

Маркировка материала

Маркировка высокоуглеродистых стальных сплавов, как и сталей любых других марок, позволяет точно определить их химический состав, получить представление о характеристиках материала и, соответственно, правильно подобрать его для реализации тех или иных целей.

Маркировка, которую наносят на поверхность высокоуглеродистой стали несмываемой краской, включает в себя как буквенные, так и числовые значения, по которым можно узнать следующую информацию о представленном сплаве:

- тип и количество содержащихся легирующих элементов;

- качественные характеристики рассматриваемого материала;

- степень раскисления металла;

- и другие.

Примеры расшифровки маркировки

На качественные характеристики высокоуглеродистых сталей кроме углерода серьезное влияние оказывает такой элемент, как марганец. Данный элемент, в частности, отвечает за такие характеристики, как:

- прочность;

- прокаливаемость;

- износостойкость.

Марганец по причине своего значительного влияния на свойства стального сплава присутствует в составе практически каждой марки стали. В том случае, если данного элемента в стали содержится более 0,8%, то в ее маркировке после обозначения количества углерода присутствует буква «Г».

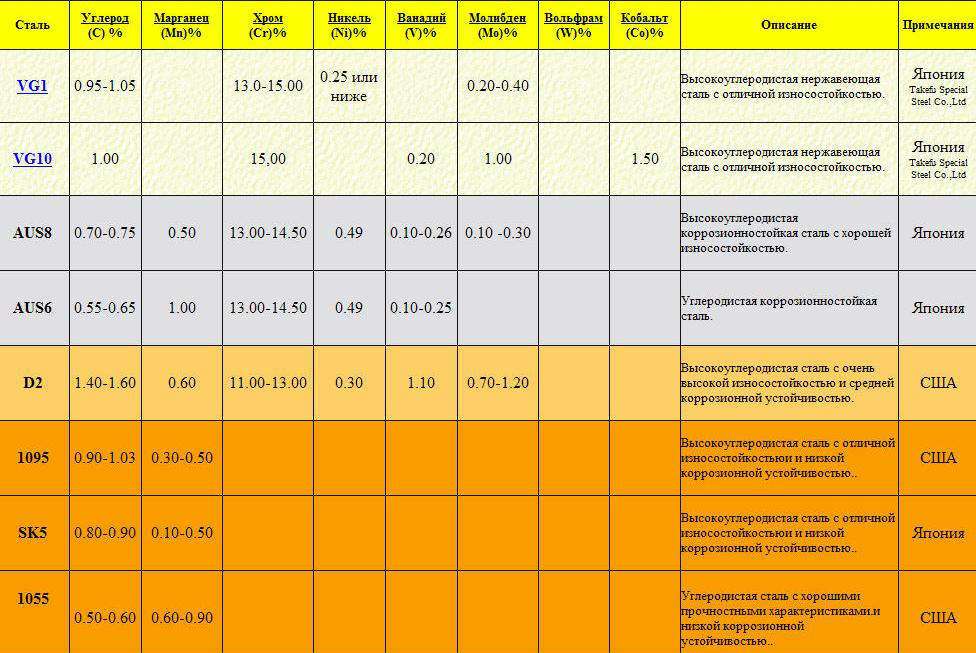

Высокоуглеродистые стали импортного производства (нажмите для увеличения)

Стальные сплавы, относящиеся к категории инструментальных, которые характеризуются содержанием углерода в пределах 0,75%, легко узнать по букве «У», располагающейся в самом начале их маркировки. Цифры, стоящие в маркировке таких сталей после данной буквы, говорят о содержании в них углерода в десятых долях процента.

Маркировка стальных сплавов, относящихся к категории высокоуглеродистых, имеет еще ряд характерных особенностей, к которым следует отнести:

- наличие в маркировке буквы «А», если высокоуглеродистый сплав относится к категории высококачественных сталей;

- буква «Ш» в маркировке таких сталей говорит о том, что перед вами марка, отличающаяся особо высоким качеством;

- буквы «сп», «пс» и «кп», присутствующие в маркировке, позволяют определить степень раскисления (спокойный, полуспокойный и кипящий, соответственно).

Таким образом, маркировка сталей данной категории позволяет получить практически всю информацию, которая необходима потребителям таких сплавов при выборе их марок.

Нержавеющая сталь: состав, свойства, марки, маркировка

Высокая популярность такого материала, как нержавеющая сталь, объясняется ее уникальными характеристиками, которыми не обладают обычные углеродистые стальные сплавы. Благодаря большому разнообразию марок нержавеющих сталей, представленных на современном рынке, их можно подбирать для успешного решения технологических задач различного характера.

Внешний вид сооружений из нержавеющей стали не изменяется на протяжении всего срока эксплуатации

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Наделить обычные стальные сплавы уникальными характеристиками и получить из них коррозионностойкие стали позволило добавление в их химический состав такого элемента, как хром.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

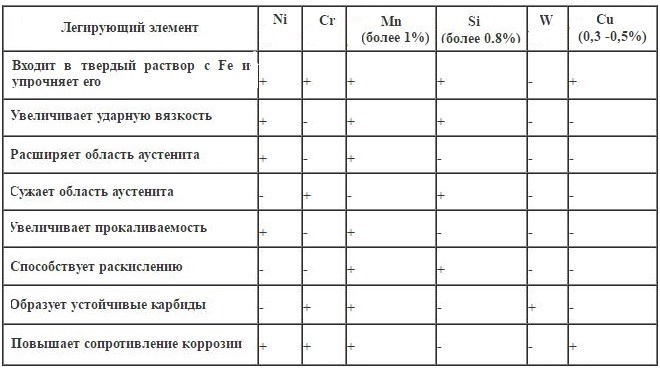

Влияние легирующих элементов на свойства сталей

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Мы уже так привыкли к коррозиооностойкой стали, что даже не замечаем, насколько наша жизнь стала комфортнее из-за присутствия в ней нержавейки

Нержавеющая сталь содержит в своем химическом составе углерод, который придает ей высокую твердость и прочность. Следует отметить, что данный химический элемент является обязательным компонентом любого стального сплава и оказывает серьезное влияние на его свойства.

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред. Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения. В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

Методы классификации

Характеристики, которыми обладают нержавеющие стали, определяются как химическим составом сплавов, так особенностями их внутренней структуры. В зависимости от данных параметров все стали, относящиеся к категории нержавеющих, делятся на четыре группы.

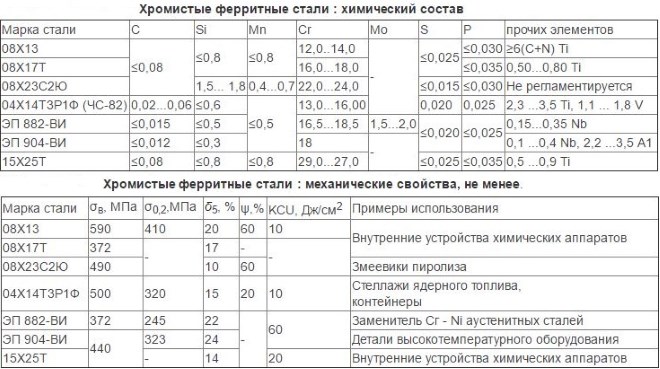

В химическом составе сталей данной группы хром содержится в объеме 20% (поэтому их и называют хромистыми). Благодаря значительному содержанию хрома изделия из таких сталей способны успешно противостоять воздействию даже очень агрессивных сред. Стальные сплавы данной группы отличаются хорошими магнитными характеристиками.

Химический состав и механические свойства сталей ферритного класса

Крупными потребителями ферритных сталей являются предприятия тяжелой и химической промышленности, из нержавеющих сплавов этого вида производят элементы отопительного оборудования, а также многое другое. Сплавы ферритной группы занимают достаточно большую долю рынка нержавеющих сталей и по уровню своей востребованности лишь незначительно уступают материалам с аустенитной внутренней структурой, но стоят значительно дешевле последних.

Это нержавеющие стали, значительная доля химического состава которых (до 33%) приходится на хром и никель. Потребители отдают предпочтение этим сплавам из-за того, что такие материалы отличаются высокой прочностью и исключительной устойчивостью к коррозии.

Химический состав и сферы применения жаропрочных аустенитных нержавеющих сталей (нажмите для увеличения)

Благодаря особенностям внутренней структуры такие сплавы отличаются самой высокой прочностью среди сталей. Кроме того, они характеризуются хорошей износоустойчивостью и минимальным количеством вредных примесей в своем составе. Именно к этой категории относится жаропрочная коррозионностойкая сталь, способная не только успешно противостоять окислительным процессам, но и эксплуатироваться в условиях постоянного воздействия высоких температур, не утрачивая при этом своих первоначальных свойств.

Содержание химических элементов в мартенситных и ферритно-мартенситных сталях (нажмите для увеличения)

Сюда относятся стали с внутренней структурой комбинированного типа: аустенитно-ферритной и аустенитно-мартенситной. Такие инновационные материалы оптимально сочетают в себе лучшие свойства всех вышеперечисленных видов нержавеющих сталей.

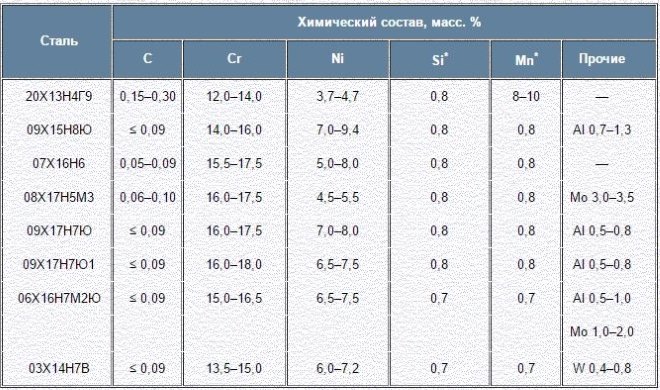

Химические составы коррозионностойких сталей аустенитно-мартенситного класса

Владение информацией о том, к какой из групп относится та или иная марка нержавеющей стали, позволяет оптимально подбирать сплавы для решения определенных технологических задач.

Наиболее популярные марки и сферы их применения

Чтобы правильно подобрать нержавеющую сталь для изготовления продукции определенного назначения, можно воспользоваться специальными справочниками, в которых перечислены как все марки такого материала, так их основные характеристики. Между тем в каждой из таких групп есть наиболее популярные марки, которые чаще всего и выбирает потребитель. Перечислим их.

- 10Х17Н13М2Т и 10Х17Н13М3Т – стали, которые отличаются хорошей свариваемостью и отличной устойчивостью к коррозии. Благодаря таким свойствам нержавеющие стальные сплавы данных марок успешно используют для производства изделий, которые в процессе своей эксплуатации постоянно подвергаются воздействию высокой температуры и агрессивных сред. Свойства сталей данных марок формируются за счет наличия в их химическом составе следующих элементов: хрома (16–18%), молибдена (2–3%), никеля (12–14%), углерода (0,1%), кремния (0,8%), меди (0,3%), серы (0,02%), фосфора (0,035%), марганца (2%), титана (0,7%). Если существует необходимость в выборе нержавеющих сталей данных марок, то следует иметь в виду, что на отечественном рынке можно приобрести и их зарубежные аналоги, а именно: SUS316Ti (Япония), 316Ti (США), OCr18Ni12Mo2Ti (Китай), Z6CNDN17-12 (Франция).

- 08Х18Н9 и 08Х18Н10 – нержавеющие стальные сплавы, из которых делают трубы как круглого, так и любого другого сечения. Используют эти материалы для производства различных конструкций, эксплуатируемых в машиностроительной и химической промышленности, а также для производства элементов трубопроводов и печных устройств. В химическом составе сталей данных марок содержатся следующие элементы: хром (17–19%), углерод (0,8%), титан (0,5%), никель (8–10%).

- 10Х23Н18 – сталь этой марки характеризуется высоким содержанием никеля (17–20%) и хрома (22–25%), а также марганца (2%) и кремния (1%) в своем составе. Такое сочетание элементов наделяет сплав требуемыми характеристиками и формирует повышенную склонность к отпускной хрупкости. Следует отметить, что сплав данной марки относится к нержавеющим сталям жаропрочной категории.

- 08Х18Н10Т – нержавеющий сплав данной марки отличается высокой устойчивостью к процессам окисления, а также хорошей свариваемостью, причем для получения качественного соединения по данной технологии изделия можно не подвергать предварительному нагреву, а также не выполнять их термическую обработку после сварки. Чтобы улучшить прочностные характеристики изделий, изготовленных из такой стали, их необходимо подвергнуть закалке, что оговорено в соответствующем нормативном документе.

- 06ХН28МДТ – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться в агрессивных средах. В химическом составе этой стали содержатся следующие элементы: хром (22–25%), никель (26–29%), медь (2,5–3,5%).

- 12Х18Н10Т – изделия, изготовленные из стали данной марки, преимущественно используются для оснащения предприятий химической, целлюлозно-бумажной, строительной, пищевой и топливной отраслей. Этот металл отличается термической стойкостью, хорошей ударной вязкостью и практичностью использования.

- 12Х13, 20Х13, 30Х13 и 40Х13 – нержавеющие стальные сплавы данных марок практически не поддаются свариванию, но есть у них и положительные свойства. Последние заключаются в том, что эти стали не имеют склонности к отпускной хрупкости, а их внутренняя структура не поражается дефектами, которые на профессиональном языке называются флокенами. Из нержавеющих сталей данных марок изготавливают режущий и измерительный инструмент, а также рессоры и пружины различного назначения.

- 08Х13, 08Х17, 08Х18Т1 – это нержавеющие стальные сплавы ферритной группы, из которых производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур.

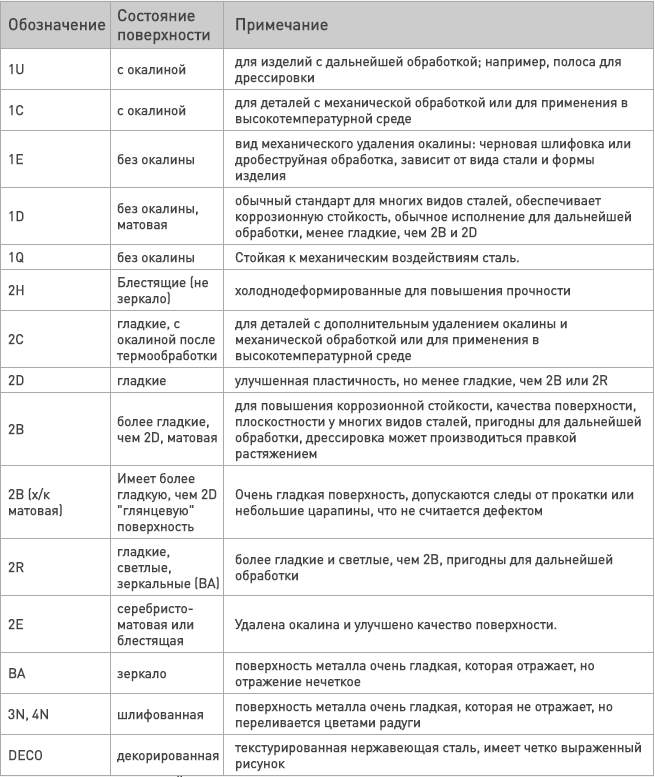

Виды поверхностей нержавеющей стали

Как расшифровать маркировку

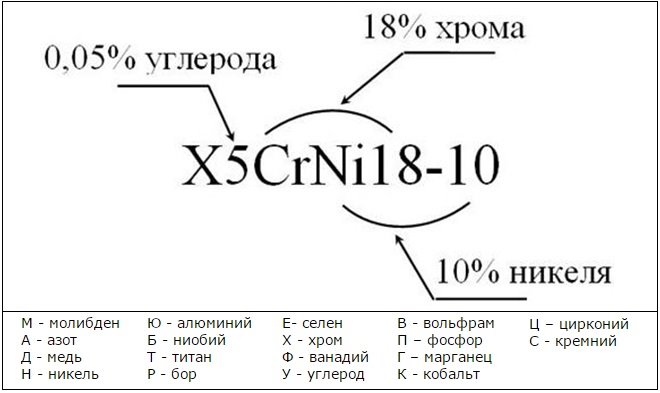

Маркировка нержавеющих сталей, правила формирования которой оговариваются положениями нормативных документов, несет в себе следующую информацию:

- число, стоящее на первом месте, указывает на количественное содержание в составе сплава такого химического элемента, как углерод (например, в стали марки 08Х17 углерод содержится в количестве 0,08%, а в 40Х13 – 0,4%);

- после букв в маркировке, каждая из которых обозначает соответствующий химический элемент (Х – хром, Н – никель, М – марганец), проставляются цифры, указывающие на его содержание в целых процентах.

Пример расшифровки обозначения нержавеющей стали

В целом, если говорить о правилах маркировки стальных сплавов, относящихся к категории нержавеющих, они практически ничем не отличаются от тех, которые приняты для обозначения сталей любого другого типа.

Высоколегированная сталь – марки, характеристики, применение

Высоколегированная сталь, кроме основных составляющих — железа и углерода, также содержит в своем составе ряд дополнительных добавок, их общее количество превышает 10%. Легирующие добавки, которые вводят в состав таких сталей, предназначены для того, чтобы значительно улучшить физические, а также механические свойства базового сплава.

Высоколегированная сталь обладает отличными антикоррозийнными свойствами

Виды сталей с легирующими добавками

Согласно положениям соответствующего ГОСТ (5632-72), высоколегированные стали подразделяют на две большие категории: сплавы на никелевой и железноникелевой основе. Сплавы первой категории имеют основу, в которой присутствует не менее 50% никеля. Кроме никеля в структуре таких сплавов, которые представляют собой, по сути, твердый раствор, содержится хром, а также другие элементы. Основу структуры железноникелевых сталей составляют железо и никель, которых в сплаве содержится суммарно более 65%, а также в него входят твердые растворы хрома и ряд других улучшающих добавок. Количество никеля и массовая доля железа в сплавах второй категории находится в приблизительном соотношении 1:1,5.

Классифицируют высоколегированные сплавы также по основным характеристикам, которыми они обладают. Так, различают:

- окалиностойкие стали, также называемые жаростойкими; отличительной особенностью таких сталей, изделия из которых эксплуатируются в ненагруженном либо в слабонагруженном состоянии, является их повышенная устойчивость против химического разрушения их поверхностного слоя при температуре внешней газообразной среды, превышающей 550 градусов; , их также называют нержавеющими, они отличаются высокой устойчивостью к различным видам коррозии: межкристаллитной, солевой, кислотной, щелочной, атмосферной, химической, электрохимической, а также коррозии, развивающейся под действием электрического напряжения;

- жаропрочные, которые отличаются от жаростойких тем, что изделия из данных высоколегированных сталей способны оговоренное время эксплуатироваться при высоких температурах внешней среды в нагруженном состоянии.

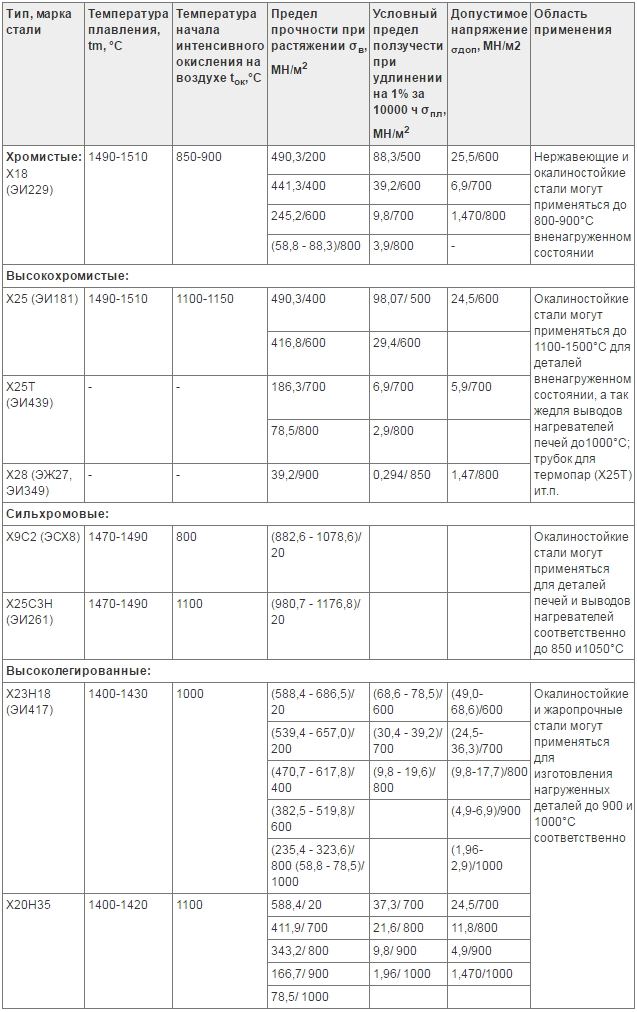

Основные свойства распространенных жаропрочных сталей

Стали с повышенным содержанием в своем составе легирующих элементов также делят на несколько категорий, в зависимости от характера их внутренней структуры. Так, в зависимости от характеристик базовой внутренней структуры, их относят к следующим классам:

- мартенситные, основную структуру которых формирует мартенсит;

- мартенситно-ферритные: в их структуре содержится мартенсит и, соответственно, феррит (не менее 10%);

- ферритные: их структуру формирует феррит;

- аустенитно-мартенситные: количественное содержание аустенита и мартенсита, формирующих структуру таких высоколегированных сталей, может варьироваться;

- аустенитно-ферритные: их структуру формируют аустенит и феррит, которого в них содержится более 10%;

- аустенитные: структуру формирует только аустенит.

Следует иметь в виду, что классификация высоколегированных сталей по характеру их структуры является достаточно условной, и ее даже не используют для отбраковки стальных изделий, если в их структуре имеются отклонения от нее.

К тому или иному структурному классу высоколегированную сталь относят в зависимости от того, какая в ней сформировалась базовая структура после того, как изделие из нее нагрели до высокой температуры и охладили на открытом воздухе.

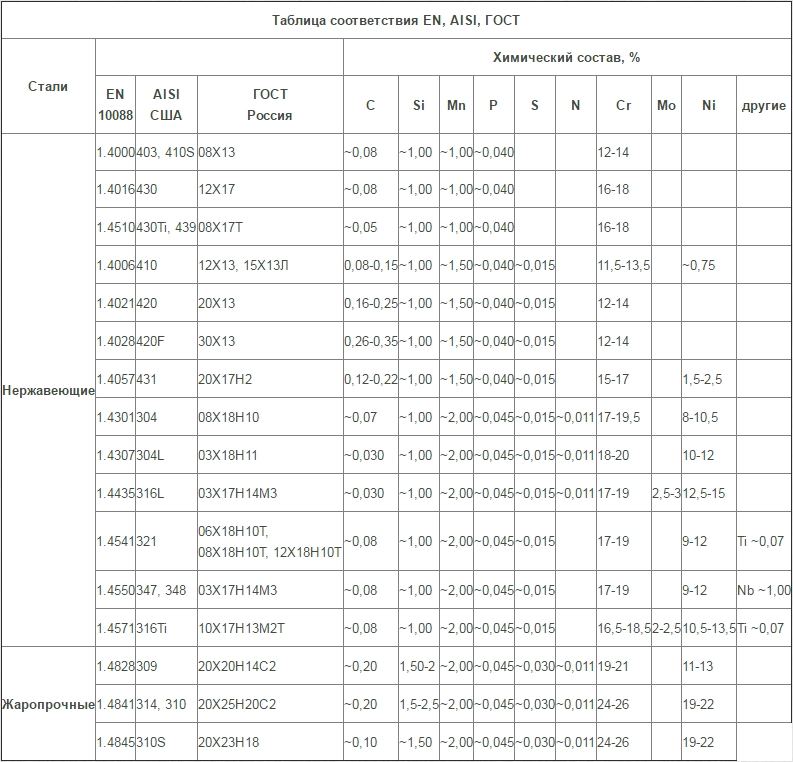

Таблица соответствия российских и зарубежных стандартов — ГОСТ (Россия), EN (Европа), AISI (США) (нажмите для увеличения)

Свойства отдельных видов высоколегированных сталей

Благодаря своим уникальным характеристикам, которые можно формировать, меняя химический состав сплава, стали с повышенным содержанием легирующих добавок нашли широкое применение практически во всех отраслях современной промышленности. Среди большого разнообразия видов высоколегированных сплавов наибольшее распространение получили стали, основу внутренней структуры которых составляет аустенит. Базовыми элементами химического состава таких сталей являются никель, которого в них содержится не менее 8%, а также хром, содержание которого превышает 18%. За счет варьирования в составе подобных сталей количества других легирующих добавок получают марки сплавов с требуемыми характеристиками.

Химический состав некоторых легированных сталей

Жаропрочные стали, в составе которых дополнительно содержатся вольфрам и молибден (до 7%), а также бор, необходимый для измельчения зерна их внутренней структуры, не изменяют первоначальные механические характеристики даже при длительном нахождении в нагретом состоянии.

Отличительной особенностью марок высоколегированных сталей, относящихся к категории коррозионностойких или нержавеющих, является незначительное содержание углерода в их химическом составе (до 0,12%). Такие стали, кроме легирования соответствующими добавками, подвергают специальной термической обработке. Благодаря этому технологическому приему и свойствам элементов, которые формируют состав сталей, они становятся очень устойчивыми к воздействию агрессивных сред: кислотных, солевых, щелочных, газовых и др.

Влияние легирующих элементов на свойства стали

Жаростойкие стали, которые способны выдерживать повышенные температуры внешней среды в ненагруженном состоянии, получают свои свойства благодаря тому, что в их состав дополнительно вводят алюминий (до 2,5%) и кремний, за счет чего на поверхности изделий из таких сплавов формируются плотные и прочные оксиды. Такие оксиды становятся своеобразной пленкой, надежно защищающей поверхность стального изделия от взаимодействия с нагретой газовой средой.

Чтобы сформировать у изделий из высоколегированных сталей требуемые механические характеристики (прочность и пластичность), их подвергают специальной термической обработке, которая состоит из двух этапов:

- закалки, предполагающей нагрев сплава до температуры 1150 градусов и его последующее быстрое охлаждение в воде;

- стабилизирующего отпуска, который предполагает нагрев высоколегированной стали до температуры 850 градусов и ее последующее охлаждение на открытом воздухе до комнатной температуры.

Конечные свойства изделия из определенной марки высоколегированной стали зависят как от ее химического состава, так и от режимов проведения и видов используемой термической обработки.

Высоколегированная конструкционная сталь

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты.

30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Это лишь небольшой перечень сфер применения, в которых без использования высоколегированных сталей благодаря их уникальным характеристикам просто не обойтись.

Читайте также: