Высокоуглеродистая сталь с покрытием из никеля

Обновлено: 18.05.2024

Железный век начался в IX—VII веках до нашей эры и продолжался до I века нашей эры. Затем в Китае осваивают примитивное производство чугуна — сплава железа с углеродом. В Европе и России производство чугуна начинается лишь в 14-м и 16-м веках соответственно. А производство более-менее качественной высокоуглеродистой стали стало возможно только в последние 200 лет.

Сначала повсеместно использовалась мягкая сталь. До появления высокоуглеродистой стали, клинки оружия специально делались толще, для увеличения прочности, а кромку приходилось часто затачивать. Для тех, кто работал в полевых условиях, точильный камень был обязателен для повседневного ношения. Нельзя было рассчитывать на то, что клинок будет оставаться острым в течение длительного времени.

Высокоуглеродистая сталь была первым типом стали, которая действительно обладала рядом серьезных преимуществ. Это сильно повлияло как на конструкцию инструментов, так и на их использование. Армии, получившие доступ к высокоуглеродистой стали, обладали значительным преимуществом над врагами, которые еще не получили подобную сталь. Углеродистая сталь существенно изменила сталелитейный мир.

Ранним примером высокоуглеродистой стали была знаменитая дамасская сталь. Производство дамаска было серьезным секретом, передаваемым от мастера к ученику. В конце концов секрет истинной дамасской стали был утерян примерно в 1750 году. Об этом мы поговорим в другой раз.

Конечно, с тех пор люди разработали не только дамаск, но и научились использовать другие методы создания высокоуглеродистой стали.

Создание меча из дамасской стали в Сирии

Что такое высокоуглеродистая сталь?

Углеродистая сталь — это сплав железа и углерода. Технически сталь становится высокоуглеродистой, когда содержание углерода превышает 0,55%. Содержание углерода может достигать 3,4%, но это сложнее и дороже в производстве. Поэтому, чаще всего высокоуглеродистая сталь будет содержать от 0,55 до 1% углерода.

Исторически, словосочетание «высокоуглеродистая сталь» использовалось специально для обозначения НЕ нержавеющей стали с высоким содержанием углерода. Однако, современные нержавеющие стали могут иметь такой же процент содержания углерода, что и не нержавеющая сталь. Сегодня в ножевой промышленности почти вся сталь является высокоуглеродистой, за исключением некоторых случаев, например метательных ножей. По сей день многие люди используют термин «высокоуглеродистая сталь» для обозначения не нержавеющей стали, поэтому важно уметь определить термины при обсуждении типов стали.

Высокоуглеродистая НЕ нержавеющая сталь

Как мы упомянули выше, высокоуглеродистая сталь содержит железо и не менее 0,55% углерода. Другие металлы могут быть добавлены для улучшения различных свойств. Обратная сторона углеродистой стали в том, что она очень уязвима для ржавчины — поэтому многие клинки из подобной стали имеют специальные покрытия, предотвращающие ржавчину. Если не обеспечивать ножам с такой сталью должного ухода, ржавчина может испортить клинок и полностью разъесть сталь.

История нержавеющей стали

На протяжении 1800-х годов ученые и промышленники из Великобритании, Франции и Германии вносили свой вклад в разработку нержавеющей стали. Наблюдения и эксперименты ради возможного улучшения стали были отмечены еще в 1820 году, учеными Майклом Фарадеем и Пьером Бертье. Они отметили способность сплава хрома с железом сопротивляться кислотной коррозии. Поскольку учёные ещё не знали о роли низкого содержания углерода, они не смогли получить сплав с высоким содержанием хрома.

Одну из наиболее заметных ролей в этом сыграл Гарри Брирли из английского города Шеффилда. Это неудивительно, поскольку в Шеффилде с шестнадцатого века производили столовые приборы. Брирли был назначен ведущим исследователем в лабораториях Брауна Ферта в 1908 году, и где-то между 1910 и 1914 годами он создал сталь с таким количеством хрома, что она могла считаться нержавеющей. Дата варьируется от источника к источнику.

Гарри Брирли

Изначально Брирли назвал этот сплав его Rustless Steel, но его коллега Эрнест Стюарт предложил Stainless Steel, и это название прижилось.

Эта сталь использовалась для изготовления столовых ножей, которые не должны ржаветь. К сожалению, хотя ножи и были устойчивы к ржавчине, они не резали так хорошо, как можно было бы надеяться. И Брирли вскоре заработал репутацию изобретателя «ножа, который не режет». Этот сплав использовался для изготовления столовых ножей 50 лет, прежде чем металлурги научились делать нержавеющую сталь, которая удерживала бы кромку острой достаточно долго.

Только в 60-х годах прошлого века высокоуглеродистую нержавеющую сталь начали использовать при производстве швейцарских армейских ножей. Вскоре за ними последовала американская компания Schrade, а затем и все остальные компании по производству ножей в Соединенных Штатах.

Со временем, познания человечества о химии и химических связях увеличились, изобрели лучшие микроскопы, мы начали лучше понимать сталь. Металлургия значительно улучшилась за последние несколько десятилетий. И теперь стало возможно создание фантастических высокоуглеродистых и при этом нержавеющих сталей, которые отлично держат режущую кромку.

Высокоуглеродистая нержавеющая сталь

Исследования показали, что когда в стали содержится не менее 10% хрома (Cr), это защищает сталь от коррозии. Свободный хром притягивается и соединяется с молекулами кислорода, образуя защитный слой на поверхности стали. Этот слой предотвращает взаимодействие кислорода (O) с железом (Fe) с образованием ржавчины (Fe2O). К счастью, этот слой самовосстанавливается при появлении царапин, порезов или вмятин. Нержавеющая сталь также устойчива к коррозии при взаимодействии со многими кислотами. Более подробно об этом мы писали в отдельной статье.

Основные проблемы, с которыми сталкиваются производители при изготовлении высокоуглеродистой нержавеющей стали — это содержание углерода, отпуск и содержание хрома. Содержание углерода упрочняет сталь, поэтому при добавлении слишком большого количества сплав становится хрупким. Если производители используют слишком мало углерода, его недостаточно для упрочнения стали. Содержание хрома также может иметь огромное влияние на конечный продукт. Хром притягивается к углероду, а это означает, что углерод может "украсть" хром из общего сплава. Когда это происходит, клинок становится менее устойчивым к коррозии, чем должен быть. Неправильные закалка и отпуск также могут сделать клинок очень хрупким. Высокоуглеродистая нержавеющая сталь обычно имеет довольно низкую устойчивость к нагреванию и может стать слишком хрупкой для использования.

Высокоуглеродистая нержавеющая сталь — это сплав, содержащий железо, не менее 0,55% углерода и не менее 13% хрома. Это делает, например, сталь D2 технически не нержавеющей сталью, поскольку она обычно содержит от 11% до чуть менее 13% хрома.

Заключение

Бывает так, что люди покупают нож из углеродистой нержавеющей стали, а через две недели приносят его обратно, потому что клинок покрылся пятнами после нарезки фруктов, или нож оставили (конечно ненадолго и случайно) в воде, а он почему-то(!) начал ржаветь.

Для разных работ существуют разные стали. Не стоит после покупки любого ножа из нержавеющей стали обкладывать клинок дольками лимона, потом на ночь оставлять в раковине, а затем искренне удивляться - почему нож ржавый, ведь сталь нержавеющая! Если вы, например, большое количество времени проводите на море, вам следует присмотреться к ножам из стали H1.

Стали с высоким содержанием углерода требуют должного ухода - это факт. Но при этом, клинки с такими сталями гораздо медленнее тупятся и имеют более агрессивный рез. Каждый сам решает для себя, что ему важно.

В нашем разделе посвященном ножам, есть специальный фильтр - материал клинка, где вы можете выбрать нужную вам сталь и даже прочитать её описание, нажав на маленький знак вопроса.

Всё об углеродистой стали – от состава до применения

Центральное место во всем промышленном материаловедении занимает сталь. С ее помощью успешно решают большинство технических задач. К услугам инженера — огромный диапазон вариантов: начиная от самой простой строительной арматуры и заканчивая хромоникелевой нержавейкой, способной работать в условиях открытого космоса.

Наибольшего внимания заслуживает углеродистая сталь и ее марки. Они лишены значимых легирующих добавок и потому представляют собой исключительно композицию железа и углерода в чистом виде. Познакомиться с углеродистыми сталями поближе — значит понять основополагающие принципы, как ведут себя все сплавы из категории «черных» и от чего зависят их рабочие характеристики.

Классификация и марки

Лишь у некоторых уникальных промышленных материалов есть полноценные имена — в честь их изобретателей или каких-то особенных свойств. Остальные довольствуются условным обозначением — т.н. маркой, внутри которой зашифрована ключевая информация. Марку можно сравнить с разновидностью, чей состав и структура жестко определены и неизменны.

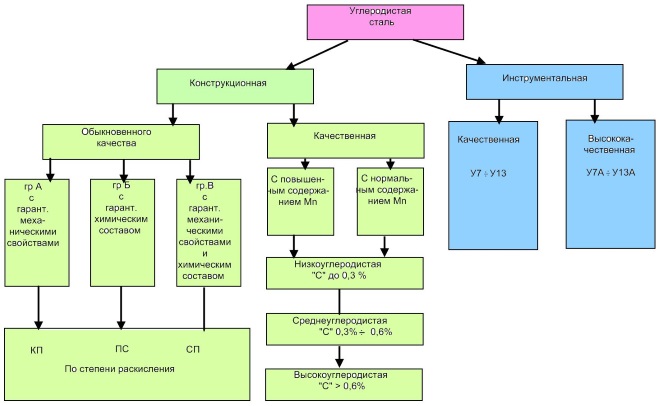

Условно все углеродистые стали делят на несколько категорий, используя два определяющих параметра: химсостав материала или его функциональное применение. Причем марки, соседствующие в одной группе по первому делению, с большой долей вероятности станут коллегами и при оценке рабочих свойств.

.jpg)

По химическому составу

Ключевым параметром, на который обращают внимание при знакомстве с любой маркой стали, становится процент содержания углерода. Различают три вида:

05кп, 08кп, 10, 15, 20, Ст0, Ст1, Ст2

25, 35, 45, 55, Ст3, Ст4, Ст5, Ст6

58, 60, 65, 70, 75, 80, 85, У9, У12, У13

Низкоуглеродистые стали предназначены преимущественно для изготовления сварных изделий — за счет малой доли углерода они очень податливы к любым процессам сварки, не склонны к образованию флокенов и трещин, легко поддаются механическому резанию и изгибу. В целом, они вязкие и с низкой прочностью.

Термическое упрочнение (закалка, улучшение) не дают ощутимого эффекта по росту прочности или твердости. Зато собственное низкое содержание углерода позволяет применить к материалу особый вид химико-термической обработки — цементацию. Поверхностные слои насыщаются углеродом из внешнего источника, после чего реакция на закалку становится уже совершенно иной. Твердость поверхности зашкаливает, а сердцевина по-прежнему остается мягкой и может работать как гаситель напряжений.

Среднеуглеродистые стали — наиболее ходовые и популярные благодаря своей «серединности» и универсальности. Они лишены недостатков остальных граничных групп и обладают собственными достоинствами.

В частности, такие марки стабильно и уверенно реагируют на закалку, набирая нужную прочность и твердость без дополнительных ухищрений. Но сварку следует вести с осторожностью — увеличенная доза углерода может приводить к развитию трещин при кристаллизации шва.

Их используют для производства деталей машин и механизмов, которые постоянно испытывают рабочие нагрузки. Это разнообразные шестерни, рычаги, колеса, шкивы ременных передач, валы и оси. Углеродистые стали всегда дешевле любых легированных, поэтому марки со средним содержанием углерода предпочтительны, если конечное изделие не испытывает негативного воздействия коррозии, нагрева или охлаждения. Тяжелая работа в обычных условиях — это пример применения таких сплавов.

Высокоуглеродистые стали вообще не рекомендуется варить: они очень склонны к образованию трещин, флокенов и остаточных напряжений в зоне шва. За счет высокой доли углерода на закалку реагируют лучше всех остальных. Результатом становится очень высокая твердость и прочность, вплоть до возникновения пружинящих свойств.

Такие марки закладывают для изготовления специальных деталей машин, пружин различной конфигурации (плоские, витые, тарельчатые), режущего и слесарного инструмента.

По области применения

С учетом химического состава, «круг обязанностей» каждой марки уже предопределен, как и сфера, где ее можно использовать максимально эффективно. Поэтому все углеродистые стали разделили на три категории по области применения:

| Категория | Группа | Примеры марок |

| Конструкционные | Общего назначения | Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст5 |

| Качественные | 05кп, 08кп, 10, 15, 20, 35, 45, 50, 55, 60 | |

| Повышенной обрабатываемости | А11, А20, А30, А35 | |

| Инструментальные | - | У8, У10, У11, У12А |

| Специальные | Рессорно-пружинные | 65, 70, 75, 80, 85 |

| Для строительных конструкций | С235, С285, С590К | |

| Подшипниковые | ШХ4 | |

| Для крановых рельс | К63 |

Конструкционные углеродистые стали предназначены для изготовления деталей машин и металлоконструкций. Их активно используют во всех сферах промышленности — начиная от металлообработки и заканчивая возведением атомных электростанций.

Среди них выделяют три основных группы:

- общего назначения — марки со стандартной степенью очистки от постоянных примесей. Нужно преимущественно для сварных строительных конструкций, корпусных деталей и ненагруженных элементов;

- качественные — повышенной степени очистки и с улучшенными механическими свойствами. Применяются для производства деталей машин и крепежа;

- повышенной обрабатываемости — с максимально стабильной структурой и постоянством физико-механических свойств по всему объему. Такой материал идет в работу на автоматические линии.

.jpg)

Инструментальные углеродистые стали могут похвастать куда большим содержанием углерода, чем все остальные «родственники» — от 0,66 до 1,35%. Такие сплавы используют для производства:

- режущего инструмента — для работ по дереву, пластику, мягким цветным сплавам и незакаленной стали;

- мерительного инструмента;

- слесарного инструмента;

- оснастки для холодной штамповки;

- вспомогательной станочной оснастки.

Главное преимущество инструментальных марок — очень сильная реакция на закалку, увеличенная износостойкость, твердость и прочность.

Углеродистая сталь для строительных конструкций идет на массовый выпуск фасонного проката: швеллера, тавровой и двутавровой балки, уголков. В сплавах этого типа заложено мало углерода и ощутимое количество примесей кремния и марганца (до 0,5..0,8%), чтобы обеспечить необходимую вязкость, устойчивость и хорошее восприятие сварочных процессов.

Очень интересна марка ШХ4, случайно попавшая в группу подшипниковых как единственная нелегированная сталь. Ее используют для производства колец железнодорожных подшипников. Содержание углерода там изрядное — в пределах 0,95 до 1,05% — и присутствует щепотка хрома — 0,35..0,5%.

Марку К63 (или просто 63) применяют исключительно для горячей прокатки специального сортамента — рельс крановых путей. Этот сплав обеспечивает необходимый баланс между прочностью, износостойкостью и стрессоустойчивостью. Материал постоянно работает с высокими нагрузками и фрикционным износом от катания колес.

Свойства углеродистых сталей

При рассмотрении той или иной марки, инженера интересует химический состав не сам по себе, а как прямое указание на возможные физико-механические свойства. А те, в свою очередь, отражают диапазон функций, которые характерны для материала.

И с оглядкой на такую взаимосвязь можно сделать утверждение, что каждая марка углеродистой стали по-своему уникальна, потому что обладает собственным, неповторимым набором характеристик.

Прочностные характеристики

Первым параметром, на который ориентируются при проектировании любой конструкции, становится умение материала сопротивляться действующим нагрузкам. Это комплексная характеристика, в которую войдут:

- предел прочности — размер силовой нагрузки, при которой металл разрушается;

- предел текучести — размер силовой нагрузки, при которой металл начинает деформироваться;

- ударная вязкость — способность сопротивляться внезапным силовым воздействиям;

- относительное удлинение при разрыве — насколько металл будет удлиняться перед тем, как окончательно «порваться» под действием радикальной силовой нагрузки, превышающей предел прочности;

- твердость — способность сопротивляться внедрению иного твердого тела.

Все эти показатели тесно связаны между собой. И по их оценке можно легко предсказать, как материал поведет себя в работе.

Связь между отдельными механическими характеристиками сплава не всегда прямая. Например, предел прочности всегда в 1,7..2,2 раза больше предела текучести. Зато, чем выше предел прочности сплава — тем зачастую меньшую величину относительного удлинения при разрыве он покажет.

Механические характеристики углеродистых сталей растут вместе с содержанием углерода. Этот элемент — главный признак всех возможностей сплава.

Ниже в таблице приведены ориентировочные показатели разных категорий сталей в «сыром» состоянии.

Высокоуглеродистая сталь

Чистого железа в природе не существует, этот элемент очень активен, он окисляется в атмосферном воздухе и в воде. При выплавке железной руды, состоящей из оксидов, расплав смешивают с углем или продувают углекислым газом, так получают чугун — сочетание железа и углерода. Дальнейшее разуглероживание превращает материал в стальной сплав.

Высокоуглеродистая сталь содержит от 0,6 до 2% углерода. Это делает ее твердой, стойкой к истиранию, но малая ударная вязкость приводит к повышенной хрупкости.

Сталь в промышленных масштабах не получали до XIX века, так как доменные печи не достигали температуры плавления. До этого металл обрабатывали ковкой и длительным продуванием мехами: до полного восстановления из оксидов. Для сокращения углеродной доли применяли обратную реакцию — окисление при высокой температуре. Углерод при этом выгорает или превращается в углекислый газ. С развитием металлургии появились три способа выплавки:

- Мартеновская печь. Пьер Мартен предложил использовать нагретый воздух повторно, для этого печи оснастили регенератором. Одновременно для удаления фосфора начали использовать ферромарганец. Это дало толчок к развитию железных дорог, созданию прочных осей и рессор. Последняя установка в России функционировала до 2018 года.

- Бессемеровский конвертер. Расплав остается в жидком состоянии благодаря продуванию газами и использованию энергии, которая вырабатывается при реакции окисления. Изначально процесс был разработан для получения чугунов, очищенных от примесей фосфора и серы. Установки яйцевидной формы с возможностью наклона позволяют пропускать воздух сквозь толщу расплава. Известны и другие методы бессемерования, в которых расплав мешают.

- Электрохимический способ. Электропечи могут создать окислительную, восстановительную или вакуумную среду, быстро получить нужную температуру и сократить количество выбросов в атмосферу. Установки бывают дуговыми и индукционными. В зависимости от исходного состава сырья и требуемого результата подбирают технологи плавки без окисления примесей или с окисляющими реагентами.

Твердость высокоуглеродистой стали позволяет применять ее в качестве основного инструментального материала. Легирующие добавки хрома и никеля компенсируют склонность к холодовому охрупчиванию и трещинообразованию. Из сплавов производят канатную проволоку, подшипники, штампы и дробь для дробеструйной обработки металлов. Ранее материал использовали для медицинских целей, но сейчас его заменили высокопрочные нержавеющие стали.

Характеристики высокоуглеродистой стали

Качество стали во многом зависит от ее чистоты, количества вредных примесей. Для раскисления используют марганец, который впоследствии защищает металл от коррозии и ликвидирует вредное влияние серы.

Исходный материал обладает следующими свойствами:

- Высокая твердость и прочность;

- Низкая пластичность и ударная вязкость;

- Плохая свариваемость, сварной шов подвержен трещинообразования;

- Износостойкость, устойчивость к истиранию.

При изготовлении проволоки высокоуглеродистую сталь патентуют: нагревают, выдерживают в соляной или свинцовой ванне при температуре 450-550⁰, затем сразу подвергают волочению. В таком случае проволока способна выдерживать большие растяжения без разрывов. Элементы инструментов производят с помощью литья, ковки или проката с последующей термической обработкой (это делает материал прочнее на 10-15%). Крепежи подвергается длительному прессованию.

При сварке углерод начинает выгорать, это изменяет структуру металла в месте стыка, делает его пористым, поэтому сталь нельзя использовать в сварных конструкциях. Если сваривание необходимо, применяют наконечники с пониженным тепловыделением, предварительный нагрев и низкоуглеродные присадочные материалы. Для соединения деталей толщиной менее 3 мм нагрев не нужен.

Области применения высокоуглеродистой стали

- У7, У7А — для инструментов небольших размеров: молотков, зубил, отверток, плоскогубцев, кузнечных штампов и игольной проволоки.

- У8, У8А, У8Г, У8ГА, У9, У9А — режущие и монтажные инструменты, работающие в условиях, при которых отсутствует нагрев (пилы, топоры, кусачки, кернеры, отвертки), накатные ролики для обработки мягких сплавов и пружинящие детали (клапаны, ламели, пружины). В высокоточном исполнении: элементы часовых механизмов.

- У 10, У10А — технические и швейные иглы.

- У 10, У10А, У11, У11А — режущий и обрабатывающий инструмент, работающий при постоянной температуре: ролики, напильники, штампы невысокого класса точности. Сплавы обладают пружинистостью и применяются в изготовлении плоских и витых пружин.

- У10А, У12А — сердечники трансформаторов.

- У12, У12А — штампы для холодной обработки металла, пуансоны и штемпели;

- У13, У13А — хирургические и гравировальные инструменты, детали с пониженной износостойкостью.

Области применения сталей различных марок

Марки высокоуглеродистой стали используют в изготовлении промышленного оборудования, в машиностроении, для производства слесарных, монтажных, ремонтных инструментов. Также их применяют для производства точных измерительных приборов: угольников, микрометров. По назначению сплавы подразделяют на пружинные, быстрорежущие и подшипниковые.

Маркировка высокоуглеродистой стали

В системе обозначений, принятой в Российской Федерации, маркировка сталей указывает на химический состав. Содержание основных элементов и примесей регламентируется стандартом ГОСТ 1435-99.

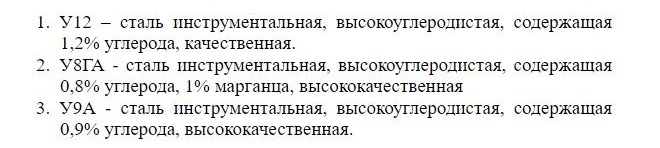

Обозначение марок высокоуглеродистой стали:

Для ряда операций важно состояние материала. Заготовки, предназначенные для дальнейшей обработки (слитки и прутки) отмечают группами, обозначение зависит от наличия в составе присадок хрома, никеля и меди (до 0,05%):

- 1 — для любых деталей и сердечников, кроме патентированной проволоки;

- 2 — для проволоки и ленты;

- 3 — для изделий, подвергающихся термообработке, кроме сердечников и проволоки.

Пример расшифровки

Хром и никель затрудняют холодную обработку тонколистового металла, поэтому не допускаются для 2 группы, предназначенной для производства лент. В зависимости от назначения металлопроката в технической документации указывают ряд показателей:

- Термообработка — закаленные полуфабрикаты имеют большую прочность и обозначаются ТО;

- Нагартовка (НГ) — упрочнение поверхности;

- Группы по назначению — для ковки, горячего проката или холодного волочения;

- Баллы по шкале прокаливаемости — важно для режущих инструментов и сердечников;

- Баллы для оценки структуры металла — плотность цементитной сетки учитывается в производстве инструментов.

Таким образом, сплавы одной марки могут быть как пригодными, так и непригодными для некоторых сфер. В зависимости от поставленных задач производитель инструментов может запросить проведение дополнительных испытаний.

Чем отличаются углеродистые стали от легированных?

Определение сталь объединяет сплавы на основе железа и углерода с другими веществами. При очистке железной руды получают чугун, содержащий 2,14-6,67% углерода. Этот элемент отвечает за твердость, при этом металл хрупок и не пластичен. Уменьшение углеродной составляющей изменяет структуру, делает материал ковким, повышает его ударную вязкость.

Чем отличается углеродистая сталь от легированной?

Углеродистая сталь состоит из тех же элементов, что первоначальное сырье: железо, углерод, кремний, марганец и вредные примеси: сера, фосфор. Легированными (ligare-связывать) называют сплавы, усиленные другими металлами: хромом, никелем, медью, молибденом.

Характеристики легированной стали

Для легирования применяют металлы, способные образовывать устойчивые соединения с железом и углеродом. Из карбидов, интерметаллидов и дисперсных частиц под воздействием температур формируется сложная кристаллическая решетка. При уменьшении углеродной доли каркас структуры создают хром, никель, марганец и другие элементы, а карбидные соединения вытесняются к границам зерен. Активное железо находится в связанном состоянии и не может реагировать с агрессивными веществами.

Легированные стали классифицируют по количеству присадок:

- Низколегированные — до 2,5%;

- Среднелегированные — 2,5-10%;

- Высоколегированные — выше 10%.

И различают по назначению:

- Инструментальные — применяют в производстве измерительных и режущих инструментов, штамповой оснастки;

- Конструкционные — для изготовления агрегатов и механизмов, корпусов автомобилей и оборудования, конструкций;

- Специальные — коррозионно-стойкие, жаростойкие, жаропрочные и др.

Для определения марок создана буквенно-цифровая система. Легирующие элементы обозначают русскими буквами. В составе большей части сплавов не более 1% углерода, но эта характеристика одна из самых важных, поэтому ее указывают в начале маркировки в сотых долях процента. Числовые значения, округленные до единиц опускают.

● Буква А в конце значит, что сталь высококачественная.

Если содержание углерода 1% и более, первую цифру не пишут, например ХВГ, ХВСГ, ШХ15СГ. Для некоторых групп применяют обозначения перед маркировкой: А — автоматные, Ш — подшипниковые, Р — быстрорежущие, Э — электротехнические, Е — магнитно-твердые. Сплавы выпускаемые одним предприятием имеют свои названия, например ЭИ417 (Электросталь), ЧС 116-ИД (Челябинская сталь), ВНС-65 ВИЭМ).

Разработано более тысячи легированных стальных сплавов с различными уникальными свойствами: устойчивые к охрупчиванию на холоде, стойкие к кислотам и щелочам, кавитационным нагрузкам. В сравнении с углеродистыми они обладают меньшей теплопроводностью, твердостью. При термической обработке, в том числе сварке, необходимо учитывать свойства всех металлов в составе.

Характеристики углеродистой стали

Качества сплавов зависят от степени обработки. На первых этапах железную руду подвергают раскислению, восстанавливают окись железа до металла. По количеству оставшихся в расплаве атмосферных газов установлены классы:

В зависимости от наличия вредных примесей определяют качество:

Так как от углерода зависит твердость и одновременно ударная хрупкость, предусмотрена следующая классификация сталей:

● Низкоуглеродистые — до 0,25%;

● Высокоуглеродистые — выше 0,6%.

Действует деление по областям применения:

● Конструкционные — большая группа, объединяющая несколько видов: строительные, автоматные, термоупрочняемые, повышенной прочности и др. Маркировка начинается с цифр, обозначающих углерод в сотых долях процента: от 08 до 85. Если увеличено содержание марганца, в конце добавляют Г

● Инструментальные — для изготовления инструмента, не подвергающегося нагреву: зубила, молотки, топоры. Группу сталей относят к качественным и обозначают буквой У в начале, высшее качество дополнительно маркируют знаком А в конце.

● Общего назначения — недорогие сплавы для изготовления труб, прутков, швеллеров, ковки и литья. Предусмотрено несколько подгрупп. К группе А относят стали со стабильными механическими свойствами (Ст1кп, Ст6сп), первую букву не пишут. У группы Б регламентирован химический состав (БСт4сп, БСт6пс), у В стабильны состав и свойства (ВСт3сп, ВСт5).

Углеродистые стали предназначены для изготовления нагруженных деталей и конструкций: рельсов, валов, тяг, осей, пружин рессоров, деталей турбин. Они отлично свариваются, поддаются резанию, ковке, но требуют защиты от коррозии.

Разница между легированной и углеродистой сталью

Различие в химическом составе определяет характеристики материалов.

Легированные стали отличаются коррозионной стойкостью.

В зависимости от элементов, связанных с железом, они могут работать в морской воде, кислотных средах даже при высоких температурах, но плохо справляются с ударными нагрузками, имеют малую несущую способность. Производство сплавов и конечных продуктов сопряжено с применением десятков сложных технологий.

Углеродистые стали без антикоррозийных покрытий подвержены быстрому разрушению.

Их области применения: все металлоемкие производства. Экономическая целесообразность большого расхода сырья коррелирует с простотой обработки.

Углеродистая сталь: состав, свойства

При выплавке железной руды сначала получают чугун, в химическом составе которого не менее 2,14% углерода. Процедура науглероживания превращает сырье в сталь. Металл становится пластичнее, но обладает меньшей твердостью. Так как углеродная массовая доля по-прежнему считается высокой, такие сплавы называют углеродистыми. В зависимости от этого показателя, определяют три группы:

- Высокоуглеродистые (0,6-1,4%) — особо твердые сплавы. Из них изготавливают канатную проволоку, дробь для дробеструйной обработки, штампы для деформации металлов. В группу входят некоторые пружинные марки.

- Среднеуглеродистые (0,3-0,6%) — наряду с прочностью повышается пластичность, что крайне важно для технологической обработки. Область применения: конструкции, работающие в нормальных условиях.

- Низкоуглеродистые (до 0,25%) — мягкие сплавы с хорошей формообразующей способностью. Детали обычно подвергают отжигу для увеличения прочности.

Углерод образует карбидные соединения, находящиеся в состоянии цементита и обуславливает следующие свойства углеродистых сталей:

- Прочность;

- Упругость;

- Износостойкость.

Наряду с этим цементит неустойчив к изменениям внешних условий, подвержен распаду с образованием свободного графита, хрупок. Причиной может быть избыточная кинетическая энергия, увеличение нагрузок. В ходе разрушения кристаллической решетки образуются графитные хлопья и вкрапления, вследствие чего изделие утрачивает первоначальные свойства.

Характеристики углеродистых сталей объясняются прежде всего сложным молекулярным строением. Ячейка структуры цементита приобретает форму октаэдра.

В результате сплавам присущи следующие технико-экономические показатели:

- Высокая прочность и несущая способность;

- Из-за плохой прокаливаемости формируется твердый поверхностный слой и мягкая сердцевина, это свойство компенсирует хрупкость;

- Долговечность, в нормальных условиях или с использованием способов защиты от коррозии срок службы достигает 50 лет;

- Низкая цена. Технологический процесс выплавки доступен с момента появления мартеновских печей в конце XIX века.

Углеродистая сталь — незаменимый конструкционный материал, а невысокая стоимость позволяет использовать ее в строительстве масштабных сооружений: трубопроводов, зданий, мостов.

Выдающиеся механические параметры применяют при изготовлении инструментов и крепежей, деталей, испытывающих повышенные нагрузки.

Химический состав

Классификация по качеству и способу производства

В рудах содержится большое количество неметаллических включений, минералов и газов, влияющих на физико-химические свойства. К полезным относятся кремний и магний, к вредным, фосфор и серу. Выплавка производится в следующей последовательности:

- Плавление: осуществляется при максимальной температуре с активным окислением железа, марганца, кремния, фосфора и других элементов.

- Окисление: при распаде карбидов образуется углекислый газ, в состоянии кипения массовая доля углерода уменьшается до 2%.

- Раскисление: оксиды восстанавливают до железа ферромарганцем, ферросилицием и другими реагентами. При плохой раскисленности материал склонен к трещинообразованию.

Температура доменных печей не позволяла выплавлять стали. Сегодня произвести эти операции можно несколькими способами:

- Мартеновские печи. Пьер Мартен дополнил кузнечные печи регенератором, который не позволял рассеиваться тепловой энергии продуктов горения, таким образом удалось получить достаточную температуру. Снижение углеродной составляющей достигалось в основном выгоранием карбидов. Последняя печь в России работала до 2018 года на Выксунском заводе.

- Конвертеры. Расплавленную массу продувают кислородом снизу и сверху. В ходе химической реакции окисления выделяется дополнительная энергия. Контакт воздушного потока с расплавом увеличивают перемешиванием.

- Электроплавка. Электрометаллургия позволяет заменить реагенты электролизом, в частности на этапе восстановления из окиси не требуется уголь, что снижает количество примесей и вредные выбросы в атмосферу. Кроме этого предусмотрены возможности получения температур до 20 тыс С⁰ с помощью эффекта электротермии и вакуумная плавка.

В результате проведенной работы получают углеродистые стали разного качества. Этот параметр указывают в технической документации, так как от маркировки зависит область применения.

- Обыкновенные — самый распространенный материал для производства металлопроката, конструкций, термоупрочняемых деталей: валов, осей, втулок. Вредные примеси: до 0,05%.

- Качественные — характеристики указывают в отраслевых стандартах. Общее содержание примесей: до 0,035%.

- Высококачественные — загрязненность до 0,025%. В основном применяются для изготовления инструментов.

- Особо высококачественные — концентрации серы и фосфора ниже 0,015%. В обозначении употребляют букву «Ш».

Получение сталей с малым содержанием примесей возможно только методом электроплавки. Они используются для производства некоторых механизмов и деталей оборудования специального назначения, например в атомной энергетике.

Классификация по уровню раскисления и количеству углерода

На этапе окисления расплав насыщается водородом, азотом, углекислотой, а железо превращается в окись. Восстановление металла осуществляется до нужных параметров, так как дополнительная очистка приводит к удорожанию. В связи с этим действует следующая классификация:

- Кипящие (кп) — раскисление осуществляют марганцем, структура неоднородная и насыщенная пузырьками воздуха, характеристики отличаются от слитка к слитку. КП ценят за низкую стоимость и пластичность, их используют для производства плит, подставок, неответственных элементов, работающих при температуре не ниже -20 С⁰.

- Полуспокойные (пс) — окись восстанавливают марганцем и алюминием, если процедура проведена правильно, то газы концентрируются в верхней части слитка. При обработке прокаткой дефекты устраняются.

- Спокойные (сп) — газы удалены практически полностью, структура однородная и плотная. Применяются для изготовления сортового и фасонного проката.

Индекс раскисления указывают только для обыкновенных и частично для качественных сталей, в других маркировках он не используется, так как требования к химическому составу устраняют эту необходимость.

Чем больше углерода, тем выше прочность, но из-за снижения пластичности и ударной вязкости материал становится хрупким. При превышении установленных нагрузок вместо пластической деформации образуются трещины и сколы.

По его массовой доле углерода определяют назначение:

- Обыкновенные (от 0,06 до 0,49%) — в зависимости от группы поставки механические свойства или состав могут быть стабильны.

- Конструкционные — понятие включает в себя сплавы разного качества со средним содержанием (0,25-0,6%), применяется в машиностроении и строительстве.

- Инструментальные — марки с самой высокой твердостью (от 0,7), из них изготовляют ударные инструменты, группа включает в себя только качественные и высококачественные стали У7,У8 — У11А, У12а.

Характеристики и структуру металла изменяют термообработкой. Таким образом достигается баланс прочности и пластичности стальных изделий, повышается коррозионная стойкость. В ряде случаев закаливанию подвергаются лишь поверхностные слои, а сердцевина остается пластичной.

Маркировка углеродистых сталей

Обозначение указывает на класс, чистоту и назначение. В России и СНГ приняты регламенты ГОСТ и ОСТ, устанавливающие нормы химического состава, механических свойств и методов испытаний. В каждой стране разработана своя система: DIN(Германия), EN (Евросоюз), JIS (Япония). Свои нормативы действуют даже в небольших государствах, таких как Чехия, Югославия, Бельгия, в США работает сразу несколько организаций стандартизации, которые создали 8 спецификаций.

Читайте также: