Заделка огона на стальном тросе

Обновлено: 17.05.2024

08.06.2015 22:00 - дата обновления страницы

Наши дополнительные сервисы и сайты:

г С аратов

Выбор и заделка концов тросов парусных яхт

С тросами (стальными, растительными или синтетическими) строителю судна так или иначе приходится иметь дело. Правильный подбор троса по конструкции и диаметру в зависимости от условий его работы, надежная заделка его концов, надлежащая конструкция блоков имеют немаловажное значение для безопасной эксплуатации судна.

Тросы из стальной оцинкованной проволоки применяют для рулевого привода (штуртрос), привода дистанционного управления мотором, стоячего и бегучего такелажа на яхтах.

Конструкция троса (рис. 167) обозначается тремя цифрами, которые выражают соответственно число прядей, число проволок в пряди и число органических сердечников. Например, запись 6 X 37 + 1 ОС означает: шестипрядный трос, имеет по 37 проволок в пряди, с одним органическим сердечником. Конструкция троса определяет его гибкость, от которой зависят габарит и вес блоков и барабанов и которая наравне с прочностью служит основой для его выбора при изготовлении той или иной снасти. Чем больше число проволок в пряди и чем меньше их диаметр, тем более гибок трос.

Для изготовления снастей стоячего такелажа применяют жесткие тросы, которые при минимальных диаметре и весе имеют наибольшую прочность и не вытягиваются под нагрузкой. Для снастей бегучего такелажа и штуртросов первостепенную роль играет гибкость.

Для изготовления стоячего такелажа яхт получил распространение очень жесткий и прочный спиральный трос конструкции 1 X 19. Заделка огона на таком тросе, однако, дело сложное, поэтому для крепления троса к рангоуту чаще применяются концевые втулки, обоймы и т. п.

Трос 7x7, также применяемый для стоячего такелажа, обладает некоторой гибкостью, заделка огонов на нем гораздо проще, но из-за большего числа проволок он сильнее вытягивается под нагрузкой и в большей степени подвержен коррозии, чем трос 1 X19. При заделке огона седьмая прядь обрубается, поэтому нужно учитывать пониженную прочность такой заделки.

Трос 6x7+1 ОС также может быть применен для изготовления стоячего такелажа, хотя он и менее прочен и вытягивается сильнее, чем ранее упомянутые тросы (из-за наличия органического сердечника). Трос легко сращивается; он может с успехом применяться для леерного ограждения. Для изготовления бегучего такелажа этот трос мало пригоден из-за недостаточной гибкости. Органический сердечник способствует сохранению смазки, препятствующей коррозии.

Рис. 167. Характерные конструкции стальных тросов: а - трос IX 19; 6 - 7X7; в - 7Х 19; г - 6Х 19 + 1 ОС; 5-6X37+ 1 ОС.

Трос 7x19'-наиболее прочный из гибких тросов. Он применяется при изготовлении деталей бегучего такелажа, для которых наряду с прочностью важна малая вытяжка под нагрузкой (например, для штуртросов). К денным свойствам этого троса следует отнести возможность заделки огонов и наличие металлического сердечника, благодаря которому трос не сминается в канавке шкива и может навиваться на барабан лебедки в несколько слоев. При заделке огона среднюю прядь обычно вырубают, и в этом случае необходимо учитывать ослабление троса на 15%.

Трос 6x19+1 ОС имеет органический сердечник. Он более гибкий и эластичный, чем трос 7x19, но сильнее вытягивается и деформируется под нагрузкой, а поэтому мало пригоден для навивки на гладкий (без канавок) барабан и для многослойной навивки.

Трос 6x37+1 ОС - очень гибкий, легко сплеснивается. Проволоки, составляющие его пряди, имеют малый, диаметр, поэтому трос такой конструкции выпускается начиная с диаметра 5,5 мм. Трос сильно вытягивается и применяется для шкивов малого диаметра.

Трос обычно подбирают по действующей нагрузке с учетом коэффициента запаса прочности. Для стоячего такелажа принимают коэффициент запаса от 4 до 6, для бегучего такелажа '- не менее 4 и не менее 6 во всех случаях, когда трос используется для подъема человека или самого судна. При выборе коэффициента запаса прочности, помимо расчетной нагрузки, нужно принимать во внимание условия работы троса: закрепление концов, диаметр шкивов, кратность приложения нагрузки, подверженность коррозии и т. п.

Следует предостеречь от применения очень тонких тросов, особенно на судах морского плавания. Необходимо также учитывать, что чем тоньше проволока, тем больше трос подвержен коррозии и износу. Наиболее коррозионно-устойчивыми являются тросы из оцинкованной или нержавеющей проволоки. Тросы из неоцинкованной или омедненной проволоки быстро покрываются ржавчиной и разрушаются, особенно в местах изгибов.

При вооружении мачт стоячим такелажем желательно дать тросу, особенно если он имеет органический сердечник, предварительную вытяжку. Это способствует более равномерному распределению усилий между прямыми прядями под действием рабочей нагрузки. Для . заделки петли (огона) на конце стального троса, его развивают на пряди, а затем на трос и на пряди накладывают тугие марки. Прочная нитка кладется вдоль по тросу (рис. 168), один конец ее свертывается петлей, а другой (ходовой) плотно, виток к витку, обматывается в один ряд вокруг троса по направлению к петле. Продев затем ходовой конец в петлю, затягивают его под витки. Наложив марки, трос сгибают по форме и величине необходимого огона. Согнутый огон берут в левую руку распущенными прядями вверх и от себя и, разделив развитые пряди на две равные части, вводят между ними коренной конец троса. Для того чтобы огон не раскручивался, после введения коренного конца троса левая верхняя прядь переносится на правую сторону, а нижняя правая прядь - на левую сторону. Затем начинается пробивка ходовых прядей в коренной конец троса. Нижнюю левую прядь 1 пробивают под две коренные пряди против свивки троса. Потом пробивают следующую прядь 2 (рис. 169), но уже под одну коренную прядь.

Таким же образом с правой стороны пробивают пряди 3 и 4. После этого все четыре пробитые пряди обтягивают, пока марка не подойдет к коренному концу, и пробивают оставшиеся пряди 5 и 6. После пробивки, пряди еще раз натягивают и начинают вторую пробивку через одну прядь под две против направления свивки троса, так же как это делали при пробивке второй пряди. Сделав 3,5 или 4,5 пробивки, огон околачивают легкими ударами ручника, а лишние концы прядей обрубают. Место пробивки обматывают - клетнюют тонким шнуром или мягкой проволокой. Пробивка прядей осуществляется с помощью металлической свайки (рис. 170): перед обтягиванием прядей в петлю заводится коуш.

Для того чтобы сделать правильный и достаточно прочный огон, нужно обладать определенными навыками. Любители часто заменяют его схватками из обрезков медной или алюминиевой трубки, накладываемыми на сложенные вместе концы троса (рис. 171, а). Внутренний диаметр трубки должен быть примерно в полтора раза больше диаметра троса, длина -10 диаметров троса.

Рис. 168. Марка.

Трубку, надетую на трос и вплотную прижатую к коушу, расклепывают до плотного обжатия троса, затем на расстоянии 40-60 мм ставят вторую и за ней третью схватки. Можно выполнить соединение, применив одну длинную (80-100 мм) трубку (рис. 171, б), расплющивая ее попеременно в двух взаимно перпендикулярных плоскостях. Достаточно прочна и заделка конца троса запрессовкой его в отверстие стального шарика (рис. 171, в). Прочность такой заделки на отрыв составляет 60--80% от разрывной нагрузки троса.

При переходе троса через блок, его проволоки, помимо растяжения от нагрузки, получают дополнительные напряжения от изгиба, от скручивания и от смятия. Лопнувшие от усталости и износа проволоки всегда находятся в месте касания троса о блок. Следует помнить, что на практике снасти бегучего такелажа и штуртрос подвергаются переменным нагрузкам, т. е. работают на усталость. Например, стаксель-фал на ходу яхты все время подвергается колебаниям в зависимости от нагрузки на стаксель и провисания штага. Амплитуда этих колебаний на крупной яхте может достичь 40-60 мм, а период 1-3 сек. Примерно в таких же условиях работает и штуртрос.

В табл. 14 указаны минимальные значения диаметров шкивов блоков, измеренные по канавке, в зависимости от конструкции и диаметра троса. Такой же диаметр должны иметь и барабаны рулевых приводов или лебедок.

Радиус кипа шкива должен быть равен 1,05 радиуса троса. При более узком или широком кипе трос изнашивается быстрее. Кип шкива должен охватывать 130-150° поперечного сечения троса (рис. 172). Применение алюминиевых или текстолитовых барабанов способствует уменьшению износа троса.

Рис. 169. Заделка огона на стальном тросе: а д - порядок пробивки прядей.

Рис. 170. Свайки - деревянная (/) и металлическая (2).

Рис. 171. Заделка петли на тросе с помощью трубок (а, б) и мярессовки шарика на конце троса (в).

Таблица 14 Значения диаметров шкивов блоков в зависимости от конструкции и диаметра троса

Стоячий такелаж должен быть смазан или окрашен, а все огоны и сплесни - оклетневаны.

Заделывать концы растительных тросов значительно проще, чем стальных. Как и со стальными тросами, начинать нужно с наложения марки, которая не давала бы прядям развиваться. Марку надо накладывать на сухом тросе, иначе она сползет, после того как трос просохнет. Обычная марка накладывается так же, как и на стальном тросе, а чтобы сделать самозатяжную марку (рис. 173), один конец нитки нужно положить вдоль троса, а вторым накладывать витки. На последних витках необходимо оставить слабину и пропустить под них конец ходовой нитки, который затем туго обтянуть. Если надо не только закрепить пряди троса, но и сделать на конце стопор, предохраняющий снасть от выхлестывания, например, из блока, вяжут кноп. Разновидностей кнопов много, мы рассмотрим только простой кноп и репку.

Для заделки простого кнопа (рис. 174) трос распускается на пряди, пряди пропускаются одна под другую, как показано на рисунке (положения 1, 2, 3, 4), и затягиваются. Получается "полуколесо" - основа простого кнопа. Чтобы получить кноп, между прядями полуколеса делают еще одну пробивку ходовых прядей (положения 5, 6). Если на конце троса большое утолщение не требуется, то, чтобы трос не развивался, заделывают репку (рис. 175): сначала распущенные концы троса пропускают один под другой (положения 1, 2), затем ходовые пряди пробивают при помощи свайки через одну прядь под две, против направления свивки троса (положения 3, 4). Сделав три-четыре пробивки, обрезают оставшиеся концы троса.

Когда на конце троса требуется сделать большую петлю (огон), конец прихватывают к тросу бензелем. Бензель (рис. 176) накладывают так же, как и марку, но сразу на оба конца троса, прижатые один к другому. Соприкасающиеся параллельно уложенные участки тросов обертывают полосами тонкой парусины или изоляционной ленты - клетнюют.

На тонком лине, которым накладывают бензель, делают петлю и продевают через нее ходовой конец, обнесенный вокруг обоих тросов. Обтянув петлю, начинают накладывать шлаги бензеля один плотно к другому. Когда первый ряд бензеля по длине достигнет примерно двух диаметров троса, на него накладывают сложенный вдвое тонкий линь - протаску 1 с петлей, обращенной к началу бензеля. На протаску навивают второй ряд шлагов. Чтобы закончить работу, пропускают ходовой конец линя с некоторой слабиной в петлю 2 протаски и протягивают его под всем верхним рядом шлагов бензеля. Теперь остается завязать линь поперек бензеля задвижным штыком и прихватить конец линя к тросу 3.

Огон (рис. 177, а) на простом трехпрядном тросе заделывается так. Трос загибают петлей нужной величины и укладывают на него пряди так, чтобы одна из них расположилась поверх коренного конца 1, а две остальные- по сторонам от него. При этом коренной конец 1 должен быть расположен слева, а ходовой 2 - справа. Трос держится петлей к себе.

Вплеснивание ходового конца 2 в коренной 1 начинают со средней ходовой пряди 3, которую при помощи свайки пробивают под одну из прядей коренного конца 1 обязательно против направления свивки троса, t. е. справа налево. Обтянув прядь 3, пробивают левую ходовую прядь 4 под следующую коренную, опять-таки против направления свивки троса. Затем, перевернув трос, оставшуюся ходовую прядь пробивают под соответствующую, еще не пробитую коренную прядь.

Между двумя соседними ходовыми прядями всегда должна находиться одна коренная. Чтобы утолщение на месте соединения плавно сходило на нет, после двух пробивок при каждой последующей надо срезать часть толщины ходового конца, уменьшая его диаметр наполовину. Закончив работу, необходимо обтянуть пряди, а концы их обрезать.

Когда надо срастить два троса без узла, то делают это в виде сплесня. Разведенные пряди обоих тросов вкладывают друг в друга в шахматном порядке, как показано на рис. 178, сближая по возможности марки, и начинают пробивку ходовыми прядями в раздвигаемые свайкой коренные пряди через одну под одну. Начинается пробивка с ходовой пряди 1 троса А, которой накрывают ходовую прядь 5 троса Б, затем пробивают ее под коренную прядь 6, обтягивают и отгибают, чтобы она не мешала работе. Так же поступают с ходовыми прядями 3 и 4 троса А: ими накрывают ходовые пряди 6 и 2 троса Б, а затем пропускают их соответственно под коренные пряди 2 и 5 этого троса.

Рис. 172. Размеры шкива для стального троса.

Рис. 173. Самозатяжная марка.

Рис. 174. Заделка простого кнопа. 1-6 - последовательность операций.

Рис. 175. Заделка конца троса репкой. 1-4 - последовательность операций.

Рис. 176. Наложение бензеля.

Рис. 177. Заделка простого огона (а-г).

Рис. 178. Сращивание трехпрядных тросов в виде короткого сплесня (а-г).

Срезав марку на тросе Б, еще раз обтягивают пробитые в него ходовые пряди троса А, чтобы они ложились более плотно и не создавали лишнего утолщения, а затем приступают к встречной пробивке прядей троса Б между коренными прядями троса А.

При коротком сплесне на каждом тросе производят три пробивки, вырезая при каждой последующей часть волокон в пряди - уменьшая их диаметр наполовину.

форсунок в ультразвуковых ваннах и на стендах

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов

Способ формирования огона на плетеном тросе

В издательстве «Судостроение» готовится к печати перевод книги К. Джермана и Б. Бивиса «Современный трос в морской практике». Это будет полезное пособие как для новичков, изучающих такелажное дело, так и для яхтсменов, уже владеющих искусством вязать морские узлы и изготовлять из троса различные поделки. Ценность книги в том, что основное внимание уделено работе с тросами из новых синтетических волокон, обладающими рядом качеств, которые значительно отличают их от тросов, изготовленных из привычных натуральных материалов. В работе английских авторов поясняются, например, приемы соединения трехпрядного троса с цепью, стального троса с брейдлинем (тросом, имеющим две оплетки и сердечник из параллельных нитей), рассматриваются способы изготовления огонов и сплесней.

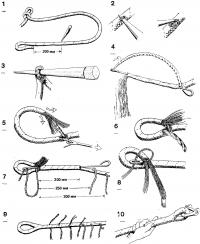

Информация об изображении

Десять последовательных операций формирования огона

Предлагаемый способ формирования огона применим к линям типа марлоу, имеющим оплетку кабельной работы из 16 групп синтетических нитей (стрендей) и трехпрядный сердечник, также свитый из синтетических волокон. Огон получается довольно жестким, прочным и надежным, вполне пригодным для использования на снастях бегучего такелажа (шкотах, фалах и т. п.) как с коушем, так и без него.

Работу над огоном условно можно разделить на десять последовательных операций, выполнение которых показано на приводимом рисунке.

1. Завяжите тугой сваечный узел на расстоянии 1,8 м от конца линя. Он предохранит от деформации ту часть линя, которая соседствует с отрезком, предназначенным для заделки огона. Конец линя согните пополам, чтобы получилась петля, соответствующая величине будущего огона. От отогнутого конца линя отмерьте вправо отрезок в 200 мм. На метке концом свайки (лучше всего использовать для работы металлический клин с желобком) раздвиньте стренди оплетки. Здесь будет так называемое горло огона.

2. Очередная операция заключается в подготовке отверстия для извлечения сердечника. Раздвигайте стренди свайкой осторожно, без излишних усилий, уплотняя их в соответствии с рисунком переплетения по четырем сторонам до образования на оплетке просвета достаточной для извлечения сердечника величины.

Это отверстие и есть горло огона.

3. Перегните линь под острым углом на горле огона. Свайкой подцепите сердечник и извлеките наружу, вытянув его конец из оплетки.

4. Теперь на очереди три операции. Чтобы конец сердечника вошел в ушко специальной иглы — протаскивателя, его сводят на нет и туго обтягивают тонкой изолентой. Вторая операция — это разделение оплетки на стренди на длине 225 мм от конца. И, наконец, третья: через горло огона внутрь оплетки вводится ушком вперед протаскиватель, а когда ушко выйдет из оплетки, в него вдевается (как нить в иглу) конец сердечника.

5—6. Протаскиватель вытаскивают в обратном направлении, протягивая сердечник в оплетку и тем самым формируя будущий огон.

7. Расплетают свободный конец сердечника на три пряди и на конце каждой пряди ставят марку изолентой. Пряди эти надо поочередно завести внутрь сердечника целой части линя — за горло огона. Действуют при этом так. Вначале, отступя от горла огона на 300 мм, осторожно раздвигают ушком протаскивателя стренди оплетки и, стараясь не задеть других частей линя изнутри, выталкивают его через горло огона; вставив в ушко одну из прядей свободного конца сердечника, заводят ее под сердечник целой части линя обратным ходом протаскивателя (конец пряди должен выйти через отверстие в оплетке наружу). Так же поступают и с двумя другими прядями, вводя протаскиватель под оплетку последовательно на расстоянии 250 и 200 мм от горла огона.

8. Расплетенные стренди оплетки заводят под оплетку целой части линя за горлом огона схожим образом — при помощи протаскивателя одновременно по две (пучок стрендей сначала делят пополам, после чего каждую часть дробят еще на четыре части, образуя пары стрендей).

9. Точки, где концы стрендей будут выходить наружу с одной стороны линя, должны быть разнесены по длине его с интервалами 50 мм. Очень важно, чтобы эти точки располагались по спирали, повторяющей рисунок наружной оплетки. Когда первой группой из четырех пар соседних стрендей завершена первая спираль, принимаются за протягивание стрендей второй группы: ее пары заводят под оплетку тем же путем, но точки их выхода должны располагаться с противоположной стороны линя.

10. Закончив все эти действия, «под корешок» обрезают все выходящие наружу концы пробитых прядей сердечйика и стрендей оплетки. Затем оплетку несколько раз чуть сгоняют рукой сначала к горлу огона, а потом от него так, чтобы все обрезанные концы скрылись под оплеткой.

ОТ РЕДАКЦИИ: На горло готового огона можно наложить тугую прошивную марку прочной нитью: она не будет лишней (особенно, когда огон изготовляют с коушем).

Способы заделки конца троса

Для того чтобы тросы на вашем судне всегда были готовы к работе, концы их должны быть заделаны. Развитые, размочаленные тросы, как и неправильно завязанные узлы, — первый признак отсутствия у экипажа морской культуры.

Советуем взять конец трехпрядного растительного троса и за зиму, в свободное время, научиться выполнять хотя бы самые необходимые работы с тросами — марку, огон, бензель, кноп, репку, сплесень. Познав эти азы морского ремесла, вы уже сможете содержать в образцовом порядке любой из ваших тросов.

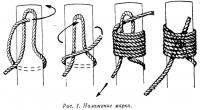

Марка

Информация об изображении

Рис. 1. Наложение марки

Марка, защищающая конец троса от развивания прядей, обычно накладывается на оба конца любого троса, независимо от его назначения. Прочную нитку (каболку, шкимушгар) положите вдоль по тросу (рис. 1), один конец ее сверните петлей, а другим (ходовым) плотно виток к витку (шлагами) обматывайте в один ряд трос по направлению к петле. Продев затем ходовой конец в петлю, затяните его под шлаги. Марку нужно накладывать на сухом тросе, иначе она сползет после того, как трос просохнет.

Информация об изображении

Рис. 2. Самозатяжная марка

Информация об изображении

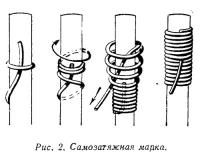

Рис. 3. Заделка простого кнопа (колеса)

Иногда накладывают так называемую самозатяжную марку. При этом (рис. 2) кладут конец нитки вдоль троса и накладывают поверх него марку, но несколько последних витков делают со слабиной и пропускают под них второй (ходовой) конец нитки, который затем туго обтягивают.

Кноп. Это — особый узел, который не только закрепляет пряди растительного троса, предохраняя от развивания, но и служит стопором, предохраняющим от выхлестывания снасти из блока или обуха. Разновидностей кнопов много, мы рассмотрим только простой кноп и репку.

Для заделки простого кнопа (рис. 3) нужно сначала наложить марку на трос в том месте, до которого будут распущены пряди. Затем пряди обносятся одна под другую, как показано на рисунке (положения 1, 2, 3, 4), и обтягиваются. Образуется завивка кнопа, или, по морской терминологии, полуколесо. Если теперь сделать пробивку — при помощи свайки просунуть ходовые пряди рядом с прядями полуколеса, образуется полное колесо, или простой кноп.

Репка

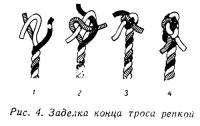

Информация об изображении

Рис. 4. Заделка конца троса репкой

Так заделывают конец троса в тех случаях, когда большого утолщения не нужно. Заделав трос, как показано на рис. 4, ходовые пряди пробивают три-четыре раза через одну прядь под две, против направления свивки троса. Оставшиеся концы прядей обрезают.

Бензель

Информация об изображении

Рис. 5. Наложение бензеля

Если на конце троса, например, швартова, нужно сделать постоянную петлю, накладывают бензель или заделывают огон. Бензель (рис. 5) накладывается так же, как и марка, но сразу на оба конца троса, прижатых один к другому. Соприкасающиеся параллельно уложенные участки тросов покрывают смолой и оборачивают полосами тонкой парусины или изоляционной ленты — клетнюют.

На тонком лине, которым накладывают бензель, делают петлю (очко), в которую и продевается ходовой конец, обнесенный вокруг обоих тросов. Обтянув петлю, начинают накладывать шлаги бензеля один возле другого. Когда первый ряд бензеля по длине достигнет примерно двух диаметров троса, на него укладывают сложенный вдвое тонкий линь-протаску 1 с петлей, обращенной к началу бензеля. Поверх протаски навивают второй ряд шлангов. Чтобы закончить работу, пропускают ходовой конец линя с некоторой слабиной в петлю протаски 2 и протягивают его под всем верхним рядом шлагов бензеля. Теперь остается завязать линь поперек бензеля задвижным штыком и прихватить конец линя к тросу 3.

На стальном тросе бензель накладывается тонким (в 3—5 раз меньше по диаметру) проволочным тросом.

Информация об изображении

Рис. 6. Заделка простого огона

На конце любого рабочего троса, который приходится закладывать — присоединять к корпусу или такелажу судна, заделывается петля-огон. Огоном оканчиваются, как правило, и швартовные тросы.

Огон на простом трехпрядном тросе заделывается так. Трос развивается на пряди; в том месте, где его кончили развивать, и на концы ходовых прядей кладутся марки. После этого трос загибают петлей нужной величины и укладывают на него пряди так, чтобы одна из них расположилась поверх коренного конца, а две остальные — по сторонам от него (рис. 6). При этом коренной конец 1 должен быть расположен слева, а ходовой 2 справа. Трос держите петлей огона к себе, а коренным концом от себя.

Вплеснивание ходового конца в коренной начинают со средней ходовой пряди 3, которую при помощи свайки пробивают под одну из прядей коренного конца обязательно против направления свивки троса, т. е. справа налево. Обтянув прядь 3, пробивают левую ходовую ррядь под следующую коренную, опять-таки против направления свивки троса. Затем, перевернув трос на 180°, оставшуюся ходовую прядь пробивают под соответствующую еще не пробитую коренную.

Между двумя соседними ходовыми прядями всегда должна находиться одна коренная. Чтобы утолщение в месте соединения плавно сходило на нет, после двух пробивок при каждой последующей нужно срезать часть толщины ходовых прядей, уменьшая их диаметр наполовину. Закончив работу, обрезают марку на тросе, обтягивают пряди, околачивают соединение — сплесень огона — мушкелем, а лишние концы прядей обрезают.

Информация об изображении

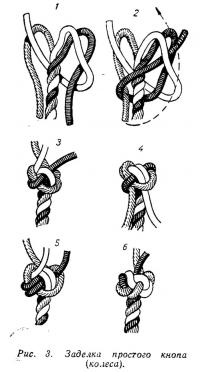

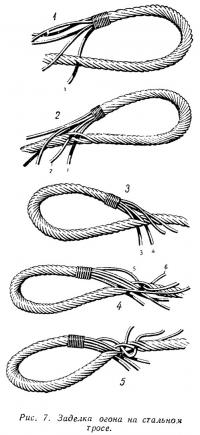

Рис. 7. Заделка огона на стальном тросе

При заделке огона на четырех-прядном тросе отличие от описанного состоит лишь в том, что первая, самая левая ходовая прядь, пробивается не под одну, а сразу под две коренные пряди.

Для заделки огона на стальном тросе, вырубив сердечник и наложив тугие марки, сгибают петлю (машинкой или в тисках) и, разделив шесть ходовых прядей на две равные части — нижнюю и верхнюю, вводят между ними коренной конец троса (рис. 7). Затем, чтобы огон не раскручивался, верхнюю левую прядь переносят на правую сторону, а нижнюю правую прядь — на левую и начинают пробивку.

Первой пробивают в коренной конец нижнюю левую ходовую прядь 1, следующей — прядь 2. Таким же образом с правой стороны пробивают пряди 3 и 4. После этого все четыре пробитые пряди обтягивают, пока марка не подойдет к коренному концу, и пробивают оставшиеся пряди 5 и 6. Обтянув их, начинают вторую пробивку—через одну прядь под две против направления свивки троса.

Сделав четыре-пять пробивок (также с уменьшением диаметра ходовых прядей на последних пробивках), огон околачивают легкими ударами ручника и клетнюют тонким бензельным тросом.

Заделка огонов при заводке в них коушей для крепления такелажной скобой ничем не отличается от описанной.

Сплесни

Если вы хотите соединить два конца троса так, чтобы не было узла, сделайте это при помощи сплесня. Сплесни бывают короткие и длинные. Короткий образует на снасти заметное утолщение и употребляется только тогда, когда снасть не должна проходить через блоки. Длинный (разгонный) сплесень, или лонго-сплесень, почти не образует утолщения на снасти, но делать его сложнее.

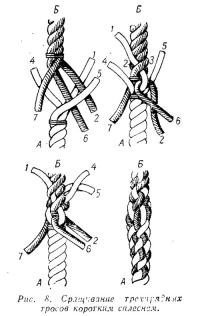

Информация об изображении

Рис. 8. Сращивание трехрядных тросов коротким сплеснем

Со сплесниванием вы уже практически познакомились при рассмотрении заделки огонов, только теперь нужно будет оперировать не одним, а двумя встречными пучками ходовых прядей. Разведенные пряди обоих тросов вкладывают в шахматном порядке, как показано на рис. 8, сближая по возможности марки, и начинают пробивку ходовыми прядями в раздвигаемые свайкой коренные пряди через одну под одну.

Начинается пробивка с ходовой пряди 1 троса А, которой накрывают ходовую прядь 6 троса Б и которую затем пробивают (под коренную прядь 7), обтягивают и отгибают, чтобы она не мешала работе. Так же поступают и с ходовыми прядями 4 и 5 троса А: ими накрывают ходовые пряди 2 и 7 троса Б, а затем пропускают их соответственно под коренные пряди 2 и 6 этого троса. Срезав марку на тросе Б, еще раз обтягивают пробитые в него ходовые пряди троса А, чтобы они легли более плотно и не создавали лишнего утолщения, а затем приступают к встречной пробивке ходовых прядей троса Б под коренные троса А.

Убедившись в том, что пробивка сделана правильно, т; е. что между каждыми двумя соседними коренными прядями располагается по одной ходовой, делают вторую пробивку. Для этого каждой ходовой прядью опять накрывают соседнюю левую коренную и пробивают под следующую.

При коротком сплесне на каждом тросе производят две-три пробивки, при последней вырезая часть толщины прядей.

Стальной трос сплеснивается совершенно так же, но пробивок делается не менее трех. Сплесни стальных тросов всегда оклетневываются или оплетаются. Для этого сплесень околачивают, обламывают все лишние проволоки, кладут на весь сплесень трень, а затем обертывают его клетневиной.

Словарь терминов

Каболка — нить, свитая из волокон пеньки по ходу часовой стрелки.

Клетневина — старая парусина, нарезанная длинными узкими лентами.

Клетень — тонкий линь, обвитый вокруг троса.

Клетневание — наложение клетневины и клетня вокруг троса против его спуска.

Коуш — металлическое кольцо с желобком по обводу, заделанное внутрь петли на конце снасти.

Линь — самый тонкий пеньковый трос.

Мушкель — деревянный молоток, употребляемый при такелажных работах и конопатке деревянных судов и палуб.

Прядь — несколько каболок или проволок, свитых вместе; из прядей спускается (свивается) трос, называемый тросом тросовой работы пли прямого спуска.

Информация об изображении

Рис. 9. Свайки — металлическая и деревянная

Свайка — металлический пли деревянный клиновидный инструмент (рис. 9) для пробивки прядей троса и для других такелажных работ.

Скоба такелажная (мочка) — стальная в форме подковы скоба с проушинами на концах, в которые продевается болт с головкой. Внутрь скобы вводится коуш (петля) присоединяемой спасти и т. п.

Тросы — общее название изделий, свитых из стальных проволок либо скрученных из прядей нитей из растительных или искусственных волокон. По числу прятей различают тросы трех-, четырехпрядные и т. д.

Тренцевание — обертывание толстого троса .шкнмушгаром, линем или более тонким тросом (тренем) вдоль прядей — в местах впадин между прядями— для того, чтобы сделать поверхность троса более ровной.

Ходовой конец — свободный конец троса (пряди), которым производится работа, в отличие от закрепленного (завитого в трос) коренного конца.

Шкимушгар — линь, спущенный из любого числа каболок старого троса.

Шлаг — оборот, виток троса вокруг баллера шпиля, кнехта, другого троса.

Огон с коушем на стальном тросе - изготовление

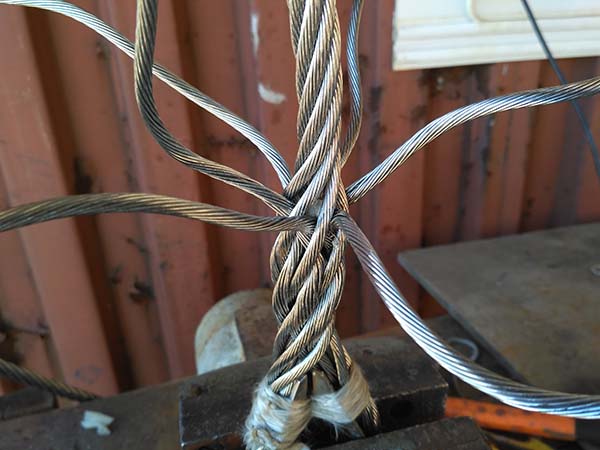

При изготовлении стоячего такелажа парусного судна можно использовать стальной нержавеющий трос конструкции 7х19. В сечении он выглядит приблизительно так:

Традиционная заделка концов такого троса плетением огона с коушем выполняется без специальных инструментов, дает высокую прочность и надежность такелажа. Здесь описан вариант "кранового" плетения, который дает очень плотный и компактный огон.

Инструменты

Для работы нужны: пара изношенных плоских отверток с "забитыми" гранями, одна из которых заточена "на конус", плоскогубцы, а лучше щипцы, молоток, моток малярной ленты и перчатки. Очень желательно иметь в дополнение небольшую углошлифовальную машинку с отрезным диском, и солидные тиски.

Пример заточки отверток, далее - "свайки".

Работают ими, например, так. Подготовка к пробивке первой пряди.

Технология плетения

Готовим трос - делаем на конце марку из пары витков малярной ленты и обрезаем торчащие части прядей. Отмеряем от конца троса три-четыре шлага (полных витка любой пряди) и делаем в этом месте еще одну марку. До этого места трос будет расплетаться на пряди. После этого примеряем к тросу коуш, прокатываем его по тросу и находим место верхней марки на середине коуша.

Надежно закрепляем середину коуша к тросу капроном. Для этого удобно использовать пряди из утильных капроновых концов, которые всегда есть на лодке.

Сгибаем трос вокруг коуша и закрепляем в тисках.

Надежно (!) закрепляем трос на коуше. От этого будет зависеть внешний вид изделия. Я использую сложенную вдвое капроновую каболку, проведенную "восьмеркой", стягивающей петлю троса вокруг коуша. Еще раз - это должно быть действительно плотное и надежное крепление, не позволяющее тросу сдвигаться относительно коуша.

Закрепляем коуш в тисках так, чтобы "хвост" был слева. Это "лицевая" сторона будущего огона. Ищем первую прядь, она показана стрелкой. Выплетаем эту прядь до коуша и пробиваем ее под две пряди троса с другой стороны огона "по спуску" - слева направо. В то же место, но под одну прядь пробиваем соседнюю с первой прядь слева (вторую). Выплетаемые пряди нумеруются по часовой стрелке.

Выглядеть это будет примерно так.

Концы выплетаемых прядей нужно закреплять марками из пары витков малярной ленты.

Разворачиваем огон другой стороной, или заходим к нему с другой стороны :).

В глубине огона находится прядь номер шесть, соседняя с первой, расплетаем и пробиваем ее под две пряди так, чтобы она вышла по соседству с первой. С этой стороны пробивки идут "против спуска", то есть справа налево. Это сделать легче, если пробивать трос свайками и вводить прядь в пробивку заведомо выше, потом осаживая ее на место.

Следующая прядь - номер пять, пробивается туда же, но под одну прядь.

Опять возвращаемся к "лицевой" стороне нашего огона.

Прядь номер три вводится туда же, куда пробивались первая и вторая, но "против спуска". На фото видно, как это делается при помощи свайки. Под эту же прядь, куда была пробита третья, проводится четвертая, но с другой стороны - "по спуску", и ПОД третьей. Сердечник (его можно отличить на фото и в жизни по другому направлению свивки) пробивается так же как и четвертая прядь, и выходит рядом. Здесь возможны варианты и личное творчество, сердечник может красиво выходить и к первой пряди :).

На этом первая пробивка огона завершена. Проверяем правильность расположения прядей, обтягиваем слабину, обрезаем сердечник, осаживаем пряди на место молотком.

Вторая пробивка

Для того, чтобы "крановый" огон обрел необходимую прочность, достаточно трех-четырех пробивок. Вторая и следующие пробивки делаются против спуска - справа налево, через одну прядь под две. Нужно отслеживать и устранять обтяжкой прядей неприятную особенность - собранные в первую пробивку пряди достаточно легко скользят относительно друг друга, и выходят со своих мест при дальнейших пробивках, огон "распухает" и становится рыхлым. На толстом тросе хорошо помогает плотная марка вокруг первой пробивки, удерживающая пряди на месте. Из этих же соображений начинать вторую пробивку имеет смысл с самой свободной пряди. Это может быть четвертая, которую мы пробивали последней, или какая-то другая, по обстановке.

Последовательно пробиваем пряди против часовой стрелки и завершаем пробивку "замком".

Завершенная пробивка выглядит так - все пряди выходят через одну, все находятся на одном уровне.

Обколачиваем огон молотком и делаем третью пробивку, повторяя технологию второй.

После обколачивания обрезаем пряди и клетнюем место их выхода из троса черной изолентой.

После установки вант и обтягивания под рабочей нагрузкой есть смысл плотно оклетневать весь огон той же изолентой или капроновой каболкой.

Это занятие требует некоторой сноровки, первые огоны обычно выходят неказистыми, но каждый последующий - краше предыдущего. Так что есть смысл потренироваться на обрезках. При работе свайками на плотном тросе часто затрагиваются проволоки сердечника, это нужно отслеживать при пробивке и исправлять. Ну и техника безопасности должна быть на высоте - защита глаз от летающих вокруг стальных прядей, пусть даже закрытых марками, острые свайки и большие прилагаемые усилия требуют внимания и хорошей защиты рук.

Сплесень на фале из стального и синтетического троса

В 1960 году «Судостроение» издало пособие по такелажному делу К. Джермана и В. Бивиса «Современный трос в морской практике» в моем переводе с английского. Работая над книгой, я понимал, что открываю не только для нашего читателя, но и для себя ранее неизвестные, интересные и полезные приемы работы с тросами. Многие из них прошли испытание в действии. Например, огоны, зарощенные на тросах в оплетках. Плетение таких огонов трудоемко и требует много времени и терпения. Мы занимались этой работой в дальних плаваниях при хорошей погоде. Добротно сработанный огон удивительно хорош по виду, в меру надежен и, как правило, служит столько, сколько используется сама снасть.

Чаще же приходилось прибегать к приему сращивания стальных и синтетических тросов бегучего такелажа. Например, для оснастки спинакер-гиков с внутренней проводкой, которые используются на некоторых крупных яхтах по сей день. Без подобных сплесней также не обойтись на фалах основных парусов, работающих с высокой нагрузкой. При изготовлении таких фалов следует учитывать ряд важных деталей.

Длины частей стального и синтетического тросов определяют с учетом мест крепления лебедок на мачте или в другом месте с тем, чтобы при постановке самого большого (по величине передней шкаторины) паруса стальной трос и сам сплесень не попадали на барабаны лебедок. В противном случае сплесень при набивании фала неизбежно будет деформироваться. Выбор диаметра синтетического троса определяется не только прочностью, но и размерами шкивов, через которые проводятся фалы на топе мачты, а также величиной отверстий в мачте для внутренней проводки. Но по диаметру трос этот должен быть не менее чем в два раза толще стального. В отверстиях и по шкивам срощенный фал должен ходить без каких-либо заеданий как единое целое.

На больших яхтах полезно иметь специальный фал для малых, в том числе и штормовых стакселей с предельно укороченным ходовым концом из синтетического троса. Известно, что чем длиннее отрезок такого троса, тем сильнее вытягивается фал на лавировке в свежий ветер. А это невыгодно, поскольку передняя шкаторина провисает, форма паруса искажается и яхта теряет крутизну и скорость хода.

В нашем случае мы выбираем для фала стальной 6-прядный и синтетический 3-прядный тросы, хотя известен способ сплесня с использованием монофильного троса с одной или двумя оплетками (типа брейдлинь, марлоу). Как 6-прядный стальной, так и 3-прядный синтетический, эти тросы наиболее доступны яхтсменам. Стальной может быть из нержавеющей или из оцинкованной проволоки. Синтетический — капроновым, так как выбор у нас невелик, и он предпочтительней тросов из отечественного полипропилена или других материалов.

Если вы располагаете стальным тросом высокого качества, ему обеспечен более длительный срок службы в комбинированном фале по сравнению с составляющей из синтетического троса. Поэтому определяя величины заготовок для нового фала, длину синтетического отрезка полезно увеличить до разумных пределов (не более 3—5 м). Делается это с тем, чтобы со временем, когда сплесень износится, можно было его переделать. Изношенные пряди синтетического троса обрезают вместе с той частью фала, которая длительное время испытывала нагрузки на барабане фаловой лебедки и тоже подверглась значительному износу и деформации. Можно, укоротив фал за счет имеющегося удлинения, поменять концы синтетического отрезка местами. Ведь ходовой конец, не испытывавший нагрузок, не изношен, он более подходит для переделывания сплесня. На своей яхте мы поступаем именно так, но не при первой, а при второй операции обновления сплесня. Таким образом, обе части комбинированного фала служат примерно три срока, каждый из которых длится в течение двух-трех навигаций.

Длину прядей стального троса при каждом обновлении сплесня приходится увеличивать чуть расплетая его. Ровно настолько, чтобы обеспечить положенное число пробивок. Обтягивать пробитые пряди за короткие концы трудно. Делается это с помощью плоскогубцев. Конечно, при наличии нового стального и синтетического тросов можно позволить себе заменить старый комбинированный фал, что, несомненно, предпочтительнее переделки сплесня. Но в данном случае речь идет о варианте ремонта фала, обеспечивающем продление срока его службы. В условиях дефицита на материалы, при необходимости экономить средства вариант этот является вполне приемлемым. Применение его выручит вас и в предаварийной ситуации, которую необходимо предупредить, не обновляя фала полностью. Надежность фалов легко определяется при проверках состояния такелажа во время вооружения яхты в начале сезона и при ее разоружении с окончанием навигации, перед каждым выходом в море, после каждого возвращения из плавания и, конечно же, в работе со снастями на ходу. Фал обычно обрывается в нижней части сплесня, т.е. на участке окончания пробивок прядей стального троса. Мы определили это опытным путем, используя фалы с изношенными сплеснями до момента их разрыва, полагаясь при этом на резервные. Под нагрузкой по мере старения сплесня капрон разрушается сначала почти незаметно, а потом все интенсивнее. Когда нити прядей становятся хрупкими и начинают крошиться, фал уже нельзя считать надежным. Ветшая, выкрашиваясь, пряди уменьшаются в диаметре. А «где тонко, там и рвется».

Сказанное, на мой взгляд, полезно учесть тем, кто самостоятельно не изготовлял «по месту» комбинированных фалов и не ремонтировал их, но владеет способом сращивания стальных и синтетических тросов. Ну, а тем, кто хочет освоить его, стоит взять в руки стальной и синтетический тросы, свайку и вместе с нами повторить приемы работы над сплеснем, изложенные в упомянутой книге.

Считаю, что изготовление фала следует начинать с заращивания надежного огона с коушем на коренном конце троса и затем с учетом величины скобы, которым фал будет крепиться к углу паруса, отмеряют от бухты отрезок стального троса необходимой длины, включающей в себя часть, предназначенную для сплесня. Эта часть должна быть примерно равна 30-кратной величине диаметра стального троса, если считать от марки, ограничивающей распускаемый на пряди отрезок. Сердечник троса обрубают под самой маркой. Марку после завершения работы над сплеснем можно будет срезать, поскольку она утратит свое назначение. Но первоначально оно велико. Поэтому марка должна быть плотной, тугой, прочной, чтобы предотвратить распускание троса выше места сплесня. Накладывать ее можно любым материалом, обеспечивающим надежность. Несползающие марки ставят также и на все пряди распущенного троса.

Выполнив эти операции, сплетают воедино три отдельные соседние пряди до половины их длины. Свивку контрят очередной маркой. Плотной, но не слишком увеличивающей диаметр свитых прядей. Это показано на рис. 1.

Конец синтетического троса, оплавленный огнем или паяльником, разделяют на пряди, каждую из которых помещают между тремя свободными прядями стального троса под основной маркой, накладывают их на нее и надежно фиксируют. Затем свитые в «плеть» три другие пряди стального троса пологими шлагами обносят вокруг синтетического троса, втягивая «плеть» между его прядями. Равномерно и туго втянутая «плеть» как бы становится стальным сердечником синтетического троса на этом участке сплесня (рис. 2). Как три длинные пряди стального троса, выходящие из-под основной марки, так и три свободные пряди, идущие от марки на «плети», ставшей сердечником (рис. 3), теперь следует с помощью свайки пробить под пряди синтетического троса.

Выполняется эта операция приемом изготовления так называемого короткого сплесня на 3-прядном тросе. То есть каждая прядь стального троса пробивается между прядями синтетического поочередно «через одну под одну» не менее трех раз. На рис. 4 сплесень показан почти завершенным. Стальные пряди хорошо и равномерно обтягивают после каждой пробивки, придавая сплес-ню правильную, красивую форму. С завершением пробивок пряди обрубают с таким расчетом, чтобы их концы можно было хорошо укрыть внутри прядей синтетического троса. Затем удаляется марка, фиксирующая концы прядей синтетического троса на стальном. Каболки прядей распускаются и рассредотачиваются поверх главной марки, если вы решили ее оставить, хотя теперь, как уже говорилось, она не играет важной первоначальной роли. Завершается работа клетневанием сплесня. Перед этим стоит обтянуть фал, набив его через лебедку, или некоторое время использовать по прямому назначению, лучше всего на лавировке. Ведь сама клетневка прочности плетению не добавляет, а лишь укрывает его, фиксируя концы прядей.

После того как сплесень обтянется и будет подправлен, если потребуется, можно старательно заклетневать его. Для клетневки хороши тонкие, но прочные синтетические ленты. Оправдывают себя удлиненные прошивные марки поверх упрятанных в синтетический трос концов стальных прядей. Марки накладывают прочной тонкой нитью и прошивают с помощью иглы. Не возбраняется фантазировать, чтобы клетневка получилась надежной. Но в любом случае время от времени ее все равно придется обновлять — любой клетневочный материал быстро изнашивается на шкивах и в прорезях металлических мачт, через которые пропускают фалы внутренней проводки.

Хорошо укрывают сплесни эластичные «чулки» из специальной трубки импортного производства. Но такой материал доступен далеко не всем. Важно помнить, что любая клетневка, даже временная, защитит руки от травм, избавит от других неприятностей.

Читайте также: