Задвижка стальная фланцевая устройство

Обновлено: 26.04.2024

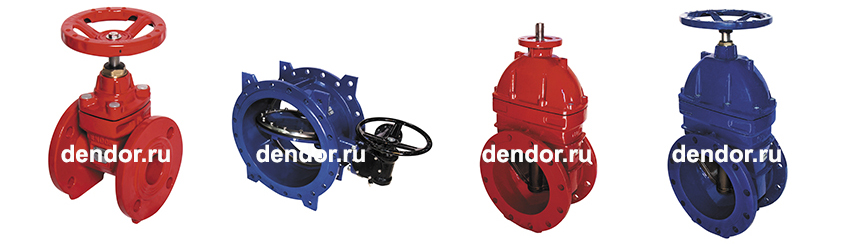

Стальные задвижки наиболее часто используемый вид запорной арматуры, используемый для установки в трубопроводах с высоким рабочим давлением. Качественные характеристики стали и возможность ее обработки различными методами дали возможность получить большое количество видов стальных задвижек. Такое многообразие видов запорной арматуры позволило обеспечить выполнение технических заданий по регулировке и надежному перекрытию рабочих потоков трубопроводов.

Стальные фланцевые задвижки — основные классификации

Для стальной запорной арматуры основным достоинством выступает сталь — прочный и одновременно легкий для традиционных видов обработки вид металла. В физическом плане сталь по своим качествам легче чугуна, но в сравнении с чугунной отливкой способна выдерживать не только большие внутренние нагрузки, но и внешние. Эти свойства стали основными в выборе материала для корпуса устройства. А дальше техника дала возможность использовать сталь в целом семействе запорной арматуры.

К стальным видам запорной арматуры относятся:

- Задвижки параллельного вида;

- Задвижки клинового типа.

Различия этих двух типов стальных устройств кроются в конструкции рабочего органа — виде затвора. Для параллельного вида устройства это выражается в наличии затвора с двумя параллельными плоскостями затворного устройства. А вот в клиновом виде роль затвора играет клин, рабочие поверхности которого имеют определенный угол наклона.

Классифицировать можно и по типу устройств подачи рабочего органа — шпинделя.

В устройстве стальных фланцевых задвижек встречаются устройства с выдвижным и невыдвижным шпинделем.

Запирание задвижек с выдвижным шпинделем осуществляется за счет движения шпинделя, расположенного за пределами корпуса. Сам узел крепления шпинделя находится над корпусом, он легко разбирается и в случае необходимости просто ремонтируется. Правда, устанавливая такое устройство нужно быть готовым к тому, что при необходимости открыть рабочий просвет устройства над штурвалом должно быть, как минимум, расстояние равное высоте задвижки, так далеко выдвигается шпиндель.

Для невыдвижного типа заглушек отрицательным моментом выступает их большой вес и довольно большие габариты корпуса. Кроме этого, ремонт и обслуживание узла крепления шпинделя существенно затруднено — он находится внутри корпуса.

Принцип работы стальных задвижек

Включение в устройство трубопроводной системы задвижки с параллельным или клиновым затвором основывается на требованиях задач, решаемых запорным узлом.

Для задвижек с параллельным и клиновым затвором принцип работы устройства практически идентичен:

- Затвор, находясь в открытом положении обеспечивает пропуск через корпус рабочего потока перекачиваемого вещества;

- При вращении шпинделя, он создает поступательное движение затвора;

- Затвор движется перпендикулярно потоку движения рабочей среды и уменьшает просвет прохода внутри корпуса;

- Рабочий поток, встречая на своем пути препятствие, уменьшает скорость и одновременно снижает количество вещества, проникающего в трубопровод после задвижки;

- При окончательном закрытии рабочего прохода корпуса затвор блокирует прохождение вещества по трубе.

Большим плюсом всех видов стальных задвижек выступает возможность их использования в качестве регулировочного устройства. Легкость управления и относительная точность расчета показаний позволяет использовать устройство как с электроприводом, так и в ручном режиме.

В зависимости от перекачиваемых веществ применяются несколько видов клиновых затворов:

- Устройства с жестким типом затвора;

- Дисковые затворы;

- Задвижки с упругим клиновым затвором.

Принцип работы каждого из этих видов устройств схож. Однако, имеются и свои особенности в этой работе. Жесткий тип затвора имеет простую и очень прочную конструкцию, однако, именно для него и выдвигаются особенно высокие требования в плане чистоты обработки и подгонки деталей. Именно это и сказывается на относительно небольшом сегменте стальных фланцевых задвижек с жестким рабочим органом среди всех типов задвижек.

Примерно такие же проблемы возникают и с дисковым типом рабочего органа. Правда, при этом дисковый вид устройств имеет более компактный корпус, а значит у него и больше вариантов применения на практике.

А вот самыми популярными видами фланцевых задвижек выступают клиновые типы с упругими типами затворов. Под упругими типами затворов следует понимать рабочие органы устройства с обрезиненным клиновидным затвором.

В практической работе этот тип устройства рассекает рабочий поток не жестким диском, а упругим клином, и при закрытии прохода более плотно перекрывает поток.

Управление задвижками

Необходимость точности регулировки пропускной способности трубопровода при помощи стальных фланцевых задвижек привела к появлению нескольких видов органов управления задвижек.

Самым простым и надежным выступает ручное управление при помощи штурвала рулевого типа или сегментного. Точность регулировки при таком варианте управления невелика, но при определенной сноровке научиться регулировать поток можно с высокой точностью. Для этого достаточно правильно считать полные обороты штурвала, повороты на 1\2 оборота или даже на 1\4 или 1\6 его часть.

Для более точного и легкого управления задвижкой применяются механические приводы с градуированной шкалой оборотов и механизмом усиления.

Сложные производственные системы используют электрические системы управления — пневматические и электрические. Пневматические и гидравлические типы приводов используются в основном на задвижках большого диаметра, а вот электроприводы могут быть установлены на самых маленьких задвижках.

Виды фланцевых соединений

Простота и надежность фланцевых соединений стальных задвижек позволяет устанавливать их в нескольких типах запорных узлов трубопроводов.

Для установки используются фланцы:

- Плоские типы фланцев;

- Плоские с выступом;

- Фланцы с шипом и выступом.

Стальная арматура фланцевого типа соединения устанавливается в трубопроводах на приварные или резьбовые фланцы. В большинстве случаев используются именно приварные системы, в которых к трубопроводу в месте установки приваривается фланец и через прокладку устанавливается задвижка.

Для небольших размеров трубопроводов используются как промышленного производства заготовки, так и фланцы кустарного производства. Для трубопроводов диаметром от 100 мм соединение подбирается более точно.

Достоинства и недостатки стальных фланцевых задвижек

Применение стальных типов задвижек в трубопроводных системах требует учета как сильных, так и слабых сторон этого вида запорной арматуры.

Задвижка клиновая фланцевая 30с41нж: устройство и технические характеристики

Стальная задвижка модели 30с41нж представляет собой клиновый тип стальной задвижки, который оснащен шпинделем выдвижного типа. Эта модель стальной задвижки используется в качестве одной из разновидностей запорной арматуры, которая может использоваться как при транспортировке нефтепродуктов, пара, воды, газообразных и жидкообразных рабочих сред.

Описание конструкции и ее особенностей

Такой тип запорного оборудования используется для полного или частичного перекрытия рабочего потока, который транспортируется по трубопроводу. Управлять оборудованием можно вручную, что делает работу агрегата более надежной за счет использования неразъемного соединения.

Если рассматривать более детального возможности оборудования, то можно обнаружить ряд особенностей:

- высокий эксплуатационный срок, вне зависимости от типа транспортируемой среды;

- отсутствие необходимости в каких-либо дополнительных затратах (энергетических) за счет присутствующей прямолинейности;

- регулировка рабочей среды может осуществляться в любом направлении;

- за счет фланцевого типа соединения габариты агрегата небольшие, что также способствует более простому проведению всех необходимых монтажных работ, даже при отсутствии достаточного количества свободного пространства;

- в процессе транспортировки гидравлическое сопротивление не оказывается, поэтому на производительности это никак не отражается;

- существенно упрощается дальнейшее использование и обслуживание сетей;

- возможно применение в нефтепроводах, газопроводах, водопроводах и других системах, которые транспортируют неагрессивные среды.

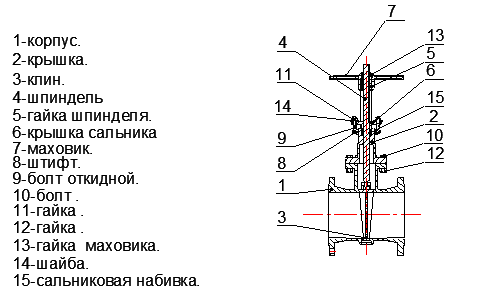

Задвижка изготавливается из высококачественной стали. Конструкция состоит из бугельного узла, сальника, шпинделя, крышки, сальника, узла затвора и корпуса.

Технические показатели

- Производитель дает гарантию в три года.

- Диаметров выбор огромные – от 50 до 400 мм.

- Допускается рабочий температурный режим в 450°С.

- Допустимый показатель давления составит 1,6 МПа.

- Температура окружающей среды как в процессе монтажа, так и последующей эксплуатации должна составить -40 - +40°С.

- В процессе производства соблюдаются такие нормы как ТУ-257-000-4-0000-00.

- Имеющийся показатель герметичности полностью соответствует ГОСТ – 95-44-20-05.

Однако стоит отметить, что гарантийный срок будет распространяться только на те агрегаты, монтаж которых был проведен согласно всем требованиям и рекомендациям. Это же правило распространяется и на последующую его эксплуатацию. Поверхность запорного элемента тщательно проверяется на полное отсутствие каких-либо трещин, сколов и других видимых повреждений.

Пломба также должна оставаться в целостности. Именно поэтому рекомендуется монтаж и последующее обслуживание доверить специалистам или сотрудникам учреждения, где было приобретено используемое оборудование.

Эксплуатация

Задвижки модели 30с41нж принято устанавливать в таких местах, где полностью открыт доступ к участку и его легко осматривать. А вот в положении «маховик вниз» монтаж производить запрещается. Поверхность корпуса, равно как и его уплотнительные части изготовлены из высококачественной стали (нержавеющей). Вращение маховика по ходу часовой стрелке, минуя шпиндель приводит в действие клин, который при опускании плотно прилегает к корпусу изделия, придавая агрегату необходимый уровень герметичности, полностью закрывая проход внутри корпуса модели 30с41нж.

В процессе эксплуатации задвижек этой модели в роли регулирующего элемента продукт выступать не может. Следует приводить в действие механизм не реже нескольких раз в месяц (закрывать или открывать проход).

Это делается для того, чтобы своевременно и полно очистить механизм, что приведет к долгому эксплуатационному процессу всего механизма и запорного элемента в частности. Для того, чтобы своевременно выявить любые неисправности, следует проводить проверки и осмотры самой задвижки.

В случае необходимости следует:

- Полностью смазывать подшипниковый узел, посредством специальной масленки смазкой соответствующей ГОСТу 94-33-80.

- Сальниковые втулки подтягиваются посредством болтов откидного типа.

- НГ-203 смазка понадобится для промазывания резьбовой части.

Все элементы имеют тесную взаимосвязь. Исключение составляет лишь клин. Уплотнители смазывать не следует, так как это приведет к ухудшению показателя герметичности.

Принцип работы оборудования

Получая необходимый заряд на вращения от маховика, втулка (резьбовая), преобразует полученную энергию в поступательные движения клина со шпинделем. Результатом является закрытие или открытие задвижки. Еще на стадии изготовления стальной задвижки 30с41нж, завод наносит специальную маркировку, которая помимо товарного знака (логотип завода-производителя), указывается номинальный проход и номинальный показатель давления.

При проведении монтажных работ, последующем техническом обслуживании и эксплуатации, должен присутствовать специалист, который не понаслышке знает о технических особенностях и устройстве используемого типа задвижек. Маркировка задвижки должна наноситься верно, используемая краска должна соответствовать действующим ГОСТам. Оказывать на маховик существенное давление не рекомендуется, так как это неминуемо приведет к поломке.

При проведении монтажных работ следует сделать все возможное для того, чтобы избежать возможных перетяжек и перекосов. А шпильки следует затягивать медленно и равномерно. При проведении испытательных работ, допускается превышение показателя максимально допустимого давления на 25% при использовании агрегата в комплекте с трубопроводом. Задвижка, вне зависимости от того, какая модель используется, не должна подвергаться каким-либо нагрузкам извне.

В случае если подобных нагрузок не избежать, следует использоваться одним из компенсаторов или специальными опорами. А вот в качестве регулирующей запорной арматуры в системе трубопровода использовать стальную задвижку нельзя. Эта модель расшифровывается таким образом: задвижка – изготовленная из стали – оснащенная механическим проводом – используемая сталь стойкая к коррозии. У каждого изделия имеется свой паспорт и другая необходимая документация. Срок службы изделия не более десяти лет, а вот срок службы около двух лет.

Дополнительная информация

Какие материалы используются при изготовлении:

- 13х25т – наплавка на используемом клинке.

- 07х25н13 – наплавка на кольце, размещенном в корпусе.

- Сталь 25л используется для маховика.

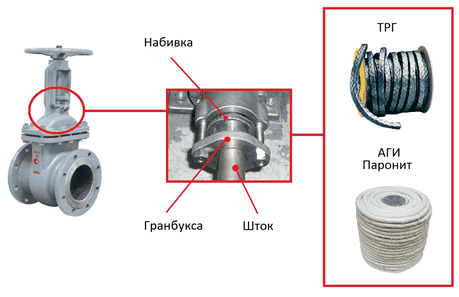

- ТРГ и АГИ – для набивки сальника.

- Между корпусом и крышкой (кольцом и прокладкой) используется ТРГ или паронит.

- Сталь 35 для откидного болта.

- Углеродистая сталь (по ГОСТу 10-50-88 и по прочности не ниже 5,6 ГОСТа 17-59-5-87) для болта и шпильки.

- Углеродистая сталь (по ГОСТу 10-50-88 и по прочности не ниже 5 ГОСТа 17-59-5-87) для гайки.

- Сталь 40х и 35 для шпинделя гайки.

- 20х13 шпинделя.

- Сталь со специальной наплавкой 35л и 25л для диска.

- Для крышки сталь 35л и 25л.

- Для корпуса 35л и 25л.

Краткое техническое описание:

| Климатические ограничения | У1 по ГОСТ 15-150-69 |

| Показатель давления | 1,6 МПа |

| Привод | Штурвал и маховик - ручной |

| Показатель герметичности | ГОСТ 95-44-93 класс «А» |

| Корпус материала | 25л сталь |

| Тип присоединения | Фланцевый исходя ГОСТа 12-815-80 |

С какой рабочей средой может контактировать:

- газообразные;

- неагрессивные жидкости;

- нефтепродукты;

- жидкости;

- газ природный;

- нефть;

- масло;

- пар;

- вода;

- другие неагрессивные жидкости.

Функционирует при температуре -40°С - +450°С. Эксплуатироваться может в режиме «У-1». Окружающая среда может доходить до отметки в -40°С, но не меньше.

Необходимые меры предосторожности

Люди, ответственные за работу задвижек, в обязательном порядке проходят инструктаж мер предосторожности и по технике безопасности. Таким образом они должны быть полностью ознакомлены в руководством по дальнейшему использованию установленного оборудования. Для большей безопасности, проводить какие-либо ремонтные работы внутри самой системы не рекомендуется, к тому же возможно нанесений существенных механических повреждений.

Только после изучения особенностей и устройства заглушки, персонал допускается к их эксплуатации. Опыт работы с какими-либо задвижками обязателен. Перед началом установки следует проверить оборудование на предмет видимых повреждений. После следует проверить плавность хода клина и его легкость.

Расконсервация проводится в обязательном порядке перед началом монтажа задвижек. Полости предварительно промываются и тщательно просушиваются. Положение задвижек при установке должно быть «закрыто». Перекосов фланца следует избегать, а монтаж должен производиться на ровной поверхности. Никаких нагрузок от трубопровода задвижки ощущать не должны.

В случае необходимости следует установить опоры и компенсаторы, которые помогут снять дополнительную нагрузку. Места для установки должны выбираться таким образом, чтобы легко было в будущем осматривать и чинить оборудование. Поверхность участка, отведенного под монтажные работы, должна полностью быть очищена от песка, окалины, грязи и другого мусора.

Диаметры задвижек: фланцевых, чугунных, шиберных, клиновых

Для проектирования новых и ремонта уже существующих систем трубопроводов используются государственные стандарты, регламентирующие запорную арматуру. Разработка и производство всех видов задвижек для трубопроводов осуществляется на основании именно этих стандартов, делающих унифицированными все размерные величины оборудования. Современные производители, кто изготавливает свою продукцию на основании своих внутренних технических условий, при этом использует такие же нормы, как и указанные в ГОСТ.

Что означает номинальный диаметр задвижки DN

Для обозначения и классификации задвижек всех типов в современной технической документации принято использовать обозначение DN — номинальный диаметр. Это обозначение применяется к обозначению внутреннего диаметра рабочего прохода корпуса устройства. Данное обозначение номинального диаметра выступает, кроме этого, общим для обозначения и остальных элементов конструкции задвижки, которые включены в размерную группу.

Номинальный размер позволяет быстро подобрать нужный типоразмер устройства для установки, собственно этим обозначением пользуются и для маркировки диаметра трубопровода, что дает возможность быстро подбирать номенклатуру арматуры для трубопровода, не вдаваясь в подробности. Использование номинального размера внутреннего рабочего прохода DN или ДУ регламентировано государственными стандартами и выступает официальным типом маркировки арматуры по ее диаметру.

От чего зависят размеры диаметров задвижек

Использование в качестве запорной арматуры задвижек разного диаметра чаще всего вызвано техническими условиями для каждого конкретного типа трубопровода и условиями транспортируемых по нему продуктов. Диаметры задвижек определяются по внутреннему диаметру полости устройства. Это особенность маркировки и расчета размеров вызвана необходимостью обеспечить максимально простой способ пропуска транспортируемого потока трубопроводом.

Разработанные государственные стандарты определяют основные виды запорной арматуры. К этим видам относятся:

- Фланцевые задвижки;

- Стальные задвижки;

- Чугунные задвижки;

- Шиберные виды задвижек;

- Клиновые типы задвижек.

Для каждого вида арматуры разработаны нормы и стандарты, определяющие не только внутренний диаметр отверстий, но и типы соединений и размеры фланцевых элементов. Для классификации используются следующие стандарты:

Типовые размеры фланцевых задвижек

Фланцевые виды запорной арматуры, наиболее часто используемые для установки в трубопроводах различного назначения используются в качестве устройства регулирования потока рабочей среды и его запирания. Крепление в систему осуществляется при помощи фланцев, на болтовой тип соединения.

Размеры диаметров этого вида устройств зависят:

- От величины условного прохода корпуса;

- Максимального и рабочего давления внутри трубопровода;

- Длины устройства.

Диаметр рабочего прохода корпуса устройства имеет величины:

- Малого диаметра 10, 25, 80 мм;

- Средней группы размерных величин 125, 250, 350 мм рабочего прохода;

- Большого размера — 500, 600, 700, 800, 1200, 1600, 2000 мм.

Фланцевые виды устройств используются в системах внутренне давление которых номинально поддерживается в пределах 400-40000 Кпа.

Диаметр устройств напрямую связан с их линейными размерами, или по другому строительной длиной — 140,180, 230, 290, 330, 390, 430, 470 510, 550 мм

Внимание! Маркировка запорной арматуры имеет буквенно-цифровую кодировку, в которой первая цифра — это тип устройства, вторая цифра через дефис диаметр условного прохода в корпусе, третья обозначает рабочее давление. Вторая часть маркировки обозначает гост, по которому выполнена конструкция модели.

Чугунная запорная арматура

Чугун, наиболее используемый для производства запорной арматуры материал. Серый ковкий чугун дает возможность отлить формы корпусов с высокой точностью и высокими эксплуатационными качествами. Именно поэтому использование чугунных задвижек в трубопроводах различного назначения имеет массовый характер.

Для разработки запорной арматуры используются стандарты размеров условного прохода корпуса:

- Размеры диаметра до 100 мм — 40, 50, 80 мм;

- Размеры задвижек до 500 мм включительно — 125, 250, 350 и 500 мм;

- Диаметром до 1500 мм — 600, 800, 1200 мм;

- И свыше 1500 мм — 1600 и 2000 мм.

Для чугунных изделий установлен более жесткий коридор рабочего давления — 160—2500 Кпа. Нижний порог давления у задвижек выше чем у фланцевых, а вот верхний ниже. Размеры строительной длины устройств соответствуют длине задвижек фланцевого типа.

Маркировка на корпусе изделия носит такой же характер, как и для остальных типов и состоит из буквенно-цифрового сочетания кодировок в такой же последовательности.

Шиберные задвижки

Для этого вида запорной арматуры основное место установки — трубопроводы для транспортировки продуктов нефтепереработки. Основное назначение — это перекрытие потока, а вот использование в качестве регулировочной аппаратуры для таких устройств необходим дополнительный привод.

Для установки используются размеры рабочего прохода корпуса диаметром:

- До 150 мм — 100 и 150 мм;

- От 150 до 500 мм — 200, 250, 300, 350, 400 и 500 мм;

- От 500 до 1000 мм — 600, 700, 800 и 1000 мм;

- Свыше 1000 — 1050 и 1200 мм.

Для расчета рабочего давления трубопровода используются показатели — 1,6 — 12,5 МПа

Маркировка серии шиберной арматуры включает в себя:

- Способ установки задвижки в трубопровод;

- Тип привода управления;

- Классу сейсмостойкости устройства;

- Соответствие климатическому варианту исполнения;

- Стандарт, согласно которому выполнено изготовление.

Клиновые типы запорной арматуры

Клиновой тип рабочего органа обеспечивает простое и одновременное эффективное закрытие рабочего прохода. Это свойство позволяет обеспечить наиболее широкое применение задвижки в трубопроводах различного назначения, начиная от обычных водопроводных систем и заканчивая системами для транспортировки агрессивных веществ.

Обрезиненные типы клиновых затворов применяются в корпусах из чугуна, стали или специальных сплавов. Соединение, может быть как фланцевое, так и бесфланцевое, для устройств с обрезиненным клином способ установки приваркой не применяется.

Для установки используются размеры рабочего прохода чугунного корпуса диаметром:

- 150 мм — 50, 65, 80, 100 мм;

- От 150 до 500 мм — 125, 150, 200, 250, 300, 350, 400 и 500 мм;

- До 1000 мм — 600 мм;

- Для корпусов клиновых задвижек из стали используются рабочие диаметры прохода:

- До 150 мм — 50, 65, 80, 100 мм;

- От 150 до 500 мм — 125, 150, 200, 250, 300, 350, 400 и 500 мм;

- До 1000 мм — 600 мм;

- Свыше 1000 мм — 1600 мм.

При использовании электропривода клиновые задвижки в основном используют диаметр рабочего прохода до 600 мм. Отдельные производители ограничивают серию клиновых задвижек диаметром рабочего прохода 500 мм.

Типы соединений задвижек

Наличие в ассортименте задвижек нескольких размерных групп обеспечивает возможность применения нескольких видов соединений арматуры с трубопроводом.

Практически все виды задвижек, имеющие в ассортименте приборы малого диаметра используют муфтовый тип соединения. Диаметр до 100 мм обеспечивает надежность муфтового соединение с трубой. Исключением здесь выступает только шиберные типы арматуры, которые и конструировались для уменьшения размера корпуса.

Средние размеры до 500 мм имеют как стандартные фланцевые типы крепления в литом корпусе, так и возможность установки в бесфланцевом варианте. Небольшой рабочий проход позволяет использовать оба варианта крепления. Как и болтовое соединение на фланцах, так и использование шпилек для затяжки одинаково эффективно что для всех видов задвижек.

Большой диаметр арматуры традиционно применяется только во фланцевом типе установки. Здесь не имеет разницы каким образом выполнен корпус методом чугунного литья или сваркой штампованных фрагментов. Для трубопроводов, имеющих диаметр свыше 500 мм фланцевое соединение с применением болтов, обеспечивает максимально простое и герметичное соединение.

Как делают задвижки и из какой стали шток? Состав и основные детали задвижек.

Принцип работы задвижки очень прост – затвор перемещается в одно из крайних положений при помощи воздействия оператора. Отсюда исходит высокая надежность и долговечность этого типа запорной арматуры. Но мало кто знает, что для достижения такой простоты в эксплуатации, целый ряд специалистов трудился не покладая рук. В процессе изготовления одной задвижки задействованы сталевары, литейщики, штамповщики, вальцовщики, токаря, инженеры-конструкторы. Каждая деталь выверяется до миллиметровой точности, чтобы не допустить аварий и остановки производства.

В этом обзоре вы познакомитесь с основными принципами изготовления задвижек. Какие металлы используются? Как наносятся уплотнительные поверхности? Из чего отливают корпуса? Из какой стали делают шток задвижки? Как собирается клин и многое другое. Информация будет полезна как для главных технологов предприятий, так и для рабочего персонала, обслуживающего трубопроводные магистрали.

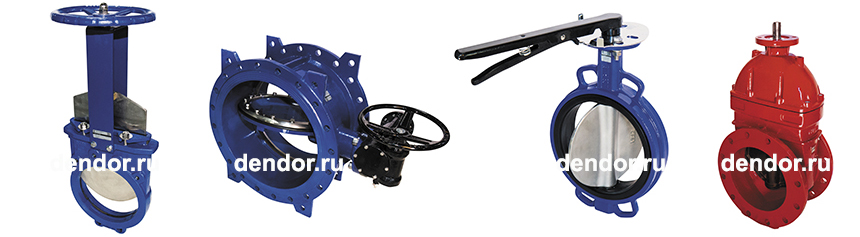

Составные части задвижки

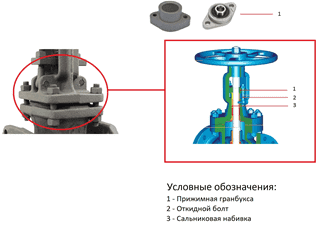

Рисунок 1. Составные части

Задвижка состоит из 3 основных узлов:

- приводной механизм с подвижной парой «гайка-шпиндель»;

- крышка с сальниковым узлом;

- корпус с затвором и присоединительными патрубками.

На левой части рисунка приводится подробное описание всех элементов стальной задвижки с ручным приводом. Кроме такого варианта исполнения, заводы-изготовители выпускают приборы, укомплектованные электро-, гидро-, или пневмоприводом. При этом внутреннее строение изделий с разными приводами ничем не отличается от ручного исполнения.

Кроме стали, в производстве трубопроводной арматуры используются чугунные, нержавеющие и алюминиевые сплавы. Чугун обычно применяют в системах жилищно-коммунального хозяйства для обслуживания сетей водоснабжения, водоотведения и отопления.

Нержавеющие и алюминиевые сплавы применяются для особо холодных районов эксплуатации, а также для химического производства для магистралей, транспортирующих едкие и агрессивные среды.

Сталь является универсальным металлом для изготовления корпусных деталей. Задвижки, выполненные из такого материала, используются как на сетях ЖКХ, предприятиях нефте- и газовой промышленности, так и для обслуживания химической промышленности.

Принцип действия

Чтобы понять, почему тот или иной элемент задвижки изготавливается из определенного материала, надо разобраться с принципом работы изделия.

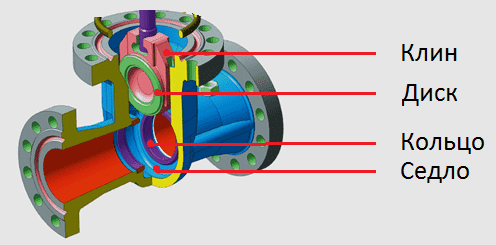

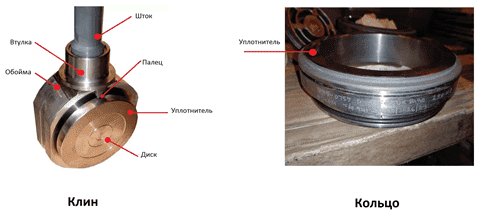

Затвор образован двумя элементами – подвижным клином с литыми или присоединенными дисками, а также неподвижными кольцами, установленными в седла корпуса.

Задвижка предназначается для работы в двух режимах:

- На пропуск рабочей среды. Затвор находится в верхнем положении «открыто».

- На блокировку подачи среды. Затвор, соответственно, переведен в нижнее положение «закрыто».

Чтобы привести затвор в движение, работник должен повернуть штурвал, расположенный над бугельным узлом, по или против часовой стрелки. Направление перемещения указывается на корпусе.

В центре штурвала есть отверстие, в которое вставляется гайка привода, вращательное движение которой передается шпинделю. Благодаря резьбовому соединению гайки и шпинделя, последний совершает вращательно-поступательное движение.

Клин задвижки соединен со штоком при помощи т-образного соединения. За счет движения шпинделя, происходит перемещение затвора, открывая или закрывая проходное сечение корпуса.

Шпиндель и шток составляют единый элемент. По сути, один является продолжением другого. Их отличие заключается в том, что у шпинделя, по всей длине присутствует резьба. Поверхность штока напротив, является гладкой. Такая конструкция обусловлена наличием сальникового узла.

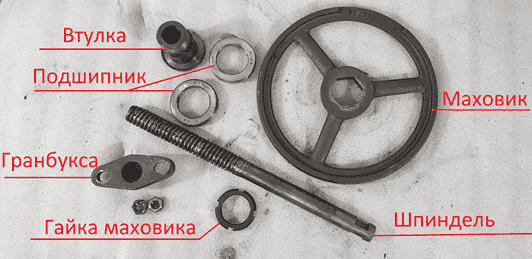

Штурвал и гайка

Приводная пара «гайка-шпиндель» в ручной задвижке приводится в движение с помощью штурвала. Для этого в маховике есть специальное установочное гнездо, в которое вставляется гайка.

Рисунок 2. Соединение штурвала

Так как гайка является неподвижным элементом, она жестко крепится к штурвалу. Разные модели задвижек могут иметь отличные варианты исполнения отверстий маховика, а соответственно, и гаек.

Что такое бугель задвижки?

Бугельный узел, или бугель, проектируется на задвижках с выдвижным шпинделем. Устройство нужно для того, чтобы клин затвора мог выполнить требуемый ход в положение «открыто».

Приводная гайка поднята над крышкой на высоту, равную или большую расстоянию хода затвора. Эта конструкция называется бугельным узлом. То есть, чтобы клин полностью вышел из проходного отверстия корпуса задвижки, а рабочая среда могла беспрепятственно циркулировать по трубе, наличие бугеля обязательно.

Сальниковый узел

Сальник выполняет функцию герметизации системы относительно окружающей среды.

Рисунок 3. Сальник

В качестве основного элемента, выполняющего функцию по герметизации, выступает сальниковая набивка. Она наматывается на шток, прижимается грундбуксой и затягивается откидными болтами. Устройство сальниковой камеры позволяет помещать набивку в специальный отсек. Благодаря такому исполнению достигается 100% герметичность корпуса задвижки относительно окружающей среды.

Шток имеет гладкую поверхность, благодаря чему в камере сальника набивка плотно прилегает к его поверхности.

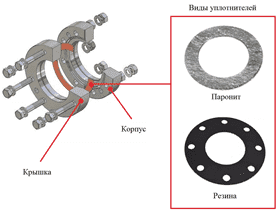

Устройство фланца

Фланцевое соединение корпуса чугунных и стальных задвижек выполняется по типу «шип-паз», согласно ГОСТ 33259-2015г.

Рисунок 4. Уплотнение фланца

Чтобы обеспечить высокую герметичность, фланец дополнительно уплотняется прокладкой. В чугунных корпусах обычно используется резина EPDM. Для стального исполнения применяется паронит.

Аналогичное строение и у фланцев присоединительных патрубков. Для того чтобы присоединительные размеры задвижки и трубопровода соответствовали друг другу, фланцевые соединения выполняются по ГОСТ 33259.

Устройство затвора

В стальной клиновой задвижке главным рабочим органом является затвор.

Он образован 3 элементами.

- Подвижный клин.

- Неподвижные кольца корпуса.

- Уплотнительные поверхности двух предыдущих элементов.

Рисунок 5. Затвор

За счет наличия уплотнительных поверхностей на дисках клина и кольцах корпуса, достигается заданный класс герметичности задвижки. Так как эти два элемента выполняются из дорогостоящих коррозионно-стойких сталей с высоким содержанием хрома и никеля, их наносят тонким слоем по краям каждого элемента методом наплавки. Современное оборудование заводов-изготовителей позволяет наносить сплавы лазерным методом.

Согласно ГОСТ 9544-2015, клиновые задвижки могут иметь следующие классы герметичности:

Также существует еще 6 градаций (от CC до G), отражающих низшие классы показателя герметичности затворов.

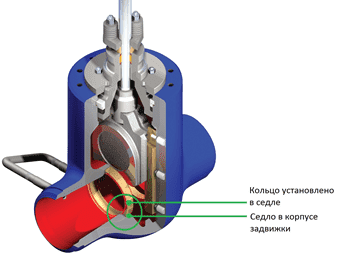

Что такое седло задвижки?

Для возможности установки уплотнительного кольца, в корпусе образована выемка, называемая седлом.

Рисунок 6. Седло задвижки

Существует два метода устройства колец в корпусе.

- Метод литья.

- Метод запрессовки в изначально сформированное седло.

Запрессовка производится при помощи натяга колец большего диаметра в седла меньшего диаметра. Такое соединение считается надежным и долговечным.

Материалы изготовления

Составные элементы запорной арматуры изготавливаются из различных сплавов, а также из неметаллических материалов. Это обусловлено характером и условиями работы той или иной части задвижки.

Рассмотрим составные элементы стальной модели 30с64нж, а также чугунной 30ч39р.

Корпус и крышка

Процесс изготовления стальных и чугунных корпусов отличается. В производстве основных элементов чугунных изделий применяется метод литья.

А вот как делают задвижки из стали:

При использовании второго метода, корпуса и крышки изготавливаются из листового металла при помощи воздействия механического пресса. Но в этом случае дополнительно применяется электродуговая сварка для соединения элементов корпуса или крышки.

В настоящее время заводы-изготовители трубопроводной арматуры производят внедрение новой технологии штамповки, получившей название: штамповка эластичными средами. Процесс осуществляется с использованием жидкой среды, которая под высоким давлением воздействует на металл, предварительно уложенный на требуемый макет (форму).

Корпус и крышка модели 30с64нж производятся методом литья из стали 25Л или WCB. В этих сплавах высокий процент содержания углерода (до 0,4%), что ставит их в один ряд с маркой 40Х, используемой для деталей с высокой осевой, продольной и поперечной нагрузкой.

Чугунный корпус 30ч39р отливается из сплава GGG40-50. Отличие этих марок заключается в химическом составе, и, как следствие, в предельной твердости. Так GGG40 имеет значение 140-190 единиц по шкале Бринеля, а GGG50 – 170-220 единиц.

Элементы привода

Штурвал задвижки с ручным управлением отливается из стали 25Л, в предварительно подготовленной форме.

Гайка шпинделя изготавливается обычно из латуни, марки ЛС59-1.

В состав этого сплава входят:

- медь – до 60%;

- свинец – до 2%;

- цинк – до 38%.

Латунь – медно-цинковый сплав желтовато-красного цвета. Обозначение в маркировке «С» указывает на то, что этот металл легирован свинцом. Последний нужен для того, чтобы улучшить антифрикционные свойства, а также повысить обрабатываемость детали резанием (нарезание резьбы). Гайка шпинделя, выполненная из латуни ЛС59-1 – отлично переносит высокие показатели температуры давления.

Антифрикционные свойства металла – свойства, при котором сплав обладает высоким сопротивлением деформации от трения.

Шпиндель (шток) задвижки изготавливается из стали 20Х13. Этот сплав относится к коррозионно-стойким, жаропрочным, класс – мартенситный. Его используют для отливки деталей машин, болтов и гаек, работающих в условиях высоких температур (свыше 500 0 С). В химическом составе 20Х13 присутствует от 12 до 14 процентов хрома, что придает дополнительную прочность.

В сети интернета часто встречается такой вопрос: «Какая резьба на штоке задвижки?» Однозначного ответа на это вопрос нет. Вот в чем дело.

В задвижках с ручным управлением для того, чтобы переместить затвор в положение «закрыто», шпиндель надо вращать по часовой стрелке (требование ГОСТов и ТУ). Это соответствует правой резьбе на штоке.

Другое дело, когда привод задвижки электрический или механический. В последнем исполнении, в зависимости от типа передачи (червячная, коническая и др.) резьба штока может изготавливаться в левом исполнении.

Рисунок 7. Направление резьбы

Такое технологическое решение применяется для того, чтобы сохранить направление вращения штурвала по часовой стрелке для закрытия затвора. Поэтому резьба штока выполняется как в правом, так и в левом исполнении.

Уплотнители сальника

Сальниковая камера выполняет функцию герметизации трубопроводной среды относительно окружающей. Так как этот узел имеет подвижный элемент (шток), непосредственно контактирующий с затвором, требования к материалам уплотнителя здесь повышенные.

Рисунок 8. Уплотнитель сальника

На рисунке изображен сальниковый узел с намотанной набивкой, в качестве которой используется шнур ТРГ (черного цвета).

Шнуры ТРГ представляют собой терморасширенную графитовую нить, армированную:

- нержавеющей проволокой;

- лавсановой нитью с пропиткой из фторопласта;

- стеклонитью.

Использование разного материала в качестве армирования определяет сферу применения запорной арматуры. Например, при герметизации сальника ТРГ с нержавеющей проволокой, задвижку можно использовать для перекрытия потока рабочей сред на предприятиях химической промышленности.

В процессе изготовления шнура ТРГ используется терморасширенный графит, пропитанный специальным клеящим составом.

АГИ – асбестовый шнур. Этот уплотнитель изготавливается из асбестовой нити, пропитанной клеем, согласно ГОСТа 5152-84г. Некоторые АГИ так же, как и ТРГ, имеют черный цвет. Это говорит о том, что в их составе имеется графитизированная смесь.

Уплотнитель фланца

Для уплотнения фланца между корпусом и крышкой, а также фланцев присоединительных патрубков, используются:

- для чугунных задвижек – резина EPDM или паронит;

- для стальных – только паронит.

Паронитовый уплотнитель имеет несколько разновидностей.

- Паронит общего назначения (ПОН).

- Армированный паронит (ПА). Применяется на запорной арматуре, предназначенной для высоких давлений в трубопроводной магистрали.

- Маслобензостойкий паронит (ПМБ). Его применяют при транспортировке нефти и продуктов ее переработки, минеральных масел, жидких газов (азот, кислород).

- Паронит электролизерный (ПЭ). Используется в химической промышленности для транспортировки кислот, щелочей и других агрессивных сред.

В качестве межфланцевого уплотнителя корпуса и крышки также используется пропитанный фторопластом ТРГ.

Используемые уплотнители фланцев проектируются, согласно требованиям ГОСТа 33259-2015.

Клин стальной задвижки изготавливается из сплавов разных марок. Выбор материала зависит от конкретной модели.

Рассмотрим, из каких сталей делаются клиновые затворы самой востребованной модели.

- 30с64нж, 30с564нж, 30с964нж – сталь 25Л.

- 30лс64нж, а также приборы с электроприводом и механическим редуктором – сталь 20ГЛ;

- 30лс64нжТ, и остальные типы приводов – сталь 20Х5МЛ.

- 30нж64нж – сталь 12Х18Н9ТЛ.

Модели под номером 1 являются универсальными.

Их используют в качестве запорной арматуры на магистралях, по которым транспортируется:

- полезные ископаемые (нефть, газ);

- продукты нефтепереработки (керосин, бензин, дизельное топливо);

- минеральные и синтетические масла;

- пресная и соленая вода;

- горячая вода и пар для систем отопления.

Уплотнители затвора

Особое внимание в конструкции запорной арматуры уделяется выбору материалов для уплотнительных поверхностей затвора. В стальных и чугунных задвижках применяются разные материалы. Это обусловлено технологическими процессами, для которых созданы эти приборы.

Чугунные изделия преимущественно эксплуатируются в системах водоснабжения, отопления и канализации, где рабочей средой является жидкая или газообразная вода. Поэтому использование металлов здесь нецелесообразно.

Для 30ч39р применяется:

- EPDM – этилен-пропиленовый каучук;

- Viton – фторсодержащий каучук;

- Silicon – высокомолекулярные органические соединения с добавлением кремния.

Клин 30ч39р полностью покрывают одним из 3 вышеуказанных материалов. При этом наличие колец в корпусе не обязательно. Все перечисленные материалы не подвержены коррозионному разрушению под воздействием воды.

В стальных моделях задвижек, таких как 30с64нж, 30с41нж и др., в качестве уплотнителей применяются нержавеющие стали.

Рисунок 9. Уплотнители

Для наплавки уплотнительных поверхностей на диски клина применяют несколько марок сталей.

- 13Х25Т. Сплав содержит 22-28% хрома и 0,2-0,6% титана. Эта марка относится к коррозионно-стойким сталям.

- 10Х17Т. В этом сплаве также присутствует 0,2-0,6% титана. А вот хрома здесь меньше, чем в предыдущем варианте (15-18%).

Для уплотнительных колец корпуса используются другие, более прочные сплавы. Это обусловлено тем, что кольца являются несъемным элементом затвора.

А вот из каких металлов они изготавливаются.

- 07Х25Н13. В сплаве присутствует до 26% хрома и до 15% никеля. Добавление никеля увеличивает сопротивление возникновению коррозии.

- 08Х21Н10Г6. Химический состав сплава такой: 22% хрома, 11% никеля, 7% марганца, до 0,3% титана. Эта марка является более износостойкой и долговечной, нежели 07Х25Н13. Присутствие марганца и титана позволяет увеличить прочность и упругость сплава.

- 04Х19Н9С2. Такая марка применяется для конструкций, находящихся под очень высоким давлением (до 78 МПа). Относится к коррозионно-стойким сталям с повышенным содержанием хрома (до 20%) и никеля (до 10%).

Все марки сталей, используемые для уплотнителей дисков и колец, выпускаются в виде наплавочной проволоки. Соответственно, они наносятся методом наплавки.

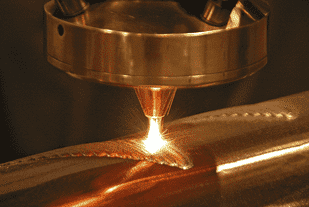

Способы нанесения уплотнителей

Существует два метода нанесения уплотнительных поверхностей на стальных частях затвора (диски и кольца).

- Применение дуговой сварки на специальных станках.

- Использование лазерной сварки на специальном оборудовании.

Рисунок 10. Лазерная сварка

Второй метод является более современным, точным, надежным, но, естественно, очень дорогостоящим. Наплавляемые поверхности при лазерной сварке получаются ровные, с одинаковой глубиной проплавления. Швы, полученные таким методом, не подлежат шлифовке.

Для наплавки дисков и колец затворов используется макросварка, глубиной проплавления от 1 мм и более.

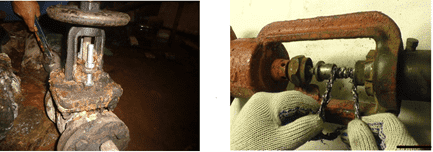

Контроль состояния деталей

В конструкции запорной арматуры слабым звеном является уплотнитель сальника. При частом открывании и закрывании затвора, набивка истирается, приходит в негодность и может произойти выход рабочей среды из трубопровода.

Рисунок 11. Протечка

Если вовремя не заменить изношенный уплотнитель, то рабочая среда (особенно агрессивная) может нанести вред корпусу задвижки, шпинделю и другим элементам.

Для того чтобы своевременно установить степень износа деталей, на предприятии, эксплуатирующем трубопроводную магистраль, должны вестись журналы осмотра устройств запорной арматуры.

Контролю подлежат:

- сальниковый узел;

- фланцы корпуса и крышки;

- фланцы присоединительных патрубков задвижки и трубопровода.

Визуальный осмотр, в идеале, должен проводиться при каждой пересмене рабочего персонала. Периодичность разборки сальниковых узлов, а также фланцев для контроля состояния уплотнителей, устанавливается заводом-изготовителем в руководстве по эксплуатации или нормативными документами предприятия.

Задвижка стальная фланцевая устройство

Строительный портал о технологиях строительства, ремонте и эксплуатации

Фланцевые задвижки: где применяются, достоинства и недостатки

Фланцевые задвижки устанавливаются для регулирования напора в коммуникационных и промышленных водопроводных и газопроводных систем. Запорная арматура всегда устанавливается на трубопроводах любого назначения. В этой статье приводится информация о конструктивных особенностях фланцевых задвижек, областях применения и характерных преимуществ и недостатков. Такие элементы трубопроводов не отличаются сложной конструкцией, надежные, доступные по цене, имеют высокую продолжительность эксплуатационного периода. Такие механизмы устанавливаются для блокирования и открытия потоков содержимого трубопроводов.

Содержание

Какие бывают задвижки

Устройство фланцевых задвижек может быть нескольких типов:

Клиновые задвижки блокируют проходное отверстие посредством перемещения затворного элемента перпендикулярно направлению потока воды. Особенности параллельных задвижек заключаются в параллельном размещении встроенных уплотнительных поверхностей. Конструкции подобных элементов могут состоять из одного или двух дисков. Задвижки по типу движения подразделяются на несколько основных разновидностей. Крупные габариты являются основной отличительной особенностью подобных элементов.

Второй тип задвижки подразумевает использование невыдвижного шпинделя. Размер подобных изделий значительно меньше. Такие приспособления лучше всего подходят для перекачки водной среды, различных нефтепродуктов и иных материалов, не способствующих образованию коррозии. Различают стальные и чугунные задвижки. Стальные приспособления в большинстве случаев используются для газообразной и жидкой рабочей среды. Чугунные задвижки необходимы для полноценного перекрытия передвигающегося потока. Максимальная допустимая температура для эксплуатации 225 градусов.

В горизонтально расположенных системах оборудуются чугунные задвижки, в которых в вертикальном положении устанавливается выдвижной шпиндель. Управлять таким шпинделем можно в автоматическом и ручном режимах. Использование привода для регулирования работы задвижки отличается высокой практичностью.

Особенности конструкции

Несмотря на внушительное количество производимых моделей, доступных на рынке, строение фланцевой задвижки почти везде одинаковое, независимо от того, какое изделие будет устанавливаться на трубопровод. Основным действующим инструментом считается стальной диск или клин, расположенный под прямым углом по отношению к потоку воды. Когда задвижка закрывается, диск зажимается двумя седлами, при этом поток жидкости или газа полностью перекрывается, восстанавливается необходимый показатель герметичности.

Когда вентиль поворачивается, стальной диск отодвигается при помощи штока, и освобождается просвет трубопровода.

Конструкция клина в разных моделях может иметь некоторые отличия:

- Достаточно высокий показатель герметичности может быть достигнут, благодаря жесткости клина и высокой точности соответствия седел и диска;

- Двухдисковые клинья сконструированы из нескольких крепко соединенных комплектующих. Это дает возможность минимизировать шансы на заклинивание элемента, при этом конструкция остается полностью герметичной;

- Модифицированным вариантом двухдискового элемента является так называемый упругий клин. В запорную часть вставляется упругий эластичный материал. Это дает возможность увеличить показатель устойчивости к температурным перепадам и снизить вероятность возникновения дефектов в корпусе;

- Специальная защитная прослойка EPDM используется для обработки диска, который в значительной степени увеличивает устойчивость к коррозии внутренних элементов задвижки. Плотность сцепления клина с двумя седлами дает в результате хорошую герметичность;

- Задвижкой можно управлять в ручном режиме или с применением какого-нибудь привода, которые дают возможность управлять трубопроводом на расстоянии.

Подобная элементарная конструкция задвижки дает возможность обеспечить все функциональные требования рассматриваемой системы, ремонт и обслуживание элемента не представляют особой сложности.

Корпус и запорный узел

На магистральных торцах такой задвижки отсутствует резьба, на этих местах присутствует специальный фланец, конструктивные особенности которого утверждены ГОСТом 12819-80. Подобная технология дает возможность устанавливать клиновидную задвижку в трубопроводы с возможным повышением уровня давления до 200 атмосфер. Диаметр отверстия в трубе при таких показателях не должен составлять больше 400 мм. Условный проход должен соответствовать минимум 15 мм.

Верхний торец корпуса может оборудоваться специально под фланцевое соединение со встроенной системой запорного устройства. Размеры верхнего фланца определяются стандартами, установленными отдельно для каждой отрасли. Элементы корпуса такой запорной арматуры отливаются в специально изготовленных формах. Сталь и чугун считаются основными материалами для изготовления задвижек. Клиновые задвижки сконструированы так же, как чугунные.

Для жесткого затвора характерны сравнительно крупные задвижки. Именно эти приспособления используются на трубопроводах с сравнительно высоким показателем внутреннего давления. Благодаря жесткому затвору обеспечивается полноценная герметичность закрытого пропускного отверстия. Эксплуатация подобных задвижек имеет определенные особенности. При снижении температуры внешней среды устройство затвора может заклиниваться в самой раме. Только двухдисковый затвор не имеет этого недостатка. Эти запорные механизмы состоят из нескольких дисков, собранных в конструкцию V-образной формы.

Благодаря такой форме механизма, седло корпуса не нужно подвергать процедуре сверхточной обработки. Таким образом совокупная стоимость затвора снижается, расходы платежных средств на производство значительно уменьшаются. Устройство управления задвижкой состоит из таких компонентов:

- Шток, скрепленный с дисковым затвором.

- Маховик, способствующий вращению штока.

Основной отличительной особенностью такого устройства является высокая надежность. По этой причине подобные задвижки применяются при оборудовании промышленных трубопроводных магистралей.

Характеризующие показатели

Для задвижек характерны такие показатели:

- Рабочая среда, с которой может взаимодействовать задвижка, отличается разнообразием;

- Максимальная температура рабочей среды составляет 450 градусов;

- Показатель давления может достигать 25 Мпа;

- Диаметр может колебаться от 50 до 1200 мм.

Установка задвижек на трубопроводную систему осуществляется с применением стандартных типов фланцев или сварочных аппаратов. Способ крепления задвижек с применением сварки отличается высокой надежностью, особенно актуален при взаимодействии с агрессивными материалами, при высоком давлении рабочей среды. Показатель герметичности подобных устройств всегда на высоком уровне, поэтому возможность протечки практически исключается. К недостаткам подобного способа крепления относится сравнительная трудоемкость процедуры демонтажа в ситуации, когда требуется ремонт.

Оценка экспертов

Фланцевые соединения весьма популярны и устанавливаются на промышленных объектах в самых разных отраслях. Такой вид соединения подразумевает использование болтов, между фланками предварительно устанавливаются эластичные прокладки.

В зависимости от показателей давления эксплуатируемой рабочей среды и диаметра изделия можно отличить несколько основных разновидностей:

- Приварные плоские изделия, не имеющие выступа, изготовленные из стали. Элементарная конструкция выполняется с применением простой листовой стали. Такие приспособления устанавливаются в самых узких трубопроводных системах. На рынке присутствуют как заводские устройства, так и задвижки кустарного производства;

- Приварные задвижки с соединительным выступом используются для систем среднего диаметра;

- Задвижки из серого чугуна со впадиной или предусмотренным выступом. Такие устройства можно изготовить при наличии необходимого оборудования. Достаточный показатель герметичности обеспечивается за счет технологии соединения, при которой во впадину фланца входит ответный выступ;

- Задвижки с пазовым соединением или шипом можно изготовить исключительно в заводских условиях. Необходимый показатель герметизации обеспечивается за счет вхождения шипов в пазы.

Отсутствие каких-либо выступов в устройстве приварных фланцевых задвижек и охват всей поверхности эластичной прослойкой при зажиме. С применением плоских фланцев желательно использовать специальные упругие прокладки с низким показателем жесткости материала.

Наличие царапин и мелких повреждений на фланце нарушает качество плотности и герметичности соединения. Поскольку на фланце нет никаких выступающих поверхностей, скольжение прокладки усиливается с одновременным увеличением вероятности ее проскальзывания. Именно благодаря таким характеристикам полностью исключается возможность эксплуатации подобных устройств.

Преимущества и недостатки

К преимуществам фланцевых соединений можно отнести:

- Надежность;

- Сравнительная легкость установки;

- Возможность многократного демонтажа;

- Поток используемого вещества может запускаться в любом направлении;

- Простота конструкции и качество материалов обеспечивают высокую продолжительность эксплуатационного периода;

- Низкий показатель гидравлического сопротивления.

К недостаткам подобных соединений относятся:

- Высокая стоимость производства по причине необходимости использования большого количества металла. Удорожание обуславливается увеличением массы фланцев, а также их толщины, количества используемых болтов для фиксацию, применением толстолистового металла.

- Для изготовления крупногабаритных фланцев приходится использовать большие токарные станки, позволить себе которые может далеко не каждый производитель.

- Регулировать интенсивность потока среды при помощи такого механизма невозможно. Задвижка должна быть открыта или закрыта полностью.

- Просвет долго открывается и закрывается.

- Строительная высота устройств очень большая. Особенно это касается механизмов с выдвижным клином. Это делает установку намного сложнее.

Также следует упомянуть основные особенности установки подобных задвижек. Диаметр фланцев на трубах и задвижке должен совпадать. Ответные фланцы крепятся к трубе при помощи сварочного аппарата. Между соединяемыми элементами размещается специальное эластичное уплотнительное кольцо.

Читайте также: