Закалка сталей полная и неполная понятие о критической скорости закалки закалка сталей на мартенсит

Обновлено: 20.05.2024

Существует три принципиально различающихся между собой вида закалки:

- закалка с полиморфным превращением;

- закалка без полиморфного превращения;

- закалка с оплавлением поверхности.

Закалка с полиморфным превращением (закалка стали на мартенсит) на протяжении веков является основным способом упрочнения стали, а в настоящее время применяется и для закалки сплавов цветных металлов.

Закалка без полиморфного превращения была открыта на рубеже 20-го века, и её промышленное использование началось одновременно с применением алюминиевых сплавов. Закалка без полиморфного превращения применима для сплавов, имеющих переменную в зависимости от температуры растворимость компонентов. В результате закалки образуется пересыщенный твердый раствор, но кристаллическая решетка остается неизменной.

Закалка с оплавлением поверхности появилась в 70-х годах прошлого века, когда в промышленности начали использовать лазерный нагрев.

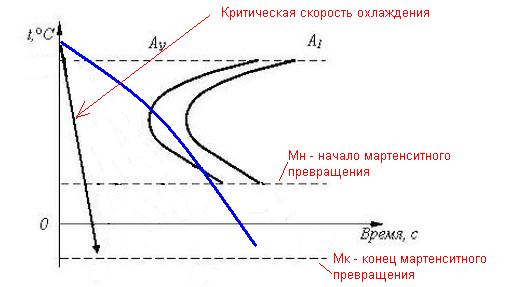

Закалка стали – это термическая обработка, которая включает нагрев до температуры выше фазовых превращений, выдержку при этой температуре и быстрое охлаждение со скоростью, превышающей критическую (рис. 13).Закалкаявляется упрочняющей термической обработкой. Повышение твердости и прочности обеспечивается за счет получения структуры мартенсита. Закалка не является окончательной операцией, и после нее обязательно производится отпуск.

Результаты закалки во многом зависят от правильного выбора температуры нагрева для закалки. Доэвтектоидные стали для закалки следует нагревать до температуры на 30-50°С выше Ас3. В этом случае сталь с исходной структурой перлит + феррит нагревается до аустенитного состояния и при охлаждении со скоростью больше критической получается мартенсит. Такая закалка называется полной.

Неполная закалка осуществляется от температур, которые соответствуют межкритическому интервалу от АС1 до АС3, и используется только для листовой низколегированной стали для получения структуры феррита с небольшими участками мартенсита до 20%. Такая структура обеспечивает достаточно высокие механические свойства и, одновременно, способность к штамповке. Во всех других случаях неполная закалка доэвтектоидных сталей не используется, поскольку механические свойства получаются более низкими по сравнению с закалкой от температур выше АС3.

Заэвтектоидные стали нагревают для закалки на 15…20°С выше АС1. При этих температурах в стали наряду с аустенитом имеется цементит. Поэтому после закалки в структуре заэвтектоидных сталей присутствуют мартенсит с небольшим количеством остаточного аустенита и нерастворенные частицы цементита, имеющие высокую твердость. Интервал закалочных температур не должен превышать 15…20 о С, так как чрезмерное повышение температуры закалки вызывает интенсивный рост зерна, что приводит к снижению прочности и сопротивления хрупкому разрушению.

Закалка заэвтектоидных сталей, по сути, является неполной. Если заэвтектоидную сталь нагревать для закалки выше Асm ,то ее структура будет состоять из крупноигольчатого мартенсита с повышенным содержанием остаточного аустенита, присутствие которого в структуре стали снижает ее твердость.

Продолжительность нагрева и выдержки при закалочной температуре должна обеспечить прогревание изделий по сечению и завершение фазовых превращений, но исключить рост зерна и обезуглероживание поверхностных слоев детали. В большинстве случаев является приемлемым выбор продолжительности нагрева из расчета 1,5 мин на 1мм сечения для углеродистых сталей и 2 мин на 1мм сечения для легированных сталей. Продолжительность выдержки составляет одну треть от продолжительности нагрева.

При определении технологических параметров процесса закалки необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – это способность стали повышатьв процессе закалки свою твердость. Закаливаемость зависит главным образом от содержания углерода в стали, повышается при увеличении его содержания и считается достаточной при 0,4%С и выше, когда твердость закаленной стали приближается к 60HRC (рис. 14).

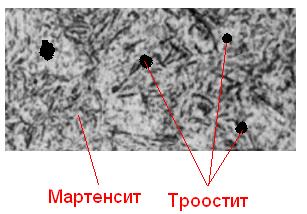

Прокаливаемость характеризует глубину закаленного слоя при данных условиях закалки. За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита и 50% троостита). Диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называется критическим диаметром ( Дкр). Прокаливаемость возрастает по мере повышения стойкости переохлажденного аустенита и, соответственно, снижения критической скорости закалки.

1 – твердость мартенсита; 2 –заэвтектоидная сталь после закалки от температуры АС1 + 20 о С; 3 -твердость заэвтектоидной стали после закалки от температуры АСМ + (20…30 о С)

Рисунок 14 - Влияние температуры закалки на твердость за эвтектоидной стали

2.3.2.2 Способы закалки

Охлаждение при закалке должно обеспечить получение структуры мартенсита в пределах заданного сечения детали при отсутствии образования трещин и деформаций.

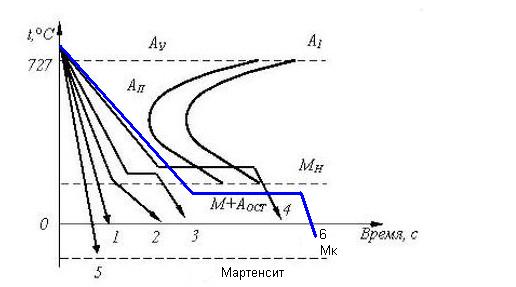

Идеальным охлаждением считается такое, при котором обеспечивается высокая скорость охлаждения при температурах наименьшей устойчивости переохлажденного аустенита для предупреждения его диффузионного превращения и медленное охлаждение в интервале мартенситного превращения с целью уменьшения закалочных напряжений (рис. 15).

1 – закалка в воде; 2 – ступенчатая закалка;3 – идеальное

охлаждение; 4 – закалка в масле;5 – изотермическая закалка;

Vкрит.- критическая скорость закалки

Рисунок 15 – Кривые охлаждения, соответствующие различным видам закалки

Напряжения при закалке стали возникают в результате неравномерного охлаждения поверхности и центральных зон детали, а также из-за увеличения объема при мартенситном превращении и неодновременности протекания его по сечению детали. В первом случае напряжения классифицируются как тепловые, а во втором – как структурные.

В начале охлаждения поверхностные слои вследствие уменьшения объема сжимаются, чему противодействуют еще неохлажденные внутренние слои. Это вызывает образование в поверхностных слоях напряжений растяжения, а во внутренних – напряжений сжатия. По мере дальнейшего охлаждения напряжения начнут уменьшаться, и в некоторый момент произойдет смена знака напряжений на поверхности и в центре. После окончательного охлаждения на поверхности образуются остаточные напряжения сжатия, а в сердцевине – напряжения растяжения. Появление остаточных напряжений является результатом того, что напряжения вызывают не только упругую, но и неодновременную и неодинаковую пластическую деформацию слоев по сечению детали.

Структурные напряжения образуются по обратной схеме. В начале охлаждения в результате мартенситного превращения поверхностные слои расширяются, чему противодействуют внутренние слои, еще не испытавшие структурных преобразований. Это приводит к образованию на поверхности сжимающих напряжений, а в центре – растягивающих. По мере дальнейшего охлаждения знак напряжений на поверхности и в центральных зонах изменяется, и после окончательного остывания на поверхности будут остаточные напряжения растяжения, а в сердцевине – напряжения сжатия.

При закалке одновременно возникают как тепловые, так и структурные напряжения и в зависимости от их соотношения могут образовываться различные эпюры суммарных напряжений. Наиболее опасными являются растягивающие напряжения на поверхности, которые способствуют образованию трещин и снижают сопротивление усталостному разрушению стали.

Растягивающие напряжения возникают, в основном, за счет появления структурных напряжений, величина которых тем больше, чем выше температура закалки и интенсивнее охлаждение в интервале мартенситного превращения Мн…Мк,. Для уменьшения структурных напряжений необходимо снижать скорость охлаждения ниже температуры начала мартенситного превращения.

В качестве закалочных сред для углеродистых сталей, имеющих высокую критическую скорость закалки, применяются вода и различные водные растворы, а для легированных сталей, имеющих небольшую критическую скорость охлаждения, - масло, водовоздушные смеси и т. п.

Вода, как закалочная среда, имеет большую скорость охлаждения в перлитном интервале, но при этом и высокую скорость охлаждения при температурах образования мартенсита, что может приводить к образованию трещин и деформации закаливаемых изделий (рис.15). Кроме этого, охлаждающая способность воды резко снижается при повышении её температуры.

При закалке в масле охлаждение в мартенситном интервале осуществляется с невысокой скоростью, но в интервале перлитного превращения интенсивность охлаждения часто оказывается недостаточной для его подавления (рис. 15).

Таким образом, в настоящее время нет закалочной среды, которая бы обеспечивала идеальное охлаждение, и поэтому разработаны различные способы закалки, использование которых позволяет снизить уровень возникающих напряжений при обеспечении необходимого структурообразования.

Наиболее распространенным способом закалки является закалка в одном охладителе, при котором деталь погружают в закалочную среду, где она остается до полного охлаждения. С целью уменьшения внутренних напряжений детали перед погружением в закалочную жидкость некоторое время охлаждают на воздухе. Такой способ называется закалкой с подстуживанием. При этом необходимо, чтобы температура детали не опускалась ниже Аr3 для доэвтектоидных сталей и ниже Аr1 – для заэвтектоидных.

При закалке в двух средах деталь сначала охлаждают в воде до температуры несколько выше Мн, а затем для окончательного охлаждения переносят в среду с меньшей охлаждающей способностью, при этом уменьшаются внутренние напряжения, связанные с превращением аустенита в мартенсит.

При ступенчатой закалке деталь после нагрева охлаждается в закалочной среде, имеющей температуру несколько выше точки Мн, и выдерживается в ней до выравнивания температуры по всему сечению, но при этом не должно произойти превращение аустенита в бейнит. После этого следует окончательное охлаждение на воздухе, во время которого происходит превращение аустенита в мартенсит. Проведение ступенчатой закалки позволяет уменьшить деформации, коробление и опасность возникновения трещин.

Изотермическая закалка выполняется так же, как и ступенчатая, но выдержка при температуре несколько выше Мн увеличивается для завершения превращений аустенита в бейнит. Данный способ закалки применяется для легированных сталей и последующий отпуск не производится. В качестве охлаждающих сред при ступенчатой и изотермической закалках применяют расплавленные соли (55% KNO и 45%NaNO3) илищелочи (20%NaOH и 80%KOH).

Закалка с самоотпуском применяется в основном для ударного инструмента (зубила, кузнечный инструмент и т. д.), когда для обеспечения высокой стойкости инструмента требуется, чтобы твердость постепенно и равномерно снижалась от рабочей к хвостовой части. Такое распределение твердости возможно, если при закалке нагретую деталь рабочей частью погружают в воду и вынимают после кратковременной выдержки. За счет тепла хвостовой части детали её рабочая часть нагревается и отпускается. Температуру нагрева определяют по цветам побежалости, появление которых объясняется возникновением на шлифованной поверхности тонких слоев окислов. Цвет слоя зависит от его толщины, которая определяется температурой. При температуре 220 о С поверхность приобретает светло-желтый цвет, при 230 о С - желтый, при 240 о С - темно-желтый, при 250 о С - оранжевый, при 260 о С - коричневый, при 270 о С - красный, при 280 о С - фиолетовый, при 300 о С - синий, при 320 о С - серый. Этот давно известный способ сейчас становится все более востребованным, что объясняется стремлением к энергосберегающим технологиям и открывающимися возможностями предварительного моделирования закалочного процесса и его выполнения в автоматическом режиме.

2.3.2.3 Обработка холодом

Если температура конца мартенситного превращения ниже 0 о С, то после закалки в структуре стали содержится остаточный аустенит. Наличие остаточного аустенита снижает твердость стали, а его последующий распад приводит к изменению форм и размеров. Чем ниже температура конца мартенситного превращения, тем больше остаточного аустенита в структуре закаленной стали.

С целью уменьшения количества остаточного аустенита сталь после закалки охлаждают до отрицательных температур. Такой технологический процесс называется обработкой холодом, в результате чего возобновляется мартенситное превращение. Температурный режим обработки холодом определяется температурой конца мартенситного превращения. Поскольку превращение происходит только при охлаждении в области мартенситного превращения. Более глубокое охлаждение нецелесообразно, поскольку не вызовет дополнительного превращения.

После закалки стали выдержка при комнатной температуре приводит к стабилизации аустенита и при последующей обработке холодом не весь остаточный аустенит будет превращаться в мартенсит. Поэтому обработку холодом рекомендуется проводить немедленно после закалки.

Обработка холодом целесообразна для углеродистых сталей с содержанием углерода свыше 0,6% и применяется для стабилизации размеров калибров, колец шарикоподшипников и других особо точных изделий, для получения максимальной твердости инструмента и цементованных деталей, а также для повышения магнитных характеристик стальных магнитов.

Отпуск

Отпуском называется термическая операция, включающая нагрев до температуры ниже АС1, выдержку при заданной температуре и последующее охлаждение с заданной скоростью и обеспечивающая более равновесное состояние металла.

При отпуске происходит уменьшение внутренних напряжений и тем более значительное, чем выше температура отпуска. Повышение скорости охлаждения с температуры отпуска приводит к увеличению остаточных напряжений. Например, при охлаждении в воде после отпуска (применяется для устранения отпускной хрупкости) уровень возникающих напряжений может быть на порядок выше по сравнению с охлаждением той же детали на воздухе.

С повышением температуры отпуска твердость и прочность понижаются, а пластичность и ударная вязкость повышаются.

Зависимость твердости от температуры отпуска качественно имеет такой вид. С повышением температуры отпуска она снижается в результате увеличения карбидных частиц и обеднения углеродом a-твердого раствора. В высокоуглеродистых сталях при отпуске до 100°С имеет место повышение твердости на 1-2HRC в результате превращения тетрагонального мартенсита в отпущенный, а при отпуске при 200-250°С возможно некоторое повышение твердости в результате превращения остаточного аустенита в более твердый отпущенный мартенсит.

Нагрев до 300 о С приводит к повышению пределов прочности и упругости, а при дальнейшем повышении температуры отпуска происходит их снижение.

Пластические свойства увеличиваются с повышением температуры отпуска и наибольшая пластичность соответствуют отпуску при 600. 650 о С. Отпуск при более высоких температурах уже не повышает пластичность.

Ударная вязкость у закаленной углеродистой стали сохраняется низкой вплоть до температуры отпуска » 400 о С, после чего начинается её интенсивное повышение до достижения максимума при 600 о С.

Различают три вида отпуска: низкотемпературный, среднетемпературный и высокотемпературный.

Низкотемпературный отпуск осуществляется в интервале температур 80…200 о С. В результате его проведения мартенсит закалки превращается в мартенсит отпуска, имеющий повышенную ударную вязкость и пластичность по сравнению с мартенситом закалки при практически той же твердости. Поэтому низкотемпературному отпуску подвергают режущий и измерительный инструменты из углеродистых и низколегированных сталей, а также детали после поверхностной закалки и цементации.

Среднетемпературный отпуск проводят при температурах 350…500 о С, в результате чего образуется дисперсная феррито-цементитная смесь с зернистой формой цементитных частиц, называемая трооститом отпуска. Троостит обладает повышенными значениями предела текучести и твердостью до 450…500 НВ. Среднетемпературному отпуску подвергаются рессоры и пружины.

Высокотемпературный отпуск производится при температурах 500…650 о С. Образующаяся структура, представляющая собой ферритную основу с коагулированными и сфероидизированными частицами цементита, называется сорбитом отпуска. Сорбит отпуска обладает высоким комплексом прочностных и пластических свойств, ударной вязкости и низкой переходной температурой хладноломкости.

Термическая обработка, состоящая из закалки и высокотемпературного отпуска, называется улучшением.

При проведении отпуска возможно проявление отпускной хрупкости, проявляющееся в снижении ударной вязкости. Различают два рода отпускной хрупкости (рис. 16).

1 – быстрое охлаждение; 2 – медленное охлаждение

Рисунок 16 – Изменение ударной вязкости стали в зависимости от температуры отпуска и последующей скорости

Отпускная хрупкость первого рода проявляется при отпуске около 300 о С у всех сталей, независимо от их состава и скорости охлаждения после отпуска.

Отпускная хрупкость второго рода обнаруживается после отпуска выше 500 о С и проявляется только при медленном охлаждении с температуры отпуска. Склонность к отпускной хрупкости второго рода проявляется у сталей, легированных марганцем, хромом, никелем при наличии в ней более 0,001% фосфора.

Для сталей, склонных к отпускной хрупкости второго рода, следует предусматривать быстрое охлаждение после отпуска или применять стали, легированные молибденом, замедляющим её развитие. Но более эффективным является применение чистых сталей по фосфору, а также по примесям внедрения (кислороду, азоту, водороду) и цветным металлам.

Закалка сталей

Закалка - это процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем быстром охлаждении, со скоростью подавляющей распад аустенита на феррито-цементитную смесь и обеспечивающей структуру мартенсита.

Содержание

Мартенсит и мартенситное превращение в сталях

Мартенсит - это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит - это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание "носа" С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

- пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

- пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

Более подробно про стадии охлаждения при закалке можно прочитать в статье "Характеристики закалочных масел"

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры - закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Факторы, влияющие на положение с-кривых:

- Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

- Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

- Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

- Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием - сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье "Обработка холодом стальных деталей"

Зависимость твердости мартенсита от содержания углерода

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

Закалка стали

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную. В машиностроении обычно используется объемная закалка, после которой твердость поверхности и сердцевины отличается незначительно. Поверхностная термообработка востребована для деталей, для которых важна высокая твердость поверхности и вязкая сердцевина.

Какие стали подвергают закалке

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали | Температура закалки стали | Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Прерывистая закалка в двух охлаждающих средах

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТО

Закалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Термообработка с самоотпуском

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

Струйная

Охлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

| Марка | Температура, °C | Марка | Температура, °C |

| 15Г | 800 | 50Г2 | 805 |

| 65Г | 815 | 40ХГ | 870 |

| 15Х, 20Х | 800 | 3Х13 | 1050 |

| 30Х, 35Х | 850 | 35ХГС | 870 |

| 40Х, 45Х | 840 | 30ХГСА | 900 |

| 50Х | 830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

Термическая обработка стали

Термическая обработка стали – процесс температурного воздействия на материал. Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже готовыми изделиями.

Метод используется для достижения следующих целей:

- значительное увеличение прочности и износостойкости;

- защита материала от последующего воздействия высоких температур;

- снижение риска появления коррозии;

- устранение внутреннего напряжения в заготовках;

- подготовка материала к последующей обработке, увеличение его пластичности.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали. Можно использовать материалы любого качества.

Сталь должна соответствовать трем основным требованиям:

- относиться к категории инструментальных, конструкционных или специальных;

- быть по составу легированной или углеродистой;

- содержать не более 0,25% углерода для низкоуглеродистых сплавов и менее 0,7 % для высокоуглеродистых.

Рассмотрим, какие способы применяются в работе, их особенности и другие параметры, влияющие на результат и уровень качества.

Отпуск

Часто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

- Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

- Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали обрабатываются при нагреве до 340 °С. Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

- Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева – 450-650°С.

Отжиг

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

- Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С. Остывание проходит в два этапа – быстрый и медленный.

- Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

- Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

Закалка

Закалка и отпуск стали являются одними из наиболее распространенных режимов термической обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала – от твердости и максимальной упругости до защиты от износа и твердости. При помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на быстром охлаждении прогретого до высоких температур металла. Предел нагрева отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

- Среда охлаждения. Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли.

- Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева. Температура воды, соляного раствора или газа также может отличаться.

- Нагрев. Выбирается в зависимости от пределов, нужных для изменения внутренней структуры. Для многих видов сырья этот показатель составляет около 900°С.

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Криогенная термообработка

Основы термической обработки стали криогенного типа заключаются в значительном охлаждении ранее закаленных заготовок. Главная цель использования – прекращение мартенситного преобразования.

Как и в случае с другими перечисленными средствами, заготовку потребуется постепенно прогреть до стандартной температуры.

Химико-термическая обработка

В ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

- Цементация. Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

- Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

- Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от температуры. Процесс возможен как в газовой, так и в жидкой среде.

- Хромирование. Один из видов металлизации. Назван так по основному веществу, которым насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

5 способов быстрой и эффективной закалки металла

Закалка металла — нагревание до температуры каления, при которой структура его видоизменяется, и остывание в какой-либо жидкости (масле, воде) или на открытом воздухе. Делают такую обработку для того, чтобы повысить твёрдость материала. На производстве температура закалки определяется по диаграмме «железо-углерод».

Отпуск и старение металла

Часто путём закалки повышается не только твёрдость металла, но и его хрупкость, поэтому необходимо выполнять ещё один этап — отпуск, при котором прочность и твёрдость несколько снижаются, но материал становится более пластичным. Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Можно проводить закалку без изменения структуры металла (полиморфного превращения). В этом случае не возникнет проблем с хрупкостью, но необходимая твёрдость не будет достигнута. А повысить её удастся путём ещё одного процесса термообработки, называемого старением. При старении происходит распад пересыщенного твёрдого раствора, в результате которого увеличивается прочность и твёрдость материала.

Отпуск стали — это разновидность термообработки, используемая для деталей, закалённых до критической точки, при которой происходит полиморфное изменение кристаллической решётки. Он заключается в выдерживании металла определённый промежуток времени в нагретом состоянии и медленном охлаждении на открытом воздухе. Делают отпуск, чтобы снизить внутреннее напряжение, а также исключить хрупкость металла и увеличить его пластичность.

- естественным, при котором самопроизвольно повышается прочность закалённого металла и снижается его пластичность. Происходит данный процесс при выдержке в естественной среде;

- термическим. Такое старение — это процесс повышения твёрдости металла посредством выдержки при высоких температурах. По сравнению с первым видом, в данном случае может произойти перестаривание — это когда твёрдость, пределы прочности и текучести, достигая максимальной величины, начинают снижаться;

- деформационным. Такое старение достигается при помощи пластической деформации закалённого сплава, имеющего структуру пересыщенного твёрдого раствора.

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Температурный режим

Закалка — это превращение аустенита в мартенсит. На производстве при выборе температур термообработки пользуются диаграммой «железо-углерод». Температуру закалки углеродистых сталей определить очень легко. Нагрев конструкционной стали с содержанием углерода менее 0,8% доводят до температур, расположенных над линией GS и выше точки Ас3 на 30-50 градусов. Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Выбор охлаждающей среды

От выбора зависит качество детали:

- для охлаждения простых деталей и изделий, изготовленных из углеродистых сталей применяют чистую воду;

- для изделий сложных форм в качестве охладителя используют каустическую соду, смешанную с водой в соотношении 1:1. Приготовленный раствор нагревают до 50-60 градусов;

- закалка металла в масле применима к тонкостенным деталям из легированных или углеродистых сталей.

Углеродистую сталь, имеющую сложный состав, остужают в двух охладителях — сначала быстро в чистой воде, а затем медленно в ванне, наполненной маслом. Перемещать детали из воды в масло нужно очень быстро.

Какую сталь подвергают закалке

Какие бывают дефекты при закалке металла

Закалка стали в условиях дома или дачи

- готовим две ёмкости. В одну наливаем минеральное масло, в другую — воду;

- также нужно подготовить инструмент, при помощи которого будем класть закаливаемый металл в костёр и вынимать из него. Для этой процедуры подойдут клещи;

- далее разводим костёр и ждём когда образуются угли. На них и кладём металлический предмет, который нужно закалить;

- следим за цветом углей и окраской пламени. Раскалённые угли имеют белый цвет. А пламя не должно быть белым. Малиновый цвет пламени — оптимальный для процесса закалки в домашних условиях. Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть;

- также необходимо следить, чтобы на металлическом изделии не появлялись чёрные или синие пятна, которые говорят о деформации металла в результате чрезмерного размягчения. А если металл стал белым, то такую деталь можно смело выкидывать.

- как только металлический предмет нагреется до нужной нам температуры, вытаскиваем его и опускаем сначала в масло. Делаем это трижды, первый раз на три секунды. Каждый раз время увеличиваем на столько же. Опускаем и вынимаем резко;

- далее опускаем металлический инструмент в ёмкость с водой и оставляем там до тех пор, пока он полностью не остынет.

Детали или предметы, имеющие вытянутую форму в воду помещаем вертикально. Для оценки температуры закалки в костре используем таблицу цветов. Вместо костра можно использовать любую печку.

Отпуск металла в духовке

При необходимости закалённый предмет можно подвергнуть отпуску. Для этого его нужно поместить в нагретую до 300-320 градусов духовку и продержать там в течение часа. Затем вынуть и дать остыть на открытом воздухе.

Проверка металла на наличие термообработки

Перед тем, как начать каление, нам необходимо убедиться, что материал приобретённого нами инструмента не термообработан. Делаем проверку с помощью обыкновенного паяльника. Нагреваем инструмент и проводим им по интересующей нас металлической поверхности. Если паяльник прилипает к металлу, то значит ни о какой его термообработке не может быть и речи. Плавное прохождение паяльника по поверхности стали или отскакивание от неё говорят о том, что проверяемый нами предмет либо хорошо термообработан либо обработан слишком сильно. При отсутствии термообработки делаем её самостоятельно.

Закалка ножа графитом

Термическая обработка металла графитом хороша тогда, когда нужно закалить не весь предмет, а только его часть. У ножа — это кромка. Последовательность процесса термообработки ножа в домашних условиях:

- острие ножа проверяем на твёрдость при помощи надфиля. Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан;

- для данного процесса понадобится графит, который можно добыть из круглых батареек, взять стержни простого карандаша или воспользоваться графитовыми щётками генератора;

- добытый графит превращаем в порошок;

- в качестве источника питания используем сварочный аппарат постоянного тока. Выставляем на минимум;

- делаем подложку из оцинкованного листа. На неё насыпаем графитовый порошок;

- к подложке подсоединяем «плюс» сварочного прибора, а ручке ножа — «минус»;

- далее лезвием ножа аккуратно водим по графиту так, чтобы оно не касалось подложки. А ещё следим, чтобы графит не воспламенился, иначе ножик наш будет испорчен;

- при движении лезвия по графиту последний будет выдавать искры. Как только увидим, что остриё ножика нагрелось, процесс прекращаем. Приблизительное время закалки — не более 5 минут;

- даём ножу остыть естественным путём, затем берём надфиль и проверяем твёрдость. Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.

Процесс закалки на производстве провести намного легче, чем дома. При необходимости можно попробовать закалить нужный предмет или инструмент «топорными» способами с применением подручных средств.

Читайте также: