Заклепочник ручной для стальных заклепок своими руками

Обновлено: 25.04.2024

Ничего нового я не изобрёл, но есть опыт которым хотелось бы поделиться.

.

Началось всё с того, что мне потребовалось установить резьбовые заклёпки для крепления бампера.

Хотел было купить готовый резьбовой заклёпочник, но тут я вспомнил что у меня есть уставший от жизни обыкновенный заклёпочник.

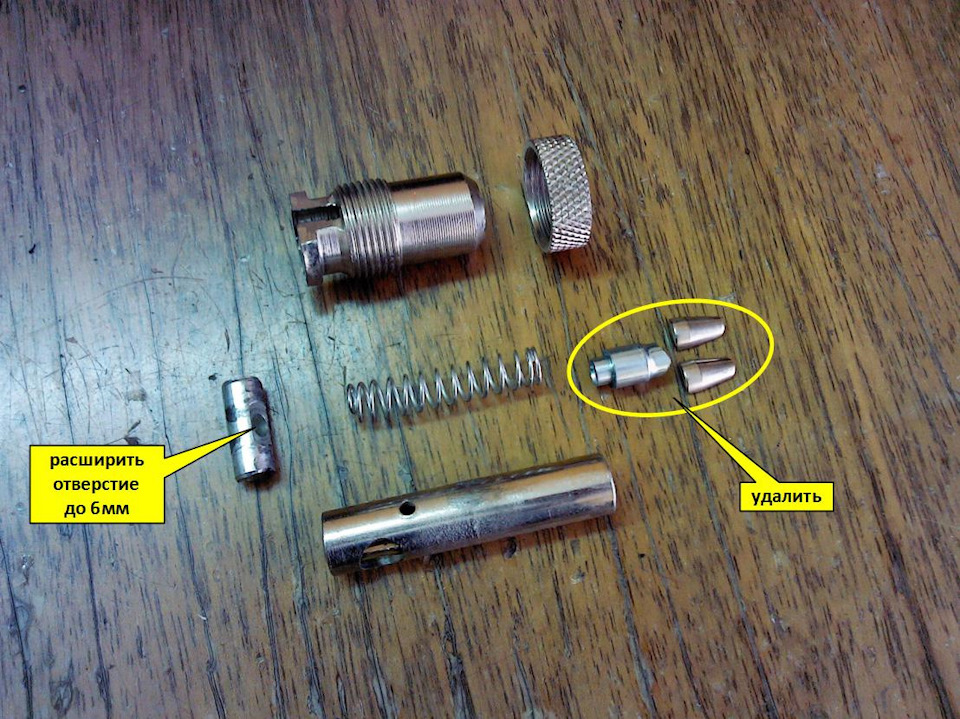

Решено было его переделать под заклёпки 6 мм.

Выкинулось всё ненужное.

Вставился болт от рамного дюбеля.

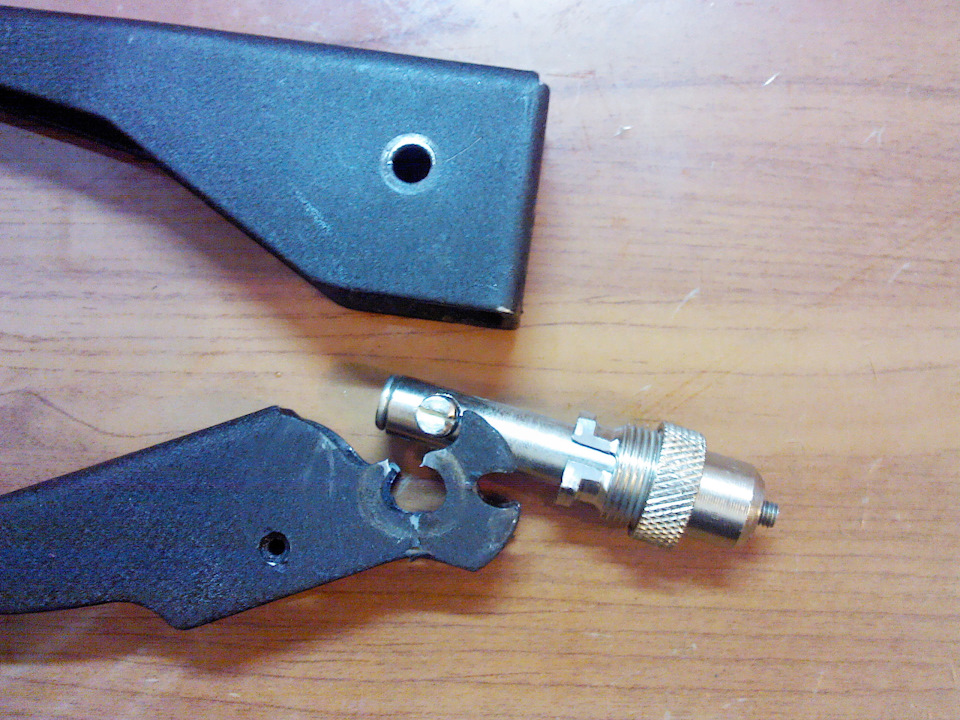

Получился вот такой резьбовой заклёпочник.

Причём данная модель позволяет переставлять головку и в прямом направлении.

Отвёртка нужна для для того, что бы выкручивать болт после установки заклёпки.

На столе он успешно зажал три заклёпки, а когда я стал их ставить на машине, он продержался ещё две и сломался.

Заклёпки то стальные были…

Вобщем данный вариант годен для заклёпок меньшего диаметра и не стальных.

Пришлось срочно заканчивать монтаж подручными средствами.

Кое как поставил оставшиеся две заклёпки.

В принципе способ рабочий, но есть проблемы.

Во первых, цилиндр со стороны заклёпки находясь в прямом контакте с закручиваемой гайкой пытается прокрутиться и прокручивает (срывает) заклёпку — ненадёжно.

Во вторых при таком способе, заклёпка сминается наперекосяк, центр уезжает в произвольную сторону — некрасиво.

.

Сделав выводы и порыв интернет я нашёл вариант исключающий выше озвученные проблемы.

Вот он.

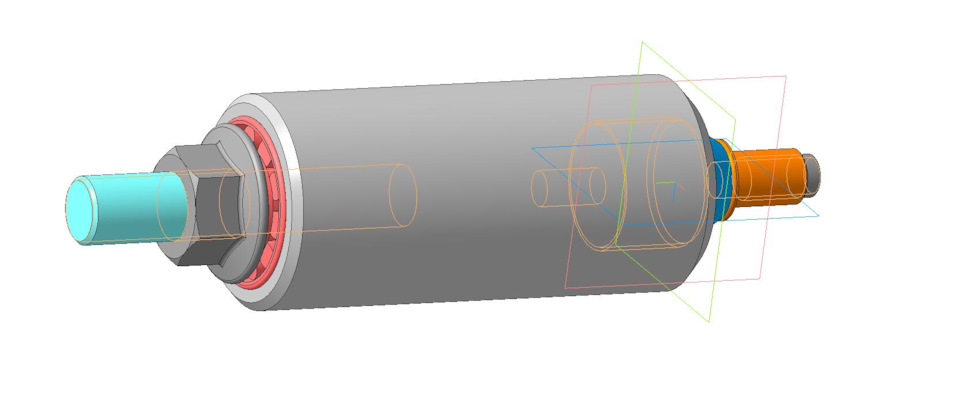

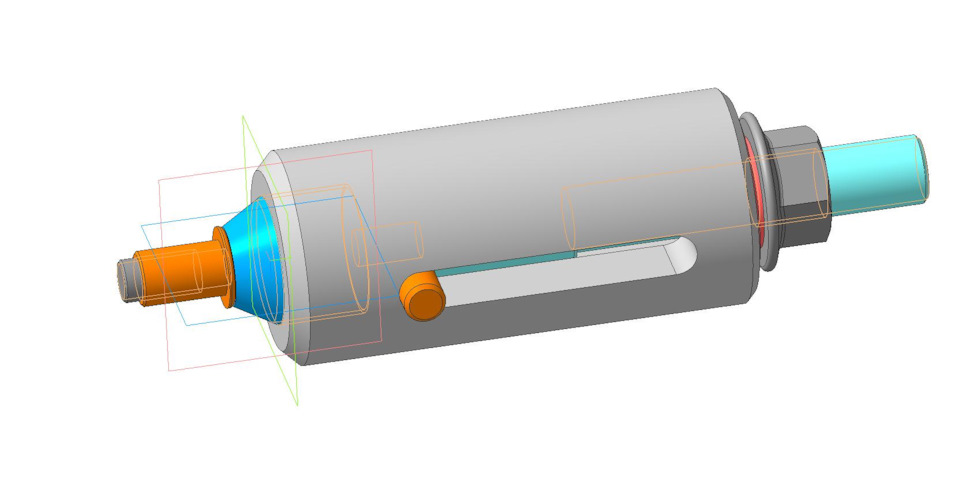

Болт с отверстием по центру, конусный наконечник, упорный подшипник, гайка, и болт от рамного дюбеля.

Просверлить отверстие в болте и обточить на наждаке конусный наконечник можно и самому, но проще обратится к токарю, что я и сделал.

.

Теперь подшипник не даёт конусу прокручиваться в след за гайкой, а сам конус не даёт заклёпке раскорячится в сторону.

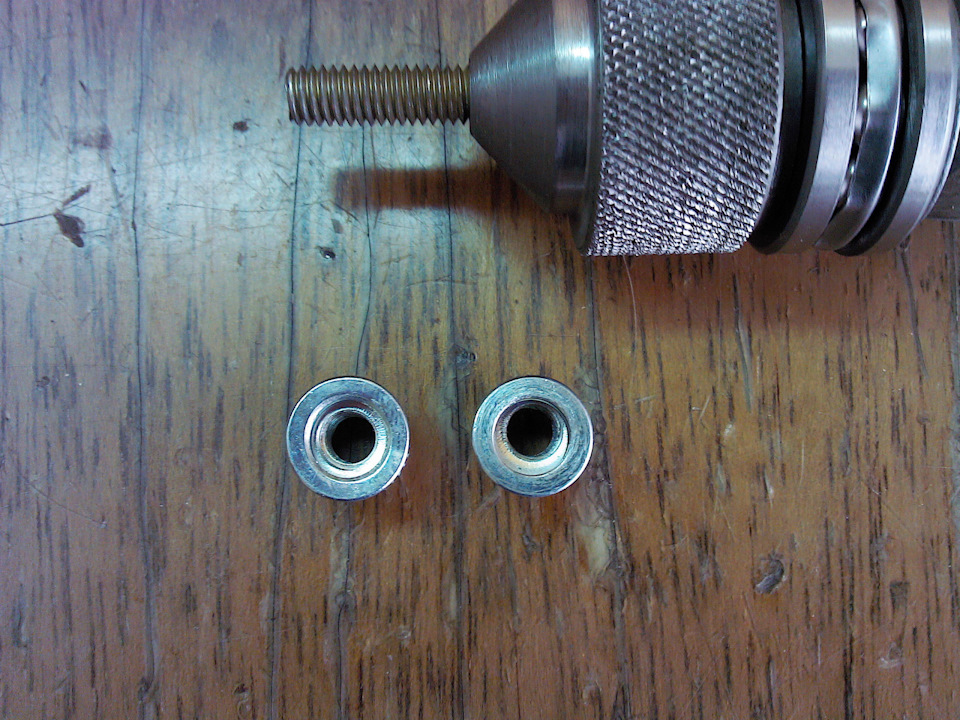

Ниже на фото показаны заклёпки зажатые с использованием плоского наконечника (справа) и конусного наконечника (слева).

Результат на лицо.

.

Опробовал новый "болтовой" заклёпочник уже на креплении номерного знака.

Технология простая.

Одним ключом удерживаем несущий болт от прокручивания, вторым ключом крутим гайку которая этот болт отжимает от конусного наконечника.

Соответственно внутренний болт вытягивается наружу вместе с несущим.

Для крепления номерного знака были использованы мебельные декоративные болты под шестигранник.

Как из обычной гайки сделать резьбовой заклепочник

Для установки резьбовых заклепок нужен специальный инструмент. В большинстве случаев его покупка нецелесообразна, так как надобность в нем возникает крайне редко. В таком случае заклепочник под резьбовую заклепку можно сделать своими руками. Существует несколько рабочих проверенных конструкций самодельного инструмента, самая удачная из которых предусматривает использование в связке с шуруповертом. Она проста в изготовлении, а главное позволяет ставить заклепки вообще без усилий, так как всю силовую нагрузку берет на себя шуруповерт.

Материалы:

- гайка М27 или больше;

- труба 1/2 дюйма;

- шпилька М5;

- гайка М5;

- удлиненная гайка М5;

- гайка М6;

- тонкий шланг.

Процесс изготовления

Для сборки инструмента нужно просверлить насквозь большую гайку сверлом 5,5мм.

Чтобы не промахнуться на выходе, можно ее перевернуть, и напротив сделать такое же отверстие. Одно из них требуется рассверлить под потайную головку до диаметра 10 мм.

Сбоку от раззенкованного отверстия приваривается ручка. Можно приварить полдюймовую трубу с резиновой накладкой. В качестве последней подойдет шланг подходящего диаметра, или грипса из велосипедного руля. На ручку будет оказываться нагрузка, поэтому варить нужно качественно сплошным швом, чтобы ничего не оторвалось.

На шпильку М5 наживляется обычная, а затем удлиненная гайка. С открытого конца на нее надевается гайка М6 или втулка. Шпилька заводится в отверстие противоположное от потая, и внутри большой гайки с ручкой на нее натягивается кусок шланга. Далее шпилька пропускается дальше пока не выйдет с обратной стороны детали. Чтобы она прошла сквозь шланг, ее следует вращать.

Далее необходимо накрутить клепку на выступающий конец шпильки пока она не войдет в потай до упора в корпус заклепочника. После этого она вставляется в отверстие, которое нужно заклепать, и шпильку нужно закрутить, вращая шуруповертом за удлиненную гайку. Для этого в его патроне можно зажать торцевую головку.

Как только клепка ужмется достаточно, чтобы держать соединяемые детали надежно, шуруповерт переводится в режим обратного вращения. В результате шпилька легко выкручивается. Предлагаемая конструкция проста и надежна. Чтобы ее изготовить нужно минимум затрат и усилий, так как все детали можно с легкостью найти в магазине или подобрать из имеющихся в мастерской запасов.

Смотрите видео

Резьбовой заклепочник своими руками.Дешево и сердито

Всем привет.

Вашему вниманию выложу резьбовой заклепочник.Схема работы и видео ниже.

Извиняюсь за тихую речь в видео.Болел.

Метки: резьбовой заклепочник, заклепочник, резьба, приспособление

Комментарии 41

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

посмотрел конструкцию

это вы называете — дешево и сердито ? шутите?

5 минут работы токарю. В шестиграннике просто отверстие.

Шестигранник (или две лыски) на корпусе для второго ключа не помешал бы.

Можно резьбовой заклепочник совместить с хомутателем

Норм!👍

Но сложный в изготовлении.

Я сделал из обычного заклепочника, докупил только шпильку и пару длинных гаек.

Есть запись у меня "Ручки в стойки" там его использовал!

Это только для малых диаметров

Это понятно!

Была поставлена задача и она выполнена без лишних движений!

привет, скинь ссылку, не могу что-то найти эту запись про заклепочник

Под м5 делал аналогично, причем там особо делать то ничего не пришлось

Делал так, болта хватает на 3 раза, если взять высокую соединительную гайку, то все будет норм.

Все от класса прочности зависит! Как я выше написал — мне на подольше хватило. А так (при одинаковой прочности) конечно — соглашусь. Еще смазка резьбы очень помогает.

Сейчас выше 5-го класса разве что в автомагазине можно болтик найти, все остальное сыромятина.

Это точно! Причем на многих циферка — это тоже не факт (((

Думаю в место конического подшипника нужно использовать упорный, конический будет зажиматьсяи будет его тяжелей крутить, хотя в свою очередь это будет признаком конца затяжки, а радиальный позволит свободно крутить постоянно.

Данный конический подшипник радиально-упорный, что как бы намекает на то что упорный, и чтоб его "зажать" заклепки не хватит.

Так-то да, но тем не менее

Два дня назад купил заклёпочник и две пачки заклепок по 50 шт, 2500₽ обошлось

Жаба задушила из-за 10 заклепок 2800 тратить.

Но процесс и результат понравился, возможно и разорюсь — много где можно использовать!

Пора отдельное сообщество замутить под названием "Если у вас есть токарный станок и тд"

Родила гора мышь…

Нормальный вариант. У заводских, правда, шпильки на которые накручивается заклепка каленые, иначе ресурс у них будет 10 заклепок, и то рвать умудряются на мелкие диаметры.

Мне понравился.

Но во время кручения, если заклепка, к примеру, нерж, т.е. довольно жесткая, будет довольно трудно удержать перпендикулярность?

Насчет авторских прав — видео и схемы достаточно)

Нерж заклепки такие же пластилиновые как и черные. Перпендикулярность и с профессиональным инструментом ловить приходится.

А авторские права🤦♂️, на болт с гайкой?)

У меня нерж — это нерж, а не пластилин.

Насчет авторских прав — это уж пусть автор соображает.

Дёшево и сердито? Чтобы изготовить такое приспособление нужно иметь три станка, сверлильный, токарный и фрезерный. Либо токарю отдать за работу стоимость как минимум двух нормальных покупных заклёпочников. Стоит овчинка выделки?

Не учтено время на разработку

Да и время ещё пару дней…

Осталось купить для изготовления пару станков, ведь они куда дешевле заклепочника из магазина.

ПС: видео не смотрел.

Да, тоже радуют подобные записи. :)

ну у кого какие возможности

Ну тогда можно создать видосик: как собрать самолет из говна и палок своими руками и показать авиазавод, ведь «возможности» разные.

Не кто не мешает Вам создать заклепочник самому, по вашему решению и видению как это должно быть, и выложить сюда, что бы это можно было собрать с подручных средств.А дальше думаю каждый сам решит, нужно это ему или нет, и делать это или нет, а так получается что сам пользы сайту принести не можешь и других кртикуешь! А если руки у кого то из жопы то не важно из чего и как это будет сделано, повторить это всеравно не сможет как бы это не было легко сделать!

Ручной заклёпочник. Как построить истребитель с нуля

Обычные заклёпки хороши почти всем. Для работы с ними не нужен специальный инструмент, но их недостаток в том, что для их установки необходим доступ к обоим сторонам соединения.

Поэтому часто приходится жертвовать их дешевизной ради односторонней клёпки. Один из вариантов решения задачи — вытяжные заклёпки, которые устанавливаются специальным инструментом.

Мини-обзор такого инструмента и сборка модели МиГ-21 под катом.

При клёпке открытых конструкций особых проблем подпереть заклёпку наковальней не возникает.

Уже в судостроении возможны проблемы — при постройке парохода Great Eastern клёпальщика с помощником забыли между слоями обшивки и заклепали там навсегда.

В авиастроении всё ещё сложнее — конструкции там сравнительно мелкие и во множество мест наковальней просто не достать.

Одним из решений проблемы стало использование взрывных заклёпок:

В их стержне предусмотрена камера для микрозаряда взрывчатого вещества. После установки в отверстия соединяемых деталей к головке заклёпки прижимают нагреватель, и взрыв заряда раздувает трубчатую часть заклёпки, формируя замыкающую головку.

Всё выглядит просто, красиво и производительно, но прочность соединения падает примерно на 20% по сравнению с обычной заклёпкой.

Если нужна высокая прочность соединения, используют так называемые джо-болты или ЗВСС — заклёпки высокого сопротивления срезу:

После установки такой заклёпки в отверстия специальный инструмент удерживает её головку и при этом вращает внутренний стержень.

Стержень при этом сначала развальцовывает наружную трубку до упора в поверхность детали, а потом обрывается по специально сделанной проточке, ослабляющей его сечение. Соединение получается прочным, но крепёж выходит дорогим для массового применения.

Упрощённый и удешевлённый вариант джо-болта — вытяжная заклепка:

У неё внутренний стержень гладкий и вместо завинчивания просто вытягивается до обрыва:

Как ни странно, вытяжные заклёпки и батарейки АА почти ровесницы — обе успели застать Первую Мировую.

Инструменты для установки таких заклёпок бывают разные. Для мелких работ дома обычно хватает ручного заклёпочника, если клепать приходится помногу — не обойтись без пневматического или электрического привода.

Упаковка посылки — полиэтиленовый почтовый пакет.

Внутри лежит тючок из пенополиэтилена:

Только пользы от этой мягкой обмотки немного — упаковку самого заклёпочника всё равно помяли по дороге:

На обратной стороне есть краткая инструкция по применению:

Несмотря на имеющийся шлиц, это не винт:

На самом деле инструмент разбирается простым выталкиванием этой детали вбок:

Поворотной головки у заклёпочника нет, и это сужает сферу его возможных применений.

В комплект входят четыре сменные насадки для работы с заклёпками разного диаметра(2,4/3,2/4,0/4,8 мм) и ключ для их затяжки.

Итак, берём соединяемые детали, складываем их вместе…

Вставляем в отверстие заклёпку:

Пытаемся клепать, но не получается.

Насадки имеют плоскую рабочую сторону, и это тоже заметный недостаток:

В радиусе 5 мм от центра отверстия не должно быть выступающих частей, иначе прижать инструмент к заклёпке будет невозможно.

В данном случае клепать пришлось с обратной стороны — там можно бортик вырезать для прохода инструмента:

Сводим ручки вместе — стержень развальцовывает трубку заклёпки изнутри:

На этот раз обрыв прошёл не очень удачно — оставшаяся часть стержня с острым концом торчит из заклёпки. Придётся стачивать:

Ну а теперь переходим к полезному использованию заклёпочника при постройке модели самолёта.

С чего начинается работа? С чертежей, а в нашем случае — с выкроек.

Фюзеляж — не просто труба постоянного сечения, поэтому он собирается из отдельных секций.

Основной материал — оцинкованная кровельная жесть. Паяется она плохо, поэтому зону шва сначала приходится зачищать:

После зачистки и сверления отверстий заготовка секции сгибается, временно скрепляется винтами с гайками.

Потом шов пропаивается и винты с гайками заменяются на заклёпки.

Носовая часть с конусом воздухозаборника изготавливается из жести от компьютерных корпусов, потому что из кровельной такое не выгнуть:

Полный набор секций фюзеляжа:

Он же, выложенный в длину:

На этом моменте кровельная жесть практически закончилась, поэтому крылья пришлось делать уже из текстолита:

Так как паять текстолит нельзя, то собирать крылья придётся клепкой, и вот тут как раз пригодятся вытяжные заклёпки:

Особой прочностью текстолит не отличается, поэтому с обоих сторон приходится делать стальные накладки(и промазывать шов герметиком, чтобы эти самые накладки не топорщились при сгибании крыла в проектное положение):

Стабилизаторы вырезаны из боковых крышек от компьютерных корпусов:

Для крепления модели к земной поверхности в неё вставляется стальная труба, проходящая примерно до центра тяжести:

Фюзеляж МиГ-21 в сечении не круглый, поэтому между отдельными секциями панели вставляются фанерные перегородки, задающие их форму в месте стыка. Перегородка, к которой крепится вставная труба, дополнительно усилена накладкой из кровельной жести, припаянной к наружной обшивке:

Самолёт — это не беспорядочное нагромождение костылей и подпорок! Это стройная и логичная система костылей и подпорок:

Центральная секция фюзеляжа в сборе:

Полностью склёпанный фюзеляж:

Крыло и балочные держатели:

Крылья и стабилизаторы приклёпаны к фюзеляжу:

Заготовка фонаря кабины, вид снаружи:

Её форму держат две поперечные перегородки:

Готовый фонарь кабины приклёпан к фюзеляжу:

После установки закабинного отсека стыки прошпаклёваны:

После шлифовки:

Ракеты «воздух-воздух» из дерева и жести(в качестве дерева — ручка от швабры):

Готовая модель после покраски:

Вывод: инструмент работоспособный, но не лучшим образом реализован. Рекомендую поискать такой, у которого насадки сходятся на конус.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Читайте также: