Защита от коррозии стальных резервуаров

Обновлено: 16.05.2024

Коррозия — естественное явление, определяемое как разрушение веществ, обычно металлов, или ухудшение их свойств из-за воздействия окружающей среды. Подобно другим природным явлениям, типа серьезных природных катаклизмов, коррозия может причинять опасные и дорогостоящие повреждения.

Коррозия — это процесс разрушения металла при его физико-химическом или химическом взаимодействии с окружающей средой. Коррозию подразделяют на:

- химическую – происходящую без возникновения электрического тока;

- электрохимическую – сопровождаемую появлением электрического тока (тока коррозии);

- механохимическую (коррозионно-механическое изнашивание) – при которой к первым двум процессам добавляются механические воздействия: трение, циклические изгибающие нагрузки, вибрация и т.п.

В процессе эксплуатации резервуары подвергаются коррозии как с наружной, так и с внутренней стороны.

Снаружи цилиндрические резервуары корродируют под действием атмосферной влаги и содержащихся в воздухе паров агрессивных веществ.

Внутри резервуаров коррозия зависит в основном от частоты заполнения их нефтепродуктами, химического состава нефтепродуктов, наличия в топливе воды. Скорость и характер коррозионного процесса наиболее ярко выражены на внутренней поверхности резервуаров в местах раздела двух сред; например, нефтепродукт — подтоварная вода, нефтепродукт — паровоздушная смесь.

На интенсивность коррозии оказывают влияние влага и температура окружающей среды, а также стойкость стали, из которой изготовлен резервуар, против коррозии.

2. Антикоррозийная защита резервуаров снаружи

Поверхности резервуарных металлоконструкций, находящиеся на открытом воздухе, должны быть окрашены лакокрасочными материалами. Выбор цвета лакокрасочного покрытия следует производить с учетом коэффициента отражения световых лучей.

Состояние антикоррозионной защиты наружной поверхности наземных резервуаров периодически контролируют. В процессе контроля проверяют наличие дефектов в наружном слое защитного покрытия, сплошность антикоррозионных покрытий по всей наружной поверхности, степень адгезии защитного покрытия к металлической поверхности резервуара.

Работы по окраске резервуаров снаружи необходимо проводить согласно РД 112-РСФСР-015-89 Основные требования к антикоррозийной защите объектов проектируемых и реконструируемых предприятий нефтепродуктообеспечения, ГКНП РСФСР.

2.1. Подготовка наружной поверхности РВС к антикоррозийному покрытию:

Коррозию с металла снимают механическим способом, применяя механические шкурки №25, 16 и 12 и металлические щетки, или химическим способом, используя при этом моечный состав, который состоит из 35% фосфорной кислоты, 20% этилового спирта, 5% бутилового спирта, 1 % гидрохинона и 39% воды.

Моечный состав наносят на корродированную поверхность на 3-5 минут, после чего состав вместе с продуктами коррозии смывают горячей водой и поверхность протирают насухо.

Механической очистке и обезжириванию подлежит вся наружная поверхность резервуаров.

Подготовленную поверхность тщательно протирают и просушивают.

2.2. Технология покраски резервуаров:

На подготовленную поверхность ровным слоем наносят грунт при помощи пневматического распылителя. При этом большое внимание уделяется исключению образования подтеков. Данная операция направлена на защиту металла от коррозии и сцепляемость лакокрасочных покрытий с металлом.

После завершения данных работ на наружную поверхность наземных резервуаров наносят лакокрасочные покрытия светлых типов, обладающие тепло отражательным эффектом и антикоррозионными свойствами.

Окончательно окрашенная поверхность должна иметь одинаковую толщину слоя без подтеков и других дефектов.

2.3. Защита днища резервуара от почвенной коррозии:

Проблема коррозии днища резервуара весьма серьезна. Например, из-за сквозных коррозионных разрушений днищ резервуаров типа РВС (для отстоя нефти) и промысловых трубопроводов имеют место многочисленные разливы нефти, загрязняющие окружающую среду, а также возникает необходимость в замене днищ резервуаров уже после 5-6 лет их эксплуатации и это при диаметре днища, составляющего, например для РВС-20 000 почти 50 м.

От почвенной коррозии днища резервуаров защищают гидроизоляционным слоем, а также используют электрохимическую защиту, когда к днищу резервуара электрически присоединяют протекторы.

2.4. Электрохимическая защита резервуаров от коррозии:

Электрохимическая протекторная защита металлов от коррозии основана на использовании замечательного явления – прекращения коррозии металлов под действием постоянного электрического тока.

Поверхность любого металла, как известно, гальванически неоднородна, что и является основной причиной его коррозии в растворах электролитов, к которым относятся морская вода, все пластовые и все подтоварные воды. При этом разрушаются только участки поверхности металла с наиболее отрицательным потенциалом (аноды), с которых ток стекает во внешнюю среду, а участки металлов с более положительным потенциалом (катоды), в которые ток втекает из внешней среды, не разрушаются.

Механизм действия электрохимической защиты заключается в превращении всей поверхности защищаемой металлической конструкции в один общий неразрушающийся катод. Анодами при этом будут являться подключенные к защищаемой конструкции электроды из более электроотрицательного металла – протекторы. Поэтому такая электрохимическая защита резервуаров от коррозии называется протекторной.

Электрический защитный ток при протекторной защите получается вследствие работы гальванической пары: протектор – защищаемая конструкция. При своей работе протекторы постепенно изнашиваются (анодно растворяются), защищая при этом основной металл, поэтому за рубежом протекторы называют «жертвенными анодами».

Электрохимическая защита является единственно эффективным средством против наиболее локальных видов коррозии металлов (питтинговой, язвенной, щелевой, контактной, межкристаллитной, коррозионного растрескивания) и при этом предотвращает дальнейшее развитие уже имеющихся коррозионных разрушений, т. е. она одинаково эффективна как для строящихся, так и для находящихся в эксплуатации даже больших резервуаров и другого оборудования.

Протекторная защита обычно применяется совместно с лакокрасочными покрытиями. Такое сочетание пассивной защиты, какой является окраска, и активной защиты, к которой относится протекторная защита, позволяет уменьшить расход протекторов и тем самым увеличить срок их службы, обеспечить более равномерное распределение защитного тока по поверхности защищаемых конструкций и, наконец, компенсировать все дефекты покрытия, связанные с неизбежным его разрушением при монтаже, транспортировке и в процессе его эксплуатации, в том числе вследствие естественного старения (набухания, вспучивания, растрескивания, отслаивания).

Защитный ток идет именно на те участки поверхности металла, где нарушена плотность покрытия, достигая всех затенённых участков, щелей, зазоров и предотвращая коррозию оголившегося металла. При этом следует отметить, что оголенной поверхности металла при его катодной поляризации в пластовой и подтоварной водах выпадает катодный солевой осадок, состоящий из нерастворимых солей кальция и магния и играющий роль дополнительного покрытия.

Вместе с тем, протекторная защита резервуаров от коррозии в состоянии обеспечить полную защиту от коррозии стальных сварных сооружений и без их окраски. В этом случае должна быть обеспечена более высокая плотность защитного тока на неокрашенной стальной поверхности, что потребует увеличения количества протекторов и усилит их расход. Однако, принимая во внимание высокую трудоемкость нанесения лакокрасочных покрытий, особенно на резервуарах, уже находящихся в эксплуатации, такой способ противокоррозионной защиты с помощью установки только одних протекторов представляется для них весьма перспективным.

Поскольку основная масса металлических конструкций делается, как правило, из стали, в качестве протектора могут использоваться металлы с более отрицательным, чем у стали электродным потенциалом. Из основных их 3 – цинк, алюминий и магний.

При этом следует принимать во внимание, что если сдвиг потенциала в отрицательную сторону превысит определённое значение, возможна так называемая перезащита, связанная с выделением водорода, изменением состава приэлектродного слоя и другими явлениями, что может привести к ускорению коррозии.

3. Антикоррозионная защита резервуаров внутри

Работы по антикоррозийной защите внутренних поверхностей резервуаров очень трудоемкие, что связано со сложностью операций как по подготовке внутренних поверхностей к нанесению защитного слоя, так и по их окрашиванию.

3.1. Подготовка внутренних поверхностей РВС к антикоррозионному покрытию:

- слив нефтепродуктов из резервуара;

- зачистка внутренней поверхности резервуара;

- дегазация резервуара;

- обезжиривание внутренней поверхности;

- обработка внутренней поверхности песком (с помощь пескоструйки во взрывозащищенном исполнении);

- очистка внутренней поверхности от песка и грязи;

- нанесение на места коррозии моечного состава (с помощь волосяных щеток);

- промывка внутренней поверхности горячей водой;

- сушка внутренней поверхности при температуре 5-20 °С в течение 2-3 суток (при открытых люках и задвижках);

- проверка качества выполнения подготовительных работ и пригодности поверхностей для покраски (нанесения антикоррозионного слоя).

3.2. Технология покраски резервуаров внутри:

На подготовленную внутреннюю поверхность резервуаров ровным слоем наносят грунт при помощи пневматического распылителя. При этом большое внимание уделяется исключению образования подтеков.

Данная операция направлена на защиту металла от коррозии и сцепляемость лакокрасочных покрытий с металлом.

Внутренние поверхности наземных и подземных резервуаров покрывают лакокрасочными материалами в 2-4 слоя с последующей сушкой каждого нанесенного слоя в отдельности.

После завершения работ по антикоррозийной обработке резервуаров оформляется акт приемки работ, к которому прилагается паспорт на применяемые материалы.

4. Нормативные требования к антикоррозийной защите резервуаров

4.1. Подход к защите резервуаров от коррозии:

Антикоррозионная защита резервуаров для нефти и нефтепродуктов должна разрабатываться с учетом требований строительных норм и правил и согласно соответствующим стандартам с учетом конструктивных особенностей резервуаров, условий их эксплуатации и требуемого срока службы резервуара.

Для защиты резервуаров от коррозии , способной вывести резервуар из строя, должна быть предусмотрена система мероприятий, включающая покраску резервуаров и (или) увеличение толщины листов металлоконструкций резервуаров (припуски на коррозию), учитывающее возможную потерю толщины элементов в результате коррозии.

Кроме того, должно быть предусмотрено периодическое освидетельствование всей поверхности резервуара не реже одного раза в 5 лет для выявления коррозионных повреждений и участков поверхности с разрушившимися лакокрасочными покрытиями и при необходимости восстановление защитных покрытий.

При аномально высоких скоростях коррозии металлоконструкций крыши и верхних поясов стенки в качестве дополнительной антикоррозийной меры в этой зоне применяют атмосферу инертных газов.

4.2. Степень агрессивного воздействия среды на металлоконструкции резервуара:

При выборе защитных покрытий и назначении «припусков на коррозию» следует учитывать степень агрессивного воздействия среды на элементы металлоконструкций внутри резервуара и на его наружные поверхности, находящиеся на открытом воздухе. Степень агрессивного воздействия среды на элементы металлоконструкций внутри резервуара приведена в Таблице.

Степень агрессивного воздействия окружающей среды на элементы металлоконструкций резервуара, находящиеся на открытом воздухе, определяется температурно-влажностными характеристиками окружающего воздуха и концентрацией содержащихся в атмосфере воздуха коррозионно-активных газов в соответствии со строительными нормами и правилами (СниП 2.03.11-85).

Таблица: «Степень агрессивного воздействия среды на стальные конструкции внутри РВС»:

| элементы конструкции резервуаров: | степень агрессивного воздействия продуктов на стальные конструкции РВС: | ||

| сырой нефти | мазута, дизельного топлива, керосина | бензина | |

| внутренняя поверхность днища и нижний пояс на высоту 1м от днища | средне агрессивная | средне агрессивная | слабо агрессивная |

| средние пояса, нижние части понтонов и плавающих крыш | слабо агрессивная | слабо агрессивная | слабо агрессивная |

| верхний пояс (зона периодического смачивания) | средне агрессивная | слабо агрессивная | средне агрессивная |

| кровля РВС, верх и бортовые поверхности понтонов и плавающих крыш | средне агрессивная | средне агрессивная | слабо агрессивная |

Примечание: Степень агрессивного воздействия мазута принимается для температуры до 90°С.

При содержании в сырой нефти сероводорода в концентрации свыше 10 г/л или сероводорода и углекислого газа в любых соотношениях степень агрессивного воздействия на внутреннюю поверхность днища, нижний пояс, кровлю, верх и бортовые поверхности понтонов и плавающих крыш повышается на одну ступень.

Принцип антикоррозийной защиты резервуаров в зависимости от степени агрессивности среды

Сохранение толщины, обеспечивающей безопасную работу резервуара, достигается на металлоконструкциях, подвергающихся слабоагрессивному воздействию среды только за счет припусков на коррозию.

На РВС, подвергающихся средне- и сильноагрессивному воздействию среды, безопасная работа достигается, помимо припусков на коррозию, покраской резервуара специальными защитными покрытиями. Таким образом повышается надежность металлоконструкций в случае локального разрушения защитного покрытия до планового освидетельствования коррозионного состояния резервуара.

Значение припуска на коррозию устанавливается исходя из скорости коррозионного повреждения металлоконструкций, которая обусловлена степенью агрессивности среды:

- слабоагрессивная среда: повреждение не более 0,05 мм в год;

- среднеагрессивная среда: повреждение от 0,05 до 0,5 мм в год;

- сильноагрессивная среда: повреждение более 0,5 мм в год.

Электрохимическая защита элементов металлоконструкций резервуара осуществляется с применением установок протекторной и катодной защиты. Метод выбирается на основании технико-экономических показателей.

4.3. Требования к подготовке поверхности для окраски резервуара:

На поверхностях металлоконструкций, подготовленных к выполнению антикоррозионных работ, должны отсутствовать:

- возникшие при сварке остатки шлака, сварочные брызги, наплывы, неровности сварных швов;

- следы обрезки и газовой резки;

- острые кромки до радиуса менее 3,0 мм на внутренней и 1,5 мм на наружной поверхностях корпуса резервуара и плавающей крыши;

- вспомогательные элементы, использованные при сборке, установке резервуара, транспортировке, подъемных работах и следы, оставшиеся от приварки этих элементов;

- химические загрязнения (остатки флюса, составов, использовавшихся при дефектоскопии сварных швов), которые находятся на поверхности сварных швов и рядом с ними;

- жировые, механические и другие загрязнения.

Сварные швы должны иметь плавный переход к основному металлу без подрезов и наплывов.

Все элементы металлоконструкций внутри резервуара, привариваемые к стенке, днищу или крыше, должны быть обварены по контуру для исключения образования зазоров и щелей.

Кроме того, все элементы металлоконструкций, находящихся на открытом воздухе, при среднеагрессивном воздействии окружающей среды также должны быть обварены по контуру для исключения образования зазоров и щелей.

Перед окраской резервуаров все поверхности должны быть обезжирены до степени 2, очищены от окислов до степени 1 под металлизационно-лакокрасочные покрытия или до степени 1–2 под лакокрасочные покрытия, а также обеспылены.

4.4. Выбор материала для антикоррозионной защиты резервуаров:

Для покраски резервуаров внутри следует использовать лакокрасочные или металлизационно-лакокрасочные покрытия; для элементов металлоконструкций, находящихся на открытом воздухе – лакокрасочные покрытия.

При этом продолжительность срока службы защитных покрытий должна составлять не менее 10 лет.

4.5. Антикоррозийная обработка днища резервуаров снаружи:

При защите от коррозии наружной поверхности днищ резервуаров следует руководствоваться следующими требованиями:

- устройство основания и фундамента под резервуар должно обеспечивать отвод грунтовых вод и атмосферных осадков от днища;

- при выполнении гидрофобного слоя из битумно-песчаной смеси (соотношение 1:9 по массе) не требуется нанесения защитных покрытий на наружную поверхность днища. При этом применяемые песок и битум не должны содержать коррозионно-активных агентов.

При выполнении антикоррозионных работ должны быть учтены требования по охране окружающей среды, правил техники безопасности в строительстве и других нормативных документов, регламентирующих выполнение данной работы.

Противокоррозионная защита резервуаров

Защиту резервуаров от коррозии также осуществляют пассивными и активными методами.

К пассивным относится применение всех видов защитных покрытий, которые изолируют агрессивную среду от поверхности резервуара.

Началу строительства резервуаров предшествует устройство гидрофобизированного основания под них с тем, чтобы предотвратить контакт наружной поверхности днища с почвенной влагой. Чаще всего для этих целей используются пески, смешанные в соотношении 9:1 с одним из следующих вяжущих: мазут, нефть, жидкие нефтяные битумы, дегти и т.п. Толщина гидрофобизированного основания составляет 0,1-0,3 м.

Пассивную защиту внутренней поверхности резервуаров осуществляют покрытиями на основе лакокрасочных и полимерных материалов, цинка и других.

Характеристики некоторых лакокрасочных материалов и покрытий внутренней поверхности резервуаров

Продолжительность сушки при 15-20 °С,ч

Толщина системы покрытия, мкм

Грунтовка ВЛ-02, 08,

Краска ХС-717 (ХС-720)

Грунтовка В Л-08

Для защиты внутренней поверхности резервуаров от коррозии применяются также токопроводящие полиуретановые покрытия. Например, покрытие ПУ1 (ТУ 2226-011-16802026-97) получено на основании полиэфира Лапрол 5003-2Б-10 и представляет собой однокомпонентную систему, отверждаемую влагой воздуха. Время отвердения составляет 12-24 ч при температуре от -20 до +50 °С, толщина наносимого покрытия до 300 мкм. Покрытие ПУ-1 на металлической поверхности представляет собой прозрачную тонкую, блестящую, очень эластичную пленку с высокой адгезией к металлу. Для придания специальных свойств в состав покрытия могут быть введены пигменты, порошки металла (например, алюминия или цинка), технический углерод, сажа, графит.

Покрытие ПУ-1 наносится на поверхность кистью или валиком либо с помощью аппарата безвоздушного распыления. Перед нанесением покрытия металлические поверхности зачищаются до образования поверхности с развитой шероховатостью. Покрытие формируется путем последовательного нанесения трех слоев материала. Перед нанесением каждого последующего слоя предыдущий просушивают.

Для снятия статического электричества в покрытие ПУ-1 вводят технический углерод или металлический наполнитель,

Импортным аналогом покрытия ПУ-1 является покрытие NORCO (Франция). Сравнительные испытания этих покрытий показали, что ПУ-1 не уступает ему по качеству.

Рекомендуемая конструкция покрытия для резервуаров такова: антикоррозионный праймер (1 слой), ПУ-1 (2 слоя). Последний может быть выполнен с добавкой сажи для снятия статического электричества.

Другим эффективным средством защиты внутренней поверхности резервуаров от коррозии являются металлизационные покрытия, например цинковые. Они обладают хорошей стойкостью к нефтепродуктам, атмосферному воздуху, пресной и морской воде. Они защищают стальную поверхность, не только изолируя ее от контакта с коррозионной средой, но и электрохимически, действуя на протектор.

Оптимальная толщина металлизационного цинкового покрытия составляет 120—150 мкм. При меньшей его толщине снижаются защитные свойства, а при большей ухудшается адгезия покрытия к стальной поверхности вследствие высоких внутренних напряжений, происходят отслаивание и вспучивание покрытия.

Процесс металлизации включает в себя две последовательно проводимые операции: термоабразивная подготовка поверхности и газотермическое нанесение металлизационного антикоррозионного покрытия.

Термоабразивную подготовку поверхности проводят высокотемпературной газовой струей с введенным в нее абразивом (песок фракций = 1,5 мм). Конструкция рабочего аппарата представляет собой компактную жидкостную горелку, работающую на авиационном топливе или осветительном керосине. Топливо распыляется в камере сгорания и смешивается с воздухом, поступающим от компрессоров. В процессе сгорания газовоздушной смеси образуется высокотемпературная газовая струя, в которую вводится абразив (технологический песок). На выходе из сопла аппарата скорость истечения рабочей струи составляет более 1200 м/с, что превосходит показатели обычного струйного аппарата более чем в три раза. Сочетание термического и механического способов воздействия на обрабатываемую поверхность позволяет не только удалить ржавчину, старые покрытия, приобретенные наросты и отложения, но и обезжирить поверхность, сделать ее химически активной. При последующем нанесении антикоррозионного покрытия это способствует улучшенной адгезии материала покрытия к материалу основы.

Металлизация поверхности резервуара осуществляется методом газотермического напыления расплавленного алюминия или цинка не позднее 6 ч после очистки поверхности резервуара. Газотермическое напыление осуществляют с помощью того же аппарата, что и термоабразивную подготовку, но на нем дополнительно устанавливают механизм пневмоподачи алюминиевой или цинковой проволоки, а в камере сгорания монтируют специальную насадку для подачи проволоки в зону плавления.

Напыляемый металл в виде мелких расплавленных частиц вылетает из сопла аппарата со сверхзвуковой скоростью, которая обеспечивает значительную силу соударения частиц с покрываемой поверхностью. При соударении происходит расплющивание частицы наплавляемого металла и ее отвердевание с одновременным диффузионным проникновением части напыляемого металла в стенку резервуара. Этим достигается высокая адгезионная прочность покрытия. Последующие слои за счет высокой кинетической энергии частиц плотно ложатся на ранее напыленный металл.

Толщину покрытия устанавливают в зависимости от его назначения и требуемого срока антикоррозионной защиты. При толщине покрытия 120-250 мкм срок его службы составляет 10-15 лет.

Некоторые технические характеристики системы по нанесению металлизационного покрытия таковы: давление подводимого сжатого воздуха 0,9 МПа; производительность по подготовке поверхности до 25 м 2 /ч; производительность по металлизации поверхности до 20 м 2 /ч; расход топлива на 1 м 2 обрабатываемой поверхности до 2,3 л.

Преимуществами процесса металлизации резервуаров по сравнению с другими способами нанесения антикоррозионных покрытий (лакокрасочные материалы, эпоксидные и фенольные смолы, полимеры и т.д.) являются его высокая технологичность, длительный срок службы покрытия и возможность проведения работ даже в зимнее время года.

К пассивным методам относится также защита от коррозии внутренней поверхности кровли, днища и обечайки, контактирующим с газовым пространством резервуара и подтоварной водой, с помощью ингибиторов — веществ, добавление которых в малом количестве в коррозионную среду тормозит или значительно подавляет коррозионный процесс. В газовое пространство вводятся летучие ингибиторы, а в подтоварную воду — водорастворимые. Применение ингибиторов не дает большого эффекта в связи с регулярным дренированием подтоварной воды и постоянными «дыханиями» резервуаров.

Активными методами борьбы с коррозией резервуаров является их катодная и протекторная защита. Катодная защита используется преимущественно для предотвращения коррозионного разрушения днища.

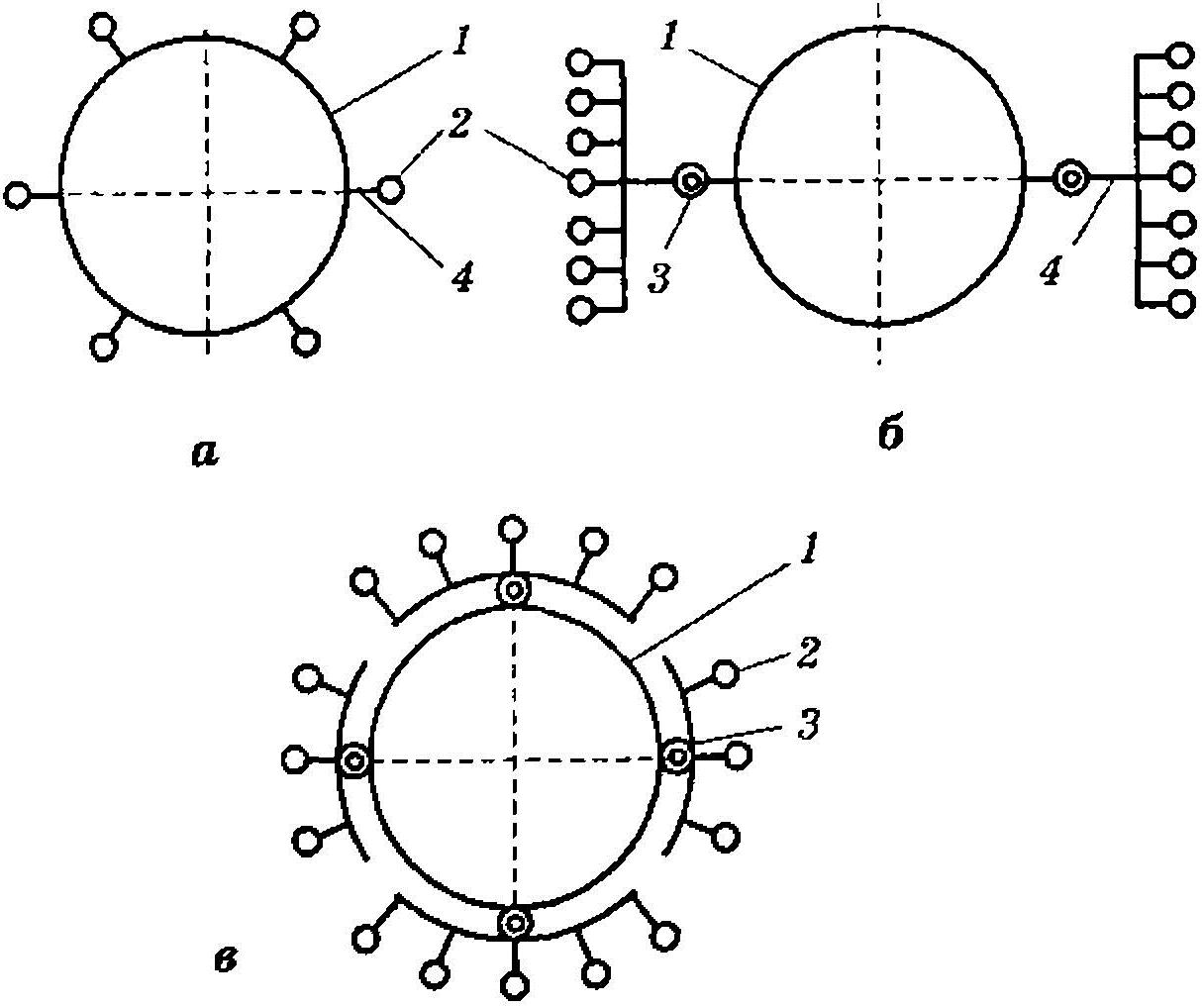

Принципиальная схема катодной защиты резервуаров от почвенной коррозии:

1 — резервуар; 2 — станция катодной защиты; 3 — дренажный кабель; 4 — анодное заземление

Принципиальная схема катодной защиты днища от почвенной коррозии аналогична схеме защиты трубопроводов: «минус* источника постоянного тока (СКЗ) 2 присоединяется посредством дренажного кабеля 3 к резервуару 1, а «плюс» — к анодному заземлению 4. На резервуаре поддерживается минимальный защитный потенциал -0,87 В по медносульфатному электроду сравнения (МСЭ). Если же коррозия днища усиливается под влиянием жизнедеятельности анаэробных сульфато-восстанавливающих бактерий, то минимальный защитный потенциал увеличивается до -0,97 В по МСЭ. Катодные станции целесообразно применять для защиты резервуаров от почвенной коррозии, если площадь контакта оголенного металла с окружающим грунтом превышает 15м 2 .

Применяют катодную защиту и для предотвращения коррозионного разрушения внутренней поверхности днища резервуаров. Это делается в случаях, если:

■ высок уровень подтоварной воды;

■ удельное сопротивление подтоварной воды более 1 Ом-м или концентрация солей менее 6 г/л;

■ подтоварная вода содержит сероводород.

Принципиальная схема катодной защиты в этом случае предусматривает установку точечных, радиальных или компактных кольцевых анодов непосредственно внутри резервуаров.

Принципиальная схема катодной защиты резервуара от внутренней коррозии:

1 — станция катодной защиты (СКЗ); 2 —блок безопасности; 3 — датчик блока безопасности;

4 — вводная коробка; 5 — питающая сеть; в — разветвительная муфта; 7 — узел подключения анода;

8 — анод; 9 — кабельная линия; 10 — резервуар

Следует отметить, что применение катодной защиты резервуаров с нефтепродуктами опасно в пожарном отношении. Искра, появившаяся при разрыве электрической цепи, может привести к пожару и взрыву.

В случае применения протекторной защиты возможность образования искры исключается, так как разность потенциалов между протектором и защищаемой конструкцией невелика. Протекторная защита резервуаров от почвенной коррозии осуществляется одиночными, групповыми сосредоточенными и групповыми рассредоточенными протекторами (рис. 9.8). Более сложная схема защиты применяется в грунтах с большим удельным электросопротивлением .

Принципиальная схема протекторной защиты от почвенной коррозии:

а — одиночными протекторами; б — групповыми сосредоточенными протекторами; в — групповыми рассредоточенными протекторами;

1 — резервуар; 2 — протекторы; 3 — контрольно-измерительные колонки; 4 — дренажный провод

Широкое распространение получила протекторная защита днища и первого пояса резервуаров от внутренней коррозии. Для этих целей используются магниевые протекторы типа ПМР, разработанные ВНИИСТ и Березниковским титано-магниевым комбинатом, а также типов АКЦМ, АП, АДБМ.

Протектор типа ПМР представляет собой цилиндр с отношением высоты к диаметру 0,2—0,4, имеющий углубление в верхней части в виде опрокинутого усеченного конуса. Это сделано для того, чтобы увеличить поверхность протектора и, соответственно, силу тока в начальный период его работы. В центре протектора 16 впрессована стальная втулка для обеспечения контакта протектора с днищем.

Протектор типа ПМР-20

Серийно выпускаемые протекторы ПМР-5, ПМР-10, ПМР-20 различаются геометрическими размерами и весом (величина последнего в килограммах указывается в марке протектора).

Протекторы типа ПМР рекомендуется располагать на днище по концентрическим окружностям, расстояние между которыми принимается равным удвоенному радиусу действия одного протектора. При установке протекторов сначала зачищается площадка в форме круга диаметром 1,4-1,5 м, затем в ее центре приваривается стальной стержень диаметром 8 мм и высотой 35-60 мм, а зачищенное место изолируется. Далее протектор нанизывается на указанный стержень и приваривается к нему (посредством впрессованной стальной втулки), после чего место крепления покрывают эпоксидной смолой.

В настоящее время более распространено применение протекторов в виде длинномерных стержней из алюминиевого сплава длиной до 6 м. Протекторы марки АКЦМ имеют круглое (диаметром 40 и 60 мм) сечение, а АП и АЦБМ — трапециевидное. По центру каждого из них проходит стальной пруток диаметром 5-8 мм. На днище резервуара длинномерные протекторы размещают концентрическими кольцами, соединенными между собой последовательно. От прямого контакта с днищем их изолируют с помощью полиэтиленовых колец или полос.

Защита резервуаров от коррозии

При хранении нефтей и нефтепродуктов в резервуарах имеет место коррозия их внешней и внутренней поверхности.

Наружная поверхность крыши и корпуса резервуаров подвержена атмосферной коррозии. Она протекает по химическому (при наличии коррозийно-активных веществ в атмосфере) или электрохимическому механизму. Условием последнего является наличие кислорода и влаги.

Внутри резервуара выделяют три коррозионные зоны. К первой относят крышу и верхние пояса корпуса резервуара. Здесь коррозия происходит за счет образования на поверхности металла пленки влаги, которая насыщается кислородом воздуха, углекислым газом и сероводородом. Скорость коррозионного разрушения металла в этой зоне составляет 1-1,5 мм/год.

Ко второй зоне относят днище и первый пояс резервуара, где основным коррозионным агентом является подтоварная вода с растворенными в ней кислородом воздуха, а также солями магния, кальция, натрия и др.

Третьей зоной коррозионного разрушения внутри резервуара является область попеременного смачивания стенки резервуара нефтью (нефтепродуктами).

Днище резервуара снаружи подвержено коррозии под воздействием почвенного электролита.

Антикоррозийная защита наружной поверхности крыши и корпуса стальных резервуаров, оборудования, установленного на них, а также наземных участков трубопроводов всех назначений осуществляется антикоррозионными лакокрасочными покрытиями. Наружную поверхность днища стальных резервуаров, а также подземные участки трубопроводов различного назначения защищают противокоррозионными покрытиями и средствами электрохимической защиты (станциями катодной защиты и протекторами). Внутреннюю поверхность резервуара изолируют лакокрасочными и комбинированными покрытиями, а поверхности днища и первого пояса также поляризуют с помощью протекторов.

Протекторная защита наружной поверхности днища резервуара осуществляется одиночными протекторами или групповыми протекторными установками (рисунок ниже).

Принципиальная схема протекторной защиты от почвенной коррозии

а - одиночными протекторами; б - групповыми сосредоточенными протекторами; в - групповыми рассредоточенными протекторами; 1 - резервуар; 2 - протекторы; 3 - контрольно-измерительные колонки; 4 - дренажный провод

Задачей расчета является определение необходимого для защиты количества протекторов и срока службы.

Расчет защиты днища одиночными протекторами

Количество протекторов должно быть таким, чтобы обеспечить минимально допустимую плотность защитного тока jп, определяемую по таблице ниже в зависимости от удельного электросопротивления грунта и переходного сопротивления изоляции

где R - сопротивление на границе «резервуар-грунт», определяемое либо непосредственно с помощью изме¬рителя. заземления типа МС-08, либо по приближенной формуле

Fp - площадь днища резервуара диаметром Dp; rгр - удельное электросопротивление грунта; В - расстояние между протектором и резервуаром (выбирается исходя из местных условий, в пределах 5-10 м).

Резервуары для нефтяных продуктов и газа должны сохраняться в герметичном состоянии - это одна из основных задач, стоящих перед специализированными предприятиями. Чтобы эксплуатируемое оборудование меньше подвергалось поломкам и авариям, каждую емкость требуется защитить. Делается это с помощью разнообразных средств антикоррозийной защиты.

Причины возникновения коррозии резервуаров

Чтобы понять, как защитить резервуар для нефти от коррозии, нужно знать, из-за чего она возникает. Это естественное явление, причины ее образования могут быть самыми разными:

- влажность в сочетании с перепадами температуры,

- агрессивность продуктов, которые хранятся в емкостях,

- покрасочная технология, которая для них применена.

Коррозия, которая проявляется на резервуарах для нефтепродуктов, при длительной эксплуатации может поражать как внутреннюю его часть, так и внешнюю. Основная причина, по которой коррозия резервуара проявляется на внешней части - это воздействие влажности и других неблагоприятных атмосферных явлений, а внутри емкость разъедается самим продуктом.

Необходимость защиты резервуара от коррозии

Чтобы противокоррозийная защита подземных резервуаров была действительно эффективной, для нее используются специальные защитные средства плюс труд квалифицированных специалистов.

Контролировать состояние защитного слоя необходимо постоянно, выявляя его недостатки и изъяны. Проверка должна проводиться как на внутреннем, так и на внешнем слое, она должна соответствовать всем тем стандартам, на основе которых проводятся специализированные работы. Основная задача защиты от коррозии - это препятствование возникновению коррозийных повреждений в любой части емкости. Обычно такие мероприятия начинаются еще на этапе проектирования, что позволяет значительно увеличить срок эксплуатации хранилища, так что для него изначально используются более толстые металлические листы и антикоррозийная обработка.

Способы защиты резервуаров от коррозии

Чтобы защитить подземную емкость, проводятся мероприятия двух типов. Такому резервуару нужен антикоррозийный слой от двух типов повреждений - почвенной (она же электрохимическая) коррозии и блуждающими токами. Для этого используют три типа защиты:

- протекторную;

- дренажную;

- почвенную.

Наружные поверхности защищаются нанесением на них антикоррозионных покрытий.Это очень эффективный метод, который требует предварительной обработки поверхности емкости. Как покрытие против коррозии используются полимерные ленты, битумно-полимерные или битумно-резиновые мастики.

Чтобы защитить днище резервуара от почвенной коррозии, перед монтажом его защищают с помощью специального гидроизоляционного слоя, а также с этой целью используется протекторная защита от коррозии. В чем она заключается? К днищу резервуара прикрепляется алюминиево-магниевые протекторы, которые находятся на расстоянии полутора метров от него. Эффективной также считается катодная защита.

Как проводится защита от коррозии

Чтобы защитить наружную и внутреннюю часть резервуаров от коррозийных повреждений, в качестве специальный антикоррозийных средств используют лакокрасочные покрытия. Мы обеспечиваем эффективную защиту поверхности стальных емкостей благодаря тому, что используем различные сочетания антикоррозийных составов. Результатом становится общая схема, которая максимально изолирует поверхность. Результат - она эффективно защищена от негативного влияния как окружающей среды, так и эксплуатационных факторов.

Выбор лакокрасочного покрытия напрямую зависит от того, насколько агрессивной является среда и как долго должна эксплуатироваться емкость. В работе по антикоррозионному предохранению наружных поверхностей резервуаров руководствуются требованиями РД 112-РСФСР-015-89 и ИСО 12944.

Протекторная защита емкости от коррозии предполагает использование гальванического метода. Применение такого способа индивидуально, он подходит не под каждый случай.

Протекторная защита резервуара от коррозии

Основывается она на том, что вся емкостная поверхность превращается в один неразрушаемый слой. К поверхности хранилища подключаются электроды металла с отрицательным зарядом, которые и выступают положительными анодами. Они же - протекторы. Чтобы создавался защитный ток, используют гальваническую пару протектор - металл резервуара. Но тут есть и отрицательный момент, который заключается в том, что по прошествии определенного промежутка времени протектор утрачивает свой отрицательный потенциал, то есть по мере его изнашивания эффективность защитного слоя утрачивается.

Наиболее эффективно такая защита работает для предотвращения коррозии локального типа. Ее можно применять как для уже используемых, так и для монтируемых резервуаров, ведь она не только предотвращает, что и замедляет те процессы, которые уже происходят.

Наиболее удачно использовать протекторную защиту в сочетании с пассивной, поскольку она увеличивает срок службы резервуара благодаря более ровному распределению тока по поверхности емкости. Даже если при монтаже и эксплуатации образовались дефекты покрытия, они компенсируются.

Подготовка резервуара к антикоррозийной защите

Перед нанесением антикоррозийной защиты необходимо осуществить подготовку поверхности. Заключается она в следующем:

- слой очищается от сварочных брызг, а также шлака;

- ее избавляют от последствий монтажа, транспортировки;

- с нее убирают следы, оставшиеся после газовой резки, разных острых кромок;

- а также очищают от разных отложений.

Особые требования применяются к местам стыковки металла и сварочным швам. Никаких наплывов и подрезов в этих местах быть не должно, все максимально плавно. Конструктивные элементы должны быть проварены.

Перед тем, как проводить противокоррозийную обработку, все поверхности обязательно обезжириваются. Для внутренних работ можно использовать лакокрасочные и металлизированные материала, а для наружных - только лакокрасочные. Но в обоих случаях срок службы должен составлять не менее 10 лет.

Решения для резервуаров

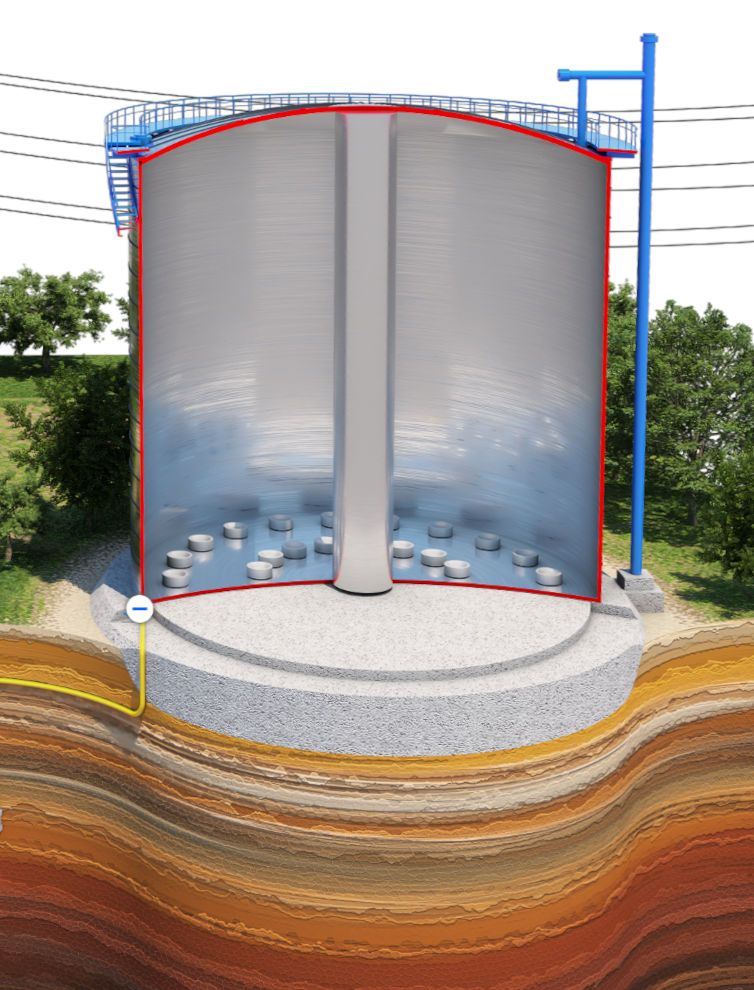

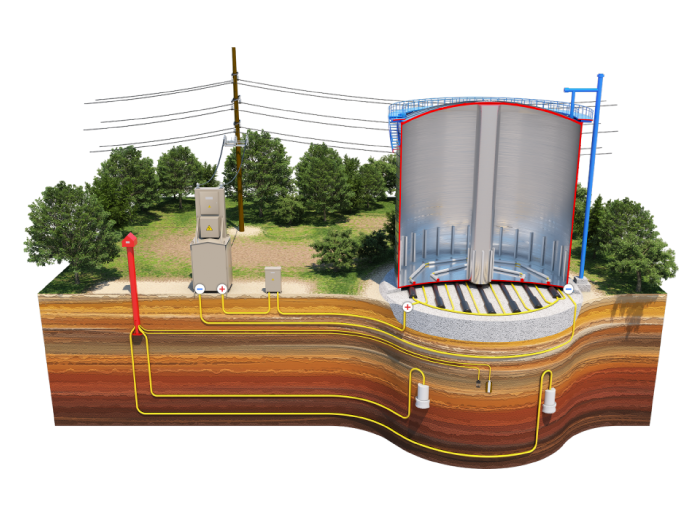

Непрерывный рост добычи и переработки нефти и газа сопровождается интенсивным строительством резервуарных парков, которые предназначены для хранения нефти и нефтепродуктов. Стальные резервуары подвергаются коррозии: с внешней стороны днища– от воздействия грунтового электролита, а с внутренней стороны резервуара – от воздействия технической воды по всей площади резервуара или от воздействия подтоварной воды на днище и первом поясе резервуара.

Оформите заявку на подбор оборудования, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Существуют четыре основных способа противокоррозионной защиты резервуаров:

1) изоляционное покрытие поверхности резервуара с целью предотвращения взаимодействия с внешней коррозионной средой;

2) применение коррозионно-стойких металлов при строительстве;

3) снижение агрессивности коррозионной среды различными химическими реагентами;

4) применение электрохимической защиты стальных резервуаров.

Корпорация ПСС специализируется на решениях с использованием электрохимической защиты. Применение электрохимической защиты также называют активной защитой. К ней относятся:

Катодная защита – При катодной защите к днищу подключается «минус» источника, который придает ему отрицательный электрический потенциал – металл становится катодом.

Протекторная защита – создание гальванической пары подключением к днищу металла с более отрицательным потенциалом. В созданной гальванопаре металл днища становится катодом, а более электроотрицательный металл – анодом, который и подвергается разрушению.

Защита внутренних поверхностей резервуаров

Внутренняя защита осуществляется, в основном, с помощью протекторов изготовленных из магниевых, алюминиевых или цинковых протекторов, размещаемых на дне и боковых стенках резервуара на уровне подтоварной воды. Данный способ отличается автономностью работы, не требует подключения к сети электропитания и установки дополнительного оборудования.

Корпорация ПСС наладила выпуск нескольких типов резервуарных протекторов:

ПРМ протектор резервуарный магниевый

Магниевый протектор ПМР представляет собой цилиндр, имеет углубление в верхней части. Это сделано для того, чтобы увеличить поверхность протектора и соответственно силу тока в начальный период его работы. В центре протектора впрессована стальная втулка для обеспечения контакта протектора с днищем. Протекторы ПМР рекомендуется располагать на днище по концентрическим окружностям, расстояние между которыми принимается равным удвоенному радиусу действия одного протектора.

Протекторы ПАКР устанавливаются на днище РВС горизонтально в виде сборки (гирлянды) стержней, соединенных друг с другом сваркой. Протектор представляет собой соединение сердечника из стального круглого горячекатаного проката диаметром 5 мм и оболочки из протекторного сплава (АЦЦ-1, АЦ5Мг5, АП-4, АП4Н, АЦ5МГ5ч). Протекторы марки ПАКР имеют круглое сечение или трапециевидное. На днище резервуара длинномерные протекторы размещают концентрическими кольцами, соединенными между собой последовательно. От прямого контакта с днищем их изолируют с помощью полиэтиленовых колец и полос.

Протекторы ПРМ, П-КОЦ, П-КОА

П-КОА - Протектор короткозамкнутый одиночный алюминиевый.

П-КОЦ - Протектор короткозамкнутый одиночный цинковый.

В резервуарах хранения нефти и нефтепродуктов защищается только днище и первый пояс резервуара в среде подтоварной воды, выделившейся из хранимой нефти. Для защиты таких резервуаров рекомендуется применять цинковые протекторы П-КОЦ, так как в отличие от магниевых и алюминиевых протекторов цинковые протекторы не дают искры при ударе о стальную поверхность. Тем самым соблюдаются требования по взрывопожаробезопасности.

Короткозамкнутые протекторы П-КОА, П-КОЦ помимо РВС используются для защиты от коррозии горизонтальных резервуаров, подводной части балластных танков, отсеков, цистерн, кингстонов, ледовых ящиков, других конструкций и оборудования, эксплуатирующихся в морской воде.

Защита внешних поверхностей днищ резервуаров

Для защиты внешних поверхностей применяются методы протекторной и катодной защиты наложенным током, разработано большое количество схем. Выбор метода и решения рассматривается исходя из данных объекта. Так применение защиты с помощью протекторов эффективно только в низкоомных грунтах (до 50 Ом-м). В высокоомных грунтах такой метод необходимой защищенности не обеспечивает. Катодная защита внешними источниками тока более сложная, требует использование станции катодной защиты с источником постоянного тока, но мало зависит от удельного сопротивления грунта и имеет неограниченный энергетический ресурс.

Катодная защита внешних поверхностей днищ вертикальных резервуаров

Наиболее эффективным видом защиты РВС является активная катодная защита при помощи протяженного анодного заземлителя укладываемого под днище резервуаров. Но данный случай применим только в случае монтажа резервуаров, либо при его капитальном ремонте. При необходимости защиты внешней стороны днища уже смонтированного резервуара применяются глубинные анодные заземлители, которые можно смонтировать за пределами резервуарного парка. Катодная поляризация средствами ЭХЗ должна обеспечивать уровень защитных потенциалов на всей поверхности резервуаров .

Типовая схема катодной защиты резервуара состоит из следующих элементов:

Анодные заземлители выпускаемые Корпорацией ПСС соответствуют требованиям предъявляемых для защиты днищ резервуаров, выполняются из маслобензостойких материалов, имеют долгий срок службы, экологически безопасны. При устройстве катодной защиты днища анодные заземлители могут располагаться в земле рядом с резервуаром (при ЭХЗ резервуарных парков АЗ), или непосредственно под днищем. Так как срок службы РВС не менее 50 лет, их обычно проектируется с запасом, стандартная схема для обеспечения указанного срока службы смонтировать два самостоятельных контура анодных заземлителей со сроком службы одного контура не менее 25 лет. Второй контур вводится в эксплуатацию по окончании рабочего ресурса первого контура. При высокоомных грунтах применяют активатор при анодного пространства, он понижает сопротивление грунта. Кабельные выводы анодных заземлителей имеют индивидуальную проектную длину.

ЭПМ - электрод протяженный маслобензостойкий укладывается непосредственно под днище резервуара.

АЗП-РА - полимерный заземлитель используют при устройстве анодного поля за границами резервуара.

Анодные заземлители

Датчик коррозии БПИ-2 устанавливается для контроля остаточной скорости коррозии и уровня защитных потенциалов на днище РВС.

ЭДБ-2П - электрод сравнения. Предлагается использовать биметаллические электроды сравнения длительного действия, они изготовлены из пластин из химически чистых металлов меди и титана. Типовые медносульфатные электроды сравнения не годятся, т.к. к ним должен быть систематический доступ для заправки их медным купоросом.

Клеммный шкаф. Кабели каждого РВС выводят в клеммный шкаф, располагаемый за пределами каре резервуара.

Оборудование для катодной защиты резервуаров

Станция катодной защиты резервуаров обеспечивает телеконтроль и автоматическое поддержание требуемых величин защитных потенциалов и защитного тока СКЗ. Станции катодной защиты, выпускаемые ООО "ЗНГА Анодъ", комплектуются системами телеметрии. СКЗ размещают за пределами взрывоопасной зоны, по возможности, в КТП.

Протекторная защита внешних поверхностей РВС

Основной задачей при проектировании протекторной защиты РВС является определение необходимого количества протекторов и срока их службы. Количество протекторов должно обеспечить минимально допустимую плотность защитного тока, в зависимости от удельного электросопротивления грунта и переходного сопротивления изоляции. Основными преимуществами данного метода являются простота монтажа и замены протекторов, экономичность, отсутствие необходимости подвода электроэнергии. Протекторная защита резервуаров осуществляется одиночными, групповыми сосредоточенными и групповыми рассредоточенными протекторами.

Схемы и расположение элементов при устройстве протекторной защиты.

а - одиночными протекторами;

б - групповыми сосредоточенными протекторами;

в - групповыми рассредоточенными протекторами;

1 - резервуар; 2 - протекторы; 3 - контрольно-измерительные колонки; 4 - дренажный провод.

Протектор ПМ-У, стойка КИП, БДРМ

При устройстве протекторной защиты внешних поверхностей резервуаров применяют протекторы магниевые упакованные - ПМ-У.

Протектор ПМ-У представляет собой анод со стальным сердечником и кабель выводом, анод упаковывают в мешок наполненный активатором при анодного пространства. Протекторы ПМ-У изготавливаются с анодами разных размеров ПМ-5У, ПМ-10У, ПМ-20У.

Помимо собственно протекторов используются контрольно-измерительные стойки КИП для снятия значении защитного потенциала. Стойки КИП могут быть блоком БДРМ или БСЗ.

Наша компания наладила выпуск кабеля КГН-ЭХЗ отличительной особенностью которого является маслобензостойкая оболочка.

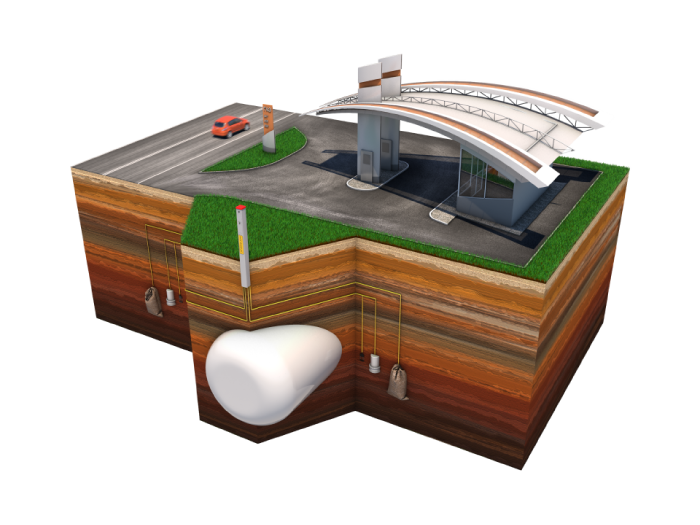

Протекторная защита внешних поверхностей газгольдеров

В силу затратности катодного метода, газгольдеры и остальные подземные емкости, в основном, защищают при помощи протекторной анодно-катодной системы, описанной выше. Для подобной защиты не требуется электроэнергия, но необходима периодическая замена протектора. Для его замены бурят шурф возле резервуара, укладывают туда новый протектор и переключают на него провод. Также защитная система выступает в роли заземлителя.

Преимущества комплекта протекторной защиты:

- для подключения к емкости используются магнитные контакты. Это исключает лишние работы по приварке;

- работа протектора полностью отслеживается на КИП, это позволяет получать полные данные о его состоянии;

- невысокие затраты по установке и замене.

В состав комплекта для защиты газгольдеров могут входить:

- Контрольно-измерительный пункт КИП

- Протектор упакованный магниевый ПМ-У

- Электрод сравнения медносульфатный неполяризующийся Энес-4М

- Контакт магнитный КМ-1 создает надежное соединение и не требует приварки.

- Кабель КГН-ЭХЗ

Корпорация ПСС предлагает услуги по проектированию, монтажу и обследованию защиты резервуаров от коррозии.

Читайте также: