Zdp 189 сталь плюсы и минусы

Обновлено: 04.05.2024

ZDP-189 — порошковая сталь от компании Hitachi Metals с высоким содержанием углерода и хрома. ZDP-189 является ножевой сталью премиум класса, разработана на основе технологии аморфных сплавов, что позволяет получать очень высокую твердость при ее закалке (до 69 HRC). На сегодняшний день ZDP-189 — это самая твердая сталь в мире.

Содержание углерода в составе ZDP-189 может достигать 3%, для любой другой стали — это критически много и превратило бы сплав в чугун, но благодаря современным технологиям порошковой металлургии мы имеем вместо чугуна отличную суперсталь с великолепными режущими свойствами с минимальным содержанием примесей.

Столь высокая твердость ZDP-189 имеет и свои минусы, при ударах сталь может выкрашиваться, поэтому очень часть ZDP-189 на ножах идет в обкладках из более вязкой стали, как например на ножах японской компании Rockstead, где клинки с сердечником из ZDP-189 имеют обкладки из стали ATS-34

Клинки из стали ZDP-189 без обкладок делают, но как правило, закалка в таких клинках не превышает 64 единиц, что не позволяет проявиться всему потенциалу данного железа. В частности у компании Spyderco есть модели ножей из ZDP-189 без обкладок, например SPYDERCO C10PGRE ENDURA.

У правильно приготовленной ZDP-189 в обкладках рез великолепен, заточку такие ножи держат десятки лет (при условии целевой эксплуатации). Нож из ZDP-189 закалкой в 67-69 HRC способен резать стекло (не целевая эксплуатация). ZDP-189 — как и любая другая сталь имеет как свои плюсы, так и минусы, но факт остается фактом, на сегодняшний день сталь от Hitachi Metals является самой твердой в мире.

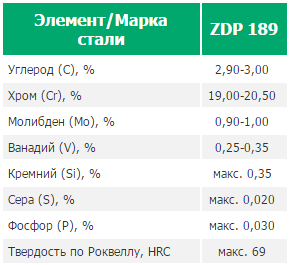

Состав стали ZDP-89

- С (Углерод) — придает стали твердость, чем выше содержание углерода, тем тверже может быть закален клинок.

- Mn (Марганец) — элемент, который отвечает за прочность стали. Применяется на стадии выплавки, в частности из сталей с высоким содержанием марганца делают сейфы!

- Cr (Хром) — легирующий элемент. Отвечает в стали за устойчивость к коррозиям, содержится в большом количестве во всех нержавейках.

- Mo (Молибден) — элемент, который позволяет закаливать клинок до высоких показателей HRC, предотвращает ломкость клинка, делая сталь устойчивой к высоким температурам.

- V (Ванадий) — легирующий элемент, придающий стали упругость и устойчивость к химическим агрессивным средам.

- Ni (Никель) — легирующий элемент, повышает устойчивость с закислению и ржавчине.

- Si (Кремний) — элемент, который делает сталь более прочной и устойчивой к механическим нагрузкам.

- P (Фосфор) — элемент относится к технологическим примесям, который остаются в составе любой стали. Высокое содержание данного элемента может спровоцировать хрупкость клинка.Предел для содержания фосфора — 0,025 — 0,045%

- S (Сера) — сера так же относится к вредным технологическим примесям, высокое содержание которой может существенно понизить все положительные свойства клинка, такие как твердость, прочность и ударная вязкость. Как правило содержание вредных элементов в качественных сталях мизерное. Предел для содержания серы — 0,035 — 0,065%

Кратко о порошковой металлургии

Такая технология производства металла появилась более полувека тому назад в Швеции. Благодаря этому методу в сплавы добавляют легирующих элементов больше, чем при обычной технологии, но без ущерба прочностным характеристикам.

Именно они придают износостойкость и твёрдость материалу. Материал после предварительного просеивания помещают в вакуум. Затем всё содержимое спекают. При этом важно выдержать высокую температуру и давление для достижения однородной массы металла.

Этот процесс получил название горячее изостатическое прессование. Затем массу под давлением обрабатывают ещё раз. В результате таких манипуляций получается быстрорежущая сталь с микроскопическими частицами карбидов, подвергается прокату традиционным методом.

Характеристики

В ножевой стали ZDP-189 премиум класса содержится большой процент углерода и хрома. Благодаря современным технологиям получают высокую твёрдость при закалке (69 HRC). Процентное соотношение углерода достигает 3%. Любая другая сталь, имея столько углерода, превратилась бы в чугун. Но современные технологии делают настоящие чудеса.

Итог – материал имеет прекрасные режущие свойства, содержание примесей в нём минимально.

Плюсы

У ZDP-189 есть и достоинства, и недостатки. Положительные моменты ножей, изготовленных из этой марки:

имеют высокую режущую способность;обладают колоссальной твёрдостью;хорошо держат заточку.

Существуют описания, подтверждённые фотографиями, как нож из ZDP-189 оставляет царапины на стекле. Вот такой завидной прочности удалось добиться японцам.

Cталь ZDP-189 способна резать стекло.

Минусы

Есть три существенных недостатка:

в сравнении с другими сталями марка трудно поддаётся заточке;довольно хрупкая и крошится при ударах;имеет высокую стоимость.

О коррозионной стойкости говорят, что она достаточная, хотя этот вопрос стараются обходить стороной.

Химический состав

В сплаве содержатся следующие химические элементы, и каждый из них вносит лепту в качество материала:

- Углерод добавляет твёрдости.

- Марганец влияет на прочность.

- Хром защищает от коррозии.

- Молибден даёт возможность закалить материал до высоких показателей HRC, а также помогает предотвратить ломкость, даёт устойчивость к высокой температуре.

- Ванадий придаёт упругость, защищает от химически агрессивной среды.

- Благодаря кремнию сталь становится прочной и приобретает устойчивость к механическим нагрузкам.

Доля остальных элементов в сплаве мала. Процентный состав указан в таблице.

C, %Cr, %Mn, %Mo, %Si, %V, %S, %P, %

| 2,9-3,0 | 19,0-20,5 | 0,5 | 0,9-1,0 | до 0,35 | 0,25-0,35 | до 0,02 | до 0,03 |

Аналоги

Наиболее близка по составу японская марка Cowry-X. Она разработана тремя годами раньше (в 1993 году). Содержит углерода (3%), хрома (20%). Это столько же, как и в ZDP-189.

Но поскольку молибдена и ванадия в сплаве больше (1,7% и около 1%), он менее хрупкий, более устойчив к высоким температурам, имеет большую стойкость к агрессивной среде и более упругий, чем ZDP-189.

Нож Zero Tolerance 0450CFZDP Sinkevich

Артикул: 0450CFZDP Цена: 21900,00 руб

Нож Zero Tolerance 0450FCZDP Sinkevich

Артикул: 0450FCZDP Цена: 35680,00 руб

Отзывы

ZDP189 хоть и считается самой твёрдой маркой, но мнения мастеров противоречивы. Эксперты разделились на два лагеря.

Андрей, 32 года, Москва: «Отличная сталь с высокими режущими способностями».Михаил, 45 лет, Иркутск: «Сталь хрупкая, выкрашивается режущая кромка».

Такая разница объясняется просто: ЗДП189 не советуют применять в ножах с вогнутыми спусками. ZDP189 используют в работе люди, которые способны оценить режущие свойства ножа, понять геометрию клинка и решаемые при этом задачи.

Cталь ZDP-189: невероятно твёрдая японская марка

Порошковая сталь марки ZDP-189 считается самой твёрдой сталью в мире. Впервые её создали в 1996 году в Японии порошковым способом. Производитель – японская компания Hitachi Metals.

Суть метода заключается в том, что расплавленная масса запускается через жидкий азот и затвердевает на мелкие частицы, в результате чего образуется порошок, в котором равномерно расположены карбиды.

| C, % | Cr, % | Mn, % | Mo, % | Si, % | V, % | S, % | P, % |

|---|---|---|---|---|---|---|---|

| 2,9-3,0 | 19,0-20,5 | 0,5 | 0,9-1,0 | до 0,35 | 0,25-0,35 | до 0,02 | до 0,03 |

Какая сталь для ножей самая лучшая

От качества термообработки и состава сплава у ножевых лезвий зависит устойчивость к ржавчине, затупливанию, механическим повреждениям. При выборе лучшей стали для ножа учитывается назначение изделия: для использования на кухне или в походных условиях играет роль отличающаяся комбинация характеристик.

Каким критериям должна отвечать сталь

У различных видов стали отличаются технологические и механические свойства, обусловленные присутствием в сплаве легирующих элементов.

Материал для изготовления ножей оценивается по следующим критериям:

- Устойчивость к широкому диапазону температур (-30…+100°C).

- Чувствительность к коррозии.

- Прочность, упругость. При эксплуатации изделия важна минимальная деформация металла, устойчивость от продольного прогиба.

- Твердость. Показатель обозначается аббревиатурой HRC (в Европе — RC), оценивается по шкале Роквелла. Для ножей оптимальным считается показатель выше 55 ед. При увеличении твердости уменьшается устойчивость к сколам.

- Удержание заточки. Чем тверже материал, тем реже лезвие тупится.

Еще один критерий — легкость заточки лезвия. Чем мягче материал, тем легче его затачивать (при этом сталь быстрее тупится). Поэтому важен баланс между твердостью и прочностью.

Не существует однозначного ответа на вопрос, какая сталь самая лучшая. Приоритетные характеристики должны обеспечивать функциональность ножа для выполнения поставленных задач.

Состав и добавки

Сталь представляет собой сплав железа с углеродом. От последнего элемента зависит жесткость материала.

Различают следующие типы стали:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

Ножи из нелегированной стали (без добавок) обладают гибкостью, но подвержены коррозии, неустойчивы к повреждениям. Для усовершенствования характеристик металла в сплав добавляют примеси. В таблице представлен список используемых добавок (кратко приведены разъяснения их функций).

| Элемент | Функции |

| Марганец (Mn) | Обеспечивает прочность, позволяет сделать любую форму лезвия. Присутствует в большинстве стальных сплавов. |

| Молибден (Mo) | Позволяет закаливать сталь до высокого уровня жесткости, делает клинок теплостойким, снижает ломкость лезвия. |

| Хром (Cr) | Защищает от воздействия ржавчины. |

| Ванадий (V) | Отвечает за устойчивость к воздействию химических веществ, повышает упругость. Увеличивает срок эксплуатации изделия. |

| Кремний (Si) | Снижает восприимчивость материала к механическому воздействию, повышая прочность. |

| Никель (Ni) | Предотвращает гниение стали, повышает устойчивость к коррозии. |

| Вольфрам (W) | Повышает прочность, усиливает антикоррозионные свойства. |

Сера и фосфор относятся к технологическим примесям. Первый элемент снижает твердость и прочность металла, в качественных сплавах процентное содержание не превышает 0,065. Фосфор повышает хрупкость стали. Данный элемент присутствует во всех сплавах, но максимальный уровень вещества в сплаве составляет 0,045%.

Лучшие зарубежные марки стали

У разных марок стали отличаются рабочие характеристики, все виды имеют плюсы и минусы.

Это немецкая марка инструментальной стали высокого качества, характеризующаяся однородностью структуры после закалки. Одна из самых востребованных в мире.

- удержание заточки;

- качество реза;

- стойкость к коррозии и деформации.

Сталь D2 относится к высокоуглеродистому виду. Разработана для создания режущих зубьев, используется в изготовлении охотничьих ножей.

Содержит большое количество хрома (до 14%). Подвергается закалке (55-69 HRC). При низкой стоимости обладает твердостью, но сложно затачивается.

Для продления срока эксплуатации лезвие рекомендуется протирать после контакта с водой.

CPM S35VN

Марка американской компании относится к классу премиум, характеризуется твердостью, износостойкостью. Расшифровка аббревиатуры CPM — это название технологии Crucible Particle Metallurgy.

Сплав получают порошковым методом, предусматривающим следующие действия:

- Жидкий расплав охлаждают азотом, он кристаллизуется, превращается в порошок.

- Сухое вещество подвергают высоким температурам и давлению, чтобы порошок спекся.

- На сплав воздействуют прессом для получения готового продукта.

Марка S35VN представляет собой улучшенный вариант S30V (в состав сплава внесен ниобий, а в производстве используется порошок мелкой структуры).

Комбинация легированных элементов позволила улучшить характеристики стали без потери прочности, т. е.:

- Благодаря мелкозернистой структуре материала изделие долго сохраняет заточку, меньше выкрашивается в сравнении с предшествующей маркой.

- Лезвие выдерживает ударную нагрузку.

- Сталь менее чувствительна к гниению.

- Сплав характеризуется пластичностью.

К недостаткам марки относятся сложность в заточке и высокая себестоимость. Такие лезвия не предназначены для рубки твердых поверхностей, не устойчивы к перегибам (твердость полотна составляет от 58 до 62 ед. по шкале Роквелла).

Считается классикой ножевой стали в Европе и Америке, содержит повышенное количество хрома и углерода.

- твердость составляет 59 HRC;

- выдерживает сгибы, скручивания (может использоваться при резке твердых плотных продуктов);

- относится к нержавеющему типу (подходит для аквалангистов и рыбаков);

- удерживает заточку;

- легко поддается правке.

Из стали 440C изготавливаются классические и складные модели ножей. Изделия требуют регулярного ухода. Из-за отсутствия в сплаве ванадия лезвия не обладают износоустойчивостью. В сравнении с изделиями премиум-класса чувствительны к воздействию солей и кислот.

Elmax

Сталь шведской марки изготавливается по порошковой технологии. Является высокоуглеродистой, высоколегированной. Используется для изготовления ножей высокой ценовой категории. Отличается хорошей режущей способностью.

К преимуществам относятся:

При высокой твердости сталь хорошо поддается заточке. Для поддержания антикоррозионных свойств необходима регулярная шлифовка и полировка клинка.

Разработанная австрийским металлургическим концерном марка M390 является одной из лучших. Характеризуется устойчивостью к гниению. Задумывалась в качестве материала для медицинских инструментов, поэтому особое внимание при разработке уделялось способности удерживать заточку.

Лезвия сохраняют остроту кромки до 6 месяцев. Сплав обладает низкой разницей между предельной текучестью и прочностью на разрыв. Материал не разрушается при взаимодействии с большинством видов щелочей и кислот.

Главным достоинством является твердость на уровне от 60 до 62 HRC. При таком показателе возможна шлифовка полотна до зеркального блеска. Для заточки требуется наличие настольного станка.

ZDP 189

Марка ZDP 189 принадлежит японской корпорации. Эта сверхвысокоуглеродистая инструментальная сталь, обладающая твердостью до 69 HRC, содержит высокий процент хрома. Разработана на основе порошковых технологий.

Выделяется режущими качествами, используется для изготовления ограниченных серий клинков. Из-за хрупкости подходит не для всех форм лезвий (например, не рекомендуется для вогнутых спусков). Полотно чувствительно к воздействию ударов. Лезвие хорошо поддается полировке.

Легированная кобальтом и молибденом японская марка VG-10 отличается остротой режущей кромки, твердостью, устойчивостью к ударной нагрузке, антикоррозионными свойствами.

Часто используется в качестве центрального слоя полотна, чтобы обеспечить клинку устойчивость к ржавчине, повысить режущие свойства.

Содержание в составе сплава кобальта делает сталь вязкой и твердой. Режущая кромка сохраняется даже при твердости 60-62 HRC. Качество материала поддерживается особым методом термической обработки, который производитель держит в секрете.

CPM S30V

Порошковая американская марка CPM S30V содержит от 13 до 18% хрома, обладает прочностью, устойчивостью к ржавчине. Сплав содержит карбиды ванадия и хрома, на режущей кромке присутствуют участки сверхвысокой твердости.

Сталь AUS-8 японского производства имеет высокие рабочие характеристики. Благодаря наличию в сплаве молибдена и никеля обеспечивается сопротивление к коррозии.

В процессе выплавки и закалки не используются дорогостоящие технологии, поэтому металл имеет низкую себестоимость.

Лезвия из данного материала не требуют специального ухода, сочетают в себе твердость и упругость, легко поддаются заточке.

Лучшие отечественные виды стали

Маркировка из двух цифр и буквы «Х» обозначает процентное содержание (в сотых долях) углерода и хрома (первая цифра — углерод, вторая — хром). Фактические показатели могут незначительно колебаться. Можно выделить топ-5 лучших ножевых сталей отечественных производителей.

50х14МФ

Универсальная сталь 50х14МФ, с которой начиналось оружейное производство. Используется в изготовлении ножей, медицинского инструмента. Сплав устойчив к химической и влажной среде. Твердость может составлять до 57-58 HRC.

Лезвия долго держат заточку, устойчивы к ударным нагрузкам, с легкостью правятся в домашних условиях.

40Х12

Это мягкая высоколегированная сталь, использующаяся в производстве недорогих ножей, сувенирных клинков. Плохо поддается закалке, поэтому полотна легко гнутся, а режущая кромка почти не удерживает заточку.

Преимуществом является устойчивость к коррозии. Твердость материала составляет 51 или 52 HRC.

Х12МФ

Изначально разрабатывалась для использования в машиностроительной отрасли. Марка широко применяется в изготовлении ножей. В сплав входит вторичное сырье, что снижает стоимость производства.

Сталь Х12МФ не требует сложного ухода, относится к группе коррозионно-стойких материалов, отличается податливостью при обработке. Режущая кромка обладает устойчивостью к износу. Острота лезвия сохраняется долгое время. Твердость может достигать 64 HRC.

К недостаткам относятся: чувствительность к изгибам и кислотной среде, необходимость специального оборудования для заточки, тусклый вид полотна.

95Х18

Часто используется для изготовления клинков. Материал отличается устойчивостью к коррозии, прочностью, не изнашивается долгое время. Преимуществом является простота заточки лезвия, недостатком — средняя агрессивность реза. Закаливается до 58 HRC.

65Х13

Относится к недорогим маркам. Имеет устойчивость к ржавчине благодаря содержанию хрома. Твердость составляет от 56 до 59 ед. по шкале Роквелла. Полотно устойчиво к ударам, деформации. Достоинством также является легкость в эксплуатации и заточке.

К недостаткам относится высокая скорость истирания.

Какую сталь лучше выбрать

При выборе кухонного ножа или охотничьего клинка принимается во внимание качество материала, репутация производителя.

Для кухонных ножей

Для использования на кухне нож должен обладать прочностью. Важный параметр — качество реза. Лезвия должны легко затачиваться, но не требовать частой правки.

Лучшие кухонные ножи соответствуют следующим параметрам:

- устойчивы к ржавчине;

- не крошатся;

- имеют однородное полотно без разводов, пузырей.

Еще одним параметром является отсутствие на режущей кромке неровностей.

В России наиболее часто для кухонных ножей используются упомянутые марки:

Из иностранных марок имеет высокий рейтинг сталь 440C. Для кухонных ножей рекомендуются японские стали AUS10 и ATS34, а также американская марка 154 CM (США). Сталь 420 часто используется зарубежными производителями, но отдавать предпочтение следует изготовителям из США, Швейцарии, Австрии, Германии.

Испанские ножи из 420 стали отличаются мягкостью. В европейских вариантах часто встречается массивное лезвие, что затрудняет аккуратную нарезку продуктов.

Для охотничьих ножей

Туристические и охотничьи клинки должны быть изготовлены из долговечного материала.

Часто используются марки:

- 420 (недорогие модели);

- 440A, B, C;

- AUS 4-10;

- Elmax;

- 95Х18;

- H1 (американская хромоникелевая сталь).

Свойства порошковой стали

Процесс изготовления порошковой стали сводится к основным этапам: производство и смешивание порошков, уплотнение и спекание. У производителей могут отличаться особенности технологического процесса.

Ножи из такой стали стоят дороже. Качество готового изделия зависит от размера и распределения образующихся карбидов. Использование методики позволяет производителям получать высокотехнологичный сплав, увеличивать количество легированных элементов, повышать характеристики материала.

По порошковой технологии изготавливается большинство армейских и охотничьих ножей, т.к. в данных случаях необходима повышенная прочность в сочетании с антикоррозионными свойствами.

Лезвия из порошковой стали острее в сравнении с прототипами из цельного металла. Выдерживают перепады температур, устойчивы к деформации, поддаются шлифовке. Режущая кромка долго сохраняет остроту.

В домашних условиях порошковая сталь требует аккуратной заточки.

Так ли хороша дамасская сталь

Качественная дамасская сталь по режущим характеристикам превосходит многие марки.

В производстве используется особая технология:

- Собираются мягкие и твердые виды стали.

- Стальной пакет прогревается до температуры ковки.

- Наносятся специальные добавки (для улучшения сварки между пластинами).

- Пакет многократно пробивают молотом, отправляют в горн.

- Когда пластина сформирована, она прогревается. Рубится на несколько частей, которые снова собираются в пакет.

- Цикл повторяется.

Количество повторений может составлять от 3 до 10. Чем их больше, тем качественнее сталь. На свойства клинка влияет соотношение мягких и твердых сталей. Последних должно быть больше.

Дамасский сплав имеет жесткость 60 HRC, отличается прочностью и остротой кромки. Еще одним преимуществом является удержание режущих качеств. Изделия часто украшены узорами, образующимися из-за неоднородной структуры.

Материал обладает большим недостатком: неустойчив к ржавчине и требует тщательного ухода.

Для поддержания рабочих характеристик и внешнего вида необходима защита от влаги, нужно протирать лезвие после использования, обрабатывать специальным маслом.

Поэтому на сегодняшний день дамасская сталь уступает большинству современных сплавов.

Порошковая сталь для ножей

Сейчас всё чаще можно встретить в описании ножей термин «порошковая сталь». В данной статье мы расскажем, что же это за новый материал, будет ли нож из него крепче и долговечнее привычной нам стали. Для этого потребуется изучить саму технологию процесса изготовления и историю возникновения этого сплава.

История

Первыми, кто её изготовил, были индусы. Они ещё в конце VII века до нашей эры сделали железную колонну именно из порошковой стали. Она была весом почти 6 тонн и длиной около 7 метров. Что самое интересное, эта колонна отлично сохранилась до наших дней! Однако широко использовать данную технологию начали только в 60х годах XX века. В США пытались повысить твёрдость путём введения легирующих добавок.

Состав и свойства ножа из порошковой стали

Для ножей из порошковой стали используются разных виды сплавов. От того, какие металлы в составе, будут зависеть характеристики каждого конкретного ножа.

| Металл | Свойства |

| Молибден |

Влияет на стойкость к износу и твёрдость, но снижает прочность. Такие ножи имеют стойкость к коррозии, не требуют частой заточки.

Сталь, содержащая 13% и более хрома, называют нержавеющей. Однако она также требует ухода.

Влияет на стойкость к износу и твёрдость, однако снижает прочность.

Для того чтобы глубже погрузиться в данную тему, нам потребуется разобраться в составе современной стали.

Итак, в настоящее время большинство сталей (по ТО) имеют структуру:

мартенсит + карбиды (+ остаточный аустенит + неметаллические включения и т.д.).

Рассмотрим каждые из этих частиц:

- карбиды твёрдые, но хорошо ломаются. Они крупнее других частиц и поэтому плохо распределяются между ними. Из-за этого может страдать прочность изделия;

- мартенсит легче и прочнее, чем карбид, но более тягучие, чем карбиды.

Технология изготовления порошковой стали

От того, как много карбидов, и насколько хорошо они распределены, будет зависеть прочность готового ножа. Большое количество мартенситов ведёт к большей гибкости и меньшей твёрдости.

Карбиды – это крупные частицы, и распределение будет неравномерным.

Поэтому качество изделий из такой стали сложно заранее предсказать. Они могут плохо поддаваться шлифовке, гнуться и ломаться.

Чтобы добиться высокой прочности, нужно улучшать распределение частиц.

Как же этого можно добиться? Технология изготовления довольно сложна:

Для этого размер карбида делают не очень большим, распыляя сталь в виде порошка, микрочастицы которого похожи на слитки. Их теперь можно быстрее охладить (т.е. кристаллизировать).

- Далее идёт обработка и прессовка под высоким давлением.

- Далее идёт сплавление твердофазное и двухфазное. В сплав возможно добавлять самые различные добавки. Это позволит улучшить необходимые показатели.

- Полученная из порошка сталь на выходе получается прочнее обычной (даже при одинаковой твёрдости).

Порошковая сталь для ножей плюсы и минусы.

У порошковой стали есть не только существенные плюсы, но и некоторые минусы. Рассмотрим их:

- Дорогое производство. Для создания порошковой стали требуется более сложное и дорогое оборудование. На обычных станках невозможно повторить всю многоступенчатую технологию.

- Высокая цена готовых изделий. Она, в свою очередь, вытекает из стоимости производства.

- Трудность в заточке. За счёт того, что на выходе получается очень крепкий металл, снять верхний слой с него становится сложно. Обычная заточка для ножей вряд ли справится с такой задачей.

Плюсов больше:

- Гибкость.

- Прочность.

- Точность.

- Долговечность. Их гибкость, прочность, точность и долговечность превосходят во много раз обычную сталь.

- Экологичность. Производство таких ножей безотходное, лишних остатков металла нет.

Виды порошковых сплавов для изготовления ножей

Исходя из предназначения ножа, выбирают соответствующую сталь. Существует 4 класса порошковой стали:

- премиум;

- хай энд;

- средний;

- низкий класс.

Предлагаем подробнее остановиться на двух классах.

Премиум класс

| Вид | Описание |

| CPM S30V | Этот сплав производят в США. Сейчас из него производят дорогие премиальные ножи. В основном это охотничьи ножи, которые обладают повышенной износостойкостью, в то же время, лезвия хорошо затачиваются. |

Хай энд

Теперь рассмотрим разновидности металлов из порошковой стали класса «хай энд». С английского «high-end» переводится, как «высший класс». Ножи данной категории считаются лучшими среди не премиальной категории. В качестве охотничьего такое изделие немного уступает ножам класса «премиум», однако для неискушённых владельцев, такая сталь станет отличным приобретением.

- Производства США, противостоит коррозии и хорошо затачивается. Он очень схож с CPM S35VN, но характеристики немного скромнее.

- ATS-34. Сплав производства Японии, похожий свойствами на 154CM. Он часто применяется для профессиональных ножей. Очень хорошо затачивается, обладает антикоррозийными свойствами.

- D-2. В этой стали малое содержание хрома. Из-за этого она ржавеет, однако данный сплав более твёрдый и износостойкий, чем аналоги 154CM и ATS-34.

- VG-10. Японский сплав, который содержит ванадий и хром. Благодаря этому он прочнее 154CM, ATS-34 и D-2. Главный его минус – требуется частая заточка.

Механические и химические свойства стали Elmax

Рассмотрев взаимосвязь состава и характеристик можно выделить сплав Elmax. Он содержит молибден, ванадий, хром. Благодаря этому лезвие хорошо затачивается и долго не поддаётся коррозии.

Хром составляет 17,8%, углерод — 1,72%, поэтому Elmax относится к высокоуглеродистым. Легирующие элементы это:

- ванадий, он повышает твёрдость и прочность;

- кремний позволяет сохранить вязкость;

- молибден увеличивает упругость и помогает противостоять коррозии и сопротивляемость окислению при высоких температурах;

- никель делает ножи пластичнее, также противодействует коррозии;

- вольфрам делает изделия менее хрупкими;

- магний также улучшает характеристики изделия.

Как делают ножи из порошковой стали

Процесс изготовления ножей из порошковой стали включает несколько этапов:

- Материал распыляется в порошок на мельчайшие слитки.

- Если необходимо, сплав обрабатывается специальным образом.

- Порошок из металла помещается в вакуумную пресс-форму.

- Происходит прессовка под высоким давлением.

- Далее производится твердофазное или двухфазное спекание приз воздействии высокой температуры и давления.

Далее создаётся рукоять, сам клинок может быть украшен.

Как заточить нож из порошковой стали

Один из минусов порошковой стали – это, несомненно, сложность её заточки. На обычной кухне заточить нож, не допустив неровностей и мельчайших сколов очень сложно. Для этого необходимо специальное оборудование. Самый простой путь – обратиться в мастерскую, которая на этом специализируется.

Удобство и простота применения

Удобство и простота – это самые сильные стороны ножей из порошковой стали. Они очень острые, долго не тупятся. Их отличные свойства позволяют использовать их даже на охоте, рыбалке и в специализированном армейском снаряжении.

Дешёвые аналоги Elmax

Без сомнений, Elmax – лучших выбор, особенно для кухни. Однако есть его более дешёвые аналоги. Это сплавы Beta-ti Alloy, Blue Paper Super. Для их производства используется порошковая сталь более низкого качества. Если бюджет ограничен, то такие сплавы также станут неплохим вариантом.

Итак, мы можем сделать вывод, что порошковая сталь превосходит по своим характеристикам обычную. Однако сложность её изготовления влечёт за собой высокую цену, которую она, впрочем, оправдывает.

Лучший выбор сплава для ножа из порошковой стали – это Elmax. Если же бюджет ограничен, то можно остановиться на более дешёвых аналогах, которые могут использоваться даже на кухне.

Какая сталь самая лучшая для ножа

При выборе ножа необходимо обратить внимание из какой стали он изготовлен. От этого зависит его прочность и долговечность. В этой статье ответим на вопрос, какая сталь лучше для ножа.

Какая сталь для ножей самая лучшая: рейтинг топ-10

При описании марки стали необходимо учитывать пять важнейших характеристик:

- Твердость – насколько устойчив материал к деформации при различных физических воздействиях.

- Жесткость – чем она выше, тем меньше на ноже сколов и трещин.

- Устойчивость к адгезионным и абразивным факторам.

- Стойкость к коррозии. Чем выше этот показатель, тем меньше изделие подвергается воздействию влаги и солей.

- Низкая способность кромки «заваливаться». Это свойство свидетельствует о том, как долго лезвие будет оставаться острым в процесс эксплуатации.

Основным компонентом стали является железо. Но именно дополнительные вещества играют главную роль:

- углерод отвечает за остроту лезвия;

- хром гарантирует прочность и износостойкость;

- кремний повышает упругость изделия;

- молибден предотвращает хрупкость, повышает антикоррозийные свойства;

- ванадий улучшает закаливаемость;

- никель предотвращает закисление и появление ржавчины;

- фосфор – процент его содержания должен быть не больше 0,045. В противном случае клинок будет хрупким;

- сера также относится к вредным примесям. Ее содержание должно быть не больше 0,065%.

Прочность составляет 57-61 HRC. В ее составе отметим следующие элементы:

- хром 11-13%;

- углерод 1,55%;

- молибден и ванадий по 0,9% каждый;

- кремний 0,45%;

- марганец 0,35%.

Состав не слишком разнообразный. Но элементы подобраны в оптимальном соотношении, поэтому ножи из D2 имеют следующие преимущества:

- высокая стойкость к износу и нагрузкам;

- прочность и твердость;

- клинки отлично удерживают уровень заточки даже при постоянном использовании;

- стойкость к деформации даже при воздействии высоких температур.

Из недостатков отметим:

- не является нержавеющей;

- высокий процент содержания углерода приводит к незначительной точечной коррозии;

- при контакте с «кислыми» продуктами клинок может потемнеть.

Эти незначительные дефекты можно предотвратить, если сразу проводить очистку ножа после использования.

Состав M390 разработан согласно европейским стандартам и кроме железа включает такие элементы:

- углерод – 1.9%;

- хром — 19-21%;

- ванадий — 3-4%;

- молибден — 1%;

- кремний — 0.8;

- марганец — 0.3%;

- вольфрам — 0,5-0,7%.

- может использоваться для производства хирургического инструмента;

- повышенная прочность и способность выдерживать сильные ударные нагрузки;

- лезвия остаются острыми не менее полугода.

Недостаток – трудность заточки. Ее нужно выполнять только на специальном оборудовании. С учетом всех плюсов М390 можно сделать вывод, что это лучшая сталь для ножа.

![Какая сталь самая лучшая для ножа]()

Elmax

Сталь от известного швейцарского бренда имеет следующий состав:

- углерод -1.72%;

- хром — 18%;

- ванадий — 3%;

- молибден — 1%;

- кремний — 0.8;

- марганец — 0.3%;

- никель — 0,15%;

- вольфрам — 0,11%.

- полировка поверхности до зеркального блеска;

- не подлежит коррозии;

- сохранение остроты кромки в течение длительного времени.

Это лучшая сталь для ножа на сегодняшний день, у которой нет серьезных недостатков. Из минусов можно отметить только высокую стоимость ножей из Elmax.

Марка имеет следующий состав:

- углерод — 0,75-1,2%;

- хром 16-18%;

- молибден 1%;

- кремний 1%;

- марганец 1%;

- примесь фосфора и серы 0,03%.

Из достоинств 440С отметим:

- высокая прочность материала;

- высокая твердость гарантирует сопротивление ударным нагрузкам;

- доступность;

- кромка остается острой длительное время.

Из минусов 440С выделим:

- возможна коррозия при работе с химически агрессивными средами;

- нужен тщательный уход.

В составе Х12МФ кроме железа есть следующие элементы:

- углерод — 1.76

- хром — 12%;

- ванадий — 0,3%;

- молибден — 0,6%;

- кремний — 0.4;

- марганец — 0.45%;

- никель — 0,35%;

- фосфор — 12%;

- медь — 0,3%;

- сера — 0,3%.

- доступная цена;

- отличные режущие характеристики;

- легко поддается заточке.

- возможен питтинг;

- возможны сколы на режущей кромке. Они возникает из-за неправильного использования. Например, при сильном ударе по кости.

В состав VG 10 входят такие элементы:

- углерод — 1.05%;

- хром — 15,5%;

- ванадий — 0,3%;

- молибден — 1,2%;

- кобальт — 1,5%.

Из VG 10 делают ножи большинство японских производителей. Этот материал имеет такие преимущества:

- высокая износостойкость;

- сохранение режущих свойств длительное время.

Из недостатков отметим такие факторы:

- высокая стоимость;

- тяжелый процесс заточки.

Состав этой американской стали включает такие химические вещества:

- углерод — 1.45%;

- хром — 14%;

- ванадий — 4,0%;

- молибден — 2,0%.

К преимуществам данного сплава относится:

Недостаток только один: CPM S30V используют для изготовления элитных ножей или изделий по индивидуальным заказам, а их стоимость довольно высокая.

![Какая сталь самая лучшая для ножа]()

AUS-8

Состав AUS-8 следующий:

- углерод — 0,7-0,75%;

- хром — 13-14,5%;

- ванадий — 0,1-0,26%;

- молибден — 0,1-0,3%;

- кремний — 1,0%;

- марганец — 0.5%;

- никель — 0,49%;

- фосфор — 0,04%;

- сера — 0,3%.

Сталь AUS-8 имеет такие преимущества:

- антикоррозийные свойства;

- повышенная износоустойчивость;

- проста в термообработке;

- легко затачивается в домашних условиях даже подручными средствами.

Недостаток: при длительной нахождении во влажной среде возможно появление точечной коррозии.

Производителем этой порошковой стали является известный бренд Hitachi Metals. Она имеет следующий состав:

- углерод — 2,9-3%;

- хром — 19-20,5%;

- ванадий — 0,25-0,3%;

- молибден — 0,9%;

- кремний — до 0,35%;

- фосфор — 0,03%;

- сера — 0,02%.

Преимущества этой марки:

- суперпрочность;

- высокие режущие свойства.

- слабо противостоит ржавчине;

- не справляется с резкими и сильными нагрузками;

- плохо поддается заточке.

9CR18MOV

Эта хромистая углеродная сталь производится в Китае и относится к нержавеющим сплавам. Марка 9CR18MOV имеет ряд преимуществ:

- оптимальное соотношение цены и качества;

- стойкость к коррозии;

- оптимальная твердость;

- простой уход за изделиями;

- первоначальная заточка держится длительное время.

К минусам относятся следующие факторы:

- ножи из 9CR18MOV не подходят для работ с грубым материалом;

- при ударных нагрузках возможны сколы;

- из-за высокой твердости сложно поддается заточке.

Итак, мы определили, какая сталь для ножа самая лучшая. Выбирайте изделий с учетом своих предпочтений и перечня работы, которые нужно выполнять.

Читайте также: