Аппарат для диффузионной сварки

Обновлено: 20.05.2024

Осуществляется при твердом состоянии металла и повышенных температурах с приложением сдавливающего усилия к месту сварки. В начальной стадии процесса на линии раздела двух деталей для возникновения металлических связей необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок оксидов, жидкостей, газов и различного рода загрязнений Использование повышенных температур приводит к уменьшению сопротивления металла пластическим деформациям, и имеющиеся в зоне действительного контакта выступы на металле деформируются при значительно меньших нагрузках, что облегчает сближение атомов металла на всей площади свариваемой поверхности.

Удаление поверхностных пленок и предупреждение возможности образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей. На второй стадии процесса диффузионной сварки происходит взаимная диффузия атомов свариваемых металлов. Это приводит к образованию промежуточных слоев, увеличивающих прочность сварного соединения.

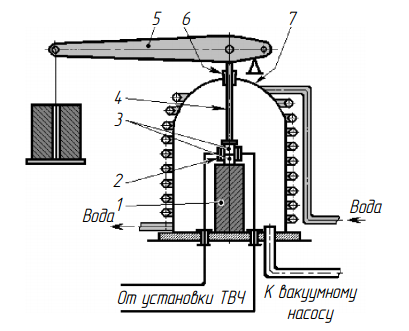

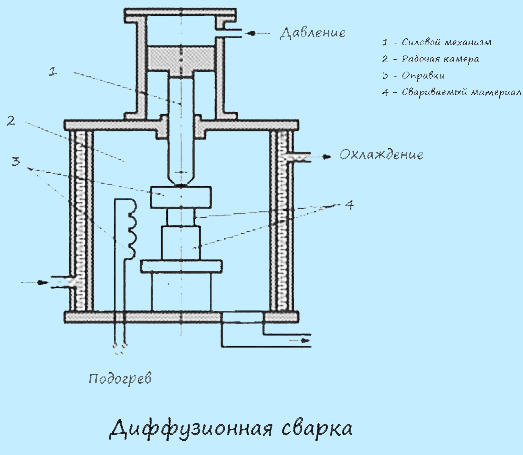

Рис. 1. Схема установки для диффузионной сварки в вакууме

Схема процесса диффузионной сварки в вакууме представлена на рис. 1. В вакуумной охлаждаемой камере 7 на столе 1 размещают свариваемое изделие 3 и нагреватель 2. Для сдавливания деталей в процессе сварки используют механизм сжатия, состоящий из штока 4 и механизма нагружения 5. Шток проходит через вакуумное уплотнение 6 или сильфон. Сварка происходит в вакууме 133 • 10 —3 . . .133 • 10 —5 Н/м 2 .

После откачки из камеры воздуха изделие нагревают — обычно токами высокой частоты — до температуры сварки. Для однородных металлов она, как правило, должна составлять от 0,5 до 0,7 температуры плавления металла или сплава Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывают после выравнивания температуры и поддерживают в течение всего процесса Давление изменяется от 2,9 до 98 МН/м 2 . Продолжительность выдержки под нагрузкой зависит от многих факторов и может достигать десятков минут Сжимающее усилие снимают при остывании деталей до температуры 100. . .400 °С.

Сварочные установки

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами. Давление контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор ТВЧ.

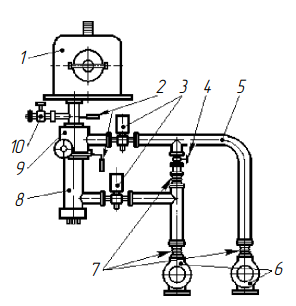

На рис. 2 представлена типовая вакуумная система, оборудованная на сварочной установке СДВУ-6М. Она состоит из сварочной камеры 1 с вентилем 10 для пуска воздуха. К камере через высоковакуумный затвор 9 присоединен паромасляный насос 8. Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентилей 3 и 4. Механические насосы подключают к вакуумпроводам 5 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 2.

Рис. 2. Принципиальная вакуумная схема диффузионной установки

Рис. 3. Установка типа А306-06 для диффузионной сварки в вакууме и контролируемой газовой среде

На рис. 3 показана двухпозиционная установка А306-06 для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов. Установка состоит из двух блоков, работающих независимо друг от друга. В каждый из блоков входят вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов. Рабочая камера имеет диаметр 350 мм и высоту 440 мм. На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм. Усилие сжатия свариваемых деталей достигает 198 кН. Максимальная температура нагрева свариваемых деталей 1300 °С. Продолжительность сварки регулируют ступенчато в пределах 22. . .25 мин. Остаточное давление воздуха в камере 266,6 • 10 -4 Н/м 2 . Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С.

Механизм сжатия свариваемых деталей — гидравлический. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором Продолжительность сварки задается электронным реле времени. Детали нагреваются с помощью ТВЧ.

Диффузионная сварка

Диффузионная сварка – это разновидность сварки давлением, осуществляемая путем взаимной диффузии атомов контактирующих изделий при длительном нагреве и незначительной деформации. Процесс может осуществляться с использованием индукционного нагрева, нагрева в расплаве солей или нагрева тлеющим разрядом. Наиболее часто применяется индукционный нагрев. Как правило, диффузионную сварку проводят в вакууме. Однако принципиально возможно осуществление сварки в атмосфере защитных или восстановительных газов.

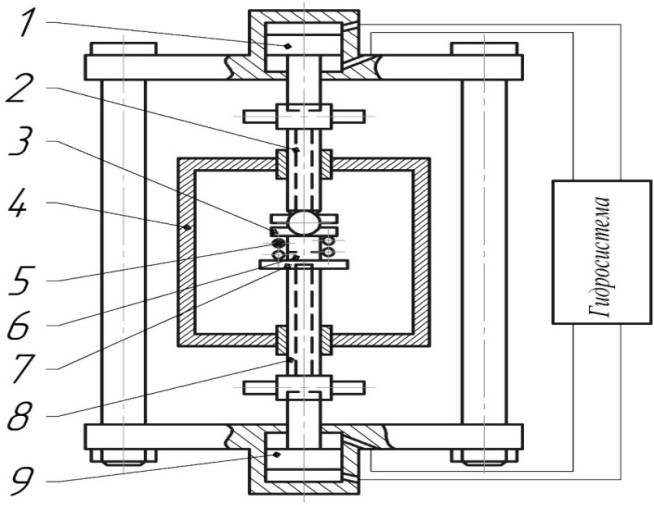

На рисунке 1 представлена принципиальная схема установки для диффузионной сварки.

Рисунок 1 — Схема установки для диффузионной сварки

Установка включает верхний 1 и нижний 9 силовые цилиндры, промежуточные штоки 2, 8, шаровую опору 3, вакуумную камеру 4, индуктор 5, водоохлаждаемый стол 7. Свариваемые изделия 6 устанавливаются на стол 7, расположенный в вакуумной камере 4 и сжимаются гидроцилиндрами. При необходимости свариваемые изделия могут перемещаться вверх или вниз относительно индуктора. Источником нагрева служит высокочастотный генератор. Сжимающее усилие обеспечивается гидросистемой. После сварки изделия охлаждаются в вакуумной камере до комнатной температуры. Технологическими параметрами являются температура, давление и время выдержки.

Температура сварки должна обеспечить большую скорость пластического деформирования и развитие диффузионных процессов, она составляет 0,5-0,7 от температуры плавления. Для жаропрочных сплавов и тугоплавких металлов температура сварки может быть несколько выше. Такая температура необходима для ускорения взаимной диффузии атомов материалов через поверхность стыка и для обеспечения некоторого размягчения металла, которое способствует смятию неровностей поверхности.

Давление призвано обеспечить полноту контакта поверхностей, исключить пустоты в области стыка, разрушить и удалить поверхностные окисленные слои. Оно должно быть достаточным, чтобы осуществить деформацию микронеровностей и обеспечить максимальную фактическую площадь контакта. Оптимальное значение давления примерно равно пределу текучести свариваемых материалов при температуре сварки.

Время выдержки при заданных температуре и давлении должно быть минимальным, что обосновано как физико-механическими, так и экономическими критериями. Для получения прочного соединения время выдержки определяется установлением плотного контакта между соединяемыми поверхностями и минимальной диффузией атомов через поверхность соединения. Значительная диффузия может привести к образованию пустот в зоне соединения, а при сварке разнородных металлов и сплавов к образованию интерметаллических связей.

В зависимости от свойств свариваемых материалов степень разрежения в вакуумной камере выбирают в диапазоне 1,3 · 10 -2 — 1,3 · 10 -4 Па. При сварке малоуглеродистых сталей, меди, никеля требования к остаточному давлению менее жесткие. Присутствие в сплавах хрома, алюминия, титана, вольфрама и других активных элементов приводит к необходимости снижения остаточного давления.

В качестве контролируемых атмосфер применяют осушенные аргон, гелий, очищенные водород, азот или смесь азота с 6–8 % водорода.

На воздухе сваривают малоуглеродистые и некоторые инструментальные стали. При этом контактные поверхности заготовок после механической обработки защищают от окисления консервирующим покрытием: эпоксидной смолой или глицерином. При нагреве зоны стыка в процессе сварки покрытие выгорает без остатка, а образующиеся газы защищают зону сварки от окисления.

Состав соляных ванн для диффузионной сварки определяется необходимой температурой, например, 850–870 0 С при использовании расплава NaCl, 1000–1150 0 С – при BaCl2.

Предварительная обработка поверхности должна обеспечить максимальную фактическую площадь контакта свариваемых поверхностей, шероховатость которых должна быть не более Ra 1,25 мкм. Предпочтительно применение механической обработки.

При сварке материалов, образующих в контакте интерметаллидные фазы, необходимо применение барьерных прослоек. Для этого могут быть использованы гальванические покрытия или фольговые прокладки, изготавливаемые по форме площади контактирования. Основное требование при выборе покрытий или прокладок – совместимость с каждым из свариваемых сплавов.

Особое место в технологии диффузионной сварки занимают расплавляющиеся прослойки. Жидкая фаза в зоне соединения образуется за счет применения прослоек, имеющих температуру плавления ниже температуры плавления свариваемых материалов. Наличие жидкой фазы в зоне контакта позволяет ограничить деформирующую нагрузку, снизить температуру сварки, активизировать процесс формирования контакта, что важно при соединении трудно деформируемых жаропрочных сплавов, керамик, сложнолегированных сплавов и других материалов.

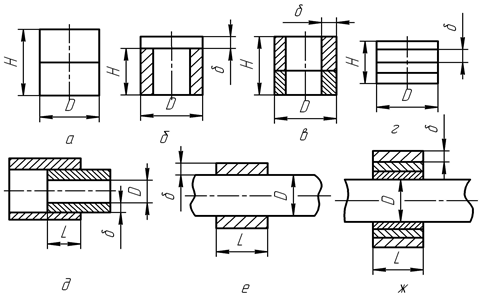

Диффузионной сваркой получают все типы соединений, известные в практике сварки (рис. 2). Технологические возможности диффузионной сварки позволяют широко использовать этот процесс в приборостроении, при создании металлокерамических узлов, катодных узлов, полупроводниковых систем.

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно или неэкологично.

Путем соединения простых по форме элементов, изготовленных из стандартных полуфабрикатов, можно существенно повысить коэффициент использования металла, а в ряде случаев, получить сложные заготовки из разнородных металлов, которые практически невозможно изготовить другими методами сварки. Особенно эффективно применение диффузионной сварки в опытном и мелкосерийном производстве. При этом используются открытые прессы в сочетании с герметизированными камерами. Диффузионная сварка позволяет создавать прочные соединения не только однородных, но и разнородных металлов и сплавов. Это надежный способ соединения твердых сплавов между собой и со сталями, пористых неметаллических, малопластичных, тугоплавких, нерастворимых друг в друге материалов. Диффузионной сваркой производится соединение сложных и точных конструкций для химической промышленности (высота 3 м, диаметр 1,8 м), металлокерамических герметичных вводов, высокостойких штампов, упругих элементов датчиков, вольфрамовых сопел, лопаток и дисков турбин, пористых труб и т. п.

Технология диффузионной сварки

Процесс основан на диффузии двух свариваемых поверхностей, осуществляемой на молекулярном уровне. Одна из областей применения диффузионной сварки – изготовление компенсаторов, которыми оснащаются шинные пластинчатые КШМ из меди. Диффузионная сварка обеспечивает создание однородных контактных площадок на основе пластин из меди, по сути, представляющих собой монолит.

Технология диффузионной сварки подчиняется ГОСТу 26011-74, сам процесс осуществляется под давлением при одновременном нагреве свариваемых поверхностей с применением защитной среды. Перед началом всех операций свариваемые поверхности обезжириваются ацетоном, а также подвергаются механической обработке (с целью обеспечения 6-го класса шероховатости).

Нагрев деталей производится до температуры, значение которой составляет 0,5 – 0,7 от температуры перехода свариваемого металла в жидкое состояние. Это позволяет поднять эффективность диффузионных процессов, увеличить их скорость, сделав свариваемые поверхности более пластичными. Если эффективность диффузионной сварки по тем или иным причинам бывает недостаточной, между свариваемыми поверхностями размещают наполнитель (фольгу, изготовленную из специального припоя, или порошок фтористого аммония). Если используется фольга, то ее фиксация производится с помощью контактной сварки. При нагреве до определенной температуры сварочный материал расплавляется.

Нагрев свариваемых поверхностей осуществляется с помощью различного оборудования. Для этого применяется электронно-лучевой, индукционный или же радиационный нагрев. Также применяется технология нагрева за счет сопротивления проходящим токам или же используется тлеющий разряд, возникающий в среде расплавленных солей.

Давление в сварочной камере отрицательно: от - 10 до 2 мм рт. ст. В качестве защитной среды в этом случае выступает вакуум или инертный газ, которые защищают свариваемые поверхности от зашлаковывания.

При сварке детали прижимаются друг к другу. Давление сжатия достигает 4 кгс/мм². Благодаря давлению происходит уничтожение оксидных пленок с их последующим удалением, а также разрушение шлака, образовывающегося на поверхности металла при нагреве. Это создает условия для максимального сближения свариваемых поверхностей (позволяет им взаимодействовать на молекулярном уровне), а также создает условия для активизации диффузионных процессов с последующей рекристаллизацией металлических поверхностей. Технологически, диффузионная сварка в различных ситуациях может отличаться режимами (в частности – давлением):

- сварка при высоком давлении (более 20 МПа) – предполагает интенсивное силовое воздействие;

- сварка при низком давлении (до 2 МПа включительно) – предполагает силовое воздействие низкой интенсивности.

Стадии диффузионного процесса

Данная технология предполагает осуществление двух основных стадий:

- Сближение свариваемых поверхностей на расстояние, при котором начинают проявляться межмолекулярные взаимодействие (сжатие).

- Формирование сварного соединения, возникающее под влиянием процессов релаксации.

В отличие от традиционной сварки (например, электродуговой), где шов формируется благодаря стороннему металлу, подводимому к свариваемым поверхностям с помощью электрода, диффузионная сварка обладает определенными преимуществами. Здесь следует отметить образование однородного шва и отсутствие отклонений от первоначальных физико-химических характеристик материала.

Характеристики сварного соединения:

- сплошной однородный шов, не имеющий раковин и прочих пространственных дефектов;

- отсутствие окислов;

- стабильные механические характеристики.

В зоне соединения свариваемых поверхностей полностью сохраняется целостность кристаллической решетки. Это обусловлено тем, что диффузия является процессом естественным, при котором молекулы одного вещества перемешиваются с молекулами другого.

Недостатки диффузионной сварки

Основной недостаток – необходимость в тщательной подготовке, а также в обеспечении определенных условий:

- весь процесс, от начала и до конца, должен протекать в условиях вакуума;

- перед началом процесса свариваемые поверхности должны быть тщательно очищены.

Преимущества диффузионной сварки

- нет необходимости в использовании припоев, электродов и прочих расходных материалов;

- нет необходимости в последующей механической обработке сварочного шва;

- высокое качество сварочного соединения;

- сравнительно невысокие энергозатраты;

- возможность сварки деталей различной толщины (от долей миллиметра до нескольких метров);

В каких отраслях используется данная технология

Одно из преимуществ диффузионной сварки, которое во многом определяет сферу ее применения, заключается в возможности сваривания поверхностей из разнородных материалов. Словом, характеристики свариваемых поверхностей могут отличаться кардинально, например, пористые материалы посредством диффузионной сварки могут легко свариваться с материалами слоистыми. Также благодаря означенной технологии можно сваривать материалы, которые при обычных условиях друг в друге не растворяются (например, тугоплавкие стали с непластичными чистыми металлами). Словом, диффузионная сварка позволяет образовывать прочные соединения между двумя деталями, сварить которые посредством традиционной сварки не представляется возможным. При этом сваривать однородные материалы с ее помощью также допускается.

Предлагаем вашему вниманию несколько примеров сварки неоднородных материалов:

- сварка стали с титаном;

- сварка меди с молибденом;

- сварка разнообразных сплавов с жесткими углеродистыми материалами (например, с графитом);

- сварка ферритов со стеклом и прочее.

Используемое оборудование

Технология сварки предполагает использование оборудования с различным уровнем вакуумирования:

- низкий уровень – до 10-2 мм рт. ст.

- средний уровень – от 10-3 до 10-5 мм рт. ст.;

- высокий уровень – более 10-5 мм рт. ст.;

Также оборудование предполагает использование защитных газов при различном уровне давления.

Помимо вакуумного используется нагревательное оборудование, обладающее различным принципом действия:

- индукционный нагрев и нагрев ТВЧ;

- электрический контактный нагрев;

- радиационный нагрев.

Оборудование, создающее давление прижима, бывает механическим и гидравлическим. Управляются они в ручном, полуавтоматическом и автоматическом режимах. Автоматическое управление осуществляется на предприятиях, работающих на серийные и массовые объемы производства.

Оборудование для диффузионной сварки

Научно-производственная фирма «Сварка-Контакт-Сервис» проектирует, изготавливает и внедряет оборудование для диффузионной сварки одноименных и разноименных металлов и сплавов.

Специализированные установки и машины диффузионной сварки состоят из:

- Источника питания;

- Электрической и вакуумной систем;

- Системы охлаждения стенок вакуумной камеры, свариваемых деталей и электродов;

- Гидравлической или пневматической системы привода усилия сжатия деталей;

Охлаждение сваренных деталей производится холодной проточной водой или по замкнутому циклу с помощью специальных медных охладителей.

Система управления установкой выполняется на базе релейной или микропроцессорной техники.

Установки полуавтоматические с производительностью до 2000-3000 сварок в месяц.

После установки вручную свариваемых деталей в вакуумную камеру и закрытия дверцы камеры, нажимается кнопка «ПУСК» и осуществляется автоматический цикл работы.

Производятся следующие операции:

- Откачка воздуха из камеры;

- Сжатие электродов;

- Нагрев деталей и их сварка;

- Разжатие электродов;

- Охлаждение сваренной детали до комнатной температуры;

- Напуск воздуха в камеру и открытие дверцы камеры.

Одна сварочная установка (при условии ручной установки деталей) может использоваться для сварки различных деталей. При этом меняется только сварочная оснастка, а технические параметры установки должны обеспечивать технологические параметры сварки данной детали.

Для обеспечения работы оборудования диффузионной сварки необходимо иметь:

- трехфазное питание, потребляемая мощность до 250 кВА;

- сжатый воздух, давлением 4-6 атм;

- проточную воду, температурой + 10-15° С, расход охлаждающей воды 900-1200 л/ч

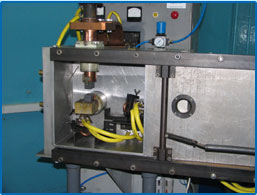

Работа специализированной установки диффузионной сварки подвижных контактов автоматического выключателя ВА-50 (ОАО «Электроаппарат», г. Курск) представлена:

«Сварка-Контакт-Сервис» предлагает проектирование, изготовление и внедрение оборудования для диффузионной сварки.

Установки диффузионной сварки

Одним из передовых и высокотехнологичных видов сварки является диффузионная сварка - сварка за счёт взаимной диффузии на атомарном уровне свариваемых поверхностей металлических деталей. ДС производится под воздействием давления и нагревом свариваемых поверхностей изделия в защитной среде.

В качестве источников нагрева применяют индукционный, радиационный, электронно-лучевой нагрев, нагрев проходящим током, тлеющим разрядом или в расплаве солей. Весь процесс может протекать при давлении в камере – 10−2 мм. рт. ст. или в среде инертного газа (иногда водорода). Вакуум или защитная атмосфера предохраняет свариваемые поверхности от загрязнения. Для диффундирования металлов необходимо сдавливать свариваемые поверхности до 1 – 4 кгс/мм2. Данное давление способствует разрушению и удалению окисных пленок и загрязнений на поверхности металла, сближению свариваемых поверхностей до физического контакта и эффективного атомного взаимодействия, что обеспечивает активацию поверхности для лучшего протекания диффузии и рекристаллизации. Существует высокоинтенсивная сварка с силовым воздействием (свыше 20 МПа) и низкоинтенсивная сварка с силовым воздействием (до 2 МПа).

Преимущества технологии диффузионной сварки

- диффузионная сварка не требует сварочных припоев, электродов;

- не нужна дополнительная механическая обработка свариваемых поверхностей;

- высокое качество сварного соединения; малый расход затрачиваемой энергии;

- широкий диапазон толщин свариваемых деталей – от долей мкм, до нескольких метров.

Недостаток заключается в стоимости установок, так как для качественного шва необходима дорогостоящая вакуумная система и тщательная предобработка поверхностей.

Применение диффузионной сварки

К преимуществам данной технологии относят возможность диффузионной сварки разнородных материалов с получением равнопрочного шва без существенных изменений в физико-химических характеристиках, высокий уровень защиты и отсутствие необходимости в присадочном металле. Такая сварка позволяет создание прочных конструкций как из однородных металлов со сплавами, так материалов разного рода, в том числе резко отличающихся своими характеристиками, например пористых составов со слоистыми. Это не растворимые друг в друге, тугоплавкие или малопластичные металлы и сплавы, соединение которых довольно затруднительно. А применение диффузионного способа позволяет получать сварные конструкции даже из таких пар металлов и сплавов, которые практически невозможно соединить с помощью других видов сварки. Примером этого может служить диффузионная сварка титана со сталью, стойкой к коррозии, молибдена с медью или ниобия с вольфрамом, силикатов (кварц, стекло) с металлами, жестких углеводородов (графит и сапфир) со сплавами, стекла с ферритами и металлами.

Диффузионная сварка в вакууме нашла свое широкое применение в различных областях науки и техники.

Тяжелое, среднее и лёгкое машиностроение, где к разрабатываемым продукциям предъявляются требования особого качества и прочности шва. Соединение цветных металлов, при сварке которых необходимы были припои и флюсы. Получение композитов с разными слоями материалов также заслуга диффузионной сварки. Применение таких композитов довольно широко, как а производственных цехах, так и на строительных площадках. Это и электроника, так как при данном процессе можно сваривать едва видные детали и микросхемы.

Компания ООО «ЭРСТВАК» готова для Вас разработать установку диффузионной сварки любой сложности в самые краткие сроки с учетом всех Ваших желаний и требований.

Читайте также: