Аппарат для контактной сварки советский

Обновлено: 24.04.2024

Каталог электротехнического оборудования > Электросварочное оборудование > Источники электропитания для электродуговой сварки, резки и наплавки > Сварочные выпрямители > Выпрямитель сварочный ВД-121 У2 «УНИВЕРСАЛ»

Общие сведения

Выпрямитель ВД-121 У2 «УНИВЕРСАЛ» предназначен для сварки наплавки и резки электрической дугой стальных деталей при ремонте и изготовлении различных конструкций.

Выпрямитель дополнительно может использоваться для:

запуска холодного двигателя легкового автомобиля на морозе до минус 30°С, обеспечивая надежный и быстрый пуск, а также увеличение срока службы аккумулятора;

питание различных электроприборов, рассчитанных на постоянное напряжение 12 В.

Для сварки используются штучные сварочные электроды диаметром 2 и 3 мм всех марок.

Выпрямитель обеспечивает глубину проплавливания при сварке до 5 мм и резку стали толщиной до 4 мм включительно.

Структура условного обозначения

ВД-121 У2 «УНИВЕРСАЛ»:

ВД — выпрямитель для дуговой сварки;

12 — номинальный сварочный ток, десятки А;

1 — номер модификации;

У2 — климатическое исполнение и категория размещения

по ГОСТ 15150-69;

«УНИВЕРСАЛ» — торговая марка.

Условия эксплуатации

Высота над уровнем моря не более 1000 м.

Температура окружающей среды от минус 45 до 45°С.

Относительная влажность воздуха не более 98% при температуре 25°С.

Исключение воздействия дождя или снега.

Выпрямитель не требует защитного заземления, так как в его конструкции применена система двойной изоляции.

При работе с выпрямителем допускается наличие не более одного условия повышенной электробезопасности:

Сырости (относительная влажность более 75%).

Токопроводящих полов (земляных, металлических, железобетонных и кирпичных).

Высокой температуры (длительно более 30°С).

Возможности одновременного прикосновения человека, к имеющим соединение с землей металлическим предметом с одной стороны и металлическими частями корпуса выпрямителя с другой.

Выпрямитель соответствует требованиям ТУ 16-93 ДШИБ.435211.006 ТУ.

Нормативно-технический документ

ТУ 16-93 ДШИБ.435211.006 ТУ

Технические характеристики

Напряжение питающей сети, В — 220+10% Частота питающей сети, Гц — 50 Номинальный сварочный ток, А, на ступенях: 40 — 40 60 — 60 80 — 80 125 — 125 Номинальная продолжительность нагрузки (ПН), % — 20 Продолжительность цикла сварки, мин — 5 Диапазон регулирования сварочного тока, А, на ступенях: 40 — 35-45 60 — 55-65 80 — 80-100 125 — 110-140 Режим работы — Повторно- кратковременный Напряжение ХХ, В, не более — 50 Номинальный выпрямленный ток в период пуска, А — 200 Режим пуска, с: работа, с, не более — 10 пауза, с, не менее — 60 Выпрямленное напряжение на ступени П (без нагрузки), В — 12-14 Эквивалентный ток, потребляемый из сети, А, не более — 15 Средняя мощность, потребляемая из сети, кВт, не более — 1 Расход электроэнергии за 1 ч работы, кВт·ч, не более — 1 Габаритные размеры, мм — 480x220x340 Масса, кг — 29

Гарантийный срок эксплуатации — 1 год со дня продажи выпрямителя.

Конструкция и принцип действия

На панель управления выпрямителя (рис. 1) выведены пластмассовая колодка переключателя вида работ и ступеней сварки, замыкатель, сигнальная лампа и клеммная колодка.

Панель управления выпрямителя ВД-121 У2 «УНИВЕРСАЛ»:

1 — клеммная колодка;

2 — сигнальная лампа;

3 — замыкатель;

4 — пластмассовая колодка переключателя

Выпрямитель включается автоматическим выключателем, расположенным на задней панели выпрямителя.

Режим сварки или пуска устанавливается переключателем втычного типа. Замыкатель вставляется до упора в одно из гнезд пластмассовой колодки переключателя и таким образом подключается соответствующая цепь к выходным зажимам клеммной колодки.

Выпрямленное напряжение снимается с клеммной колодки с тремя винтовыми зажимами. Зажим «+» является общим для всех видов работ.

В колпачке электрододержателя имеется отверстие для электрода, который закрепляется и освобождается вращением колпачка.

Выпрямитель преобразует переменное напряжение электросети в пониженное выпрямленное напряжение и ток со специальными характеристиками, необходимыми для сварки, а также для питания стартера и 12-вольтовых электроприборов.

Электрическая принципиальная схема выпрямителя представлена на рис. 2.

Электрическая принципиальная схема выпрямителя ВД-121 У2 «УНИВЕРСАЛ»:

QF — автоматический выключатель;

М — вентилятор;

С1-С6 — конденсаторы;

TV — трансформатор;

SA — переключатель втычного типа;

HL — сигнальная лампа;

VD1, VD2 — выпрямительные блоки;

L — дроссель;

ХР — вилка;

ХТ — клеммная колодка;

RU — варистор;

БК1-БК5 — выводы большой катушки трансформатора;

МК1-МК5 — выводы малой катушки трансформатора

Для проведения сварки кабели от электрододержателя и зажима присоединяются к зажимам «+» и «-» («Сварка») клеммной колодки. Зажим «крокодил» прикрепляется к свариваемой детали. Электрод закрепляется в электрододержателе. Замыкатель вставляется в гнездо переключателя в соответствии с выбранной ступенью сварки. Далее включается выпрямитель, при этом должна загореться сигнальная лампа.

Диаметр электрода выбирается в зависимости от толщины кромок свариваемых деталей по таблице.

Толщина кромок, мм

Диаметр электрода, мм

При сварке деталей, требующих большого разогревания кромок, глубокого проплавливания, при резке, а также при сварке графитовым и угольным электродом электрододержатель подключается к зажиму «-» сварочной цепи выпрямителя, а при сварке и наплавке тонколистовых конструкций (1-2 мм) и нержавеющих сталей — к зажиму «+».

Зажигание дуги производится одним из двух способов. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности образовавшейся дуги. Можно также быстрым боковым скользящим движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние.

Для получения плотного и ровного шва при сварке на горизонтальной плоскости электрод должен иметь наклон от вертикали в сторону ведения шва на 15-30°. Если необходимо получить широкий шов, то при продвижении вдоль него одновременно совершаются поперечные колебательные движения электродом.

При сварке тонкого металла 1-3 мм, во избежание сквозных прожогов, поперечные движения электродом не делают, применяют сварку с периодическим прерыванием дуги.

Резка электрической дугой представляет процесс выплавления металла из зоны резания. Дуга зажигается на кромке разрезаемого листа так, чтобы расплавленный металл имел возможность свободного стекания. Резка производится электродом диаметром 2 мм на ступени 125.

Наплавка применяется для восстановления изношенных поверхностей деталей. Накладываются отдельные валики параллельно друг другу. Каждый последующий валик расплавляет часть уже наложенного. Наплавка производится электродом диаметром 3 мм на ступени 125. Наклон электрода от вертикали следует увеличить, чтобы уменьшить глубину проплавления.

Время непрерывного горения сварочной дуги должно быть ограничено во избежание перегрева и выхода из строя выпрямителя и прежде всего выпрямительных диодов. Поэтому периоды сварки должны чередоваться с обязательными перерывами в работе (паузами).

При автоматическом срабатывании выключателя следует сделать паузу 5-10 мин.

Для увеличения срока службы выпрямителя непрерывная работа в режимах, указанных в таблице, должна продолжаться не более 4 ч, после чего необходимо сделать перерыв и охладить выпрямитель температуры воздуха.

При пуске двигателя выпрямитель соединяется с аккумуляторной батареей автомобиля посредством двух кабелей с зажимами «крокодил».

Один кабель соединяет винтовой зажим «+» на клеммной колодке с плюсовым выводом аккумулятора (зажим «крокодил» цепляется прямо на вывод аккумулятора и провод, отходящий от вывода к стартеру, без каких-либо пересоединений в схеме автомобиля).

Другой кабель должен соединять винтовой зажим «-» («Пуск») с минусовым выводом аккумулятора. Замыкатель устанавливается в гнездо «П» втычного переключателя. Выпрямитель включается в сеть.

Производя подзарядку аккумулятора в течение 3-4 мин, осуществляют запуск двигателя стартером. Длительность работы стартера не должна превышать 10 с при паузах между пусками не менее 1 мин. Общее число таких циклов пуска не более 10 подряд.

Питание 12-вольтовых электроприборов осуществляется от зажимов «+» и «-» («Пуск») при установке замыкателя в гнездо «П» на втычном переключателе.

Питаемые одновременно электроприборы не должны быть суммарной мощности более 360 Вт (30 А) (безопасное освещение, электровулканизатор, насос для мойки, компрессор, вентилятор, пылесос и т. п., исключая радиоаппаратуру, требующую дополнительных фильтров).

В комплект поставки входят: сварочный выпрямитель, щиток сварщика, электрододержатель с кабелем, зажим «крокодил» с кабелем длиной 1,8 м, зажим «крокодил» с кабелем длиной 3 м, розетка на 10 А, светофильтр С4 (Э1), светофильтр С5 (Э2), лампа КМ 24-90 (сигнальная запасная), сварочные электроды диаметром 2 и 3 мм по 10 шт., пробная стальная пластинка, зажим (3 шт.), замыкатель и руководство по эксплуатации.

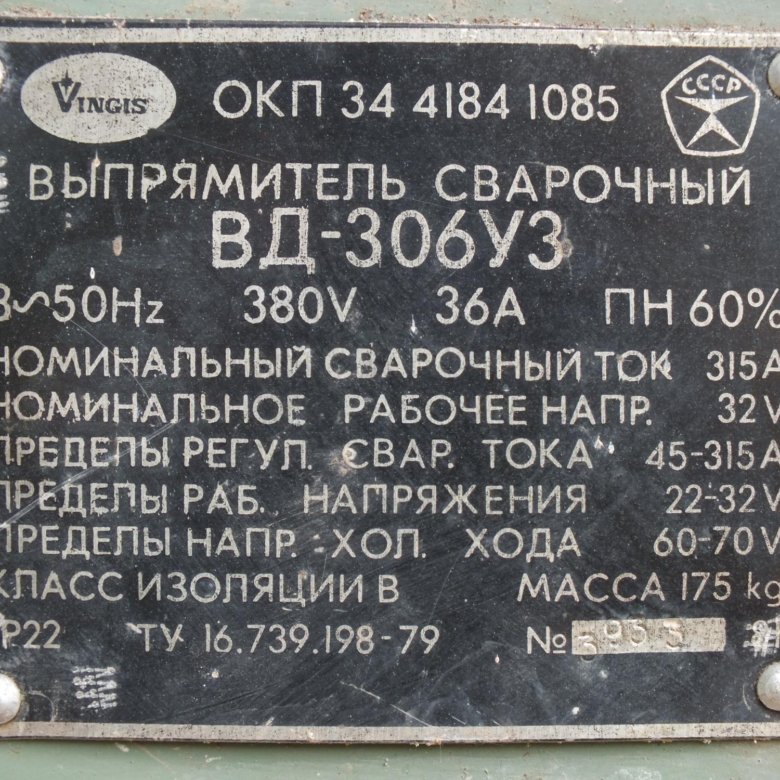

ВД-306УЗ СССР советский сварочный сколько меди и денег?

Сварочный аппарат ВД-306УЗ советского производства, знак качества на бирке аппарата, масса 175 килограммов.

Выпрямитель сварочный ОКП 34 4184 1085, 50 герц, 380 вольт, 36 ампер , ПН 60% , номинальный сварочный ток 315 Ампер, номинальное рабочее напряжение 32V, пределы рег. сварочного тока 45-315 А,пределы рабочего напряжения 22-32V,

Сварочный аппарат ВД-306УЗ советского производства сколько же в нем меди и черного и других металлов?

Разбираем и сдаем в металлолом сварочный аппарат ВД-306УЗ советского производства СССР .

Вес сварочного ВД-306УЗ вес масса 175 килограмма в том числе и кожух,.

Сварочный аппарат ВД-306УЗ 175 килограмм из них:

—медь электротехническая первого сорта блеск 96 килограмм, каждая бухта моток по 16 килограмм чистой электротехнической меди типа блеск (всего 6 обмоток)

—медь и шины второго сорта микс 3 килограмма

медь и шины второго сорта микс 3 килограмма

—алюминий и клеммы второго сорта 2 килограмма

алюминий и клеммы второго сорта 2 килограмма

—алюминий первого сорта 6 килограмм

алюминий первого сорта 6 килограмм

—черный металл

Рама/кожух черный металл

-латунь 1.5 кг

латунь

электромотор с кожухом 15 килограмм из них медь 2.650 кг./

Кабель сварочный медный за медь блеск, минус (изоляция) 9 килограмм

Кабель сварочный медный за медь блеск, минус (изоляция) 9 килограмм

Итого, если мы сдадим все это в приемку металлолома мы получим:

медь первого сорта блеск 96 кг х 630 руб. = 60 480 рублей

кабель сварочный медный за медь блеск, минус (изоляция) 9 килограмм х 630 руб =5 670 рублей ( в вес аппарата не входит)

электромотор с кожухом 15 килограмм из них медь 2.650 кг. х 630 =1 669,5 рублей

медь шины микс 2-го сорта 3 кг х 550 руб. = 1 650 рублей

-алюминий и клеммы второго сорта 6 кг х 90 руб = 540 рублей

-алюминий первого сорта 1200 гр. х 170 руб.=204 рублей

-черный металл 66 кг х 22 руб. =1 452 рубля

латунь 350 гр. х 300 = 105 рублей

Всего: мы получим с разобранного сварочного Сварочный аппарат ВД-306УЗ на части 70 055 рублей

Но а если его сдать с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 70 055 семьдесят тысяч 55 рублей

Этот вес меди в сварочном аппарате ВД-306УЗ (не новых выпусков, а старый выпуск 80 года, другие не проходят по меди и пр. металла) СССР просто подарок для искателя меди, и намного и в несколько раз больше чем в предыдущих сварках и генераторах.

Сам работающий и действующий аппарат Сварочный аппарат ВД-306УЗ в целом виде, стоит недорого и разобрать его на составные части и не сдавать целым со всякими скидками просто нужно немного потрудится. Только в тех случаях если такой агрегат уже разобран и растащен на части.

Ручная контактная сварка Figel MS022 (Польша)

Почитал в инете и тут на сайте про "колхозные" методы замены щеток стартера и решил поделится очень полезной информацией о весьма удобном инструменте, которым привариваются щетки стартеров, и используется при правильном и грамотном монтаже электропроводки и сборке электрощитов согласно ПУЭ в профессиональном исполнении.

Контактная сварка Figel MS022 применяется для сварки стартерных щеток с медью, алюминием и сталью. Простота и удобство в использовании устройства, позволят быстро и качественно выполнить поставленную задачу по ремонту автомобильных стартеров.

Напряжение электропитания: 12В

Источник электропитания: Автомобильная аккумуляторная батарея (АКБ)

Комплектация:

1. Сварочные клещи с проводами и зажимами под АКБ — 1 комплект.

2. Графитовый стержень — 1 шт.

3. Припой — 1 тюбик.

Примечание: Помимо приварки щеток стартера, применяется для соединений сваркой электропроводов, крепления жгутов заземления и нуля в электрощитах бытовой и промышленной электропроводки согласно ПУЭ. Обеспечивает надежный контакт при соединении проводников, скруток и жил заземления без утомительного и долгого пропаивания паяльниками и болтовых соединений.

Помимо вышеперечисленного, применяется для прихватывания тонких железных листов, ажурных и декоративных решеток и тд и тп.

Преимущества контактной сварки и область применения

Данный способ соединения деталей используется уже давно. Он имеет свои достоинства:

1. Невысокий риск возникновения пожара;

2. Простота выполнения (не требуется высокий уровень подготовки);

3. Отсутствие необходимости в защитном газе и сварочной проволоке;

4 Сохранение первоначального защитного покрытия;

5 Прочность сварного соединения;

6 Отсутствие воздействия вредных газов на организм работающего;

7 Высокая износоустойчивость электродов.

Контактный тип сварки применялся еще в 19 веке. Тогда она нашла применение для сварки телеграфных проводов. Позже (в начале 20 столетия) эта разновидность сварки стала использоваться при строительстве двигателей самолетов. На сегодня область применения намного расширилась. В промышленности этот вид соединения с успехом используется при изготовлении различных арматурных изделий. К ним относятся сетки, каркасы. И снова… как и в 19 веке она стала применяться для надежного соединения электрических проводников или надежного контакта при соединении проводников и жил заземления не только на производстве но и при электромонтажных работах и в автомобильной отрасли.

Примечание: Недавно проехался по Ближнему Подмосковью и конкретно удивился… Все и вся… окружают свои дома и дачи заборами из профлиста на уголках и профилях…

Подошел… посмотрел… и удивился…)))

Вариант №1 Все и вся… то крутят эти листы на самонарезах и вкручивают их довольно редко! (подошел с мини-шуруповертом… открутил втихаря 6-8 штук и… — заходи кто хошь… и бери что хошь…)))))

Вариант №2 Более дорогая, длительная и нудная работа — сверлят отверстия а потом клепают вытяжными заклепками. ( головка маленькая… держит средне… легко откусывается хорошими бокорезами)

Вариант №3 ТОЛЬКО НА ОДНОМ ЗАБОРЕ — (и посмотрел их немало…)! увидел частые точки контактной сварки всего листа и не удержавшись поговорил с хозяином. Оказалось ему это сделали какие-то приезжие "гастарбайтеры" с каким то странным трансом — очень быстро… часто… дешево… и так "прихеракали" — по его словам…) что потом когда он хотел оторвать один лист чтобы сделать дополнительный выход. — потратил весь день на мат и высверливание всех точек контактной сварки… и угробил часть листа… пытаясь с грохотом на весь поселок отбить лист молотком…)))))

Для использования без громоздкого аккумулятора при работах по монтажу электропроводки, применяю её совместно с аппаратом для сварки скруток проводов ТС 700-2 Призма

Аппарат точечной (контактной) сварки своими руками.

Всем привет! Вот тоже решил выложить небольшой отчетик по изготовлению аппарата точечной сварки.

На работе появилась необходимость приобретения данного аппарата для сваривания 2-4х мм листов. Но посмотрев ценник за эти аппараты, настроение как то ухудшилось.

Что мы, вроде не без рук и решили сами, вдвоем с другом, изготовить данное устройство. Перерыв интернет и проявив немного смекалки, работа началась.

За основу был взят трансформатор от какого то "совдеповского" сварочника на 220В.

Разматываем вторичную обмотку, она не нужна. Первичка в низу обе намотки, подключенные последовательно.

Пробные испытания. Левая вторичка сделана из размотанной меди, плохо наматывалась, решено было убрать. Правая вторичка из многожильного кабеля сечением 75 квадрат. Четыре витка, выдали 4,7 вольта. Вполне достаточно, учитывая что лапы будут выставляться на 700мм, соответственно потери.

Электроды — пруток толщиной 18мм. Само сложное что было достать))) На верх электродов одета медная труба и в трубу вставлен кабель, все опрессованно молотком. Изоляторы текстолит.

Главное что хотелось: это чтобы при нажатии на педаль, вначале прижимались лапки, а потом шел сигнал на кнопку и подавалось напряжение на электроды. Все уже придумано, осталось сделать, но об этом немного позже

Комментарии 41

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Видео с записью процесса в студию!

Нужно водяное охлаждение, толстую шину на вторичку — квадратов 100 в идеале, и пневмоцилиндр на привод.

Судя по заднему фону занимаетесь вентиляцией и кондиционерами (балон с фреоном)? Куча воздухводов, фасонина (колена), 2-4мм сваривать хм, если для коробов вентиляционных то 0,5 0,7 ну 1 мм макс…

Какой внимательный!))))) Ну все правильно, сделано для изготовления вентиляции. Шина-рейка — два по 0,7 и сам короб от 0,55 до 1.2 мм. На это и расчитывал. С этой задачей аппарат справляется!

Занимаюсь монтажом вентиляции и кондиционирования, потому сразу обращаю внимание на такие вещи, производство у вас большое по изготовлению коробов? Задумываюсь сам начать изготовление на свои нужды, а то заказывать на стороне иногда накладно и долго ждать…

Думаю, все вопросы по этому поводу пиши в личку. Задавай, постараюсь ответить))))

Где-то в нете видел, америкос точечную сварку из транса от микроволновки делал, но там по ходу, микроволновка приличных размеров была. Но на много компактнее.

Тоже видел этот агрегат. Трансформатор от микроволновки на 2кило. Пробовал, слабенький получается.

Ну, не удивительно. )))

А у меня ТОР лежит, кабеля лежат, а руки всё не доходят.

какой он стационарный получился… проемы кузова не поваришь( а так конечно годно))

У меня другое направление. Мне как раз стационар и нужен, что бы руки свободные были.

Вторички многовато как то, на мой взгляд, обычно 2 витка медной шины, квадраты не скажу — не помню. В режиме полной нагрузки (кз) должно быть вроде 2-3в, в хх не более 5вольт.

На работе стоит станок мт2892 и ркс к нему 815, там столько установок что на подбор параметров к операции занимает 3-4 часа.

Мне кажется и ваш сэндвич из 3 листов тоже распадается свободно от удара молотка. Не в укор но ставку на такую сварку делать нельзя. Я проверял качество сваренной сетки бросанием на бетонный пол, что бы был дребезг на изделии, от этого сварка если плохая сразу и отлетает.

Поставьте хотя бы примитивное реле времени с шагом 0.1 сек, для выставления точного времени подачи тока.

Ну а стремление — ключ к победе, молодцы

И обязательно заземление бросьте корпуса, мало ли…

За реле времени, тоже вопрос поднимался, думаю все же в будущем прикупить.

Заземление конечно будет)))

Совершенно с вами согласен. Без точных настроек ничего путного не получится. Сам варю на работе на точке. И в универе учился на сварке. Считали мы как-то вторичный контур сварочных машин. так вот не все так просто. Во первых у трансформатора для точечной сварки должна быть возрастющая вольт амперная характеристика. Во вторых на сколько ампер получился у вас трансформатор? В третьих, где вы видели такую заточку электродов? И к электродам нужно охлаждение обязательно, так как при нагреве медь станет мягкой и не сможет достаточно сжимать точку. Мой совет ищите старенькую точку годов 70-80. Возможно нерабочую. лучше ее восстановить и получить стабильное качество сварки чем заниматься ерундой. Тем более что объёмы у вас будут довольно большими.

Промышленные сварочные аппараты советского производства

Вся современная промышленность и строительство не сможет существовать, если не будет использовать сварочные работы. Оборудование для сварки получило широкое распространение в роботизированных комплексах автомобильных заводов и микроэлектронных производствах, его применяют при строительстве мостов, космических кораблей, и сельхозтехники. Конструкция промышленных устройств, их производительность, способы сварки отличаются огромным разнообразием.

Виды оборудования

Для промышленного сварочного оборудования характерна специализация, позволяющая достичь максимальной производительности. Поэтому зачастую промышленные аппараты использует только одну технологию сварки: электродуговую, контактную, лазерную, плазменную и так далее.

По степени механизации промышленное оборудование может быть полностью автоматическим, полуавтоматическим или предназначаться для ручных работ. Аппараты варят постоянным или переменным током, источником, и в зависимости от источника питания подразделяются на четыре категории:

- трансформаторные;

- выпрямительные;

- инверторные;

- генераторные.

Трансформаторный аппарат для сварки наиболее простой и надежный. Промышленный трехфазный трансформатор на 380 Вольт рассчитан на непрерывную работу, часто имеет несколько постов, то есть позволяет работать нескольким сварщикам одновременно.

Большей частью такие агрегаты встречаются в стационарном варианте в цехах, но есть и мобильные варианты. Они отличаются массой порядка нескольких сот килограмм, позволяют работать с электродами и металлом толщиной 5 и более миллиметров.

Большая масса обусловлена тем, что трансформатор преобразует энергию на низкой частоте. Обычно он используется при ручной электродуговой сварке.

Выпрямительные источники питания на выходе вторичной обмотки понижающего трансформатора имеют диодную мостовую схему, что позволяет выпрямить переменный ток. Промышленные преобразователи данного вида обеспечивают более стабильную дугу по сравнению с чисто трансформаторным устройством.

Сварочный инвертор обеспечивает стабильную дугу независимо от характеристик питающего напряжения. Работает на постоянном токе. Благодаря преобразованию напряжения переменного тока на высокой частоте получается значительная экономия по габаритам и массе сварочного аппарата.

К генераторным сварочным аппаратам относятся все устройства, способные функционировать от дизельного или подобного ему генератора тока.

Схема

Сварочный аппарат ТД 500 отличается простотой конструкцией. Понижающая характеристика образуется путем высокого индуктивного рассеяния, образуемого установкой первичной и вторичной обмоток (ОП и ОВ соответственно) по оси сердечника.

Плавность регулировки поставляемого тока производится приближением либо удалением ОВ от ОП. Помимо того, возможно управление током перекидыванием обвивки, при этом образуется два интервала регулировки:

- При установке I интервала (низкие токи) выполняется последовательное подключение катушек. Некоторая группа витков ОП отсоединяется, что приводит к увеличению напряжения холостого хода на контактах ОВ до 76 В. Таким образом добиваются устойчивости дуги на низких токах.

- Во II интервале (большие токи) реализовано параллельное соединение катушек. На контактах холостого хода происходит снижение напряжения ОВ до 60 В.

Интервалы изменяются посредством барабанного переключателя с отведенной на крышку корпуса ручкой. Секторный токоуказывающий механизм зафиксирован на сердечнике под крышкой и соединен посредством рычага с подвижной обвивкой.

Определение тока выполняется по специальной шкале через смотровое стекло кожуха. Градация шкалы выполнена для обоих диапазонов сварочного тока при номинальном напряжении сети и при напряжении на выходных контактах вторичной цепи при сварке, равном 30 В.

Емкость-фильтр оборудования образуется из конденсаторов С, снижающих образующиеся при производстве работ радиопомехи. Также функцией фильтров является увеличение мощности.

Контактный метод в производстве

Большинство промышленных сварочных аппаратов предназначено для электродуговой или контактной сварки. Последняя повсеместно используется в авторемонтных мастерских, на автомобилестроительных заводах и множестве других производств.

Основными достоинствами контактной сварки являются высокая производительность, минимальные эксплуатационные расходы и отличное качество сварного соединения.

По виду установки промышленная контактная сварка бывает мобильной, подвесной и стационарной. В зависимости от способа образования шва оборудование делят на стыковое, шовное, рельефное и точечное.

Стыковое промышленное оборудование часто используется для сварки медных труб. Стык может создаваться по технологии сопротивления и оплавления.

Метод сопротивления применяют для соединения изделий из низкоуглеродистой стали с небольшим сечением.

Оплавление – технология позволяющая соединять метал больших сечений, она применяется в судостроении при изготовлении цепей для якорей и подобных изделий. С помощью промышленной сварки оплавлением соединяют рельсы железной дороги для получения бесстыковых путей.

В аппаратах шовной сварки установлены ролики, позволяющие варить трубы и резервуары. Рельефная сварка используется в приборостроении и автомобилестроении для присоединения различных кронштейнов.

В составе роботизированной линии повсеместно можно встретить аппараты точечной сварки. Рабочим элементом у них являются электроды из высококачественной бронзы и меди.

Лазерные и плазменные устройства

Особняком стоит лазерная промышленная сварка. Лазерные аппараты могут соединять металл до 2 мм толщиной, но в основном работают с мелкими изделиями толщиной несколько микрон.

Лазерные сварочные аппараты применяются в микроэлектронике и приборостроении, в ювелирном производстве. Часто они работают в составе автоматизированных производственных линий. Швы получаются высочайшего качества, но у такого оборудования высокая стоимость.

На производстве широкое распространение получила плазменная резка благодаря высокому качеству реза и низким эксплуатационным расходам. Плазменные промышленные аппараты используются в режиме сварки при соединении толстостенных материалов.

воскресенье, 1 апреля 2012 г.

Старый сварочный аппарат

Опробовать эту «идею для заработка» меня «вынудило» огромное количество объявлений в местной городской газете типа «дорого куплю старый сварочный аппарат»,»куплю советский сварочный аппарат» и т.д. Мне показалось слегка странным то, что такому огромному количеству людей вдруг понадобились именно старые, громоздкие и тяжелые сварочные аппараты при том, что в любом хозяйственном магазине в наличии огромный выбор современных, лёгких и удобных инверторных сварочных аппаратов. Короче говоря интуитивно)) я понимал что дело в меди, вернее медной обмотке на которую раньше не скупились кулибины, изготавливавшие старые сварочные аппараты. Но кто скажет сколько её там? А сколько трансформаторного железа? Конечно же НИКТО. Кто захочет отдать свой хлеб незнакомому. да и знакомому человеку? В общем было принято решение попробовать.

Автоматизированные системы

Автоматическое сварочное оборудование используется исключительно в промышленном производстве и строительстве магистральных трубопроводов большого диаметра благодаря высокой производительности сварочных работ.

Роль человека здесь минимальна, оператору требуется установить оборудование в начале шва, остальное сделает устройство. Качество шва получается высоким с постоянными заданными характеристиками.

Промышленные установки узкоспециализированы, могут варить, например, только трубы. В основном автоматические сварочные аппараты делают стационарного исполнения, но бывают и мобильные.

Более высокий уровень автоматизации наблюдается в роботизированных производственных линиях, где функция человека ограничивается наблюдением за процессом сварки и проведением регламентных работ.

Сварочный аппарат своими руками

Конструкция большинства самодельных сварочных аппаратов требуют для их создания определенных навыков и специфических материалов. Между тем, наиболее простое устройство для сварки в быту можно устроить и без знания электротехники — понадобятся лишь обычные автомобильные аккумуляторы (сойдут и б/у).

Итак, четыре 12-вольтовых аккумулятора или два 24-вольтовых последовательно соединяются электрическими кабелями с зажимами-«крокодилами», к « — » крайнего аккумулятора подсоединяется кабель с держателем сварочных электродов, « + » другого крайнего аккумулятора соединяется через кабель и зажим со свариваемой деталью. Вот и все — просто и эффективно! Такой сварочный аппарат, выполненный своими руками, имеет несколько преимуществ: ровный сварочный шов (нет никаких скачков напряжения), независимость от электросети в процессе сварки. Наконец, по завершении сварочных работ аккумуляторы можно использовать по их прямому назначению — для 3-х мм электрода понадобится ток силой в 90-120 A, т.е. он не потребует и 60% от штатной нагрузки аккумулятора.

Для постоянного использования сварочного аппарата из аккумуляторов понадобится 54-вольтовое зарядное устройство (если аккумуляторов четыре) и зарядный ток в 5 A (если емкость аккумуляторов 55 Ah. Используя самодельный сварочный аппарат из аккумуляторов летом, необходимо периодически доливать в аккумуляторные банки дистиллированную воду (не водопроводную!) — ее уровень будет понижаться из-за испарения. При использовании необслуживаемых аккумуляторов никаких действий с ними выполнять не требуется.

Полуавтомат

Наибольшее распространение получили промышленные сварочные аппараты с полуавтоматической подачей присадки. По сравнению с полными автоматами они отличаются универсальностью, могут работать практически с любыми изделиями в труднодоступных местах.

Если полуавтомат сравнивать с ручной дуговой сваркой, то несомненным преимуществом первого является:

- более высокая производительность работ;

- относительно невысокие требования к профессиональным навыкам сварщика;

- получение более качественного сварного соединения благодаря использованию защитных газов.

Сварщик направляет головку горелки полуавтомата вдоль шва с равномерной скоростью, на одном и том же расстоянии от сварочной ванны, на этом его функция заканчивается. Газ и поволока подаются автоматически.

Используется газ активного (азот, углекислота) или инертного (аргон, гелий) типа. И тот и другой защищает сварочную ванну от вредного влияния атмосферного кислорода.

В промышленных сварочных аппаратах на производстве чаще используется углекислый газ из-за его дешевизны, он эффективен при сварке низкоуглеродистых сталей. Там, где надо получить максимально надежный шов, полуавтомат работает с подачей аргона или гелия.

Устройства советского периода

Источнику сварочного тока и вообще технологии сварки в Советском Союзе придавалось такое большое значение, что в тридцатых годах двадцатого века был создан институт электросварки.

Многими его разработками до сих пор пользуются, так же как и промышленными сварочными аппаратами советского производства. Кстати, маркировка на сварочном оборудовании, производимом в России, сохранилась еще с тех времен.

В советское время сварочное оборудование было громоздким, работало на трансформаторах, но отличалось высокой надежностью.

На некоторых производствах еще стоят советские сварочные трансформаторы, и они исправно выполняет свои функции. Хотя для бытовых нужд повсеместно используют легкие компактные инверторы, промышленные трансформаторы не стоит недооценивать.

Сварочный генератор

Состоит из двух основных элементов — генератора постоянного тока и асинхронного двигателя, установленных в одном корпусе (якорь генератора и ротор двигателя установлены на общий вал). Технические требования к конструкции сварочных генераторов приведены в ГОСТ 304-82.

Сварочные генераторы создаются по нескольким схемам, среди которых наиболее популярны две. Первая — обмотка возбуждения независима, размагничивание происходит через последовательную обмотку. Питание такого генератора выполняется через выпрямитель с селеновыми вентилями от сети переменного тока — образуется магнитный поток, индуктирующий напряжение на щетках генератора, что вызывает возбуждение дуги. Изменяя (переключая) на последовательной обмотке число витков, оператор сварки регулирует сварочный ток до необходимых характеристик.

Вторая по популярности схема сварочного генератора — обмотка возбуждения параллельна, обмотка размагничивания последовательна. Для магнитных полюсов таких генераторов требуется ферромагнитная сталь — они должны обладать остаточным магнетизмом. В качестве источника питания используется бензиновый (дизельный) двигатель.

По своим характеристикам сварочные генераторы далеко не идеальны — они дороги (средняя цена — от 50 000 руб.), имеют сложную конструкцию, их КПД низок (0,7), высок расход электроэнергии (5 кВт/ч на кг расплавленного металла). Однако в полевых условиях без них не обойтись — только бензиновые (дизельные) сварочные генераторы обеспечат зажигание и устойчивость дуги в отсутствии электросети.

Читайте также: