Аппарат для сварки свинца

Обновлено: 19.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Свинец - химически устойчивый материал, широко используемый в химической промышленности для облицовки ванн, сосудов, аппаратов и трубопроводов. Температура плавления свинца низкая (327 °С), при нагревании свинец легко окисляется, покрывается пленкой окиси свинца PbО, имеющей температуру плавления 850 °С.

Для сварки свинца применяют водородно-кислородное, ацетилено-воздушное, ацетилено-кислородное пламя, а также газы-заменители ацетилена: пропан-бутан, городской газ, природный газ, пары бензина и керосина. Листы толщиной до 1,5 мм свариваютвстык с отбортовкой без присадочного материала. Листы толщиной до 6 мм сваривают встык без скоса кромок, при большей толщине применяют односторонний скос кромок под углом 30—35°. Применяют также соединения внахлестку. В качестве присадочного прутка используют проволоку или полоску свинца. Диаметр прутка выбирают равным 2—2,5δ, где δ — толщина свариваемого металла.

Пламя не должно иметь избытка кислорода. При сварке листов мощность пламени равна 5—10, при сварке труб — 15—20 дм 3 /ч ацетилена на 1 мм толщины металла. Скорость сварки следует поддерживать максимально возможной (15/δ— 30/δ м/ч). Сварку ведут в нижнем или вертикальном положении. Применяют способ сварки отдельными ванночками. При толщине металла свыше 8 мм применяют многослойную сварку. Для лучшего оплавления металла и удаления пленки окиси свинца рекомендуется применять флюс из равных частей канифоли и стеарина. При сварке внахлестку верхнюю кромку слегка отгибают и используют ее как присадочный материал. При малых толщинах применяют ацетилено-воздушное пламя.

Для предупреждения вытекания металла при сварке свинца в положениях, отличных от нижнего, рекомендуется использовать формирующие полоски из стали, располагаемые вдоль шва, или стальные дугообразные формочки, передвигаемые по шву в процессе заполнения его металлом. Эти формочки (так называемые кристаллизаторы или холодильники) ускоряют охлаждение металла шва и облегчают его формирование.

Основные марки, структура и механические свойства сплавов свинца

Сплавы свинца характеризуются высокой плотностью, твердостью, хорошими антифрикционными свойствами, коррозионностойки.

Свинец образует со многими металлами эвтектические сплавы, с щелочными и щелочно-земельными металлами — интерметаллиды. Добавка Sb и Sn к свинцу повышает его прочность и твердость, As делает Рb дисперсионно-твердеющим, таллий уменьшает ползучесть. Наличие Sb в свинце приводит к охрупчиванию металла шва, поэтому для сварки желательно использование бессурьмянистого свинца.

Сурьмянистый свинец имеет маркировку ССу и выпускается нескольких составов в зависимости от содержания примесей и назначения (ГОСТ 1292—81). Сурьмянистый свинец общего назначения марок ССу1, ССу2, ССу3, ССу8, ССу10 содержит от 2,5 до 12 % (по массе) сурьмы в качестве основного компонента.

Для изготовления оболочек кабелей применяется сурьмянистый свинец марок ССуМ, CCyM1, ССуМ2, ССуМЗ, ССуМ10, в которых содержание сурьмы составляет от 0,15 до 0,95 % (по массе), остальных примесей еще меньше.

Сплавы свинца легкоплавки, их используют в качестве припоев марок ПОС и типографских сплавов.

Сплавы типографские безоловянные изготавливают из свинца не ниже марки С3 (ГОСТ 3778—7,7), сурьмы Су2 (ГОСТ 1089—82) и мышьяка. Химический состав типографских сплавов марок МШ1, МШ2, МШЗ, МП1, МСМ1, МЛн1, определяется ГОСТ 5188—49 Сплавы этих марок содержат 9,5—15 % Sb, I—4 % As, примеси Sn, Cu, Ni, Fe, Zn, S составляют от 0,2 до 0,6 % (по массе), остальное Pb.

Свариваемость свинца и его сплавов

Низкая теплопроводность свинца позволяет сваривать металл при небольших тепловложениях. Малая растворимость в расплавленном свинце кислорода, азота и водорода позволяет при газовой сварке использовать водородно-кислородное пламя.

Пары свинца ядовиты, поэтому сварочный пост должен быть оборудован приточно-вытяжной вентиляцией, обеспечивающей содержание свинца ниже предельно допустимых концентраций.

При сварке технического свинца металл шва получается крупнокристаллическим и малопластичным. Для повышения пластичности шва основной металл и присадочную проволоку легируют кальцием, оловом, селеном и другими модификаторами.

Технология сварки свинца и его сплавов

Подготовка под сварку

Перед сваркой свариваемые кромки должны быть зачищены до металлического блеска на ширину не менее 30 мм от каждой кромки. Допускается применение химического травления в растворе уксусной кислоты, содержащем уксуснокислый аммоний, или промывка в четыреххлористом углероде.

Очищенная поверхность свинца сохраняется незначительное время и может потребоваться повторная зачистка кромок непосредственно перед сваркой.

Сварка плавлением свинца и его сплавов может производиться в любом положении швов в пространстве. При двусторонней сварке металла толщиной до 10 мм скос кромок не производят. Для полного провара металла толщиной более 6 мм при односторонней сварке рекомендуется производить односторонний скос кромок под углом 35° с каждой стороны с притуплением до 4 мм. При вертикальной сварке вследствие легкоплавкости, жидкотекучести и большой удельной массы свинца следует применять передвижные формирующие планки-подкладки. Применять подкладки рекомендуется и при сварке других стыковых соединений, причем для толщины до 4 мм подкладки могут быть из асбеста.

Присадочную проволоку выбирают в соответствии с маркой свариваемого свинца.

Целесообразно присадочный металл закладывать в стык, что повышает производительность сварки и до некоторой степени предохраняет от вытекания металла.

Сварку свинца осуществляют преимущественно газовым пламенем, дугой угольным электродом или неплавящимся электродом в среде аргона.

Газовая сварка

Газовая сварка применяется для свинца и его сплавов толщиной от 0,8 до 30 мм и более. Используют ацетилено-кислородное и водородно-кислородное пламя. Как правило, газовую сварку применяют при облицовке гальванических ванн, сварке свинцовых трубопроводов небольших диаметров, наплавке свинца на черные металлы. Ацетилено-кислородную сварку производят пламенем нормального состава (β= 1÷1,2). Мощность пламени (л/ч) W=100s, где s — толщина свариваемого металла, мм. Процесс сварки необходимо осуществлять с максимально возможной скоростью, чтобы не происходило вытекание свинца из стыка. При толщине металла более 1,5—2 мм сварку производят в несколько слоев «левым» способом с наклоном горелки 30—45° к изделию. В качестве флюса применяют стеарин или расплав стеарина с канифолью, перед нанесением флюса на кромки свариваемые листы в стыке подогревают горелкой. Флюс химически не реагирует со свинцом и только защищает металл от окисления.

Вследствие высокой пластичности свинца не требуется мер по борьбе со сварочными напряжениями, однако при сварке сурьмянистого свинца возможно образование трещин.

Дуговая сварка угольным электродом

Дуговая сварка угольным электродом выполняется на переменном и постоянном токе, лучшие результаты получаются на постоянном токе прямой полярности. При бесфлюсовой сварке на поверхности расплавленной ванны образуется пленка оксида свинца, которую необходимо механически удалять. Лучшее качество швов получают при использовании флюсов — стеарин или расплав стеарина с канифолью. Металл малых толщин (до 4 мм) сваривают встык за один проход, при больших толщинах— за два или три прохода. Сварку за первый проход осуществляют без присадочного металла за счет расплавления кромок. При втором проходе используют присадочный металл, увеличение размеров сварочной ванны достигают круговыми движениями электрода. Третий проход выполняют при сварке свинца значительных толщин. Рекомендуется пульсирующая дуга: наряду с перемещением электрода в горизонтальной плоскости ему сообщаются небольшие колебания в вертикальной плоскости. Сварку ведут без подогрева, в начале сварки путем задержки дуги подогревают первый участок стыка. Сварку ведут без перерыва. При случайном обрыве дуги необходимо вначале зачистить участок вокруг кратера до металлического блеска и лишь после этого продолжать сварку. С целью сглаживания сварного шва допускается его обрубка и проковка.

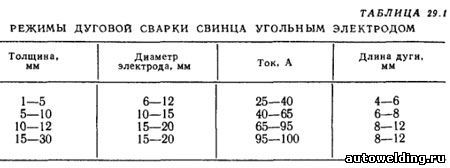

Режимы дуговой сварки свинца угольным электродом характеризуются малыми сварочными токами — не выше 100 А из-за возможной резки при более высоких токах и напряжении на дуге 10—12 В.

Ориентировочные режимы дуговой сварки свинца угольным электродом приведены в табл. 29.1.

Для механизации сварочных работ рекомендуется использовать дуговую сварку неплавящимся электродом в среде инертных газов. Сварку свинца малых толщин (до 3 мм) во всех пространственных положениях выполняют короткой дугой на постоянном токе прямой полярности в среде аргона.

Импульсно-дуговая сварка

Импульсно-дуговая сварка осуществляется точками, поэтому большое влияние на проплавляющую способность дуги оказывает величина шага точек: при толщине свариваемых листов 3 мм рекомендуется шаг 2,5—3,5 мм, при 5 мм — 1,5—2,5 мм. При большем шаге снижается величина провара. Для обеспечения максимальной проплавляющей способности дуги форма импульса тока должна приближаться к прямоугольной.

Холодная сварка свинца

Холодная сварка свинца используется для малых толщин—до 2—2,5 мм. Минимальная величина деформации при этом составляет 84%. Холодная сварка сдвигом позволяет снизить величину деформации до 50 %. Скорость нагружения мало влияет на деформируемость и прочность сварных соединений из свинца. Прочность сварных соединений составляет σв = 29÷49 МПа и близка к прочности основного металла, на уровне основного металла находятся электропроводность и другие свойства.

Технология сварки свинца и свинцовых соединений сварочными аппаратами полуавтоматами

Свинец все еще широко используется в промышленности и в быту, не смотря на активное распространение металлопластиковых труб, акриловой сантехники и т.п. Трубопроводы, ванны, емкости, оборудование и аппараты из свинца и его сплавов распространены на производстве и в жилых домах, а любые используемые металлические изделия могут нуждаться в сварке. Температура плавления чистого свинца небольшая, всего 327 °С, однако поверхностный окисел PbO гораздо более тугоплавок - 850 °С. В изделиях же обычно используется не чистый свинец, а его сплавы, их температура плавления выше, чем у свинца в чистом виде.

Для неразъемного соединения свинцовых изделий могут использоваться сварочные аппараты всех типов от ацетиленово-воздушного сварочного оборудования до экзотичных методов взрывной сварки, но наибольшее распространение получили инверторные полуавтоматы электродуговой сварки и оборудование для ручной дуговой сварки. Связано это не столько со специфичными особенностями сварки свинцовых сплавов, сколько с универсальностью применения дугового метода.

По физико-химическим данным свинец и его сплавы характеризуются твердостью, высокой плотностью, стойкостью к коррозии и антифрикционными свойствами. Из имеющихся легирующих добавок в свинец для сварщика наиболее проблематичны сурьма и ее соединения. Такие сплавы имеют повышенную прочность и твердость, однако одновременно наличие сурьмы приводит к хрупкости сварочного шва. Поэтому свинец без содержания сурьмяных соединений сваривать значительно проще. Вообще низкая теплопроводность этого металла позволяет добиваться хороших сварочных результатов при сравнительно небольших расходах мощности. Благодаря низкой растворимости в расплаве азота, кислорода и водорода могут применяться газовые сварочные аппараты, в том числе использующие кислородно-водородное пламя.

При сварочных работах с цветными металлами вообще и со свинцом в особенности следует учитывать токсичность свинцовых паров. Неважно, используется ли скоростной сварочный полуавтомат или медленная газовая сварка – необходима система вентиляции, для стационарных постов обычно приточно-вытяжного типа. Содержание в воздухе свинца должно быть меньше предельно допустимых концентраций, отравление свинцом носит тяжелый характер и имеет непредсказуемую клиническую картину. С точки зрения обеспечения сварочной безопасности вне конкуренции любой полуавтомат сварочный, работающий в среде защитного газа – испарения свинцовых паров при таком методе сварки минимальны.

Технические свинцовые соединения образуют сварочный шов с малой пластичностью и крупнокристаллической структурой (по сравнению с основным металлом). Имеются технологии повышения пластичности таких швов с помощью легированных присадочных материалов. Наибольшее распространение получили присадочные проволоки с добавками олова, кальция и селена.

Подготовка к сварке свинцовых соединений

Общие рекомендации предварительной сварочной подготовке свинца сводятся к следующему:

- Ширина защищаемых поверхностей рекомендована не менее 30 мм с каждой стороны от кромки. Химическое травление уксусной кислотой или промывка четыреххлористым углеродом встречаются сейчас редко и только на крупных производствах. В бытовых условиях с подобными сильными реактивами лучше не экспериментировать.

- Быстрое окисление защищенных кромок является серьезной проблемой. Непосредственно перед работой часто требуется повторная зачистка для удаления окисной пленки.

- Применительно к пространственному положению швов сварка свинца не отличается от любой другой – горизонтальная проще вертикальной. Скос кромок производится при односторонней сварке листов толщиной от 6 мм под углами 35-40 градусов. При двусторонней сварке свинца разделка кромок актуальна при толщине поверхностей от 10 мм.

- Вертикальная сварка свинцовых изделий осложнена большой текучестью и легкоплавкостью основного металла. Хороший результат дает использование сварочных аппаратов с планками-подкладками формирующего типа. Вообще подкладки рекомендованы для сварки многих стыковых соединений свинца. Если толщина рабочих поверхностей не больше 4 мм, эти подкладки могут быть из асбеста.

- Определяющим фактором для выбора присадочной проволоки является марка свариваемых свинцовых соединений. Многие специалисты рекомендуют укладывать присадку в сварочный стык. Это снижает вытекание металла и повышает производительность, однако универсальным способом все же не является.

Особенности газовой сварки свинца

Сварка свинца осуществляется с помощью газового сварочного оборудования либо ручными инверторами и полуавтоматами сварочными – дугой с угольным электродом либо неплавящимся электродом в защитной аргоновой среде.

Инверторная технология сварки свинца лучшие результаты дает при прямой полярности и на постоянном токе. Аналогично с газовой сваркой, ручные инверторы и полуавтоматы эффективны совместно с флюсовой защитой. Металл толщиной до 4.5 мм можно сваривать в один проход без использования присадок – соединение обеспечивается плавлением кромок. С ростом толщины свинцовых листов или пластин требуется многопроходная сварка, уже с использованием присадки. Изменяется и движение электрода – кроме прямолинейного, оно содержит и круговые движения для роста размеров сварочной ванны и лучшего провара.

Третий проход при дуговой сварке свинца угольным электродом выполняется при значительной толщине металла – не менее 12 мм. При этом рекомендуется работа сварочного аппарата по так называемой «пульсирующей дуге» - колебания электрода идут и вертикальной, и в горизонтальной плоскости. Сварка третьего прохода ведется без подогрева (кроме начального участка, который нагревают задержкой дуги) Важно вести такой шов без обрыва, для таких целей лучше использовать сварочный полуавтомат благодаря большому диапазону настроек. Место обрыва дуги необходимо зачистить, и только потом продолжать работу. У многопроходных свинцовых швов допускаются дополнительные операции обрубки и проковки.

Сварка свинца неплавящимся электродом позволяет существенно повысить скорость работы и ее качество. При толщине металла 3 мм и менее сварочные полуавтоматы эффективны при любых пространственных положениях изделий и выполняют качественные швы на прямой полярности короткой дугой.

Способ контактной точечной сварки свинца со сталью

Использование: при плакировании свинцом стальных листов для химического оборудования и радиационной защиты. Сущность изобретения: на свариваемой поверхности элемента из свинца выполняют углубление. Углубление заполняют флюсом или припоем. Размещают собранные детали между электродами, сжимают их заданным давлением. Пропускают импульс сварочного тока и снижают давление до давления выдержки. Процесс подготовки стальных и свинцовых элементов ограничивается очисткой поверхностей от загрязнения. Исключается нанесение флюса или припоя на всю поверхность одного из элементов. 4 ил., 1 табл.

Изобретение относится к сварочному производству и может быть использовано при плакировании свинцом стальных листов для химического оборудования и радиационной защиты.

Известен способ сварки взрывом свинца со сталью [1] при котором лист из свинца или его сплава располагают с зазором параллельно стальной основе, а на его поверхности помещают слой взрывчатого вещества. При этом скорость детонации должна быть не более 1100 м/с.

Применение этого способа связано со многими сложностями в подборе взрывчатых веществ с низкими скоростями детонации, что не позволяет прогнозировать качество получаемых соединений, требует сложного подготовительного процесса, а также специальных условий труда для работающих.

Такой способ применяют для сварки вольфрамосодержащих твердых сплавов с конструкционными углеродистыми сталями. При соединении свинца со сталью этим способом происходит перегрев свинца и его выплеск, кроме этого, свинец сильно деформируется и в результате соединение расслаивается.

Наиболее близким к изобретению является способ, контактной точечной сварки свинцовых элементов со стальными [3] при котором контактную точечную сварку листов из свинца и стали толщиной до 6 мм каждый химического аппарата выполняют следующим образом. Свариваемые поверхности листа из свинца очищают сухой металлической щеткой, а свариваемую поверхность листа из стали очищают шлифовкой и покрывают слоем олова толщиной 0,01 мм горячим погружением. Очищенный лист из свинца и покрытый лист из стали размещают между электродами сварочной машины модели МТ-3201. Размещенные листы сваривают. Режим сварки: давление сварки 0,15-0,20 МПа, плотность импульса тока 136000 А/мм 2 , давление выдержки 0,05-0,10 МПа и выдержка в течение 0,24-0,80 с.

Для осуществления описанного способа контактной точечной сварки элемента конструкции из свинца с элементом конструкции из стали требуется длительный подготовительный процесс, заключающий в себе лужение, в частности горячим погружением, поверхности стального элемента, что ухудшает условия труда работающих, кроме этого происходит перерасход сварочных материалов флюса или олова, так как покрывают ими всю поверхность стального элемента, а процесс сварки осуществляют только в определенных точках. Также следует отметить ограничение по толщине свариваемых свинцовых и стальных элементов до 6 мм.

Задача изобретения создание способа контактной точечной сварки элементов конструкции из свинца и стали, при котором обеспечивается упрощение технологии подготовки свариваемых элементов к процессу контактной точечной сварки и увеличивается по толщине диапазон свариваемых изделий.

Технический результат расширение области использования способа контактной точечной сварки, вследствие обеспечения возможности сварки элемента конструкции из свинца с элементом конструкции из стали толщиной от 2 до 8 мм каждый, преимущественно для химического оборудования и радиационной защиты при сохранении качества сварного соединения, снижении трудозатрат и экономии сварочного материала, кроме того, улучшаются условия труда вследствие устранения лужения поверхности стального элемента конструкции.

Указанный технический результат достигается тем, что предложен способ контактной точечной сварки, при котором свариваемые поверхности элементов конструкции из свинца и стали подготавливают, элементы сжимают давлением сварки и пропускают импульс тока сварки, в свариваемой поверхности элемента из свинца выполняют углубления глубиной 1-2 мм, затем их заполняют флюсом или припоем типа ПОС, приготовленными на клеевой основе, свариваемые поверхности совмещают и один из электродов устанавливают над выступом в поверхности элемента из свинца, давление сварки выбирают в пределах 0,12-0,24 МПа, после подачи импульса тока сварки, снижают давление сварки до давления выдержки, равного 0,03-0,12 МПа и выдерживают в течение 0,20-1,00 с.

Отличием предлагаемого изобретения является то, что процесс подготовки стальных и свинцовых элементов сварки ограничивается механической очисткой поверхностей элементов из свинца и стали от загрязнений и выполнении углублений в свинцовой поверхности глубиной 1-2 мм, которые заполняются флюсом или припоем типа ПОС на клеевой основе, впоследствии на выступы от углублений с обратной стороны в свинцовом элементе накладывается электрод сварочной машины и, следовательно, это исключает необходимость нанесения флюса или припоя на всю поверхность одного из свариваемых элементов, так как процесс сварки осуществляется только в определенных точках поверхности элементов конструкции. При приложении давления в пределах 0,12-0,24 МПа до пропускания тока снимаются выступы на поверхности свинцового элемента, уменьшается контактное сопротивление, что обеспечивает при сварке хорошую прочность сцепления слоев в соединении.

При давлении сварки меньше 0,12 МПа не полностью сглаживаются выступы на поверхности элементов из свинца, не обеспечивается необходимый контакт между свариваемыми элементами, происходит частичное проплавление флюса или припоя и в результате соединение расслаивается.

При давлении сварки больше 0,24 МПа увеличивается степень деформации свинца. При пропускании тока через зону соединения происходит локальное расплавление свинца и его перегрев до высоких температур. Если использовались припои или флюсы, содержащие олово, то образуется промежуточный слой FeSn2 и происходит диффузия олова в свинец с образованием эвтектики Sn-Pb, что и обеспечивает прочное соединение. Давление, приложенное к зоне сварки, усиливает эту диффузию. Понижение давления до 0,03-0,12 МПа после выключения сварочного тока необходимо для получения гладкой поверхности свинца. При давлении выдержки больше 0,12 МПа возникают вмятины на элементе из свинца. При давлении выдержки меньше 0,03 МПа соединение свинца со сталью разрушается. После выключения сварочного тока необходимо, чтобы кристаллизация соединения происходила под давлением в течении определенного времени.

При выдержке 0,20-1,00 с происходит кристаллизация зоны соединения. При выдержке менее 0,20 с сварочное ядро не успевает закристаллизоваться и происходит расслоение. При времени выдержки больше 1,00 с качество соединения практически не меняется и снижается экономичность способа. Из-за малого времени действия тока поверхность свинца не успевает расплавиться, и следовательно, не выделяются опасные для здоровья токсичные пары свинца.

На фиг. 1 изображена схема расположения углублений в поверхности элемента конструкции из свинца; на фиг. 2 полость, заполняемая флюсом или припоем в пакете из свинцового и стального элементов конструкции; на фиг. 3 схема установки элементов конструкций из свинца и стали между электродами сварочной машины; на фиг. 4 циклограммы давления сварки и выдержки, а также плотности тока сварки при контактной точечной сварке элементов конструкции из свинца с элементами конструкции из стали от 2 до 8 мм каждый.

Способ осуществляют следующим образом: свариваемые поверхности свариваемых элементов конструкции из свинца с элементом конструкции из стали толщиной от 2 до 8 мм каждый подготавливают. При этом в свариваемой поверхности элемента из свинца 1 делают углубления 2 глубиной 1-2 мм, которые заполняют флюсом или припоем типа ПОС, приготовленные на клеевой основе. После чего свариваемые поверхности из свинца 3 и стали 4 совмещают и устанавливают между электродами 5 машины 6 для контактной точечной сварки так, чтобы один из электродов был расположен над выступом в свинцовой поверхности. Размещенные элементы сваривают. При этом элементы сжимают до давления сварки Р1, равного 0,12-0,24 МПа за время 0 t1, пропускают импульс тока сварки в течение времени t1 t2, снижают Р1 до давления выдержки Р2, равного 0,03-0,12 МПа, за время t2 t3, и выдерживают в течение t3 t4, равного 0,20 1,00 с.

Количество углублений, производимых в поверхности свинцового элемента определяется исходя из прочности сцепления слоев в получаемой композиции, толщины и площади поверхности свариваемых элементов.

При использовании способа в процессе контактной точечной сварки оптимизируют процесс образования сварного соединения и сводят к минимуму высоту выступов на свариваемых элементах конструкций из свинца под электродом сварочной машины. При этом обеспечивают возможность сварки элементов конструкции из свинца с элементом конструкции из стали толщиной от 2 до 8 мм каждый, преимущественно для химического оборудования и радиационной защиты, при повышении прочности сцепления слоев и коррозионной стойкости сварного соединения. Тем самым расширяют область применения способа при сохранении качества соединения.

П р и м е р. Контактную точечную сварку листов из свинца марки С4 (ГОСТ 3778) толщиной 5 мм и стали марки Ст 3 (ГОСТ 380-71) толщиной 3 мм для химического оборудования выполняют следующим образом. Поверхность свинца очищали сухими металлическими щетками, с помощью прибойника делали определенное количество углублений в свинцовой поверхности в зависимости от площади и толщины свинцового листа глубиной 1-2 мм, а свариваемый лист из стали очищали шлифовкой.

Полученные углубления заполняли флюсом на клеевой основе, содержащим мол. ZnCl2 6,5; KCl 20; NH4Cl 10; SnCl2 5 (Физико-химические основы горячего свинцевания стали). Ухов В. Ф. Карамышев Е. П. Парамонов В. А. Ватолин Н. А. М. Наука, 1977, с. 75-86).

Режим контактной точечной сварки: давление сварки 0,15 МПа; плотность импульса тока сварки 169400 А/мм 2 ; время импульса тока сварки 0,18 с; давление выдержки 0,05 МПа и время выдержки 0,8 с.

Режимы сварки и результаты сравнительных испытаний предлагаемого способа и прототипа приведены в таблице. Проводили статические испытания сцепления слоев на отрыв (Биметаллические соединения. Чарухина К. Е. Голованенко С. А. Мастеров В. А. Казаков Н. Ф. М. Металлургия, 1972, с. 71-76). Испытания проводили на разрывной машине Р10. Разрушение соединения происходило по свинцу. Микроструктура полученного соединения показало локальное расплавление свинца в зоне, прилегающей к стальной поверхности, в зоне соединения наблюдается металлургическая связь стали со свинцом.

СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ СВИНЦА СО СТАЛЬЮ, при котором свариваемые поверхности свариваемых элементов подготавливают, элементы сжимают давлением сварки и пропускают импульс тока сварки, отличающийся тем, что на свариваемой поверхности элемента из свинца выполняют углубления, заполняют эти углубления флюсом или припоем типа ПОС, приготовленными на клеевой основе, свариваемые поверхности совмещают и один из электродов устанавливают над выступом в поверхности элемента из свинца, давление сварки выбирают в пределах 0,12 - 0,24 МПа, после подачи импульса тока сварки снижают давление сварки до давления выдержки, равного 0,03 - 0,12 МПа, и выдерживают в течение 0,20 - 1,00 с.

Читайте также: