Аргонодуговая и ручная дуговая сварка различия

Обновлено: 28.04.2024

Долгое время между мастерами-сварщиками и Интернет-пользователями возникают жаркие споры о том, что аргонная, аргонодуговая и газовая сварка имеют много различий и используются для различных целей. Кто-то считает один из приведенных выше способов сваривания лучше другого, а кто-то, наоборот, признает все способы. В этой статье мы рассмотрим основные отличия этих видов сваривания.

Сваривание аргоном чаще всего используется для соединения или починки деталей из алюминия, его сплавов и нержавеющей стали. Ограничениями аргонового сваривания является то, что ним сложно производить сваривание различных сплавов, а также ее сложно применять в труднодоступных местах.

Аргонодуговая сварка является сваркой неплавящимся сварочным электродом, которая производится в среде защитного газа аргона. Аргонное сваривание используется для скрепления цветных металлов, нержавеющей стали и низкоуглеродистых металлов.

Аргонно-дуговое сваривание является гибридом электрической сварки, потому что в ней, как и в электрической, используется электрическая дуга, которая появляется при подаче напряжения на тугоплавкий электрод из вольфрама. Технология проведения сварочных работ при аргонно-дуговой сварке очень похожа на технологию газовой сварки. Швы, которые получаются в результате сваривания аргонодуговой сваркой, отличаются от других швов высокой прочностью, чистотой, а также обеспечивают герметичность и долгую службы сваренному изделию.

Газовой сваркой можно производить сваривание во всех пространственных положениях. Ею наиболее трудно производить сваривание потолочных швов, потому что в таком случае сварщик должен поддерживать и распределять по всему шву раскаленный металл. Наиболее часто газовую сварку используют для стыковых соединений. Газовую сварку не рекомендуется использовать для выполнения соединений внахлестку, потому что они требуют интенсивного нагрева металла и сопровождаются повышенным короблением свариваемого изделия.

Пламя горелки направляется на свариваемый металл таким образом, чтобы кромки металла находились в восстановительной зоне или были погружены в ванну расплавленного металла. В месте, куда направляется конец ядра пламени, расплавленный металл раздувается в разные стороны, что образует углубление в сварочной ванне.

Скорость нагрева металлических частей при сваривании газовой сваркой можно свободно регулировать. Для этого нужно изменять угол наклона к поверхности металла. Увеличивая угол, Вы будете больше тепла передавать от пламени к металлу, что позволит ускорить процесс его подогрева. При сваривании толстого металла угол наклона мундштука увеличивается.

Сваривание газовой сваркой производится различными способами, но ясно одно: газовая сварка наиболее практична при сваривании черного металла. Аргонодуговая сварка применяется для сварки цветных металлов и нержавеющей стали при помощи неплавящихся вольфрамовых электродов.

Виды аргонной сварки

Сварка в аргоне является известной технологией, но мало где подробно говорится про виды аргонной сварки. При этом разделение напрямую связано со стоящими задачами. Сварить что-то для собственных нужд раз в год или запустить партию деталей – для каждого из этих процессов существует свой способ соединения.

Несмотря на то, что в целом технология для каждого из видов одна, имеется ряд нюансов, которые нужно учитывать. Чтобы вы могли подобрать оптимальный вид аргонной сварки, мы расскажем о технологии в целом и о нюансах сваривания определенных металлов.

Технология аргонной сварки

Технология аргонного сваривания металлов имеет много общего с электродуговой и газовой сваркой. Здесь тоже используется электродуга, а сам процесс осуществляется с применением газа. Кроме того, при сварке аргоном применяются такие же технологические операции создания прочных соединений, как и при электродуговом или газовом сваривании.

Для оплавления кромок свариваемых конструкций и присадочного материала, используемого для создания надежного сварного шва, применяется высокотемпературная электрическая дуга. Аргонная среда необходима для обеспечения защитных функций, о которых дальше мы расскажем более подробно.

Особенность формирования сварных соединений деталей и легированных сталей и сплавов цветных металлов заключается в том, что при расплавлении эти материалы активно взаимодействуют с кислородом и различными примесями, находящимися в воздухе, что приводит к их окислению.

В результате страдает качество соединительного шва. Соединение будет непрочным, так как в его структуре формируются поры из пузырьков воздуха. Особенно негативно окружающий воздух воздействует при сваривании деталей из алюминия. Кислород способствует горению этого металла.

Для защиты зоны сварного шва при соединении деталей из легированных сталей и цветных металлов используется специальная среда, которую формирует газ аргон. Высокая эффективность аргонной сварки обеспечивается характеристиками данного элемента.

Так как аргон намного тяжелее воздуха (на 38 %), то этот газ быстро вытесняет воздушные массы из зоны сваривания, обеспечивая защиту свариваемых поверхностей. Инертный газ не взаимодействует с расплавленными металлами и другими веществами, которые присутствуют вокруг сварочной дуги. Нужно учитывать, что при аргонном сваривании на обратной полярности происходит выталкивание электронов из атомов газа. Формирующийся поток электронов способствует преобразованию газовой среды в плазму, проводящую электрический ток.

Рекомендуем статьи по металлообработке

Для аргонной сварки могут применяться как плавящиеся, так и неплавкие электроды (к примеру, вольфрамовые стержни). Вольфрам выделяется характеристиками тугоплавкости, поэтому для выбора диаметра электродов из этого материала нужно брать информацию из специальных справочников с учетом характеристик свариваемых деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Потенциал ионизации инертных газов очень высокий, а электрод не касается соединяемых материалов, поэтому может возникнуть логичный вопрос о том, как же зажигается электрическая дуга для аргонной сварки? Для решения такой задачи применяют осциллятор, преобразующий ток из обычной электросети в высокочастотные импульсы. При этом напряжение достигает 2 000–6 000 В, частота тока 150–500 Гц. Благодаря высокочастотным импульсам электрическая дуга может формироваться без касания электрода со свариваемыми материалами.

Аргонная сварка бывает трех типов, которые отличаются технологическими особенностями процедуры.

Рассмотрим подробнее каждый из видов:

- Ручная сварка.

- Полуавтоматическая или механизированная сварка (в помощь сварщику приходит машина, которая подает проволоку, человек в этот момент держит горелку).

- Автоматическая сварка (полностью машинная работа, человек только контролирует процесс).

Особенности каждого вида сварки:

Несложная процедура, которой можно научиться даже самостоятельно. Работа может быть выполнена в домашних условиях, если у вас имеется оборудование высокого качества для проведения аргонодуговой сварки вручную.

Однако не стоит забывать о некоторых моментах при сварке аргона оборудованием в бытовых условиях:

- прочность шва снижается, он также утолщается при колебательных движениях;

- следите за скоростью дуги и ее траекторией;

- глубина, на которую металл проваривается, зависит от сварщика;

- чтобы провести аргонодуговую сварку неплавящимся электродом качественно и в бытовых условиях, необходимо равномерно подавать проволоку и правильно определить режим работы оборудования.

Мы рекомендуем проводить сварочные работы с использованием прибора с механической подачей проволоки. Так вы сможете выполнить работу с максимальным удобством.

Каким образом происходит полуавтоматическая аргонная сварка? В зону сваривания подается инертный газ. Кроме того, скорость подачи проволоки должна быть настроена под сварочную мощность тока.

Швы будут формироваться равномерно и качественно, если мощность и температура плавления имеют правильную настройку. Важно всегда учитывать этот момент.

Проводя аргоновую сварку, помните о нескольких моментах:

- Аргон не дает шву окислиться.

- Поскольку аргон – это инертный газ, никакие химические реакции с металлом ему не страшны.

- Если при работе происходит соприкосновение шва с воздухом, именно аргон защищает место сварки от окисления. Это важный момент, если сварщик имеет дело с цветными металлами.

- Аргоновая среда позволяет сделать шов более крепким.

Достоинства механизированной электродуговой аргоновой сварки:

- Шов выходит качественным и прочным.

- Дуга поджигается проще.

- Общая производительность значительно выше.

- Даже новичок сможет разобраться в инструкции к сварочному аппарату. Никаких сложных вычислений и технологий.

- Оборудование настраивается быстро.

- Шов после сварки виден сразу.

- Даже тонкие детали могут быть соединены.

- Аппарат не занимает много места.

- В процессе работы не требуется очищать сварочный шов или менять проволоку.

- дороговизна;

- низкий уровень мобильности оборудования.

- Автоматическая сварка.

Подобный вид сварки распространен на заводах, выпускающих большие металлические конструкции. Почему автоматическая сварка не распространена достаточно широко? Проводить работы по автоматическому свариванию дорого, а также технически сложно. Ручной способ гораздо проще, чем настройка специальных сварочных машин. Цель оправдывает средства лишь при больших объемах, характерных для специализированных предприятий.

Достоинства автоматической аргонодуговой сварки в следующем:

- Операции по свариванию деталей проходят быстрее, чем при других способах. Особенно важным будет такое преимущество при повторении одних и тех же операций.

- Аргоновая среда позволяет выполнить швы самого высокого качества.

- Металлы разного рода могут быть соединены лишь при использовании автоматической аргонной сварки.

- Поскольку всю работу проводит машина, человеческий фактор исключается.

- Не требуется большое количество людей для обслуживания сварочных машин.

Однако даже и у такого высокотехнологичного способа существуют свои минусы:

- При автоматической сварке на каждый отдельный вид детали нужно перестраивать всю систему, что требует времени. Также есть вероятность, что оборудование может не настраиваться на параметры, необходимые для работы. Ручная сварка технологически выглядит более гибкой.

- Оборудование для автоматической сварки дорогое, поэтому не каждое производство может позволить себе это.

- Ограниченный выбор настроек накладывает некоторые ограничения при работе.

- Если в аппарате произойдет технический сбой, то может быть забракована целая партия изделий.

Принцип работы автоматической сварки практически такой же, как и при ручной аргонодуговой. Расплавление кромок деталей происходит за счет электрической дуги. За счет инертного аргона обеспечивается защита зоны дуги от воздействия окружающей среды. Но при автоматической сварке вместо человека весь процесс выполняют машины. От сварщика требуется лишь задать необходимые параметры, а устройство точно выполнит всю работу.

Если необходимо соединять детали одной формы по очереди, то при автоматической сварке такой процесс может идти беспрерывно. Главным условием является постоянная подача расходного материала.

Чтобы правильно настроить оборудование, нужно учитывать несколько параметров: в процессе работы важно не пропалить деталь и проварить материал на необходимую глубину. Не забудьте учесть положение деталей в пространстве. Главной задачей сварщика является подготовка металлов, проверка частей на повреждения до начала работы. Далее выбирается нужный режим и контролируется весь процесс сварки.

Помните! Каждая модель автоматического сварочного оборудования потребует от специалиста специальной подготовки.

Нюансы сварки разных металлов аргоном

Существует несколько обязательных правил при сварке любого материала. Расстояние между поверхностью и электродом должно быть в пределах от 2 до 5 мм. При этом угол держания горелки должен составлять 45°. Левой рукой подают проволоку, а правой удерживают горелку. Помните, если конец иглы соприкоснется с присадкой, высока вероятность, что дуга ухудшится, электрод испачкается, а также может произойти ионизация вольфрама в сварочную ванну. Поэтому подавайте присадку навстречу горелке. В итоге сварочный шов будет позади вас, а газ из-под сварочного аппарата будет выходить на необработанную сторону соединения.

Если вы начинающий сварщик, обратите внимание на несколько нюансов при работе с определенными металлами.

При работе с этим металлом не забудьте про тугоплавкий оксид. Для удаления его с верхней части используется ток с обратной полярностью. Таким образом, электроды не будут перегреваться, а поверхность деталей при этом будет нормально прогрета. Использование переменного тока помогает заготовке расплавиться, но не настолько, чтобы прожечь ее. Если вы имеете дело с алюминием, швы будут сделаны крепче с использованием функции пульса либо двойного пульса.

Аргонодуговая сварка

Начнем со странностей: термин «аргонодуговая сварка» не совсем правильный по сути, так как аргон – инертный газ, а значит, прямого воздействия на соединение металлических изделий не оказывает. Его функция – защита от начала деструктивных процессов в обрабатываемых материалах. Отсюда название – сварка в инертной среде. Но при этом при помощи данного метода можно работать с множеством различных видов металла, и здесь не нужны суперпрофессиональные способности. Ключевая особенность данной процедуры – простота.

Далее расскажем о принципе работы аргонодуговой сварки, перечислим ее виды и необходимое оборудование. А в конце статьи опишем тонкости применения этой технологии на практике. Читайте внимательно, будет познавательно!

Оснастка и конструкция слесарно-сварочного стола

Нюансы названия аргонодуговой сварки (TIG) по ГОСТу

Для начала вкратце рассмотрим, что это такое – аргонодуговая сварка? Это универсальная сварка, также ее называют TIG-сваркой. При помощи нее можно варить любой тип металлов. Для выполнения такой работы сварщик должен уметь правильно подобрать присадку, иметь заправленный аргоном баллон и, конечно же, мастерство. Главный принцип аргонодуговой сварки – сваривание металлов и их сплавов в среде инертного газа неплавящимся электродом.

Рассмотрим факты, касающиеся названия сварки.

Обозначения латинскими буквами.

Занимательным фактом является наименование этого вида сварки. Оно, вероятнее всего, будет отличаться в зависимости от страны, и незнание правильной маркировки может запутать разнообразием аббревиатур. Для примера возьмем англоязычные страны, в которых аргонодуговая сварка обозначается как TIG и расшифровывается Tungsten Inert Gas, или ручная дуговая сварка неплавящимся (вольфрамовым (на шведском вольфрам – «tungsten»)) электродом в среде инертного защитного газа. Такая маркировка чаще всего используется в Европе и Средней Азии.

Однако в Германии из-за особенностей немецкого языка аббревиатура пишется как WIG, оно же Wolfram Inert Gas.

В Северной Америке, в частности, в США, обозначение выглядит как GTAW и расшифровывается Gas Tungsten Arc Welding, что в переводе означает «сварка вольфрамовым электродом в среде защитного газа».

В России аргонодуговая сварка также имеет свое обозначение.

В соответствии с ГОСТ 14776-79, такой метод соединения металлов обозначается как ИН или ИНп. Аббревиатура ИН означает, что это действие производится в среде инертного газа при помощи неплавящегося электрода. В случае применения при такой сварке присадочных металлов к ИН дописывается маленькая буква «п».

Как же правильно писать: «аргонно-дуговая» или «аргонодуговая» сварка?

В соответствии с ГОСТ 2601-84, правильным написанием является – аргонодуговая сварка.

Принцип работы аргонодуговой сварки

Раньше для проведения сварочных работ необходимо было иметь профильное образование. В настоящее время существующие технологии упростили этот процесс до такой степени, что при наличии хорошего специализированного оборудования можно получить отличный результат, работая дома. Так, из-за простого и понятного принципа работы аргонодуговую сварку может производить даже рабочий, не имеющий высокой квалификации.

Главной особенностью аргонодуговой сварки, в отличие от обычной электродной, является использование аргона, который создает защитное облако при работе. Несмотря на это, температура в столбе дуги достигает +2 000 °C. Благодаря такой степени нагрева становится возможным применение вольфрамовой неплавящейся проволоки как основного расходного материала.

Существует несколько особенностей технологического процесса. Основные из них:

- Электроды для аргонодуговой сварки требуется держать на минимально возможном расстоянии от рабочей поверхности. Это обеспечивает необходимую температуру сварочной ванны, достаточную толщину шва и глубину провара. Из этого следует, что отдаление электрода от металла ухудшает качество сварного соединения.

- Движение электрода для аргонодуговой сварки выполняется строго вдоль шва. Красивое соединение металла гарантировано, если специалист выполняет плавные движения без больших колебаний. Для создания требуемого провара необходима частая практика мастера.

- Смысл технологического процесса сварки с использованием аргона в том, что при создании сварного соединения на него не влияет кислород и азот, которые выделяются в процессе сгорания металла. Для этого требуется постоянный контроль нахождения электрода и присадочного материала в защитном облаке специального газа.

- Требуется соблюдать постоянную скорость подачи проволоки. Важно следить за отсутствием рывков, способствующих разбрызгиванию металла. Для корректной работы установки аргонодуговой сварки сварщик должен выполнять определенные действия: правильно выбрать угол для подачи присадочной проволоки перед горелкой, обязательно сохранять направление нанесения шва и точно настроить скорость подачи газа.

- Скорость, с которой накладывают сварной шов, должна быть медленной. Также следует учитывать возможные металлургические процессы, характерные для такой технологии обработки. Например, газ необходимо начинать подавать на поверхность на 10–15 секунд раньше, а завершать только через 7–10 секунд после окончания наложения шва. Для расчета расхода аргона используют специальные таблицы и нормы, прописанные в ГОСТ 14771 76.

Большинство тонкостей, связанных с производством этой работы, сварщик познает во время работы. Небольшую часть информации можно почерпнуть из специальных справочников и учебников по работе в среде инертных защитных газов. Компании, производящие оборудование, тоже пытаются завлечь возможного клиента, комплектуя оборудование различной необходимой информацией и расчетами разных режимов работы сварки, данных в инструкции по эксплуатации.

Основной принцип работы сварки с применением аргона состоит в правильном сочетании подачи присадочной проволоки, реакции вольфрамового электрода, скорости поступления инертного газа и темпа изготовления сварочного шва. Чем опытнее специалист, тем легче ему выставлять правильные настройки всех этих параметров.

Достоинства и недостатки аргонодуговой сварки

Аргонодуговая сварка имеет следующие преимущества:

- Малое нагревание поверхности металла. При сварке алюминия, стали, титана, чугуна или других цветных металлов высокая температура противопоказана. Применение аргонодуговой сварки гарантирует качество выполнения сварочных работ на должном уровне.

- Довольно большая скорость исполнения работы.

- Аккуратный и прочный шов.

- Возможность выполнять необходимые работы в домашних условиях без специального образования. Исходя из статистики, большая часть людей, которые покупают аппараты для аргонодуговой сварки для домашнего использования, не профильные специалисты.

Несмотря на все плюсы, у сварки с применением аргона есть и недостатки. К ним можно отнести:

- Огромное число вспомогательных применяемых приборов.

- Человеку, который только учится выполнять аргонодуговую сварку, довольно сложно выбрать правильный режим работы, так как при работе с некоторыми металлами применяется импульсная сварка или точечный метод нанесения шва с перерывами.

- Отсутствие возможности полностью защитить шов при наличии сквозняка или сильного ветра.

Виды аргонодуговой сварки

Рассмотрим современные типы аргонодуговой сварки:

- Ручной. При такой работе мастеру необходимо использовать обе руки, держа в одной из них горелку, а во второй присадочный пруток.

- Полуавтомат. Во время работы с таким оборудованием мастер лишь ведет горелку, а пруток подается автоматически.

- Автомат. Как правило, используется только на заводах. Движение горелки и подача прутка происходят автоматически. Контроль чаще всего осуществляет оператор, но существуют линии, где ряд работ выполняется посредством оборудования с числовым программным управлением.

Аппараты аргонодуговой сварки

Большое количество людей пребывают в состоянии замешательства, сталкиваясь с огромным количеством материалов и инструментов при самостоятельной попытке разобраться, как правильно использовать аргонодуговую сварку. Однако это быстро проходит, так как современные многофункциональные сварочные станции предлагают широкий спектр возможностей.

Существует три вида установок, используемых в бытовых или промышленных условиях:

- Специализированные. Оборудование такого типа используется для выполнения цикличных операций. Чаще всего это автоматические установки на конвейерных линиях промышленных предприятий.

- Специальные. Их также используют на заводах, судостроительных верфях, мастерских по ремонту, где производят обработку изделий одного размера.

- Универсальные. Такая установка необходима как для работы в домашних условиях, так и на любом предприятии. Она считается самой простой и знакомой всем ручной аргонодуговой сваркой, применение которой возможно и в первых двух случаях.

Для качественного выполнения сварочных работ необходимо иметь полный комплект оборудования. В него входят:

- инвертор или трансформатор, являющиеся источником тока для аргонодуговой или полуавтоматической сварки;

- стальной баллон вместе с газовым редуктором для аргона или гелия;

- газовая горелка, осуществляющая подачу инертного газа от баллона;

- осциллятор для бесконтактного розжига;

- электроды из вольфрама или графита, диаметр которых подбирается в зависимости от толщины свариваемых деталей;

- пруток присадочный – требуется при сваривании толстостенных металлических изделий, изготавливается из того же металла, что и заготовка, размер выбирается в соответствии с толщиной свариваемого металла;

- сварочная маска с особым стеклом, защищающая лицо и глаза, и краги (перчатки) сварщика для защиты рук от ожогов.

3 мифа об аргонодуговой сварке

Существует ряд заблуждений и мифов, связанных с проведением сварочных работ с использованием аргона. Необходимо помнить, что такой вид деятельности опасен и вреден. К тому же данный процесс усугубляется тем, что работа выполняется в среде защитных газов. Из-за этого был разработан ряд обязательных мер и условий для обеспечения безопасности мастера. При игнорировании этих правил могут возникнуть опасные для жизни и здоровья сварщика ситуации, на основе которых и циркулируют мифы о вредности и сложности аргонодуговой сварки.

Рекомендуем статьи

Рассмотрим три мифа об аргонодуговой сварке:

Аргонодуговая сварка пагубно влияет на работника.

Для опровержения такого заявления обратимся к химии. Аргон является химически инертным газом и занимает третье место по объему в атмосфере планеты вслед за азотом и кислородом. Не имеет какого-либо запаха, вкуса или цвета, не является токсичным и взрывоопасным.

Аргон почти в 1,4 раза тяжелее воздуха, а потому вытесняет кислород. Во время работы с этим газом требуется соблюдать меры безопасности во избежание потери сознания и появления головокружения при попадании в дыхательные пути человека:

– Производить работы надо в проветриваемых помещениях с установленной вытяжкой в полу или на высоте 20–30 см от пола. При таких условиях аргон будет опускаться и выводиться из рабочего помещения.

– Во время производства вертикальных или потолочных швов с применением аргона требуется пользоваться средствами индивидуальной защиты, к примеру, шланговым противогазом.

– Обязательно нужно следить за уровнем кислорода во время работы с применением аргона. Для контроля этого параметра существуют ручные и автоматические измерительные приборы, которые должны показывать минимум 20 % наличия О2 в помещении.

Аргонодуговая сварка способствует ухудшению мужского здоровья.

Такое утверждение встречается среди студентов-сварщиков и пользователей без профильного образования. Его появление связано с незнанием того, как происходит процесс аргонодуговой сварки с использованием инертного газа. В основе мифа – применение слабого радиоактивного металла – оксида тория, который необходим для заточки вольфрамовых электродов, но при этом его содержание не превышает допустимого количества. В связи с этим, такое утверждение является ошибочным.

При заточке неплавящегося электрода необходимо находиться в респираторе, пользоваться вытяжкой и держать не больше трех килограммов ториево-вольфрамовых электродов. Если следовать этим правилам, все будет в порядке.

Несмотря на мелкие размеры вольфрамовой пыли и прочих частиц, которые раздражают дыхательные пути, они не могут нанести серьезный ущерб здоровью. Также необходимо помнить, что миф этот появился в начале XX века, когда такая технология только зарождалась. В наше время при производстве вольфрамовых электродов для аргонодуговых сварок используются безопасные и эффективные соединения.

Аргонодуговая сварка «капризна» в работе.

Большая часть современных аргонодуговых сварочных аппаратов оснащена немалым количеством надстроек и регуляторов по сравнению с оборудованием для ручной дуговой сварки.

Для работы с TIG-аппаратом необходимо специализироваться на данном виде оборудования или иметь высший сварочный разряд. Мастер сумеет выполнить хорошее сварочное соединение, применив при этом весь спектр возможностей.

При производстве сварочных работ каждому специалисту необходимо:

– выставить оптимальные настройки сварочного аппарата и тока;

– подобрать правильный диаметр вольфрамового неплавящегося электрода, исходя из мощности тока и толщины свариваемого металла;

– выяснить вид обрабатываемого металлического изделия и подобрать к нему присадочные прутки;

– подобрать необходимый инертный газ (чистый аргон или его смесь, а также гелий).

Выполняя все необходимые этапы, мастер сделает сварочный шов на любом типе металлических изделий. Аргонодуговая сварка является универсальной, но применяется довольно редко из-за большой материалоемкости.

Тонкости применения аргонодуговой сварки

При работе с аргонодуговой сваркой необходимо соблюдение определенных нюансов:

- Газ необходимо начинать подавать на поверхность на 10–15 секунд раньше, создавая защитное облако аргона, и завершать только через 7–10 секунд после окончания работы. Это защищает шов от растрескивания и обеспечивает его прочность.

- Следуя технической документации, правильно выставить скорость подачи проволоки, а также нужное напряжение и прочие требуемые параметры.

- При завершении шва требуется необходимо постепенно снижать напряжение дуги при помощи реостата.

В заключение отметим, что возможности аргонодуговой сварки практически безграничны, способ укладки шва очень простой и предоставляет возможность проведения работ даже неквалифицированным специалистам. Этим и обусловлено такое широкое распространение ее применения.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как выбрать способ сваривания металла

, полуавтоматическую, аргонодуговую и контактную. Расскажем, на какие особенности каждой из них нужно ориентироваться, выбирая сферу применения.

Особенности электродуговой сварки

Ручная электродуговая сварка (РДС) по-другому обозначается ММА. Это один из самых простых способов соединения металлов, поэтому он часто используется в бытовых целях. Ручная сварка выполняется на постоянном или переменном токе. С использованием прямой полярности – к положительному полюсу подключают деталь, а к отрицательному – держатель электрода – или обратной полярности, когда деталь подключают к отрицательному полюсу, а электрод – к положительному. Для ее реализации важен правильный выбор источника питания и плавящихся электродов.

Источники питания для электродуговой сварки

Источник питания необходим для изменения параметров сетевого напряжения и силы тока. По этой характеристике сварочные аппараты делятся на два вида:

- Трансформаторные – преобразуют стандартные параметры электрического тока (понижают напряжение и повышают силу тока) с помощью трансформатора. В таких аппаратах сила сварочного тока регулируется механически. Она зависит от количества витков во вторичной обмотке трансформатора. Эти аппараты надежные, но большие, тяжелые и потребляют много электроэнергии. С их помощью сложно обеспечить хорошее качество швов.

- Инверторные сварочные аппараты – электронные устройства, в которых используются управляющие блоки на основе микропроцессоров. Они компактные, легкие. Позволяют использовать любой тип электродов, обеспечивают низкое разбрызгивание металла и отличаются широким диапазоном регулирования сварочного тока. Но инверторные аппараты чувствительны к влаге и строительной пыли.

Электроды для электродуговой сварки

При электродуговой сварке используют плавящиеся электроды, состоящие из металлического сердечника и специального покрытия (обмазки). Сердечник необходим для легирования металла шва и его формирования. Покрытие нужно, чтобы поддерживать горение дуги, создавая защитное газовое облако. В зависимости от состава покрытие может быть рутиловым, целлюлозным, основным, кислым или смешанным.

Более подробная информация об электродах представлена на видео ниже:

Преимущества и недостатки электродуговой сварки

- можно использовать в труднодоступных местах ;

- мобильное оборудование;

- простота технологического процесса.

- невысокая производительность;

- прямая зависимость качества швов от квалификации сварщика.

Применение электродуговой сварки

Ручная дуговая сварка подходит для работы с углеродистыми, легированными, высоколегированными, нержавеющими и жаростойкими сталями, а также чугуном. Для каждого из этих материалов нужно использовать разные типы электродов, отличающиеся химическим составом сердечника.

Как выполняется электродуговая сварка, можно увидеть на видео ниже:

Особенности полуавтоматической сварки

Полуавтоматическая сварка обозначается MIG/MAG. MIG – аббревиатура, образованная от Metal Inert Gas – сварка, которая выполняется в среде инертного газа: гелия, аргона или его смеси с углекислым газом. MAG – сокращенная аббревиатура Metal Active Gas, с применением активного газа, чаще всего – углекислого. Основное отличие полуавтоматической сварки – механизация процесса подачи плавящегося электрода.

Источники питания для полуавтоматической сварки

Используют трансформаторные и инверторные источники питания. У них такие же плюсы и минусы, как у аппаратов для электродуговой сварки.

Электроды для полуавтоматической сварки

Для полуавтоматической сварки используют плавящиеся электроды в виде проволоки, уложенной в катушки или кассеты. Она может быть с медным покрытием или без него. Покрытие обеспечивает равномерную подачу проволоки и снижает ее контактное сопротивление, а это приводит к стабильному горению дуги и малому разбрызгиванию электродного металла.

Еще одно преимущество таких электродов – минимальное количество вредных для сварочного шва примесей. Дело в том, что неомедненная проволока покрывается технической смазкой, содержащей жирные кислоты, щелочь и воду. Они становятся поставщиками водорода в металл шва и вызывают его пористость.

Комплект оборудования для полуавтоматической сварки

Преимущества и недостатки полуавтоматической сварки

- малая зона термического влияния, позволяющая без прожогов варить металл толщиной до 0,5 мм;

- высокая производительность;

- возможность варить элементы разной толщины;

- высокое качество швов;

- возможность проведения работ в любом пространственном положении;

- отсутствие шлаковой корки и необходимости механической доработки швов.

- сварочные работы проводятся только в закрытых помещениях, поскольку на отрытом воздухе газовая защита сдувается;

- обязательное наличие качественной вентиляции для удаления углекислого газа.

Применение полуавтоматической сварки

Сфера применения полуавтоматической сварки такая же, как и электродуговой.

Особенности аргонодуговой сварки

Аргонодуговая сварка обозначается аббревиатурой TIG. Это сокращение от Tungstren Inert Gas. Она выполняется в среде защитного газа – аргона. Он на 35 % тяжелее воздуха и легко вытесняет его из зоны сварки. При этом аргон не вступает в реакции с другими веществами, содержащимися в воздухе или металлах. В результате количество дефектов в швах минимально. Аргон можно заменить гелием или смесью аргона с кислородом.

При аргонодуговой сварке электрод не касается поверхности металла. Для зажигания дуги используется осциллятор. Он подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют воздух в небольшом промежутке между электродом и поверхностью металла, и дуга зажигается при подаче тока на электрод.

Источники питания для аргонодуговой сварки

Для аргонодуговой сварки используют и трансформаторные, и инверторные источники питания. По типу питающей сети они делятся на однои трехфазные. По поддерживаемым режимам работы аппараты TIG бывают двух видов:

- DC – работают только на постоянном токе;

- AC/DC – на постоянном и переменном.

Электроды для аргонодуговой сварки

Аргонодуговую сварку выполняют неплавящимися вольфрамовыми электродами. Швы образуются за счет расплавления кромок соединяемых элементов. Для сварки толстостенных деталей дополнительно используют присадочную проволоку. Для работы на постоянном и переменном токе используют разные вольфрамовые электроды. Они выпускаются в чистом виде или легированные специальными добавками для разных условий работы.

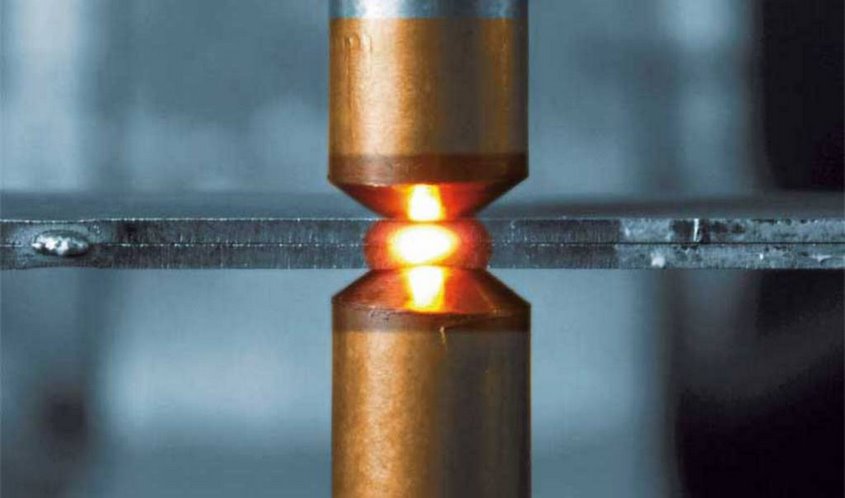

На фото – схема выполнения аргонодуговой сварки

Преимущества и недостатки аргонодуговой сварки

- отсутствие шлаковой корки и необходимости ручной доработки швов;

- минимальное количество дефектов в сварных швах;

- отсутствие разбрызгивания металла;

- возможность соединения разнородных металлов.

- невысокая производительность;

- сложная настройка оборудования и высокая квалификации сварщиков.

Применение аргонодуговой сварки

Оптимальна для тонкостенных изделий и трудносвариваемых металлов. Она подходит для работы с любыми сталями, включая оцинкованные и нержавеющие. С ее помощью можно варить медь, чугун, титан и другие цветные металлы. Для соединения алюминиевых элементов аргонодуговая сварка самый подходящий вариант.

Особенности контактной сварки

Контактная сварка отличается ото всех остальных видов соединения металлов. При ее использовании соединяемые поверхности нагреваются в результате прохождения через место контакта электрического тока, а затем прижимаются друг к другу. Основные особенности контактной сварки – высокие значения сжимающего усилия (до сотен кг) и сварочного тока (до 1 000 А), а также малое время всего процесса – не более нескольких секунд.

Так формируется сварочный шов при контактной сварке

Типы машин контактной сварки

По форме импульса и роду сварочного тока машины контактной сварки делятся на четыре типа:

- Аппараты переменного тока. Их основные узлы – трансформатор и тиристорный модуль. Трансформатор необходим для изменения стандартных параметров электрического тока, а тиристорный модуль – для подключения первичной обмотки трансформатора к питающему напряжению на время, достаточное для формирования сварочного импульса.

- Аппараты постоянного тока. Выпрямителями тока здесь являются силовые полупроводниковые вентили. Такие машины оптимальны для работы с алюминием и его сплавами.

- Аппараты конденсаторного типа. Их особенность в медленном накоплении электроэнергии в конденсаторе и последующем образовании мощного токового импульса. Сварка выполняется за очень короткое время. Оптимальна для работы с металлами с высокой теплои электропроводностью: серебром, медью или алюминиевыми сплавами.

- Низкочастотные аппараты. В них трехфазный ток промышленной частоты преобразуется в импульсы тока низкой частоты с помощью силовых выпрямителей. Используются для сварки легких сплавов на основе алюминия, магния и титана.

Электроды для контактной сварки

При контактной сварке электроды подводят ток, передают сжимающее усилие и отводят тепло. Они могут быть прямыми или фигурными, с плоской или сферической поверхностью. Последние отличаются большей стойкостью и меньшей чувствительностью к перекосам при установке, поэтому используются чаще. Электроды изготавливаются из медных сплавов, обладающих высокой тепло-, электрои жаропрочностью.

Преимущества и недостатки контактной сварки

- высокая степень автоматизации и производительность;

- стабильное качество сварных швов;

- не нужно использовать защитный газ или присадочную проволоку;

- низкий уровень химической неоднородности швов.

- узкая специализация;

- жесткие допуски на толщину стенок стыкуемых деталей.

Применение контактной сварки

По форме сварных соединений контактная сварка делится на следующие виды:

- Точечную. Используется для соединения тонких деталей толщиной от 0,02 мкм до 20 мм. Применяется при изготовлении электронных приборов, в судо-, самолетои автомобилестроении.

- Шовную. Используются электроды в форме роликов. Такой способ применяется для сварки листов толщиной от 0,2 до 3 мм. Он востребован при изготовлении различных емкостей.

- Стыковую. Детали соединяются сразу по всей плоскости соприкосновения. Такой способ удобен для изготовления трубопроводов, сверл или арматуры.

Контактная сварка подходит для работы с любыми металлами, включая разнотолщинные и разноименные.

Пример выполнения контактной сварки можно увидеть на видео ниже:

Заключение

Выбирая вид сварки, обязательно учитывают:

- толщину металла свариваемых деталей;

- серийность продукции;

- химический состав основного металла.

При этом электродуговая сварка удобна при работе в труднодоступных местах и наложении коротких швов, расположенных на большом расстоянии друг от друга. Она оптимальна для установки прихваток.

Полуавтоматическая сварка больше подходит для швов сложной конфигурации и средней длины, расположенных в различных пространственных положениях. Она обеспечивает высокое качество швов, поэтому применяется для сборки ответственных конструкций.

Аргонодуговая сварка подходит для работы с любыми металлами. Ее используют для соединения тонкостенных изделий и разнородных металлов, но особенно подходит она для сварки алюминия и его сплавов.

Контактная сварка считается самой производительной для работы с тонкостенными деталями. Часто является единственным вариантом соединения валов, стержней или прутов.

Читайте также: