Автоматическая дуговая сварка под флюсом лекция

Обновлено: 18.05.2024

Технология конструкционных материалов. Автоматическая дуговая сварка под слоем флюса: Методические указания по выполнению лабораторной работы № 5 для студентов очной и заочной формы обучения всех направлений подготовки - 4-е изд., перераб. и доп. - Брянск: БГТУ, 2017. -13 с.

канд. техн. наук, доц.

Рекомендовано кафедрой «Триботехническое материаловедение и технологии материалов» БГТУ (протокол № 2 от 28.04.17г.)

Печатается по изданию: Автоматическая дуговая сварка под слоем флюса: Методические указания по выполнению лабораторной работы № 6 для студентов 1-го курса дневной и 2-го курса вечерней форм обучения всех специальностей. - 3-е изд., перераб. и доп. - Брянск: БГТУ, 2003.

Методические указания публикуются в авторской редакции.

ВВЕДЕНИЕ.

Методическое указание основано на разработке доцента кафедры «Технология металлов и металловедение» кандидата технических наук Шатова А.Я. к лабораторной работе № 6 «Автоматическая дуговая сварка под слоем флюса».

Лабораторная работа является практической частью раздела «Сварка» дисциплин «Материаловедение и технология конструкционных материалов» и «Технология конструкционных материалов».

Продолжительность работы – 2 часа.

ЦЕЛИ И ЗАДАЧИ РАБОТЫ

Настоящая работа ставит своей целью закрепить знание студентами лекционного материала по разделу "Автоматическая дуговая сварка под слоем флюса" и позволяет решить следующие задачи:

- изучить физическую сущность сварки под слоем флюса;

- знать устройство сварочного автомата ТС-17М, предназначенного для сварки этим способом;

- ознакомиться с техникой автоматической сварки под флюсом;

- получить элементарные навыки в подготовке автомата к работе и осуществлении сварки.

АВТОМАТИЧЕСКАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА, СУЩНОСТЬ ПРОЦЕССА

Сварка–технологический процесс получения неразъемныхмонолитных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

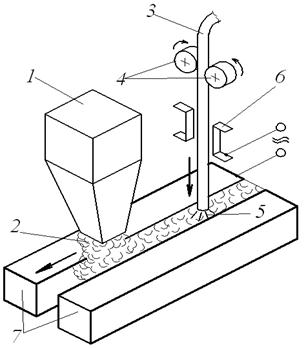

Схема процесса автоматической электродуговой сварки под слоем флюса показана на рис. 1.

Сварка выполняется сварочной электродной проволокой под слоем флюса. Процессы зажигания дуги, подачи в зону сварки проволоки и флюса, поддержание заданного режима сварки, перемещения аппарата или изделия в соответствующем направлении, заварка кратера при окончании процесса – механизированы.

1 – металлическая электродная проволока;

2 – подающий механизм;

4 – бункер для флюса;

5 – капли жидкого металла;

6 – электрическая дуга;

7 – газовый пузырь;

9 – сварочная ванна;

10 – шлаковая корка;

11 – сварочный шов;

12 – свариваемое изделие.

Рис. 1. Схема процесса автоматической дуговой сварки подслоем флюса.

Плавление присадочного материала, электродной металлической проволоки 1, подаваемой в зону сварки механизмом подачи 2, и флюса 3, поступающего в зону сварки из бункера 4, а также кромок свариваемого изделия 12 осуществляется за счет тепла выделяющегося в результате горения электрической дуги 6 между электродной проволокой и свариваемым изделием. Проволока расплавляется и каплями 5 переносится в сварочную ванну 9, при этом, в результате диссоциации компонентов флюса под жидким шлаком 8 образуется газовый пузырь 7. Газы защищают зону дуги, а шлак – жидкую ванну и остывающий металл от взаимодействия с газами атмосферы. По мере движения дуги вдоль соединения сварочная ванна кристаллизуется, образуя, сварной шов 11, а жидкий шлак – шлаковую корку 10. Неиспользованный флюс собирается флюсоотсосом и подается в бункер сварочного автомата, шлаковая корка сбивается с поверхности шва и идет в отход.

Флюсы (от нем. Flup – поток) [fluxes] – материалы, применяемые в металлургических процессах для образования и регулирования состава шлака в соответствии с требованиями к его физическим и химическим свойствам.

Сварочные флюсы можно разделить на отдельные группы по способу изготовления, химическому составу, по основности, химической активности, назначению, строению и размеру зерен и т. д.

Составы широко применяемых флюсов для сварки низкоуглеродистых сталей обыкновенного качества ГОСТ 380-94 сварочными проволоками Св-08, Св-08А приведены в табл.1.

Флюсы, используемые при автоматической дуговой электросварке

| Марка флюса | Химический состав, % по массе | ||||||

| SiO2 | MnO | CaF2 | CuO | S не более | P не более | Примеси | |

| АН-348 | 42,5-45,5 | 31,5-35|5 | 6,0-7,5 | 6,5-9,5 | 0,15 | 0,15 | FeO, Na2O, K2O, TiO2, MgO, Al2O3 |

| ОСН-45 | 43,0- 45,0 | 38,0- 43,0 | 6,0-8,0 | 5,0 | 0,15 | 0,15 | То же |

| АН-60 | 44,0-46,0 | 35,0-38,0 | 6,0-7,5 | 8,0-12,0 | 0,15 | 0,15 | То же |

Помимо химических свойств, флюсы должны иметь определенные физические свойства. К физическим свойствам флюсов предъявляется ряд требований:

- температура плавления флюсов должна быть ниже температуры плавления основного металла;

- шлаки должны иметь невысокую плотность и не растворяться в одном металле, что обеспечивает их хорошее расслоение и всплывание на поверхность сварочной ванночки;

- шлаки должны иметь невысокую вязкость, что улучшает их металлургические свойства и формирование шва;

- шлаки не должны вступать в химическую реакцию с металлом на поверхности раздела фаз и иметь большое различие в коэффициентах усадки с металлом, что обеспечивает их отделение от шва после затвердевания.

При автоматической сварке флюс выполняет следующие функции:

- защищает расплавлений металл шва от насыщения кислородом и азотом воздуха;

- раскисляет и легирует металл шва;

- стабилизирует горение дуги;

- исключает потери электродного металла на угар и разбрызгивание;

- уменьшает потери тепла в окружающую среду;

- снижает скорость охлаждения, что способствует более полному выделению из него газов и шлака.

Автоматическая дуговая сварка под флюсом имеет ряд преимуществ перед ручной сваркой.

1. Высокое качество сварки обеспечивается надежной защитой металла, стабильными размерами и формой сечения шва, отсутствием перерывов в процессе сварки, вызываемых сменой электродов при ручной сварке.

2. Высокая производительность процесса (в 10-20 раз выше, чем при ручной сварке) объясняется возможностью, использовать высокие плотности тока (200 А/мм вместо 10-20 А/мм при ручной сварке). Такая возможность появляется за счет токоподвода в непосредственной близости от дуги. Нагрев конца электрода проходящим током способствует повышению коэффициента наплавки. Высокие плотности тока позволяют проплавить металл значительной толщины без разделки кромок - это и определяет высокую производительность процесса.

3. Экономия материала достигается за счет уменьшения потерь металла на разбрызгивание (1-2 % вместо 10 % при ручной сварке), из-за отсутствия огарков электродов.

4. Лучше условия труда. Дуга закрыта, поэтому нет её излучения, значительно меньше выделение газов.

Автоматическую дуговую сварку под флюсом применяют для сварки в нижнем положении металла толщиной 2-100 мм. Сваривают стали различного состава, медь, титан, алюминий и сплавы на их основе. Эта сварка целесообразна для сваривания длинных теоретически прямолинейных швов, например, балки, полотнища обшивок судов и нефтехранилищ, а также кольцевых швов цилиндрических емкостей, цистерн.

Оборудование для сварки под слоем флюса в зависимости от характера выполняемых работ может использоваться как на стационарном сварочном участке, так и на монтаже в полевых условиях. Для питания сварочной дуги применяют источники постоянного или переменного тока. Параметры режима сварки регулируются с помощью блока управления. Сварочные головки базируются на: самоходных платформах (сварочные тракторы, рис. 2), на консольных или портальных установках, роботах-манипуляторах.

Автоматическая сварка под флюсом.

Сварка – технологический процесс получения неразъемного соединения, возникающего за счет установления межатомных сил связи между соединяемыми заготовками при их нагревании или пластической деформации.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

Указанные условия реализуются различными способами сварки путем энергетического воздействия на материал в зоне сварки. Энергия вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. В результате поверхностные атомы металлов и кристаллических неметаллических материалов образуют общие для соединяемых заготовок кристаллические решетки.

В зависимости от формы используемой энергии все виды сварки разделяются на 3 класса:

1. К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электроннолучевая, лазерная, газовая и др.).

2. К термомехаиическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

3. К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несвариваюшихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов. При сварке разнородных материалов в зависимости от различия их физико-химических свойств в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интер металл и дное соединение с решеткой, резко отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся. Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления: Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Автоматическая сварка под флюсом

Идея этого способа сварки появилась не на

пустом месте.

Еще Н.Г. Славянов применял для защиты

расплавленного металла от воздействия

воздуха битое стекло.

В 1927 г. известный изобретатель Д.С.

Дульчевский, работавший в Одесских

железнодорожных мастерских,

разработал свой первый автомат для

сварки под флюсом.

3. Из истории сварки под флюсом

В 1939–1940 гг. коллективом Института

электросварки под руководством и при

непосредственном участии Е.О. Патона на

основе идей, выдвинутых еще Н.Г. Славяновым,

был разработан отечественный способ

механизированной сварки, получивший тогда

название «скоростная автоматическая

сварка голым электродом под слоем

флюса».

Впервые этот способ соединения металлов был

продемонстрирован в лаборатории Института

электросварки в июле 1940 г. Был сварен

стыковой шов металла толщиной 13 мм за

один проход с неслыханной для того времени

скоростью 32 м/ч, что во много раз

превышало скорость ручной сварки.

4. Сущность процесса

Сварочная дуга горит между изделием и торцом сварочной

проволоки. По мере расплавления проволока

автоматически подается в зону сварки. Дуга закрыта

слоем флюса.

Сварочная проволока перемещается в направлении сварки с

помощью специального механизма (автоматическая

сварка) или вручную (полуавтоматическая сварка) .

Под влиянием тепла дуги основной металл и флюс плавятся,

причем флюс образует вокруг зоны сварки эластичную

пленку, изолирующую эту зону от доступа воздуха.

Капли расплавляемого дугой металла сварочной проволоки

переносятся через дуговой промежуток в сварочную ванну,

где смешиваются с расплавленным основным металлом.

По мере перемещения дуги вперед металл сварочной

ванны начинает охлаждаться, так как поступление тепла к

нему уменьшается. Затем он затвердевает, образуя шов.

Расплавляясь, флюс превращается в жидкий шлак, который

покрывает поверхность металла и остается жидким еще

некоторое время после того, как металл уже затвердел.

Затем шлак затвердевает, образуя на поверхности шва

шлаковую корку.

6. 1. Высокая производительность 2. Высокое качество сварки 3. Надежная защита сварочной ванны 4. Улучшаются условия работы

Достоинства сварки под

флюсом

1. ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

2. ВЫСОКОЕ КАЧЕСТВО СВАРКИ

3. НАДЕЖНАЯ ЗАЩИТА СВАРОЧНОЙ

ВАННЫ

4. УЛУЧШАЮТСЯ УСЛОВИЯ РАБОТЫ

ОПЕРАТОРА

7. Недостаток сварки под флюсом

Возможность сварки только в

нижнем положении ввиду

возможного стекания

расплавленных флюса и

металла при отклонении

плоскости шва от

горизонтали более чем

на 10-15 градусов.

8. Классификация автоматов для сварки под флюсом по способу перемещения вдоль шва

9. Классификация автоматов для сварки под флюсом по типу плавящегося электрода

10. Классификация автоматов для сварки под флюсом по количеству электродов

11. Классификация автоматов для сварки под флюсом по роду тока

12. Автоматическая сварка

При автоматической сварке

механизированы и

автоматизированы следующие

операции:

- подача проволоки,

- подача и уборка флюса,

- поддержание непрерывного

горении дуги,

- перемещение по стыку

свариваемых деталей.

13. Автомат для сварки под флюсом включает следующие основные узлы:

-

-

-

Источник питания;

Сварочную головку;

Механизмы настроечных или

регулировочных перемещений;

Пульт управления;

Аппаратный шкаф;

Кассету с электродной

проволокой

14. Основные технические характеристики несамоходных автоматов

Модель

автомата

Назначение

Номинальная

сила

сварочного

тока, А

Диаметр

электродной

проволоки,

мм

Скорость

подачи

электродной

проволоки,

м/ч

Источники

питания

А-1416

Сварка под

слоем флюса

при

постоянном

токе

1,0

2,0-5,0

49-509

ВДУ-1202

АДФ1202У2

Сварка под

слоем флюса

1,0

3,0-5,0

60-360

ТДФЖ1002

15. Технические данные сварочных автоматов тракторного типа

Тип,

марка

Номинальный Диаметр

сварочный

электродной

ток, кА

проволоки,

мм

Скорость

подачи

проволоки

мм

Источник

питания

Масса

кг

АДФ1002

1

3,0-5,0

60-360

ТДФЖ1002

45

АДФ1202

1,25

2,0-6,0

60-360

ВДУ1201

78

16. Основные параметры режима дуговой сварки под флюсом

1. Сила сварочного тока, его

род и полярность

2. Напряжение дуги

3. Скорость сварки

4. Диаметр и скорость подачи

электродной проволоки

17. Дополнительные параметры

1. Вылет электрода (расстояние

от его торца до мундштука)

2. Наклон электрода или изделия

3. Марка флюса

4. Подготовка кромок

5. Вид сварного соединения

Автоматическая сварка под слоем флюса

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

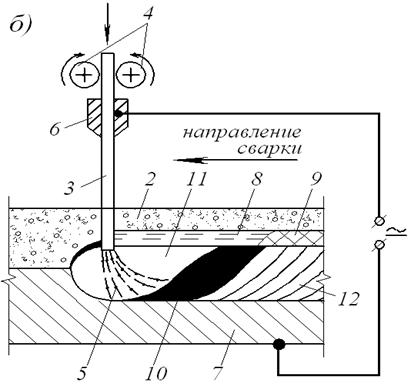

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Преимуществами сварки под флюсом перед ручной являются:

1. Высокая производительность, превышающая производительность ручной сварки в 5…10 раз. Это достигается за счет применения больших токов, более концентрированного и полного использования теплоты в закрытой зоне дуги, снижения трудоемкости за счет механизации процесса сварки.

2. Высокое качество металла шва вследствие хорошей защиты сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

Рис. 10.8. Схема процесса автоматической сварки под слоем флюса:

а – схема сварки; б – сварочный процесс в зоне дуги;

1 – бункер; 2 – нерасплавленный флюс; 3 – электродная проволока;

4 – ведущий и нажимной ролики; 5 – сварочная дуга; 6 – токоподводящий мундштук; 7 – свариваемое изделие; 8 – жидкотягучая пленка шлака;

9 – шлаковая корка; 10 – сварочная ванна (расплавленный металл);

11 – замкнутая парогазовая полость; 12 – сварной шов

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20…30%, а при автоматической сварке под флюсом они не превышают 2…5%.

4. Улучшение условий труда сварщиков.

Однако автоматическая сварка имеет свои недостатки: ограниченная маневренность сварочных автоматов; сварка выполняется, главным образом, в нижнем положении; невозможность визуального наблюдения за горением дуги и формированием шва; засыпка и уборка флюса требуют дополнительных трудозатрат.

Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны. Флюс должен обеспечивать хорошее формирование и надлежащий химический состав шва, высокие механические свойства сварного соединения, устойчивость процесса сварки. По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленые флюсы представляют сплав окислов и солей SiO2, MnО, CaF2 (флюсы марок АН-348А, ОСЦ-45). Неплавленые флюсы (керамические) – это механическая смесь элементов, окислов и солей (рутил, марганцевая руда, кварцевый песок, марганец).

Преимуществом плавленых флюсов являются высокие технологические свойства (защита и формирование шва, отделимость шлаковой корки) и механическая прочность. Преимуществом керамических флюсов является возможность легирования металла шва через флюс. Наиболее широкое распространение получили плавленые флюсы.

Оборудование для сварки под слоем флюса.Сварочное оборудование по своему назначению делят на два вида: основное, с помощью которого осуществляют собственно сварку; вспомогательное, предназначенное для установки и перемещения свариваемых конструкций, сварочных автоматов, полуавтоматов в процессе сварки (манипуляторы, вращатели, кантователи, тележки, площадки, столы и т.п.).

Для выполнения сварки под слоем флюса предназначены подвесные сварочные автоматы (А-1401, А-639 и др.) и автоматы тракторного типа (АДФ-1001, АДФ-1202). В процессе сварки подвесные автоматы перемещаются вдоль шва по специальным направляющим, закрепленным над свариваемыми конструкциями. Сварочные тракторы могут перемещаться вдоль шва как по направляющим, так и непосредственно по конструкции.

Трактор комплектуется сварочным выпрямителем марки ВДУ-1202, в который встроен блок управления трактором.

Технические характеристики сварочного трактора АДФ-1202 представлены в табл. 10.3.

Технические характеристики сварочного трактора АДФ-1202

| Параметр | Характеристика |

| Напряжение питания (50 Гц), В Номинальная потребляемая мощность, кВА Максимальный сварочный ток, А Диапазон регулирования сварочного тока, А Род сварочного тока Защитная среда Диапазон регулирования напряжения на дуге, В Диаметр электродной проволоки, мм Скорость подачи электродной проволоки, м/мин Скорость сварки, м/мин Масса: источника питания, кг сварочного трактора, кг | 3×380 300…1250 постоянный флюс 24…56 2…6 1…6 0,2…2 |

Трактор обеспечивает возможность выполнения стыковых и угловых швов вертикальным и наклонным электродами. При сварке электрод может находиться в пределах колесной базы трактора или вне ее, то есть. может быть вынесен в сторону. Для корректировки положения электродов относительно шва предусмотрено его перемещение в поперечном направлении.

Механизированная сварка под слоем флюса выполняется с помощью полуавтоматов, не имеющих механизма перемещения электродов вдоль шва. Это перемещение сварщик выполняет вручную.

Выбор режима автоматической сварки и его влияние на форму шва. Форма и размеры шва оказывают существенное влияние на структуру сварного шва и механические свойства сварного соединения и определяются режимами сварки. Параметры режима сварки: величина сварочного тока, напряжение дуги, род и полярность тока, диаметр электрода, скорость сварки, скорость подачи электрода, величина вылета электрода, положение изделия, марка и грануляция флюса.

С увеличением сварочного тока увеличивается количество выделяемого тепла и повышается давление дуги. Дуга углубляется в основной металл, глубина провара возрастает. В результате погружения дуги ширина провара изменяется незначительно. Увеличение тока повышает скорость плавления электродной проволоки.

Повышение напряжения на дуге влечет за собой увеличение площади основания конуса дуги, следовательно, и ширины шва. При повышении напряжения глубина провара увеличивается незначительно.

С уменьшением диаметра электрода при неизменной силе тока увеличивается плотность тока, уменьшается блуждание дуги, происходит концентрация тепла на малой площади свариваемого металла и, следовательно, уменьшается ширина шва и увеличивается глубина провара.

При высоких скоростях сварки уменьшаются глубина и ширина провара. На глубину провара также оказывают влияние размеры зерен флюса. При применении более мелкого флюса глубина провара увеличивается.

Читайте также: