Автоматическая дуговая сварка реферат

Обновлено: 18.05.2024

Развитие многих отраслей промышленности во многом зависит от успехов сварочной науки и техники. В настоящее время около 70 % всех сварочных работ выполняют методами плавления, среди которых наибольшее распространение получила электродуговая сварка, которая используется при производстве автомобильного, железнодорожного, морского и речного транспорта и при производстве трубопроводов. Электродуговая сварка позволяет сваривать почти все конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы. [1]

Сварка во многих случаях заменила такие трудоемкие процессы изготовления конструкции, как пленка и литье, соединение на резьбе.

Преимущества сварки перед этими процессами следующие:

1. Экономия металла – 10-30% (в зависимости от сложности конструкции).

2. Уменьшение трудоемкости работ, а соответственно – сокращение сроков работ и уменьшение их стоимости.

3. Удешевление оборудования.

4. Возможность использования наплавки для восстановления изношенных деталей.

5. Герметичность сварных соединений выше, чем клепаных и резьбовых.

6. Уменьшения производственного шума и улучшение условий труда рабочих. [2]

Электродуговая сварка – достаточно популярная совокупность процессов сварочной технологии. Источник теплоты – электрическая дуга, которая соединяет сварочный электрод со свариваемой деталью. Сила сопротивления дуги больше, чем сварочного электрода и проводов. Исходя из этого, большая часть тепловой энергии тока выделяется непосредственно в плазму электрической дуги.

В истории создания электродуговой сварки стояли многие русские ученые. Впервые явление дугового разряда было открыто в 1802 г. российским академиком В. В. Петровым (см. Приложение 1).

Продолжил работу в этой области Н. Бенардос, который создал в 1882 году абсолютно новый вид сварки и резки металлов – электродуговую сварку, что и сегодня пользуется спросом (см. Приложение 2).

В 1888 г. горный инженер И. Славянов заменил графитовый электрод металлическим, и с тех пор 99% работ, выполняемых дуговой сваркой, производятся по методу Н. Г. Славянова. [3]

ЭЛЕКТРОДУГОВАЯ СВАРКА

1. Описание процесса

Электрическая дуга является электрическим разрядом в газах, характеризуемым большой плотностью тока и малым катодным падением потенциала, высокой температурой и давлением газа. Расположенный между электродами нагретый светящийся газ изгибается в виде дуги, в связи с чем явление электрического разряда было названо электрической дугой. [4]

Тема работы: Измерительные трансформаторы тока

. (400. 8000, Гц и выше), например, в схемах электроᴨȇчей; трансформаторы постоянного тока. трансформатор ток По климатическим условиям различают: трансформаторы тока для работы в странах с умеренным климатом - с темᴨȇратурой .

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 6000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока. [5]

2. Разновидности

Дуговую сварку классифицируют по разным параметрам, наиболее распространенные виды дуговой сварки представлены ниже.

полуавтоматическую дуговую сварку

ручную дуговую сварку

По защите зоны и режиму дуговой сварки:

сварка под флюсом

импульсная дуговая сварка

дуговая сварка стали и чугуна

По роду тока различают:

электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде);

Б) электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности;

- В) электрическая дуга, питаемая переменным током.

Устойчивость горения дуги при постоянном токе выше, чем при переменном, так как в последнем случае при переходе напряжения через нуль и перемене полярности в начале и конце каждого полупериода температура дугового промежутка уменьшается, что вызывает деионизацию газов. Устойчивость горения дуги на переменном токе значительно возрастает, если через покрытие или проволоку в дуговой промежуток ввести легко ионизируемые химические элементы, например калий, кальций и др. [5]

По свойствам сварочного электрода различают:

способы сварки плавящимся электродом

способы сварки неплавящимся электродом

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание, сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9. При сварке неплавящимся электродом в зону дуги подают присадочный материал (при необходимости) в виде проволоки определенного состава в соответствии с составом свариваемых сплавов. [7]

По условиям наблюдения за процессом горения дуги различают:

Оборудование для ручной дуговой и механизированной сварки

. Оборудование для ручной дуговой сварки 1.1 Сущность ручной дуговой сварки С помощью ручной дуговой сварки выполняется большой объем сварочных работ при производстве сварных конструкций. Наибольшее применение находит ручная дуговая сварка покрытыми электродами. Схема ручной дуговой сварки покрытым электродом .

А) открытую (визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры);

Б) закрытую (располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом; она невидима);

3. Применение

Электродуговую сварку используют для производства автомобилей, судов, вагонов, горнодобывающего и химического оборудования, электрооборудования, строительно-дорожных машин, прессового оборудования и др. [4]

Более подробно рассмотрю пример использования электродуговой сварки в строительстве.

В строительной отрасли активно используется сварочное оборудование, которое предназначено для соединения стальных и железных металлоконструкций. Ручная электродуговая сварка является основным видом подобного оборудования.

Такая популярность обусловлена исключительными особенностями этого метода сварки, которые оптимальны для решения различных производственных задач в строительстве. Простота обслуживания и высокая надежность технологичного оборудования, мобильность и оперативность стали основными факторами в пользу выбора ручной дуговой сварки в качестве основного сварочного аппарата.

Сварочные работы при помощи электродуговой сварки производятся быстро и эффективно. Данное сварочное оборудование и расходные материалы просты в эксплуатации и доступны. Купить электроды для дуговой сварки можно в любом городе. [2]

Также в работе приведен пример изготовления прямошовных труб методом электродуговой сварки (см. Приложение 5).

4. Эффективность

Появившись в начале XX века как технология соединения металлов, электродуговая сварка и до сегодняшнего дня является преобладающим способом изготовления сварных конструкций.

Более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений. Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъемных соединений конструкционных материалов и получения ресурсосберегающих заготовок, максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции.

На эффективность сварки влияют «правильные» сварочные материалы, а также технологии. Экономия на сварочных материалах недопустима — этот постулат должен стать аксиомой для всех предприятий. [8]

Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Дуговая и контактная сварка остаются по-прежнему доминирующими способами соединения металлов. [9]

1.5 Предприятия Беларуси, в услуги которых входит электродуговая сварка

IRONLINE — Ограждения лестниц, пандусов, балконов (г. Минск);

- Государственное унитарное строительно-снабженческое предприятие «УПТК спецработ» (Брестская область);

- Ивацевичский филиал Открытого Акционерного Общества «Экран» (Брестская область);

- ИП «ПРОММЕТАЛЛКОНСТРУКЦИЯ » (Минская область);

- ИЧПУП «ОСТ-Станкопром» (Витебская область);

- ОАО «Березовский мотороремонтный завод» (Брестская область);

- ОАО «РЕМИЗ» (Минская область);

- Общество с ограниченной ответственностью «ЭкситоПлюс» (г. Минск);

- ОДО Промметаллсистемы (Могилевская область);

- ООО «Сити Индустрия» (г. Минск);

- ООО «Униплант» (Минская область);

- Открытое акционерное общество «Березинское» (Минская область);

- Открытое акционерное общество «Лида — агротехсервис» (Гродненская область);

- Открытое акционерное общество «Полесьежилстрой» (Брестская область);

- Открытое акционерное общество «Союзпроммонтаж» (Гродненская область);

- Открытое акционерное общество Автомотосервис и торговля-1 (Могилевская область);

- Производственное республиканское унитарное предприятие «Брестский электротехнический завод» Белорусской железной дороги (Брестская область);

- Частное торгово-производственное унитарное предприятие «Лидмаш» (Гродненская область);

- ОАО «Завод «Легмаш » (Витебская область);

- ООО «МАФагрострой» (г. Минск).

Классификация способов сварки

. аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа -- феррита неблагоприятна. Рис. 3. Сварка давлением. 1.1 Сварка плавлением Электродуговая сварка В результате . сварки. Способы сварки делят на две большие группы: 1) сварка плавлением (сварка без давления) - характеризуется объединением частей металла при его жидком состоянии без приложения давления. К сварке .

ЗАКЛЮЧЕНИЕ

Сварка представляет собой один из ведущих технологических процессов обработки металлов. Порядка 70 % металлических конструкций, а это промышленные здания и сооружения, суда, мосты, энергетическое и химическое оборудование и прочее, изготавливают с применением сварки.

В Беларуси электродуговая сварка применяется широкой сетью предприятий.

Высокая эффективность сварочных работ и качественная конструкция достигаются при правильном выборе сварочных материалов.. Это очень важно для Беларуси, где наблюдается тенденция повышения конкурентоспособности продукции.

К сожалению, некоторые сварочные материалы (например, электроды) Беларусь вынуждена закупать у России, Японии, Швеции, Америки, так как товары отечественного производства на данном этапе чаще всего уступают по качеству зарубежным производителям. [8]

Для ускорения технического процесса, повышения производительности труда и качества выпускаемой продукции необходимо широкое внедрение в сварочное производство последних достижений науки и техники. [4]

Усилиями отечественных и зарубежных исследователей достигнуты большие успехи в области создания новых и совершенствования уже существующих способов сварки. Однако до сегодняшнего времени одним из наиболее распространенных способов сварки остается электродуговая. [1]

ПРИЛОЖЕНИЯ, Приложение 1. [9]

В.В. Петров построил самый крупный для того времени источник тока – батарею из 4200 пар медных и цинковых кружков, проложенных бумагой, смоченной водным раствором нашатыря. К ее медному полюсу он присоединил первоначально медную, а затем стальную проволоку с конусной шляпкой, к цинковому полюсу – стальную осургученную проволоку, на острие которой иногда надевал древесный уголек. На ней впервые в мире была получена электрическая дуга: при замыкании проволоки со шляпкой на уголек или металл по замкнутой цепи протекал электрический ток, а при размыкании образовывалась электрическая дуга.

Сварка, склеивание пластмасс

. деформации и течения материала под действием давления; сварка с помощью растворителей - размягчение пластиков и приложение давления (соединение за счет протекания диффузионных процессов). . Классификация относительно ультразвуковой сварки (УЗС) несколько условна. Свариваемым материал .

Схема опытов В.В. Петрова, Приложение 2. [3]

Различные способы электродуговой сварки: а – способ Бенардоса; б, в – способ Славянова; 1 – присадочный пруток; 2 – электрод; 3 – источник тока; 4 – сварной шов; 5 – шлак; 6 – расплавленный металл.

Приложение 3. [11]

а — схема сварки, б — разрез по шву; 1 — свариваемое изделие, 2 — электродная проволока, 3 — катушка для проволоки, 4 — механизм автомата, 5 — бункер для флюса, 6 — трубка для подачи флюса к месту сварки, 7 — флюс, 8 — сварной шов, 9 — шлаковая корка

Приложение 4. [9]

Приложение 5. [12]

СПИСОК ЛИТЕРАТУРЫ

Каховский Н. И. Электродуговая сварка сталей: справочник. — Киев: Наукова думка, 1975.

Черный О. М. Электродуговая сварка: практика и теория. — Ростов н/Д: Феникс, 2009.

Мотяхов М. А. Электродуговая сварка металлов. Учебное пособие для повышения классификации электросварщиков. — М.: Высш. школа, 1975.

Закс М.И. Трансформаторы для электродуговой сварки. — Л.: Энергоатомиздат., 1998.

Примеры похожих учебных работ

Установки дуговой электрической сварки

. стержень; 7 – электродное покрытие; 8 – дуга; 9 – сварочная ванна; 10 – деталь. Дуга 8 горит между стержнем 6 и основным . потока. Это улучшает защиту сварочной ванны. По мере движения дуги сварочная ванна охлаждается и затвердевает, образуя .

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном .

. темы настоящей дипломной работы. Целью дипломной работы является изучение технологических процессов сборки и сварки трубопровода диаметром . сварочный шов, упрочняющий место сварки. В полевых условиях сварку труб магистральных трубопроводов производят с .

Подводная сварка и резка

. погружения, при котором ткани тела водолаза, работающего под водой, насыщается инертным газом. Скорость насыщения зависит в . затрудняет наблюдение за дугой. Устойчивое горение дуги под водой можно объяснить принципом минимума энергии Штеенбека, т.е. .

Электродуговая сварка: технология процесса и безопасность труда

. Длина дуги. Сварку обычно выполняют короткой дугой. При сварке длинной дугой . безопасности технологического процесса является наиболее актуальным, является отрасль металлообработки, где не последнее место занимает процесс сварки. Сваркой .

Автоматическая сварка под флюсом

. Оборудование (характеристики источника питания, тип тока) Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом: с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге .

- Технологии и технологи

- Инженерные сети и оборудование

- Промышленность

- Промышленный маркетинг и менеджмент

- Технологические машины и оборудование

- Автоматизация технологических процессов

- Машиностроение

- Нефтегазовое дело

- Процессы и аппараты

- Управление качеством

- Автоматика и управление

- Металлургия

- Приборостроение и оптотехника

- Стандартизация

- Холодильная техника

- Архитектура

- Строительство

- Метрология

- Производство

- Производственный маркетинг и менеджмент

- Текстильная промышленность

- Энергетическое машиностроение

- Авиационная техника

- Ракетно-космическая техника

- Морская техника

Все документы на сайте представлены в ознакомительных и учебных целях.

Вы можете цитировать материалы с сайта с указанием ссылки на источник.

Привет студент

Сущность процесса дуговой электросварки заключается в том, что для расплавления свариваемых деталей и присадочного материала используется тепло, развиваемое электрической дугой, возникающей в свариваемом месте или подводимой к нему извне.

Способы дуговой электрической сварки, следовательно, можно разделить на две основные группы:

1) сварка дугой прямого действия и

2) сварка дугой косвенного действия.

В первом случае изделие включается в электрическую сварочную цепь и дуга возбуждается и горит между изделием и электродом.

Во втором случае дуга горит между двумя электродами, и источник сварочного тока к изделию не присоединяется.

И в первом, и во втором случаях можно применять как металлические, так и угольные электроды. Следовательно, по материалу применяемых для сварки электродов может иметь место:

1) сварка угольным (или двумя угольными) электродом и

2) сварка металлическим электродом (или двумя металлическими электродами) .

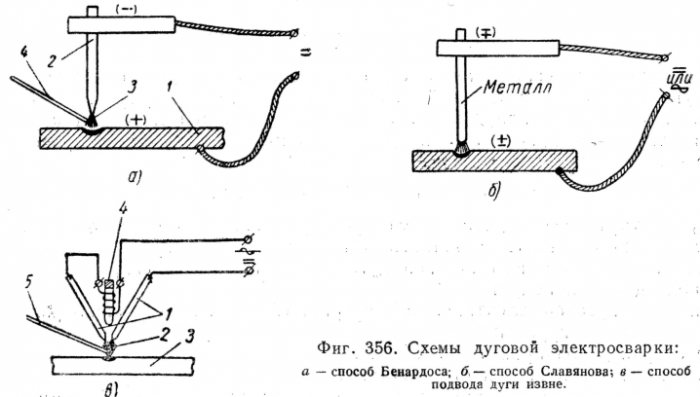

Первым электрическую дугу для сварки металлов применил русский инженер Н. Н. Бенардос в 1882 г.; при сварке по способу Бенардоса используется тепло, развиваемое дугой, возникающей между основным металлом и подводимым к месту сварки угольным электродом. Схема сварки по этому способу, т. е. сварки угольным электродом, показана на фиг. 356, а. Дуга 3 расплавляет основной металл 1. Если требуется пополнить ванну расплавленного металла, в дугу вводится конец прутка присадочного материала 4. При способе Бенардоса обычно применяется постоянный ток. Угольный электрод 2 присоединяется к отрицательному полюсу, металл — к положительному.

В 1888 г. другим русским инженером — Н. Г. Славяновым был предложен способ электродуговой сварки, при котором угольный электрод заменяется металлическим. Схема сварки по способу Славянова, т. е. сварки металлическим электродом, показана на фиг. 356,б; при этом способе металлический электрод одновременно является и присадочным металлом. При способе Славянова может применяться как постоянный, так и переменный ток.

Существует также способ, при котором основной металл не включается в электрическую цепь и дуга является не зависимой от основного металла. На фиг. 356, в показана схема разработанного также Н. Н. Бенардосом способа сварки независимой дугой, или угольной дугой косвенного действия. Между электродами 1 возникает дуга 2, отклоняемая в сторону основного металла 3 действием электромагнита 4; 5 — присадочный пруток. В современных электрододержателях для сварки независимой дугой электромагнит 4 отсутствует, так как дуга и без последнего отклоняется собственным магнитным полем сварочного контура. Объясняется отклонение дуги тем, что плотность силовых линий магнитного потока, охватывающего дугу внутри угла, образованного электродами, больше, чем плотность снаружи этого угла.

Способ сварки угольной дугой косвенного действия в настоящее время почти не имеет практического применения. Способ сварки металлической дугой косвенного действия применяют для сварки стали небольшой толщины (от 0,5 мм) и цветных металлов. Способ сварки угольной дугой прямого действия имеет ограниченное применение; способ Славянова, т. е. дуговая сварка металлической дугой, является наиболее распространенным из всех способов сварки вообще.

Для возникновения электрической дуги при помощи короткого замыкания необходима сравнительно небольшая разность потенциалов, которая составляет около 45 в при постоянном токе и около 60 в при переменном; после возбуждения дуги напряжение падает. Для возбуждения сварочной дуги электрод замыкается на изделие на очень короткий промежуток времени (около 1 /10 секунды), но достаточный для нагрева конца электрода и изделия. При коротком замыкании вследствие омического сопротивления нагреваются в месте соприкосновения (контакта) как конец электрода, так и часть изделия добела; после прекращения короткого замыкания (т. е. отдергивания электрода) отрицательный электрод (например, угольный электрод на фиг. 356, а) начинает выделять электроны, которые с большой скоростью устремляются к положительному электроду (т. е. к изделию на фиг. 356, а) и бомбардируют его. Кинетическая энергия электронов переходит в теплрвую, и место столкновения электронов с анодом, т. е. с изделием (на фиг. 356, а) сильно нагревается. Положительно заряженные ионы, находящиеся в газовом промежутке между электродами (в столбе дуги), притягиваются катодом и, ударяясь о него, нагревают его; в результате нагрева катод сохраняет способность к дальнейшему выделению электронов, и, таким образом, дуга будет поддерживаться.

При переменном токе условия возникновения и поддержания дуги остаются теми же, что и при постоянном, с той разницей, что в этом случае вследствие периодического изменения напряжения происходят перерывы течения тока и, следовательно, уменьшается ионизация газового пространства между электродами; уменьшение степени ионизации газового промежутка уменьшает стабильность дуги.

При питании дуги переменным током и пользовании металлическим электродом зажигание дуги затрудняется вследствие больших потерь тепла как в электроде, так и в основном металле; для улучшения условий зажигания дуги, питаемой переменным током, необходимо поддержание ионизации газового промежутка между электродами и после затухания дуги. Одним из средств,

применяемых для этого, является покрытие (обмазка) металлических электродов легко ионизирующимися веществами, как мел, поташ и др.

Напряжение между электродами, необходимое для горения дуги, зависит от длины дуги, материала электрода, силы тока, характера и давления газовой среды; оно может быть определено из эмпирической формулы

где l— длина дуги в мм;

I — сила тока в а;

а, Ь, с и d коэфициенты, зависящие от материала электродов, характера

и давления газовой среды, рода тока.

Так как последний член этого уравнения при значительных силах тока, применяемых при сварке, имеет небольшую величину, написанное выше уравнение можно представить в упрощенном виде:

Таким образом, напряжение мало зависит от силы тока и находится в прямой зависимости от длины дуги.

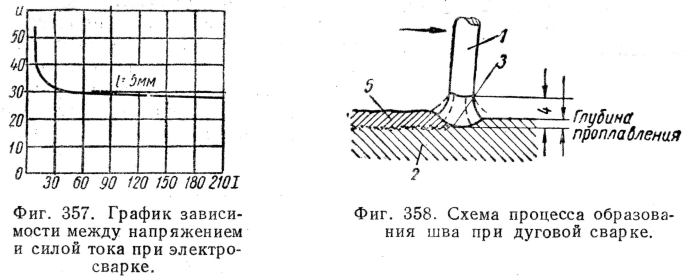

На фиг. 357 показана зависимость между напряжением и силой тока для дуги между металлическими (стальными) электродами при длине дуги 5 мм; из этого графика видно, что напряжение при одинаковых прочих условиях зависит главным образом от длины дуги; так, для дуги длиной 5 мм напряжение при силе тока, начиная с 30 а, перестает заметно изменяться. Это можно видеть и из формулы v =а +. bl, если подставить в нее соответствующие разбираемому случаю величины: для железных электродов и воздушной среды а — 15,5 и b — 2,5; тогда v = 15,5 + 2,5·5 = 28.

Дуга, образовавшаяся между электродом 1 и основным металлом 2, расплавляет основной металл; в расплавленном металле непосредственно под дугой образуется углубление—кратер 3 (фиг. 358). Расстояние от конца электрода

до дна кратера называется длиной дуги; при сварке металлическим электродом оно не должно превосходить 3—4 мм, так как при более длинной дуге сильно увеличивается взаимодействие между расплавленным металлом электрода и воздухом, ведущее к понижению механических качеств наплавленного металла 5. При угольном электроде дугу поддерживают длиной не менее 15—20 мм, так как при короткой дуге наплавленный металл сильно науглероживается.

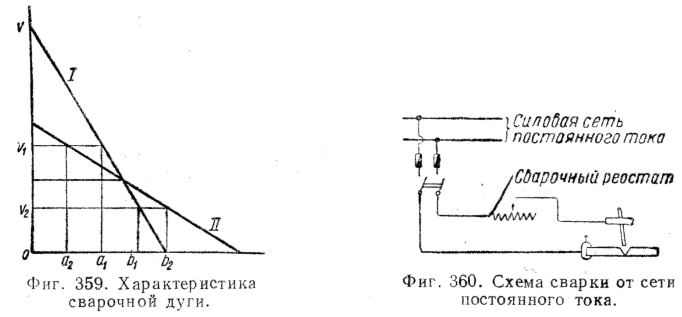

Источник питания сварочной дуги должен быть рассчитан на работу, в процессе которой имеют место часто повторяющиеся короткие замыкания цепи. Зажигание дуги начинается с короткого замыкания; при работе с металлическими электродами расплавленные капли материала электрода периодически (10—40 капель в секунду) накоротко замыкают промежуток между основным металлом и электродом; кроме того, колебания силы тока в процессе работы вызываются изменением длины сварочной дуги, размер которой сварщик не может держать все время одинаковым. Поэтому генераторы, питающие сварочную дугу должны быть построены так; чтобы обеспечивать ограничение силы тока короткого замыкания. Такому требованию удовлетворяют генераторы, имеющие падающую статическую (внешнюю) характеристику. Чем круче характеристика генератора, тем меньше меняется сила тока с изменением напряжения. На фиг. 359 показаны две характеристики с разными углами наклона. Характеристика l при колебании напряжения от v1 до v2 дает колебания силы тока в пределах а1 b1. Кроме того, у генератора с более крутой характеристикой ток короткого замыкания сравнительно немного превышает рабочий ток.

Для получения шва хорошего качества необходимо, чтобы источник питания током легко реагировал на все изменения режима дуги. Динамические качества источника тока характеризуются временем, в течение которого напряжение источника возрастает от нуля при коротком замыкании до напряжения холостого хода; оно не должно превышать 0,3 сек., при этом восстановление напряжения до 25 в должно происходить не более чем за 0,05 сек. Время восстановления напряжения холостого хода в ряде современных сварочных генераторов постоянного тока не превышает 0,02 сек.

При сварке постоянным током для питания дуги применяют генераторы постоянного тока, при сварке переменным током—сварочные трансформаторы. Постоянный ток в сварочной практике применяют реже, чем переменный, так как капитальные затраты на оборудование для сварки переменным током приблизительно в 4 раза меньше затрат на оборудование для работы на постоянном токе, а расход электроэнергии на 1 кг расплавленного металла при переменном токе составляет около 4 против 6—10 квт-ч при постоянном. К недостаткам сварочной аппаратуры для переменного тока следует отнести низкий cos ф.

В том случае, если возможно получать постоянный ток от сети, сварочную дугу можно подключать к сети через реостат по схеме, показанной на фиг. 360; сила тока регулируется реостатом; к. п. д. сварочного реостата при напряжении в сети 220 в составляет всего около 0,1. Сварку от сети постоянного тока применяют очень редко.

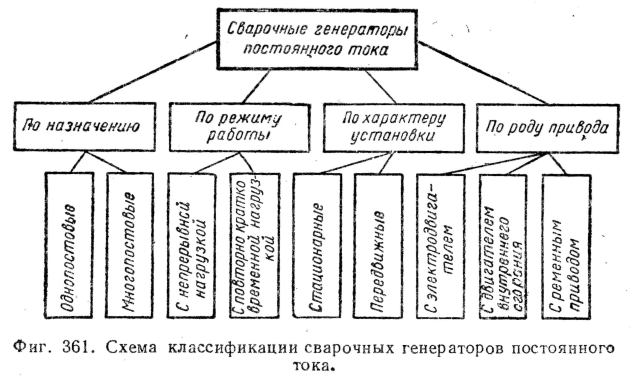

Электросварочные генераторы постоянного тока. Электросварочные генераторы постоянного тока можно классифицировать по различным признакам: по назначению, по режиму работы, по характеру установок, по роду привода. На фиг. 361 приведена схема их классификации.

По принципу действия наиболее распространенные системы сварочных генераторов молено, разбить на следующие две основные группы:

1) генераторы с возбуждением от постороннего источника тока, в которых круто падающая характеристика получается за счет взаимодействия обмоток возбуждения; генераторы с независимым возбуждением выпускались в России до 1933 г. (машины типа СМ-1, СМ-2, СМ-12, СМ-32, СМ-3 и СМК-3);

2) генераторы с самовозбуждением, в которых круто падающая характеристика получается: а) в результате взаимодействия потока обмоток возбуждения и реакции якоря в генераторах с расщепленными полюсами (машинах типа СМГ и СУГ, которые выпускаются в России с 1933 г. по настоящее время), б) размагничивающего действия сериесной обмотки в генераторах с противокомпаундной обмоткой (машинах типа ПАС-400, выпускаемых в России в настоящее время) или в) взаимодействием сериесной обмотки и продольного потока якоря в генераторах с поперечным полем (машинах типа СУП, выпускавшихся в России с 1936 по 1941 гг.).

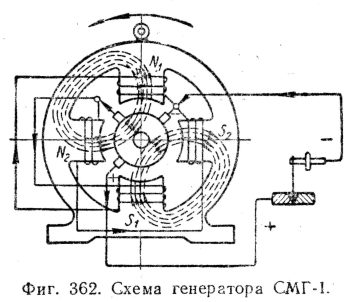

На фиг. 362 показана схема генератора типа СМГ, являющегося наиболее распространенным в России сварочным генератором постоянного тока; в генераторе СМГ одноименные полюсы располагаются рядом и образуют как бы два расщепленных полюса, поэтому их называют генераторами с расщепленными полюсами.

На этой же фигуре показано направление силовых линий магнитного потока якоря; поток полюсов на фигуре не показан. Поток пары полюсов N1 и S1 (фиг. 362) направлен сверху вниз и носит название поперечного потока Ф1 (фиг. 363). Поток пары главных полюсов N2 и S2, расположенных на фиг. 363, горизонтально, направлен слева направо и является главным потоком Ф2. Вследствие особенности расположения полюсов генераторов СМГ и насыщенности главных полюсов N2 и S2 влияние магнитного потока значительно по сравнению с генераторами обычной конструкции с чередующимися северными и южными полюсами. Реакция якоря создает круто падающую характеристику генератора СМГ.

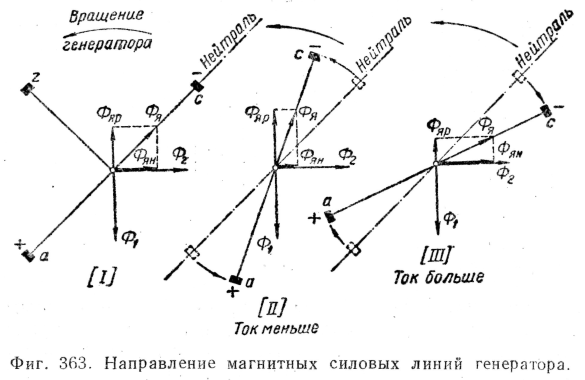

При холостом ходе генератора, т. е. при разомкнутой сварочной цепи, напряжение на щетках генератора получается за счет питания обмоток возбуждения на полюсах генератора от дополнительной щетки (на фиг. 362 слева наверху, а на фиг. 363 — щетка z) и одной из главных щеток, расположенных на нейтрали генератора (см. фиг. 363, I— щетки а и с), к которым присоединяют сварочные провода.

При нагрузке генератора, т. е. включении сварочной цепи, появляется в якоре собственный магнитный поток Фя, направленный по линии ас щеток генератора. Составляющие потоки якоря будут направлены (фиг. 362): 1) по полюсному наконечнику N1 и через станину (статор), полюсный наконечник N2 и 2) через полюс S2, станину и S1. Поток реакции якоря, следовательно, можно разложить на две составляющие: Фяр—параллельно потоку Ф1 полюсов и Фян— параллельно потоку полюсов Ф2. Вследствие насыщения главных полюсов суммарный поток в этих полюсах от добавления потока Фян не изменится, суммарный же поток в поперечных полюсах Ф1 будет уменьшаться за счет размагничивающего действия потока Фяр (фиг. 363) и тем больше, чем больше будет поток Фяр.

При коротком замыкании поток Фяр будет иметь наибольшее значение, и суммарное напряжение на щетках а и с упадет до нуля.

Регулирование силы сварочного тока в генераторах СМГ производится при помощи сдвига щеток с нейтрального положения. В более мощных генераторах, например, типа СМГ-2 (также и в СМГ-2а и СМГ-26), более тонкая регулировка силы тока производится при помощи реостата, включенного в цепь регулируемой обмотки возбуждения поперечных полюсов (N1 — S1; на фиг. 362 реостат не показан). На фиг. 363 показаны три положения щеток: на эскизе I— нейтральное положение, на эскизе II — щетки сдвинуты по направлению вращения генератора; в этом случае сварочный ток уменьшается, так как увеличивается размагничивающая составляющая реакции якоря Фяр; на эскизе III щетки сдвинуты против направления вращения генератора, и сила сварочного тока увеличивается, так как поток Ф уменьшился по сравнению с положением щеток на нейтрали I.

Генератор СМГ-1 рассчитан на силу тока 200 а при напряжении 25 в; при длительной нагрузке генератор дает ток 150 а; напряжение холостого хода 65 в. Регулирование силы тока производят смещением щеток. Генератор вращается электродвигателем трехфазного тока мощностью 10 квт.

В настоящее время применяют генераторы типа СМГ-2, принципиальная схема которых не отличается от изображенной на фигуре общей схемы всех генераторов типа СМГ. Генераторы СМГ-2а строились на напряжение сварочного тока 40 в, генераторы СМГ-2б — на 25 в и современные СМГ-2г — на 30 в. Напряжение холостого хода указанных генераторов в зависимости от положения щеток изменяется от 65 до 75 в. Генераторы рассчитаны на силу сварочного тока до 320 а (СМГ-2г); при длительной работе сила тока составляет 250 а.

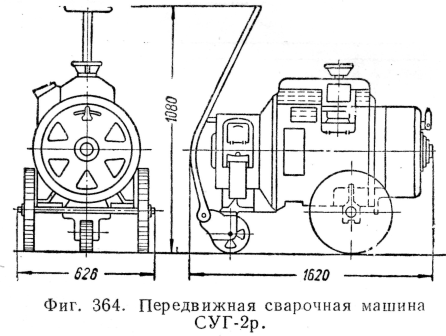

На фиг. 364 приведен чертеж передвижной сварочной машины типа СУГ-2р; она состоит из генератора типа СМГ-2г и асинхронного трехфазного электродвигателя, соединенных эластичной муфтой и имеющих общий корпус. Корпус машины установлен на тележке с тремя колесами. Тележка имеет дышло. Габаритные размеры машины показаны на чертеже; вес 550 кг. При длительной нагрузке генератор дает ток 250 а и при кратковременной — до 320 а, допуская регулирование от 45 до 320 а.

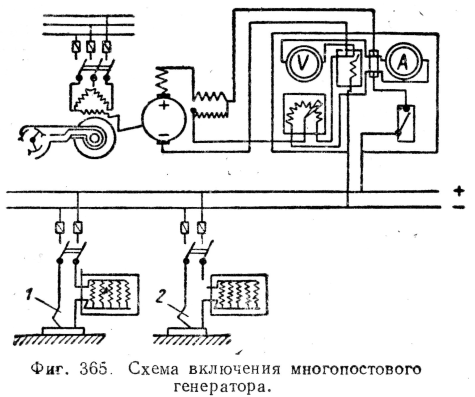

При сварке деталей в заводских условиях в ряде случаев целесообразно иметь более мощные сварочные генераторы для обслуживания нескольких сварочных постов. Так называемые многопостовые сварочные преобразователи могут давать силу тока от 500 до 1500 а. Выпускаемый нашей промышленностью многопостовой сварочный агрегат типа ПСМ-1000 дает возможность одновременного обслуживания до девяти сварочных постов при максимальном токе одного поста до 200 а. Агрегат состоит из трехфазного электродвигателя мощностью 75 квт и генератора постоянного напряжения типа СГ-1000, являющегося компаундным генератором постоянного тока с самовозбуждением. Напряжение генератора 60 в при силе тока 1000 а.

На фиг. 365 показана схема включения многопостового генератора, где сварочные посты 1 и 2 имеют каждый регулировочный реостат.

Так как не все сварочные посты, обслуживаемые генератором, могут работать одновременно, то количество постов, подключенных к данному генератору, определяется по формуле

где n — количество постов;

I — номинальная сила тока генератора;

J — сила тока, потребляемого одним постом;

k — коэфициент одновременности работы постов.

Величина k обычно принимается равной 0,6—0,7.

Однопостовая и многопостовая сварка имеет свои преимущества и недостатки .

К положительным сторонам однопостового метода работы относятся; 1) сравнительно малый расход электроэнергии на 1 кг расплавляемого металла — б—8 квт-ч против 10—12 квт-ч в случае многопостового метода работы; 2) возможность иметь передвижную установку.

Недостатками однопостовой работы являются: 1) низкий к. п. д. агрегата —0,3—0,6 против 0,75—0,85 при многопостовой работе; 2) большие удельные затраты на оборудование и 3) дороговизна ухода.

В целом выбор типа оборудования определяется .совокупностью ряда технико-экономических условий работы на обслуживаемом оборудованием участке.

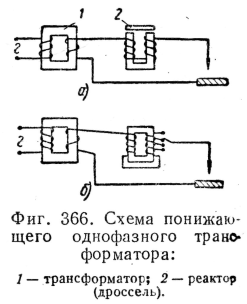

Сварочные трансформаторы. Для сварки на переменном токе применяют сварочные трансформаторы, снижающие напряжение сети до 55—65 в. Схема понижающего однофазного трансформатора представлена на фиг. 366, а; назначение реактора: 1) понижать напряжение вторичной обмотки до требуемого рабочего, т. е. давать падающую внешнюю характеристику трансформатора, и 2) регулировать силу сварочного тока. Регулирование силы сварочного тока достигается или изменением количества витков дроссельной катушки посредством отпаек (фиг. 366, б), или изменением расстояния между неподвижной частью магнитопровода дросселя, несущей витки, и подвижной (фиг. 366, а). С увеличением этого расстояния магнитное сопротивление катушки реактора увеличивается, магнитный поток и индуктивное сопротивление катушки уменьшаются, а сварочный ток увеличивается; с уменьшением промежутка происходят обратные явления и сварочный ток уменьшается. Регулирование отпайками менее удобно, так как дает ступенчатое изменение силы тока и не применяется в выпускаемых в России сварочных трансформаторах.

Выпускаемые в настоящее время промышленностью России сварочные трансформаторы можно разделить на две основные группы:

1) трансформаторы, изготовляемые по схеме завода «Электрик», изображенной на фиг. 366, т. е. с отдельной реактивной катушкой, типов СТ-2 (выпускавшиеся до 1938 г.), СТЭ (СТЭ-22, СТЭ-32 и т. д., выпускаемые в настоящее время) и ТС (например, ТС-1000);

2) трансформаторы, изготовляемые в однокорпусном исполнении по схеме, предложенной акад.

В. П. Никитиным и руководимой им секцией электросварки и электротермии Академии наук России; реактивная катушка вторичной обмотки расположена на сердечнике этих трансформаторов; регулирование Силы сварочного тока производится или при помощи перемещения среднего сердечника трансформатора— магнитного шунта (типы СТ-АН-0 и СТ-АН-1), или при помощи перемещения разрезанной части сердечника реактивной обмотки (типы СТН и СТНД; у последнего имеется устройство для дистанционного управления).

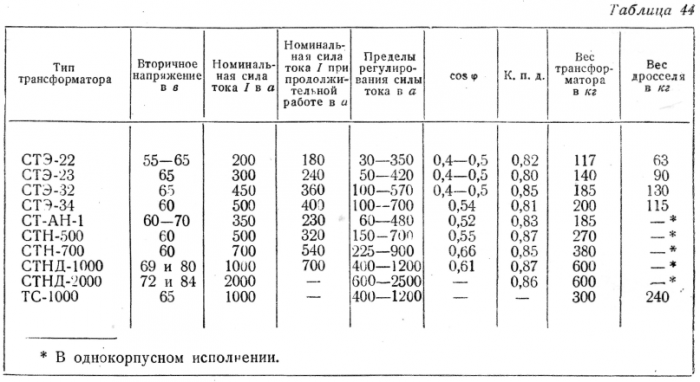

Основные технические данные по сварочным трансформаторам приведены в табл. 44.

Мощные сварочные трансформаторы типов ТС-1000, СТН и СТНД (с соответствующими их мощности по силе сварочного тока индексами) можно применять при полуавтоматической и автоматической сварке под флюсом.

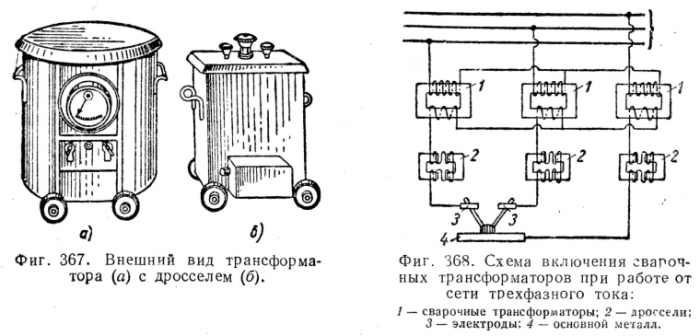

На фиг. 367, а показан внешний вид сварочного трансформатора СТ-2, а на фиг. 367, б — дросселя (реактора) к нему.

Сварочные трансформаторы можно использовать для работы трехфазным током на один сварочный пост; такой способ работы можно применять в тех случаях, где требуется наплавлять большое количество металла. На фиг. 368 показана схема включения сварочных трансформаторов при работе от сети. Из схемы видно, что при таком способе работают одновременно три дуги: две между электродами и основным металлом и третья между электродами, в результате чего и повышается количество наплавленного металла.

Электросварочные генераторы с двигателями внутреннего сгорания. Для работы в передвижных ремонтных мастерских, на строительстве, в полевых условиях применяют электросварочные генераторы с двигателями внутреннего сгорания; вес сварочных агрегатов с двигателями внутреннего сгорания составляет от 1 до 2 т.

Сварочный генератор можно устанавливать на грузовом автомобиле и приспособить для присоединения к автомобильному двигателю во время стоянки автомобиля.

Сварочные генераторы с двигателями внутреннего сгорания оборудуют электрическим освещением, что позволяет вести ночные работы в местах, не имеющих электрической осветительной сети.

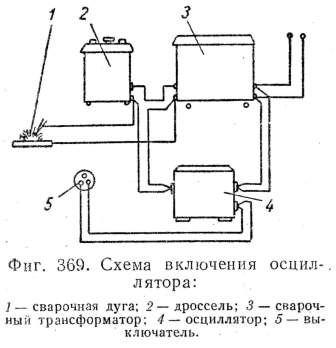

Осцилляторы. Для того чтобы сделать сварочную дугу более устойчивой, на сварочный ток накладывают ток высокой частоты; для этого применяют аппараты, называемые осцилляторами. Осциллятор состоит из высоковольтного трансформатора, повышающего напряжение приблизительно до 3000 в, и колебательного контура, состоящего из конденсатора, катушки самоиндукции и искрового разрядника, генерирующего переменный ток частотой 150—200·10 3 периодов в секунду.

Мощность, потребляемая различными осцилляторами, выпускаемыми в России, составляет от 140 до 1000 вт.

Принцип действия осциллятора заключается в следующем: переменный ток, питающий дугу, прерывается 100 раз в секунду; во время перерывов течения тока электроды остывают, ионизация их газового промежутка ослабевает, зажигание дуги затрудняется; при наложении же на сварочный ток тока высокой частоты и высокого напряжения происходит интенсивная ионизация газового промежутка и горение дуги делается устойчивым.

Применение осцилляторов позволяет зажигать дугу даже без прикосновения электрода к детали и обеспечивает устойчивое горение дуги и в случае применения электродов без обмазки. На фиг. 369 показана схема включения осциллятора в сварочную цепь.

В настоящее время осцилляторы почти полностью вышли из употребления в связи с применением для дуговой сварки обмазанных электродов, обеспечивающих хорошую стабилизацию дуги. Осцилляторы применяют лишь при аргоно-дуговой сварке.

Автоматическая сварка под флюсом

Принципы процесса, характеристики дуги. Изучение способов механизированной сварки с применением флюса. Превращение электрической энергии в тепловую в шлаковой ванне. Оборудование (характеристики источника питания, тип тока). Аппараты для дуговой сварки.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 20.03.2016 |

| Размер файла | 192,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Автоматическая сварка под флюсом

1. Принципы процесса, характеристики дуги

сварка флюс дуговой шлаковый

Среди различных существующих способов механизированной сварки с применением флюса наибольшее распространение получила электродуговая сварка под флюсом. Сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка). Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

При сварке под флюсом (Рис. 1) дуга горит между сварочной проволокой и свариваемым изделием под слоем гранулированного флюса. Ролики специального механизма падают в электродную проволоку в зону дуги.

Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта, а к изделию - постоянным контактом.

Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла. Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку, которая впоследствии легко отделяется шва.

Рис. 1. Схема автоматической сварки под флюсом

Особенностью процесса электродуговой сварки по флюсу является значительно меньшая толщина слоя флюса, чем при сварке под флюсом. На металлической подкладке уложены свариваемые пластины, засыпанные тонким слоем флюса. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны при остывании образует шов. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал.

Процесс электродуговой сварки с магнитным флюсом основан на явлении электромагнитной индукции. Во время горения дуги между свариваемым изделием и проволокой проходящим по ней электрическим током возбуждается магнитное поле. Под его действием к проволоке притягивается магнитный флюс. Вместе со сварочной проволокой он подается в дугу, расплавляется там и поступает в сварочную ванну. Капли расплавленного электродного металла переходят через дуговой промежуток покрытые шлаком, образовавшимся при плавлении флюса. Магнитный флюс обеспечивает также некоторую газовую защиту зоны сварки. При затвердевании металла сварочной ванны образуется сварной шов, покрытый шлаковой коркой. Процесс электродуговой сварки с магнитным флюсом сходен со сваркой самозащитной порошковой проволокой, а покрытая магнитным флюсом проволока подобна бесконечному плавящемуся электроду с покрытием.

В рассмотренных способах сварки с применением флюса источником тепла служит сварочная дуга. На ином принципе основана электрошлаковая сварка. При этом способе превращение электрической энергии в тепловую происходит в шлаковой ванне, являющейся проводником электрического тока. При прохождении электрического тока через жидкий шлак в последнем выделяется тепло, частично идущее на плавление металла.

При электрошлаковой сварке в пространстве между кромками свариваемого изделия и формирующими устройствами находится ванна расплавленного шлака, в которую погружен металлический электрод. Проходя между электродом и основным металлом, электрический ток нагревает шлак в ванне. Превращение электрического тока в теплоту происходит в шлаке, на контактных поверхностях шлак - металл и в самом металле. При этом расплавляются как погруженная в шлак часть электрода, так и кромки изделия. Расплавленные основной и электродный металлы собираются на дне шлаковой ванны в виде металлической, ванны. При ее затвердевании образуется шов, соединяющий кромки изделия.

Электрод, по мере его расплавления, подается в шлаковую ванну, а уровень металлической ванны постепенно повышается. При этом зона сварки перемещается вверх до тех пор, пока изделие не будет полностью сварено. При электрошлаковой сварке металл сварочной ванны и расплавляемый электродный металл защищены от действия воздуха слоем жидкого шлака. Об эффективности защиты зоны сварки от действия воздуха в случае сварки стали можно судить по содержанию азота в металле шва. Среднее содержание азота в швах сваренных на углеродистой стали электродуговой сваркой под флюсом, составляет 0,02%, электродуговой с магнитным флюсом - 0,02-0,03 и электрошлаковой - 0,01%.

2. Оборудование (характеристики источника питания, тип тока)

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги);

- аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием).

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода.

Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой.

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменением крутизны внешней характеристики источника питания.

Необходимую скорость подачи электродной проволоки устанавливают или сменными зубчатыми шестернями (ступенчатое регулирование), или изменением числа оборотов двигателя постоянного тока (плавное регулирование). Для расширения пределов регулирования скорости подачи в последнее время - часто используют плавно-ступенчатое регулирование (двигатель постоянного тока и редуктор со сменными шестернями).

На аппаратах с автоматическим регулятором напряжение на дуге задается и автоматически поддерживается постоянным во время сварки.

Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

3. Область применения

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов.

Под флюсом сваривают медь и ее сплавы. По флюсу, а в последние годы и под флюсом сваривают алюминий и его сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5-2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Способ электрошлаковой сварки широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один про ход металла практически любой толщины, что не требует удаления шлака и соответствую щей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки.

При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически вы годна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы.

При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

4. Присадочные материалы и флюсы

Электродная проволока. Правильный выбор марки электродной проволоки для сварки - один из главных элементов разработки технологии механизированной сварки под флюсом. Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Для сварки сталей предназначена проволока по ГОСТ 2246--70 Проволока стальная сварочная». В соответствии с этим ГОСТом выпускают низкоуглеродистую, легированную и высоколегированную проволоку диаметром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм. Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты. Транспортировать и хранить проволоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 - 150 °С. ЦНИИТМАШ рекомендует обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250 °С 2-2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку.

Для механизированной сварки под флюсом и по флюсу алюминия и его сплавов используют сварочную проволоку, выпускаемую по ГОСТ 7871-75 «Проволока сварочная из алюминия и алюминиевых сплавов». ГОСТ 16130-72 «Проволока и прутки из меди и сплавов на медной основе сварочные» предъявляет требования к проволоке для сварки меди и ее сплавов. Подготовка этих проволок к сварке во многом определяет качество сварного соединения.

Как правило, подготовка этих проволок к сварке такая же, как и основного металла. Наилучшие результаты обеспечивает химическая обработка или электролитическое полирование.

Сварочные флюсы. Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва.

От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции флюсов. Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

Лучшая изолирующая способность - у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва.

Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса.

Необходимая высота слоя флюса сварки низкоуглеродистых и низколегированных сталей на различных режимах следующая:

Читайте также: