Автоматическая и механизированная сварка под флюсом

Обновлено: 28.09.2024

Gн=Iсв.aн/t – количество наплавленного металла в единицу времени.

Пути повышения производительности:

1. увеличение сварочного тока;

2. уменьшение времени.

· рациональное расположение инструментов на рабочем месте.

· Применение механических устройств для основных и вспомогательных работ.

· сварка гребенкой или пучком электродов. Можно увеличить сварочный ток, так как электроды горят попеременно (РИС 35).

Преимущество: производительность высокая.

Недостатки: в нижним положении, большая масса, плохое качество.

· Сварка с глубоким проваром (проплавлением) и увеличенной силой тока. Маркировка электрода УОНИИ 13/45 У.

· Сварка лежачим, наклонным электродом: электрод укладывается на изделие и поджигают другим электродом (РИС 36).

Длина дуги = толщине покрытия

Один рабочий может обслуживать несколько изделий.

· Сварка трехфазной дугой (РИС 37).

По степени механизации процесса: полуавтоматическая, автоматическая.

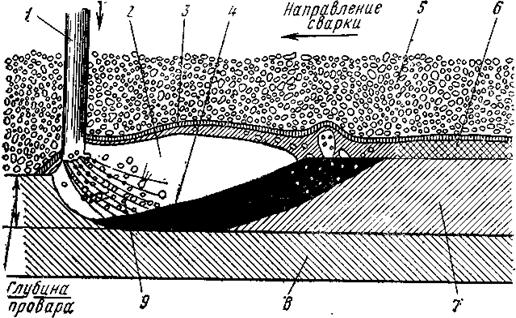

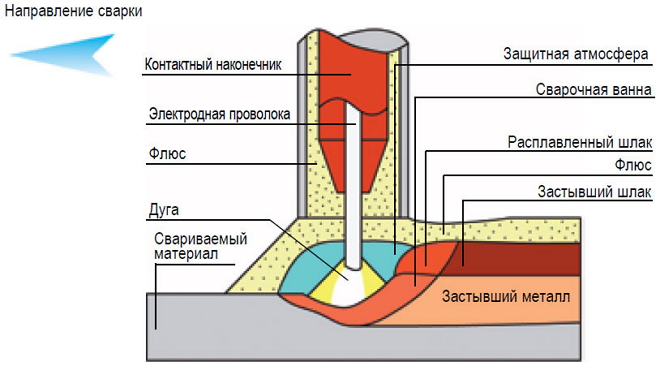

РИС Схема процесса автоматической сварки под флюсом, где:

2 – газовая полость (флюсогазовый пузырь);

3 – прослойка жидкого флюса (шлака);

4 - металлическая ванна;

5 – неиспользованный флюс;

6 - шлаковая корка;

7 – сварочный шов;

8 - основной металл;

3+4 – сварочная ванна.

Сущность: Сварочная дуга горит под слоем зернистого сыпучего вещества – флюса. Под действием теплоты дуги расплавляется основной металл, проволока, часть флюса, непосредственно прилегающая к зоне сварки. Электродная проволока подается к зоне сварки, плавится и переходит в сварочную ванну в виде отдельных капель. Одновременно проволока передвигается вдоль сварочной кромки. Происходит сварка. Расплавленный флюс образует плотную эластичную оболочку – флюсогазовый пузырь. Слой жидкого шлака надежно защищает металл от вредного воздействия газов из воздуха и предохраняет металл от разбрызгивания. Во флюсогазовом пузыре создается большое давление газов и паров металла, которое оттесняет часть жидкого металла, образуется сварной шов, покрытый затвердевшей коркой шлака, которая легко отделяется за счет разных коэффициентов линейного расширения металла и шлака.

Отличительной особенностью процесса автоматической и механизированной сварки под флюсом является то, что сварочная дуга горит не на открытом воздухе, а под слоем сыпучего зернистого флюса. Под действием теплоты дуги 9 расплавляются основной металл 8, электродная проволока 1 и часть флюса 5, непосредственно прилегающего к зоне сварки. Электродная проволока подается вниз в зону сварки со скоростью ее плавления, плавится и переходит в шов в виде отдельных капель. Одновременно с этим проволока передвигается вдоль свариваемых кромок, в результате чего происходит процесс сварки. Расплавленный флюс образует плотную эластичную оболочку — флюсогазовый пузырь 2, поверх которого находится слой жидкого шлака 3. Флюсогазовый пузырь надежно защищает расплавленный металл от вредного воздействия кислорода и азота воздуха, а также предохраняет его от разбрызгивания. Во флюсогазовом пузыре создается большое давление газов, которое оттесняет часть жидкого металла 4 в противоположную направлению сварки сторону. После остывания жидкого металла образуется сварной шов 7, покрытый затвердевшей коркой шлака 6. Прослойка жидкого металла между дугой и дном сварочной ванны обладает малой теплопроводностью, поэтому величина ее оказывает большое влияние на глубину провара. Чем толще эта прослойка, тем меньше теплота дуги будет воздействовать на основной металл и тем меньше будет глубина провара, и наоборот. При этом изменяются высота и ширина выпуклости шва.

Автоматическая сварка под слоем флюса

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

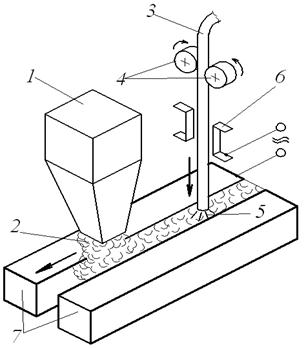

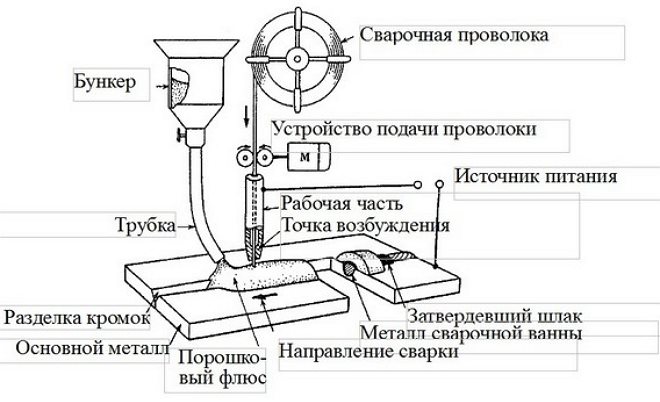

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

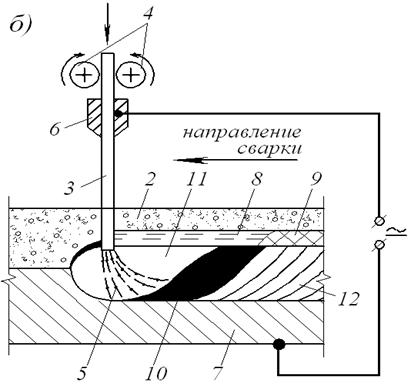

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Преимуществами сварки под флюсом перед ручной являются:

1. Высокая производительность, превышающая производительность ручной сварки в 5…10 раз. Это достигается за счет применения больших токов, более концентрированного и полного использования теплоты в закрытой зоне дуги, снижения трудоемкости за счет механизации процесса сварки.

2. Высокое качество металла шва вследствие хорошей защиты сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

Рис. 10.8. Схема процесса автоматической сварки под слоем флюса:

а – схема сварки; б – сварочный процесс в зоне дуги;

1 – бункер; 2 – нерасплавленный флюс; 3 – электродная проволока;

4 – ведущий и нажимной ролики; 5 – сварочная дуга; 6 – токоподводящий мундштук; 7 – свариваемое изделие; 8 – жидкотягучая пленка шлака;

9 – шлаковая корка; 10 – сварочная ванна (расплавленный металл);

11 – замкнутая парогазовая полость; 12 – сварной шов

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20…30%, а при автоматической сварке под флюсом они не превышают 2…5%.

4. Улучшение условий труда сварщиков.

Однако автоматическая сварка имеет свои недостатки: ограниченная маневренность сварочных автоматов; сварка выполняется, главным образом, в нижнем положении; невозможность визуального наблюдения за горением дуги и формированием шва; засыпка и уборка флюса требуют дополнительных трудозатрат.

Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны. Флюс должен обеспечивать хорошее формирование и надлежащий химический состав шва, высокие механические свойства сварного соединения, устойчивость процесса сварки. По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленые флюсы представляют сплав окислов и солей SiO2, MnО, CaF2 (флюсы марок АН-348А, ОСЦ-45). Неплавленые флюсы (керамические) – это механическая смесь элементов, окислов и солей (рутил, марганцевая руда, кварцевый песок, марганец).

Преимуществом плавленых флюсов являются высокие технологические свойства (защита и формирование шва, отделимость шлаковой корки) и механическая прочность. Преимуществом керамических флюсов является возможность легирования металла шва через флюс. Наиболее широкое распространение получили плавленые флюсы.

Оборудование для сварки под слоем флюса.Сварочное оборудование по своему назначению делят на два вида: основное, с помощью которого осуществляют собственно сварку; вспомогательное, предназначенное для установки и перемещения свариваемых конструкций, сварочных автоматов, полуавтоматов в процессе сварки (манипуляторы, вращатели, кантователи, тележки, площадки, столы и т.п.).

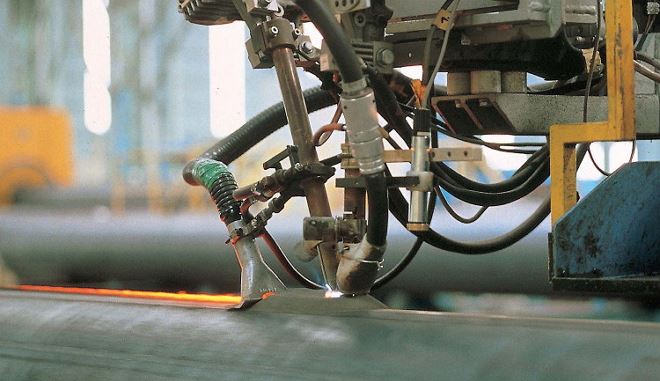

Для выполнения сварки под слоем флюса предназначены подвесные сварочные автоматы (А-1401, А-639 и др.) и автоматы тракторного типа (АДФ-1001, АДФ-1202). В процессе сварки подвесные автоматы перемещаются вдоль шва по специальным направляющим, закрепленным над свариваемыми конструкциями. Сварочные тракторы могут перемещаться вдоль шва как по направляющим, так и непосредственно по конструкции.

Трактор комплектуется сварочным выпрямителем марки ВДУ-1202, в который встроен блок управления трактором.

Технические характеристики сварочного трактора АДФ-1202 представлены в табл. 10.3.

Технические характеристики сварочного трактора АДФ-1202

| Параметр | Характеристика |

| Напряжение питания (50 Гц), В Номинальная потребляемая мощность, кВА Максимальный сварочный ток, А Диапазон регулирования сварочного тока, А Род сварочного тока Защитная среда Диапазон регулирования напряжения на дуге, В Диаметр электродной проволоки, мм Скорость подачи электродной проволоки, м/мин Скорость сварки, м/мин Масса: источника питания, кг сварочного трактора, кг | 3×380 300…1250 постоянный флюс 24…56 2…6 1…6 0,2…2 |

Трактор обеспечивает возможность выполнения стыковых и угловых швов вертикальным и наклонным электродами. При сварке электрод может находиться в пределах колесной базы трактора или вне ее, то есть. может быть вынесен в сторону. Для корректировки положения электродов относительно шва предусмотрено его перемещение в поперечном направлении.

Механизированная сварка под слоем флюса выполняется с помощью полуавтоматов, не имеющих механизма перемещения электродов вдоль шва. Это перемещение сварщик выполняет вручную.

Выбор режима автоматической сварки и его влияние на форму шва. Форма и размеры шва оказывают существенное влияние на структуру сварного шва и механические свойства сварного соединения и определяются режимами сварки. Параметры режима сварки: величина сварочного тока, напряжение дуги, род и полярность тока, диаметр электрода, скорость сварки, скорость подачи электрода, величина вылета электрода, положение изделия, марка и грануляция флюса.

С увеличением сварочного тока увеличивается количество выделяемого тепла и повышается давление дуги. Дуга углубляется в основной металл, глубина провара возрастает. В результате погружения дуги ширина провара изменяется незначительно. Увеличение тока повышает скорость плавления электродной проволоки.

Повышение напряжения на дуге влечет за собой увеличение площади основания конуса дуги, следовательно, и ширины шва. При повышении напряжения глубина провара увеличивается незначительно.

С уменьшением диаметра электрода при неизменной силе тока увеличивается плотность тока, уменьшается блуждание дуги, происходит концентрация тепла на малой площади свариваемого металла и, следовательно, уменьшается ширина шва и увеличивается глубина провара.

При высоких скоростях сварки уменьшаются глубина и ширина провара. На глубину провара также оказывают влияние размеры зерен флюса. При применении более мелкого флюса глубина провара увеличивается.

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н. Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским. Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались. Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу. ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

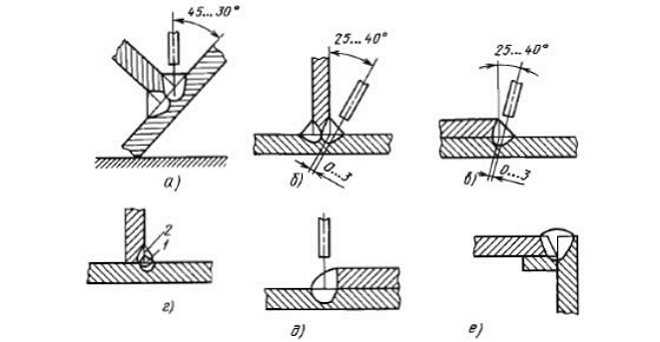

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

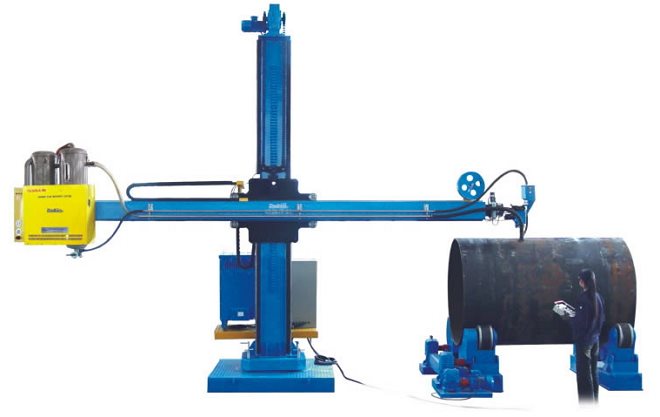

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

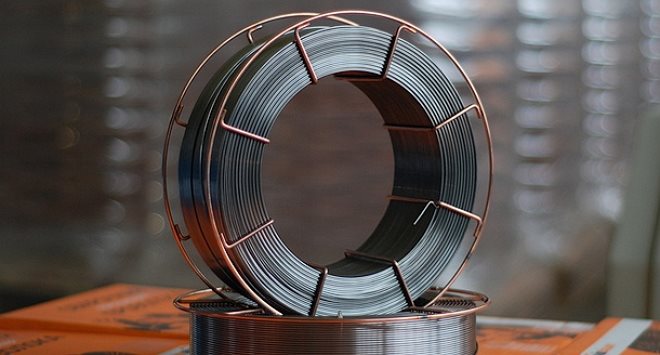

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения. Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя. Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать. Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

Особенности автоматической сварки под флюсом

Автоматическая сварка под флюсом рассматривается как процесс жесткого соединения двух металлических поверхностей при помощи электрической дуги между проволокой и швом под расплавленным слоем флюса. Данный метод применяют в стационарных условиях (заводской цех, верфь) для работы со сталью и разнородными металлами в диапазоне 1,5-150 мм толщины.

Технология процессов

Автоматическую дуговую сварку под флюсом на промышленные рельсы во время 2-й Мировой войны поставил академик Е. О. Патон в киевском институте, который сегодня носит его имя. Но сама идея данного метода принадлежит Н. Г. Славянову: в качестве флюса он использовал мелкодробленое стекло.

Как это работает

Схема дуговой сварки под флюсом выглядит так, как это показано на фото вверху, но все эти процессы лучше рассмотреть более подробно. В результате плавки/испарения флюса с металлом образуется газовое облако, которое окутывает сварочную дугу или газовый факел. В процессе гашения непрерывного электрического разряда в сварочной ванне образуется корка шлака, которая легко отслаивается.

Преимущество работы с автоматом перед ручной сваркой в данном случае заключается в том, что резко сокращаются потери на угар и разбрызгивание металла, хотя принцип процесса в любом случае остается неизменным.

В промышленности в качестве электродов чаще всего применяется сварочная проволока разного диаметра. Но также есть потребность в ленточных электродах толщиной до 2 мм и шириной до 40 мм или в комбинации проволока-лента.

В среднем насыпной флюс весит 1,5 г/см2 и его давление на расплавленный металл составляет 7-9 г/см2. Такого прижима вполне достаточно для исключения механических воздействий электрической дуги на сварочную ванну: даже при очень больших токах шов формируется правильно.

Важно! Дуговая сварка без флюса при силе тока выше 500 A практически невозможна. Происходит разбрызгивание металла, не сдерживаемого газовым облаком, тогда как под флюсом можно применять токи до 3000-4000 A без ущерба для ударопрочности, вязкости и эстетичности шва.

Примечание. Для погружной дуговой сварке под флюсом существует английская аббревиатура SAW (Submerged Arc Welding).

Роль флюса при сварке

Суть соединения металлов или, что такое дуговая сварка под флюсом, станет понятнее, если разобраться в принципах действия этих самых флюсов. По предназначению он выполняет функции, соответствующие покрытию или обмазке электродов для обычной дуговой сварки. В самом процессе производства всегда присутствуют высокие температуры, плавящие этот состав, что почти полностью перекрывает доступ воздуха, а точнее, O2 в область шва и растворяющие оксиды по кромке соединения. Совокупность таких процессов максимально оптимизирует условия для создания дуги.

Классификация подбора

В зависимости от металла, меняются физические параметры процесса, следовательно, для повышения качества используются разные флюсы. Для компоновки того или иного состава применяются различные фториды, оксиды и подобные им элементы.

При подборке особое внимание уделяется химическому составу, который можно классифицировать как:

- алюминатно-основные (по маркировке AB);

- алюминатно-рутиловые (по маркировке AR);

- кальций-силикатные (по маркировке CS);

- марганец-силикатные (по маркировке MS);

- флюоритно-основные (по маркировке FB);

- и др (по маркировке W).

Основа различия флюсов заключается в их активности при взаимодействии основного металла детали с присадочным материалом. Например, пассивные флюсы содействуют образованию газового облака, которое никак не отражается на химическом составе соединяемых материалов. Слаболегирующие категории легируют сварочный шов небольшим количеством кремния (Si), марганца (Mn) и др., придавая ему ударную вязкость.

Виды по назначению

Что нужно учитывать при выборе сварочных флюсов:

- Низкоуглеродистые стали. Здесь возможны два варианта: это флюсы с повышенным содержанием кремния (Si) и марганца (Mn) либо сварочный пруток с легирущими добавками, но с малым содержанием и даже полным отсутствием Mn.

- Низколегированные стали. Химическая инертность флюса однозначно должна быть более высокой, чем в первом рассмотренном случае. Здесь элементы Si и Mn не используются либо присутствуют в малых дозах – их заменяет флюорит (CaF2), также известный, как плавиковый шпат. Это способствует образованию легкоплавких шлаков, которые с лёгкостью отделяются от шва. Такие флюсы зачастую делают с содержанием оксида алюминия (Al2O3) и негашеной известью (CaO).

- Активные металлы (титан - Ti). Применяются фторидные/хлоридные соли щелочных металлов. Примеси O2 в данном случае исключены – они резко понижают пластичность швов.

Таблица с примерами назначений сварочных флюсов:

Для газосварки

Технология сварки под флюсом также включает в себя газосварку цветметов, чугуна, инструментальных сталей (содержание C от 0,7%) с использованием защитного газового слоя. Для этого применяются пастообразные и порошковые флюсы, которые наносятся на:

- кромку стыкуемых деталей;

- присадочный пруток;

- непосредственно в сварную ванну.

Подача флюса в рабочую сварочную зону осуществляется разными путями и это зависит от физических характеристик материала. Например, порошковые композиты склонны сдуваться газовым факелом, поэтому необходимо следить за равномерным поступлением флюса в расплав.

Существующие нормативы

Согласно РД 34.15.132-96 дуговая сварка под слоем флюса производится по следующим параметрам, указанным в таблице ниже.

Технология автоматической сварки под флюсом подразумевает дозированную ручную или автоматическую присыпку порошка из бункера. У данного метода есть один существенный недостаток: он не позволяет проводить работы в нижнем положении. Тем не менее, для сварки трубопроводов решение нашлось: прокручиваются сами трубы, в то время как головка горелки вместе с подающим устройством остаются неподвижными. Огромным преимуществом в этом вопросе обладает сварочная порошковая проволока – работы с ней могут проводиться в любой плоскости (сверху, сбоку, снизу).

Важно! Качество всех сварочных флюсов регулируется в соответствии с ГОСТ 9087-81. Там указаны порядка 50 марок таких композитных материалов и требования, распространяющиеся на них.

Преимущества автоматизированной сварки

Безусловно, у автоматической сварки под флюсом есть ряд преимуществ относительно трудовых затрат. Человеку остается лишь отладить оборудование для соответствующего режима и пассивно контролировать процесс.

- К месту стыковки деталей флюс подается в автоматическом режиме. Высота (h) слоя регулируется в соответствии с толщиной металла, а забор порошка проводится из специального бункера.

- Сварная проволока подается из кассетного механизма без участия человека.

- Скорость процесса регулируется автоматически, с учетом толщины металла, чтобы создать качественную сварочную ванну.

Но бывают ситуации, когда приходится работать без каких-либо инструкций, например, нужно сделать всего один сварочный шов на трубопроводе. В таких случаях лучше придерживаться следующих правил:

- Дуга должна быть стабильной - только так можно добиться высокого качества. Параметры можно отрегулировать по силе тока и толщине металла, как это указано в таблице раздела «Существующие нормативы».

- Скорость сваривания будет зависеть от интенсивности подачи проволоки.

- Скорость. Это определяется подачей сварочной проволоки (количество м/час). Использование флюса разгоняет этот процесс примерно в 10 раз.

- Равномерность. За счёт подачи проволоки с определённой скоростью существенно повышается ударопрочность, вязкость и эстетика шва.

- Мощность. Закрытая дуга несет в себе высокую мощность, что позволяет расплавлять металл на нужную глубину. Если используется открытая дуга, то мощность падает, а это требует предварительного раздела кромок и качество стыка снижается.

- Автономность. После отладки оборудования присутствие оператора при процессе не является обязательным.

- Экономия. От электрода при сварке остается всего лишь 2%, которые невозможно использовать.

- Структура. Благодаря стабильности дуги создается красивая мелкочешуйчатая структура шва.

- Простота. Для работы сварщика в данной сфере не нужно длительное обучение – достаточно приобретения общих навыков.

Оборудование для автоматической сварки под флюсом

Для создания рабочего места, в первую очередь потребуется источник переменного или постоянного тока. Обычно в целях экономии используют переменную сеть, снабженную достаточно мощным трансформатором, который не допускает перепадов напряжения. Но иногда (в основном, это касается сельской местности) мощности ТП недостаточно и тогда приходится подключать оборудование через стабилизатор.

На сегодняшний день чаще всего используют трансформаторы марки ТСД-500-1, ТСД-1000-4 и ТСД-2000. При больших объемах производства или повышенных требованиях к качеству можно задействовать сварочный трактор Jasic MK-1, как на фото вверху или АДС-1000-2, TC-17М-У, TC-35, АДФ-500 и др. Также сейчас выпускают преобразователи ПС-500, ПСО-500, ПС-100 и сварочные выпрямители BC-500, BC-1000-2, ВДУ-504, ВДУ-1001, ВДУ-1601.

Вернемся к трактору Jasic MK-1 и рассмотрим его более подробно. С помощью этого агрегата осуществляется автоматическая дуговая сварка длинных прямолинейных и/или кольцевых швов в любой плоскости. Минимальная сила тока, выдаваемого этим аппаратом, составляет 100 A, а максимальная 1000-1250 A в зависимости от модификации.

Трактор Jasic MK-1 позволяет использовать для сварочных работ все виды проволоки Ø 2-6 мм. При необходимости поперечную балку и сварочную головку можно перемещать по горизонтали и по вертикали или вращать. Качественную центровку шва обеспечивает стабильная подача проволоки кассетой с четырьмя роликами (возможный сбой скорости составляет от 0,3 до 3 мм/мин).

Тележка аппарата приводится в движение электрическим двигателем постоянного тока с регулировкой скорости – диапазон составляет от 0,1 до 1,5 м/мин. На каретке находится ручка для смены режимов движения. Так, режим AUTO позволяет не вмешиваться в процесс, а MANUAL требует ручного управления – эта функция позволяет позиционировать режим в соответствии с техническими характеристиками свариваемых деталей.

Существует много другого аналогичного оборудования для выполнения сварочных работ под флюсом. Рассмотреть даже половину моделей, не говоря уже об их модификациях, в рамках одной статьи просто технически невозможно, но это и не является нашей целью.

Плазменная наплавка

В настоящее время вопрос плазменной наплавки стоит перед специалистами достаточно остро, так как такая технология сварки под слоем флюса значительно увеличивает эксплуатационный ресурс композиций. По сути, высокая потребность метода сводится к меркантильным интересам: в машиностроении это означает выпуск конкурентоспособной продукции и более высокие доходы от продаж. Конечно, этот метод не является каким-то ноу-хау, но его преимущества не вызывают сомнений.

Общий статус

В данном случае под плазмой подразумевается ионизированный газ и для получения которого используются разные методы (механический, электрический). Некоторые источники высказывают мнение, что плазма, это та же классика или четвёртое агрегатное состояние вещества после твёрдого, жидкого и газообразного, но, соглашаться с этим или нет – право каждого человека. Как бы там ни было, ионизированный газ, обладая рядом полезных качеств, широко используется в научных и технических отраслях.

Работа с плазменно-дуговыми наплавками

В первую очередь сварочным оператором настраивается оборудование. Нужно выставить верный угол сопла газовой горелки по отношению к рабочей плоскости, выверить зазор между ним и деталью (обычно, это 5-8 мм) и вставить сварочную проволоку. В случае, когда требуются колебания сопла, головка выставляется точно по центральной продольной линии шва. Средина определяется очень просто: амплитуда колебаний делится на два.

Несмотря на простоту процесса наплавки, оператором может работать только достаточно опытный сварщик – это требует максимальной концентрации внимания. Если не придерживаться таких требований, то вероятность порчи заготовки возрастёт до максимума.

Газ ионизируется при помощи постоянного электрического разряда или дуги: на атомном уровне происходит отрыв отрицательно заряженных частиц (механический способ). Это возможно благодаря мощному тепловому воздействию разряда на поток газовой смеси. Аналогичного результата можно добиться при воздействии мощного электрического поля, но придётся соблюсти ряд дополнительных условий (электрический способ).

Для ионизации полаётся струя газа под давлением 20-25 атм, которую прошивает электрическая дуга с напряжением 120-160 V и силой тока до 500 A (для сравнения: в потребительской электросети 220-230 V и 50 A). Положительно заряженные ионы при помощи магнитного вихря летят к катоду с огромной скоростью, которой достаточно, чтобы при столкновении с металлом резко поднимают его температуру до 10000-18000°C.скорость движения ионов в таком процессе достигает 15000 м/сек!

Заключение

В заключении следует отметить, что дуговая сварка под флюсом регламентируется требованиями ГОСТ 9087-81, но нормы межгосударственных стандартов между странами СНГ были подписаны только в 1992 году. Тем не менее, вышеупомянутый норматив от 1981 года остался неизменным для России, Украины и Беларуси.

Читайте также: