Автоматическая сварка под флюсом алюминия

Обновлено: 15.05.2024

Автоматическая сварка под флюсом плавящимся электродом выполняется обычными сварочными автоматами на постоянном токе обратной полярности. Сварка под керамическим флюсом типа ЖМ-1 может выполняться на переменном токе. Для меди толщиной 4-10 мм сварка под стандартными плавлеными флюсами (АН-26С; АН-20С; АН-348А и ОСЦ-45) не вызывает затруднений. Для металла больших толщин необходимо применение специальных флюсов сухой грануляции, например АНМ-13.

Основным преимуществом автоматической сварки меди под флюсом является возможность получения стабильных высоких механических свойств соединений без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из меди больших толщин технологический процесс достаточно прост и практически не отличается от сварки изделий из стали.

Сварку обычно выполняют за один проход с полным проплавлением стыкуемых кромок. Рекомендуется применение нагартованной электродной проволоки из бескислородной меди МБ или технической меди марки Ml (с содержанием кислорода менее 0,01%). В этом случае, если сварные швы не должны обладать высокими теплофизическими свойствами, с целью повышения прочности соединений сварку меди и бронзы (например, марки Бр.Х08) выполняют бронзовыми проволоками (Бр.ХТ0,6-0,5; Бр.Х07; Бр.КМц3-1; Бр.ОЦ4-3 и др.).

Таблица 1. Механические свойства сварных соединений из алюминиевых бронз.

Металлическим электродом (покрытие ЦБ-1)

Автоматическая под флюсом

Неплавящимся электродом в аргоне

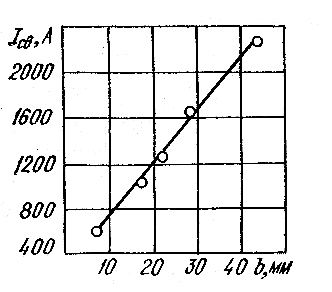

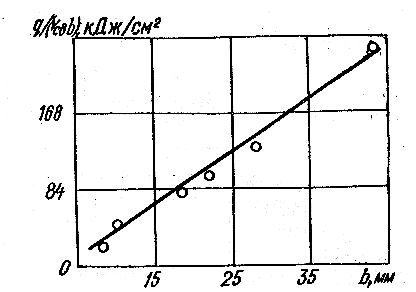

Металл толщиной до 20-25 мм сваривают одним электродом диаметром 4-5 мм без разделки кромок. При большей толщине металла рекомендуются U-образная разделка (притупление 5-8 мм) и расщепленный электрод (расстояние между осями электродных проволок, расположенных поперек шва, около 20 мм) из проволок диаметром 5 мм или сварка одним электродом диаметром 6 мм. При выборе режимов автоматической сварки меди под флюсом можно руководствоваться графиками.

Таблица 2. Ориентировочные режимы автоматической сварки меди под флюсом

Рис. 1. Зависимость сварочного тока при сварке однопроходных сварных соединений от толщины меди.

Рис. 2. Зависимость удельной погонной энергии при сварке меди под флюсом от толщины металла.

Поскольку медь обладает чрезвычайно низким электросопротивлением, скорость расплавления медной проволоки не зависит от величина вылета электрода. Коэффициент расплавления электродной проволоки составляет около 20 г/А*ч. Для легированных проволок скорость расплавления возрастает с увеличением вылета электрода.

Для удержания жидкого металла сварочной ванны и формирования обратной стороны шва на меди применяют графитовые подкладки (при толщине металла до 10-12 мм и швах небольшой протяженности) или флюсовые подушки. Короткие швы на меди небольшой толщины можно сваривать на флюсовой подушке без дополнительного поджатия флюса к внутренней стороне кромок при сварке. Для узлов из меди больших толщин независимо от длины шва необходим поджим флюса, обычно достигаемый пневматическим способом.

Качество соединений при сварке меди под флюсом в значительной степени определяется подготовкой под сварку. Так как медь весьма склонна к окислению и подвержена влиянию водорода, для того чтобы избежать возникновения дефектов (трещины, поры), кромки и электродная проволока должны быть тщательно зачищены до металлического блеска, а сварочные материалы (флюс, графитовые блоки) прокалены перед сваркой.

Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через мелкую обезжиренную медную стружку или пружину, навитую из медной проволоки диаметром 0,5-0,8 мм. Прихватки кромок перед сваркой выполняют под флюсом при отключенном механизме перемещения; шаг прихваток составляет 300-400 мм. Начало и конец шва выводят на технологические медные планки, приваренные к изделию. Допускается использование приставных графитовых планок, толщина которых должна быть равна толщине свариваемого металла. Для того чтобы не допускать возникновения трещин в шве, зазор между планкой и торцом изделия не должен превышать 1 мм. При соблюдении технологического процесса сборки и сварки изделий под флюсом обеспечивается получение сварных соединений высокого качества из металла толщиной 30-40 мм.

Используя бескислородный фторидный флюс, например АНМ-1, получают швы, не отличающиеся по теплопроводности и электрической проводимости от основного металла. Механические свойства металла шва, сваренного медной электродной проволокой на технической меди, несколько ниже, чем основного металла. Применение бронзовых проволок повышает прочность и пластичность швов.

Таблица 3. Механические свойства технической меди и ее сварных швов.

Большая Энциклопедия Нефти и Газа

Автоматическая сварка алюминия по флюсу отличается от способа сварки под флюсом наличием тонкого слоя флюса впереди дуги. Флюс, применяемый для сварки алюминия, химически не вступает во взаимодействие с жидким алюминием. Расплавленный флюс защищает металл сварочной ванны от воздействия воздуха и удаляет окись алюминия. [2]

Автоматическая сварка алюминия и алюминиевого сплава АМцС под слоем флюса является высокопроизводительным сварочным процессом, широко применяемым на машиностроительных заводах при изготовлении химической аппаратуры. Данным методом сваривают прямолинейные и кольцевые швы крупногабаритной емкостной аппаратуры при исходных толщинах листового материала от 4 мм и более. Для указанных толщин листов сварка выполняется за один проход без разделки кромок. В качестве флюса применяют хлористые соли щелоч: ных металлов, которые могут вызвать коррозию основного металла, если не удалить с поверхности шва остатки окислов щелочных металлов. [3]

Автоматическая сварка алюминия под слоем флюса хорошо освоена и высокопроизводительна. Применяют присадочные проволоки марок Св-АВОО и Св - А1 и флюсы марок АИ-А1 и УФОК-1. Кроме автоматической сварки для алюминия применяют также аргоно-дуговую сварку расщепленной дугой и аргоно-дуговую сварку неплавящимся электродом. [5]

Автоматическая сварка алюминия под слоем флюса хорошо освоена и высокопроизводительна. Применяют присадочные проволоки марок Св-АВОО и Св - А1 и флюсы марок АИ-А1 и УФОК-1. Кроме автоматической сварки алюминия применяют также аргонодуговую сварку расщепленной дугой и аргонодуго-вую сварку неплавящимся электродом. [6]

Автоматическая сварка алюминия и его сплавов под слоем флюса является высокопроизводительный процессом, широко применяемым при изготовлении химической аппаратуры. Этим методом целесообразно сваривать без разделки кромок прямолинейные стыки листового материала толщиной 10 - 32 мм при диаметре обечаек свыше 1200 мм и длине более 1000 мм и кольцевые стыки при диаметре обечаек свыше 1600 мм. [7]

Автоматическая сварка алюминия металлическим электродом-производится полуоткрытой дугой по слою флюса на специальных подкладках. [8]

Автоматическую сварку алюминия металлическим электродом выполняют полуоткрытой дугой по слою флюса на специальных подкладках. [9]

Для автоматической сварки алюминия полуоткрытой дугой в Институте электросварки сконструирована серия сварочных тракторов, которые в отличие от обычных сварочных тракторов снабжены специально созданным мундштуком, дозатором флюса и газоотсасывающим устройством. [10]

При автоматической сварке алюминия количество флюса, подаваемого в зону дуги, должно быть строго лимитировано ( табл. XVII. [11]

При автоматической сварке алюминия количество флюса, подаваемого в зону дуги, должно быть строго лимитировано ( табл. XVI 1.3), с тем чтобы при расплавлении он покрывал шов тонким слоем. [12]

При автоматической сварке алюминия марок АВ1 ( 99 85 % А1) и АВ2 ( 99 9 % А1) в сварных швах могут появиться трещины. Иногда их на поверхности не наблюдается, но они обнаруживаются при макроисследовании. Одним из возможных способов уменьшения склонности алюминия и его сплавов к образованию горячих трещин является измельчение зерна. Последнее достигается модификацией металла шва. Лучшим модификатором является титан, который вводится в сварочную ванну в виде лигатуры, содержащей 0 98 % титана, или через электродную проволоку, содержащую 0 15 - 0 20 % титана. Титан измельчает зерно алюминия и способствует разрушению эвтектических прослоек, залегающих по границам зерен. Это предотвращает образование трещин при сварке. Титан увеличивает также плотность металла шва. При сварке алюминия марок АО ( 99 6 % А1) и А1 ( 99 5 % А1) трещин не образуется. [13]

Аппаратура для автоматической сварки алюминия по флюсу отличается от аналогичной аппаратуры, используемой при сварке стали, наличием водоохлаждаемого мундштука, дозатора флюса и некоторыми другими особенностями. [14]

Трактор предназначен для автоматической сварки алюминия и его сплавов полуоткрытой дугой по слою флюса. Для сварки полуоткрытой дугой в тракторе предусмотрено флюсодозиру-ющее устройство, которое поддерживает высоту слоя флюса несколько меньшую, чем длина дуги. Так как сварка выполняется почти открытой дугой, трактор снабжен специальными экранами с водяным охлаждением и колпаком с искрогасителем. [15]

Проблемы и трудности сварки алюминия под флюсом (закрытой дугой)

Выше было показано, что существенные ограничения на выбор технологического процесса сварки алюминия накладывают его физические свойства.

Так, низкая температура плавления (933 К), высокая жидкотекучесть, резкое понижение прочностных свойств

Таблица 1.2 - Содержание газов при сварке алюминия по слою флюса

Окись углерода СО

На уровне дыхания сварщика

На расстоянии 2-2,5 м от шва

На уровне дыха - яиа сварщика

На уровне дыхания сварщика перед щипсом

Сварка замыкающего стыка обечайки

Сварка внутри емкости

Сварка наружного кольцевого шва

Примечания. 1. Даны крайние и средние значения из десяти опытов. 2. Предельно допустимая концентрация пыли 2 мг/м3:

HF - 1 мг/м3; СО - 20 мг/м3 и N,05 - 5 мг/м3.

Для преодоления всех специфических трудностей сварки алюминия наиболее целесообразно использовать способ дуговой сварки под слоем керамического флюса (закрытой дугой), так как этот способ позволяет;

а) получить мощный и концентрированный источник нагрева;

б) закрыть реакционную дуговую зону от воздействия окружающей атмосферы и регулировать состав газовой фазы в зоне дуги;

в) производить необходимую металлургическую обработку - легирование, модифицирование, рафинирование - путем введения соответствующих активных добавок в керамический флюс.

Специфические свойства алюминия и его сплавов позволяют применять для их сварки флюсы, состоящие в основном из фтористых и хлористых солей щелочных и щелочноземельных металлов [70, 74].

Активность флюса определяется содержанием фтористых солей, а хлористые соли составляют шлаковую основу флюса, придавая ему определенные физические свойства (температуру плавления, вязкость и др.). По такому принципу построены флюсы МАТИ, УФОК, АН-А1 и др.

Указанные флюсы могут применяться в виде механической смеси исходных компонентов или плавлеными. Процесс сварки с использованием этих флюсов можно вести только при открытой дуге. При попытке погрузить дугу под флюс дуговой процесс переходит в электрошлаковый. При этом сварное соединение получить практически невозможно. Это объясняется тем, что фтористые и хлористые соли в расплавленном состоянии имеют большую электропроводность и шунтируют дуговой промежуток.

Удельная электропроводность некоторых расплавленных солей при температуре плавления приведена в табл. 1.3.

Вторым препятствием к осуществлению этого процесса является трудность защиты сварочной ванны от растворения в ней водорода и получения плотного металла шва. Последнее обстоятельство связано с высокой гигроскопичностью флюсов. Влажность таких флюсов составляет в среднем 4,5 % [75].

Такого количества влаги, вносимой только флюсом в реакционное пространство, вполне достаточно, чтобы получить металл шва, пораженный газовыми порами. Влага может взаимодействовать непосредственно с алюминием и диссоциировать на составляющие, что будет способствовать насыщению металла водородом. Так, например, в результате

реакции алюминия с парами воды при РНі0 = 0,002188 МПа

(среднее парциальное давление пара в воздушной атмосфере летом) и 1000 К равновесное давление молекулярного водорода и концентрация растворенного водорода в алюминии могут

достигать огромных значений [7]: РН> = 0,887 • 10'° МПа, a [HJp

“3.24-105 смуіОО г металла.

Таблица 1.3 - Удельная электропроводность солей

Уделывая электропроводность, ом"1- см"1

Удельная электропроводность, ом'1- см'1

Алюминий вступает в реакцию с парами воды при ничтожно малом парциальном давлении их в атмосфере. Например, при 1000 К взаимодействие алюминия начинается при РНі0 = 0,259-Ю19 МПа [7]. В металле при температуре 1000 К и PHj - 0,1 МПа может раствориться [Н]р - 1,09 см3/ 100 г металла, что соответствует равновесному парциальному давлению атомарного водорода Рп - 0,26-109 МПа.

Исследования по разработке метода автоматической дуговой сварки под флюсом алюминиевых сплавов плавящимся электродом [75] показали, что основной трудностью в осуществлении этого процесса является предупреждение пористости в швах. Даже при применении свежевыплавленных флюсов количества влаги, адсорбированной его гранулами, вполне достаточно для растворения в металле такого количества водорода, которое способно вызвать в швах значительную пористость.

Попытки осуществить сварку алюминия при закрытой дуге под флюсом предпринимались неоднократно как в странах СНГ, так и за рубежом, однако они не дали положительных результатов.

Новый способ дуговой сварки алюминия и его сплавов закрытой дугой под слоем керамических флюсов был разработан в Ждановском металлургическом институте (ныне Приазовский государственный технический университет) на кафедре “Оборудование и технология сварочного производства”

В основу этой работы были положены следующие соображения:

1. Для осуществления устойчивого дугового процесса при полностью закрытой дуге необходимо иметь флюсы с низкой электропроводностью в расплавленном состоянии. Существующие флюсы для сварки алюминия и его сплавов не пригодны для этой цели, так как все они составлены из фтористых и хлористых солей щелочных и щелочноземельных металлов, обладающих весьма высокой электропроводностью в расплавленном состоянии.

Щелочные хлориды и фториды полностью ионизированные соединения в расплаве, причем перенос тока в них осуществляется главным образом катионами. Увеличение размера и массы катиона приводит к повышению сил сопротивления его движению в среде анионов и падению электропроводности. С повышением температуры электропроводность расплава таких солей растет, так как увеличивается подвижность ионов [76].

Электропроводность флюса как ионного расплава можно понизить за счет введения в него компонентов, которые

а) образуют громоздкие и малоподвижные комплексные ионы в результате химических взаимодействий;

б) дают соединения с ковалентной связью;

в) образуют комплексные кислородосодержащие ионы [76, 77].

Вводимые во флюс компоненты с целью понижения его электропроводности не должны оказывать существенного влияния на другие его свойства

На основании высказанных соображений были отобраны для исследования в качестве дополнительных компонентов, снижающих электропроводность, плавиковый шпат CaFy хромпик К2Сг2Ог углекислый натрий Na2COr перекись марганца Мп02 и кремнезем Si02.

2. С целью предупреждения порообразования и повышения плотности металла шва необходимо принимать меры к снижению количества водородосодержащих веществ, попадающих различными путями в реакционную сварочную зону, а также создавать благоприятные условия для дегазации металла в сварочной ванне.

AI + 3F-AIF, Al + ЗСІ - AlClj К + F = KF Na + F = NaF K + Cl = KCl Na +Cl - NaCl H + F = HF H + Cl = HCl

Водород, попадающий в реакционное пространство, практически невозможно связать в химические соединения, не растворяющиеся в металле сварочной ванны. Это видно из приведенных ниже реакций взаимодействия продуктов диссоциации компонентов флюса с металлом и некоторыми газами в реакционном пространстве:

134.5 ккал/моль 133,0 ккал/моль 104,25 ккал/моль

64.2 ккал/моль 21,9 ккал/моль

Основным источником водорода при сварке закрытой дугой будет влага, вносимая с флюсом. Снизить гигроскопичность флюса можно за счет введения в его состав компонентов, обладающих гидрофобными свойствами. Например, для снижения гигроскопичности флюса можно применить в качестве связки раствор карбоксиметилцеллюлозы, создающий на поверхности гранул флюса в процессе прокалки защитную пленку.

Применение расщепленного электрода увеличивает объем сварочной ванны и время ее существования. При этом на значительной части поверхности ванны будет поддерживаться высокая температура. В работах [30, 31] установлено, что с увеличением объема сварочной ванны при прочих равных условиях уменьшается концентрация растворенного в ней водорода. Благодаря сравнительно большому времени пребывания металла в расплавленном состоянии создаются условия для дегазации ванны за счет всплывания пузырьков водорода. При расчете по уравнению Стокса оказалось, что за время существования ванны из нее успевают всплыть пузырьки водорода с радиусом менее 0,03 мм.

На основании изложенных теоретических предпосылок были проведены исследования и разработка нового способа сварки алюминия и его сплавов под флюсом, обеспечивающим получение высокого качества сварных соединений.

Автоматическая сварка алюминиевых емкостей

Производственное внедрение автоматической сварки толстолистового алюминия под флюсом закрытой дугой производилось на ОАО “Азовмаш” (бывший завод тяжелого машиностроения) при изготовлении алюминиевых цистерн, на Моршанском и Пензенском заводах химического машиностроения для производства алюминиевых емкостей и др.

Отработка режимов сварки продольных стыков в производственных условиях при изготовлении емкостей производилась на пластинах размером 2000x400 мм и толщиной 16, 20, 25 и 28 мм. В отличие от существующей на заводах технологии двухсторонней сварки по слою флюса АН - А1 или ручной дуговой сварки, сварка под слоем флюса ЖА - 64 производилась за один проход с одной стороны с полным проплавлением свариваемых листов на всю толщину. Отработка режимов сварки, а также сварка опытной партии днищ и контрольных планок для алюминиевых емкостей производилась на стендах, обеспечивающих плотное прилегание свариваемых листов к формирующим планкам с помощью пневмоцилиндров (рис.5.1). Для формирования обратной стороны шва при однопроходной односторонней сварке опытной партии днищ на имеющиеся флюсовые подушки устанавливались стальные формирующие планки размером 250x150x25 мм с выфрезерованной канавкой глубиной 4 мм и шириной 26 - 28 мм. Поджатие формирующих планок к нижней стороне свариваемого днища осуществлялось с помощью пневмошланга диаметром 90 мм, установленного внутри подушки. Сборка контрольных планок и полотнищ производилась с зазором 6-8 мм. Сварка в производственных условиях показала, что необходимые геометрические параметры шва, а также свойства сварных соединений обеспечиваются при использовании режимов сварки, выбранных на основе разработанной номограммы (рис. 4.13). Рентгенопросвет контрольных планок и сваренных полотнищ для днищ алюминиевых емкостей показал отсутствие в металле шва пор и шлаковых включений. Механические испытания полученных сварных соединений свидетельствуют об их высоких прочностных и пластических свойствах, что создает благоприятные условия при штамповке заготовок для днищ (рис. 5.2).

Рис. 5.1. Стенд д ля сварки стыковых соединений длиной до 10 м

Предел прочности сварных соединений составляет 76 82 МПа с разрывом образцов вне шва, а угол загиба а

180° Многочисленные результаты коррозионных испытаний сварных соединений, проведенные по методике ИЭС имени Е. О. Патона [94], показали, что критерий коррозионной стойкости сварных соединений, полученных при автоматической сварке под флюсом закрытой дугой в производственных условиях, не превышает 14 %( А < 14 %). Согласно техническим условиям на изготовление алюминиевых конструкций, допускается снижение коррозионной стойкости сварных соединений по сравнению с основным металлом до 30 % ( А £ 30 %). Поэтому полученные результаты коррозионных испытаний свидетельствуют о достаточно высокой коррозионной стойкости сварных соединений, выполненных

Рис. 5.2. Днище железнодорожной цистерны после сварки и штамповки

автоматической сваркой под флюсом закрытой дугой [124].

Для сварки кольцевых стыков при изготовлении алюминиевых емкостей был использован стационарный роликовый стенд с электроприводом, обеспечивающим плавную регулировку скорости вращения обечайки, а следовательно, и скорость сварки. При этом сварка осуществлялась внутри обечайки трактором ТС-33.

Для сварки кольцевых швов обечаек диаметром

2000.. .3200 мм в первоначальном варианте применялся бандаж из малоуглеродистой стали Ст 3 толщиной 14 мм с выфрезерованной канавкой и состоящей из шести сегментных пластин, соединяемых винтовыми стяжками.

Однако установка бандажа такой толщины на обечайку при сварке кольцевых швов вызывает затруднения. Поэтому в дальнейшем толщина бандажа устройства была снижена до 6 мм. При этом плотное прилегание бандажного кольца к обечайке было обеспечено при наличии только винтовых стяжек, что значительно упрощает процесс сборки кольцевых стыков (рис. 5.3). Необходимые размеры формирующей канавки на бандажном кольце были получены путем штамповки.

Рис. 5.3. Бандаж для сварки кольцевых швов

Проведенные механические и коррозионные испытания сварных соединений, полученных при сварке кольцевых стыков, а также рентгенопросвет металла свидетельствуют, что свойства кольцевых швов при автоматической сварке закрытой дугой равноценны механическим и коррозионным свойствам швов, полученным при испытании продольных стыков, и отвечают требованиям, предъявляемым к сварным алюминиевым

Изготовление специальных толстостенных фланцев для алюминиевых емкостей обычно производится путем плазменной вырезки заготовки из листа требуемой толщины. При этом отходы листового алюминия составляют 70 - 75 %. С целью экономии металла более рациональной схемой производства алюминиевых фланцев является вальцовка заготовки требуемого сечения с последующей сваркой замыкающего стыка. Однако используемая при этих целях на заводе “Моршанскхиммаш” ручная сварка неплавящимся электродом в среде аргона является малопроизводительным и дорогостоящим процессом. Наиболее рациональным способом сварки толстолистового алюминия является автоматическая сварка под флюсом закрытой дугой [98]. Поэтому на Моршанском заводе химического машиностроения была произведена сварка алюминиевых фланцев сечением 90 х 60 мм с целью определения возможности применения для этих целей автоматической сварки под флюсом закрытой дугой [128].

Сварка выполнялась двумя электродными проволоками марки А85Т диаметром 4 мм на специализированной приставке конструкции ПГТУ, позволяющей плавно регулировать скорость подачи электродной проволоки, токоподвод к которой осуществлялся через подающий латунный вал и направляющие трубки. В качестве источника питания использовался сварочный трансформатор ТШС-3000.

Учитывая незначительную протяженность шва, сварка выполнялась без выводных планок. Поэтому с целью удержания в процессе сварки расплавленного металла и шлака устанавливались снизу и по бокам свариваемого стыка формирующие стальные планки с выфрезерованными канавками для создания усиления шва.

Процесс сварки производился на режиме / * 1800 - 2000 А; 17, = 34 - 36 В; V - 8 м/ч. Чтобы обеспечить проплавление металла на всю толщину в начале шва, сварочная приставка располагалась на расстоянии 15-20 мм от края стыка и производилась выдержка на месте в течение 12-15 сек. После этого осуществлялось перемещение приставки вдоль стыка со скоростью сварки. В конце шва производилась остановка сварочной приставки с последующим плавным снижением скорости подачи электродной проволоки, а следовательно, и величины сварочного тока с целью заварки образующегося кратера.

Для определения качества сварных алюминиевых фланцев производились механические и коррозионные испытания сварных соединений, а также исследования структуры металла шва и определения его химического состава. Согласно полученным результатам, предел прочности сварных соединений при испытании на разрыв составляет ств 74 78 МПа, а угол загиба а = 180°

Коррозионные испытания, проведенные по методике ИЭС имени Е. О. Патона [94], свидетельствуют о высокой коррозионной стойкости полученных сварных соединений. Критерий коррозионной стойкости составляет 3,5 % при допустимом значении по ТУ на данное изделие А

Рис. 5.4. Макрошлнф сварного алюминиевого фланца

показал, что содержание Si и Fe находится на уровне с основным металлом.

Таким образом, проведенные исследования подтверждают высокое качество сварных соединений, полученных при автоматической сварке алюминиевых фланцев под флюсом закрытой дугой.

Способы сварки алюминия

Дуговая сварка алюминиевых сплавов связана с определенными трудностями вследствие их большого химического сродства к кислороду и склонности к интенсивному поглощению водорода. Возможность получения качественных сварных соединений определяется, в первую очередь, выбором оптимального способа сварки с учетом ряда требований, включающих в себя обеспечение плотности шва, его внешнего вида, производительности и универсальности процесса.

Еще страницы к теме

Способы сварки алюминия:

Изготовление сварных алюминиевых конструкций осуществляют, в основном, используя следующие дуговые способы сварки алюминия: ручная сварка покрытым электродом, сварка неплавящимся (угольным или вольфрамовым) электродом в инертных газах и сварка плавящимся электродом под слоем флюса или в инертных газах.

Ручная сварка угольным или покрытым электродом сохранилась только для неответственных изделий, т.к. имеет ряд существенных недостатков - тяжелые условия труда сварщиков вследствие мощного излучения горящей дуги и большого выделения сварочных аэрозолей, значительные деформации изделий и повышенное количество дефектов в металле шва.

В промышленностиприменяются в основном такие способы сварки алюминия и его сплавов:

1) автоматическая дуговая сварка в среде защитных газов;

Сварка в среде защитных газов может выполняться как неплавящимся вольфрамовым электродом, так и плавящимся электродом, представляющим собой проволоку того же состава, что и основной металл. Применение плавящегося электрода целесообразно при сварке толстолистового металла.

Защитным газом, который изолирует расплавленный металл от взаимодействия с атмосферой воздуха, может быть аргон, гелий или их смесь. При этом способе сварки практически отсутствует возможность металлургической обработки металла шва и потому необходимо использовать все сварочные материалы высокой степени чистоты.

Так, например, при сварке в среде технического аргона, содержащего до 16 % азота и 0,4 % кислорода, получить качественное сварное соединение невозможно. Поэтому применяют защитные газы первого или высшего сорта по ГОСТ 10157-79 с содержанием аргона не менее 99,987 и 99,993 % соответственно.

Кромки свариваемых деталей и электродную проволоку перед сваркой подвергают механической или химической обработке с целью удаления оксидных пленок и других загрязнений. Для металла толщиной более 12 мм сварка производится в несколько проходов. Технология многопроходной сварки требует обязательной механической разделки свариваемых кромок и имеет ряд существенных недостатков. При этом качественная подготовка кромок, подрубка корня шва и тщательная зачистка промежуточных слоев в процессе получения сварного соединения еще не гарантирует стабильного качества металла шва вследствие образования внутренних дефектов в виде пор, несплавлений, трещин и раковин. Кроме того, многослойная сварка менее производительна, чем однопроходная, и способствует возникновению в изделии значительных деформаций.

Открытая дуга способствует образованию оксидов азота, озона и дисперсной пыли. В процессе исследований К.В. Мигай обнаружил в зоне дыхания сварщика при сварке на обычных режимах небольшое количество оксида азота, не превышающего нормы, и 0,9 мг/м 3 озона, что в девять раз больше санитарной нормы.

Автоматическая сварка плавящимся электродом в среде аргона является более универсальным способом для соединения литейных и деформируемых алюминиевых сплавов. Однако широкое ее применение ограничивается рядом существенных недостатков, к которым, в первую очередь, относят: низкую тепловую мощность дуги, неблагоприятную форму шва (большое усиление, неглубокий и узкий провар); повышенную склонность швов к образованию пор, особенно на технически чистом алюминии; необходимость разделки кромок для металла толщиной свыше 20 мм; относительно низкие механические и коррозионные свойства сварных соединений и др.

Для снижения пористости швов и повышения глубины провара вводят в аргон незначительные добавки кислорода, диоксида углерода, азота, хлора и других газообразных галогеносодержащих компонентов. Однако это, в свою очередь, приводит к ухудшению внешнего вида шва, увеличению количества оксидных, нитридных и хлоридных включений, снижению пластических свойств шва и ухудшению санитарно-гигиенических условий труда сварщиков. Что касается комбинированного способа сварки "плазма - плавящийся электрод", то он еще в промышленности не получил широкого распространения.

Для получения качественного сварного соединения приходится расходовать большие количества инертных газов, которые пока еще дефицитны и дороги.

Способ сварки алюминия под слоем флюса был впервые разработан в Московском авиационно-технологическом институте. Был создан ряд флюсов, применяемых для сварки алюминия и его сплавов под слоем флюса.

В институте электросварки им. Е.О. Патона также велись работы по сварке алюминия и его сплавов. Предложенный этим институтом флюс марки АН-А1 в настоящее время в основном и применяется для сварки алюминия под слоем флюса в промышленности.

Автоматическая сварка алюминия и его сплавов под слоем флюса отличается от ранее рассмотренного способа более высокой производительностью за счет применения однопроходной двухсторонней сварки без разделки кромок свариваемых деталей. Флюсы способствуют улучшению металлургической обработки металла шва в процессе сварки.

При минимальной влажности окружающей атмосферы этот способ позволяет получать удовлетворительного качества сварные соединения. С повышением влажности воздуха из-за открытой сварочной дуги в металле шва увеличивается концентрация растворенного водорода, способствующего порообразование. Особенно трудно избавиться от пор при сварке металла толщиной выше 20 мм. При этом в верхней части шва на глубине 1-2 мм наблюдается сплошная сетка пор. Иногда металл шва бывает загрязнен шлаковыми включениями. Открытая дуга не позволяет поддерживать в реакционном пространстве постоянный газовый состав, оказывающий в конечном итоге влияние на получение одинакового по качеству металла шва. Поэтому в процессе эксплуатации сварных изделий в агрессивных средах наблюдается интенсивная местная коррозия металла шва.

Для снижения влажности и предупреждения пористости металла шва флюс после изготовления хранят в герметически закрытой таре, а перед сваркой его прокаливают. Но это является полумерой, так как открытая сварочная дуга создает благоприятные условия для насыщения металла сварочной ванны водородом за счет влаги окружающего воздуха.

Насыпная высота флюса строго устанавливается для каждой толщины металла, например для δ = 25 мм она равна 16 мм. Если высота флюса будет взята больше оптимальной, то возможен переход электродугового процесса в электрошлаковый, и тогда сварное соединение получить невозможно.

Весьма существенным недостатком способа сварки под слоем флюса является значительное выделение пыли и вредных газов (см. Опасные и вредные производственные факторы), во много раз превышающих норму.

Читайте также: