Автоматическая сварка труб большого диаметра

Обновлено: 15.04.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

АВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ СТАЛЬНЫХ ТРУБ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ПРОВОЛОКОЙ СПЛОШНОГО СЕЧЕНИЯ В СРЕДЕ ЗАЩИТНОГО ГАЗА КОМПЛЕКСОМ ОБОРУДОВАНИЯ ФИРМЫ "CRC-Evans AW"

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (далее ТТК) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Она рассчитана на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с технологией двухсторонней, автоматической сварки неповоротных стыков стальных труб в специальную узкую разделку при сооружении протяженных участков линейной части магистральных газопроводов диаметром от 630 до 1420 мм проволокой сплошного сечения в среде защитного газа, системой автоматической сварки "СRС-Еvans AW".

Первым и очень важным фактором, определяющим стабильное качество стыков, выполняемых с использованием автоматической сварки, является качество подготовки кромок труб. В системе автоматической сварки CRC-EVANS Automatic Welding это достигается путем механической переточки кромок труб под узкую разделку с помощью установок для обработки кромок. Специальная разделка кромок позволяет резко повысить качество сварки и повторяемость результатов, увеличить производительность и уменьшить объем наплавляемого металла, время горения дуги и расход сварочных материалов.

Рис.1. Колонна автоматической сварки CRC-Evans

1.2. В настоящей карте приведены указания по организации производства работ и технология автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК - описание решений по организации производства работ и технологии автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW". Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ.

Конструктивные особенности автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров выполняющих автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

Параметры сварки стальных труб:

- 1000 м;

- диаметр и толщина стенки труб

- 1420х21,6 мм; 1420х25,8 мм.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на автоматическую сварку стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW".

2.2. Автоматическая сварка стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", выполняется в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 - коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов, а так же время, связанное с подготовкой к работе и проведение ЕТО, перерывы, связанные с организацией и технологией производственного процесса и отдыха машинистов строительных машин и рабочих -10 мин через каждый час работы.

2.3. В состав работ, последовательно выполняемых при автоматической сварке стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", входят:

- подготовка кромок труб и установка направляющих поясов для наружных сварочных головок;

- предварительный подогрев кромок труб;

- сборка и сварка внутреннего (корневого) слоя шва с помощью внутреннего центратора-сварочной станции;

- автоматическая сварка первого наружного слоя шва ("горячего прохода") с использованием наружных сварочных головок;

- автоматическая сварка заполняющих и облицовочного слоев шва с использованием наружных сварочных головок.

2.4. Для автоматической сварки стыков стальных труб применяются: стальная омедненная сварочная проволока TS-6 0,9 мм фирмы Bohler Thyssen Schweisstechnik Deutschland GmbH (Германия); в качестве защитного газа для сварки корневого и облицовочного слоев шва используется готовая смесь газов 75%+25%, для сварки горячего прохода и заполняющих слоев шва - 100% углекислый газ высшего сорта по ГОСТ 8050.

Рис.2. Сварочная проволока

2.5. В состав сборочно-сварочной колонны входят следующие агрегаты и механизмы: кран-трубоукладчик Komatsu D355C-з (длина стрелы 8,56 м, максимальная грузоподъемность 92 т); бульдозер Б170М1.03ВР (емкость отвала 4,75 м); установка для обработки кромок труб PFM вес установки 3810 кг; внутренний центратор-сварочная станция IPLC 56 представляет собой самоходный внутренний пневматический центратор, который перемещается внутри трубы к следующему стыку, с многоголовочным сварочным автоматом IWM фирмы Internal Welding Machine, вес центратора 2450 кг; самоходная сварочная установка АСТ-4-А на шасси трелёвочного трактора ТТ-4М укомплектованная: автономной дизельной электростанцией 100 кВт, 2-мя сварочными выпрямителями тиристорного типа DC-400 фирмы The Lincoln Electric Company (США) на 4 поста сварки; 2-мя автоматами (сварочными головками) СRC-Р-260 наружной сварки с направляющими поясами; манипулятором для подвешивания защитных палаток, сварочных кабелей и газовых коммуникаций 1,0 т; рампой для баллонов с защитными газами и устройствами сопутствующего подогрева стыков; компрессором для привода внутреннего центратора; индукционная система нагрева ProHeat 35 компании Miller (США), предназначенная для предварительного (до +204 °С) и межслойного подогрева стальных труб; передвижная мастерская для наладки и ремонта оборудования и хранения запасных частей МТО-АМ1 на базе автомобиля Урал-43203-41 обеспечивает следующие виды работ: диагностические; подъемно-транспортные (до 2,0 т), разборочно-сборочные и слесарно-монтажные; электросварочные; заряд и техническое обслуживание аккумуляторных батарей; проверку, ремонт и регулировку агрегатов, приборов системы питания и электрооборудования; агрегат электросварочный передвижной АЭП-52 предназначен для ремонта сварных стыков.

Рис.3. Установка для обработки кромок труб PFM

Рис.4. Сварочная головка Р-260

Рис.5. Внутренний пневматический центратор-сварочная станция

Рис.6. трубоукладчик Komatsu D355C-з

Рис.7. Бульдозер Б170М1.03ВР

Рис.8. Самоходная сварочная установка АСТ-4А

2.6. Автоматическую сварку стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СТО Газпром 2-2.2-136-2007. Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I;

- СТО Газпром 2-2.2-115-2007. Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "Организация строительства" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

3.2. До начала производства работ автоматической сваркой стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", необходимо провести комплекс организационно-технических мероприятий, в том числе:

- назначить лиц, ответственных за качественное и безопасное выполнение работ, а также их контроль и качество выполнения;

- провести инструктаж членов бригады по технике безопасности;

- доставить в зону производства работ необходимые машины, механизмы и инвентарь;

- разработать схемы и устроить временные подъездные пути для движения транспорта к месту производства работ;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

Автоматические системы сварки трубопроводов CRC-Evans

CRC-Evans – американская компания, которая является одним из мировых лидеров в области производства сварочного оборудования для монтажа магистральных газо- и нефтепроводов различных диаметров.

С помощью разработанных инженерами CRC-Evans автоматических комплексов обеспечиваются:

- высокое качество сварного шва на всем его протяжении;

- сокращение наплавления металла, что позволяет уменьшить расход материалов и увеличить производительность;

- высокая скорость формирования сварочного шва;

- минимизация погрешностей при ошибках, допущенных оператором;

- возможность оптимизировать оборудование под определенные условия работ.

Автоматические системы CRC-Evans просты в управлении и обслуживании, благодаря чему снижаются затраты на предварительное обучение персонала.

Комплект оборудования для сварки трубопроводов значительного диаметра включает в себя ряд установок, работающих на трех последовательных этапах:

- обработке кромок,

- сварке корня шва,

- наружном заполнении шва.

Установки для обработки кромок

Не всегда состояние кромок труб удовлетворяет условиям, при которых может работать автоматическая система сварки. Плоскость разделки может проходить не перпендикулярно оси проката, притупление не имеет достаточной высоты для формирования шва или угол кромки не соответствует требуемому значению 30°. К тому же обрез трубы не всегда обладает строго цилиндрической формой. Если в ручном или полуавтоматическом режиме сварщик способен нивелировать эти дефекты, то для использования автоматики требуется сформировать новый профиль кромки.

Установка CRC-Evans для обработки кромок включает зажимную секцию (центратор) и режущее оборудование. Первая составляющая оснащена кулачками с гидравлическим приводом, надежно фиксируется в полости трубы, обеспечивая положение режущего инструмента в перпендикулярной плоскости. Конфигурация разделки кромок выбирается с учетом способа формирования корня шва. Скорость обработки зависит от диаметра проката и толщины стенок.

Системы для формирования корня сварного шва

Компания CRC-Evans представляет несколько таких решений:

- изнутри, при этом применяется сварочная станция Internal Welding Machine (IWM);

- снаружи – внутренний центратор с медным кольцом;

- снаружи – технология Surface Tension Transfer (STT).

Станция IWM оптимальная для сварки корня шва в трубах значительного диаметра с высокой производительностью. Станция имеет центратор, который устанавливается в прокате по его обрезу. После точного позиционирования и фиксации на элемент надвигается вторая секция трубы. Сварочные головки (от 4 до 8 штук) распределены по периметру на вращающемся кольце, работающем от электропривода. Каждая из них имеет устройство подачи защитного газа и собственный механизм подачи проволоки. После того как корень сварного шва будет сформирован, установка извлекается из трубы выдвижной штангой или лебедкой. Данная схема используется для труб диаметром от 600 до 1500 мм.

Внутренний центратор с медными кольцом или керамическими прокладками применяется на трубах диаметром менее 560 мм, когда нет возможности использовать станцию IWM. Совместно с ним работают наружные сварочные головки. Центратор устанавливается в полости трубы и служит для точного позиционирования внешнего пояса со сварочным оборудованием над торцевыми кромками. Внутреннее кольцо с амортизирующими прокладками предназначено для поддержания сварочной ванны и охлаждения металла.

Технология STT , основанная на переносе металла под действием сил поверхностного натяжения, позволяет обойтись без внутреннего центратора, что значительно повышает производительность автоматического оборудования в трубах не только малого, но также большого диаметра.

Использование CRC Automatic Welding – наружных сварочных головок – позволяет формировать корень шва при минимальных (в том числе нулевых) зазорах кромок. Это снижает производительность сварочных работ, но компенсируется за счет отсутствия необходимости устанавливать и извлекать центратор. Кроме того, STT-сварка обеспечивает:

- высокую проплавку металла кромок,

- минимальное дымообразование,

- формирование идеального обратного валика,

- отсутствие прожогов и тепловых деформаций.

Наружные сварочные головки

Производитель CRC-Evans представляет различные наружные сварочные головки, которые используются не только для формирования корня шва, но также для выполнения облицовочных и заполняющих проходов.

Сварочный аппарат состоит из четырех основных узлов:

- ленты из пружинистой стали, фиксируемой на трубе;

- каретки с подающими механизмами;

- сварочных модулей;

- пульта управления.

Направляющая устанавливается по шаблону на срезе трубы. Каретка перемещается по ней с помощью электропривода. Сварочные модули применяются в паре и могут работать одновременно на двух участка шва, что обеспечивает высокую производительность системы.

Микропроцессорное управление сварочной головкой позволяет программировать параметры работы оборудования в зависимости от условий производства. С помощью бортового компьютера осуществляется:

- автоматическая регулировка сварочного тока,

- скорость подачи проволоки,

- перемещение кареток,

- управление клапаном подачи защитного газа и др.

Все параметры задаются перед началом работ через дистанционный пульт управления и хранятся в памяти компьютера для дальнейшего переноса в документацию.

Автоматическая сварка трубопроводов

В этой статье рассматриваются различные подходы к вопросу механизации сварки трубопроводов и их применение в различных частях мира.

Системы механизированной сварки трубопроводов применяются уже более 40 лет. Уже давно они широко используются также при строительстве трубопроводов на шельфах. Однако до последнего времени они мало применялись при строительстве наземных трубопроводов. В наши дни трудность найма и высокая зарплата квалифицированных сварщиков ручной и полуавтоматической сварки привела к быстрому росту механизированной сварки наземных трубопроводов. В этой статье рассматриваются различные подходы к вопросу механизации сварки трубопроводов и их применение в различных частях мира.

Ранние системы

Почти сразу после разработки процесса сварки в среде углекислого газа, для механизации сварки кольцевых стыковых швов трубопроводов горелки стали монтировать на передвижных тележках. Первый наземный трубопровод с применением механизированной полуавтоматической сварки в среде СО2 был проложен в США в 1961 году. К этому времени были разработаны пять механизированных систем для сварки в среде защитных газов плавящимся электродом.

В этом же году прошли первые полевые испытания.

Неизбежно начался дарвиновский процесс естественного отбора первых систем. Удивительно быстро стали выкристаллизовываться черты современных механизированных систем.

Развитие систем пошло по двум путям. В первом горелки укреплялись на тележках, смонтированных на ленточных бандажах или цепях, закрепляемых на трубах. Этот тип стал исходной моделью для последующего развития сварочных систем для строительства наземных трубопроводов.

Во втором применялись наружные конструкции (рамы), внутри которых монтировались сварочные головки. Этот тип систем стал применяться в дальнейшем на судах-трубоукладчиках. Спроектированные для строительства трубопроводов на широких просторах США и СССР первые подобные системы, появившиеся в шестидесятых годах, не отличались компактностью и легкостью, что было не удивительно, поскольку они разрабатывались не для стран с ограниченным пространством, выделяемым для прокладки трубопровода, и с большим количеством различных пересечений.

Вскоре обнаружилось, что правильный выбор размера и типа электрода является ключевым фактором успеха. Вначале полагали, что чем меньше диаметр проволоки, тем легче контролировать дугу. Некоторые стали применять электродную проволоку диаметром 0,8 мм. Однако на практике сварщики предпочитали использовать проволоку диаметром 0,9 мм. Оказалось, что малое сопротивление вылета проволоки и, следовательно, меньший нагрев означало более медленное плавление электрода (при одинаковом токе). Таким образом, большее количество тепла расплавляет основной металл и устраняет явление непровара. Другим открытием было то, что небольшое содержание титана в электродной проволоке уменьшает скорость плавления и уменьшает количество сварочных дефектов. Сравнивая проволоку без титана диаметром 0,8 мм с проволокой, легированной титаном диаметром 0,9 мм, оказалось, что при токе 200 А и напряжении на дуге 25 В первая проволока плавилась со скоростью 4,1 кг/час, а вторая 2,99 кг/час. В первом случае 33% тепла уходило на плавление проволоки; во втором только 24%. В последующие 40 лет тысячи километров трубопроводов были построены с использованием проволоки диаметром 0,9 мм, легированной титаном. Такая проволока остается популярной и в наше время.

Работа сварщика тяжелый труд, поэтому любыми способами необходимо снижать трудоемкость сварки, что приведет к уменьшению объема ремонтных работ по устранению дефектов. Несмотря на то, что большое количество трубопроводов построены с использованием метода механизированной сварки в защитных газах, не совсем ясно преимущество применения проволок легированных титаном. В таких проволоках используется свойство легирующего титана образовывать структуру игольчатого феррита, однако, современные стали и проволоки содержат так мало примесей, что высокая ударная вязкость может быть достигнута при различных микроструктурах. Современные механизированные системы сварки труб успешно используют как легированные титаном проволоки, так и не содержащие титан проволоки. Производители дают пользователям право самим выбирать тип проволоки. ЭСАБ предлагает проволоку Spoolarc XТi, легированную титаном, и проволоку OK Autrod 12.66, не содержащую титан.

Развитие конструкций сварочных систем MIG/MAG (плавящимся электродом в среде защитных газов).

В 70-80х годах сварочные системы MIG/MAG сварки получили дальнейшее развитие, становясь более распространенными и надежными. Скорость прокладки трубопровода зависит от скорости сварки корневого прохода стыка. Поэтому установка сварочных головок на центрирующих устройствах, располагаемых внутри трубы, была следующим шагом вперед. Применение четырех одновременно работающих сварочных головок позволило бы довести скорость сварки до 2 м/мин (установка CRC). Однако, сложность конструкции таких систем препятствовала их внедрению. В других сварочных процессах применяют внутренние медные кольцевые подкладки, что обеспечивает высокую скорость сварки при использовании меньшего количества сварочных головок. Системой, положившей начало новому поколению сварочных установок, явилась установка PASSO (Progetto Arcos Saipem di Saldatura Orbitale). Это оборудование было легче и компактнее предыдущих конструкций и применялось для строительства как наземных, так и шельфовых трубопроводов. Дальнейшие разработки такого оборудования получили широкое применение и в Европе, заменяя ручную сварку при строительстве магистральных трубопроводов, проходящих даже в горной местности с ее туннелями ограниченного сечения. Впервые механизированная сварка труб была одобрена в Канаде. В США, на родине процесса, одобрение заняло большее время скорее из-за социальных, чем технических проблем.

С самого начала возможность установки двух сварочных горелок на одной сварочной головке была продемонстрирована в Советском Союзе еще в 1961 году. Эта система успешно использовалась, например, компанией Serimer-Dasa с девяностых годов. Позднее было обнаружено, что обе проволоки могут быть расположены ближе друг к другу, используя единую газовую защиту и оставаясь электрически изолированными друг от друга. Проволоки подаются поочередно импульсами, без негативного взаимного влияния дуг. Этот метод позволяет увеличить скорость сварки, несмотря на то, что обе проволоки подаются в одну сварочную ванну. Тепловложение при этом остается не слишком высоким и к сварочным материалам не предъявляются дополнительные требования.

Дальнейшие разработки позволили заменить две горелки системы, на двойные (тандемные) горелки. Такой процесс получил название "Dual-Tandem process"[2]. Это позволило еще больше увеличить производительность сварки. Однако высокое суммарное тепловложение может повлиять на механические качества сварного шва, особенно для труб, выполненных из высокопрочной стали (например, Х80 и выше). Производители в настоящее время работают над оптимальным легированием сварочных проволок, используемых для сварки труб из таких сталей.

Сварка «на подъем»

Все системы механизированной сварки, описанные до настоящего времени, старались добиться максимальной скорости сварки, а это значит, что сварка осуществлялась по узкому стыку «на спуск». Такой метод требовал дополнительную доработку кромок труб в полевых условиях с помощью станка, стоимость которого превышает стоимость самой сварочной системы. Это затрудняло применение сварочных систем механизированной сварки в малых странах, особенно в развивающихся.

В других наиболее развитых странах, таких, например, как Великобритания, имеется иная проблема: многочисленные пересечения шоссейных дорог, железных дорог и рек. Эти пересечения требуют другой технологии проведения сварки: доработка кромок трубы и применение внутренних центраторов невозможно. Проблема в обоих случая может решаться применением сварки «на подъем».

При сварке «на подъем» необходимо применять подкладки под сварочную ванну. Эта проблема успешно решается при образовании во время сварки достаточно твердого шлака, такого, который образуется при использовании рутиловых порошковых проволок. Такая сварка позволяет использовать стандартную (API рекомендации американского нефтяного института) разделку кромок трубы с углом наклона 600. Трубные заводы поставляют трубы именно с такой разделкой. Подрядчики, имеющие сравнительно недорогое оборудование, могут легко соединить трубы даже для магистрального трубопровода, с получением стыка, где наилучшим образом можно использовать механизированную сварку «на спуск». При отсутствии внутреннего центратора сварка корневого прохода целлюлозными электродами будет едва ли не самым быстрым способом решения задачи. В то же время надо отметить, что полуавтоматические системы сварки постоянно модернизируются.

При сварке «на спуск» задача выбора типа электрода становится более простой, поскольку быстрое остывание образует достаточно прочные микроструктуры с высокой ударной вязкостью. Даже простые углеродисто-марганцовистые сварочные материалы могут подойти для сварки труб из стали Х80.

В противоположность сварке «на спуск» при сварке «на подъем» уровень тепловложения обычно выше, а скорость охлаждения ниже той, что указана на сертификатах производителя сварочных материалов. Пользователи должны иметь в виду, что может быть придется выбирать сварочные материалы с более высокой прочностью, приведенной в каталоге, чем прочность материала трубы. Учитывая вышеизложенное, прекрасно себя зарекомендовали новые проволоки, такие как OK Tubrod 15.09, специально разработанные для таких случаев применения.

Сварка самозащитными проволоками

Трубопроводы часто прокладываются в удаленных местностях, где могут возникать проблемы со снабжением защитными газами. В этих случаях могут показаться привлекательными самозащитные проволоки, не требующие защитного газа.

Сварочная система, в которой успешно использовалась самозащитная порошковая проволока, частично стала жертвой распада Советского Союза. Применялся процесс "Стык" эффективный электрогазовый процесс сварки кольцевых швов без применения защитного газа. Медные подкладки или формы, удерживающие на месте наплавленный металл во время перемещения сварочной головки вокруг трубы (Рис. 2), позволяли сваривать в два прохода трубы с толщиной стенки до 16 мм, и в четыре прохода с толщиной стенки до 25 мм. Достигалась хорошая ударная прочность наплавленного металла при температурах до - 400 и даже до - 600 С, а процент исправления сварочных дефектов был ниже 1,5% [4]. К сожалению, когда произошел распад СССР, Украина, где производилось это оборудование и сварочные материалы, и Россия, где в основном использовалось это оборудование, стали отдельными независимыми государствами, процесс перестал применяться, а средств на его дальнейшую разработку не было.

Хотя специально разработанные самозащитные проволоки для полуавто-матической сварки труб выпускались в течение нескольких лет, они оказали малое влияние на развитие механизированной сварки. ЭСАБ недавно вновь обратил на них внимание, имея в виду тот факт, что малая скорость плавления современных проволок вызывает неудовольствия сварщиков при их использовании для механизированной сварки, поскольку их производительность соизмерима с производительностью штучных электродов. Новые проволоки показали более высокую производительность и могут помочь изменить эту ситуацию.

Процессы недуговой сварки

Вот уже 40 лет на каждой научной конференции по сварке труб появляются доклады о новых способах сварки труб трубопроводов. Среди них: фрикционная и электроннолучевая сварка труб (шестидесятые годы); сварка оплавлением, MIAB (Magnetically Impelled Arc Butt - стыковая сварка магнито-концентрированной дугой) и сварка взрывом (семидесятые годы); лазерная сварка (восьмидесятые годы) и гибридная лазерная сварка (девяностые годы). Некоторые методы предполагали единовременною сварку сразу всего кольцевого стыка, что, безусловно, было бы для подрядчиков очень заманчивой перспективой - сразу кардинально решить вопрос ускорения производительности прокладки трубопроводов. Не удивительно, что на разработку прототипов таких систем были потрачены огромные деньги. Из всех вышеописанных процессов, однако, только стыковая сварка оплавлением нашла применение для прокладки некоторых участков трубопроводов.

Институт Патона в Киеве разработал серию установок для стыковой сварки оплавлением труб диаметром до 42 дюймов. В руководстве одной такой установки для сварки небольших труб 325 х 14 мм было указано, что сварочный ток достигает 16000 А и потребляемая мощность равняется 180 КВт, производительность 15 швов/час. Более мощные установки имели несколько меньшую, но достаточно конкурентоспособную производительность. Несмотря на то, что технология была лицензирована одной компанией в США и включена в стандарт API 1104, она так и не нашла распространение за пределами бывшего СССР.

Это частично объясняется вопросом надежности механических характеристик шва и, кроме всего прочего, удивительными возможностями механизированной сварки плавящимся электродом в среде защитного газа (GMAW).

Будущее механизированной сварки трубопроводов

В любое время специалист, не знакомый с историей развития сварки трубопроводов, читая материалы последней конференции по этому вопросу, может прийти к выводу, что новый описываемый в докладе процесс может совершить революцию в области прокладки трубопроводов. Действительно, лучшие подрядчики могут увеличить среднюю скорость прокладки трубопровода. Наилучшие результаты достигнуты в отдельных случаях сваркой низкоуглеродистыми электродами снизу-вверх. Возможно, что следующим шагом в прокладке морских трубопроводов будет замена оборудования полуавтоматической сварки на сравнительно недорогие, доступные системы механизированной сварки, которые, тем не менее, позволят использовать стандартную подготовку торцов труб по API.

Для тех, кто имеет возможность вложить средства в разработку установок, обеспечивающих максимальную скорость сварки и максимальную производительность, процесс GMAW сварки «на спуск», по крайней мере, на ближайшие годы остается наиболее перспективным. Новые системы сварки корневых проходов без применения подкладок могут достигать скорость сварки до 1,5 м/мин [5]. Системы, использующие сварку заполняющих и облицовочных швов двойным тандемом (Dual Tandem), могут уменьшить число постов при прокладке трубопровода диаметром 48 дюймов и с толщиной стенки 19 мм с 14 до 5. Даже зная о таких преимуществах нового метода, едва ли все-таки подрядчики пойдут на большие затраты на развитие неизвестной технологии, которая не обещает больших улучшений сварочных характеристик.

Даже небольшие изменения требуют больших усилий для достижения требуемой надежности, при том, что в то же время наблюдается снижение затрат за счет применения для труб сталей марок Х80 и Х100. Использование этих сталей уже вынуждает производителей выпускать надежные сварочные материалы, которые подтверждали бы свои характеристики не только в лабораторных условиях, но и в условия строительства трубопровода. Сварочные материалы будут играть важную роль в непрерывном процессе улучшения экономических показателей сварки трубопроводов.

Об авторе: Дэвид Виджери (David Widgery) MSc, PhD Metallurgy работает в «ЭСАБ» с 1983 года в качестве руководителя отдела разработки порошковых проволок. С 1996 года он менеджер проекта «ЭСАБ Групп».

Как варить трубу под просвет

Настоящих специалистов по электродуговой сварке стальных труб мало. Эта работа требует филигранной точности и большой практики. Сварка корневого шва – наиболее ответственный этап процесса.

Профессиональная варка трубы

Наиболее качественное соединение стальных труб любого размера обеспечивает электродуговая сварка. Соединяемые детали при этом плавятся под действием электрического разряда. Статья содержит наглядные уроки по сварке.

Технология электродуговой сварки металлических труб

Электродуговая сварка имеет технологические нормативы и особенности проведения в зависимости от материала, толщины стенки и целевого назначения труб.

Сварка неповоротных стыков труб

Соединение неповоротных стыков осуществляется тремя способами, которые зависят от расположения:

- по вертикали;

- по горизонтали;

- при угле в 45 градусов.

Вертикальный способ включает в себя 4 этапа:

- Сварка трубы с созданием корневого валика. Наиболее важный этап с формированием стыка, который будет являться основой для всей работы. Наклон электрода относительно поверхности: «угол назад». Следует корректировать длину дуги: при недостаточном проплавлении - устанавливать короткую, при нормальном – среднюю. Нахождение сварного валика долгое время в жидком состоянии ведет к возникновению дефектов. Поэтому при большом объеме сварочной ванны скорость варки уменьшают.

- Наварка трех валиков, осуществление заделки. Выполнение валиков происходит при повышенном режиме. В зависимости от направления шлака применяется сварка прямоугольная или под «углом назад». Верхний край последнего валика обязан иметь минимальную величину до верхней кромки. Обычно равна диаметру электрода.

- Формирование замка в начале и конце валиков. Сформированный замок является началом валика со смещением от предыдущего на 5 мм. Осуществляя стык, валик должен быть исполнен по всей длине беспрерывно.

- Осуществление сварки на лицевой стороне. Выполняется на высокой скорости и имеет своей целью формирование плоской поверхности. Сварка заканчивается, заходя за начало шва.

Горизонтальный способ требует профессиональных навыков. Производится при разной величине сварочного тока и под разным углом к детали. Эта методика предусматривает три этапа:

- потолочный;

- вертикальный;

- нижний.

В пределах одного этапа сварка проходит непрерывно, начиная с позиции «угол назад» и заканчивая положением «угол вперед».

Сварка при угле труб в 45 градусов начинается с создания первого валика под углом электрода в 90 градусов. Выполнение шва происходит при непрерывной плавке второго валика. После заполнения основы выполняют проплавку первого валика. Тем самым создают соединения по горизонтали и вертикали.

Сварка труб «под просвет»

Технология предусматривает следующие условия:

- величина притупления: 2-2,5 мм;

- зазор между кромками: не более 3 мм;

- угол раскрытия: в диапазоне от 60 до 70 градусов;

- дополнительная обработка кромок путем снятия фасок для придания им необходимой формы и устранения неровностей;

- разница в толщине свариваемых стенок не должна превышать 3 мм или 10%.

Cварка трубопроводов высокого давления

Особенностью сварки трубопроводов высокого давления является необходимость предварительного нагрева соединяемых элементов до 300 градусов С, которую поддерживают на протяжении всего процесса прихвата и варки.

При варке газопроводов учитывают:

- Что для газовых магистралей применяют толстостенные трубы, что повышает общую трудоемкость работ.

- Предъявляются повышенные требования к качеству и надежности сварного шва, поэтому к работе привлекают профессионалов с большим опытом.

- Вся система в целом (труба, а также места стыков, сварочные швы) должны быть устойчивы к коррозии. После окончания варки для снятия термических напряжений отрезок в 10 см в каждую сторону от шва прогревают до 500-600 градусов С. Для этого используют термические печи, индукционные нагреватели, газовые горелки.

При нагреве торцы труб закрывают для предотвращения охлаждения и движения воздуха в трубе.

Автоматическая сварка

Так называемая сварка под флюсом предполагает подачу в зону горения электрической дуги электродной проволоки при помощи сварочной головки автомата. В расплавленном состоянии металл проволоки попадает в сварочную ванну и смешивается с основным металлом.

Автоматическая сварка позволяет:

- ускорить и стабилизировать процесс;

- сделать дугу невидимой;

- расширить диапазон деталей по толщине;

- сделать швы более стойкими к образованию трещин и пор.

Флюс положительно влияет на устойчивость дуги и на химический состав шва. Для проведения автоматической сварки необходима возможность вращения стыка.

Сварка труб большого диаметра

В более чем половине случаев соединение стальных магистральных трубопроводов осуществляется с использованием трубосварочных машин. Когда применить механический способ невозможно, например, из-за особенностей локализации, ограничении в манипуляциях с трубой, применяется ручная сварка, осуществляемая бригадой сварщиков.

Для магистральных труб со стенкой менее 6 мм используют два слоя сварочного шва, более 6 мм – три. Обратный валик корневого шва может иметь высоту до 3 мм. В тех местах корневого шва, которые проварены некачественно, осуществляют дополнительную подварку изнутри трубы. Это требование также касается той части корня, который выполнялся в потолочном положении: нижнюю четверть периметра стыка доваривают изнутри. Поворотные стыки требуют выполнения подварки по всему периметру стыка. Подварку осуществляют электродами 3-4 мм.

Трубы большого диаметра требуют использования специального центрирующего оборудования.

Сварка стальных труб «на просвет» – пошаговая инструкция

«На просвет» варят трубы с толстыми стенками, в которых 2 мм – это только величина притупления.

Подготовка и разделка кромок

Абразивный способ - наименее надежный по причине внедрения абразивных частиц в металл, что препятствует качественной плавке, ведет к появлению трещин.

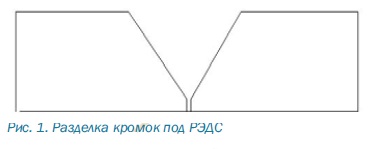

- Применяйте двустороннюю Y-подобную симметричную разделку с углом в 65 градусов, оптимальной величиной притупления и зазора в 2 мм.

При подготовке скоса кромок используйте термические или механические методы. В силу дороговизны термической обрезки (лазерной, плазменной) на практике применяют различные виды механической обработки, которые позволяют получать плоскость с высокой точностью:

- обработка на фрезере;

- ручная обработка скоса;

- резка при помощи абразивных кругов;

- обработка кромкорезами долбежного типа.

Центрирование и стыковка трубы

- Центрирование и стыковку изделий небольшого диаметра проводите путем фиксации с помощью подручных средств или воспользовавшись помощниками.

- Трубы большого размера (от 60 мм) центрируйте специальным оборудованием – центратором: внутренним или наружным. И тот, и другой обладают электрогидравлическим приводом. Внутренние являются более предпочтительными по причине того, что при их применении стык остается незакрытым. Это позволяет использовать автоматы для сварки, а также не ограничивает в манипуляциях при ручном соединении.

- Не допускайте отклонений при ручном способе центровки. Состыковать идеально без центратора – нереально, но старайтесь минимизировать отклонение.

- Соединив ровно трубы, приступайте к варке корневого шва.

Сварка корня

- Варите шов при следующих условиях:

- минимальный ток;

- обратная полярность;

- короткая электрическая дуга;

- сухие электроды;

- отсутствие ветра в трубе.

- Варите вертикальным способом, электрод перпендикулярен плоскости.

- Электродом расплавляйте кромки – между ними появится перемычка, которая называется сварочной ванной. Перед перемычкой находится так называемое технологическое окно.

- Внимательно следите за величиной технологического окна: на протяжении всего процесса оно должно оставаться одного диаметра.

- Делайте коренной шов высотой не более 1 мм. Обратный валик также не должен превышать эту величину.>

- Начало и окончание шва, участок перехода между электродами зачищайте для избегания образования пор в металле, наличие которых рано или поздно приведет к потере герметичности трубы.

Заполнение и облицовка сварного шва

- После сварки корня заполняйте сечение шва целиком.

- Используйте в зависимости от толщины стенок и материала однослойный или многослойный способ прохода.

- Движение электрода при заполнении – треугольник: кромка 1 - кромка 2 - технологическое окно.

- Обращайте внимание на прогрев кромок и корневого шва. Чем не больше прогрев, тем шире шаг заполнения.

- После каждого слоя очищайте поверхность от шлака.

- Если имеете навык, и, если позволяет диаметр стенки, выполняйте заполнение и облицовку одним проходом.

Видео-урок сварки труб под просвет

Сварка газовых труб под давлением

Сварка специальных газовых труб для транспортировки содержимого с высоким давлением предъявляет повышенные требования к процессу.

Технология сварки газовых труб

Особенности сварки труб для транспортировки составов с высоким давлением определяют двумя характеристиками:

- Толстые стенки и небольшой диаметр.

- Агрессивное воздействие транспортируемых газов.

Трубы до 10 см в диаметре варятся вручную, свыше – при помощи полу- или автоматической сварки с ручной подваркой корня шва. При диаметре более 6 см используют специальные кольца. Сварной шов делают многослойным – от 4 слоев и выше в зависимости от нагрузки на трубопровод и характеристики материала. После выполнения работ проводится обязательный осмотр – дефектоскопия внутри и снаружи места сварки.

Юлия Петриченко, эксперт

Видео-урок сварки газовых труб

Возможные ошибки и дефекты сварного шва

- Ток большой величины при варке корня ведет к образованию вместо технологического окна отверстия, через которое металл будет капать вниз. Обеспечивайте ток такой силы, чтобы металл успевал остыть буквально сразу за движением электрода.

- Если технологического окна не видно, скорее всего, сила тока слишком мала, и ее увеличивают.

- Маленькое притупление приводит к увеличению технологического окна и к провисанию металла внутрь трубы.

- Зазор более 2 мм гарантирует появление пор в шве – работа будет неудовлетворительной.

- При сварке электродом нельзя делать скачковые движения более 5 мм в длину.

Сварка стальных труб – для новичка дело непростое. С практикой придет опыт и интуитивное ощущение того, что и в какой момент следует сделать, чтобы сварной шов вышел идеальным.

Возможно, вы профессиональный сварщик, и у вас есть, чем поделиться с читателями. Оставляйте свои мнения в комментариях.

Автоматическая сварка труб большого диаметра

При строительстве трубопроводов сварка кольцевых неповоротных стыков труб является одной из основных технологических операций. Эту операцию выполняют различными методами.

Технология сварки каждого из применяемых методов имеет свои особенности, которые делают их привлекательными для применения на том или ином объекте в зависимости от конкретных условий строительных работ. Вместе с тем совершенствование известных и создание новых, более универсальных технологий сварки является важной задачей в строительстве трубопроводного транспорта. Актуальность этих работ возрастает в связи с намечаемым строительством мощных трубопроводов с большим рабочим давлением, у которых толщина стенки труб при использовании больших диаметров увеличивается до 30мм и более. При этом существенно повышаются требования к их эксплуатационной надёжности. При таких условиях строительства повысить эффективность сварочных работ можно только за счёт применения высокопроизводительных автоматических методов сварки, обеспечивающих высокое качество сварных соединений.

Поэтому на первый план выходит необходимость создания высокоэффективной технологии автоматической сварки неповоротных стыков магистральных трубопроводов большого диаметра с повышенной толщиной стенки труб для транспортировки газа и нефти, отличающейся высоким качеством сварных соединений.

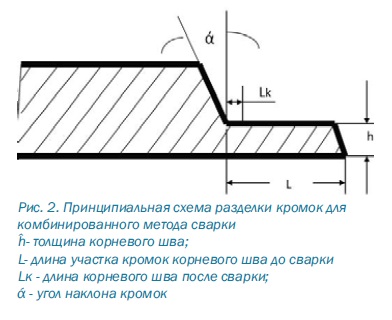

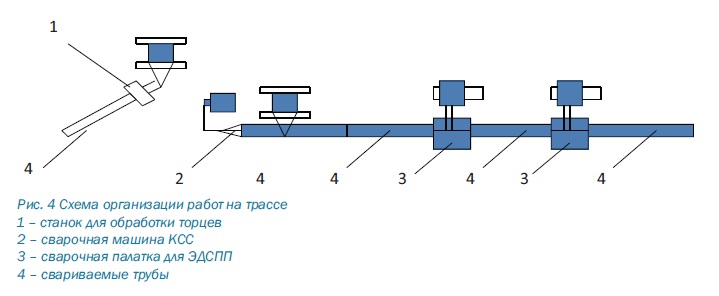

Анализ различных сторон известных автоматических методов сварки труб позволил определить направление поисковых работ для решения поставленной задачи. При этом наиболее оптимальным оказался комбинированный метод сварки, включающий прессовые методы сварки и дуговые. В результате рекомендуется новый метод автоматической сварки труб. Он состоит из двух широко апробированных на практике методов сварки: контактной сварки оплавлением (КСО) и электродуговой сварки порошковой проволокой с принудительным формированием шва (ЭДСПП). В результате совмещения этих методов сварки был достигнут положительный эффект, который для каждого из этих методов в отдельности решался с определёнными трудностями. Как будет показано ниже, это позволило повысить качество сварных соединений труб и производительность сварочных работ. На рис.3 показан макрошлиф сварного соединения труб, выполненного предлагаемым методом.

При ЭДСПП основная трудность заключается в получении стабильного качества соединений из-за сложности сварки корневого шва. Для повышения качества корневого шва приходится применять сложные технические устройства в виде внутритрубного центратора с подкладным кольцом, внутритрубных сварочных машин с программно изменяемыми параметрами сварки в зависимости от пространственного положения шва, а также другие средства, которые не всегда обеспечивают положительный результат. Поэтому при реализации различных технологий сварки корневого шва ЭДСПП повышается процент брака, который приводит к увеличению материальных затрат на ремонт стыков и снижает не только производительность работ, но и эксплуатационную надёжность трубопроводов. Поэтому для решения проблемы сварки корневого шва нужны были новые технические идеи.

Целесообразность применения КСО для сварки корневого шва труб обусловлена физической особенностью данного метода. При этом методе условия получения качественного соединения на любом участке стыка идентичны и не зависят от его пространственного расположения. При этом методе не требуются формирующие устройства. Функцию центратора свариваемых кромок труб выполняет сама сварочная машина. В процессе сварки каждого стыка осуществляется компьютеризированный контроль параметров режима сварки, по результатам которого оценивается качество сварного соединения. Этот метод оценки качества даёт практически 100-процентную достоверность. Такое положение подтверждено всесторонними исследованиями и многолетней практикой сварки труб различного диаметра, а также других изделий. Основу этого метода контроля при КСО составляет прямая корреляция появления определённого вида дефектов сварки от уровня отклонения величин основных параметров режима от заданных значений, которые определяются при отработке оптимального режима сварки. Промышленная практика подтверждает высокую эксплуатационную надёжность сварных соединений, выполненных КСО. Этим методом сварено более 70 тыс. км различных трубопроводов, которые безаварийно эксплуатируются в течение нескольких десятилетий в различных климатических условиях, в том числе мощные газопроводы диаметром 1420мм в арктических районах Западной Сибири. При этом ни один стык не подвергался термообработке.

При КСО трудность заключается в том, что в соответствии с некоторыми нормативными документами, при сварке труб большого диаметра с температурой эксплуатации минус 200С рекомендуется производить дополнительную технологическую операцию – локальную термообработку сварного стыка с целью повышения показателей ударной вязкости. Эти показатели приравнивают к требуемому уровню соединений, сваренных ЭДС (сварные соединения, независимо от метода сварки, имеют более низкую ударную вязкость по сравнению с основным металлом). Как показали исследования, заполнение разделки кромок ЭД-СПП после сварки корневого шва КСО позволяет отказаться от вышеуказанной рекомендации и повысить показатели ударной вязкости металла стыка КСО за счёт воздействия на него термического цикла ЭДСПП. При этом, принимая во внимание, что для сварки корневого шва методом КСО перед началом сварочных работ необходимо произвести подготовку торцов труб, предусматривающую уменьшение свариваемого сечения, появляется возможность применения КСО для сварки трубопроводов с толщиной стенки 30мм и более (в настоящее время в строительных организациях имеются действующие мощные сварочные машины УСО-400, но они предназначены для сварки труб диаметром- 1420мм, с толщиной стенки до 20мм).

Подобная операция по специальной механической обработке торцов труб перед сваркой является обязательной операцией при электродуговых способах сварки в среде защитных газов. Например, она предусмотрена в одной из самых распространенных за рубежом технологий – «СRС-Еvans АW». Для этих целей применяется стандартное обо-рудование–кромкострогательные подвесные агрегаты.

Оценка эффективности предложенного метода сварки кольцевых швов проводилась на секторах, вырезанных из труб группы прочности Х60…Х70, диаметром 1420мм, с толщиной стенки 16…20мм. Протяженность секторов по окружности составляла 200…300мм. Ранее выполненными исследованиями установлено, что такая протяженность отдельного элемента труб является минимально допустимой. При такой протяженности секторов условия образования соединений при КСС остаются практически такими же, как при сварке труб полного сечения.

Качество сварных соединений оценивалось в соответствии с требованиями нормативных документов ОАО "Газ-пром" и Российских стандартов, а также исследованиями поверхностей изломов образцов, специально разрушенных по зоне соединения.

В качестве неразрушающих методов оценки качества сварки применяли ультразвуковой и рентгеновский контроль. Наиболее эффективным методом контроля предлагаемого метода сварки труб является рентгеновский. Основ ное требование для его применения – качественное удаление внутреннего грата, который образуется в процессе сварки из выдавленного металла, нагретого до высоких температур, и наплывов расплавленного металла. Количество грата уменьшается пропорционально уменьшению толщины свариваемых сечений. При недостаточном удалении грата на рентгеновских снимках в центре шва может остаться след от раскрытия осаживаемых поверхностей соединяемых металлов. Этот метод позволяет также контролировать качество снятия внутреннего грата.

Основным требованиям к КСО в данном случае является обеспечение качественных соединений при минимальном припуске на сварку. Это обусловлено минимизацией механической обработки кромок перед сваркой и получением соединений с малым гратом. Последнее является важным фактором не только для отработки технологии удаления грата, но и для выбора режима ЭДСПП. Выбор оптимального режима сварки выполняли на секторах вышеуказанных размеров, торцы которых обрабатывались до толщины 6 - 14мм. Такие размеры корневого шва для указанной толщины являются наиболее рациональными, исходя из технологических соображений.

Сварку образцов производили на различных режимах, отличающихся различными как припусками на сварку, так и другими основными параметрами. Исследование качества сварных соединений позволило определить режимы КСО корневого шва различной толщины, обеспечивающие получение качественных соединений при минимальных припусках.

Результаты экспериментальных работ показали, что при соответствующих соотношениях основных параметров режима минимальный припуск на сварку будет тем меньше, чем тоньше выступ. Следовательно, в этом случае механическая обработка торцов труб по глубине (ширина выступа по образующей трубы) будет наименьшей. С другой стороны, чем больше толщина выступа под корневой шов, тем меньше обработки торцов по толщине стенки трубы, но при этом увеличивается припуск на сварку, что ведёт к увеличению обработки по глубине торцов. Таким образом, трудоёмкость механической обработки торцов труб применительно к комбинированной сварке при оптимальных соотношениях толщины – h и ширины – l будут практически одинаковыми. Исключением могут быть режимы с увеличенным припуском на оплавление. Например, это возможно при достаточно большом зазоре между торцами труб на каком-либо локальном участке перед сваркой.

Применение в качестве базового варианта при комбинированном методе электродуговой сварки труб порошковой проволокой связан с особенностями КСО. Как уже отмечалось выше, соединения КСО после сварки имеют грат. При сварке промышленных стыков труб по классической технологии КСО грат полностью удаляется как с наружной, так и с внутренней стороны стыка. Если разделку кромок после сварки корневого шва очистить от грата, то ЭДСПП выполняется по обычной технологии, и режим определяется в основном геометрическими размерами оставшейся части разделки кромок. Однако если грат не удаляется, то технология сварки порошковой проволокой изменяется с учётом специфических условий сварки. В этом случае применяется специальная порошковая проволока с повышенными возможностями окислительно-восстановительных процессов, протекающих в расплавленной ванне. В результате тепловых и металлургических процессов, протекающих в сварочной ванне, грат переплавляется, а окислы переходят в шлак, который формируется на поверхности сварного шва. Рентгеновский контроль показал, что и в этом случае в сварном шве отсутствуют недопустимые дефекты.

В случае если грат внутри стыка убирается, могут быть использованы и другие методы сварки для заполнения разделки кромок. В этом случае под этот метод готовится соответствующая разделка кромок.

Режим ЭДСПП устанавливали из расчёта необходимого воздействия термического цикла на металл корневого шва, выполненного КСО, с учётом наличия грата. При этом особое внимание обращалось на определение факторов, влияющих на формирование сварного соединения. Исследование качества соединений, сваренных на режимах с различными припусками при КСО и различным энерговложением при ЭДСПП, показало, что при наличии грата наиболее критичным фактором является конечная длина корневого шва. Это объясняется тем, что при определённых условиях КСО грат может оказаться зажатым между кромками разделки. По этой причине усложняется процесс ЭДСПП, и в сварном соединении могут появиться непровары. Для того чтобы избежать появления подобных дефектов экспериментальным путём был определен оптимальный размер между кромками у их основания после сварки корневого шва, т. е. была установлена оптимальная конечная длина корневого шва. Режим ЭДС порошковой проволокой, обеспечивающий необходимый объём сварочной ванны и программу его изменения в зависимости от часового положения дуги, выбирали в зависимости от количества грата в разделке кромок после КСО.

Особым требованием ЭДСПП является подготовка части разделки кромок перед сваркой. Это связано как с особенностями соединений КСО, так и с техническими требованиями к сварке труб порошковой проволокой. Такая подготовка заключается в удалении с поверхностей корневого шва и кромок крупных наплывов расплавленного металла, которые могут образоваться на отдельных участках в процессе оплавления. В данном случае особенно важным, применительно к имеющемуся сварочному оборудованию, является обработка 1/4 части периметра /диаметра/ свариваемых труб, расположенной в часовом поясе от 3 до 6 часов.

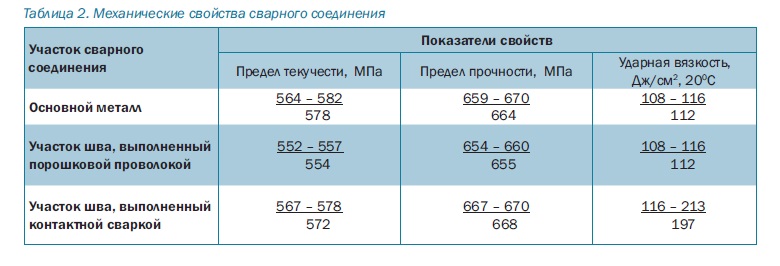

Результаты механических испытаний свидетельствуют о положительном влиянии термического цикла ЭДСПП на структуру корневого шва, выполненного КСО. Стандартные ударные образцы корневого шва с острым надрезом из комбинированных соединений, показали ударную вязкость в среднем 197,4 Дж/см2 при +200 С. Стыки, сваренные классическим методом КСО, после сварки при такой же температуре имеют обычно 40…50 Дж/см2. Ударная вязкость шва, выполненного ЭДСПП при такой же температуре, находится в пределах 108,6…115,9 Дж/см2 /КСVсред.=112,3 Дж/см2/. Эти показатели зависят от химического состава проволоки и могут быть повышены за счёт соответствующего её легирования.

Прочностные свойства соединений на плоских образцах сечением х2, где – толщина стенки свариваемых труб, а также круглых, диаметром 6мм, вырезанных из участков корневого и дугового швов, имеют прочность в пределах от уровня нормативных требований к категории прочности свариваемых труб до действительной прочности металла труб в зависимости от уровня термомеханического упрочнения металла труб в процессе прокатки.

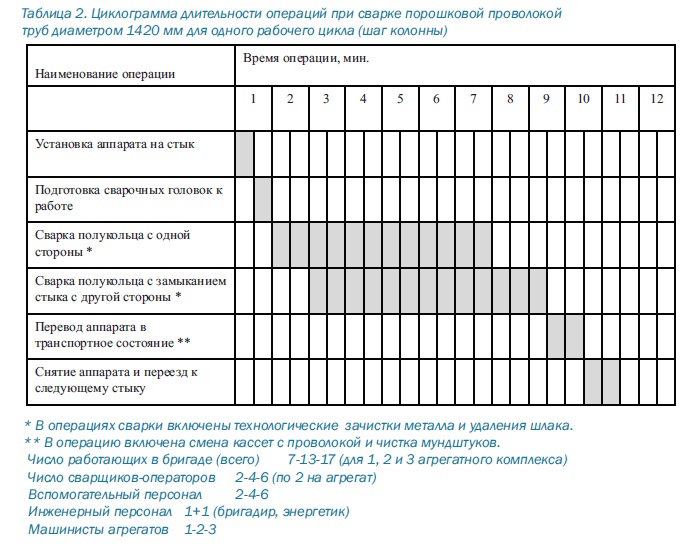

Угол загиба образцов, вырезанных из сварного соединения, составляет 1800. Наибольший эффект от применения этого метода получается при сварке труб большого диаметра 1220…1420мм, с толщиной стенки 16…32мм. Для этого могут быть использованы сварочные комплексы «Север – 1» для КСО корневого шва и «Стык» для завершения сварки стыка – заполнения разделки кромок ЭДС порошковой проволокой. Эти комплексы и большой многолетний опыт их эксплуатации имеются в российских организациях, основной производственной деятельностью которых является строительство трубопроводов. При этой технологии время сварки корневого шва составляет в зависимости от толщины свариваемых труб 35 – 60 сек. Время заполнения одного стыка в одной палатке двумя головками составляет 8 – 12 мин. В зависимости от количества палаток темп сварки может достигать10 - 20 стыков в час. В настоящее время по заданию ОАО «Газпром » проводится деятельность по разработке и созданию оборудования для промышленного внедрения этой технологии.

Выводы

1. Разработан и опробован в лабораторных и производственных условиях комбинированный метод сварки труб, включающий последовательную сварку двумя широко применяемыми на практике методами: автоматической контактной сваркой оплавлением и электродуговой сваркой порошковой проволокой, что позволяет в полной мере использовать главные преимущества обоих методов.

2. Сварка корневого шва контактной сваркой оплавлением повышает его качество, при этом упрощается технология сварки, возрастает производительность сварочных работ.

3. Применение электродуговой сварки порошковой проволокой для заполнения оставшейся части разделки кромок способствует повышению показателей ударной вязкости металла корневого шва, при этом отпадает такая технологическая операция, свойственная сварке оплавлением, как удаление наружного грата.

4. Механические свойства соединений, выполненные комбинированным методом, отвечают всем требованиям, которые предъявляются к сварным соединениям труб, в том числе по показателям ударной вязкости. Характерные дефекты, которые возможны при выполнении сварочных работ, с высокой достоверностью выявляются традиционными методами неразрушающего контроля: ультразвуковым и рентгеновским.

5. Предлагаемый метод комбинированной сварки может иметь решающее значение в повышении производительности и качества сварных соединений труб при строительстве мощных толстостенных трубопроводов с толщиной стенки 20…30мм и более, особенно при выполнении работ в экстремальных климатических и погодных условиях.

Читайте также: