Автоматизация сварочного производства лекции

Обновлено: 15.05.2024

р а к е т ной т е хни ке , г де в сег да в а жно полу ч а ть с в а р ные с о е д ин е ния в ы с о к о го к а ч е с тва .

Ц е ль н ас т о яще го к у р са с о с т о ит не в т ом , ч т о бы н а у ч и ть б у д у щ его инж е н е ра

с в а р щ и ка к о н с т р у и ро в а ть и р асс ч и т ы в а ть с и с т емы а в т о ма т и ч е с к о го р е г у ли р о в а ния —

э то з а д а ча с п е ц и а ли с т ов по а вт о ма т и ке , а ори е н т ир о в а ть его в в о з м о жно с т ях и

принцип ах а в т о ма т и ки , в р ас п р о с т р а н е нн ых ме т о д ах и сс л е д о в а ния и р ас ч е та с и с т ем

а вт о ма т и з а ции , п р и ме н яем ых в с в а р о ч ном пр о и з в о д с т ве , по м о чь е му н а у ч и т ь ся

с т а в и ть и р е ш а ть з а д а чи с о в е р ш е н с тв о в а ния пр о и з в о д с т в е н ных пр о ц есс ов ,

по д г о т о в и ть к г р ам о т ной э к с п л у а т а ц ии к он к р е т н ых а в т о ма т и ч е с к их у с т р ой с тв .

И н ж е н ер — с в а р щ ик д о л ж ен у ме ть сам о с т о я т е л ь но р а з р а б а т ы в а ть т е х н и ч ес к ие з а д а ния

на про е к т ир о в а ние а в т о ма т и ч е с к их у с т рой с тв , с и с т ем у пр а в л е ния , в т ом ч и с ле и

Р а з р а б о т к ой с по с о б ов с в а р ки и а в т о ма т и ч е с к о го о б о р у д о в а ния у с п е ш но

В НИИА в т о ге н маш , л а б ор а т ории р я да к р у пн ых з а в о д ов ( З ИЛ , Ур а л маш , Г АЗ ,

О с но вы пр а к т и ч ес к о го при ме н е ния с в а р ки р а з р а б о т ал и з а ложил Е . О . П а т он .

О т к р ы т ие В . И . Д я т ло в ым я в л е н ия сам о р ег у ли р о в а ния д у ги ( 1 942 г . ) п о з в о л ило с о з д а ть

и ш иро ко и с пол ь з о в а ть про с т ые и н а д е жные с в а ро ч ные у с т а н о в ки с по с т о я нной

с к оро с т ью по д а чи э л е к т р о да . Р а з р а б о т к ой э т о го о б о р у д о в а ния з а ни м а ли сь

И . Я . Р а б ино в ич , Б . Е . П а т он , В . К . Л е б е д ев , Г . М . Кас прж ак . В 50 г . Б . Е . П а т оном и др .

н а ч а ты р а б о ты по и з у ч е н ию с в о й с тв р а з л и ч н ых с и с т ем а в т о ма т и ч ес к о го

р ег у л и ро в а н ия д у г о в ой с в а р ки под ф л ю с ом . К . К . Х р е нов в п е р в ые при ме н ил т е ор ию

а вт о ма т и ч ес к о го р е г у ли р о в а ния к а н а л и зу пр о ц есс ов р е г у лир о в а ния д у г о в ой с в а р ки .

с т а т и ч ес к их и д ин ам и ч ес к их р е ж и м ов с в а ро ч н ых п р оц есс ов м е т о д ами т е ории

а вт о ма т и ч ес к о го р е г у лир о в а ния , на с т а но в л е ние о с нов а в т о ма т и з а ц ии д у г о в ой с в а р ки

о к а з а ли р а б о ты , к о т о р ые в ыполн я ли И . Я . Р а б ино в ич , Г . М . Кас прж ак , Л . Е . А л е к ин ,

В ес ь ма з аме т ный в к л ад в н ес ли : Ф . А . А к се л ь род , Б . Д . О рлов , А . С . Г е л ь м ан ,

В . К . Л е Б е д ев , П . Л . Ч у ло ш н и к ов , Н . В . П о д ола — в у п р а в л е ние и к он т р оль к о н т а к т ной

с в а р ки , Б . Е . П а т он , В . К . Л е б е д ев , А . И . Ч в е р т ко , В . А . Т и м ч е н ко , Э . М . Э с и б ян — в

р а з р а б о т ку о б о р у д о в а ния д ля э л е к т ро д у г о в ой и э л е к т ро ш л а к о в ой с в а р ки и н а пл а в ки ,

Г . А . С пы ну , Ф . А . К и с ил е в с к ий , В . А . Т и м ч е н ко , О . К . Н а з а р е н ко — в по с т ро е ние с и с т ем

ч и с ло в о го про г р амм н о го у п р а в л е ния д у г о в ой э л е к т р онно - л у ч е в ой с в а р к ой , Б . Е . П а т он ,

Г . А . С пы ну — в р а з р а б о т ку про м ы ш л е нн ых ро б о т ов д ля д у г о в ой с в а р ки .

Р а з р а б о т ка с и с т ем про с т р а н с т в е нн ой о р и е н т а ции э л е к т ро да при с в а р ке и з д е лий

с к ри в олин е йным с т ы к ом в г ори з о н т а л ь н ой и в е р т и к а л ь ной пло с к о с т ях б ыла

про в е д е на В . Ф . Т р е ф ило в ым , Э . А . Г л а д к о в ым , Я . Б . Л а н до . Т е л е в и з ион н ые с и с т е мы д ля

а вт о ма т и ч ес к ой к о р р е к ции пол о ж е ния с в а ро ч н ой в а нны о т но с и т е л ь но с в а ри в аем о го

Н о в ый ме т о д оло г и ч ес к ий по д х од к а н а ли зу пр о ц есс ов в с в а ро ч н ом к о н т у ре к ак

е д иной э л е к т р о г и д ро д ин ам и ч ес к ой с и с т еме « и с т о ч ник - д у га - с в а р о ч н ая в а н на » , в

к о т ор ой в а нна р ассма т р и в ае т ся в к а ч ес т ве н е по с р е д с тв е н н о го о б ъ е к та р е г у лир о в а ния ,

ин т е н с и в но р а з в и в ае т ся . С о з д а ют ся А СУ м но г оп а р аме т р о в ым к о н т рол ем с в а ро ч н ых

с в а ро ч но го ц е ха к ак под с и с т емы б у д у щ их а вт о м а т и з ир о в а нн ых с и с т ем оп е р а т и в н о го

Автоматизация_заочн / Сервер ДО и учебники / МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ОСНОВНЫХ СВАРОЧНЫХ ПРОЦЕССОВ

При замене ручной сварки автоматической основные операции — подача электрода в дугу по мере его плавления, поддержание длины дуги, перемещение дуги вдоль шва — выполняются автоматически соответствующими механизмами: сварочными головками и тракторами. Сварщик выполняет только наладку, контролирует протекание процесса, включает и выключает автомат.

Для механизации операций сварочного производства, и в том числе сборочно-сварочных работ, применяется разнообразное оборудование, оснастка и приспособления.

При автоматизации сварки ПР могут применяться в качестве вспомогательного или основного технологического оборудования. В первом случае ПР служит подъемно-транспортным средством при обслуживании стационарных сварочных машин и автоматов, обеспечивая сборку и установку свариваемых деталей в рабочую зону машины и съем готового изделия. При этом ПР или оснащается широкодиапазонным захватным устройством, позволяющим манипулировать как отдельными деталями, так и сварным изделием, или имеет автоматическую смену захватных устройств. Во втором случае ПР выполняет непосредственно сварку и оснащается рабочим инструментом: для точечной сварки - сварочными клещами, а для дуговой - сварочной горелкой с плавящимся или неплавящимся электродом (см. рис. 41). В состав комплекса могут одновременно входить два робота: для подачи деталей и сборки их под сварку и для сварки.

Сварные металлоконструкции. ПР целесообразно использовать для сварки изделий в условиях средне- и крупносерийного производства, так как при единичном и мелкосерийном производстве много времени затрачивается на обучение ПР, а в условиях массового производства лучше применять более производительные сварочные автоматы. При мелкосерийном производстве механизация и автоматизация сварки могут быть реализованы на основе применения групповых технологических процессов с использованием автоматизированных участков сварки, составленных из ряда роботизированных комплексов, которые объединены общей транспортной системой. В каждом комплексе (на роботизированной позиции) ПР выполняет ограниченную номенклатуру типовых (и сходных между собой) сварочных операций.

При группировании узлов по однотипным признакам следует выделять следующее: материал сварной детали; сортамент заготовки; форму и массу сварной детали; тип сварных соединений. Первый и второй признаки позволяют группировать детали и узлы по технологическим особенностям сварочных работ, устанавливают взаимосвязь между технологическими операциями заготовительных и сборочно-сварочных работ и определяют организацию и структуру производства. От формы сварной детали зависят специфика и технологический процесс сборочных работ под сварку, а также выбор средств механизации и автоматизации сборочных операций. Масса сварной детали определяет грузоподъемность подъемно-транспортных средств, тип сварного соединения - технологию и средства автоматизации сварочных работ.

Наиболее объективным и стабильным классификационным признаком является форма сварной детали. Конструкционные характеристики сварных узлов, взаимное расположение элементов и масса деталей, а также тип сварных соединений позволяют определить код любой рассматриваемой конкретной сварной металлоконструкции, установить типовой технологический процесс для сварки данного узла и выбрать технологическое оборудование.

Сварные узлы должны иметь ясно выраженные базы и места ориентации, позволяющие без дополнительной выверки устанавливать их в приспособлении, где для базирования и закрепления таких узлов должна применяться универсальная технологическая оснастка. Конструкционно-технологические параметры сварных узлов должны способствовать унификации оснастки и применению группового метода организации производства.

К сварным узлам, отвечающим перечисленным выше требованиям, относятся узлы с одной опорной плоскостью, с перпендикулярными опорными плоскостями, узлы типа рычагов, вилок, ограждений, кузовов, шкафов, а также узлы типа обечаек, штуцеров, ниппелей и шнеков.

Сварочный инструмент и приспособления. Клещи для контактной точечной сварки. Клещи смыкаются пневмоцилиндром 6 по командам системы управления робота. Для оснащения ПР рекомендуется применять клещи облегченной конструкции (массой до 30 кг). Диапазон свариваемых толщин 0,5-3,0 мм. Клещи должны иметь возможность самоустановки по свариваемой детали (при необходимости) в пределах ± 5,0 мм.

Сварочная горелка для дуговой сварки стальных деталей в среде углекислого газа и алюминиевых деталей в среде аргона показана на рис. 41, б. Горелка имеет принудительное водяное охлаждение. Электрод подается специальным устройством от автономного барабана по командам системы управления ПР. Газ подается от баллона, расположенного рядом с ПР.

Дополнительные приспособления служат для сборки, фиксации, закрепления, транспортирования, кантования и переориентации деталей, а также для обеспечения размерных перемещений свариваемого узла в процессе сварки (с погрешностью позиционирования ± 1,0 мм).

Рекомендации по средствам механизации сварочного производства, примеры конструкций вспомогательных приспособлений для выполнения операций сборки под сварку и проведения сварочных операций (элементы универсально-сборочных переналаживаемых приспособлений под сборку, силовые механизмы сборочно-сварочных приспособлений, сварочные кантователи, вращатели и манипуляторы и т. п.) приведены в работе [91].

Приспособления должны иметь единые базы фиксации сварных узлов, не меняющиеся в течение всей сборки и сварки. Выбранные базы должны быть согласованы по всем позициям сборки и сварки с исходной точкой отсчета начала манипуляционных действий ПР. Точность сборки узла под сварку должна быть не ниже ± 1,0 мм. Закладка деталей в приспособление и их фиксация должны быть удобными и простыми. Система фиксации должна исключать возможность неправильной и неточной сборки. Жесткость и прочность приспособления должны обеспечивать стабильность размеров узлов, собираемых под сварку.

При выборе в качестве транспортного средства подвижных тележек или шагового конвейера следует предусматривать позиционеры, обеспечивающие точность остановки этих средств ± 1,0 мм.

Технологические операции производства сварных металлоконструкций. Сварочное производство охватывает большой комплекс различных по своему характеру технологических операций, начиная от операций изготовления заготовок и деталей и кончая отделкой готовых сварных изделий.

Технология их сварки должна обеспечивать равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать чертежу данной конструкции.

Иногда к сварному соединению предъявляют дополнительные требования - работоспособность при вибрационных и ударных нагрузках, пониженных температурах и т. д. Но во всех случаях технология должна обеспечивать максимальную производительность и экономичность сварки при требуемой надежности и долговечности конструкции.

Объект обработки должен быть расположен и сориентирован строго определенным образом, а его размеры должны находиться в заданном допуске. Работа с заготовками, неверно ориентированными или плохого качества, приведет к браку или поломкам. Необходимость точной пространственной фиксации заготовок приводит к реорганизации существующего оборудования или применению дополнительных вспомогательных устройств. Иногда оказывается необходимым для этой цели уменьшить допуски заготовок или изменить их геометрию.

Весь комплекс операций сварочного производства может быть разделен на шесть этапов: заготовительные, сборочные, сварочные, отделочные, вспомогательные (подъемно-транспортные), контрольные.

Заготовительные операции выполняют на соответствующем механическом оборудовании.

Сборочное оборудование предназначается для фиксирования и закрепления деталей свариваемой конструкции или ее узлов и обеспечения необходимой точности и качества собираемых и свариваемых изделий.

Конструкция сборочного стенда, кондуктора или приспособления зависит от конфигурации и размеров собираемого изделия, от технологии его сварки, а также от вида и масштабов производства. В зависимости от функционального назначения различают собственно сборочное оборудование, в котором производятся только сборочные операции, и сбор очно-сварочное, в котором производятся не только сборочные, но и сварочные операции. Это оборудование может быть стационарное и переносное, поворотное и неповоротное, с ручным и механизированным зажимом деталей, универсальное и специализированное.

Сборочные устройства, стенды и кондукторы в большинстве случаев предназначаются для изготовления одного изделия или небольшой группы однотипных изделий. Однако механизмы и приспособления, применяемые в этих устройствах для установки и поворота собираемых изделий (основания), а также фиксирующие и закрепляющие элементы имеют типовое универсальное назначение и применяются в различных сборочных устройствах.

Кроме того, при автоматической сварке предъявляются повышенные требования к точности как ПР, так и сборочного приспособления.

Дуговая сварка состоит из ряда последовательных операций, в результате которых создается и формируется шов. К этим операциям относятся возбуждение и поддержание дугового разряда, перемещение электрода для придания шву нужной формы и для направления его по оси соединения, перемещение дуги вдоль свариваемых кромок по мере формирования шва заданного сечения и прекращения сварки.

При дуговой сварке плавлением траектория перемещения электрода в большинстве случаев не может быть рассчитана заранее ввиду случайного характера информации о стыке и неустановившегося характера формирования шва. Поэтому для автоматизации дуговой сварки требуется тщательная подготовка и ужесточение допусков на форму и размеры исходных заготовок, а также создание развитых систем обратной связи, контролирующих качество шва и формирующих команды на коррекцию режимов сварки.

Отделочные и вспомогательные операции - это зачистка швов, удаление металлических брызг, термическая обработка готовых изделий, подъемно-транспортные и перегрузочные операции при подготовке изделий под сварку и при удалении сварных изделий и т. д. К вспомогательным операциям можно также отнести и наладку сварочного оборудования, установку электродов и намотку кассет со сварочной проволокой. Часть этих операций может быть автоматизирована традиционными средствами или путем применения ПР (подъемно-транспортные операции, зачистка швов и т. п.).

Промышленные роботы для выполнения сварки - это универсальные роботы "Versatran" и "Unimate", оснащенные позиционной (для точечной сварки) или контурной (для дуговой сварки) системой программного управления. Для окраски, сварки и загрузки оборудования некоторых типов применяют роботы, работающие в ангулярной системе координат: "Asea" (Швеция), или "Kuka-lR6/60" (ФРГ) (см. гл. 2). В последнее время появилось значительное число моделей ПР, предназначенных специально для выполнения сварки операций, например "Horison-talroboter-80", "Verticalroboter-80", "Portalroboter-80" (Франция). У всех перечисленных моделей шесть степеней подвижности (у "Asea" - пять), что позволяет выполнять достаточно сложные движения, необходимые для сварки изделий. В ряде случаев сварочные роботы имеют две - четыре степени подвижности, но оснащаются вспомогательными двухкоординатными столами с поворотной планшайбой, обеспечивающей поворот изделия в двух плоскостях (японские роботы PW-50, PW-75, PW-200 и PW-555).

Роботизированный комплекс для автоматизации технологической операции сварки рамы с кожухом стиральной машины выполнен на базе подвесного устройства для точечной сварки мод. КРН80.21.125 и ПР напольного типа мод. РR-32.

Технологическую операцию точечной сварки ПР выполняет с помощью клещей подвесного сварочного устройства, которые автоматически крепятся к кисти руки манипулятора ПР попеременно производит сварочные операции на каждом из двух поворотных столов с закрепленными на них деталями.

Установка свариваемых деталей на позиционирующие столы осуществляется в приспособлениях-спутниках, на которых детали транспортируются к данному РТК. После выполнения операции сваренные изделия вручную снимаются со столов и переносятся на отводящий конвейер.

РТК на базе машины точечной сварки КРН 80.21.125 и ПР PR - 32

1 - ПР мод. PR - 32 напольного типа; 2 - подвесное устройство для точечной сварки мод. КРН 80.21.125; 3 - поворотно - позиционирующий стол (2 шт.); 4 - стол - спутник (2 шт.); 5 - отводящий конвейер тактового типа.

Лекции - Автоматизация сварочных процессов

Санкт-Петербургский институт машиностроения, Санкт-Петербург 2006 г. – 101 с.

Цель настоящего курса состоит в том, чтобы научить будущего инженера сварщика конструировать и рассчитывать системы автоматического регулирования – это задача специалистов по автоматике, а ориентировать его в возможностях и принципах автоматики, в распространенных методах исследования и расчета систем автоматизации, применяемых в сварочном производстве, помочь ему научиться ставить и решать задачи совершенствования производственных процессов, подготовить к грамотной эксплуатации конкретных автоматических устройств. Инженер-сварщик должен уметь самостоятельно разрабатывать технические задания на проектирование автоматических устройств, систем управления, в том числе и выполняемых на базе ЭВМ.

Азаров Н.А. Конструирование и расчет сварочных приспособлений

- формат pdf

- размер 409.4 КБ

- добавлен 08 августа 2011 г.

Учебно-методическое пособие по курсовому проектированию. – Томск, ТПУ, 2009. – 48 с. В пособии приведены геометрические погрешности, расчеты размерных цепей; показаны особенности сборочных и сварочных размерных цепей при разработке заготовительных и сборочно-сварочных операций; представлены расчеты размеров заготовок с учетом допусков на сборку, величину зазоров и сварочных деформаций; рассмотрены вопросы разметки, резки, гибки и другие заготови.

Владимирский Т.А., и др. Справочник по сварке Том 1

- формат djvu

- размер 16.51 МБ

- добавлен 03 октября 2009 г.

Справочник содержит сведения по всем основным видам сварки и резки, представляющие общий интерес для различных отраслей народного хозяйства. В книге освещаются вопросы теории сварки, оборудования, сварочных материалов, технологии сварки и др. В первом томе изложены теоретические основы сварочных процессов, приведены данные по оборудованию н инструменту для сварки и резки. Книга предназначена для инженеров н техников, работающих в области сварочно.

Конищев Б.П. Теория сварочных процессов

- формат doc

- размер 902.67 КБ

- добавлен 21 апреля 2010 г.

Методические указания к лабораторным работам по курсам «Физико-математические основы сварочных процессов», «Теория сварочных процессов» для студентов специальностей 120500, 120900, 171300 всех форм обучения / НГТУ; Сост.: Б. П. Конищев. Н. Новгород, 2006. Перечень методических работ: ЛР5: Теоретическая и экспериментальная оценка характера взаимодействия газовой фазы с металлом при сварке. Приводится методика теоретической и экспериментальной.

Куркин С.А., Ховов В.М., Рыбачук А.М. Технология, механизация и автоматизация производства сварных конструкций. Атлас сварных конструкций

- формат doc, rtf

- размер 58.9 МБ

- добавлен 02 марта 2010 г.

Технология, механизация и автоматизация производства сварных конструкций: Атлас: Учеб. пособие для студентов машиностроительных специальностей вузов / С. А. Куркин, В. М. Ховов, А. М. Рыбачук. — М.: Машиностроение, 1989. - 328с.; ил. Атлас содержит чертежи оснастки и приспособлений, применяемых при заготовительных и сборочно-сварочных операциях, с краткими описаниями процессов изготовления различных сварных конструкций, комплексной механизации и.

Лебедев В.К., Черныш В.П. (ред.) Автоматизация сварочных процессов

- формат djvu

- размер 32.75 МБ

- добавлен 22 июля 2011 г.

К.: Вища шк., Головное изд-во, 1986.— 296 с. Табл. 7. Ил. 227. Прил. 22. Библиогр.: 57 назв. В учебном пособии дан анализ технологических процессов сварки как объектов автоматического управления и рассмотрены способы их описания. Основное внимание уделено структуре и работе локальных регуляторов, применяемых при автоматизации типовых сварочных процессов. Рассмотрены принципы построения систем управления на основе микропроцессорной техники и прим.

РД 03-615-03

- формат pdf

- размер 421.63 КБ

- добавлен 30 января 2011 г.

Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных процессов

Рыкалин Н.Н. Расчеты тепловых процессов при сварке

- формат djvu

- размер 4.94 МБ

- добавлен 05 августа 2009 г.

Монография содержит систематическое описание процессов расчета тепловыделения при сварочных процессов различного типа.

Сапожков С.Б., Зернин Е.А., Сабиров И.Р. Теория сварочных процессов. Лабораторный практикум

- формат pdf

- размер 1.2 МБ

- добавлен 03 августа 2011 г.

Учебное пособие. - Юрга, ЮТИ ТПУ, 2007. – 96 с. В пособии рассмотрены основные разделы дисциплины «Теория сварочных процессов». Приведены лабораторные работы по: источникам энергии при сварке плавлением, тепловым процессам при сварке, физико-химическим и металлургическим процессам при сварке, термодеформационным процессам и превращениям в металлах при сварке. Данное учебное пособие предназначено для студентов специальности «Оборудование и технол.

Фролов В.В. Теория сварочных процессов

- формат djvu

- размер 5.47 МБ

- добавлен 08 апреля 2010 г.

Теория сварочных процессов: Учебник для вузов по специальности Оборудование и технология сварочного производства»/В. Н. Волченко, В. М. Ямпольский, В. А. Винокуров и др.; Под ред. В. В. Фролова. – М.: Высшая школа, 1988. 559с.: ил В учебнике изложен материал по источникам энергии, тепловым, физико-химическим и металлургическим процессам, деформациям и превращениям в металле при сварке. Большое внимание уделяется использованию для сварки лучевой э.

Шестель, Л.А. Производство сварных конструкций. Заготовительное производство

- формат doc

- размер 778.09 КБ

- добавлен 31 мая 2011 г.

Конспект лекций / Л. А. Шестель. – Омск: Изд-во ОмГТУ, 2009. – 72 с. Основные понятия в организации сварочного производства. Пути повышения технологичности конструкции изделия. Этапы проектирования технологии изготовления сварной конструкции. Исходные данные для проектирования и изготовления сварных конструкций. Основные проблемы на пути механизации и автоматизации при производстве сварных конструкций. Технологическая подготовка в сварочном пр.

Главные направления механизации и автоматизации производственного процесса (с учетом проектирования сварочных цехов):

1. Механизация и автоматизация в первую очередь операций резки, сварки, наплавки, покрытий с особыми свойствами за счет применения специального оборудования с автоматическим регулированием технологических режимов, следящими системами, копировальными устройствами и систем дистанционного управления;

2. Механизация и автоматизация установки и сборки деталей перед сваркой за счет применения механизированной и автоматизированной оснастки (манипуляторы, зажимные устройства и т.д.);

3. Механизация и автоматизация технологических операций заготовительных отделений (резка, раскрой и др.).

II. Механизация и автоматизация вспомогательных операций при выполнении технологии процесса:

1. Механизация относительных перемещений основных элементов производства:

- механизированные перемещения обрабатываемых или свариваемых

- механизированные перемещения рабочего оператора или сварщика;

- перемещение обрабатываемого оборудования либо сварной аппаратуры;

2. Механизация и автоматизация других вспомогательных операций:

- повороты свариваемых объектов в удобное для сварки положение;

- механизированные подачи на рабочее место вспомогательных

материалов (например, флюсов);

- удаления с рабочего места отходов с помощью наклонных желобов,

конвейеров, трубопроводов и т.п.

III. Механизация и автоматизация контрольно-приемочных операций

За счет высокопроизводительного и, по возможности, непрерывного контроля качества продукции путем использования современных механизированных и автоматизированных средств технического контроля (например, специальные дефектоскопы с автоматическим нанесением на изделие отметок расположения дефектов).

IV. Механизация и автоматизация подъемно транспортных операций:

Транспортировка заготовок и готовых изделий между рабочими местами, за счет специальных транспортных средств снабженных быстродействующими захватами и выносными пультами управления, рольганги и любые конвейеры.

V. Автоматизированное управление производственным потоком:

За счет автоматического выключения отдельных участков потока, в случае отклонения от нормы, а также автоматическое их включение после устранения причин.

VI. Агрегатирование средств механизации и автоматизации

1. Разработки в этой области выполняются технологами совместно с конструкторами еще при составлении проекта в стадии рабочих чертежей;

2. Разрабатывается специализированное комплексное оборудование с целью сокращения максимальных разрывов (расстояний) между последовательно расположенными местами поточной линии;

3. В одном агрегате может быть совмещено выполнение всех последующих операций по изготовлению заданной продукции за счет создания взаимосвязанной системы между технологическим основным и вспомогательным оборудованием;

4. При агрегатировании отпадает необходимость в транспортировке заготовки между рабочими местами, так как устройство транспортировки является частью агрегата.

Автоматизация сварочных процессов Лекция №1 Введение

Сварка — современный прогрессивный метод создания неразъемных соединений из металлов, сплавов и различных полимерных материалов.

Современное сварочное оборудование имеет высокую производительность. Сварка токами высокой частоты обеспечивает формирование швов при изготовлении труб со скоростью 50м/мин. Скорость двух- и трехдуговой сварки под флюсом достигает 4-5 м/мин. Точечные машины для контактной сварки обеспечивают производительность сварки до 350 точек в минуту.

Подлинный прогресс в развитии сварочного производства определяют механизация и автоматизация процесса сварки, особенно при комплексном подходе к задаче, т.е. если ее решение будет затрагивать все этапы сварочного производства — заготовительные, транспортные, загрузочные, сварочные, сборочные и отделочные операции. При механизации и автоматизации сварочного производства можно повысить производительность труда, качество продукции, сократить численность обслуживающего персонала. Труд рабочего в этих условиях становится более содержательным и творческим.

Механизация – это замена мускульных усилий человека усилиями механизмов, при этом за человеком остаются функции контроля и управления.

В зависимости от степени механизации процесса рабочий частично или полностью освобождается лишь от выполнения мускульных усилий. Однако за ним полностью сохраняются функции контроля и управления.

Автоматизация – это высшая степень механизации, когда человек освобождается не только от мускульных усилий, но и от оперативного контроля и управления за технологическими процессами производства.

Автоматизация процесса сварки — это перевод сварочного оборудования на автоматический режим работы, внедрение в производство технических устройств, действующих полностью без участия человека.

Если человек полностью выводится из процесса производства, то такой процесс называется автоматическим

Если человек частично выводится из процесса производства (остаются функции контроля), то такой процесс называется автоматизированным.

Пример частичной автоматизации в сварке — это процесс дуговой сварки с использованием сварочных аппаратов с постоянной и управляемой (принудительной) скоростью подачи электродной проволоки. В данном случае механизированы подача электродной проволоки, перемещение электрода вдоль линии свариваемого стыка, подача флюса (защитного газа); автоматизирован процесс управления напряжения дуги (изменением по заданному закону скорости подачи электродной проволоки при отклонении напряжения дуги от номинального значения).

Оснащение сварочного аппарата следящей системой за сварочным стыком и средствами контроля параметров режима сварки позволяет перейти к стадии полной автоматизации производственного процесса, когда сварку можно выполнять без участия человека. За оператором-сварщиком остаются лишь функции предварительной настройки процесса сварки, включения оборудования и наблюдения за ходом процесса сварки.

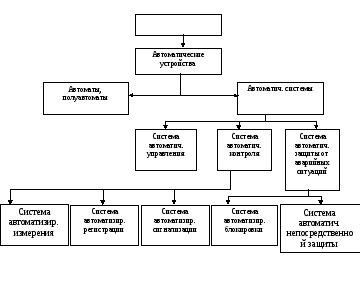

Все автоматические устройства, действующие без непосредственного участия человека, можно разделить на два класса: сварочные автоматы (или полуавтоматы) и автоматические системы ), см. рисунок.

У автоматов периодическая загрузка изделия, смена инструмента, контроль процесса сварки, переналадка оборудования выполняются по ходу работы автоматически; останов работы автомата требуется только для его настройки. У полуавтоматов для повторения процесса сварки, установки заготовки, снятия готового изделия, пуска требуется вмешательство человека.

Автоматические системы поддерживают неизменными или изменяют по заданному закону управляемые величины технологического процесса сварки без участия оператора- сварщика, осуществляют контроль их значений и обеспечивают безаварийную работу сварочного оборудования.

Автоматические системы можно разделить на 3 большие группы:

1. Системы автоматического управления –реализуют интеллектуальную составляющую сварочного оборудования, автоматически поддерживая в процессе сварки заданные значения управляемой величины.

2. Системы автоматического контроля –решают задачи измерения, регистрации и сигнализации о значениях физических показателей (параметров) режимов сварки.

3. Системы автоматической защиты от аварийных ситуаций –системы непосредственной защиты и блокировки сварочного оборудования от разрушитель сварочном производстве различают три фазы контроля: исходных материалов перед сваркой, параметров в процессе сварки и качества сварных соединений.

Системы, составляющие 2 и 3 группы, относят к системам автоматики.

Системы автоматического контроля делят на три вида: измерения, сигнализации и регистрации.

Системы автоматического измерения контролируют параметры объекта, процесса и выдают результаты в абсолютных значениях во всем диапазоне изменения. Например, при дуговой сварке контролируют силу тока и напряжение дуги, скорость сварки, при контактной сварке — силу тока, усилие сжатия электродов, время сварки и т.д. Измерительным устройством (индикатором) обычно служит стрелочный или цифровой прибор. При контактной сварке используют также специальные приборы типа АСТ, АСД, СМ для измерения силы среднего и действующего тока, амплитуды и длительности протекания тока.

Для контроля качества сварных соединений неразрушающими методами применяют такие устройства контроля, как установки рентгеновского контроля РУП-120-5, «Лилипут», «Медикор» и др.; гамма-дефектоскопы типов УЗД и ДУГ.

сигнализации применяют, когда требуется определять не конкретный параметр процесса, а лишь получать информацию о том, изменяется ли он в допустимых пределах. О достижении граничного значения такая система оповещает световым или звуковым сигналом.

Системы сигнализации используют также при необходимости установить факт существования или достижения контролируемым объектом определенного состояния. В машине МШРП-1-3 для роликовой сварки пластмассовых деталей система сигнализации, состоящая из гидравлического реле и сигнальной лампы, служит для контроля наличия воды в канале охлаждения электрода. В высокочастотной установке ЛД1-2 для сварки пластмасс световая сигнализация дает знать сварщику, что подготовка генератора (первичный прогрев) закончилась и можно начинать сварку.

Системы автоматической регистрации контролируемых параметров состоят из соответствующих датчиков и самопишущих и печатающих приборов или осциллографов, записывающих изменения параметров объекта на каком-либо носителе, чаще всего на бумажной ленте (например, прибор ИСТ-4АМ (разработан в ИЭС им. Е. О. Патона) для измерения и регистрации амплитудных значений силы тока при контактной сварке; приборы с потенциометрическими и индуктивными датчиками для регистрации усилия сжатия свариваемых деталей).

Примером применения комплексной системы автоматического контроля в сварочном производстве является прибор УВС, состоящий из магнитоупругого датчика, усилителя, индикатора и отключающего устройства. Прибор позволяет контролировать продолжительность сварочного импульса и прекращать подачу сварочного тока, как только прочность сварного соединения достигает максимального значения.

В сварочном производстве различают три фазы контроля: исходных материалов перед сваркой, параметров в процессе сварки и качества сварных соединений.

Cистемы автоматической защиты от аварийных ситуациях можно разделить на 2 класса: системы непосредственной защиты и автоматической блокировки:

1) системы непосредственной защиты: плавкие предохранители разнообразных конструкций, электрические защитные автоматы, автоматы повторного включения. Принцип действия основан на срабатывании (разрыве защищаемой токоведущей электрической цепи) при достижении сварочным током критических значений.

2)системы автоматической блокировки решают 2 задачи: защита оборудования от неправильного действия обслуживающего персонала (обеспечение заданной последовательности действий оборудования и включение резервного оборудования при выходе из строя основного.

В последние годы применяют промышленные сварочные роботы — автоматы, характеризующиеся гибкой кинетической схемой, разнообразием выполняемых операций, программной переналадкой на сварку изделий широкой номенклатуры. Это универсальные автоматические манипуляторы с программным управлением, предназначенные для воспроизведения управляющих и двигательных функций человека, обладающие способностью к адаптации.

Автоматизированное и механизированное оборудование часто объединяют в группы. Одна из них — автоматическая линия — это производственный участок, специализированный на выполнении одной или нескольких однотипных сварочных операций . Автоматическая линия состоит из группы сварочных автоматов, объединенных общей системой управления и общими транспортными устройствами с единым темпом работы.

Высокое качество работы сварочного оборудования напрямую связано с последними достижениями в области радиоэлектроники, электротехники, оптики, автоматики, микропроцессорной и вычислительной техники.

Известно сотни способов сварки и их разновидностей. В одних случаях уже применены адаптивные системы (например, в дуговой, контактной сварке), в других — использована только механизация процесса, в третьих — сварка осуществляется полностью вручную.

Открытие в 1942 г. В. И. Дятловым явления саморегулирования дуги позволило создать и широко использовать простые и надежные сварочные установки с постоянной скоростью подачи электродной проволоки. Дальнейшим развитием такого оборудования занимались Б.Е.Патон, В.К.Лебедев, Г.М.Каспржак, И.Я.Рабинович.

С 1950 г. создатели сварочного оборудования широко используют методы теории автоматического управления и вычислительную технику. Начался период более полной автоматизации сварочных процессов, а затем и сборочно-сварочного производства (работы Б. Е. Патона, К. К. Хренова и других исследователей по изучению свойств различных систем автоматического управления дуговой сварки и сварки под флюсом).

Большое влияние на развитие и широкое применение при расчетах статических и динамических характеристик сварочных процессов методами теории автоматического управления, на проектирование автоматического сварочного оборудования оказали работы ученых: Б.Е. Патона, Ф.А.Аксельрода, Б.Д.Орлова, А.С.Гельмана, В.К.Лебедева, П.Л.Чулошникова, Н.В.Подолы, Ю.А.Паченцева, Д. С. Балковец — в области контактной сварки; Б.Е. Патона, В. К.Лебедева, А. И.Чвертко, Н.С.Львова, Э.М.Эсибяна, В. В. Смирнова и др. — в области электродуговой, шлаковой сварки и наплавки; Ю.Н.Ланкина, В.М.Язовских, В.Я.Беленького, В.В.Башенко, В. Н.Ластовиря, О. К. Назаренко, В. А. Виноградова, В. А. Казакова, В.А.Лаптенка и др. — в области электроннолучевой сварки; Б. Е. Патона, Г.А.Спыну, В.А.Тимченко, Ф.А.Киселевского — в области роботизации дуговой и контактной сварки. В 1970 —80-е гг. начались работы по оснащению сварочного оборудования следящими системами с электромагнитными и оптическими датчиками для автоматической ориентации электрода по линии стыка. Внедрению этого оборудования в производство способствовали работы Ю.А. Паченцева, Н.С.Львова, Р.М.Широковского, Ш.А.Вайнера, Ф.Л.Киселевского, В.В.Смирнова и других ученых.

В середине 1980-х гг. М.Л.Лифшицем, Д.Д.Никифоровым и другими учеными были разработаны телевизионные системы для автоматической коррекции положения сварочной ванны относительно свариваемого стыка при электронно-лучевой сварке.

В настоящее время серийный выпуск автоматизированного сварочного оборудования, инверторных источников питания с микропроцессорами в контуре управления налажен в зарубежных фирмах Lincoln Electric и Miller (США), Kllos и Killberg (Германия), ЕSАВ (Швеция), КЕМРРI (Финляндия), FRONIUS (Австрия) и др. Микропроцессорную технику можно отнести к сварочному оборудованию нового поколения, характеризуемому большим быстродействием, многофункциональностью в решении технологических задач, гибкостью перестройки и выбора рабочих программ, удобством в регулировке и визуализации параметров режима сварки, малыми габаритами и высокой надежностью в работе.

Автоматизация сварочного оборудования прежде всего предполагает оснащение этого оборудования системами автоматического управления. Они представляют собой наиболее сложный и в то же время самый распространённый вид автоматических систем, изучению которых и посвящена настоящая дисциплина.

Читайте также: