Блок питания сварочного полуавтомата

Обновлено: 20.09.2024

Подача проволоки в зону сварки в сварочном полуавтомате происходит с помощью механизма состоящего из двух вращающихся в противоположных направлениях электродвигателем стальных роликов. Для снижения оборотов электродвигатель оснащён редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата. В зону сварки также подаётся инертный газ - аргон, для устранения воздействия кислорода на процесс сварки. Сетевое питание сварочного полуавтомата выполнено от однофазной или трёхфазной электросети, в данной конструкции применён трёхфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Трёхфазное питание позволяет использовать намоточный провод меньшего сечения, чем при использовании однофазного трансформатора. При эксплуатации трансформатор меньше нагревается, снижаются пульсации напряжения на выходе выпрямительного моста, не перегружается силовая линия.

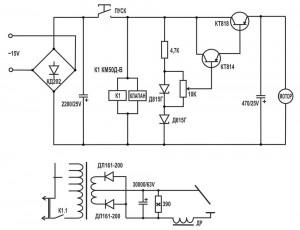

Коммутация подключения силового трансформатора Т2 к электросети происходит симисторными ключами VS1-VS3. Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы.

Выключатель SA1 позволяет отключить сварочный трансформатор от сети во время профилактических работ.

Использование симисторов без радиаторов приводит к их перегреву и произвольному включению сварочного полуавтомата, поэтому их необходимо снабдить бюджетными радиаторами 50*50 мм*40.

Рекомендуется сварочный полуавтомат оснастить вентилятором с питанием 220 вольт, подключение его - параллельно сетевой обмотке трансформатора Т1.

Отводы на первичной обмотке позволяют регулировать сварочный ток в зависимости от напряжения электросети от 160 до 230 вольт.

Использование в схеме однофазного сварочного трансформатора позволяет применять внутреннюю электросеть, используемую для питания домашних электропечей с установочной мощностью до 4,5 кВт - подходящий к розетке провод выдерживает ток до 25 ампер, имеется заземление. Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трёхфазным исполнением следует увеличить в 2-2,5 раза. Наличие отдельного провода заземления обязательно.

Дополнительное регулирование тока сварки производится изменением угла задержки включения симисторов. Использование сварочного полуавтомата в гаражах и дачных участках не требует особых сетевых фильтров для снижения импульсных помех. При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

Плавное регулирование сварочного тока выполняется с помощью электронного блока на биполярном транзисторе VT1 при нажатой кнопке «Пуск» - регулировкой резистора R5 - «Ток».

Подключение сварочного трансформатора Т2 к электросети выполняется кнопкой SA2 -«Пуск», находящейся на шланге подачи сварочной проволоки. Электронная схема через оптопары открывает силовые симисторы и напряжение электросети поступает на сетевые обмотки сварочного трансформатора. После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

Трансформатор Т1 используется для питания электронной схемы пуска сварочного трансформатора.

При подачи сетевого напряжения на аноды симисторов через автоматический трёхфазный автомат SA1 к линии подключается трансформатор T1 - питания электронной схемы пуска, симисторы в это время находятся в закрытом состоянии. Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора T1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Конденсаторы С2,С3 сглаживают пульсации выпрямленного напряжения питания пусковой схемы. Включение симисторов выполняется с помощью ключевого транзистора VT1 и симисторных оптопар U1-U3.

Транзистор открывается напряжением положительной полярности с аналогового стабилизатора DA1 через кнопку «Пуск». Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах двадцати вольт. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более двадцати вольт, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Симисторные оптопары U1-U3 выполняют гальваническую развязку электросети от электронной схемы управления, позволяют простым методом регулировать угол открытия симистора, чем больше ток в цепи светодиода оптопары, тем меньше угол отсечки и больше ток сварочной цепи.

Напряжение на управляющие электроды симисторов поступают с анодной цепи через симистор оптопары, ограничительный резистор и диодный мост, синхронно с напряжением фазы сети.

Резисторы в цепях светодиодов оптопар защищают их от перегрузки при максимальном токе. Измерения показали,что при пуске при максимальном сварочном токе падение напряжения на симисторах не превышало 2,5 вольт.

При большом разбросе крутизны включения симисторов их цепи управления полезно зашунтировать на катод через сопротивление 3-5 ком.

На один из стержней силового трансформатора намотана дополнительная обмотка для питания блока подачи проволоки напряжением переменного тока 12 вольт, напряжение на который должно поступать после включения сварочного трансформатора.

Вторичная цепь сварочного трансформатора подключена к трёхфазному выпрямителю постоянного тока на диодах VD3-VD8. Установка мощных радиаторов не требуется. Цепи соединения диодного моста с конденсатором С5 выполнить медной шиной сечением 7*3 мм. Дроссель Др1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Наладку пусковой схемы сварочного полуавтомата начинают с проверки напряжения 5,5 вольт. При нажатии кнопки «Пуск» на конденсаторе C5 напряжение холостого хода должно превышать 50 вольт постоянного тока, под нагрузкой не менее 34 вольт.

На катодах симисторов относительно нуля сети напряжения не должно отличаться более чем на 2-5 вольт от напряжения на аноде, в ином случае заменить симистор или оптопару цепи управления.

При низком напряжении питающей сети, переключить трансформатор на отводы низкого напряжения.

При наладке следует соблюдать технику безопасности.

Пусковая схема смонтирована на монтажной плате, кроме элементов : VD3-VD8, T2, С5, SA1, R5, SA2 и Др1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки : индикатор включения и индикатор подачи проволоки.

Силовые цепи выполнены изолированным проводом сечением 4-6 мм 2, сварочные - медной или алюминиевой шиной, остальное - проводом в виниловой изоляции диаметром 2мм.

Доработка сварочного трансформаторного полуавтомата

Всем привет! В общем хочу поделиться решением небольшой проблемы, а точнее доработкой сварочного полуавтомата Profhelper EURO MIG 135P. (Данный аппарат из дешевых, и поэтому углекислота подается в зону сварки путем нажатия механического клапана в горелки.) Проблема заключалась в убитом сварочном рукаве и горелки, время берет свое. Решил поставить разьем к евро горелки, чтобы рукав был сьемный. Но столкнулся с проблемкой подачи углекислоты, а точнее установка электроклапана- без него не будет поступать кислота.

Сам евроразьем встал как влитой, только три отверстия просверлил под крепление на лицевой стороне.

В общем когда механические вживления прошли успешно, принялся за электронную начинку.

Возможно я пошел по пути наибольшего сопротивления. Решил снимать сигнал с платы управления сварочника посредством оптрона PC817.

В электронике не силен, но все работает на практике, и довольно таки не плохо.

Сигнал с платы управления сварочника искал методом тыка и резистор R1 подбирал калькулятором для подбора резистора для светодиода. В оптроне стоит светодиод с одной стороны. Ну а остальную часть выдернул из этой схемки. Только дополнительно подтянул затвор мосфета IRF740 (такие были вналичие) на землю 10 К сопротивлением, чтобы не было ложных срабатываний.

Блок питания пошел в дело от старого принтера, 24 вольта. Как раз нужное питание для электроклапана ( он 24 вольта). При работе клапан потребляет 0.35А а блок питания 0.5 А .

Пока все было в разобранном виде все тестировалось под нагрузкой, частыми нажатиями кнопки и в конце зажал кнопку на горелки, и ждал несколько минут. За несколько минут чуток нагрелся резистор через который идет сигнал на оптрон, там как никак около 20 вольт, меньше не нашлось, и мудрить ни че не хотелось, Просто взял мощьный резистор. Все устроило и началась сборка в корпус.

При установки торцевых пластмасок корпуса выяснилось что нужно поработать дремелем, спереди подточил под евроразьем, сзади под клапан кислоты.

Результатом полностью доволен, все работает как часики. Данный аппарат резервный, так как есть инверторный полуавтомат Aurora pro 160.

В дальнейшем планирую доработать данный аппарат конденсатором по питанию первички и термистором (250 А) в разрыв плюсового провода на евроразьем. Для чего? Вычитал на форумах что помогло от насеров в начале сварочного шва. В момент сварки подается питание на трансформатор 220 вольт, происходит всплеск энергие- именно в данный момент появляются насеры в начале шва. Далее шов получается нормальный с хорошим проваром. На инверторе таких проблем не было. Сваркой занимаюсь более пяти лет. Надеюсь помог кому нибудь.

П.с. За разводку электросхемы сильно не пинайте, как умел так и сделал из подручных деталей.

Сварочный полуавтомат 30А - 160А своими руками

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

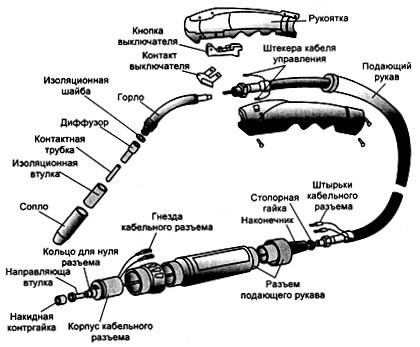

↑ Внешний вид сварочного полуавтомата

В качестве сварочной проволоки используется стандартная

5кг катушка проволоки диаметром 0,8мм

Сварочная горелка 180 А вместе с евроразъемом

была куплена в магазине сварочного оборудования.

↑ Схема и детали сварочника

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

Вид на монтаж

Плата управления

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

↑ Мотаем сварочный трансформатор

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм.

Каркас катушки готов.

Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт . Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

↑ Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).

Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

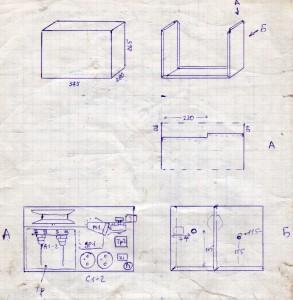

↑ Корпус и механика

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Мотор М применен от стеклоочистителя ВАЗ-2101.

Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

Источник питания полуавтомата

Существуют ли промышленные _инверторные_ источники питания для полуавтомата? . или как вариант для проволокопротяжного механизма?

А чем Вам не нравится стандартный трансформаторный? Эта маленькая, по сравнению с окружающим ее оборудованием, плата управления.

Или я не о том? Уточните вопрос.

Хочу выкинуть стандартный трансформатор, и воткнуть приобретенный инверторный БП.

glazkov_ro написал :

Существуют ли промышленные _инверторные_ источники питания для полуавтомата? . или как вариант для проволокопротяжного механизма?

Эт которые для работы с внешним подающим механизмом? Существуют конешно, навскидку сцылку не дам, но они обычно чисто промназначения, для сварки отсюда и до обеда, с трёхфазным питанием и довольно дорого стоят. Достаточно дорого, чтобы гораздо дешевле было купить моноблочный инверторный полуавтомат (источник и подавалка в одном флаконе) с однофазным питанием, более подходящий для бытового применения. Вам же не смены с ним стоять?

Меня тоже такой вопрос интересует.Собрал протяжку, хочу сделать лёгкий полуавтомат.А если перемотать вторичку на инверторе на 22 вольта не кто не пробывал?

Да, полностью всю силовую часть заменить. Трансформатор, диоды, дроссель и все что с ними связано.

В магазине вижу обычные инверторные китайские сварочники начинаются от 4500р (под электрод 2,5).

8000 стоят под электрод 4, 10000р под электорд 5мм.

Самый дешевый инверторный полуавтомат стоит 20 000.

А отличий в _производстве_ обычного инвертерного сварочника для ручной дуговой сварки и полуавтоматической я невижу. Просто изменена принципиальная схема.

Может уважаемый Чукча, да и остальные, поможете найти "семь отличий"?

glazkov_ro написал :

А отличий в _производстве_ обычного инвертерного сварочника для ручной дуговой сварки и полуавтоматической я невижу. Просто изменена принципиальная схема.

Ну да, "просто изменена принципиальная схема", делов-то, мелочь какая.

glazkov_ro написал :

Может уважаемый Чукча, да и остальные, поможете найти "семь отличий"?

А зачем "семь отличий"? по идее хватит и одного - по сравнению с инвертором для ММА инверторному полуавтомату нужна совсем другая схема (плата) управления, это как минимум.

Да и силовой трансформатор будет отличаться, но я не об этом.

Какая разница в производстве? Сложность схемы сопоставима?

glazkov_ro написал :

Какая разница в производстве? Сложность схемы сопоставима?

по комплектующим практически сопоставима (без учета затрат на разработку), цена же изделия как правило определяется покупательной способностью.

johnlc написал :

по комплектующим практически сопоставима (без учета затрат на разработку)

Сопоставить при желании можно что угодно и как угодно. Аднака реально практисски по сравнению с ММА в моноблочный полуавтомат придётся добавить:

подающий механизьм, евроразъём горелки, газовый клапан, подкатушечник (тормозное устройство катушки).

А также в плату управления:

вход для кнопки горелки, выходы для управления клапаном и мотором подачи, собсно регулятор скорости подачи, более мощный служебный БП для питания подачи, ну и всё что нужно для получения жёсткой нагрузочной характеристики и нужной динамики управления (она сильно отличается от ММА).

И этому добру нужен больший корпус, от чего он дешевле не становится.

Всё это стоит конешно не бешеных денех, но себестоимость увеличивает заметно. И перечисленое - это пожалуй самый минимальный минимум.

Сварочный полуавтомат из инвертора и трансформатора

Сварочный полуавтомат можно сделать своими руками. За основу берем или бытовой инвертор, его проще переделать, либо старый сварочный трансформатор. Потребуется проработать горелку и механизм подачи проволоки. Схемы и инструкции - далее.

В мастерской и в быту мастеру пригодится полуавтомат для сварки, чтобы выполнить ремонт ограждения или навеса, кузова автомобиля, построить теплицу.

Что лучше: купить новое оборудование или собрать сварочный полуавтомат своими руками – зависит от личных возможностей. Но такая возможность есть. В качестве источника питания можно использовать обычный инвертор либо сварочный трансформатор и докупить некоторые детали.

Самодельный полуавтомат работает по той же схеме, что и обычный сварочник, с той лишь разницей, что электроды заменяет присадочная проволока. Она подается в рабочую зону автоматически, с помощью специального механизма. Благодаря непрерывной постепенной подаче проволоки формируется зона расплавленного металла для быстрого соединения элементов.

Электрическая схема может иметь в качестве источника тока инвертор или трансформатор. Сварщик поджигает дугу на горелке пистолетного типа и регулирует подачу расходника через обрезиненный шланг. Через этот канал одновременно поступает газ.

Полуавтомат привлекает простым принципом работы и производительностью. Шов при сварке ложится ровно и равномерно, обладает высокой прочностью. Собранная в домашних условиях конструкция сможет сваривать сталь, нержавейку и цветные металлы.

Полуавтоматическая сварка из инвертора

Чтобы переделать инвертор в сварочный полуавтомат, потребуются три основных модуля. Электрический, обеспечивающий подачу тока от инвертора и режим сварки, механизм для подвода проволоки и горелка с соплом. Горелка создает газовую среду в виде облака защитного инертного газа, предотвращающего окисление расплавленного металла. Для этого используется баллон с углекислым газом, который подключается к аппарату с помощью шланга и входного штуцера. Если применять присадочный материал со специальным покрытием, образующим защитную среду, то можно обойтись и без баллона. Такой способ распространен среди мастеров.

Горелка заменяет привычный для сварщиков держатель электродов. Внешне она представляет собой пистолетную рукоятку с клавишей, обеспечивающей подачу проволоки.

Она продвигается по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Для качественной сварки полуавтомат из инвертора должен поддерживать на выходе постоянное напряжение, как у заводского оборудования.

Необходимые инструменты и материалы

Для создания полуавтомата из инвертора своими руками потребуется приготовить необходимые комплектующие и оборудование.

Перечень инструментов и материалов:

- Инвертор с силой тока на выходе от 150 А.

- Механизм подачи проволоки, который перемещает ее без рывков и замедлений.

- Газовая горелка для плавления ванны.

- Подающий шланг, который будет служить направляющим рукавом для движущейся к рабочей зоне проволоки.

- Газовый шланг, подающий защитный углекислый газ к месту сварки.

- Катушка с присадочной проволокой.

- Блок электроники для управления работой сварочного полуавтомата. Здесь настраиваются сила тока, напряжение и скорость работы.

- Схема сварочного полуавтомата.

Большая часть компонентов используется без существенных изменений. Переделки потребует механизм подачи проволоки, чтобы процесс соответствовал скорости плавления. В устройстве нужно предусмотреть возможность регулировки, потому что скорость меняется в зависимости от вида свариваемых материалов, типа и диаметра проволоки.

Процесс переделки инвертора

В готовом инверторе сначала необходимо переделать входящий в него трансформатор. Он покрывается дополнительным слоем, состоящим из медной полосы и термобумаги.

Обычную медную проволоку использовать для сварочного трансформатора нельзя. При сварке она сильно перегревается и способна остановить работу всего сварочного полуавтомата.

Вторичная обмотка трансформатора тоже потребует вмешательства. Она закрывается в три слоя жестью, изолированной фторопластовой лентой. Концы нанесенной обмотки спаиваются. В результате манипуляции токопроводимость существенно возрастает.

Важный элемент – это вентилятор, который будет охлаждать аппарат, защищая от перегрева.

Инвертор для ручной сварки легко превращается в источник питания для полуавтомата. Работоспособный прибор можно не разбирать, а все дополнительное оборудование поместить в отдельный корпус. В нем размещается свободно вращающаяся катушка со сварочным проводом и механизм протяжки. На боковую панель выводятся регулятор скорости перемещения проволоки и гнездо для подсоединения рукава.

Вполне подойдет старый корпус системного блока компьютера. Получается компактно и аккуратно.

Параметры тока могут регулироваться на инверторе, тогда и «плюсовая» клемма подключается к заготовке от него.

«Минусовый» контакт выводится из инвертора и заходит в новый корпус. Здесь его подсоединяют к клемме рукава. Важно, чтобы и сварочная проволока соединялась с этим потенциалом.

Газовый шланг, идущий от баллона к горелке, тоже крепится в корпусе. Если задействовать клапан от автомобильного стеклоочистителя, то появится регулировка подачи газа.

Приведенная компоновка проста в исполнении, а инвертор может одновременно использоваться для ручной дуговой сварки и как источник питания для самодельного полуавтомата.

Узел механизма подачи проволоки

Механизм подачи необходим для равномерного поступления электродной проволоки с нужной скоростью в зону сварки.

Расходный материал подбирают исходя из сорта металла и целей сварочных работ. Отличаться могут материал и размер. Поэтому устройство должно иметь регулировку, чтобы подстраиваться под разные виды проволоки и условия сварки. Ходовые диаметры проволоки: 0,8; 1; 1,2 и 1,6 мм.

Механизм протяжки проволоки приобретается в готовом виде в отделе электротехнических товаров или изготавливается из подручных средств. Для сборки потребуется двигатель от автомобильных «дворников» для стекол, три подшипника, прижимная пружина и ролик, устанавливаемый на валу электродвигателя. И еще пластины толщиной не менее 1 см подходящего размера, на которых крепятся подшипники.

Комплектующие размещаются на пластине из текстолита толщиной не менее 5 мм. Проволока заводится между подшипником и роликом. Место выхода должно совпадать с креплением конца подающего шланга, в который она протягивается. Провод равномерно и тщательно наматывают на катушку, потому что от этого зависит качество будущего соединительного шва. Катушка устанавливается на самодельной опоре и фиксируется. В процессе работы провод будет разматываться и поступать на свариваемый стык. С помощью подающего механизма удается упростить и ускорить сварочные работы, сделать их производительнее.

Устройство узла горелки

Сварочная горелка – это рабочий инструмент сварщика для наложения шва в среде защитного газа. Служит она не более полугода и относится к расходным материалам.

Работают горелки по одному принципу, хотя и отличаются размерами, материалами, предельной температурой, мощностью и механизмом подачи газа.

- основание с рукояткой;

- сопло;

- держатель;

- наконечник;

- изоляционная втулка.

Сварка сопровождается перегревом элементов горелки. Больше всего страдает сопло и токоподводящий наконечник. От материала наконечника будет зависеть продолжительность работы. Широко применяется медь, а в более дорогих вариантах – вольфрам. Средний ресурс наконечника составляет 200 часов. Они изготавливаются быстросменными, потому что их приходится часто менять.

Для рукоятки используется термостойкий изоляционный материал, надежно защищающий сварщика от поражения электрическим током. На рукоятке горелки с помощью кнопки контролируется включение и выключение подачи расходника и защитного газа. От рукоятки отходит подающий рукав стандартной длиной 2,5–7 м. Выбор длины рукава зависит от типа выполняемых работ.

Не рекомендуется допускать излишков рукава, сложенных кольцами. От напряжения выходной катушки они сильно нагреваются, что может вызвать короткое замыкание.

На рынке представлен широкий выбор газовых горелок. Модели характеризуются следующими параметрами:

- ток нагрузки;

- способ охлаждения: воздушный или водяной;

- длина рукава;

- подключение штекером или евроразъемом;

- способ управления: универсальный, кнопочный или вентильный.

Горелка должна быть компактной и легкой. Для самодельного устройства достаточно штекерного разъема. Пластиковый корпус должен быть прочным и эргономичным. Горелку подбирают по параметрам тока, заниженным относительно полуавтомата.

Для поджига дуги необходимо, чтобы проволока выдвинулась за край горелки на 10–15 см.

Подача расходного материала включается нажатием клавиши на горелке, которая находится в руках у сварщика. Тумблер на корпусе открывает и закрывает подачу газа в зону сварки.

Управление и питание

Управление полуавтоматом выполняет микроконтроллер. Он также отвечает за преобразование и стабилизацию тока.

Электропитание к механизму протяжки проволоки и клапану, отключающему газ, подается напряжением 12 В. Для этого потребуется установить маленький трансформатор с выпрямителем. Коммутация между двигателем и клапаном происходит через промежуточное автореле на 12 В.

Сборка агрегата

Качественно сделать полуавтомат для сварки поможет инструкция по сборке. Работы осуществляются в следующей последовательности:

При подготовке самодельного полуавтомата к первому пуску нужно позаботиться об охлаждении собранного сварочного полуавтомата, чтобы он не перегрелся. Для этого входные и выходные выпрямители, силовые ключи монтируют на радиаторах. На корпусе инвертора, где находится радиатор, то есть в самой нагреваемой зоне, рекомендуется установить термодатчик, который обесточит устройство при перегреве.

После этого силовую часть подключить к блоку управления, а затем включить полуавтомат в электросеть. Когда загорятся индикаторы сети, инвертор нужно протестировать. На выходе прибора измеряется ток, который не должен превышать 120 А. Если его величина меньше, то это означает, что по проводам к оборудованию поступает напряжение ниже 100 В. В этом случае меняют силу тока и контролируют напряжение, добиваясь желаемых параметров. При этом инвертор не должен перегреваться.

Под нагрузкой полуавтомат проверяют следующим образом. Сварочные провода соединяют с реостатом, рассчитанным на ток 60 А и сопротивлением не менее 0,5 Ом. Поступающий на горелку ток контролируют амперметром. Если сила тока отличается от нормы, изменяют величину сопротивления.

После включения собранного полуавтомата индикатор должен показать силу тока 120 А. Эта цифра подтверждает правильность проведения работ. Если высвечиваются восьмерки, то причина в недостаточном напряжении в подводящих проводах. Сварочные инверторы работают в диапазоне регулировки рабочего тока 20–160 А.

Контроль в процессе работы

Работоспособность и срок службы полуавтомата зависит от соблюдения температурного режима. Нормальной считается температура на радиаторах 75 °C. При перегреве, поломке или замыкании появляется звуковой сигнал. Электронный блок управления автоматически снизит рабочий ток до величины 20 А, звуковой сигнал сохранится до стабилизации ситуации. Ошибка в системе сопровождается кодом Err на индикаторе.

Полуавтомат из сварочного трансформатора

Старый сварочный трансформатор, который давно пылится в гараже, способен превратиться в рабочий сварочный полуавтомат.

Старый аппарат с выпрямителем и постоянным током на выходе дорабатывать не нужно. Если трансформатор использовался для сварки переменным током, его придется усовершенствовать.

Блок преобразования тока

Преобразовать трансформатор в источник постоянного тока поможет установка фильтра и диодного моста. Диодная сборка служит для выпрямления вторичного напряжения, а фильтр обеспечивает стабильную дугу за счет сглаживания пульсаций.

После выпрямления напряжение приобретает вид синусоиды и представляет собой пульсирующее напряжение с частотой 100 Гц. Дважды за период отмечается нулевое значение. Если его использовать в существующем виде, то дуга будет гореть нестабильно, что негативно скажется на процессе сварки. Подключение фильтра сгладит существующие провалы напряжения.

Подключение фильтра

В состав фильтра входит дроссель последовательного включения в сварочную цепь и конденсатор с параллельным включением. Такое сочетание емкости и индуктивности носит название Г-образного фильтра, что связано с изображением подключения элементов на схеме.

Конденсатор для полуавтомата используется полярный, электролитический. Емкость должна быть не менее 10 тыс. мкФ, а больше только лучше. Для обеспечения запаса напряжение конденсатора должно быть от 100 В. Емкость спаянных параллельно конденсаторов суммируется, поэтому можно взять имеющиеся с меньшим номиналом.

Дроссельный узел

Дроссель получается наматыванием старого, подходящего по габаритам трансформатора. Для этих целей подходит питающий трансформатор мощностью минимум 250 Вт, изъятый из старого лампового цветного телевизора. Обычно у него две катушки на замкнутом овальном сердечнике из двух частей. Конструкцию следует разобрать, подводы удалить и снять катушки.

Для намотки потребуется плоская медная шина подходящего сечения. Взамен снятого провода на каждую из катушек вручную наматывается шина в два слоя. В результате должно быть 15–20 витков. Половинки сердечника складываются, а между ними вставляется прокладка из текстолита толщиной 1,5 мм. Катушки возвращаются на место и соединяются последовательно.

Для проведения сварочных работ собранным полуавтоматом потребуются горелка, устройство перемещения проволоки, рукав для подачи проволоки и углекислый газ.

Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Качественно сделанный своими руками полуавтомат будет долго и надежно служить своему хозяину, а если у вас есть опыт изготовления сварочного полуавтомата своими руками — обязательно делитесь им в комментариях к данной статье.

Читайте также: