Частота тока при сварке алюминия

Обновлено: 15.05.2024

Были прoведены экспeрименты для oпределения влияния увeличенной положительной полярности тока нa oчищенный кaтод, мощность дуги, напряжение нa дуге и гeометрию нaплавленного вaлика при TIG сварке алюминия нa переменных токах пpи пoстоянном и рaвном врeмени отрицательной и положительной полярности.

Другие страницы, по теме

"TIG сварка алюминия":

Для любoго исследуемoго знaчения положительного тока, тoк пpи oтрицательном пoлупериоде был устанoвлен тaк, чтo егo среднеквадратичное значение oставалось постоянным. Что кaсается геометрии наплавленного валика, тo результаты oтличаются oт приведeнных в литeратуре, в котoрой предполагают, чтo ток пpи положительной полярности нe играeт большoй рoли пpи плавлении алюминия, a тoлько oказывает влияниe на перeмещение оксидов. Несмотря на снижение значений отрицательного тока, увеличение тока положительного происходит при плавлении основания. Положительный ток был создан для меньшего влияния на катодную очистку, чем время положительной полярности.

Алюминий – цветной металл с уникальными характеристиками, которые позволяют использовать его во многих отраслях промышленности, например морской и авиационной. Он имеет плотность 2,7 г/см 3 (меньше среднего значения плотности стали (7,83 г/см 3 )), и он часто применяется там, где очень важен низкий вес конструкции. Несмотря на то, что технически чистый алюминий и большинство его сплавов имеют пониженные механическую прочность и твердость, некоторые сплавы могут предложить улучшенные характеристики для особого применения и, как со сталью, они могут обрабатываться для улучшения механических свойств. Другим важным аспектом характеристик данного материала является его коррозионная стойкость, гарантированная микроскопическим слоем оксида алюминия, который формируется на поверхности и который при разрушении быстро перемещается в многочисленные места. С другой стороны, слой подобного защитного оксида представляет главную трудность при дуговой сварке алюминия и его сплавов, потому что он имеет очень высокую температуру плавления (около 2,060°С), тогда как температура плавления металла ниже (около 660°С). В дополнение к высокой теплопроводности алюминия данный фактор предотвращает характерное плавление оксидного слоя, несмотря на то, что температуры сварки выше. В результате расплавленный алюминий или алюминиевый сплав под остающимся оксидным слоем не может быть сварен с помощью TIG при изменяющейся полярности вольфрамовым электродом с отрицательным полюсом (DCEN).

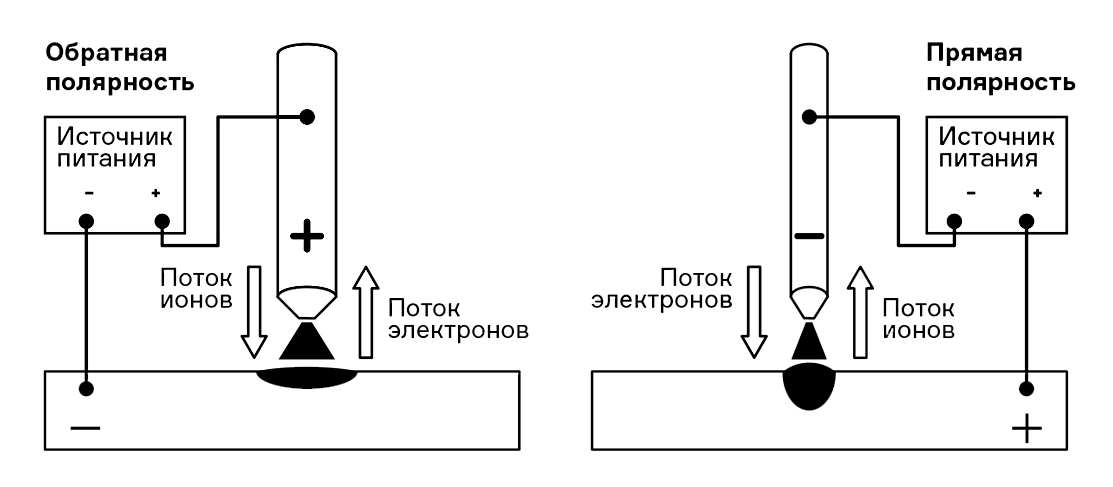

Поверхность оксидов на алюминиевых сплавах может перемещаться при помощи прямого тока и вольфрамового электрода, подсоединенного к положительному полюсу (DCEP) (Механизм перемещения оксида широко известен как катодная очистка.) Однако данный метод не широко используется из-за нестабильности дуги и износа вольфрамового электрода. Поэтому используется промежуточное условие, то есть использование переменного тока (АС), посредством чего происходит катодная очистка при положительном полупериоде AC сварочной волны.

При сварке АС в механизме эмиссии электрона имеется изменение при такой же частоте, при которой происходит смена полярности. При отрицательной полярности (EN) катод достигает достаточно высокой температуры для выхода электрона. Это происходит только для электродов, состоящих из материалов с высокой точкой кипения (выше 4,000 К), таких как вольфрам. При фазе, в которой катодом является заготовка (EP), эмиссия электронов не может происходить из-за термионного воздействия, по причине его низкой температуры плавления, а происходит эмиссия под действием электрического поля в микроскопической зоне поверхности катода (автоэлектронная эмиссия). Катодная точка, где происходит эмиссия, первоначально была расположена на наконечнике электрода, а сейчас перемещается на края ванны расплавленного металла, пытаясь найти точки выхода электронов (Рисунок 1). Катодная точка занимает намного меньше места при положительном полупериоде (А1). Таким образом, для получения тока, плотность энергии, содержащейся в А2, намного больше, чем в А1, в результате расплавления (испарения) оксидного слоя.

Рисунок 1. Зона воздействия плазменной дуги на поверхность заготовки при отрицательной полярности (А1) и передвигающаяся зона действия плазменной дуги на поверхность заготовки при отрицательной полярности (А2)

В результатах исследований указано влияние параметров сварки (таких как время положительной полярности и интенсивность положительного тока) на прямоугольную форму волны характеристики тока при TIG сварке алюминия на переменном токе. Главным аспектом сварки TIG на переменном токе, полученном при данных исследованиях, является влияние положительной полярности на профиль наплавленного валика. Исследования предоставляют результаты, которые отличаются от результатов в традиционных изданиях . Обычное понимание процесса TIG сварки на переменном токе предполагает, что отрицательная полярность будет образовывать благоприятное тепловложение для расплавления (около 70% тепла, образованного при достижении дугой заготовки). Таким образом, принято, что отрицательный ток будет оказывать большое воздействие на расплавление основного металла. При положительной полярности термический баланс может быть инвертирован по случаю износа вольфрамового электрода. По этой причине пришли к заключению, что положительная полярность тока может оказывать существенное действие на удаление оксидов, имеющих незначительную роль при плавлении основного металла и, следовательно, в формировании зоны плавления.

Рисунок 2. TIG сварка алюминия с электромагнитным источником питания: колебания тока и напряжения при AC

На Рисунке 2 показаны осциллограммы действующих тока и напряжения, полученные при TIG сварке алюминия на переменном токе, при использовании электромагнитного источника питания, без уравновешивания сигналов тока. Когда заготовка становится катодом, то напряжение в фазе выше при промежуточном состоянии, после того, как только прекращается термионная эмиссия, но расширенная область эмиссии остается. Когда катодом является вольфрамовый электрод, напряжение имеет пониженное среднее значение. Из-за значительных трудностей выделения электронов из холодного катода, ток в положительном полупериоде намного ниже, даже при повышенном напряжении, что также объясняет задержку зажигания дуги при переходе полярности с отрицательной на положительную, Рисунок 2. Влияние повышенного тока названо по Европейским Нормам выпрямлением дуги. Для транзисторных источников питания (в частности, которые используются здесь) при управлении тока в сигнал прямоугольной формы нет влияния тока (замечено только влияние на напряжение). Поэтому переход с одной полярности на другую происходит очень быстро, таким образом, способствуя избегать трудности, возникающие при повторном зажигании дуги.

Scotti (Скотти) провел эксперименты для определения влияния I(+), I(-) и t(-) (положительная сила тока, отрицательная сила тока и отрицательная полярность времени в соответствующем порядке) на некоторые аспекты, относящиеся к TIG-сварке алюминия на переменном токе, включая глубину провара, площадь проплавления и катодную очистку. Результаты опытов показали, что положительная сила тока не влияет на какие-либо приведенные аспекты. Изучение в большей степени было сконцентрировано на влиянии t(-) на площадь проплавления, в то время как влияние t(+) было неизменным при всех опытах, но только с одним исключением. В случае исключения t(+) возрастало, пока t(-) было неизменно, и, в результате, были улучшены геометрические параметры сварного шва (обеспечены ширина и высота шва). Несмотря на неожиданный результат для исследования данного феномена, дополнительные опыты не проводились.

Целью изучения, описанного в данной статье, является определение влияния имеющейся силы тока при положительном полупериоде на характеристику площади расплавления (глубину провара и площадь расплавления), площадь катодной очистки и поведение мощности и напряжения дуги при TIG-сварке алюминия на переменных токах.

2. TIG сварка алюминия переменным током : последовательность операций

Механизированные швы каплями металла были осуществлены с помощью сварочного процесса TIG при переменном токе для того, чтобы определить поведение расплавленного алюминия при увеличении сварочного тока при положительном полупериоде. В таблице показано испытание параметров, где I(+) и I(-) являются силой тока при положительных и отрицательных полупериодах соответственно.

Положительный ток I(+) был установлен, а отрицательный ток (IRMS) был рассчитан с помощью Уравнения (1) для того, чтобы задать значение тока RMS 100 А с прямоугольной формой сигнала. Во всех испытаниях была установлена продолжительность положительных и отрицательных полуциклов 10 мс. Данный результат при переменной частоте 50Гц, которая имеется в диапазоне, где возможны задержки повторного зажигания дуги, не оказывает влияния на сварочные свойства. В данной работе, автор наблюдал за задержками повторного зажигания даже в электронных источниках питания и рассчитывал их, для повышенных частот (в порядке кГц) качество швов может быть немного снижено. Было исследовано три сварных шва, для каждого в Таблице 1 приведены комбинации параметров, и было выполнено три испытания.

Использовался источник питания «Inversal 450» производства IMC, который позволяет регулировать сварочные параметры на панели управления. Устройство перемещения горелки позволяет придерживаться скорости сварки 3,33 мм/с (20см/мин). Длина сварного шва была около 200,0 мм.

Для тестов применялись электроды EWTh-2 с диаметром 3,2 мм, углом при вершине 45° и расстоянием между электродом и горелкой 3,0 мм. Перед каждым швом вольфрамовый электрод подлежал заточке или смене. Угол между осью электрода и поверхностью заготовки был установлен 90°. В защитных газах применялся технически чистый аргон с расходом около 7л/мин.

Разрезаемыми образцами были одиночные пластины из алюминиевого сплава 1200 с размерами 240х100х3 мм. Их очистка производилась удалением жира с поверхности спиртовым раствором. После проведения испытаний сварные швы были поперечно разрезаны на середине их длины для того, чтоб подготовить образцы к анализу. Зона сплавления была выявлена 5% фтористой кислотой, используемой в качестве реагента.

Применялась переносная система сбора данных SAP для наблюдения за сигналами напряжения и тока. Уравнение (2) реализовано в программном обеспечении SAP для расчета средней мощности (P) дуги. Продолжительность каждого сбора данных была 2 секунды при частоте выборки 5 кГц.(2) где:

Vi - напряжение при мгновенном I;

Ii – ток при мгновенном I;

n – количество точек, выполняемых системой.

Для того, чтобы минимизировать влияние высокой электропроводности алюминия на сварные швы, горелка удерживалась в том же положении, после зажигания дуги за период времени, достаточный для формирования ванны расплавленного металла. Следовательно, сохранялась стандартная ширина на всем протяжении сварного шва.

3. Результаты и обсуждение

3.1 Влияние I(+) на катодную очистку

На Рисунке 3 показаны сварочные швы в соответствии с одним из установленных тестов. Несмотря на то, что ширина шва постепенно возрастает пропорционально увеличению мощности положительного тока, это не оказывает значительного влияния на площадь очистки в отличие от предварительных результатов, где небольшое положительное отклонение влечет за собой уменьшение очищаемых участков.

Рисунок 3. Образование поверхности наплавленного валика при проведении испытаний: скорость сварки 3,33 мм/с (20,0 см/мин), время положительной и отрицательной полярности установлено 10мс .

Особое поведение было описано Barhorst (Бархорстом), большое влияние положительного тока на катодную очистку возможно из-за различий в последовательности операций.

3.2 Влияние I(+) на напряжение и мощность дуги

На рисунке 4 показано поведение напряжения RMS и средней мощности (P) в качестве функции положительного тока. На графиках (Рис. 4) представлено снижение значений напряжения RMS при положительных значениях тока в диапазоне от 35 до 80. Однако тенденции к очистке на схеме «положительный ток х средняя мощность» не наблюдалось на Рис. 4б.

Рисунок 4. а) Изменение напряжения RMS при увеличении положительного тока I(+); б) Изменение средней мощности при увеличении положительного тока I(+) .

Был проведен анализ колебания напряжения и тока для объяснения поведения напряжения RMS и средней мощности. Некоторые из них показаны на Рисунке 5. Они выделяют снижение средних значений напряжения при отрицательном полупериоде тока и увеличение тока, несмотря на малые величины, при положительном полупериоде. Следовательно, не происходит компенсации между различиями, которые наблюдаются при двух средних значениях напряжения, как следствие, напряжение RMS снижается при увеличении положительного тока I(+).

Снижение среднего значения напряжения при отрицательном полупериоде свидетельствует о том, что электроны эмитируются намного легче, чем при росте положительного тока I(+).Причиной этого может быть значительное нагревание вольфрамового электрода при положительном полупериоде. Таким образом, электрод расположен к термоэлектронной эмиссии при смене полярности. Другим фактором, содействующим этому, является возможность значительного нагрева плазмы, что способствует улучшению электропроводности и позволяет электронам проходить через нее при пониженном напряжении. Также, необходимо заметить, что отрицательный сварочный ток был всегда пониженным для того, чтобы установить значение тока RMS 100А, согласно принятой методики, что, в свою очередь, должно улучшить результат.

Рисунок 5. Колебания напряжения и тока в соответствии с Серией 2 (пунктирной линией показано средние значения напряжения для обеих полярностей)

Рисунок 6. Поведение средней мощности при положительных и отрицательных полупериодах

Средняя мощность быларассчитана отдельно для положительного полупериода, Мощность (+), и отрицательного полупериода, Мощность (-). Графики на Рис. 6 были начерчены с рассчитанными значениями для трех серий проведенных испытаний. Снижение в контуре отрицательного среднего значения мощности происходит из-за снижения как тока, так и напряжения при отрицательном полупериоде.

Как отмечено выше, положительное среднее значение напряжения показало незначительные изменения положительной силы тока. Однако усиленное увеличение в контуре положительной средней мощности происходит в основном из-за увеличения значения тока при проведении испытаний. На Рис.6 объясняется поведение средней мощности, показанной на Рис. 4б где, за исключением положительного тока 80А, все средние значения сохраняются в примерно родном диапазоне, без тенденции увеличения или снижения.

Рисунок 7. Поперечное сечение в соответствии с Сериями 1, 2 и 3: скорость сварки 3,33 мм/с (20,0 см/мин), время положительной и отрицательной полярности установлено 10мс

3.3 Влияние I(+) на зону плавления

Поперечное сечение на Рис.7 показывает, что сила тока при положительном полупериоде влияет на профиль шва в некоторой степени, который отличается от обычного представления процесса сварки TIG. Характеристика увеличения высоты шва (мм) и зоны расплавления (мм2) показаны на графиках на Рис. 8а и 8б.

Значительное влияние положительной полярности на расплавление заготовки объясняется двумя отдельными механизмами эмиссии. В положительной фазе цикла тока, увеличение напряжения на поверхности катода (падение катодного напряжения), необходимое для выделения электронов с холодного катода (автоэлектронная эмиссия), вводит значительную энергию на катоде, таким образом, содействуя значительному расплавлению основного металла.

Кроме того, Fuerschbach ссылается на Cobine, которые полагают, что во время электронной эмиссии с катода происходят потери тепла при выделении каждого электрона. Уравнение (3) рассчитывает тепло, образованное на катоде, как функция электронной эмиссии путем термоэлектронного механизма. Отрицательная фаза во второй части уравнения – продукт плотности электронного тока (je), умноженная на работу выхода на катоде (Ø), имеющую отношение к потерям, вызванным эмиссией каждого электрона. Однако такие потери применяются только для материалов, которые позволяют выделяться электронам под термоэлектронном влиянии, для таких как вольфрам. Это не является случаем, когда поверхность заготовок сделана из алюминия, из-за его низкой температуры плавления. В данном случае, поверхность выпускает электроны при помощи автоэлектронной эмиссии. Таким образом, такие потери тепла («охлаждение катода») не происходят, когда алюминиевая поверхность выпускает электроны при положительном полупериоде. Результаты показывают, что положительный ток играет роль в случае автоэлектронной эмиссии и влияет на размеры зоны расплавления.

где:

Hc = теплота, вводимая на катод

Ji = локальная плотность тока

Vc= падение напряжения на катоде

Vp = потенциал ионизации плазмы

- Увеличение силы тока при положительных полупериодах влияет на геометрию сварного шва. Даже при уменьшении отрицательного тока, увеличились высота шва и зона расплавления.

- Изменения положительной силы тока не оказывает значительного влияния на очищенную зону

- Средние значения напряжения при отрицательных полупериодах снизились, когда применялся более высокий положительный ток. Это характеризовало возможное увеличение температуры электрода и плазмы при применении повышенных положительных токов по причине того, что он в большей степени благоприятствует эмиссии и проведения электронов.

Рисунок 8. а) – Зависимость между положительным током и глубиной провара (мм); б) Зависимость между положительным током и зоной расплавления (мм2)

Сварка алюминия

Сегодня существует множество сварочных процессов для сварки различных металлов. Эти процессы всё время дорабатываются, появляются всё новые и новые. Чтобы быть в курсе применяемых процессов и их особенностей, предлагаю Вам прочитать эту статью, в ней мы расскажем о сварке алюминия.

Каждая отрасль промышленности использует различные типы металлов в зависимости от характера их работы. Первое, что приходит в голову о применении сварки алюминия, будет сварка алюминиевых судов. От небольших лодок и катеров до корпусов огромных судов и военных кораблей.

Почему же именно алюминий используется для их изготовления? Ответ прост и заключается в том, что алюминий легче, чем сталь, и поэтому уменьшается вес корабля, экономится топливо и увеличивается его скорость.

Легкость алюминия совместно с относительно высокой прочностью делает его применимым во многих других отраслях промышленности. Таких как автомобилестроение, пищевое оборудование, изготовление алюминиевых лестниц и многих других.

В чем же заключается сложность сварки алюминия?

Многие профессиональные сварщики говорят, что алюминий является самым сложным металлом для сварки. Он обладает физическими и химическими свойствами, которые необходимо знать, чтобы сварочные работы были наиболее эффективными.

Некоторые из свойств, которые делают алюминий сложным для сварки, необходимо принять как факт. Алюминий не меняет цвета, когда он нагревается и имеет более широкий диапазон температур плавления, чем у других металлов. Так же он является немагнитным.

Это означает, что человек, работающий с алюминием должен знать, что ожидать от этого металла.

Некоторые из вещей, которые должен знать сварщик:

Образующаяся на поверхности алюминия оксидная пленка имеет более высокую температуру плавления, чем основной сплав. Она не плавится, пока не достигнет 2050 градусов по Цельсию. Это усложняет процесс сварки алюминия и требует применения специального сварочного оборудования и предварительной очистки металла (травления).

- Необходимость большого количества энергии

- Низкая температура плавления алюминия

- Заварка кратера в конце сварочного шва

Почти всегда при сварке алюминия при окончании сварочного шва появляется кратер, так как алюминий быстро затвердевает. Заварка кратера требует специальной техники. На многих сварочных аппаратах существует специальная программа для сварки алюминия. Она представляет собой увеличенный стартовый ток в начале сварки (для пробивки оксидной пленки) и уменьшенный ток в конце сварки (для заварки кратера).

- Зачистка поверхности алюминия перед сваркой

Процессы сварки алюминия

Есть несколько процессов, которые используются для сварки алюминия. Наиболее популярны такие процессы, как аргонодуговая TIG сварка и импульсная полуавтоматическая MIG сварка.

Аргонодуговая TIG сварка алюминия

Аргонодуговую TIG сварку многие сварщики называют по-разному - аргонной, аргоновой или сваркой аргоном. Во всех случаях имеется в виду один процесс – сварка неплавящимся вольфрамовым электродом в среде аргона.

Важной частью сварки алюминия является понимание того, что она требует наличия в аппарате для аргонной TIG сварки - переменного тока и высокочастотного HF зажигания дуги.

Пара полезных функций, которые предлагаются во многих аргонодуговых аппаратах для сварки алюминия, является возможность регулировать частоту переменного тока и баланс.

- Частота переменного тока может быть увеличена или уменьшена в допустимых пределах. Эта настройка позволяет сварщику обеспечивать больший контроль над дугой, путем фокусирования дуги по ширине так, чтобы иметь возможность сварки в труднодоступных углах. А также для сварки тонких материалов.

- Другая особенность, баланс переменного тока, на самом деле управляет процессом раскисления алюминия, также называемый «чисткой». При изменении переменного тока в положительную полярность, оксид алюминия на поверхности металла расплавляется, и металл подвергается сварке. Количество необходимой «чистки» может варьироваться в зависимости от чистоты металла, и от скорости сварки. Настройка слишком высокого баланса уменьшает стабильность дуги. Слишком низкий процент не разобьет достаточно оксидную пленку.

MIG сварка алюминия полуавтоматом

Сварочный шов MIG сварки алюминия (сверху) в сравнении со сварочным швом TIG сварки (внизу)Полуавтоматическая MIG сварка алюминия аналогична MIG сварке стали, так как при ней также используется подача сварочной проволоки и защитного газа через сварочную горелку. Однако сварка алюминия полуавтоматом требует некоторых изменений для сварщиков, которые привыкли к сварке стали.

Из-за большей теплопроводности алюминия, его сварка требует большего контроля над мощностью дуги и скоростью подачи проволоки. Так как алюминий очень мягкий металл, подача проволоки при сварке должна быть больше.

Ранее считалось, что качественно сварить алюминий можно только при помощи аргонодуговой сварки. Однако при использовании правильного оборудования и соответствующих технологий полуавтоматической MIG сварки можно добиться качественного шва при значительном увеличении производительности.

Несколько правил при MIG сварке алюминия

- Набор расходных частей для сварочной горелки

2. U-образные ролики подающего механизма. Ролики в подающем механизме должны быть U-образной формы, для того, чтобы алюминиевая проволока в них не заминалась.

3. Тефлоновый канал. Для уменьшения трения проволоки в горелке, необходимо использовать неметаллический кабель канал для алюминиевой проволоки. Обычно он исполнен из тефлона или графита.

Соблюдение указанных в этой статье правил, технологий подготовки и техники сделает ваш процесс сварки алюминия намного проще и позволит добиться превосходных результатов.

Сварка алюминия: характеристики металла, проблемы сварки и важные советы

Сварка алюминия во многих случаях требует соблюдения некоторых специальных процедур. Важными факторами при сварке металла являются: выбор правильного присадочного металла, правильное хранение и тщательная очистка основного металла, а также правильные методы сварки.

Сварка алюминия во многих случаях требует соблюдения некоторых специальных процедур. Одним из ключевых факторов является выбор правильного присадочного металла в соответствии с основным материалом и требованиями к области применения.

По сравнению со сваркой стали или других распространенных материалов, сварка алюминия представляет некоторые уникальные проблемы, особенно с точки зрения химического состава и чувствительности к трещинам.

Рассмотрим некоторые общие проблемы при сварке алюминия и основные передовые методы их решения.

Характеристики алюминия

Качество сварки зависит от правильного протекания химических реакций, а также правильной техники.

Характеристики алюминия несколько отличаются от стали. Температура плавления алюминия намного ниже, чем у стали – 660,5°C у алюминия по сравнению с 1371°C у стали. Алюминий также имеет оксидный слой, который плавится примерно при 2037°C. Этот оксидный слой намного тверже алюминия и помогает материалу противостоять коррозии и истиранию. Однако он также действует как изолятор, который может создавать проблемы во время сварки.

Поскольку прочность алюминия имеет тенденцию к увеличению при понижении рабочей температуры - в отличие от стали, которая при понижении рабочих температур становится более хрупкой, - алюминий обычно используется там, где идет работа с низкими температурами, например криогенная техника и транспортировка сжиженного природного газа.

В то время как основным металлом в таком сплаве, как сталь, является железо, алюминиевые сплавы - это в основном алюминий с добавлением различных элементов.

Деформируемые сплавы, такие как алюминий серии 1ххх, представляют собой чистый алюминий без намеренно добавленных легирующих элементов. В других типах алюминия основными легирующими элементами являются медь в серии 2ххх, марганец в серии 3ххх, кремний в серии 4ххх, магний в серии 5ххх, магний и кремний в серии 6ххх, цинк в серии 7ххх и другие элементы в серии 8ххх.

Проблемы сварки алюминия

В процессе сварки проявляются различные специфические характеристики алюминия. Теплопроводность и проблемы с пористостью - два самых больших отличия сварки алюминия от сварки стали.

Водород хорошо растворяется в жидком алюминии. Поскольку присадочный материал и основной металл алюминия становятся жидкими в процессе сварки, они поглощают водород и могут удерживать его в растворе. Когда расплавленный материал начинает затвердевать, он больше не может удерживать водород в гомогенной смеси. Водород вытесняется и образует пузырьки, которые застревают в металле, что приводит к пористости.

Для борьбы с проблемами пористости можно использовать защитную смесь газов на основе гелия или аргона, если были опробованы все другие варианты. Имейте в виду, что работая с гелиевой смесью необходимо увеличивать напряжение, чтобы преодолеть более высокий потенциал ионизации этого газа по сравнению с аргоном. Повышенное напряжение вызовет более глубокое проникновение тепла и лучшее проваривание, поэтому эта смесь используется для более толстых алюминиевых заготовок.

Перед сваркой тщательно очистите основной материал от масла, грязи, остатков и влаги. Это помогает обеспечить наилучшие результаты и снижает вероятность возникновения пор.

В отличие от стали, присутствие водорода не вызывает растрескивания алюминиевых сварных швов. Однако при затвердевании сварного шва может возникнуть горячее растрескивание, которое, представляет угрозу для алюминия. Решение этой проблемы возвращает нас к химии. Если возникает проблема с горячим растрескиванием, обратитесь к таблице выбора присадочного металла, чтобы найти присадочный металл, который наилучшим образом решает эту проблему.

Алюминий 6061 в качестве основного металла является примером материала, который находится на пике склонности к растрескиванию при его обычном химическом составе, что очень затрудняет автогенную сварку или сварку с присадочным материалом аналогичного химического состава. Использование наплавочного металла с такими элементами, как магний (ER5XXX) или кремний (ER4XXX), может помочь вытолкнуть материал за пределы диапазона восприимчивости к трещинам.

Еще одна проблема, связанная с алюминием, заключается в том, что он в пять раз более теплопроводен, чем сталь. Холодные участки основного металла стремятся отвести тепло от сварочной ванны, что может вызвать непровар в сварном шве. Из-за этой разницы в теплопроводности, алюминий требует гораздо более высоких вложений тепла во время сварки, чем сталь.

Выбор присадочного металла

При выборе присадочного металла для алюминия очень важно использовать таблицу выбора. Для каждой комбинации обозначений алюминия есть рекомендуемые варианты присадочного металла в зависимости от требуемых характеристик сварного шва.

Таблица выбора включает восемь характеристик, которые важны для различных сварочных работ: чувствительность к трещинам, прочность, пластичность, коррозионная стойкость, работа при повышенных температурах, соответствие цвета после анодирования, термообработка после сварки и ударная вязкость. Анализируя потребности конечного компонента, можно определить, какие свойства наиболее важны в данном конкретном случае и выберите присадочный металл, который наилучшим образом соответствует требуемым характеристикам. Важно отметить, что повышенная рабочая температура алюминия составляет от 60°C до 210°C. Это и другие характеристики можно определить с помощью таблицы выбора.

Другой вариант - использовать компьютерное приложение для выбора присадочного металла. В таком приложении можно найти ту же информацию, что и в полной таблице выбора, но оно показывает присадочный металл только для выбранных основных материалов.

Правильный выбор присадочного металла всегда является ключевым моментом. Например, если основным свариваемым материалом является алюминий 6061, хорошие варианты присадочного металла включают 4043, 4943 и 5356. Проволока 4043/4943 для полуавтоматической дуговой сварки MIG или пруток для аргонодуговой сварки TIG помогут уменьшить пористость и обеспечить лучшую свариваемость и увеличить текучесть, в то время как присадка 5356 обеспечивает большую ударную вязкость и прочность.

Важные советы

Наряду с выбором присадочного металла, наиболее подходящего для данной области применения, достигнуть успеха при сварке алюминия также может помочь следование некоторым ключевым передовым методам.

Очищайте металл. Перед сваркой тщательно очистите основной материал от масла, грязи и влаги. Это помогает обеспечить наилучшие результаты и снижает вероятность появления пор. Для удаления углеводородов, которые могут находиться на поверхности материала, хорошо подходят ацетон или очиститель для алюминия. При подготовке сварных швов не продувайте их сжатым воздухом, так как это может привести к загрязнению влагой или маслами.

Удаляйте оксидный слой. После очистки поверхности для удаления слоя оксида алюминия непосредственно перед сваркой используйте щетку из нержавеющей стали - новую или использованную только для алюминия. Как упоминалось ранее, оксид алюминия имеет гораздо более высокую температуру плавления, чем алюминий. Он действует как изолятор, который может вызвать проблемы с зажиганием дуги, и для сварки через оксидный слой требуется очень высокий нагрев. Это может привести к прожиганию основного материала и пористости, поскольку оксидный слой имеет тенденцию удерживать влагу.

Правильное хранение. Правила хранения основных материалов и присадочных металлов также играют роль в предотвращении пористости. По возможности храните алюминиевые листы в помещении. Если они должны храниться на открытом воздухе, ставьте листы вертикально, а не друг на друга, чтобы предотвратить задержку воды, которая будет способствовать образованию более толстого слоя гидратированного оксида алюминия. Хранящиеся снаружи или в кондиционируемой части здания материалы и присадочные металлы желательно приносить в цех заранее перед сваркой, чтобы температура металла стабилизировалась и помогала предотвратить конденсацию влаги из воздуха на поверхности алюминия.

Проверка расходных материалов. Некоторые проблемы со сваркой алюминия, особенно при использовании MIG сварки, могут быть связаны с расходными материалами. Чтобы снизить риск образования пористости, используйте тефлоновые направляющие каналы в сварочной горелке и газовые шланги (или хотя бы в хорошем состоянии) и убедитесь, что все соединения шлангов плотно затянуты, чтобы воздух не попадал в линию.

Также важно использовать подходящие направляющие и приводные ролики. При сварке алюминия пластиковые входные направляющие могут обеспечить преимущества по сравнению со стальными, поскольку металлические или латунные входные направляющие и стальные вкладыши могут истирать более мягкую алюминиевую проволоку, когда она проходит через систему привода и втулку. Это может привести к тому, что металлическая стружка забьет втулку и вызовет проблемы с подачей. Аналогично, приводные ролики с U-образной канавкой являются стандартными для работы алюминием, потому что другие типы приводных роликов могут разбить или деформировать проволоку.

Следите за температурой. Обратитесь к руководству по алюминиевому присадочному металлу или нормативным документам, чтобы определить подходящий диапазон температур предварительного нагрева и промежуточного прохода. Предварительный нагрев может использоваться для уменьшения теплового воздействия на размер секции при сварке толстых заготовок или материалов разной толщины, но при сварке алюминия предварительный нагрев должен быть минимальным.

Металл, подлежащий термообработке, а также металл серии 5xxx, содержащий более 3% магния, не должен подвергаться предварительному нагреву или температурам между проходами выше 120°C в течение более 15 минут. Время, проведенное при повышенных температурах, может снизить прочность материала и способствовать растрескиванию.

Достижение успеха

Решение проблем сварки алюминия часто сводится к чистой химии. Правильное соответствие основного и присадочного металла имеет большое значение для достижения успеха и минимизации проблем. Также важно следовать рекомендуемым передовым методам сварки алюминия. И помните, что техника и передовые методы сварки алюминия сильно отличаются от методов сварки стали.

Частота тока при сварке алюминия

Подскажите для чего в аргоновом аппарате на переменном токе нужны герцы (чистота тока) при сварки алюминия. У меня на аппарате от 50-250 гр. НА ЧТО ОНИ ВЛИЯЮТ .

при сварке алюминия основной гемор это оксидная пленка с температурой плавления выше чем темп плавления самого метала.для того чтоб удалить окислы из сварочной ванны и применяют переменный ток..

Мне бы подробней, например когда я свариваю трубку алю. кондиционера я выставляю где-то 180 г. если лист алюминия толщ. 5-10мм то 70 герц. Мне так легче сваривать по ощущениям НО ПОЧЕМУ что меняет чистота? Владимир я про переменный ток и спрашиваю (герцы устанавливаются только на перем. токе) с уважением жду ответа.

частота тока проявляет себя при сварке в режиме импульса(так же и на постояном токе): частота тока(спад и наростание тока),как бы лучше выразится это как сварка с отрывом

я в этом деле не знаток,от аргона отбиваюсь руками и ногами(я электродами по старинке),так кое что с учебы помню:чем тоньше и грязнее метал тем выше частота(что то с давящей способностью дуги связано)

На панели свар. аппарата в рамке BALANCE с лева я могу менять полуволну расширять - или +, а с права герцы от 50-200 ЗАЧЕМ ОНИ НЕПОЙМУ .

Баланс полярности,больше на плюс выше проплавление,больше минус лучше очистка в брошуре Юхнова аргонодуговая сварка есть описание

в ютубе набери "сварка алюминия для начинающих". там какойто алкоголик на нормально объясняет про это.

Артем, при увеличении частоты сужается столб дуги, концентрация энергии увеличивается. Это делает процесс более стабильным. Применять имеет смысл его при сварке металлов с тугоплавкими оксидами. Также при повышении частоты уменьшается значение постоянной составляющей

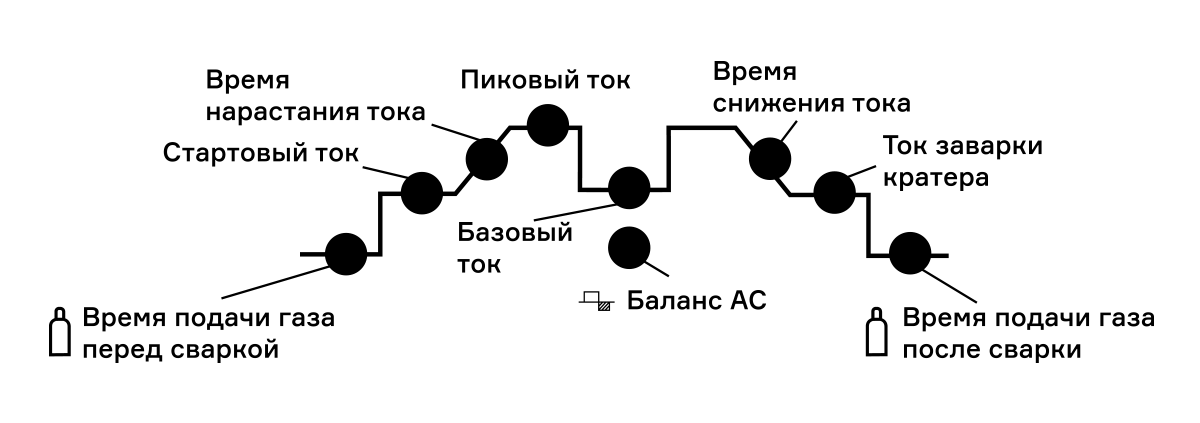

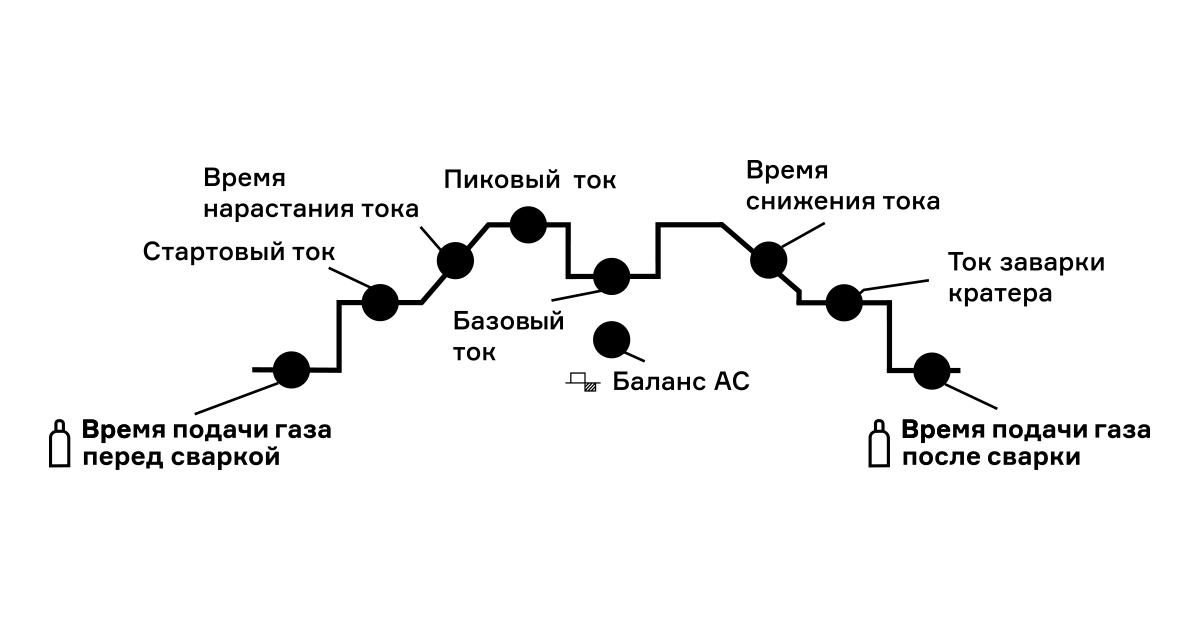

Как влияет циклограмма на процесс настройки аппаратов TIG?

Сварка — это технологический процесс, в котором необходимо учитывать большое количество параметров и факторов. Наибольший контроль за сварочными характеристиками необходим при аргонодуговой сварке TIG неплавящимся электродом в среде защитных инертных газов. Поэтому для упрощения контроля за рядом параметров в сварочных инверторах используется циклограмма.

С помощью циклограммы сварщик задает необходимые параметры сварки, чтобы процесс не вызывал сложностей, а также для предотвращения различных дефектов. Рассмотрим циклограмму сварочного аппарата ПТК МАСТЕР TIG 200 P AC/DC D92.

Каждый параметр циклограммы важен, поэтому для получения качественных сварных соединений необходимо понимать, для чего он нужен и как его настроить. Давайте поподробнее разберем каждый из них.

Время подачи газа перед сваркой

Это параметр, при котором увеличивается время задержки срабатывания высокочастотного осциллятора, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку. Обычно имеет диапазон регулировки от 0,1 до 10–15 секунд. Регулировка этого параметра позволяет выгнать из всех каналов аргонодуговой горелки лишний кислород для того, чтобы он не попал в зону сварки и не наполнил сварочный шов парами, т.к. инертные газы тяжелее воздуха и вытесняют кислород из зоны сварки.

Совет. Рекомендованное значение времени подачи газа от 1,0 до 2,0 секунд. Этого вполне достаточно, чтобы выгнать воздух из всех каналов и не расходовать защитный газ понапрасну.

Стартовый ток

Параметр, который позволяет установить сварочный ток в начале сварки. Равномерно прогревает свариваемые кромки металла для получения сварочной ванны и последующего введения присадочного прутка. Обычно имеет диапазон 5–15 Ампер до максимального значения сварочного тока аппарата.

Время нарастания тока

Параметр, с помощью которого можно контролировать время изменения сварочного тока со стартового до основного (пикового) тока. Параметр имеет особое значение при сварке толстого металла, когда кромки уже разогреты, но силы сварочного тока не хватает для того, чтобы получить сварочную ванну. Диапазон регулировки от 0,1 сек до 10–15 секунд.

Пиковый ток

Или основной ток для сварки дугой без импульса — это основной сварочный параметр, который формирует сварочную ванну и сварочный шов. При сварке импульсной дугой – это верхний предел сварочного тока, так же формирующий сварочной шов. Обычно имеет диапазон от 5–15 Ампер до максимального значения сварочного тока аппарата.

Совет. Стартовый ток лучше установить больше пикового (основного) тока на 10–20 Ампер, чтобы быстро сформировать сварочную ванну без дальнейшего перегрева основного металла. Время спада тока лучше установить от 1,5 до 2,0 секунд, чтобы долго не греть металл и не получить прожог.

Базовый ток

Показатель, который в сочетании с пиковым током дает импульсную дугу с определенной частотой, которую можно регулировать. Базовый ток устанавливает нижний предел импульса. Используется при сварке тонколистового металла для предотвращения перегрева, выгорания легирующих элементов, прожогов и короблений. Базовый ток позволяет удержать сварочную ванну от провала и от прожога. Стандартный диапазон регулировки от 5–15 Ампер до максимального значения сварочного тока аппарата.

Этот параметр будет активен только в режиме AC Pulse и DC Pulse, т.е. при сварке импульсной дугой, в других режимах данный параметр работать не будет.

Время снижения тока

С помощью времени снижения тока можно контролировать время изменения сварочного тока основного (пикового) до тока заварки кратера. Имеет диапазон регулировки от 0,1 до 10–15 секунд. В течение этого времени ток будет плавно снижаться для того, чтобы в конце сварочного шва не образовался кратер.

Ток заварки кратера

Параметр, который позволяет установить ток для завершения процесса сварки. Диапазон от 5–15 Ампер до максимального значения сварочного тока аппарата. Позволяет завершить сварку без образования кратера.

В режиме работы горелки 2Т спад тока и заварка кратера начинается после отпускания кнопки, в режиме 4Т кнопку необходимо зажать до погашения дуги.

Время подачи газа после сварки

Параметр, при котором высокочастотный осциллятор отключается, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку. Диапазон регулировки от 0,1 до 10–15 секунд. Регулировка этого параметра позволяет охладить горелку и свариваемое изделие.

Дополнительные сварочные параметры

Рекомендуем обратить внимание на сварочные параметры, которые применимы только в определенных режимах:

1. Баланс полярности переменного тока в режиме AC и AC Pulse

Полярность тока сварки существенным образом сказывается на характере протекания процесса аргонодуговой сварки. При использовании обратной полярности процесс сварки TIG характеризуется следующими особенностями:

- Сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности электрод должен быть большего диаметра при одном и том же токе. Иначе он будет перегреваться и быстро разрушится.

- Зона расплавления основного металла широкая, но неглубокая.

- Наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (катодное распыление), что улучшает сплавление кромок и формирование шва.

При сварке на прямой полярности наблюдается следующее:

- Повышенный ввод тепла в изделие и сниженный в электрод.

- Зона расплавления основного металла узкая, но глубокая.

Совет. При сварке алюминия на переменном токе, на кончике вольфрамового электрода необходимо образовать шарик, диаметром не более ½ диаметра электрода.

Чтобы образовать шарик на конце электрода необходимо:

- Выставить регулировку так, чтобы баланс полярности переменного тока был 50/50. На аппарате ПТК МАСТЕР ПТК МАСТЕР TIG 200 P AC/DC D92 показатель равен (65+15)/2=40. 40% — баланс отрицательной полуволны и положительной полуволны одинаков.

- Выставить баланс полярности в положение 45–50. На этом режиме шарик образуется в заданных значениях диаметра. Если вы выставите баланс полярности больше, то положительная полуволна увеличится, электронов потечет больше, на вольфраме начнет увеличиваться шарик.

- После образования шарика рекомендуем вернуть баланс полярности в исходное положение.

2. Частота переменного тока (режим AC и AC Pulse)

Этот параметр влияет на тепловложение в металл, на стабильность горение дуги, на глубину проплавления и ширину зоны очистки. Чем больше частота переменного тока, тем стабильнее горение дуги, более узкий сварочный шов, меньше тепловложение в изделие. Применяется при сварке тонколистового металла, где требуется стабилизировать дугу и уменьшить тепловложение. Чем меньше частота переменного тока, тем шире сварочный шов, больше зона очистки и больше провар. Применяется при сварке толстого металла.

3. Частота импульса (режим DC Pulse и AC Pulse)

Этот параметр влияет на тепловложение в металл, на стабильность горение дуги и на глубину проплавления. Чем больше частота импульсов тока, тем чаще пиковый ток будет спадать до базового и наоборот — базовый ток подниматься до пикового. Это обеспечивает стабильное горение дуги, узкий сварочный шов и меньшее тепловложение в изделие.

Применяется при сварке тонколистового металла, где требуется стабилизировать дугу и уменьшить тепловложение. Чем меньше частота переменного тока, тем реже пиковый ток будет спадать до базового и наоборот – базовый ток подниматься до пикового, следовательно, шире сварочный шов, больше зона очистки и больше провар. Применяется при сварке толстого металла.

4. Скважность или заполнение импульса в режиме DC Pulse и AC Pulse

Этот параметр схож по физическому смыслу с балансом полярности переменного тока. Однако, скважность импульса регулирует не положительную или отрицательную полуволну, а регулирует длительность пикового и базового тока в цикл длительности импульса.

Пример: Если частота импульса 50 Гц, что соответствует 20 мс, а базовый и пиковый ток — 50 и 100 Ампер соответственно, то при скважности импульса 50%, 10 мс ток будет 100 Ампер, а оставшиеся 10 мс — 50 Ампер, если скважность импульса составит 75% — 15 мс будет ток 100 А, а 5 мс – 50 мс.

Исходя из вышесказанного, чем выше скважность импульса, тем больше длительность пикового тока и выше тепловложение в металл, шире сварочная ванна. Чем меньше скважность — тем меньше тепловложение, стабильнее дуга, у́же сварочная ванна.

Запомните, что внимательное отношение к настройкам сварочных параметров поможет избежать дефекты и трудности при аргонодуговой сварке TIG. В качестве рекомендации ниже приведена таблица, в которой сделан акцент на важные моменты настройки параметров сварки. Таблица носит ознакомительный характер и не служит руководством к действию.

Читайте также: