Что лучше сварка или болтовое соединение

Обновлено: 25.04.2024

Существует два метода сборки металлоконструкций: с помощью болтов и с помощью сварки. В этой статье мы рассмотрим отличия способов, их преимущества и для каких целей они используются.

Общие сведения о металлоконструкциях

Металлоконструкциями называются любые конструкции, части которых состоят из металлов или их сплавов. Такие металлические конструкции используются в основном в строительстве – металлоконструкциями в таком случае будут называться несущие строительные элементы здания.

Разбираемся какое соединение лучше: сварное или болтовое

Всего есть два вида соединения металлоконструкций:

Сварное. Такое соединение отличается герметичностью и дешевизной. Однако стоит учесть, что из-за сильного нагрева во время соединения конструкции повышается подверженность материала коррозии.

Болтовое. По сравнению со «сварным», такую конструкцию после сборки можно легко разобрать. Болты и другие элементы придется периодически заменять или подкручивать. Из недостатков – все элементы должны идеально совпадать друг с другом для обеспечения герметичности.

Сказать точно, какой вид соединения лучше и надежнее, невозможно – все они идеально справляются со своими задачами, если установлены правильно. Выбирать вид соединения исходя из целей постройки металлоконструкции и достаточного опыта в строительстве.

Болтовое соединение металлоконструкций

Болтовое соединение подразумевает собой процесс скрепления частей металлоконструкции путем их скрепления болтами. Так металлическую конструкцию можно разобрать, просто открутив болты. Различают несколько видов болтовых соединений.

Виды болтовых соединений

Бывают как одноболтовые, так и многоболтовые соединения. Но в строительстве такие соединения обычно классифицируют на:

Несдвигустойчивые. Сила затяжки гайки обычно не учитывается при проектировании, а усилие передается не через трение соединяемых частей. Болты могут использоваться самых разных классов прочности, даже высокопрочные.

Сдвигоустойчивые, или же фрикционные. Силы передаются посредством трения между частями металлоконструкции, поэтому обязательно принимаются во внимание во время проектирования. Обычно используются высокопрочные болты.

Технология сборки болтовыми соединениями

Сама суть сборки предельно проста: в качестве скрепления конструкций используются болты, шайбы и гайки, которые вставляются в специальные скрепляющие отверстия. Фиксируются болты при помощи гаек, причем затягиваются гайки постепенно, перед этим разворачиваются для соприкосновения с шайбами и только затем аккуратно затягиваются. Причем делать это нужно не по порядку, а хаотично, то есть затягивать гайки равномерно: это обезопасит от обрыва болтов и смещения конструкции. Для качественной установки крепежа используют предельные ключи, которые можно регулировать на конкретную силу затягивания.

Преимущества металлоконструкций на болтах

К преимуществам болтовой сборки металлоконструкции можно отнести:

Долгий срок эксплуатации;

Быстрый срок сборки;

Возможность перестроить конструкцию, просто открутив болты;

Классы прочности крепежных изделий

Каждое крепежное изделие, будь это болт или шайба, при установке должны отвечать нужному кассу прочности – в ином случае крепеж со временем не выдержит нагрузку, а конструкция сломается.

Классы прочности болтов из углеродистых и легированных сталей

Болты производятся либо из углеродистых, либо из легированных сталей. По ГОСТу каждому присваиваются определенные классы. Углеродистая сталь отличается от легированной тем, что она в основном содержит добавки (титан, молибден) и по эксплуатационным характеристикам в принципе лучше: она тверже, плотнее и термоустойчивее легированной.

Для болтов из углеродистой стали соответствуют следующие классы:

Все от 3.6 до 6.8.

8, 9.8. Содержит хром, бром и марганец.

10.9. Содержит хром, бром и марганец.

Для болтов из легированных сталей соответствуют следующие классы:

10.9. Содержит марганец, бром и хром.

12.9. Без добавок.

Классы прочности гаек из углеродистых и легированных сталей

Стандарты прочности по ГОСТ предусмотрены и у гаек:

Гайки, у которых высота больше или равна 0,8d (d – наружный диаметр резьбы): 4; 5; 6; 8; 9; 10; 12;

Гайки, у которых высота больше или равна 0,5d, но меньше 0,8d: 04, 05.

Гайки, у которых высота меньше 0,5d – требования к прочности не установлены.

Болты и гайки из аустенитных нержавеющих сталей

У болтов и гаек из антикоррозийной стали несколько иной метод разделения на класс прочности:

50 – предел прочности на разрыв минимум 500 Н/мм²;

70 – предел прочности на разрыв минимум 700 Н/мм²;

80 – предел прочности на разрыв минимум 800 Н/мм²;

При этом рядом с классом прочности всегда указывается марка стали (A2 или A4). Например, A4-80. У аустенитных сталей наблюдается меньшая текучесть и выраженные антикоррозийные свойства.

Классы твердости шайб

Важное примечание: как такового класса прочности у шайб нет. Вместо него классы шайб обычно сортируются по твердости, которая в строительстве измеряется в единицах HV. Например:

Не менее 140 HV для шайб класса точности А;

Не меньше 100 HV для шайб класса точности C;

Классовый диапазон может варьироваться от 100 до 400 HV

Сравнение классов прочности болтов из углеродистых и нержавеющих сталей

По сравнению с углеродистыми, нержавеющие стали отличаются низкой границей текучести, поэтому их пластичность выше – риск крошения шпилек болта при затяжном усилии минимален. При этом у болтов из углеродистой стали при возникновении большой нагрузки в большинстве случаев крепёж полностью ломается.

Сочетание классов прочности болтов и гаек

При строительстве металлоконструкций важно, чтобы классы прочности болта и гайки совпадали – в таком случае нагрузка на крепеж будет распределяться равномерно. Это спасет конструкцию от развала, вызванного разрушением крепежа.

Сварное соединение металлоконструкций

Виды сварки

Видов сварки существует несколько, но непосредственно для сварки металлоконструкций широко используются два вида:

Механизированная дуговая. Для скрепления деталей используется сварной шов, образующийся из расплавленного металла. Дугу мастер перемещает самостоятельно. Для предотвращения взаимодействия жидкого металла от кислорода и азота используется защитный газ. Механизированная сварка проста и универсальна, а производить её можно где угодно.

Автоматическая дуговая. Сварной шов, скрепляющий материалы, появляется за счет автоматического движения электронной проволоки и дуги. Требует наличия специального оборудования, а также проводится в стационарно-цеховых условиях.

Технология сборки с помощью сварки

Технология изготовления сварных металлоконструкций подразумевает собой скрепление частей в единую конструкцию без дальнейшей возможности разборки – все компоненты «намертво» присоединяются друг к другу.

Для скрепления используется традиционная технология: с помощью специального оборудования вручную или автоматически образуется сварочный шов – он и скрепляет части конструкции.

Преимущества сварки металлоконструкций

К преимуществам метода сварки металлоконструкции можно отнести:

Уменьшение веса в конструкции за счет образования узлов;

Конструкция обретает правильную форму;

Низкая вероятность брака и припуски при замене литься сваркой;

Какой из типов соединений лучше

Некоторые путаются: какой вид скрепления металлоконструкции будет подходящим. В целом – нет разницы, ведь оба метода эффективны. Но у каждого метода соединения есть свои нюансы.

В каких случаях предпочтительнее сварка, а в каких болты

Сварные металлоконструкции – это удел профессионалов, ведь неопытный мастер вряд ли сможет сварить металл грамотно. Поэтому для простой и не затратной сборки конструкции идеально подойдут болты – особых знаний иметь не нужно, а монтаж производится просто. При этом срок службы у них будет меньше, а крепеж придется периодически обновлять. Если же скреплять конструкцию будут мастера, то лучшим вариантом будет именно сварка – она надежнее и прочнее.

Как определить самый подходящий вид сборки

Подходящий вид сварки следует определять исходя из того, для каких целей будет использоваться конструкция. Например, если это теплица, то использование болтов – сомнительная идея. Мало того, что они подвергаются коррозии – со временем болты расшатываются под действием ветра и трения, и теплица начнет разрушаться. Тем более болты придется периодически подкручивать или вовсе заменять. При сварке же дополнительных мероприятий не потребуется, и разрушить строение могут разве что стихийные бедствия.

Заключение

В этой статье мы рассмотрели все методы сборки металлоконструкций, их отличия друг от друга и главные преимущества. Каждый метод хорош по-своему, поэтому выбирать способ следует исходя из бюджета, достаточного опыта и целей строительства.

Болтовые и сварные соединения металлических конструкций

Согласно ТКП 45-5.04-41 сборку и закрепление монтажных соединений металлических конструкций рекомендуется выполнять на болтах без контролируемого натяжения и на высокопрочных болтах с контролируемым натяжением.

1. Сборка соединений на болтах без контролируемого натяжения

Перед сборкой стыкуемые поверхности должны быть очищены от загрязнений, льда, снега, наплывов грунтовки и краски, ржавчины, просушены (при необходимости) и не должны иметь неровностей, препятствующих плотному соединению поверхностей.

Для совмещения отверстий элементов стыка пользуются проходными оправками, диаметр цилиндрической части которых на 0,2 мм меньше диаметра отверстий. Часть отверстий (не менее 10 %) заполняется сборочными пробками (рис. 35). Пробки фиксируют взаимное расположение соединяемых элементов от сдвига. После установки сборочных пробок оправки выбивают. Диаметр сборочных пробок должен соответствовать диаметру отверстий.

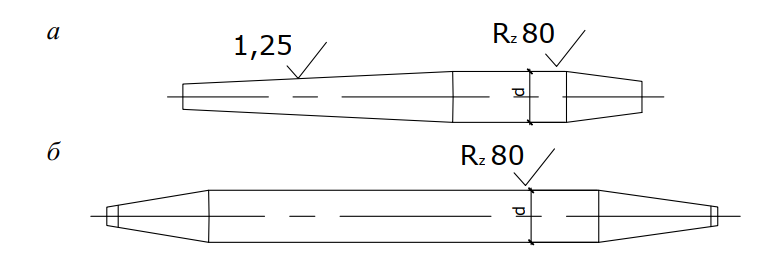

Рис. 35. Технологическая оснастка для сборки болтовых соединений: а – проходная оправка; б – сборочная пробка

В собранном пакете болты заданного в проектной документации диаметра должны пройти в 100 % отверстий. Допускается прочистка 20 % отверстий сверлом, диаметр которого равен диаметру отверстия, указанному в чертежах. При этом в соединениях с работой болтов на срез и соединенных элементов на смятие допускается чернота (несовпадение отверстий в смежных деталях собранного пакета) до 1 мм – в 50 % отверстий, до 1,5 мм – в 10 % отверстий.

В случае несоблюдения этого требования с разрешения организации-разработчика проектной документации отверстия следует рассверлить на ближайший бόльший диаметр с установкой болта соответствующего диаметра.

Под гайку болта рекомендуется устанавливать одну круглую шайбу по ГОСТ 11371. Допускается установка не более двух круглых шайб под гайку болта и одной такой же шайбы под головку болта.

Затяжку болтов необходимо производить от середины поля болтов к краям. Другой порядок затяжки болтов должен быть предусмотрен в проектной документации.

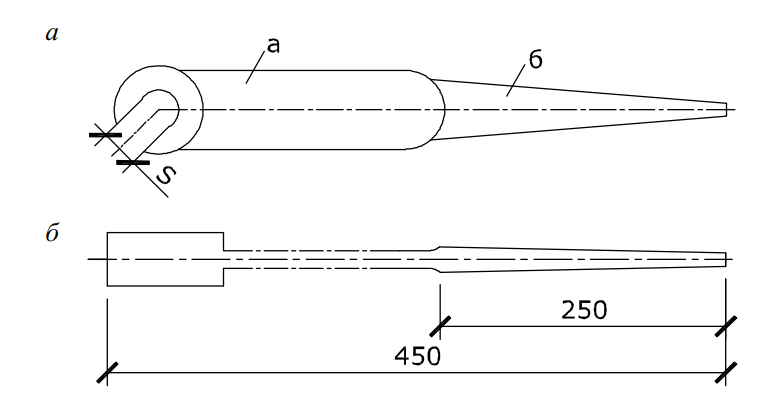

Гайки временных и постоянных болтов без контролируемого натяжения завертывают ручными коликовыми ключами (рис. 36), имеющими с одной стороны зев для гайки, а с другой – коническую часть – колик, который служит оправкой при совмещении отверстий в деталях узла.

Рис. 36. Ключ коликовый монтажный: а – зев ключа; б – колик; s – размер под ключ

Плотность стяжки собранного пакета следует проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными деталями на глубину более 20 мм. Качество затяжки постоянных болтов следует проверять обстукиванием их молотком массой до 0,4 кг, при этом болты не должны смещаться.

В процессе эксплуатации зданий и сооружений необходимо периодически производить осмотр монтажных соединений и подтягивать ослабевшие гайки на болтах.

2. Сборка соединений на высокопрочных болтах с контролируемым натяжением

В соединениях на высокопрочных болтах с контролируемым натяжением соприкасающиеся поверхности деталей должны быть подготовлены в соответствии с указаниями в проектной документации. Способ обработки соприкасающихся поверхностей деталей сдвигоустойчивых соединений должен быть указан в чертежах КМ и КМД.

Состояние поверхности, независимо от способа обработки или очистки, следует контролировать и фиксировать в журнале выполнения монтажных соединений на болтах с контролируемым натяжением непосредственно после обработки или очистки и перед сборкой соединений. Способы обработки и соответствующие им коэффициенты трения даны в ТКП 45-5.04-41 [табл. 5.2].

До установки высокопрочных болтов соединение собирают на пробках и временных болтах и стягивают так, чтобы щуп толщиной 0,3 мм проходил вглубь пакета не более чем на 20 мм. Резьбу гаек высокопрочных болтов слегка смазывают минеральным маслом. Смазывать болт и поверхность гайки не разрешается. Болты в один прием затягивают гайковертом или ручным динамометрическим ключом. При отсутствии таких гайковертов затягивание осуществляют в два приема: сначала на величину меньше требуемой – гайковертом ИП-3106, а затем тарировочным ключом. Со стороны гайки после натяжения должно оставаться не менее трех ниток резьбы.

Величину крутящего момента для закручивания гаек высокопрочных болтов определяют по формуле

где N – расчетное усилие натяжения болта, в Н;

d – диаметр болта, в м;

ku – коэффициент, зависящий от качества нарезки, принимаемый в пределах 0,186–0,193.

Тарировка ключей и гайковертов должна осуществляться систематически до начала и в середине смены. Болты, дотянутые до проектного усилия, отмечаются краской. При применении в узлах и стыках высокопрочных болтов используют ключи-мультипликаторы (табл. 1).

Таблица 1. Техническая характеристика ключей-мультипликаторов

Натяжение болтов с регулировкой усилий по величине крутящего момента следует осуществлять поэтапно. Сначала болты необходимо затянуть на 50–80 % расчетного усилия для обеспечения плотности пакета. Затем болты должны быть дотянуты до полного расчетного усилия динамометрическими ключами статического действия с контролем натяжения по величине прикладываемого крутящего момента.

После окончания натяжения всех болтов в соединении старший рабочий-сборщик (бригадир) обязан поставить в предусмотренном месте клеймо (присвоенный ему номер или знак) и предъявить соединение для контроля.

После контроля натяжения и приемки соединения все наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов, должны быть очищены, огрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках зашпатлеваны.

3. Сборка монтажных соединений на высокопрочных дюбелях

К выполнению монтажных соединений на высокопрочных дюбелях и руководству работами допускаются лица, прошедшие обучение, подтвержденное соответствующим удостоверением. При выполнении монтажных соединений на высокопрочных дюбелях следует соблюдать инструкции по эксплуатации пороховых монтажных инструментов, регламентирующие порядок ввода их в эксплуатацию, правила эксплуатации, технического обслуживания, требования безопасности, хранения, учета и контроля пистолетов и монтажных патронов к ним.

Перед началом работ по монтажу соединений на высокопрочных дюбелях следует осуществлять контрольную пристрелку для уточнения мощности выстрела (номера патрона). Расстояние от оси дюбеля до края опорного элемента должно быть не менее 10 мм в любом направлении. При установке рядом двух дюбелей минимальное расстояние между ними определяется условием расположения стальных шайб впритык друг к другу.

Установленный дюбель должен плотно прижимать шайбу к закрепляемой детали, а закрепляемую деталь – к опорному элементу. Цилиндрическая часть стержня дюбеля не должна выступать над поверхностью стальной шайбы.

4. Сборка монтажных соединений на самонарезающих винтах

При выполнении соединений на самонарезающих винтах под их головки следует устанавливать металлические уплотнительные шайбы.

Самонарезающие винты должны быть завернуты так, чтобы их головки плотно прилегали к шайбам, а нарезная цилиндрическая часть (стержень) выступала с тыльной стороны опорного элемента не менее чем на одну нитку резьбы.

В случае некачественной постановки самонарезающего винта (срез стержня, обрыв головки, неплотная посадка и т. п.) рядом, на расстоянии не менее пяти диаметров стержня и не более 60 мм, устанавливается новый винт. В тех случаях, когда можно рассверлить старое отверстие, ставится винт большего диаметра.

Сварные соединения. Монтажные соединения решетчатых и стержневых конструкций собирают преимущественно при помощи прихваток. Стыки тяжелых конструкций собирают при помощи сборочных приспособлений. Сварка монтажных соединений решетчатых и стержневых конструкций обычно выполняется вручную, а иногда – полуавтоматами с применением порошковой проволокой или голой легированной проволоки. В процессе сборки листовых конструкций широко используются сборочные приспособления, которые удаляются по мере сварки стыков. При автоматической сварке допускается предварительная подварка швов вручную.

Стыки можно сваривать следующими способами сварки: автоматической электрошлаковой; под флюсом; с применением порошковой проволоки; полуавтоматической; в среде углекислого газа; ручной.

Почти все виды автоматической и полуавтоматической сварки являются многошовными, только электрошлаковая сварка, независимо от толщины стали, выполняется за один проход бездуговым процессом. Эта сварка применима только для горизонтальных швов.

Сварка стыков может быть одно- и двусторонней. Швы большой протяженности сваривают вручную участками длиной по 300–400 мм. Направление сварки каждого участка должно быть противоположно направлению сварки всего шва. При толщине свариваемого металла более 8 мм сварной шов выполняют в несколько слоев: секционным способом или «горкой».

Для ручной сварки применяют электроды со специальным покрытием (обмазкой) различных типов. Число в марке электрода обозначает величину временного сопротивления наплавленного металла, а индекс «А» – повышенное относительное удлинение и ударную вязкость. Фаску под сварку у листов и труб следует снимать с помощью электрических или пневматических кромкорезов.

Контроль качества сварных соединений. В процессе контроля качества сварных соединений в зависимости от предъявляемых к ним требований могут выполняться: внешний осмотр шва, механические испытания металла шва, проверка качества структуры и плотности шва и др.

Внешний осмотр шва осуществляется с целью обнаружения видимых трещин, подрезов, шлаковых включений и непроваров глубиной более 10 % толщины свариваемых деталей.

Механические испытания металла шва выполняются в соответствии с ГОСТ 6996 на растяжение, ударный изгиб, ударный разрыв и сплющивание.

Из неразрушающих методов обычно используются следующие.

Фотографический метод основан на просвечивании сварного шва гамма-лучами, благодаря тому, что при просвечивании сварного шва гамма-лучами непрозрачные тела начинают светиться под их действием с различной интенсивностью. За счет этого при воздействии на фотослой, дефекты шва на пленке фиксируются как места с различной затемненностью.

В случае обнаружения дефектов количество проверяемых участков удваивается. Отечественные рентгеновские аппараты РУП-120-5-1, ИРА-1Д, ИРА-2Д малогабаритны и удобны для работы на стройплощадке.

Магнитографический метод основан на обнаружении полей рассеивания в местах дефектов на ферромагнитной ленте и последующем воспроизведении отпечатков; применяется для контроля соединений толщиной от 1 до 16 мм.

Ультразвуковой метод основан на различном отражении пучка высокочастотных звуковых колебаний от металла и имеющихся дефектов.

Контроль плотности сварных соединений чаще всего выполняют вакуумным методом, в замкнутых емкостях – сжатым воздухом в пределах рабочего давления, с промазкой наружной поверхности швов мыльным раствором или заполнением емкостей водой. Неплотности сварных швов можно обнаруживать, промазывая их с одной стороны керосином, а с другой – окрашивая водно-меловым составом; при этом в местах дефектов на поверхности меловой обмазки появятся жирные пятна керосина.

Вакуумный метод предусматривает использование металлической камеры без дна с верхней стенкой из органического стекла и резиновой прокладкой по кромкам боковых стенок. Испытуемый шов смазывают раствором пенного индикатора, на участок шва накладывают камеру и создают в ней вакуум. Появление на поверхности шва пузырей свидетельствует о его неплотности. Давлением сжатого воздуха и воды испытывают резервуары и трубопроводы. Швы покрывают пенным индикатором, а в сосуд нагнетают воздух под давлением. Появление пены свидетельствует о дефекте.

Химический метод применяется для испытания днища. Под днище укладывают трубы, по которым нагнетают аммиак. Боковую поверхность днища и основания герметизируют глиной, а швы промазывают меловой краской с индикатором (фенолфталеин) или проклеивают полосами смоченной индикаторной бумаги. В местах дефекта окраска или бумага меняет цвет.

При заполнении сосудов водой под давлением дефекты обнаруживаются по местам течи или увлажнения поверхности шва. Давление воды или воздуха назначается равным рабочему давлению, установленному для данной конструкции. Сосуды, работающие под большим давлением, во избежание больших разрывов испытывают водой. При производстве сборочных и монтажных работ металлических конструкций при отрицательных температурах наружного воздуха необходимо соблюдать следующие меры. Нельзя применять ударные воздействия на металлические конструкции при температуре окружающей среды ниже –25 °С. Гибку и правку металла при отрицательных температурах следует выполнять с предварительным его подогревом.

Ручную и полуавтоматическую сварку решетчатых и листовых конструкций толщиной стали до 16 мм можно вести обычными способами без подогрева для:

- конструкций из углеродистой стали – при температуре до –30 °С;

- конструкций из низколегированной стали – при температуре до –20 °С.

При большей толщине свариваемого металла или при более низких температурах зона выполнения сварочного шва на ширину в 100 мм с каждой стороны от него должна быть подогрета до 100–150 °С.

Что лучше использовать в металлоконструкциях болтовое или сварное соединение?

При проектировании стальных конструкций строители и заказчики всегда ищут лучшие доступные варианты. Стальное соединение должно соответствовать стандартам безопасности, иметь структурную устойчивость, выглядеть эстетично и не требовать регулярных существенных затрат на обслуживание. Важно помнить, что каждый проект уникален и то, что хорошо в одном случае не всегда подходит для другого.

При создании металлоконструкций для соединения элементов используются сварные швы и болты. Производящие металлоконструкции компании используют и тот и другой метод, чтобы предоставить наиболее правильные решения, обеспечить безопасность и долговечность стальных конструкций. Но в тоже время идёт много споров о том, какой вариант лучше подходит для профессионалов отрасли или домашних мастеров. В этой статье мы подробно рассмотрим некоторые аспекты каждой технологии.

Сварка или болты?

Болты более удобны при сборке, потому что две части легко соединить вместе и по желанию разобрать. Для большей универсальности используются болты из разных материалов. Но болты можно применять не всегда. Их используют для соединений лишь некоторых элементов, например, при сборке колонны с балкой или балки с арматурой. Поэтому в металлоконструкциях нельзя полностью исключить использования сварки в процессе сборки.

Основное преимущество конструкции с болтовым соединением — более короткое время сборки, а это помогает быстро завершать проекты и сокращать затраты. Но это преимущество связано с риском того, что некачественные элементы могут быстро прийти в негодность или из-за плохого основания не будут соответствовать друг другу и придется менять все по ходу сборки, что увеличит затраты.

Во многих случаях сварка больше подходит, особенно если требуется герметичное соединение. Несомненно, конструкции с болтовым креплением обеспечивают необходимое давление для герметизации воздуха и влаги, но для обеспечения идеальной герметичности все же потребуется сварное соединение. Ведь чтобы конструкция была устойчивой нужны многочисленные точки крепления болтов. А сварка обеспечивает правильную герметизацию любых стыков без дополнительных затрат труда или деталей.

Чаще всего для легких конструктивных элементов или проектов лучше выбрать сварку, поскольку сварные швы, в этих случаях небольшие, а время, которое может потребоваться сварщику для соединений, не сильно повлияет на процесс сборки. Но если конструкция тяжелая, а соединения очень толстые, то необходимое для сварки соединений время будет значительно продолжительней, а для сборки конструкции может потребоваться в два раза больше персонала и оборудования.

В случае тяжелой конструкции лучше выполнять соединения болтами, чтобы избежать длительного времени ожидания при сварке. Но в этом случае понадобится постоянная связь с цехом, чтобы они быстро реагировали и изготавливали новые детали.

Точность и надежность

Хотя сварка может показаться удобным решением для многих проектных задач, важно помнить, что качество проекта во многом будет зависеть от производителя и монтажников металлоконструкции. Сторонники крепления на болтах утверждают, что каждая деталь создается в определенных условиях, в результате чего получается идеальная посадка, которая обязательно получится с первой попытки.

А результат сварки стали зависит от двух ключевых моментов:

- Качество электродов. Проволока с сердечником используется для подачи тока в дугу, чтобы расплавить металлы на атомарном уровне. Если сварочный аппарат неправильно работает, то качество сварного шва может ухудшиться.

- Мастерство сварщика. В итоге точность и эффективность сварного шва зависят от опыта и уровня квалификации подрядчика. Квалифицированные сварщики с опытом выполняют свою работу более качественно.

Общая эффективность

Электроинструменты — лучшие помощники людей, когда дело доходит до установки болтов и крепежных деталей на промышленном уровне. Подрядчики с опытом обеспечивают быстрые и эффективные результаты в проектах, где предусмотрено болтовое соединение.

Однако следует помнить, что процесс сборки при помощи сварки не всегда дольше. При этом сварка помогает увеличить долговечность металлоконструкций. Квалифицированные сварщики выполняют большой объем работ за такое же время, которое необходимо для полного выполнения проекта по установке болтовых соединений.

Распределение напряжения

Одним из ключевых преимуществ сварки является ее способность эффективно распределять напряжение в соединениях. В целом получается одно сплошное соединение, которое снижает концентрацию любого напряжения. Болтовое соединение — это быстрый и удобный метод крепления, однако в конструкциях при этом появляются более сильные точки напряжения вдоль стыка. Оба соединения дают разные результаты, поэтому дизайнеры и изготовители металлоконструкций подбирают наиболее оптимальный вариант, нередко комбинируя болты и сварку.

Прочность и долговечность

Существует множество мер для повышения прочности любых болтов, используемых в конструкциях из конструкционной стали. Контргайки, стопорные гайки и другие крепежные детали обеспечивают дополнительную защиту от раскручивания или расшатывания.

И наоборот, сварка — это гораздо более эффективный способ для создания долговечных стыков в металлоконструкциях. Самый простой способ объяснить — это уточнить, что при сварке происходит перегруппировка атомов одинаковых материалов и создается единая поверхность из двух плоскостей. В них атомы движутся достаточно быстро и объединяются, разделяя общую связь с новыми элементами. В результате соединение становится более прочным, долговечным и способным противостоять широкому спектру факторов стресса.

Вывод

Компании по производству металлоконструкций используют оба метода и предоставляют комплексные решения для оптимизации безопасности и долговечности стальных конструкций. Болты функциональны в широком диапазоне применений, обеспечивают хорошую универсальность и точность. Сварка обеспечивает более долговечные результаты, прочность и устойчивость к влиянию окружающей среды.

Соединения деталей сваркой

Соединение сваркой – неразъемное соединение, полученное в результате того, что в месте соединения деталей металл расплавляют и заполняют образовавшееся пространство присадочным расплавленным металлом. Полученная смесь металлов при застывании образует сварочный шов, который по механическим свойствам (на разрыв) может выдерживать большие нагрузки, чем свариваемые металлы.

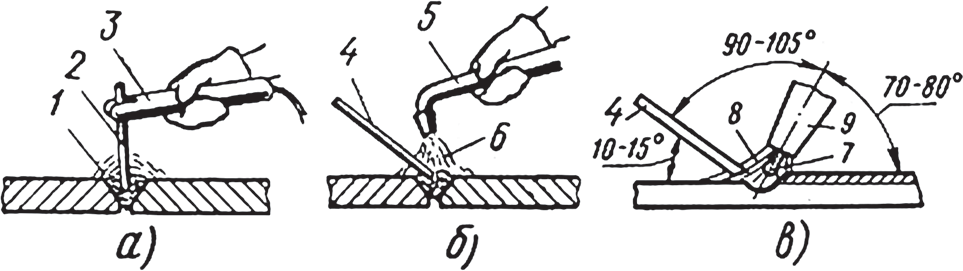

Сварка может быть (рис. 1) электродуговой, газопламенной, электроконтактной и др.

Рис. 1. Виды сварки: а – дуговая; б – газовая; в – в среде защитных газов: 1 – электрическая дуга, 2 – плавящийся электрод, 3 – электрододержатель, 4 – присадочный материал, 5 – сварочная горелка, 6 – пламя, 7 – электрод, 8 – защитный газ, 9 – сопло горелки

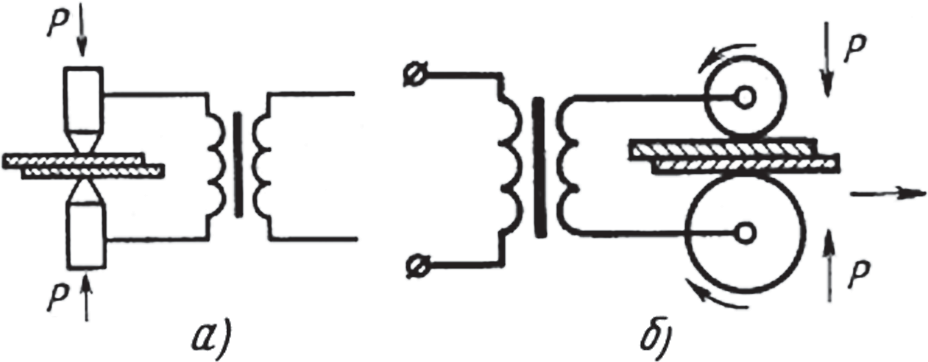

1. Электроконтактная сварка

Видами контактной сварки являются точечная, шовная и стыковая. При точечной и шовной электросварке электрический ток пропускают через электроды, сжимающие листы, положенные внахлестку, а при стыковой – через листы, положенные встык. В процессе сварки электрод перемещается по поверхности соединяемых листов. Под электродом, в месте его прохождения, ток, проходя через металл, нагревает его, и листы свариваются.

Эти виды сварки очень экономичны и производительны, их применяют для соединения листовых изделий (рис. 2).

Рис. 2. Схемы электроконтактной сварки: а – точечной, б – шовной

2. Электродуговая сварка

При соединении деталей электродуговой сваркой (рис. 1, а) металл плавится под действием теплоты электрического тока, выделяемой вольтовой дугой. Для получения вольтовой дуги применяют аппараты постоянного и переменного тока.

Сварку деталей обычно выполняют на сварочном столе, поверхность которого выполнена из стального листа.

Процесс электросварки осуществляется следующим образом. В электрическую цепь к сварочной установке подключают к отрицательному полюсу поверхность стола со свариваемыми деталями; противоположным положительным полюсом является присадочный материал (электрод), который изготовляют из мягкой стальной проволоки диаметром 2-12 мм с содержанием углерода до 0,25 % и покрывают специальным флюсом для снижения окисляемости сварочного шва. При сварке электрод плавится под действием теплоты вольтовой дуги; расплавленный металл электрода заполняет кратер, образуемый вольтовой дугой. Температура дуги в момент сварки достигает 6700° С. Дуговая сварка дает возможность получить различные соединения и швы (рис. 3, табл. 1).

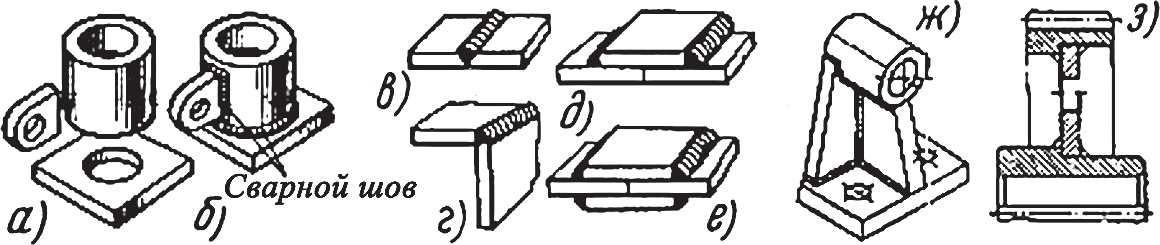

Рис. 3. Детали и сварные соединения: а – детали, подготовленные под сварку; б – соединение деталей после сварки; соединения: в – стыковое; г – угловое; д – с одной накладкой; е – с двумя накладками; ж, з – тавровое

Максимальная толщина деталей, свариваемых вручную без скоса кромок, равна 4 мм при односторонней и 6 мм при двухсторонней сварке стали.

Таблица 1. Типы швов сварных соединений

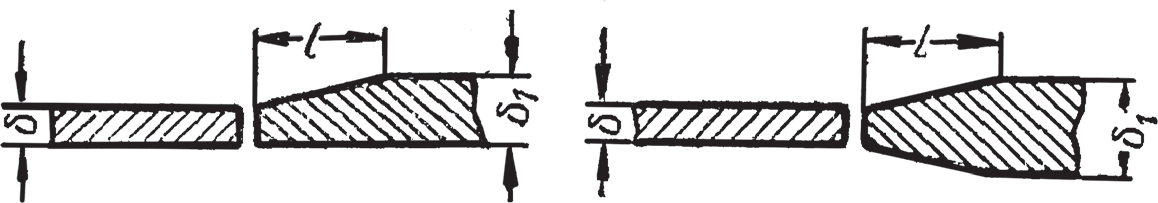

Способы подготовки кромок определяются толщиной и маркой свариваемого металла, типом соединения, его пространственным положением при сварке и технологическим процессом сварки (одноили двусторонняя сварка) (табл. 2).

Таблица 2. Способы подготовки кромок под электросварку

Подготовка кромок монтажных стыков по возможности должна предусматривать их сварку в нижнем или вертикальном положении.

При определении значения катета шва k принимают меньший катет вписанного в сечение шва равнобедренного треугольника. Минимальный катет kmln валиковых швов, обесточивающий удовлетворительный провар, определяют в зависимости от толщины свариваемых элементов δ, а именно: (табл. 3).

Таблица 3. Минимальный катет kmln валиковых швов, мм

Конструктивные элементы. При сварке профильной стали производят подготовку присоединяемой детали по размерам в соответствии с табл. 4, 5.

Таблица 4. Соединение с уголком равнобоким

Таблица 5. Соединение с двутавром и швеллером

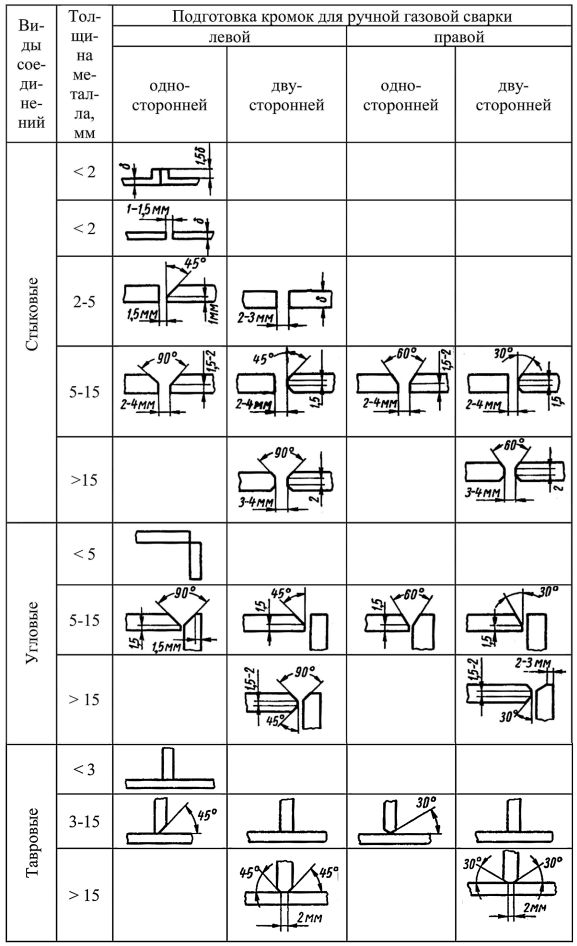

В случае сварки встык кромок листов разной толщины (δ и δ1) разница должна быть выдержана в соответствии с рекомендациями табл. 6.

Таблица 6. Рекомендации по сварке встык кромок листов разной толщины

Рис. 4. Сварка листов разной толщины

При сварке встык, если разность толщин кромок листов превышает указанную величину Δ = δ1–δ при одностороннем превышении кромок или величину Δ = 2(δ1–δ) при двустороннем, то на листе с большей толщиной выполняют скос до толщины тонкого листа с одной стороны длиной l = 5(δ1–δ) – при одностороннем превышении толщины кромок или с двух сторон длиной l = 2,5(δ1–δ) – при двустороннем превышении толщины кромок согласно рис. 4.

Допускается смещение свариваемых кромок относительно друг друга до 10%, но не более 3 мм.

Сварка алюминия и его сплавов встык толщиной до 25 мм обычно производится без скоса кромок с зазором 1-1,5 мм.

3. Газовая сварка деталей

При газовой сварке производят местный нагрев свариваемых металлов до температуры плавления и сваривают их с помощью присадочного материала. Металлы нагревают газовой горелкой. Температура при горении газовой смеси достигает 3100-3200°С. В качестве присадочного материала при сварке низкоуглеродистой стали применяют проволоку с содержанием (%): 0,06-0,1 углерода, 0,1-0,25 кремния и 0,2-0,4 марганца.

Газовую сварку применяют для соединения тонкой листовой стали, чугуна, цветных металлов и сплавов, а также для разъединения сваренных деталей и для резки металла на заготовки для деталей.

Известны два основных способа ручной газовой сварки: правый и левый. В первом случае пламя сварочной горелки направлено на выполненный шов, горелка перемещается впереди прутка присадочного металла, процесс сварки ведется слева направо; во втором пламя направлено в сторону еще не заваренного соединения, впереди находится пруток присадочного металла, а за ним – пламя горелки, процесс сварки ведется справа налево.

Левый способ, получивший наибольшее распространение, более пригоден для сварки стальных деталей толщиной до 3 мм. Он обеспечивает получение шва с равномерными шириной и высотой валика и с лучшим внешним видом. При этом способе уменьшается вероятность прожога металла при сварке листов малой толщины.

Правый способ рекомендуется для сварки стальных деталей, особенно из легированных сталей и сталей с повышенным содержанием углерода, деталей толщиной более 5 мм и только в нижнем положении, отличается большей производительностью, чем левый при сварке сталей толщиной более 5 мм, обеспечивает некоторую термическую обработку сварного соединения.

Подготовка кромок монтажных стыков по возможности должна предусматривать их сварку в горизонтальном нижнем положении (табл. 7).

Таблица 7. Виды подготовки кромок под газовую сварку стальных деталей

4. Расчет на прочность сварных соединений

При расчетах на прочность сварных соединений предполагается, что напряжения в сечениях распределены равномерно.

Обычно сварные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей.

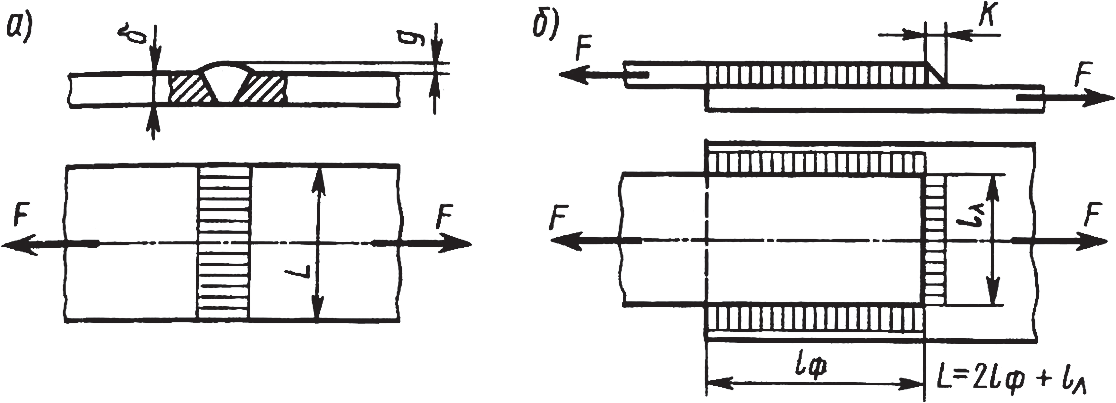

Расчет стыковых сварных соединений на прочность производят по номинальному сечению без учета утолщения швов в зависимости от вида действующих нагрузок (рис. 5).

Рис. 5. Сварные швы

Прямой сварной стыковой шов (рис. 5, а) растягивается (сжимается) постоянной силой F. Допускаемое усилие на шов определяют по формуле

где Lδ – площадь поперечного сечения шва, где высоту шва принимают равной толщине листа – δ, h ≈ δ[σ’p] – допускаемое напряжение на растяжение в самом шве.

При расчете на сжатие берут допускаемое напряжение на сжатие [σ’сж], которое обычно превышает допускаемое напряжение на растяжение (табл. 8).

Таблица 8. Допускаемое напряжение для основного металла

Нахлесточное соединение (рис. 5, б) может быть лобовым при перпендикулярном расположении силы F относительно шва, фланговым при параллельном расположении валика шва и комбинированным при наличии косых швов.

Угловое соединение двух деталей, свариваемые кромки которых расположены под любым углом (чаще 90°).

Тавровое соединение – соединение торцов одной детали с плоскостями других деталей.

Нахлесточное, угловое и тавровое соединения образуются угловым швом (рис. 5).

Соединение угловым швом сопровождается действием статической растягивающей силы F (рис. 5, б).

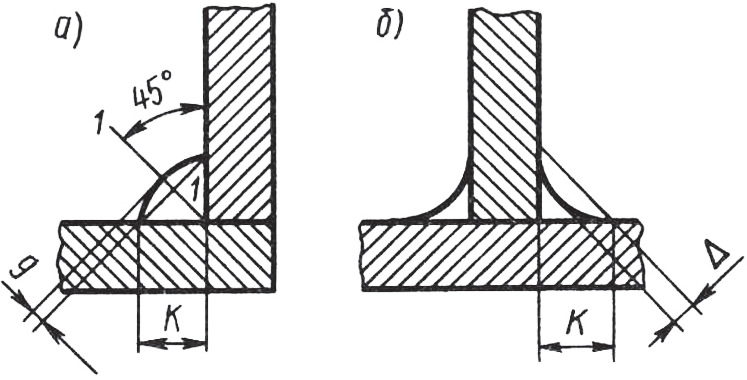

Рис. 6. Угловые соединения

Расчет угловых швов всех типов (выпуклых и вогнутых) производят на срез в опасном сечении 1–1, проходящем через биссектрису прямого угла (рис. 6; а, б) равнобедренного треугольника без учета выпуклости шва: со стороной К = δ. В этом сечении кроме касательных возникают и нормальные напряжения.

Площадь среза при длине шва, равной ширине полосы

где b1-1 = δcos45° ≈ 0,7δ.

Полагая, что усилие F распределяется равномерно по всей длине шва, допускаемое усилие для одностороннего шва

где δ – толщина листа, мм (или величина катета К); b – ширина листа (или длина шва), мм; [τ’ср] – допускаемое напряжение на срез шва (табл. 2).

При расчете на сжатие следует подставлять в формулу допускаемое напряжение на сжатие [σ’сж].

При расчетах на прочность (растяжение-сжатие) других сварных угловых соединений применяют ту же расчетную формулу, только вместо b подставляют суммарную длину всех швов L, и получаем:

где К = δ, мм; LΣ – суммарная длина всех швов; [τ’ср] – допускаемое напряжение на срез шва.

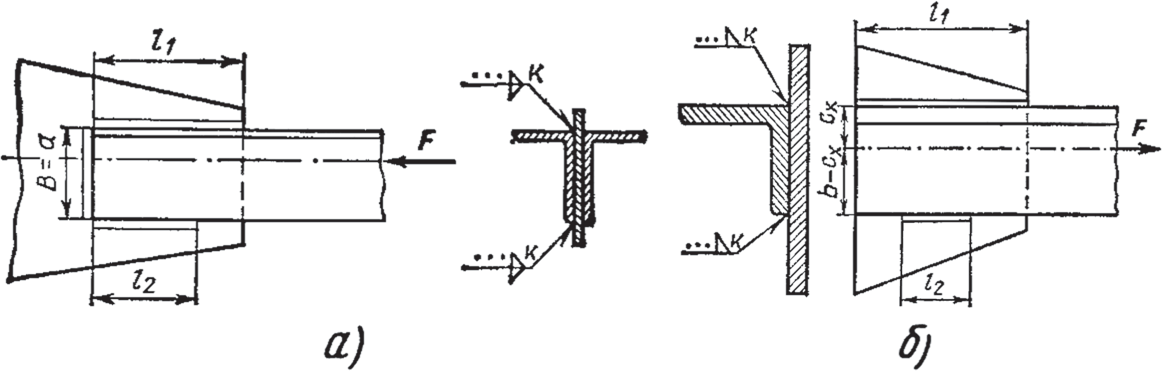

Суммарная длина шва LΣ = Σli – сумма всех отрезков сварного шва. Так, на рис. 5, а LΣ = L = b; на рис. 5, б суммарная длина шва LΣ = 2lф + la; на рис. 7, а – LΣ = 2l1 + 2l2 + 2B.

Рис. 7. Схема определения суммарной длины сварных швов

Учитывая возможные дефекты швов (непровары в начале и по длине, кратеры в конце шва), иногда наращивают фактическую длину отдельных швов на 5…10 мм для обеспечения прочности соединения.

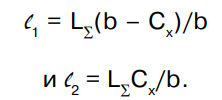

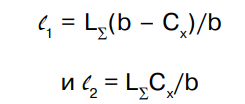

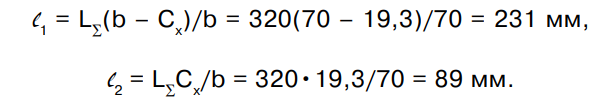

При соединении конструкций фланговыми швами с деталями несимметричного профиля (уголки, швеллеры), привариваемых посредством косынок (рис. 7, б), общую длину швов l1 и l2 принимают равными произведению суммарной длины шва LΣ на размер, обратно пропорциональный расстояниям от фланговых швов до линии центров тяжести несимметричного профиля сечения детали:

5. Допускаемое напряжение для сварных швов

При расчете машиностроительных конструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей допускаемые напряжения для сварных швов при статических нагрузках принимают в зависимости от допускаемого напряжения на растяжение основного металла [σp] (табл. 2).

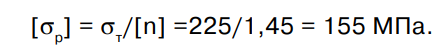

Значение [σp] получают из зависимости

где σт – предел текучести для основного металла (свариваемых деталей), МПа; [n] – коэффициент запаса прочности, [n] = 1,3…1,6 для низкоуглеродистых сталей, [n] = 1,5…1,7 для низколегированных сталей. Меньшие значения [n] рекомендуются для малоответственных соединений и при легких режимах работы, а большие – в ответственных соединениях и при тяжелых условиях работы (табл. 9).

Таблица 9. Предел текучести для основного металла (σт) (выборка)

Пример. Определить длину фланговых швов, обеспечивающих прочность соединения равнополочного (равнобокого) уголка и косынки (рис. 7, б), если размеры поперечного сечения уголка (его профиль): а) 70х70х6, б) 50х50х4; материал – сталь СтЗ. Сварка ручная электродом Э42.

По таблице справочника для равнополочного (равнобокого) уголка профиля 70х70х6 принимаем b = 70 мм, t = 6 мм, SL = 813 мм 2 ,

Вычисляем допускаемое напряжение при растяжении основного материала, принимая по табл. 5 для стали СтЗ σт = 225 МПа и [n] = 1,45:

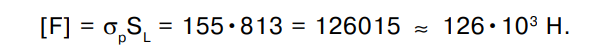

Исходя из уравнения прочности уголка на растяжение σр = F/SL≤[σр], определяем допускаемое значение растягивающей силы:

По этой силе производим вычисление условий равнопрочности уголка на растяжение и шва на срез.

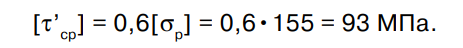

С помощью табл. 4 вычисляем допускаемое напряжение шва при срезе:

Из уравнения прочности швов

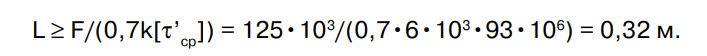

определяем их суммарную длину, принимая k = t = 6 мм:

при b = 70 мм и Cx = 19,3 мм определяем l1 и l2:

Учитывая возможность технологических дефектов сварки, окончательно принимаем l1 = 240 мм, l2 = 100 мм.

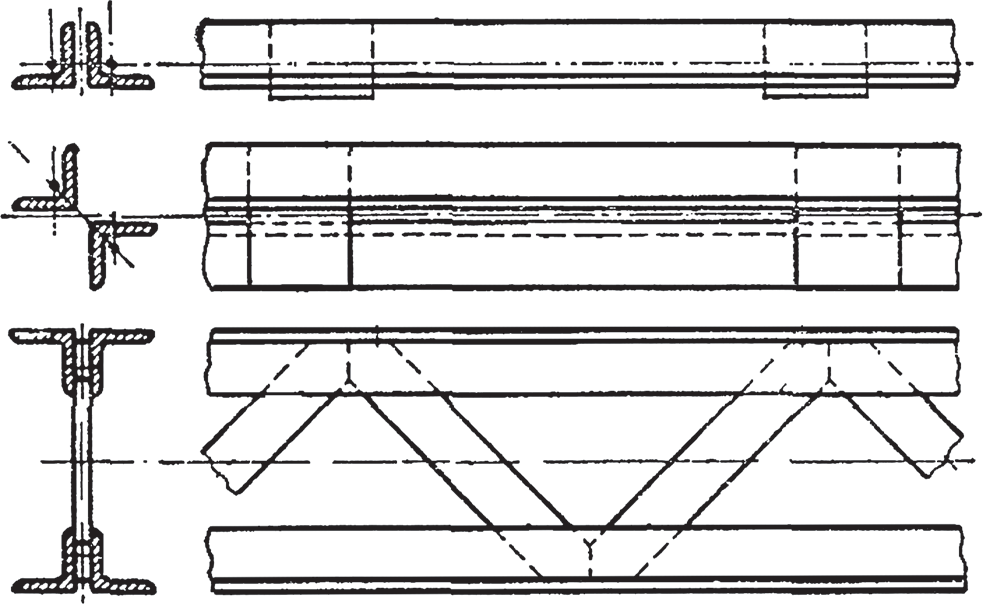

6. Стержневые конструкции

В сварных конструкциях чаще всего встречаются следующие виды деталей: фермы из стержней, работающих на растяжение или сжатие (на продольный изгиб), балки и стойки.

Для каждого из этих видов деталей применяют определенные проверенные опытом методы расчета и конструкции сварных соединений.

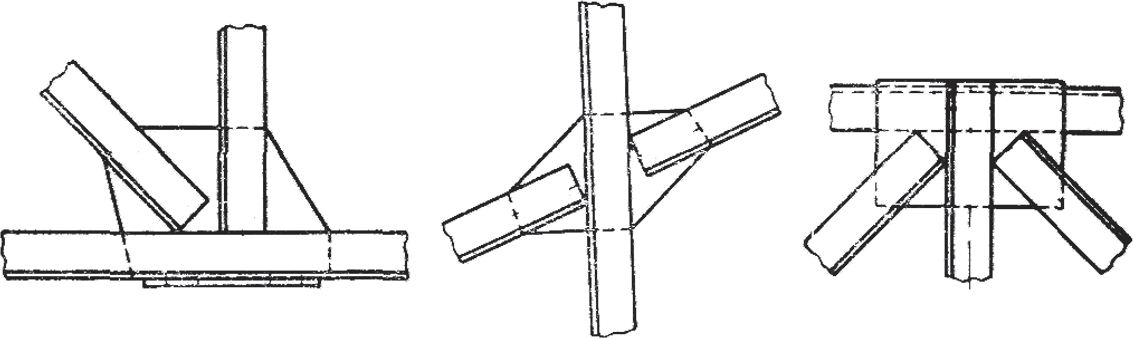

Стержни соединяются в узловых точках посредством косынок.

Стержни, работающие на сжатие, изготовляются из профилей с малой площадью сечения и большим моментом инерции, т. е. из угольников, двутавров, швеллеров.

В зависимости от расположения применяют стержни цельные, состоящие из таврового, двутаврового или швеллерного профиля. Могут быть применены составные стержни из двух профилей (углового, двутаврового, таврового или швеллерного), соединенных сплошным или прерывистым швом, а также сложносоставные (рис. 8), изготовленные из двух или нескольких цельных стержней, взаимно связанных накладками или косынками. Стержни ферм должны быть соединены таким образом, чтобы линии центров тяжести стержней пересекались в одной точке косынки (рис. 9).

Рис. 8. Составные стержни для фермы

Рис. 9. Соединение профилей в узел с помощью косынки с учетом их центров тяжести

Если угольник присоединен только одной своей полкой, то длина угольника, привариваемого к косынке, должна быть трехкратна или двукратна ширине полки.

Половой пост часть 2 или кузовной ремонт с минимальными затратами денег (и только их, но не времени)

Находясь не в состоянии потратить около 30 000 рублей на вменяемый сварочный полуавтомат я задался вопросом, как еще можно скрепить кузовные элементы?

Вариантов скрепления кузовных деталей на самом деле достаточно много:

1. Сварочный инвертор. Отказался от сварки кузовщины инвертором после нескольких безуспешных попыток сварить тонкий металл между собой, даже с электродом 2мм, и токе 40-50 ампер глазом не успеешь моргнуть как прожигаешь даже хороший металл насквозь, поэтому пришлось отбросить, в назидание будущим поколениям: сварочный инвертор ну никак не поможет вам в кузовном ремонте, если хотите варить кузовщину то берите полуавтомат, не тешьте себя напрасными надеждами что сможете набить руку и инвертором варить кузовщину.

2. Точечная сварка — сложно реализуемый и не всегда доступный вариант сварки в гаражных условиях, можно сделать такой аппарат из инвертора, но на месте его использовать врядли получится. Да и не для всех условий сварки это подходит, например не сваришь встык, а можно варить только внахлест, опять же куча настроек длительности и силы импульса… не вариант

3. Полуавтомат из инвертора — не тратьте время, вкратце мораль басни такова что инвертор это источник тока, а полуавтомат это источник напряжения, совсем разные принципы и идеологии сварочного процесса, даже если получится удержать дугу, то это будет нестабильный и неуниверсальный сварочный процесс

4. Тиг сварка из инвертора — есть такие сварочники с функцией тиг, мой один из таких, вообще идея реализуемая, но в моем маленьком гараже держать баллон на 40 литров с аргоном ну совсем неохота, а с учетом стоимости горелки и редуктора и баллона (5 000 + 1500 + 2500 = 9 000), для сварки небольших объемов тонколистового металла вполне себе может заменить полуавтомат, но баллон :-((( вообще самый универсальный способ сварки, варить можно что угодно, но в скорости уступает полуавтомату конечно.

5. Болтовое соединение — вполне себе неплохой способ соединения металлов, но минус его только в том что шляпки болтов будут выступать сильно далеко наружу, что может оказать негативное влияние на функциональность конечной заготовки. Зато есть огромный плюс в том что соединение получается разборным и обслуживаемым, но врядли это будет существенным аргументов в пользу этого метода для кузовного ремонта, так что от этого способа я тоже отказался

6. Заклепки — ну и наконец способ, который я избрал в качестве рабочего для своего случая, это заклепки. Дешево (заклепочник 1500 + сами клепки по 1-2 рубля за штуку + сверла в среднем 60-70 руб за штуку на сотню отверстий). Из минусов только высокие трудо/времязатраты, а времени у меня хоть отбавляй, в сибири 10 месяцев в году зима а в остальное время идет дождь

По способу закрепления на детали заклепки бывают следующих видов

1. под молоток — старый вариант, так клепают самолеты и корабли, в том числе космические, для установки такой заклепки сверлим отверстие, суем туда заклепку, упираем заклепку в какой нибудь твердый предмет и метким ударом молотка с обратной стороны расклепываем ее внутри детали

2. резьбовые — сверлим отверстие, суем туда заклепку, закручиваем в заклепку специальный болт и крутим, пока заклепка не расклепается внутри детали,

3. вытяжные — самый простой вариант, сверлим отверстие, суем туда заклепку, и расклепываем ее заклепочником.

Понятное дело что клепать уаз молотковыми заклепками — уж сильно неоправданные трудозатраты, резьбовые отбрасываем потому как по сути это болтовое соединение, только вместо гайки выступает заклепка, остаются вытяжные.

Плюсы вытяжных заклепок:

1. "самолетная" технология, проверенная и надежная, сами клепки не очень сильно выступают из детали

2. прочность соизмеримая со сваркой (про прочность ниже)

3. не деформируется клепаемая деталь

4. ДЕШЕВО… очень

5. можно соединять несколько слоев деталей

6. можно соединять достаточно толстые детали

Минусы вытяжных заклепок:

1. очень высокие трудозатраты

2. очень высокие временные затраты

3. негерметичное соединение, то есть между деталей надо предусмотреть нержавеющую прокладку, сами клепки надо промазывать герметиком или мастикой чтобы стали герметичными

4. трудно клепать сложные формы, клепки лучше всего применять для крепления деталей внахлест, и это не всегда удобно, особенно в современных машинах, для крепления деталей встых подойдет только полуавтомат, для уаз еще можно подклепать, но для современных машин можно клепать только то, что не видно глазу.

Материал вытяжных заклепок и их выбор

1. говнолиновые — сделаны из слов продавцов леруа мерлена, касторамы, бауцентра продаются там же, состоят такие заклепки как правило из непонятной смеси непонятных металлов, обладают непредсказуемыми характеристиками, предсказуемо высокой ценой, годятся разве что для крепления унитаза к потолку, который закономерно упадет вам на голову когда вы захотите посрать. Образуют гальваническую пару с феррумом, сталью, железом если хотите. Выгнивают вместе с отверстием, при условии периодического взаимодействия с водой за 2-3 года.

2. стандартные аллюминиевые (со стальным или аллюминиевым сердечником) — такие заклепки сделаны из сплава аллюминия, обладают предсказуемыми характеристиками, продаются в магазинах проф строительных материалов, или инструментальных магазинах. Также как и первый вариант плохо подходят для крепления железа т.к. гальванизируют с ним. Ими можно крепить неответственные соединения, которые если отвалятся то не жалко переклепать. Выдерживают самую низкую нагрузку. Клепаются самым обычным

3. стальные — заклепки сделаны из обычной стали, сердечник стальной, выдерживают бОльшие нагрузки, чуть дороже чем люминиевые, требуют усиленного заклепочника, который стоит пару касарей.

4. нержавейка — заклепки не ржавеют, гальванических пар не образуют, выдерживают нагрузки сравнимые со сваркой, требуют хорошего заклепочника, и стоят как космический корабль :-))) шутка, примерно по 4-5 рублей за штуку, но они того стоят

Теперь о прочности вытяжных заклепок в цифрах, то есть килограммах

Я для себя определился что меня устроит прочность заклепки из нержавейки диаметром 4мм.

С материалом и толщиной определились, теперь определяемся с длиной заклепок

Читайте также: