Что называют гратом при сварке полиэтиленовых труб

Обновлено: 19.05.2024

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184 - ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0 - 2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно - учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ «НУЦСК» при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС), ЗАО «Полимергаз», ООО «ТЭП» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1036 - ст

4 Настоящий стандарт является модифицированным по отношению к стандарту Немецкого союза по сварке и смежным технологиям ДВС 2202 - 1:1989 «Дефекты в соединениях термопластов: характеристики, описания, оценка» (DVS 2202 - 1:1989 «Imperfections in thermoplastic welding joints: features, descriptions, evaluation») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования ДВС 2202 - 1:1989 для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

1 Область применения

2 Требования к сварным соединениям

3 Испытания и оценка

4 Приемка

Приложение А (справочное) Допустимая ширина шва при сварке встык нагретым инструментом для труб из полиэтилена (ПЭ) и полипропилена (ПП)

Библиография. 3

Введение

Настоящий стандарт разработан в рамках создания современной отечественной нормативной базы в области сварки термопластов, гармонизированной с международными региональными стандартами и стандартами технически передовых стран. Его введение будет способствовать повышению конкурентоспособности отечественной продукции.

Основными отличиями (техническими отклонениями) настоящего стандарта от стандарта Немецкого союза по сварке и смежным технологиям ДВС 2202 - 1:1989 являются следующие:

- установление единых наиболее высоких требований к сварным соединениям вместо их классификации по трем группам в зависимости от уровня предъявляемых требований, поскольку при этом возможно неоправданное снижение качества соединений из - за отсутствия четких критериев их классификации;

- ограничение области применения стандарта для свариваемых заготовок с толщиной стенки до 15 мм и труб с номинальным диаметром до 160 мм.

ГОСТ Р 54792 - 2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕФЕКТЫ В СВАРНЫХ СОЕДИНЕНИЯХ ТЕРМОПЛАСТОВ

Описание и оценка

Imperfections in thermoplastic welding joints. Description and evaluation

Дата введения - 2013 - 01 - 01

1 Область применения

Настоящий стандарт описывает дефекты в сварных соединениях термопластов и классифицирует в зависимости от их характеристик. Стандарт распространяется на сварные соединения заготовок с толщиной стенки не более 15 мм и труб с номинальным диаметром не более 160 мм.

Описание дефектов основано на терминологии немецкого национального стандарта ДИН 32502 [1].

Классификация позволяет определять, находятся дефекты в допустимых пределах или их наличие недопустимо с точки зрения обеспечения качества сварного соединения.

1.1 Сварочные процессы

В настоящем стандарте описаны дефекты для следующих сварочных процессов:

Инструкция по технологии стыковой сварки полиэтиленовых труб

Рассмотрим на примере гидравлических сварочных машин.

6.1 Фиксация труб в центраторе

|

|---|

| Рис. 12 Фиксация труб |

Сечение трубы имеет не идеально круглую форму, оно более или менее похоже на эллипс, иногда даже не очень заметный глазу. Иногда – на скругленный треугольник или многоугольник, если трубы хранились в штабеле. Если деформация неподвижной и подвижной труб не совпадает, то для совпадения стенок труб нам придется очень сильно затягивать хомуты центратора , приводя трубы в цилиндрическое состояние. Жесткость хомутов должна быть рассчитана на такие нагрузки.

Укладывая трубы на центратор , оставьте место между торцами труб для дальнейшей установки торцевателя.

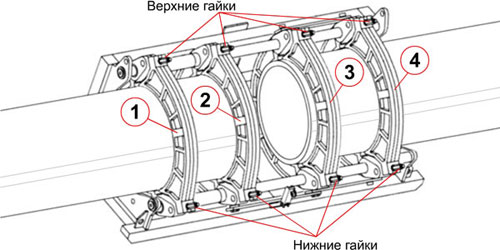

Когда трубы уложены на центратор , установите и закрепите вначале верхние половинки «внутренних» хомутов, т.е. тех, что ближе к зоне сварки – «2» и «3» (рис.12). Это поможет избежать перекоса труб в хомутах.

Не стремитесь закрепить хомуты «2» и «3» слишком сильно. После торцовки выборочное подтягивание гаек этих хомутов поможет отрегулировать идеальное совпадение стенок труб.

Затем установите верхние половинки хомутов «1» и «4». Гайки этих хомутов затяните сильно, чтобы при торцовке трубы не проскальзывали в хомутах.

Закрепляя любой из хомутов, затягивайте верхнюю и нижнюю гайки равномерно. Распространенная ошибка – когда оператор затягивает только верхнюю гайку, не замечая, что верхняя половинка хомута здесь уже уперлась в нижнюю. А нижняя гайка не затянута, и труба не закреплена.

6.2 Давление перемещения

Технология стыковой сварки пластиковых труб требует, чтобы торцы труб прижимались к нагретому инструменту и затем друг к другу с совершенно определенным усилием. Для каждой трубы это усилие указано в сварочных таблицах, причем в единицах измерения данного конкретного аппарата. Если аппарат гидравлический, то в единицах давления масла в гидравлической системе. Задача оператора – проконтролировать, чтобы в момент прижима манометр показывал требуемое значение давления масла.

Однако когда очередной хлыст трубы зажат в центраторе , большая его часть лежит на грунте и передвигается по грунту с большим трением. Кроме того, подвижные части центратора имеют свое внутреннее трение. У приличной сварочной машины мощность гидравлического агрегата вполне рассчитана на то, чтобы двигать подвижную трубу по земле влево-вправо, преодолевая это совокупное трение. Нужно только его измерить и учесть в процессе сварки стыкового соединения. Для этого включают гидравлический агрегат и медленно поднимают давление масла в системе. Как только подвижная труба начинает медленно перемещаться, засекают давление масла. Это давление называют «давлением перемещения» и добавляют его к табличным значениям давления на первом и последнем этапе сварочного процесса. В теории все просто!

|

|---|

| Рис. 13 Подвешивание труб |

На практике, если давление перемещения настолько высоко, что сравнимо с табличной величиной сварочного давления, то оно может внести весьма заметную погрешность в фактическое усилие прижима торцов труб к нагретому инструменту и затем друг к другу. Для уменьшения давления перемещения подвижную трубу укладывают на специальные роликовые упоры. Или, на худой конец, подвешивают автокраном (рис.13).

Подвешивание – хуже роликов: если трос недостаточно длинный, то в процессе перемещения трубы влево-вправо наклон троса и давление перемещения будет изменяться. Сварочная машина с высокой степенью автоматизации , скорее всего, воспримет это как ошибку.

И еще один важный момент. Ни одна стыковая сварочная машина не рассчитана на отрицательное давление перемещения. Компенсировать трение – не проблема, нужно увеличить давление масла в системе. А вот если очередная подвижная труба уходит вверх по склону холма и лежит на роликовых упорах, то эта труба будет под своим весом сползать к сварочному аппарату и давить на него. Варить в таких условиях совершенно невозможно. Можно попробовать убрать роликовые упоры…

6.3 Торцовка

|

|---|

| Рис. 14 Торцовка |

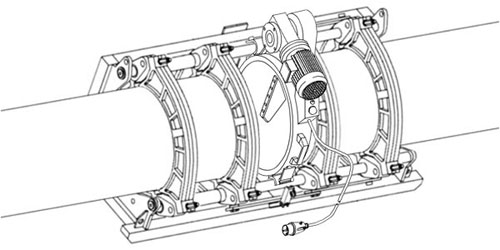

Установите торцеватель на центратор между торцами труб и зафиксируйте его (рис.14). Фиксатор, как правило, выполнен в виде защелки, которая срабатывает автоматически. Убедитесь, что защелка сработала и торцеватель может перемещаться только вправо-влево. В противном случае работающий торцеватель упрется ножом в трубу и вылезет наружу.

Величина усилия прижима трубы к торцевателю должна быть достаточной, чтобы нож торцевателя был вдавлен в поверхность торца трубы. И НЕ БОЛЕЕ! Дальнейшее увеличение усилия прижима не ускорит торцовку, а только увеличит трение торца трубы о поверхность диска торцевателя и таким образом ускорит износ электромотора и редуктора торцевателя.

Есть еще и другая опасность. Диски торцевателя вращаются на одном большом радиальном шарикоподшипнике, который не очень-то рассчитан на боковые нагрузки. Теперь представьте, что вы начинаете торцевать две трубы, отпиленные под небольшим углом и установленные как показано на рис.15. Если усилие прижима будет в разы больше, чем нужно, подшипник будет изнашиваться очень быстро и скоро начнет люфтить.

Инструкция к любому стыковому сварочному аппарату указывает оптимальное усилие прижима при торцовке. К нему только нужно добавить величину давления перемещения (см. п.6.2). А еще больше увеличивать прижим труб к торцевателю бессмысленно и не нужно, если только вы не хотите раньше времени убить ваше оборудование.

Порядок торцовки следующий. Установив торцеватель на центратор , включите его. И только после этого сведите трубы и прижмите их к работающему торцевателю с расчетным усилием. Вначале торцеватель снимает с торцов мелкую стружку, которая постепенно удлиняется и затем превращается в сплошные кольца. Торцовку можно считать законченной, когда с обеих сторон образуется не менее 2 колец стружки с шириной во всю толщину стенки трубы.

Только не нужно сразу выключать торцеватель! Сбросьте усилие прижима труб до нуля, дайте торцевателю сделать еще 1-2 оборота, затем разведите трубы и только после этого выключите торцеватель. Такой порядок поможет избежать «ступеньки» на торцах труб.

Помимо выравнивания торцов, процедура торцовки очищает свариваемые поверхности от возможных загрязнений и от неизбежного слоя окисленного пластика, что совершенно необходимо для качественной сварки. Тем не менее, все технологии стыковой сварки требуют протирки торцов труб этиловым спиртом после торцовки. Ну, это уж очень большая перестраховка! Давайте будем реалистами! Если наш торцеватель не перепачкан солидолом, то откуда на свежем срезе пластика возьмется хоть какое-нибудь загрязнение?

6.4 Проверка совпадения торцов

После торцовки, теоретически, всё готово к сварке. Нужно только проверить, хорошо ли совпадают торцы труб. Для этого сведите трубы вместе.

Технология стыковой сварки DVS 2207-1 ограничивает допустимый зазор А между трубами после торцовки (рис.16), причем в зависимости от диаметра трубы. Для диаметров до 355 мм этот зазор должен быть не более 0,5 мм, для 400-630 мм – не более 1,0 мм, для 630-800 мм – не более 1,3 мм, для 800-1000 мм – не более 1,5 мм, для диаметров выше 1000 мм – не более 2,0 мм.

Если торцовка выполнялась на центраторе с механическим приводом и с превышением усилия прижима, такой зазор возможен и объясним: на механических центраторах при больших усилиях хомуты могут отклоняться от вертикального положения. Но если вы получили зазор после торцовки на гидравлическом центраторе , то проблема, скорее всего, в торцевателе. Проверьте параллельность дисков торцевателя.

Стенки труб в идеале должны совпадать так, чтобы никакого несовпадения не было заметно, даже пальцем не должно чувствоваться. Вот тут нам помогут гайки «внутренних» хомутов, которые мы не затянули до конца при фиксации труб (см. п.6.1). Метода простая: где труба выпирает, там подтягиваем гайку.

Максимальное несовпадение торцов труб, которое допускается любой технологией стыковой сварки, составляет 10% от толщины стенки трубы. Это вынужденное допущение для относительно тонкостенных труб (SDR≥17). После экструдирования стенка трубы имеет специфические напряжения, поэтому торец трубы с течением времени сжимается внутрь (рис.17). И все-таки сварной шов будет прочнее, если сжатый участок отрезать и добиться точного совпадения торцов.

7 Короткое описание процедуры стыковой сварки (для чайников)

7.1 Фаза 1 – Оплавление торцов

Как бы мы ни выравнивали торцы труб перед сваркой стыкового шва, при первом касании торца трубы и поверхности нагретого инструмента контакт между ними – далеко не 100-процентный. В частности, из-за неизбежной шероховатости нагретого инструмента.

Чтобы нагрев торца трубы был эффективным (без воздушных прослоек) и равномерным по всей поверхности торца трубы, необходимо как можно быстрее достичь полного контакта торца трубы и нагретого инструмента.

Для этого нагретый инструмент необходимо прижать к торцу трубы со значительным усилием, чтобы оплавляемый материал начал течь и заполнять пустоты между поверхностями. В разрезе видно (рис.18), что при этом некоторое количество оплавленного материала выдавливается как наружу, так и внутрь трубы, образуя валики, называемые «гратом».

| Рис. 18 Оплавление торцов труб |

Нормируемые параметры Фазы 1:

- Температура T нагретого инструмента;

- Усилие F1 прижима торцов труб к нагретому инструменту;

- Высота B1 грата, который необходимо выдавить по всему периметру трубы на первой фазе сварочного процесса.

Продолжительность оплавления торцов не нормируется. Оплавление продолжают, пока по всему периметру торца трубы не будет выдавлен грат необходимой высоты, которая указана в сварочной таблице.

7.2 Фаза 2 – Нагрев торцов

Когда достигнут полный тепловой контакт между нагретым инструментом и торцами труб, начинается процесс глубокого прогрева торцов – вторая фаза сварочного процесса.

Очевидно, что дальнейшее увеличение грата уже не нужно. Поэтому усилие прижима торцов труб к нагретому инструменту сбрасывают почти до нуля. Прогрев торцов труб производится на большую глубину (рис.19) и занимает гораздо больше времени, чем процесс создания грата.

| Рис. 19 Нагрев торцов труб |

Нормируемые параметры Фазы 2:

- Температура T нагретого инструмента;

- Усилие F2 прижима торцов труб к нагретому инструменту;

- Время t2 нагрева.

7.3 Фаза 3 – Технологическая пауза

Фаза технологической паузы включает разведение труб в стороны, удаление нагретого инструмента из зоны сварки и сведение труб вместе до контакта торцов (рис.20).

| Рис. 20 Технологическая пауза |

Единственным нормируемым параметром здесь является максимально допустимое время t3 перестановки.

7.4 Фаза 4 – Осадка

Осадка шва заключается в постепенном наращивании усилия прижима труб друг к другу (рис.21).

| Рис. 21 Осадка шва |

Необходимость этой фазы требует подробного объяснения (см. п.8.2.5).

Здесь нормируется график нарастания усилия прижима, т.е.:

- Итоговое усилие осадки – усилие прижима F5, при котором далее будет происходить остывание (фаза 5);

- Время t4, в течение которого это усилие необходимо постепенно и равномерно достичь. Допускается ошибка в сторону уменьшения времени. Но ни в коем случае нельзя его превысить.

7.5 Фаза 5 – Остывание

Прогретые торцы труб под действием усилия сжатия «осаживаются», что выражается в увеличении толщины стенки трубы в зоне сварного соединения; одновременно с этим окончательно формируется внутренний и наружный грат (рис.22).

| Рис. 22 Остывание зоны сварного соединения |

Это увеличение толщины стенки начинается в конце фазы 4 (осадка), продолжается в начале фазы 5 (остывание) и постепенно затухает по мере остывания зоны сварного стыкового соединения. Цель увеличения толщины стенки – компенсировать термодеструкцию материала труб в зоне сварного стыкового шва, возможную неточность стыковки труб, а также другие возможные погрешности сварки стыкового соединения.

Чтобы увеличившаяся толщина стенки не отыграла частично назад, необходимо поддерживать усилие прижима труб, пока зона сварного соединения не остынет до определенной температуры. Как правило, процесс остывания занимает больше времени, чем все четыре предыдущие фазы вместе взятые.

Нормируемые параметры Фазы 5:

- Усилие F5 прижима труб;

- Минимально допустимое время t5 остывания стыкового шва.

По истечении времени остывания сварное стыкового соединение готово.

После того как в начале фазы 5 толщина стенок труб в общих чертах сформировалась, зона стыкового сварного соединения начинает остывать. Зона сварного соединения представляет собой горячее кольцо, которое при остывании стремится уменьшить все свои размеры, в т.ч. и диаметр. В результате «выпуклость» от увеличившейся толщины стенки полностью выравнивается на наружной поверхности трубопровода, иногда даже превращаясь во впадину. А на внутренней поверхности – наоборот, выпуклость увеличивается (рис.23).

Иногда можно услышать мнение, что грат увеличивает прочность сварного стыкового шва. Это заблуждение. Прочность обеспечивается увеличением толщины стенки. А грат – только побочный эффект.

Наружный грат является неудобством в тех случаях, когда труба после сварки куда-то протаскивается – при горизонтально направленном бурении (ГНБ), при ремонте изношенных асбоцементных или стальных трубопроводов путем введения в них внутренней полиэтиленовой трубы. В этих случаях наружный грат срезают довольно простыми приспособлениями – гратоснимателями. Опытные монтажники делают это даже простой стамеской. Главное здесь – не нанести царапин на самой трубе.

Внутренний грат – большая неприятность в двух случаях. В случае напорного трубопровода внутренний грат снижает пропускную способность. Чем больше толщина стенки трубы, тем больше грат (см. п.8.2.7). Если труба толстостенная, то снижение пропускной способности трубопровода может быть очень значительным. Противоположный случай – тонкостенные трубы, применяемые для безнапорной канализации, дренажа. Грат – как наружный, так и внутренний – здесь маленький, и снижение пропускной способности незначительно. Но эти трубы рассчитаны на безнапорную транспортировку жидкости с взвешенными твердыми частицами, которые неизбежно будут задерживаться даже небольшим гратом и постепенно создавать пробку. Для обрезки внутреннего грата требуются более сложные приспособления.

7.6 Резюме

В принципе, наше короткое описание технологии стыковой сварки труб – вполне достаточное для сварки труб ПНД своими руками. К каждому сварочному аппарату прилагается сварочная таблица с набором параметров (температура, усилие прижима, время) для каждой фазы сварочного процесса. Эти параметры расписаны в сварочной таблице для каждой отдельной трубы, т.е. для каждого отдельного материала (как минимум, ПНД и ПП), каждого диаметра DN и каждой толщины стенки EN.

Внимание! Сварочную таблицу от одного сварочного аппарата, как правило, нельзя использовать для другого сварочного аппарата! Усилие прижима указывается в таблице в единицах измерения этого конкретного аппарата. Например, для гидравлических аппаратов усилие прижима труб измеряется давлением масла в гидросистеме. Одно и то же давление масла в различных аппаратах может вызывать разное усилие прижима.

Сварочных параметров всего 4:

- Температура T нагретого инструмента. Для каждой отдельной трубы эта температура определена раз и на все время сварочного процесса.

- Высота B1 грата, который необходимо выдавить на первой фазе по всему периметру торца трубы.

- А вот усилие F прижима и продолжительность t воздействия для каждой фазы свои. Их можно проиллюстрировать классической диаграммой стыковой сварки (рис.24).

Если вам неинтересно разбираться глубже, если вы готовы принять на веру и аккуратно соблюдать технологическую карту сварки полиэтиленовых труб, то вам осталось ознакомиться с органами управления вашего сварочного аппарата в инструкции к нему. И в путь! Технологические карты сварки полиэтиленовых и, вероятно, полипропиленовых, ПВДФ и ПБ труб приведены в инструкции к вашему сварочному аппарату.

Инструкция по сварке ПЭ труб фитингами с закладными нагревателями

Закладной нагреватель – электрическая спираль, вмонтированная в свариваемую поверхность фитинга. Поэтому название фитингов, приведенное в ГОСТ Р 52779-2007 (п.4.1.2), является более точным: «Детали с закладными электронагревателями (электросварные)». Устаревший ГОСТ Р 52134-2003 (п.4.6.1) и только что пришедший ему на смену ГОСТ 32415-2013 (п.4.2.1) называют такие фитинги «электросварными». Из-за краткости определение «электросварные фитинги» является более популярным, чем «фитинги с закладными электронагревателями». Согласно ГОСТ Р 52134-2003 (п.4.6.1), электросварные фитинги для водопровода и отопления изготавливаются из ПЭ, ПП или ПБ. Электросварные фитинги для газопроводов – только из ПЭ. На практике даже водопроводные фитинги под сварку ЗН – это в подавляющем большинстве случаев полиэтиленовые фитинги, соответственно, для полиэтиленовых труб.

Академическое название метода сварки точно описывает физический принцип, но является громоздким. По этой причине в обиходе чаще применяются названия «электрофузионная сварка» (от английского «electrofusion welding»), краткое «ЭФ сварка» или «EF сварка», местное новообразование «сварка электромуфтами» или «электромуфтовая сварка». В некоторых нормативах (например, в НАКС'овском РД 03-614) используют сокращение «сварка ЗН».

Итак, во внутреннюю поверхность электросварного фитинга вмонтирована электроспираль, контакты которой выведены на наружную поверхность. Подача электрической мощности на контакты приводит к разогреву свариваемых поверхностей фитинга и трубы и, в конечном итоге, к образованию сварного соединения.

Технология электромуфтовой сварки, в принципе, заключается в следующем (см.рис.1):

- конец трубы вводят в электросварной фитинг, наружная поверхность трубы касается внутренней поверхности фитинга или находится от нее на минимально возможном расстоянии;

- к контактам электросварного фитинга подключают провода специального сварочного аппарата, который пропускает через закладной нагреватель (электроспираль) электрический ток;

- спираль нагревает внутреннюю поверхность электросварного фитинга и наружную поверхность трубы до вязко-текучего состояния, полиэтилен трубы и фитинга перемешивается;

- после остывания труба и фитинг образуют единую деталь; спираль остается внутри сварного соединения как побочный эффект.

Если не вдаваться в подробности, то всё выглядит просто.

При ближайшем рассмотрении, технология электрофузионной сварки вызывает проблемы, которые обусловлены всего несколькими типовыми причинами:

- Сварщик невнимательно изучает спецификации фитингов и/или инструкцию сварочного аппарата;

- Сварщик нерадиво выполняет подготовку к сварке;

- Сварщик из ложной экономии не использует вспомогательный инструмент – роликовые скребки, позиционеры и пр.;

- Самое главное – сварщик не понимает физику и логику процесса электрофузионной сварки. Поэтому допускает ошибки при выборе трубы, электросварных фитингов и сварочного аппарата, а также с легкой душой пренебрегает требованиями инструкций.

2 Достоинства, недостатки и область применения сварки ЗН

Для соединения напорных пластиковых труб применяются всего три технологии сварки: (1) сварка нагретым инструментом встык, (2) сварка нагретым инструментом в раструб и (3) сварка с закладными нагревателями. Именно эти 3 технологии обеспечивают прочность сварного соединения не ниже прочности исходной трубы. Благодаря своим особенностям, технология электромуфтовой сварки занимает в этом ряду незаменимое положение:

- В отличие от стыковой сварки, сварка ЗН не образует внутреннего грата и, соответственно, не приводит к снижению проходимости труб. Поэтому применяется, в т.ч., и для безнапорных трубопроводов дренажа и канализации.

- Если говорить о средних и больших диаметрах труб, то оборудование для сварки ЗН значительно легче, дешевле и универсальнее , чем оборудование для стыковой или раструбной сварки . Кроме того, оборудование для сварки ЗН не имеет подвижных частей или поверхностей, покрытых тефлоном, поэтому реже приводится в негодность нерадивыми пользователями, и поэтому охотнее сдается в аренду продавцами оборудования.

- Качество сварного соединения при сварке ЗН значительно меньше зависит от человеческого фактора , чем при стыковой или даже раструбной сварке .

- Сварка ЗН позволяет сварить трубы, когда ни одна из труб не имеет возможности перемещения вдоль оси. Поэтому совершенно незаменима при ремонте трубопроводов.

- Сварка ЗН незаменима также для соединения полиэтиленовых труб, армированных лавсановым или другим волокном. Стыковая сварка в этом случае не дает прочности, адекватной прочности исходной трубы. Однако если после стыковой сварки обрезать наружный грат и сверху выполнить сварку ЗН, армированные полиэтиленовые трубы оказываются вполне экономически оправданными.

- Другое незаменимое достоинство сварки ЗН – она позволяет соединить трубы из сшитого полиэтилена (PE-Xa и PE-Xc), которые другими способами сварить невозможно. Сварка производится электросварными фитингами из ПЭВП. Тот факт, что PE-X является реактопластом и его макромолекулы связаны между собой поперечными связями, не мешает макромолекулам ПЭВП «связываться» с ними силами Ван-дер-Ваальса.

- И одно из самых важных достоинств – сварка ЗН позволяет собирать сложные 3-мерные трубопроводы средних и больших диаметров прямо по месту (см.рис.2). Раструбная сварка для таких диаметров неприменима, а стыковая – как правило, выполняется на горизонтальной поверхности.

К недостаткам технологии электромуфтовой сварки можно отнести только один – сравнительно высокую стоимость электросварных фитингов. Есть еще ограничение, сварка ЗН неприменима для протяжки трубопроводов при бестраншейной прокладке или при ремонте изношенных трубопроводов, поскольку в результате сварки локально увеличивается диаметр ПЭ трубопровода.

Сварка с закладными нагревателями формально рекомендована для ограниченного разнообразия трубопроводов:

Системы водоснабжения и канализации

Нормативный документ – СП 40-102-2000. Сварка (нагретым инструментом или фитингами с закладными нагревателями) предписана для всех полимеров, поддающихся сварке (см.п.7.3.1. СП) – ПЭ, ПП и ПБ. Электрофузионная сварка рекомендуется (см.п.7.3.9. СП) для труб диаметром 20÷500 мм с любой толщиной стенки; особенно для приварки седловых отводов, для соединения длинномерных труб, для тонкостенных (≤5 мм) труб, а также для ремонта трубопроводов в стесненных условиях.

Наружные газопроводы из полиэтиленовых труб

Нормативный документ – СП 62.13330.2011, который является обновленной версией СНиП 42-01-2002. Речь идет только о подземных газопроводах (см.п.4.11 СП) с давлением газа до 1,2 МПа (см.п.4.3. СП). Из всех полимерных материалов – только ПЭ, технология сварки – «…встык нагретым инструментом или при помощи деталей с закладными электронагревателями» (см.п.4.13 СП).

СП 62.12220.2011 не указывает ни на толщину стенки, ни на диаметр труб. Зато Газпромовский СТО 2-2.1-411-2010 уточняет (см.п.7.10 СТО), что при толщине стенки более 5 мм можно применять как стыковую, так и сварку ЗН, а для тонкостенных (≤5 мм) труб – только сварку ЗН. СТО также обозначает диапазон диаметров (см.п.6.1 СТО) – до 630 мм.

Сварка с закладными нагревателями не узаконена формально для нефтепроводов и для технологических трубопроводов. Для технологических трубопроводов противопоказаний нет. Просто нормативная база у этой отрасли старовата – СНиП 3.05.05-84 (1984г.). Отсутствие нормативного обоснования не составляет практической проблемы, поскольку эта группа трубопроводов не подконтрольна Ростехнадзору.

А с нефтепроводами сложнее. Старый и до сих пор действующий норматив ВСН 003-88 допускает использование труб из ПЭ и ПП, правда, по тем временам (1988г) сварка предлагалась только встык и в раструб. А сейчас, даже с учетом назревшей необходимости обновить нормативную базу, есть мнение, что с кондачка эту задачу решать не стоит, необходимо тщательно разобраться, для каких нефтепродуктов рекомендовать ПЭ и ПП. Так или иначе, на сегодняшний день использование технологии электрофузионной сварки для ПЭ нефтепроводов невозможно, поскольку сдать такой трубопровод в эксплуатацию будет невозможно. Даже аттестовать электромуфтовый сварочный аппарат в НАКС на эту группу «опасных производственных объектов» нельзя – нет нормативной базы.

Что касается материала, из которого производятся электросварные фитинги, тут есть некоторые разночтения. Как видим выше, в секторальных нормативах РФ на узкоспециализированные трубопровоы сварка ЗН упоминается применительно к фитингам из ПЭ, ПП и ПБ. С другой стороны, автору неизвестен ни один мировой норматив, регламентирующий режим электромуфтовой сварки для ПБ.

Авторитетные нормы DVS (Германия) предлагают процедуры сварки ЗН для ПЭ, ПП и ПВДФ. Более того, в РФ недавно начал действовать ГОСТ Р 54793 на различные технологии сварки ПВДФ, в том числе на технологию электрофузионной сварки. Проблема в том, что ни один секторальный норматив РФ не регламентирует применение электросварных фитингов из ПВДФ для трубопроводов конкретного назначения.

В мировой и Российской практике сварка с закладными нагревателями почти всегда применяется для полиэтиленовых трубопроводов. В подавляющем большинстве – для напорных полиэтиленовых трубопроводов. Ничтожно мало – для ПП трубопроводов. И почти никогда – для трубопроводов из ПБ или ПВДФ.

3 Нормативная база по технологии электромуфтовой сварки

Уникальность сварки полиэтиленовыми фитингами с закладными нагревателями состоит в том, что формальное описание процедуры сводится к подготовке к сварочному процессу. А технология самого сварочного процесса определяется не действиями оператора, а спецификациями ПНД фитинга и сварочного аппарата, на которые есть свои нормативы:

- ISO 8085-3:2001 и гармонизированный ГОСТ Р 52779-2007 определяют требования к полиэтиленовым фитингам с закладными нагревателями для газопроводов: требования к полиэтилену, основные геометрические характеристики (особенно размеры зоны нагрева и холодных зон), геометрические характеристики контактов, методы испытаний прочности сварного соединения и необходимые результаты этих испытаний.

Нормативы не определяют устройство закладных нагревателей – глубину залегания нагревательной спирали, расстояние между витками, диаметр проводника, удельное сопротивление проводника или хотя бы удельную мощность нагрева на единицу площади свариваемой поверхности. Эти характеристики – ноу-хау производителя электросварных фитингов. - ISO 12176-2:2008 и гармонизированный ГОСТ Р ИСО 12176-2-2011 определяют требования к сварочным аппаратам. Нормативы определяют варианты регулирования мощности нагрева закладного нагревателя (регулировка напряжения, регулировка тока, регулировка того и другого), варианты ввода параметров сварочного процесса (ручной ввод регулируемого параметра и времени нагрева, автоматическое считывание штрих-кода или пр.), предъявляют требования к мощности, к надежности аппаратов, а самое главное – определяют необходимые обратные связи и логику их обработки с тем чтобы обеспечить приемлемое качество сварного соединения.

- ISO 13950:2007 и гармонизированный ГОСТ Р ИСО 13950-2012 определяют порядок кодирования информации об электросварном фитинге (производитель, тип, диаметр, сопротивление и его допустимая погрешность) и о параметрах сварки ЗН (напряжение и время нагрева, коэффициент температурной компенсации, время остывания) в штрих-коде, который наклеивается на фитинг. Аппарат, рассчитанный на автоматическое распознавание параметров сварки, должен уметь читать и декодировать такой штрих-код.

- ISO 12176-3:2011 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 12176-3 определяют порядок кодирования информации в т.н. «идентификационной карте оператора». Карта представляет собой штрих-код или магнитный носитель, содержит сведения об операторе: имя, язык, срок действия допуска и пр. Сварочный аппарат должен считывать карту и автоматически осуществлять ряд действий: предоставлять допуск к работе, настраивать язык меню, вносить имя оператора в протокол и пр.

- ISO 12176-4:2003 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 12176-4 определяют порядок кодирования информации, которая в английском варианте называется traceability code и содержит сведения о свариваемом изделии (трубе или фитинге) или о сварочном аппарате – кто и когда это произвел, из какого сырья и т.д. Информация заносится в сварочный протокол и в случае проблем сварного соединения позволяет найти «крайнего». В русском варианте был выбор между терминами «код отслеживания» и «код трассируемости». В последнем рассматриваемом варианте ГОСТ рассматривается «код трассируемости».

- ISO-11413:2008 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 11413 определяют методы испытания фитингов с закладными нагревателями – контроль электрических характеристик, условия выполнения контрольной сварки для последующего разрушающего контроля.

ПЕЧАЛЬНО: К сожалению, на сегодня (апрель 2014) образовался неприятный юридический казус – основные национальные нормативы для сварочных аппаратов приняты, но не являются обязательными к исполнению. Неформально – пожалуйста, можно ими руководствоваться при разработке новых аппаратов или при оценке качества готовых. Но получать сертификат соответствия аппарата требованиям ГОСТ Р ИСО 12176-2-2011 – совсем необязательно. С 15.02.2013 вступил в силу Технический регламент Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011), который отменил обязательную сертификацию, в частности, оборудования для сварки пластмасс, заменив ее декларированием соответствия нормам безопасности – электромагнитной и электрической. А формальное подтверждение функциональных способностей теперь не требуется.

Что касается действий оператора по выполнению сварки ЗН, они сводятся к нажатию кнопки «СТАРТ» на сварочном аппарате. Не больше и не меньше. Значение, и очень важное, имеют действия оператора по подготовке к сварке ЗН – зачистка наружной поверхности труб, совмещение труб с электросварным фитингом, фиксация сборки, ввод сварочных параметров в аппарат. Ну, может, еще предварительный прогрев для уменьшения зазора. В базовом варианте подготовка к сварке ЗН описана в немецких нормах DVS 2207-1. Мы в п.7 рассмотрим подготовку к сварке наиболее типичных полиэтиленовых фитингов с ЗН.

Особенности подготовки к сварке отдельных ПНД фитингов описаны в Газпромовском СТО 2-2.1-411-2010. Даже на время разработки документа (2009г.) набралось приличное количество хитрых полиэтиленовых фитингов различных производителей, требующих особого подхода и применения особого вспомогательного инструмента. На сегодняшний день таких фитингов еще больше, поэтому Ассоциация Сварщиков Полимерных Материалов планирует работу над новым комплексным нормативным документом по сварке фитингами с закладными нагревателями в 2016г.

Общие положения

8.1 При строительстве и реконструкции газопроводов с использованием полиэтиленовых труб (в том числе профилированных), а также синтетических тканевых шлангов и специального двухкомпонентного клея для обеспечения требуемого уровня качества производят:

в) технический осмотр сварочных устройств (нагревательного инструмента, сварочного центратора, торцовки, блока питания, программного устройства, вспомогательного инструмента), а также другого технологического оборудования (реверс-машины, скоростного парогенератора и т.д.);

д) визуальный контроль (внешний осмотр) сварных соединений и инструментальный контроль их геометрических параметров;

ж) контроль сварных стыковых соединений физическими методами (при необходимости) в соответствии с требованиями СНиП 42-01;

и) пневматические испытания смонтированного газопровода при его сдаче в эксплуатацию в соответствии с требованиями СНиП 42-01.

Проверку по пп. д, е, ж, з, и следует производить по требованиям и в объеме, предусмотренном СНиП 42-01, СП 42-101 и настоящим СП.

Проверку по п. в следует производить в соответствии с инструкцией по эксплуатации оборудования на соответствие паспортным данным.

Проверка сварочного оборудования и технологического оборудования, находящегося на сервисном обслуживании, выполняется в соответствии с рекомендациями сервисного центра. Дата технического осмотра и его результаты должны быть отражены в журнале производства работ.

Технические требования к контролю качества сварных соединений полиэтиленовых труб

8.2 Контролю качества подвергаются сварные соединения полиэтиленовых (в том числе профилированных) труб, соответствующих требованиям СНиП 42-01 и положениям настоящего СП.

8.3 Методы контроля качества сварных соединений подразделяются на обязательные (экспресс) методы, проводимые лабораториями строительно-монтажных организаций, и специальные, которые рекомендуются к использованию отраслевыми испытательными центрами в случае необходимости подтверждения результатов экспресс-методов, проведения углубленных исследований и других целей.

8.4 Вырезку контрольных соединений из газопровода осуществляют, как правило, в период производства сварочных работ с целью исключения вварки "катушек". Контрольные соединения выполняются по требованию органов надзора в случаях обнаружения нарушений технологии сварки.

8.5 Проверке подвергаются допускные и контрольные соединения, выполненные сварщиком в соответствии с нормами СНиП 42-01 и положениями настоящего СП.

8.6 Сварные соединения, забракованные при внешнем осмотре и измерениях, исправлению не подлежат и должны быть из газопровода удалены.

8.7 При неудовлетворительных результатах испытаний сварных соединений экспресс-методами необходимо произвести проверку удвоенного числа соединений тем же методом контроля, по которому были получены неудовлетворительные результаты. Если при повторной проверке хотя бы одно из проверяемых соединений окажется неудовлетворительного качества, то сварщик отстраняется от работы и направляется для переаттестации или проверяется сварочная техника, которая использовалась для сварки этих стыков. Порядок проведения дальнейших работ на газопроводе определяется требованиями СНиП 42-01.

8.8 Перечень методов испытаний, обязательных при проведении контроля качества сварных соединений, приведен в таблице 21.

Обязательным методам оценки подвергаются сварные соединения, выполняемые перед началом строительства газопроводов (допускные стыки) и отбираемые из числа стыков, сваренных каждым сварщиком на объекте строительства (контрольные стыки).

8.9 Перечень специальных методов испытаний, рекомендуемых к проведению при оценке качества сварных соединений, приведен в таблице 22.

Обязательные методы контроля сварных соединений

Внешний осмотр

8.10 Внешнему осмотру подвергаются соединения, выполненные любым способом сварки. Рекомендуется иметь на предприятии контрольные образцы соединений, по которым можно вести наглядное сравнение внешнего вида сварных соединений трубопровода. Порядок оформления контрольных образцов приведен в приложении М.

8.11 Внешний вид сварных соединений, выполненных сваркой нагретым инструментом встык, отвечает следующим требованиям:

- валики сварного шва должны быть симметрично и равномерно распределены по окружности сваренных труб;

- симметричность шва (отношение ширины наружных валиков грата к общей ширине грата) должна быть в пределах 0,3-0,7 в любой точке шва. При сварке труб с соединительными деталями это отношение допускается в пределах 0,2-0,8;

- смещение наружных кромок свариваемых заготовок не должно превышать 10% толщины стенки трубы (детали);

- впадина между валиками грата К (линия сплавления наружных поверхностей валиков грата) не должна находиться ниже наружной поверхности труб (деталей) (см. рисунок 10);

8.12 Размеры валиков наружного грата швов зависят от толщины стенки и материала свариваемых труб (деталей). В таблице 23 приведены данные, полученные при сварке труб (деталей) из ПЭ 80, для труб (деталей) из ПЭ 100 эти размеры меньше на 15% (см. рисунок 10).

8.13 Определение размеров валиков производится непосредственно на сварном шве в условиях строительного производства. Допускается производить определение расположения впадины между валиками грата и замер самих валиков после срезания наружного грата по всему периметру трубы. Срезание наружного грата должно производиться при помощи специальных приспособлений, не наносящих повреждений телу трубы и не выводящих толщину стенки за пределы допускаемых отклонений.

Критерии оценки внешнего вида соединений, выполненных нагретым инструментом встык, приведены в таблице 24.

8.14 Результаты внешнего осмотра и проверки размеров сварочного грата соединений, выполненных сваркой нагретым инструментом встык, считают положительными, если они отвечают требованиям 8.11, таблицы 23 и критериям оценки дефектов, приведенным в таблице 24.

8.15 Отдельные наружные повреждения валиков сварного шва (срезы, сколы, вдавленности от клеймения стыка) протяженностью не более 20 мм и не затрагивающие основного материала трубы считать браком не следует.

8.16 Внешний вид сварных соединений, выполненных при помощи деталей с закладными нагревателями, отвечает следующим требованиям:

Сварка полиэтиленовых труб

На сегодняшний день наиболее широкую известность соединения полиэтиленовых труб получили два способа: сварка полиэтиленовых труб встык и электромуфтовая сварка. Соответственно аппаратами стыковой и муфтовой сварки полиэтиленовых труб.

Описание процесса сварки полиэтиленовых труб встык.

Сварка полиэтиленовых труб ПНД встык заключается в нагреве торцов свариваемых труб или деталей до вязкотекучего состояния полиэтилена в результате контакта с нагревателем и последующем соединении торцов под давлением после удаления нагревателя. Процесс сварки можно разделить на следующие этапы: оплавление полиэтиленовых труб и фитингов, нагрев, удаление нагревателя, сварка и охлаждение. При оплавлении происходит образование первичного грата. При нагреве тепло распространяется вглубь материала. Давление при этом близко к нулю (оно только обеспечивает контакт между торцами труб и нагревателем). При удалении нагревателя происходит удаление нагревательного элемента из зоны сварки (технологическая пауза) и соединение поверхностей сварки. Пауза должна быть как можно короче, во избежание снижения температуры и попадания загрязнений (пыль, песок и т.п.), влияющих на качество соединения. При сварке полиэтиленовых труб ПНД образуется окончательный грат и молекулярные связи, обеспечивающие однородность соединения. При охлаждении происходит осадка стыка и стык приобретает максимальную прочность. По окончании сварки полиэтиленовых труб данный этап позволяет избежать напряжений или ударов, способных нарушить прочность соединения.

Основные этапы сварки полиэтиленовых труб

Процесс сварки полиэтиленовых труб ПНД включает в себя подготовительные операции (одинаковые для всех видов аппаратов), сварку и заключительные операции после окончания остывания сваренных труб:

- Подготовка места сварки, размещение и подготовка сварочного оборудования.

- Подготовка труб и соединительных деталей под сварку.

- Сборка и центровка труб и фитингов.

- Механическая обработка торцов свариваемых труб и фитингов.

Размещают сварочное оборудование для полиэтиленовых (пэ) труб на заранее расчищенной и спланированной площадке после складирования на ней полиэтиленовых труб. Подготовка сварочного оборудования проводится на отключенном от источника питания аппарате перед началом сварки и включает:

- визуальную проверку узлов сварочного аппарата и приспособлений,

- проверку изоляции электрокабелей и заземлителей,

- заправку топливом электрогенератора и проверку надежности его работы контрольным включением,

- проверку наличия масла в гидросистеме,

- проверку работы передвижного зажима,

- проверку исправности и заточки ножей торцевателя,

- проверку работы контрольно-измерительных приборов,

- подбор зажимов и редукционных вкладышей, соответствующих диаметру свариваемых труб,

- обработку смазкой, рекомендованной изготовителем аппарата, трущихся поверхностей и разъемных соединений,

- очистку от пыли и остатков полиэтилена и обезжиривание при помощи чистой хлопчатобумажной салфетки и растворителя (при необходимости) поверхности

- нагревателя в холодном состоянии, а также торцевателя и скребка.

Подготовка и настройка сварочного оборудования для полиэтиленовых труб. должна выполняться специалистом строго по рекомендациям изготовителя. Данные проверки сварочного оборудования можно занести в журнал производства работ.

Описание процесса сварки полиэтиленовых труб с закладными электронагревателями

Сварка при помощи фитингов с закладными нагревателями заключается в расплавлении полиэтилена на соединяемых поверхностях детали (муфты, отвода, перехода и т.д.) и полиэтиленовых труб за счет тепла, выделяемого при протекании электрического тока по заложенной в деталь электрической спирали из металлической проволоки, и последующем естественном охлаждении соединения. В результате такого метода сварки происходит взаимопроникновение молекулярных цепочек между двумя контактирующими поверхностями, затем в процессе остывания образуется неразъемное сварное соединение.

Читайте также: