Что означает компенсационное сварочное давление

Обновлено: 18.05.2024

Очень важно понять, что производители сварочного оборудования – не разработчики технологии стыковой сварки.

Качество стыкового сварного соединения зависит от качества свариваемых труб и/или фитингов (на это есть свои нормативы) и строгого выполнения выбранной технологии сварки. Практика показывает, что низкое качество сварки чаще имеет причины, не связанные со сварочным оборудованием. Например:

- неграмотный и/или безалаберный персонал;

- много проблем в последнее время связано с новыми нестекающими марками полиэтилена с низким ПТР (применяются для производства труб большого диаметра с большой толщиной стенки) – проверенные и узаконенные сварочные технологии с ними плохо работают, во всяком случае, процедуры сварки при низком давлении.

Существует и другая крайность в оценке качества сварочных машин. Мол, низкое качество дешевых сварочных машин касается только малого срока эксплуатации — просто раньше развалится. И за такие деньги не жалко, закопаем в конце траншеи вместе с трубой. Это самое опасное заблуждение! Цена сварочной машины косвенно отражает степень стремления производителя выполнить требования вышеуказанных стандартов. Бюджетный сварочный аппарат не позволит оператору выполнить требования сварочной процедуры. И хуже всего то, что в большинстве случаев оператор об этом даже знать не будет, пока эту самую траншею не придется раскапывать для ремонта трубопровода. А уж кого в этом случае назначат стрелочником — большой вопрос!

К сожалению, наличие сертификата соответствия аппарата требованиям ГОСТ в нашей стране не является свидетельством этого соответствия. Для тех, кто готов вникнуть, забетонировать свои тылы и спать спокойно, ниже приводим требования стандартов к техническим характеристикам машин стыковой сварки. К характеристикам, влияющим на возможность или невозможность соблюдения параметров сварочной процедуры. При этом опускаем общие слова о безопасности, надежности, работоспособности и удобстве.

Рекомендуем проверять эти технические характеристики не только при выборе нового сварочного аппарата, а хотя бы перед каждым новым сварочным объектом. Если характеристики уплыли, лучше отдайте аппарат на профилактику в сервис-центр.

9.1 Центратор

Как уже указывалось выше, функции центратора – обеспечение соосного крепления труб, исправление овальности труб, перемещение одной или обеих труб вдоль оси, обеспечение контролируемого усилия прижима торцов труб к нагревателю или друг к другу.

Общие требования к центратору описаны общими словами и довольно очевидны – должен зажимать трубу с предельными отклонениями размеров, не должен повреждать поверхность, должен быть защищен от коррозии.

Самое пристальное внимание необходимо обратить на требования, представленные в цифрах, с описанием методов испытаний и допустимых результатов:

- Жесткость конструкции центратора (см. п.5.2.2. и 5.2.3. ГОСТ Р ИСО 12176-1). Основная идея – при любых сварочных давлениях и при обычных внешних воздействиях свариваемые трубы должны оставаться соосными, а их торцы должны прижиматься друг к другу с равномерным усилием. СОВЕТ: При выборе гидравлического центратора , во-первых, убедитесь, что ось трубы и два приводных гидроцилиндра центратора находятся в одной плоскости; в противном случае при максимальных сварочных усилиях перекос будет обязательно. Во-вторых, если вы выбираете между двумя центраторами , оба центратора нужно одинаково и сильно нагрузить – зажать длинные и тяжелые отрезки труб без подпорок – и замерить, какой из центраторов больше деформировался. Если такой возможности нет, можно попытаться хотя бы визуально сравнить прочность на изгиб главных конструктивных элементов центратора – направляющих стержней.

- Жесткость и цилиндричность хомутов (см. п.5.2.4. ГОСТ Р ИСО 12176-1). Основная идея – концы труб при сварке должны иметь цилиндрическую форму для точного совмещения друг с другом, независимо от степени их овальности перед креплением в центраторе . СОВЕТ: Цилиндричность хомутов вряд ли стоит проверять. А проверить жесткость можно самой толстостенной трубой максимального диаметра, которая перед проверкой имеет заметную овальность. Затягивая хомуты, измеряйте диаметр торца в разных плоскостях.

- В любом положении гидроцилиндра (подвижного хомута) трение в системе должно быть одинаковым (см. п.6.5. ГОСТ Р ИСО 12176-1). Проверяется с помощью органов управления аппаратом. Давление перемещения замеряется на всем участке перемещения хомутов, колебания этого давления не должны превышать 10%. Основная идея — раз уж при сварке мы замеряем давление перемещения и добавляем его к табличным значениям давления, то самопроизвольные колебания этой паразитной добавки не должны значительно влиять на точность выполнения сварочной процедуры. На новом аппарате проверить выполнение этого требования несложно. А залог длительного выполнения этого требования — использование высокопрочных хонингованных стержней с 3-слойным покрытием (медь+никель+хром) и композитных прокладок идеальной геометрии. Ну и, конечно, уход за машиной.

9.2 Торцеватель

Согласно ГОСТ, торцеватель должен удалять стружку наружу трубы для визуального контроля и должен иметь съемные ножи. Правила безопасности требуют, чтобы включение торцевателя было возможно только в его рабочем положении на центраторе , для этого устанавливают специальный микроконтакт.

Формальное требование (см. п.7.2. ГОСТ Р ИСО 12176-1) состоит в указании максимально допустимого зазора между торцами труб после торцовки.

Нечасто используемая, но очень полезная опция – защита электродвигателя торцевателя от превышения тока или от перегрева. Особенно полезно на больших торцевателях. В отсутствие такой защиты электродвигатель или редуктор часто умирает в результате бестолковых действий оператора, который не читает инструкцию и при торцовке создает давление, в разы превышающее необходимое. ГОСТ такую защиту не требует.

9.3 Нагреватель

Общие требования – хорошая теплопроводность материала, неприлипающие поверхности, хорошая видимость прилипшего материала.

9.4 Гидравлический привод

10 Некоторые неочевидные выводы

10.1 Сварка при низких температурах

Любая технология стыковой сварки пластиковых труб рассчитана и прописана для определенного интервала температуры окружающего воздуха. Как правило, этот интервал начинается от 0°С или от +5°С. А можно ли сваривать полиэтиленовые трубы при температуре, скажем, -30ºC?

Можно, никакие физические законы этому не мешают! Только это может вызвать некоторые неприятности, связанные со сварочным оборудованием. Например, масло в гидравлической системе может быть не рассчитано на такие температуры.

Если труба поставляется в катушках или бухтах, то разматывание трубы при низких температурах – тоже задача не для слабонервных.

Но сейчас не об этом. Давайте рассмотрим, какие изменения необходимо внести в технологию стыковой сварки пластиковых труб с расчетом на низкую температуру воздуха:

- На фазе 2 (нагрев) увеличится рассеивание тепла в воздух, т.е. снизится эффективность нагрева торцов (см. п.8.2.1). Значит, при расчете температуры T нагревателя необходимо увеличить запас ΔT3 на компенсацию рассеивания тепла в воздух. Другими словами, несколько увеличить температуру T нагревателя.

- Нагрев материала трубы начинается от более низкой начальной температуры. Значит, даже при одной и той же эффективности процесс нагрева до требуемого графика распределения температур займет больше времени. Не проблема, нужно адекватно увеличить время t2 нагрева торцов.

- Остывание торцов труб на фазе 3 (техн. пауза) будет происходить быстрее. Тоже не беда, нужно увеличить запас ΔT1 в температуре T сварочного зеркала (см. п.8.2.1) и/или более жестко ограничить продолжительность технологической паузы (см. п.8.2.3).

- В начале фазы 5 (остывание) течение материала, увеличивающее толщину стенки, затухнет чуть раньше из-за быстрого остывания шва. Может быть, имело бы смысл увеличить сварочное давление.

Вычислить процедуру сварки при низких температурах и подтвердить ее дееспособность долгосрочным испытаниями еще только предстоит. Но главное – понятно, что законы природы этому не мешают.

10.2 Сварка труб малого диаметра на большом аппарате

Каждый стыковой сварочный аппарат имеет определенный рабочий диапазон диаметров. Например, 90-315 мм. Это значит, что внутренний диаметр хомутов 315 мм, а для фиксации труб меньших диаметров необходимо установить редукционные вкладыши (см. п.5.5). Часто возникает вопрос – можно ли на этом же аппарате сваривать трубы меньшего диаметра, например DN 63 SDR 11. С одной стороны, установить редукционные вкладыши Ø63 мм – совершенно не проблема. Рассчитать таблицу параметров сварки полиэтиленовых труб любого диаметра – тоже не проблема. Но может быть, есть другие ограничения? Попробуем разобраться.

Сварочное усилие пропорционально площади сечения свариваемых труб. Это значит, что центратор и гидравлическая система аппарата рассчитаны на трубу с самой большой площадью сечения в пределах рабочего диапазона этого аппарата. Для 315-го аппарата это труба DN 315 с размерным соотношением SDR 6. Площадь сечения такой трубы около 430 см 2 , а необходимое усилие для ее сварки по традиционной технологии – 650 кгс. С учетом давления перемещения и согласно требованиям ГОСТ Р ИСО 12176-1, максимальное усилие, на которое должна быть способна 315-я сварочная машина, должно быть, как минимум, на 30% выше – около 850 кгс.

Сварочное усилие, создаваемое сварочной машиной, контролируется визуально по стрелочному манометру на верхней панели гидроагрегата (рис.35). И полная шкала манометра 315-й машины должна соответствовать усилию не менее 850 кгс. Согласно формальному требованию к точности гидравлической системы (п.9.4), самая маленькая труба, которую можно варить такой машиной, должна требовать сварочное усилие 0,5% от полной шкалы — 4,5 кгс. Труба Ø63 мм SDR 11 пока попадает в этот диапазон, сварочное усилие для нее – 15,6 кгс. Оператору придется ловить первые 1-2 деления шкалы, это трудно, но можно. Идем дальше. Максимально допустимое давление перемещения ни одним нормативом не определено. На самых лучших машинах оно составляет 3-4% от максимального давления, создаваемого гидравлической системой. Значит, у нашей 315-й машины давление перемещения будет соответствовать усилию не менее 25,5 кгс и имеет право колебаться в пределах 10%, что соответствует ±2,5 кгс. Значит, для трубы Ø63 мм SDR 11 мы в самом идеальном теоретическом случае сможем обеспечить сварочное усилие 15,6±2,5 кгс. Погрешность 16% — это уже очень много! Процедура сварки DVS 2207-1 допускает погрешность 6,7% (формально сварочное давление 0,15±0,01 Н/мм). 2 .

Отсюда общее правило для стыковой сварки:

Чем ближе диаметр трубы к максимальным возможностям вашей сварочной машины, тем точнее будет выполнение сварки стыкового соединения. Трубу Ø225 мм легче варить на машине PT-250, чем на PT-315.

СПАСИТЕЛЬНАЯ ХИТРОСТЬ: Если сварочная машина предназначена для традиционной технологии стыковой сварки, трубы нижней части рабочего диапазона машины можно варить по третьей процедуре (с высоким сварочным давлением). Это позволит более точно контролировать сварочное давление, а в качестве дополнительного бонуса — сократить время сварочного цикла. В нашем примере для сварки трубы Ø63 мм SDR 11 по третьей процедуре ГОСТ потребуется усилие 54,2 кгс. Погрешность — те же ±2,5 кгс, что составляет 4,6% и укладывается в норматив. А время остывания — 2,5 мин вместо 7 мин. Одно ограничение: труба должна быть сделана из ПЭ-80 или ПЭ-100.

ЗАМЕЧАНИЕ: Всё вышесказанное применимо и для сварки на аппарате с высокой степенью автоматизации, нужно только в качестве стандарта сварки выбрать в меню «ISO 21307 HIGH P». Но с одной оговоркой: машина должна быть новая или хорошо ухоженная или после профилактики. Дело в том, что автоматический аппарат при измерении давления перемещения измеряет еще и его колебания на всем пути движения подвижных хомутов. Предположим, что в результате незначительного нарушения геометрии нашего 315-го центратора усилие перемещения составит не 25±2,5 кгс, а 50±5 кгс. Ни одно нормативное требование к сварочным машинам пока формально не нарушено. Но для нашего примера с трубой Ø63 мм SDR 11 погрешность сварочного давления составит около 9%, что выше нормативного допуска. Автоматическая машина откажется варить с нарушением норматива.

10.3 Сварка труб с различной толщиной стенки

Большинство технологий стыковой сварки настаивают, что свариваться должны две трубы с одинаковой толщиной стенки. Это требование не всегда выполнимо. Например, большинство фасонных изделий (как литых, так и сварных) производятся с SDR 11. Поэтому если вам необходимо сварить трубопровод из трубы SDR 17, то придется сваривать изделия с разной толщиной стенки (рис.36). Некоторые технологии уточняют, что если необходимо сварить толстостенную трубу с тонкостенной, то на толстостенной трубе необходимо снять внутреннюю фаску. Но ведь и это не всегда возможно из-за отсутствия соответствующего инструмента.

Чтобы сварить тонкостенную трубу с толстостенной, в таблице параметров сварки полиэтиленовых труб нужно выбрать строку для тонкостенной трубы. И дальше для сварочного процесса использовать параметры исключительно из этой строки:

- Глубина нагрева должна соответствовать толщине стенки тонкостенной трубы. Если больше, то торец тонкостенной трубы далее сомнется при осадке (см. п.8.2.2). Толстостенную трубу можно было бы погреть подольше и тем самым увеличить допустимое время технологической паузы (см. п.8.2.3). Но в данном случае – куда же деваться, придется укладываться в продолжительность технологической паузы, прописанную для тонкостенной трубы.

- Продолжительность осадки полностью определяется предшествовавшим режимом нагрева (см. п.8.2.5). Так что здесь тоже как для тонкостенной трубы.

- Усилие осадки – из расчета, что в зоне сварки толщина стенки должна увеличиться для компенсации термодеструкции и пр. (см. п.8.2.4). В данном случае это более актуально для тонкостенной трубы. А толстостенная труба – и так достаточно прочная.

- Продолжительность остывания (при определенном сварочном давлении) полностью определяется предшествовавшим режимом нагрева (см. п.8.2.6). Так что здесь тоже как для тонкостенной трубы.

10.4 Сварка труб на «слабом» аппарате

Большинство технологий стыковой сварки ПЭ труб рассчитаны на то, что центратор сварочного аппарата способен создать усилие сжатия 1,5 кгс на каждый квадратный сантиметр торца полиэтиленовой трубы. А что делать, если аппарат слабоват, а толстостенную напорную трубу «кровь из носа» нужно сварить?

Конкретный пример. Бюджетный сварочный аппарат EURO-160 рассчитан на сварку труб диаметром до 160 мм и способен создать сварочное усилие не более 70 килограммов силы (кгс). Согласно технологии сварки DVS 2207-1, для сварки трубы из ПЭ 100 диаметром 160 мм с показателем SDR 17 (что соответствует PN 10) требуется сварочное усилие 67,4 кгс, и аппарат вполне справляется.

Но для сварки стыкового соединения труб из того же материала и того же диаметра, но SDR 11 (PN 16) требуется уже 100 кгс, потому что площадь торца такой трубы составляет 66,6 см 2 . Максимальное сварочное усилие нашего аппарата создаст в этой трубе напряжение всего чуть более 1 кгс/см 2 . Хватит ли этого на сварку, да так чтобы прочность сварного стыкового шва была не ниже прочности трубы? Может, есть какие-то «трюки»? Или не хватит ни при каких условиях?

Мы выяснили (см. п.8.2.7), что требуемое усилие сжатия на этапе оплавления торцов можно смело уменьшить. Это немного увеличит время, которое потребуется на выдавливание грата, а больше ни на чем не отразится. Так что здесь проблемы нет.

Мы также знаем (см. п.6.4), что технология стыковой сварки допускает несовпадения стенок труб до 10%, а последующее увеличение толщины стенки труб (см. п.8.2.4) компенсирует эту неточность. Значит, можем сделать вывод, что на компенсацию одной только термодеструкции хватило бы гораздо меньшего увеличения толщины стенки, а значит, гораздо меньшего сварочного давления. Поэтому первый «трюк» очевиден – на слабом аппарате нужно очень-очень аккуратно добиваться идеального совпадения торцов труб перед сваркой.

Второй «трюк» тоже вполне понятен, если немного подумать. Нужно увеличить температуру зеркала на 5-10°С и, может быть, погреть чуть-чуть подольше. Температурная деградация полиэтилена от этого немного увеличится, зато текучесть материала увеличится значительно и позволит добиться большого увеличения толщины стенки даже небольшим сварочным давлением.

К сожалению, никто не делал аккуратных расчетов технологии сварки для небольших сварочных усилий. Не существует точных численных рекомендаций, насколько нужно увеличить температуру зеркала и/или время нагрева с расчетом на то или иное сварочное усилие. Но если аппарат слабый, а сварить необходимо, то понятно, в какую сторону двигаться.

10.5 Сварка труб из ПВХ

Стыковая сварка труб из полипропилена (ПП) и поливинилиденфторида (ПВДФ), так же как и труб из ПЭ, не представляет проблемы. Таблицы параметров стыковой сварки труб из этих материалов, как правило, прилагаются к любому стыковому аппарату. А почему не прилагаются таблицы для ПВХ, хотя процедура определена нормами DVS?

Еще один необычный параметр для сварки труб из ПВХ – сварочное усилие рассчитывается как 6 кгс на каждый см 2 сечения трубы. Это довольно много. Для сравнения, для ПНД необходимо 1,5 кгс/см 2 , а для ПП – всего 1,0 кгс/см 2 . Однако это не проблема. Благодаря прочности и очень низкой ползучести ПВХ, трубы из него (даже напорные) – довольно тонкостенные, т.е. имеют сравнительно небольшую площадь торца. Так что итоговое сварочное усилие оказывается небольшим, в пределах возможностей любого нормального сварочного аппарата.

Технологический процесс сварки встык ПНД, ПЭ труб.

Полиэтиленовые трубы в производстве и бытовом назначении используются все чаще: они отличаются легким весом и низкой ценой, не ржавеют, а главное, их легко монтировать. Самым надежным видом крепления остается сварка полиэтиленовых труб. Это более трудоемкий метод, чем механическое соединение, однако и его качество выше. Главное, чтобы была соблюдена технология сварки полиэтиленовых труб. Все квалифицированные сварщики обязательно проходят аттестацию.

Чаще всего используются три вида сварки: враструб, встык и при помощи электромуфты. В статье речь пойдет о стыковой сварке.

Сварка труб пнд: технология и применение.

В случае если система будет находиться по давлением обычно используют сварку пнд труб своими руками.

Применятся сварка полиэтиленовых труб различных видов:

- стыковая сварка;

- электромуфтовая сварка;

Электромуфтовая сварка пнд труб

Сварка пнд труб встык

Перед тем как будет проведена сварка пнд труб своими руками, нужно все приготовить:

Способы сварки

Технология сварки полиэтиленовых труб проводится несколькими методами. Каждый из них имеет определенные особенности, требует применения разных видов инструментов, расходных материалов.

Раструбный

Для сварки ПЭ труб раструбным методом необходимо использовать специальные фитинги. Дополнительно понадобятся следующие инструменты:

- калибратор;

- труборез;

- сварочный аппарат для полимерных материалов;

- инструмент для снятия фаски;

- набор насадок для нагревания.

Пошаговая инструкция по проведению работ:

- Разрезать трубы по нужным размерам.

- Инструментом для снятия фаски обработать соединяемый край.

- Откалибровать отверстие, чтобы получилась идеальная окружность.

- Протереть стыкуемые поверхности от пыли, обезжирить.

- Выставить температуру нагрева сварочного аппарата на 210 градусов по Цельсию. После нагрева до этой температуры, на аппарате загорится индикатор.

- На две насадки, закрепленных на сварочном аппарате, установить подготовленную трубу, муфту.

- После нагрева, снять две детали, соединить их вместе.

Дождаться остывания шва.

Встык

Метод применяется для сваривания изделий, толщина стенок которых превышает 5 мм. Требуемое оборудование, инструменты:

- Механизм для обработки срезов — торцеватель.

- Приспособление для соосного выставления двух деталей относительно друг друга — центратор.

- Система управления для автоматизированных процессов.

- Сварочный аппарат, применяемый для торцевого соединения.

- Привод для соединения отдельных элементов.

- Редукционные вкладыши.

Стыковая сварка пнд

Сварка пнд труб встык своими руками тяжелее производится, чем электромуфтовая. Беритесь за процесс если вы уверенны в своих силах и у вас есть квалификация сварщика, а также опыт. Отметим что сварка является экономически процессом потребляющим мало электроенергии.

Аппарат стыковой сварки пнд формирует монолитный шов, равный по качеству и свойствам основному материалу. Осуществляется таким образом соединение полиэтиленовых труб, фитингов и.т.д. Этот способ применим только для одинаковых марок и диаметра, с толщиной стенок не более 4.5 мм и диаметром более 50мм. Температура сварки пнд трубопровода также имеет значение, выполнять соединение следует в диапазоне температур от- 14С до +47С.

Температура сварки пнд труб в среднем составляет 130-140 градусов.

Способ предполагает наличие спец. оборудования.

сварка пнд аппарат

- Штангенциркуль- для измерения размеров материала;

- Центратор –для фиксациии сдавливания труб восевом направлении;\

- Торцеватель-для мех.. обработки;

- Гидравлический привод –для постоянного давления на трубы с точной регулировкой.

Стыковая сварка полиэтиленового провода: процедура и план действий

- проверяют овальность полиэтиленового изделия, соответствуют ли размеры, удаляют возможные неровности электроторцевателем;

- устанавливают трубы в центратор, соблюдая 4см растояния между торцами;

- далее следует расплавление торцов аппаратом для сварки , начинается процес плавления;

- Следует нагевать трубку в течении определенного времени, в соответствии, которое поможет выбрать таблица сварки пнд тркбопровода.

- Сразу после нагрева производиться соединение пнд встык нагретыми концами труб.

- далее аппарат стыковой сварки труб производт необходимое давление, после чего создается финальный грат.

После остывания полиэтилена создается бурт-герметичный шов. Следует не допускать сдигов стенки труб более чем на 9-10% от их толщины.

Основные требования к процессу сварки.

Стыковая сварка должна производиться с соблюдением следующих условий:

- Прежде всего, температура окружающей среды в зоне сварки должна составлять от 0 C до +40 C. При высокой влажности воздуха, ветреной или дождливой погоде, а также при низких или высоких температурах необходимо накрыть места сварки с помощью палатки (тента);

- Концы свариваемых элементов (торцы труб), должны быть закупорены защитными пробками, чтобы предотвратить быстрое охлаждение нагреваемых поверхностей потоками воздуха, а также избежать возможного попадания загрязнений в зону сварки;

- Положение труб следует выровнять с помощью роликовых упоров, которые облегчают перемещение труб;

- Торцы свариваемых труб следует обработать перед процессом сварки. После чего не трогать их руками;

- Перед каждой сваркой поверхность нагревательной плиты следует очистить и промыть соответствующим чистящим средством для тефлоновой ткани PTFE (например этанолом);

- Температура нагревательной плиты должна контролироваться. Температура, установленная на регулировщике, должна иметь параметры, рекомендованные для данного свариваемого материала трубы. Информацию, касающуюся температуры сварки, должен предоставить поставщик трубы. В общем случае, для ПНД труб следует брать значение T = 210 C ± 10 C, как оптимальное для осуществления сварки встык.

- Необходимо произвести оценку каждого выполненного шва, которая заключается в контроле над геометрией полученного грата по следующим критериям:

- Общая ширина грата (B);

- Впадина между валиками грата (k>0);

- Смещение (несовпадение) кромок свариваемых элементов (a <0,1s).

Этапы сварки

Составление протокола.

- Тип и фабричный номер сварочного аппарата;

- Номер сварочного аппарата. Фамилия, Имя, Отчество исполнителя работ или код сварщика;

- Дату выполнения сварки;

- Атмосферные условия (например: температура окружающей среды, осадки и так далее);

- Параметры свариваемых труб: диаметр и толщина стенки, тип материала;

- Значения основных параметров цикла сварки таких как: давление, температура нагревательной плиты, продолжительность отдельных этапов;

- Оценку выполненной сварки – ширину полученного шва.

Так же сварочный аппарат должен содержаться в технической исправности и чистоте. Более того, устройство должно иметь действующую оценку технического состояния, выданную сервисным отделом производителя. Срок годности нового изделия составляет один год с момента продажи. После годовой эксплуатации сварочный аппарат подлежит процедуре “калибровка изделия”, после проведения которой выдается соответствующий документ.

Краткая инструкция по эксплуатации к сварочным аппаратам типа ZHCB КРАТКАЯ ИНСТРУКЦИЯ.

Соблюдение этих условий и требований, обеспечит получение таких соединений, прочность которых отвечает критериям и требованиям стандартов качества.

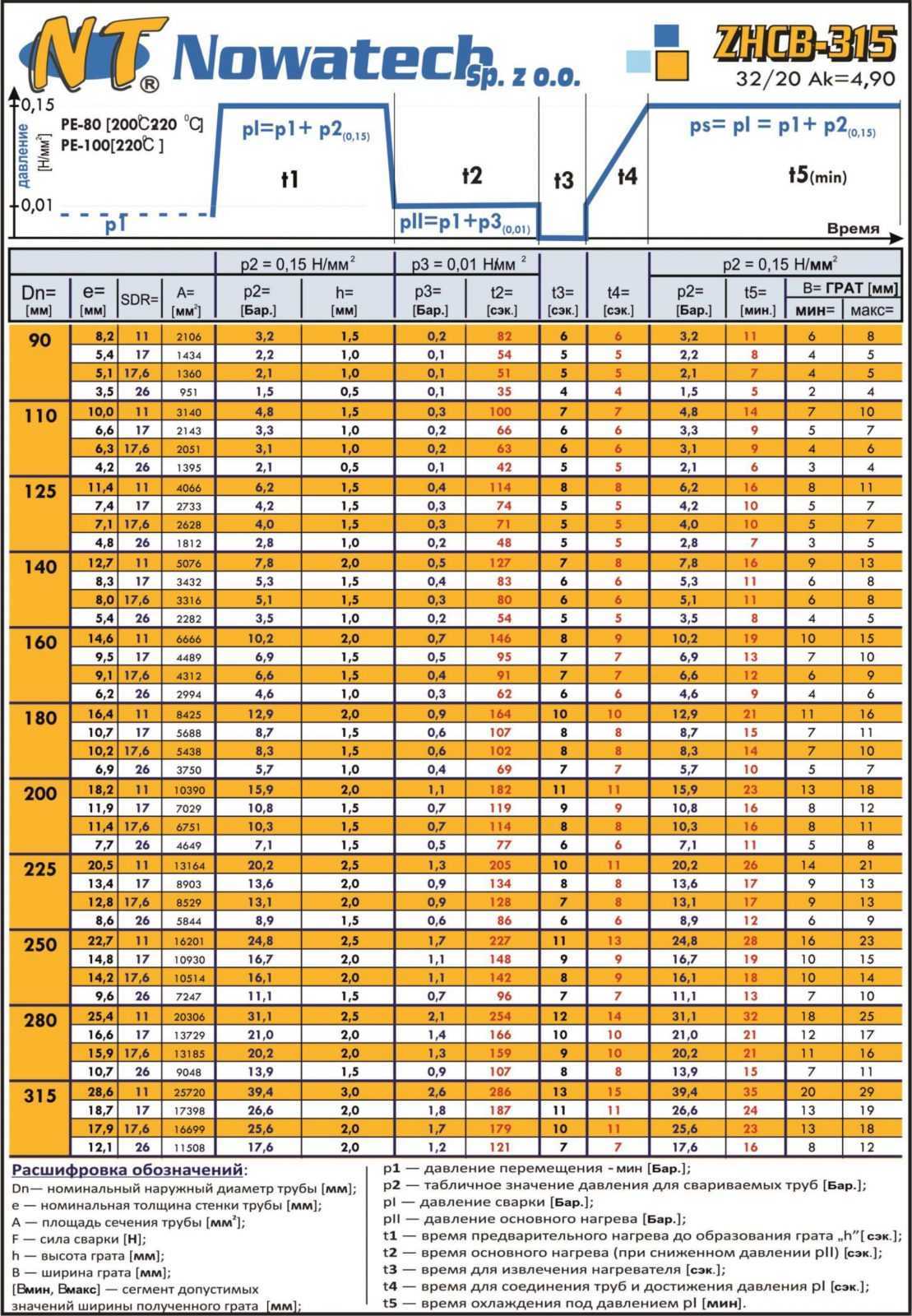

Таблицы сварки полиэтиленовых труб

Рекомендуем воспользоваться специальной таблицей параметров сварки полиэтиленовых труб . В ней перечислены рекомендуемые параметры при стыковой сварке трубопровода.

сварка пнд трубы таблица

Таблицы времени сварки пнд труб

сварка встык полиэтиленовых труб таблица

Покупка продукции на выгодных условиях

реализует оборудование для стыковой сварки. В ассортименте центраторы, гидравлические агрегаты, сварочные машины. Продукция соответствует международным стандартам, сопровождается паспортами качества и сертификатами соответствия.

- Широкий спектр изделий. Подобрать подходящее решение сможет опытный и начинающий мастер. Ассортимент товаров периодически расширяется. Регулярно появляются новые продукты.

- Доступные цены. Товар реализуется без дополнительных наценок. При оформлении оптового заказа покупатель получает скидку.

- Квалифицированная помощь. Заказать подходящее оборудование помогут консультанты компании. Они расскажут о специфике продукции, предоставят необходимые рекомендации.

Изделия отгружаются со склада предприятия, отправляются в любую точку РФ.

Сварка муфт пнд

Сварка электромуфтой полиэлиестрой трубы

Электромуфта является фасонной деталью различных размеров из пнд материала внутри которой находятся электрические спирали. Существуют различные ее формы для различных видов соединения.

Создание сварочного шва:

- удаление загрязнения труб от жира и других нежелательных веществ;

- на сприраль муфты подается электрический ток что повышает температуру поэтилена и плавит его.

- далее нагреваються торцы под. муфтой

- трубопровод расширяется создавая тем самым необходимое для сварки давление.

- электричество отключается и свариваемая пнд труба остывает, тем самым образовывается надежное герметичное соединение. После остывания, ее извлекают и делают печать документа- протокол электросварки.

Электромуфтовая сварка

Соединения, сделанные электромуфтовой сваркой труб, переносят 16 атмосфер силы давления. В данном случае используются муфты, оснащенные электронагревательными компонентами. Такой вид сварки еще более экономный в сравнении со стыковой, он предоставляет возможность осуществлять работы в наиболее труднодоступных участках трубопроводных систем, на которых нет возможности для расположения крупногабаритного инструмента.

Перед муфтовой сваркой сначала производится подготовка отдельных труб: они в первую очередь очищаются от различного рода загрязнений.

Принцип работы: муфта, присоединенная к трубам, нагревается сварочным агрегатом, концы труб при этом расплавляются. В результате внутреннее давление увеличивается и получается прочная запайка. После полного охлаждения трубопроводную систему можно эксплуатировать.

Чаще всего электромуфта используется:

- при прокладке газовых систем;

- в случае выполнения ремонтных работ;

- при врезке в трубопроводную систему добавочных компонентов.

Электромуфтовая сварка не является сложной процедурой, единственный нюанс – это при работе с изделиями крупных размеров необходим дополнительный разогрев.

Особенности проведения работ

- При сваривании полиэтиленовых образцов достаточно важно контролировать силу давления. Оно не должно превышать допустимое значение по сварочной технологии, иначе соединение может получиться недостаточного качества, в результате чего значительно ухудшатся эксплуатационные свойства трубопровода.

- Также важно, чтобы не была сила давления и слишком малой, так как соединение будет занимать большое количество времени.

- Запрещается в момент сцепления сдвигать с места изделия, так как это может привести к плохой герметичности соединения.

Сварка пнд: цена, аренда

Многие фирмы в крупных городах предлагают услугу-аренду аппарата для сварки пнд труб. Пользователь избегает необходимости купить аппарат для сварки, и получить его во временное пользование, сэкономив средства.

Преимущества аренды аппарата для сварки.

- спец. оборудование довольно дорогое, аренда позволяет экономить;

- есть большой выбор техники в соответствии с вашими меняющимися запросами.

Стоимость аренды колеблется от 2 до 4 тысяч рублей в сутки.

Рассмотрим более подробно процесс сварки встык ПНД, ПЭ труб на следующих моделях аппаратов ZHCB-160, ZHCB-250, ZHCB-315, ZHCB-400 ,ZHCB-500. А именно: подготовка к сварке, процесс сварки, завершающие операции.

Вступление.

Настоящая инструкция по эксплуатации основывается на действующих правилах, касающихся машин и оборудования для стыковой сварки термопластов. С целью предотвращения опасных ситуаций на всех этапах эксплуатации устройства, прежде всего особое внимание уделено аспектам безопасности труда. Важно знать что инструкцию следует внимательно прочитать перед началом эксплуатации. Так же ее следует использовать во время запуска устройства и всегда держать под рукой. Соблюдение всех вышеперечисленных рекомендаций обеспечит достижение трех основных целей:

- Обеспечение правильной работы машины;

- Предотвращение опасности ранения оператора при работе с изделием;

- Предотвращение повреждения устройства.

Важно! Прежде чем приступить к работе с устройством, необходимо тщательно ознакомиться с настоящей „Инструкцией по эксплуатации”.

Введение.

Сварка встык заключается в соединении двух торцов пластиковых труб (выполненных например из: полиэтилена ПЭ или полипропилена ПП и др.), нагретых до определенной температуры. После чего следует сжатие нагретых торцов с соответствующим усилием, без применения дополнительных соединяющих элементов. Условием правильного выполнения процесса сварки встык является контроль за состоянием параметров, таких как:

- Усилие прижима (достигается путем регулирования давления в гидроагрегате);

- Температура нагрева;

- Продолжительность последовательных этапов технологического процесса.

Свариваемые элементы должны быть выполнены из одного вида материала. Более того, толщины их стенок должны соответствовать друг другу. Другими словами: соединяемые элементы должны принадлежать к одним размерной группе и классу давления.

Подготовка к сварке.

Перед началом работы на машине нужно проверить: правильно ли функционируют предохраняющие устройства, не заблокированы ли подвижные части, наличие видимых дефектов а так же правильную установку всех компонентов.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель.

Для получения качественного сварного шва необходимо выполнить следующие действия:

- При неблагоприятных погодных условиях установить защитную палатку над запланированным местом сварки;

- После чего установить сварочный аппарат вместе с комплектующими вблизи места проведения сварки. Выберете как можно более сухое и чистое место. Если строительная площадка болотистая, то сварочный аппарат надо расположить на паллете или досках;

- Подвести к месту выполнения работ источник питания 230В (+5%, -10%), 50Гц от энергосети или от генератора тока с соответствующей мощностью;

- Расположить центратор в месте выполнения сварочных работ. Подготовить зажимы требуемого размера в зависимости от размера соединяемых элементов. Для этого нужно открыть зажимы и при необходимости установить соответствующие редукционные кольца. После чего закрепить зажимы с помощью крепежных винтов;

- Симметрично зафиксировать элементы, предназначенные для сварки, таким образом, чтобы по отношению к краям зажимов они выступали минимум на 3 см. В случае, если установка соосности вызывает трудности, необходимо под свариваемые элементы установить подставки для труб, с помощью которых можно регулировать высоту их опоры;

- Подключить главный провод питания к розетке с заземлением, используя исправный трехжильный провод (или удлинитель);

- Проверить положение выключателя дифференциального тока (защищающего также от токов перегрузки), который должен находиться в положении “1”, а затем включить главный выключатель, т.е. перевести в положение “1”;

- Нельзя использовать двухжильный провод питания. Обязательно применять трехжильный удлинитель.

Процесс сварки.

Процесс сварки встык ПНД, ПЭ труб можно разделить на три основных этапа:

- Подготовительные операции;

- Сварка;

- Заключительные операции.

Подготовительные операции

Установка начального давления (давления перемещения) p1.

Необходимо отрегулировать (установить необходимый режим работы) и измерить минимальную величину давления перемещения. Это необходимо для преодоления внутреннего сопротивления устройства, т.е. трения ведущих и цилиндров, а также внешнего сопротивления, связанного с необходимостью перемещать (тянуть) трубы. Измерение начального давления p1 следует выполнить следующим образом:

- Проверить, находится ли спускной клапан в закрытом положении;

- Установить сервоприводы блока крепления-соединения в центральное положение;

- Отвинтить клапан DBD до такого положения, чтобы рабочее давление имело значение меньшее, чем давление перемещения;

- Держа рычаг к прижиму (сервоприводы не движутся). Затем необходимо завинчивать клапан DBD до момента, пока система управления будет позволять перемещать трубы в обоих направлениях;

- Прижать трубы друг к другу и в моменте контакта отсчитать на манометре величину давления. Эту величину необходимо сохранить в памяти, как p1, поскольку она будет необходима для дальнейшей работы.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель!

Установка давления торцевания pf.

Давление на фрезеровочный диск должно быть таким, чтобы начался процесс торцевания, но не происходила остановка двигателя торцевателя, что в результате может привести к его повреждению. Давление, при котором необходимо выполнять торцевание, рассчитывается по формуле:

где p1 – начальное давление, p2 – табличное давление для свариваемой трубы.

Торцевание торцов соединяемых труб.

Прежде всего извлеките торцеватель из инструментальной подставки (стенда). Затем установите соответствующим образом на центратор, предохраняя его защёлкивающим устройством от выпадения. Приблизьте концы труб к фрезерному диску. При этом осуществляя давление, необходимое для начала торцевания так, чтобы осуществлялась стружечная обработка обоих закрепленных в сварочном аппарате элементов. Обработку следует осуществлять до момента, когда образующаяся стружка будет непрерывной, а её максимальная толщина составит 0,2 − 0,3 мм. После отодвигания концов от фрезерного диска и выключения торцевателя, следует снять блокировку. Затем торцеватель извлечь и убрать в инструментальную подставку. В случае возникновения ситуации остановки двигателя, необходимо отодвинуть концы труб от фрезерных дисков, а двигатель (дрель) выключить. Затем снизить давление прижима. Фрезерованную торцевую поверхность, а также внешнюю и внутреннюю поверхности труб очистить от остатков стружки чистой сухой тряпкой. Стружку, попавшую внутрь, устранить с помощью щипцов.

Проверка правильности подготовки поверхности.

Подготовленные описанным выше способом поверхности приблизить друг к другу. После чего проверить параллельность стыкуемых торцов, которая не может отклоняться более, чем на 0,3 мм. В ином случае повторить торцевание. Проверить также соосность торцов обоих свариваемых элементов, которая не может превышать 10% от толщины стенки (0,1e). В случае необходимости, вращать один из элементов вокруг оси так, чтобы поставленное выше условие было соблюдено. Затем произвести установку торцов при помощи передвижных роликов.

Важно! Нельзя прикасаться пальцами к торцованным, т.е. подготовленным для сварки поверхностям. Если это произошло, необходимо очистить поверхности при помощи спирта или повторно выполнить торцевание. При выполнении швов на действующем водопроводе для чистки применять только безвредные для человека вещества (напр., чистый этиловый спирт).

Нагрев плиты.

Разогревание нагревательной плиты всегда должно происходить в инструментальной подставке. Нагревательную плиту необходимо подключить к источнику электрического тока в начале сварочного процесса, устанавливая ее температуру на необходимое согласно технологическим рекомендациям значение: Рекомендуемая температура сварки для труб из ПЭ, ПНД и ПП: 2100 C (± 100C).

Установка давления сварки.

Сила прижима в процессе сварки прежде всего определяется давлением pI. Оно учитывает сопротивление движению и силу прижима, зависящую от площади сечения свариваемых труб. Это давление рассчитывается по формуле:

где: p1 – начальное давление, p2 – табличное давление для заданной трубы.

Установка давления pI производится следующим образом:

- Прижать торцы свариваемых труб друг к другу до стабилизации давления на манометре;

- Рычаг переключен в позицию прижима;

- Удерживая кнопку прижима, завинчивать клапан DBD до момента достижения значения давления pI.

Важно! При данном давлении будут осуществляться процессы предварительного нагрева и охлаждения. До завершения процесса нельзя регулировать давление клапаном DBD. При выставлении давления спускной клапан должен быть полностью закрыт.

Сварка.

Процесс сварки встык ПНД, ПЭ труб осуществляется следующим образом:

Предварительный нагрев.

Нагретую до надлежащей температуры нагревательную плиту необходимо вложить между двумя свариваемыми элементами. К вставленной таким образом нагревательной плите прижать свариваемые концы с давлением pI. Это давление поддерживается и контролируется при помощи манометра в процессе нагрева до момента образования грата высотой h, определенной в таблице параметров для свариваемой трубы.

Важно! Время получения грата не нормировано. Оператор так долго поддерживает уровень давления pI, пока грат не проявится по всей окружности стыка, и его высота не достигнет необходимого значения. Только после этого нужно снизить давление и начать отсчет времени для этапа основного нагрева.

Основной нагрев.

После получения грата прежде всего необходимо снизить величину давления в системе при помощи спускного клапана до значения:

где: p1 – начальное давление (определяется согласно п.1) p2 – табличное значение давления для заданной трубы (в таблице p3 = 0,1 p2).

Снизив давление таким образом, следует выполнить второй этап сварки, время t2 которого определено в таблице параметров для свариваемой трубы.

Извлечение нагревательной плиты.

После окончания этапа основного нагрева (по истечении времени t2) необходимо в течение времени, не превышающего t3 (согласно таблице сварки), отделить нагретые торцы труб от нагревательной плиты, извлечь нагревательную плиту и оставить в состоянии покоя.

Важно! Время извлечения нагревательной плиты нужно сократить до минимума. При извлечении плиты нельзя допустить загрязнения или переохлаждения нагретых торцов труб. Промедление при извлечении плиты, вода, снег или другие загрязнения могут нанести вред шву (сварке). При возникновении сомнения следует охладить торцы и начать процесс заново.

Сварка и охлаждение готового сварного шва.

После быстрого удаления нагревательной плиты необходимо вновь соединить торцы труб друг с другом. Когда торцы соприкоснутся, оставить ручку в позиции прижима на время охлаждения, которое должно быть не меньше t5 (согласно таблице параметров для свариваемых труб).

Важно! Во время охлаждения нужно контролировать значение давления прижима. Когда шов остынет и затвердеет, можно отключить устройство от сети главным выключателем, а потом и от генератора. Нагретый шов нельзя охлаждать воздухом или водой. Охлаждение рекомендуется производить в течение времени t5 (по таблице параметров). Оказывать нагрузку на шов или укладывать готовый трубопровод можно только по истечении времени t5.

Заключительные операции.

Контроль выполненной сварки.

По истечении времени охлаждения t5 необходимо снизить давление прижима до нулевого значения, а затем извлечь соединенные трубы из центратора. После внешнего осмотра необходимо измерить полученный грат B и сравнить его с табличными значениями. В случае сомнения относительно качества выполненного сварного шва, необходимо его вырезать и выполнить сварку еще раз согласно вышеуказанному описанию.

Составление протокола сварки.

В протоколе сварки должны содержаться следующие сведения: № сварки, дата и время, параметры трубы, данные сварщика и параметры процесса сварки (отдельные давления (p1, p2, pI, pII), времена (t1, t2, t3, t4, t5), температура нагревательной плиты и окружающей среды). После окончания работы сварочную машину ZHCB необходимо почистить и поставить в надлежащее место вместе с комплектом оснащения.

Ниже приведена таблица параметров для свариваемых труб 90 -315.

Таблица сварки и параметров.

Читайте также: