Что такое дуговая сварка плавлением

Обновлено: 02.07.2024

Сварка – создание неразъёмного соединения путём установления межатомных связей между соединяемыми предметами при нагревании. Проще – когда атомы свариваемых кромок, расплавляясь и перемешиваясь в месте соединения, образуют сварной шов. Сваривают металлы и неметаллические материалы: стекло, пластмассу и другие.

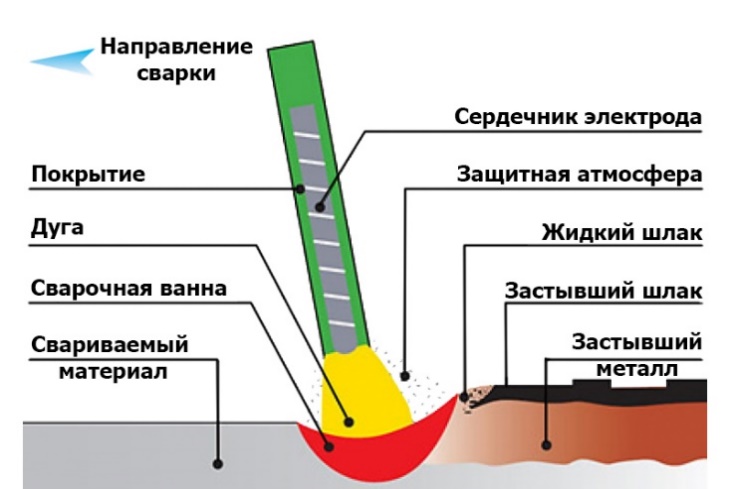

Процесс дуговой сварки – плавление материала в месте соединения деталей. На электрод подаётся электрический ток, между ним и свариваемым металлом при контакте возникает электрическая дуга, в зоне которой материал оплавляется, образуя сварочную ванну.

Виды электродуговой сварки

По уровню автоматизации электродуговая сварка подразделяется на четыре вида:

- ручная;

- механизированная – применяются средства автоматизации, но участие сварщика обязательно;

- полуавтоматическая – процесс автоматизирован, но детали двигает рабочий;

- автоматическая – работа автоматизирована, оператор контролирует ход процесса.

Классификация и способы

Электродуговая сварка классифицируется по методу защиты сварочной ванны:

- не защищена – процесс происходит при свободном доступе воздуха;

- в вакууме – воздух откачивается;

- шов делается в защитном газе – инертном или активном;

- процесс под флюсом – жидкий металл защищается от воздуха расплавленным шлаком, образующимся при плавлении флюса;

- комбинированные способы защиты.

По виду тока подразделяется на сварку:

- переменным – от трансформатора;

- постоянным – от сети с помощью выпрямителя или генератора;

- импульсно-дуговым – электричество подаётся импульсами, это позволяет контролировать дугу при условии регулирования тока.

Разновидности

Типы процессов различают по типу дуги:

- прямого действия – возникает между электродом и свариваемой деталью;

- косвенного действия – дуга горит между анодом и катодом, а металл не входит в электрическую цепь;

- дуга горит между плавящимися электродами и соединяемыми кромками, электропитание переменным трёхфазным током;

- сжатая дуга – радиус горения ограничивают подающиеся к месту сваривания струи газа.

Электроды бывают плавящимися (стальными, чугунными, алюминиевыми, медными) и неплавящимися. Первые выполняют и функцию присадочного материала. Для ручной дуговой – электроды в виде стержней круглого сечения различного диаметра. Состав материала обмазки выбирается в зависимости от металла свариваемых частей и особенностей техпроцесса.

Ручная дуговая сварка

Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены:

- тип соединения;

- форма подготовленных кромок;

- характер сварного шва;

- поперечное сечение шва и кромок;

- толщина свариваемых деталей.

ГОСТ регламентирует предельные отклонения в сочетаниях вышеперечисленных признаков. Требования ГОСТ 5264-80 не распространяются на сварные соединения стальных трубопроводов, для них – ГОСТ 16037-80.

Принцип действия

Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки.

Создание дуги

Дуга возникает от нагревания торца электрода, являющийся в электрической цепи катодом. Он соприкасается с изделием, цепь замыкается. При прохождении тока через контакт с большим сопротивлением выделяется большое количество тепловой энергии. При отрыве электрода на расстояние 1-2 миллиметра зажигается дуга, и начинается термоэлектронная эмиссия. Зажигание и горение возможны при наличии трёх компонентов:

- Электрический источник питания, у которого напряжение холостого хода выше напряжения дуги.

- Ионизация в столбе дуги.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения.

Области сварочной дуги

Сварочная дуга включает в себя три основные зоны:

- Катодная – находится между столбом дуги и поверхностью катода.

- Столб дуги – между катодной и анодной зонами.

- Анодная – состоит из анодного пятна и приэлектродной части. Ток в ней образуется потоком электронов из столба.

Под влиянием высокой напряжённости возле катода с его пятна вырываются свободные электроны, которые летят к аноду. За счёт бомбардировки электронов происходит интенсивное нагревание катода.

Источники питания

Трансформатор – источник питания электрической дуги. Напряжение подаваемого из сети тока изменяется регулировкой расстояния между первичной и вторичной обмоткой: приближение уменьшает индуктивное сопротивление и увеличивает ток. Удаление уменьшает его. Обмотка, подключенная к сети – первичная, к держателю и свариваемому изделию – вторичная.

Примерная стоимость трансформаторов. Яндекс.Маркет

Используемые электроды

При сварке постоянным и переменным током электроды применяют разные, маркировка первых имеет в маркировке буквенную аббревиатуру УОНИ, вторых — МР. И те, и другие покрываются специальной обмазкой для сварки сталей:

- углеродистых и низкоуглеродистых конструкционных;

- легированных конструкционных;

- легированных теплоустойчивых;

- высоколегированных с особыми свойствами;

- для наплавки поверхностных слоёв с особыми свойствами.

По толщине обмазки в прямой зависимости от соотношения диаметра электрода к диаметру стального сердечника:

- с тонким покрытием, соотношение меньше 1,20;

- со средним, D/d между 1,20 и 1,45;

- с толстым, D/d между 1,45 и 1,80;

- с особо толстым, D/d больше 1,80.

По составу покрытия маркируются:

- кислое – А;

- целлюлозное – Ц;

- рутиловое – Р;

- основное – Б;

- прочие – П.

Смешанное покрытие отмечается сочетанием соответствующих ему символов.

Ещё одна маркировка – по положению электрода по отношению к поверхности детали:

- для всех – 1;

- для всех, кроме вертикального – 2;

- для нижнего, горизонтального к вертикальной плоскости сварки и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку (свариваемые поверхности под прямым углом) – 4.

Технология выполнения ручной дуговой сварки

Перед основным процессом проводят подготовительные, без которых сварной шов не будет качественным: правку, очистку, разметку, резку и сборку. Зажигание дуги между электродом и изделием выполняется в два приёма: прикосновение к поверхности, короткое замыкание, отрыв на расстояние, равное диаметру электрода. Зажигают двумя способами: впритык и чирканьем. В первом случае металл разогревается в точке, где происходит короткое замыкание, во втором – в нескольких местах.

После зажигания электродный и основной металлы начинают плавиться, на месте шва образуется ванна расплава. Задача сварщика – поддерживать длину дуги постоянной, от этого зависит качество соединения. Оптимальная длина дуги – от 0,5 до 1,1 диаметра.

Угол наклона к поверхности обеспечивает достаточную глубину плавления свариваемых деталей. Также он зависит от толщины и состава металла, диаметра электрода, толщины и вида покрытия, расположения сварки в пространстве.

Перемещение электрода

Если вести сварку вдоль линии соединения, то ширина валика зависит только от сварочного тока и скорости операции, она составит не больше 1,5 от диаметра электрода. Такие швы не обеспечивают качество сварки толстых листов металла. Крепкий шов и широкий валик получится, если вести процесс колебательными движениями электрода из стороны в сторону.

Что влияет на качество и размеры сварного шва

Эти два показателя зависят от выбора режима сварки:

- диаметр и угол наклона электрода;

- скорость;

- напряжение на дуге;

- сварочный ток.

Диаметр электрода выбирают исходя из толщины металла и типов соединения и шва. На качество шва существенно влияет длина дуги. На практике оптимальную её величину определили в 2-8 мм.

Сварочный ток устанавливают в зависимости от диаметра электрода.

Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

- в процессе выделяется большое количество веществ, вредных как для самого сварщика, так и для окружающих;

- качество сварного шва во многом зависит от опыта и квалификации сварщика;

- скорость выполнения работ зачастую ниже, чем при иных методах;

- при выполнении сварки на постоянном токе магнитные поля сильно влияют на отклонение дуги, что затрудняет процесс.

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла: виды и характеристики

Перенос электродного металла делится на три типа:

- крупнокапельный перенос. Случается, если процесс происходит с высоким напряжением на электрической дуге и невысокими параметрами тока при сваривании. Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать.

- мелкокапельный перенос. При данном виде переноса металла капли расплавленного электродного материала равны или меньше по диаметру, чем сам электрод. Процесс сварки проходит с высоким напряжением на дуге и высокими параметрами тока. При мелкокапельном переносе увеличивается скорость выполнения работ, шов имеет более аккуратный вид. Такой тип переноса наиболее подходит для сваривания толстостенных металлов.

- струйный перенос. Струйный перенос металла обычно происходит при высокой силе тока и использовании электрода с прямой полярностью. При данном переносе очень мелкие капли металла идут одна за другой непрерывной цепочкой, обеспечивая ровную и гладкую на ощупь поверхность шва. Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

Схема сварки плавящимся электродом

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Сварка плавлением. Шесть основных видов по источникам теплоты, их характеристика и применение

Под термином «сварка плавлением» подразумевается термический процесс, проводимый способом оплавления соединяемых поверхностей без их сжатия с добавлением расплавленного присадочного металла (вводится при необходимости в сварочную ванну к основному металлу).

Сварка подходит для всех металлов и сплавов, включая те, которые при нагреве сразу принимают жидкое состояние (бронза, сплавы литейные магния и алюминия, чугун). Можно использовать для соединения неметаллических материалов – керамики, стекла, графита.

ГОСТы

Термины, определения, требования и другие сведения, касающиеся сварки плавлением, прописаны в ГОСТах, которые обязательны к выполнению. Перечень некоторых стандартов:

Виды и характеристика

Сварка плавлением относится к термическому классу и включает формы, выполняемые с применением тепловой энергии.

В зависимости от источника нагрева существуют следующие виды:

Дуговая

Электродуговая сварка – распространенный вид. Применяется в быту, мелкомасштабном производстве, промышленности. Ее действие основано на получении тепла с помощью дугового разряда, который возникает между электродом и свариваемым металлом. Источник энергии – постоянный или переменный ток.

Под воздействием тепла торец электрода и кромки соединяемых деталей расплавляются, образуется сварочная ванна, некоторое время находящаяся в расплавленном состоянии. Сварное соединение образуется после затвердевания металла.

Виды дуговой сварки зависят от факторов:

- типа дуги – прямого действия (зависимая) или косвенного действия (независимая);

- степени механизации процесса — ручная, полуавтоматическая, автоматическая;

- вида тока и полярности — постоянный ток прямой (на электроде – минус) или обратной (на электроде – плюс) полярности или переменный ток;

- степени защиты участка проводимых работ от атмосферного воздействия – без защиты (голый или со стабилизирующим покрытием электрод), с защитой (шлаковой, шлакогазовой, газовой, комбинированной);

- свойств электрода – сварка плавящимся или неплавящимся электродом.

Плавящимся электродом

Является разновидностью дуговой сварки, при которой электрод расплавляется и служит присадочным материалом. Образование сварного шва происходит в результате расплавления электрода и кромок металла.

Плавящиеся электроды бывают медными, стальными, алюминиевыми.

Неплавящимся электродом

Это процесс, выполняемый с использованием не расплавляющегося во время сварки электрода. Заполнение шва происходит металлом свариваемых деталей. Неплавящиеся электроды представляют собой стержни из электропроводящего материала (угольный, вольфрамовый или графитовый).

Действие требует введения в сварочную ванну присадочной проволоки. При работе с химически активными металлами используют сварку в защитных газах (аргон, гелий, их смесь). Способ находит применение в нефтеперерабатывающей, химической, пищевой, теплоэнергетической, автомобилестроительной сферах. Подходит для соединения цветных металлов и наплавки твердых сплавов.

Электрошлаковая

Источником нагрева служит тепло, которое выделяется в жидкой ванне при прохождении электрического тока через расплавленный шлак (флюс).

Принцип действия заключается в прохождении электрического тока по электроду, расплавленному шлаку, основному металлу. Этим обеспечивается расплавление базисного и присадочного металлов и специального флюса, постоянно поступающего в ванну.

- по виду электрода (проволочный, пластинчатый, плавящийся мундштук);

- по числу электродов (одно-, двух-, многоэлектродная);

- по наличию колебаний электрода (без колебаний, с колебаниями).

Электрошлаковый способ сваривания применяют при соединении деталей, имеющих толщину 15-600 мм.

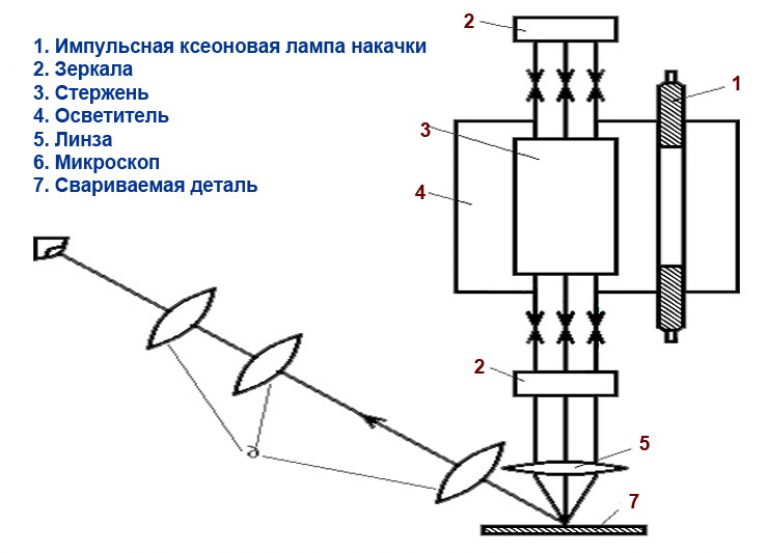

Лазерная

Для нагрева используется энергия излучения лазера. Процесс состоит в расплавлении кромок металла лазерным лучом. Его образование происходит от источника света, получаемого вследствие излучения фотонов возбужденными атомами.

Поток лазерного излучения направляется в фокусирующую систему, превращается в пучок меньшего размера и отправляется на свариваемые детали. Луч проникает в материал, поглощается, нагревает его и расплавляет, в результате чего формируется сварной шов.

Применяется для соединения нержавеющей стали, титана, алюминия, элементов автомобилей, в радиоэлектронике, электронной технике. Точечная сварка — при ремонте оправ очков, ювелирных украшений.

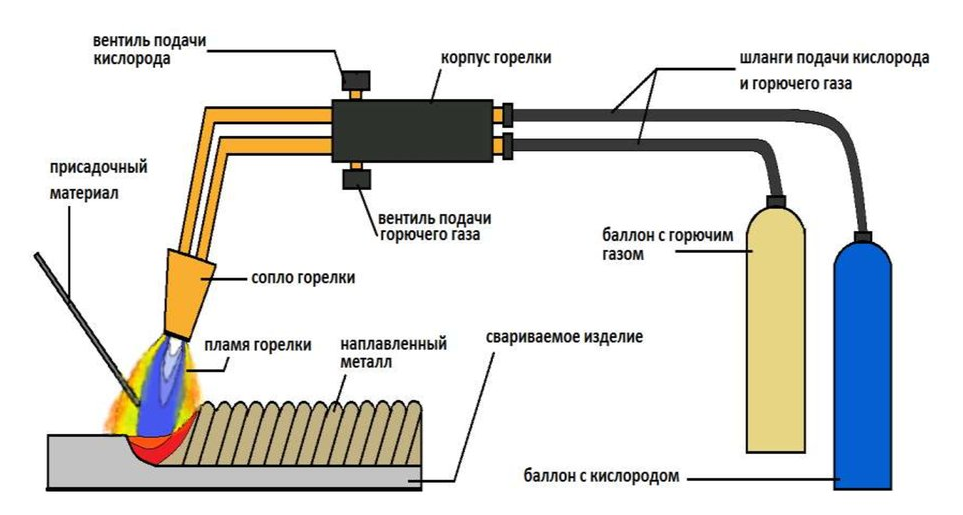

Газовая

Источник нагрева — тепло пламени газов, сжигаемых в кислороде, с использованием горелки. Выделяемое тепло оплавляет поверхность свариваемых деталей и присадочный материал, образуя сварочную ванну – металл шва в жидком состоянии.

Виды горючих веществ, смешиваемых с кислородом:

Благодаря медленному и плавному нагреву металла, газовую сварку применяют для соединения деталей из чугуна, цветных металлов, инструментальной стали. Используют для твердой пайки, наплавочных и ремонтных работ.

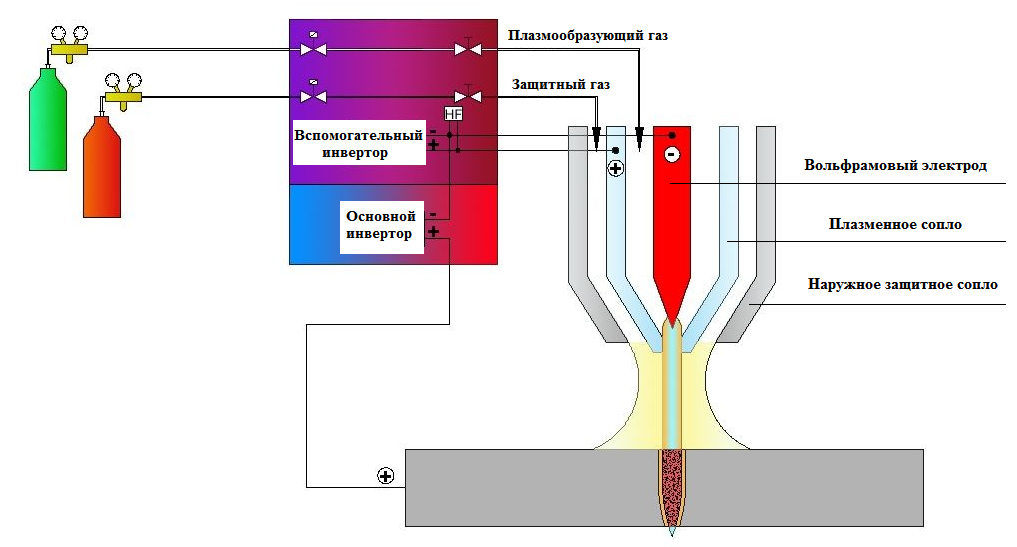

Плазменная

Нагрев осуществляется с помощью сжатой дуги. Энергоносителем служит электрический разряд. Источник нагрева – плазма, высокотемпературный ионизирующийся газ. Для самопроизвольной ионизации необходима температура более 5500° С.

Принцип действия плазменной сварки основан на процессе расплавления металла потоком плазмы, генерируемым сжатой дугой, расположенной в плазмотроне. Дуга обдувается газом, который нагревается и ионизируется. В результате заряженные частицы газа превращаются в направленный поток плазмы, который выдувается соплом плазмотрона.

Применяют в приборостроении, авиационной промышленности, для соединения молибдена, вольфрама, сплавов никеля, нержавеющих сталей.

Благодаря глубокому проплавлению металла, возможна сварка листовых металлов с толщиной до 9 мм.

Электронно-лучевая

Источник нагрева – энергия ускоренных электронов сфокусированного электронного луча, который формируется электронной пушкой. Процесс сварки проводится в вакуумной камере с помощью электронного луча.

Плавление металла происходит вследствие энергии, полученной в результате интенсивной бомбардировки быстро передвигающимися в вакууме электронами места сварки. Кинетическая энергия электронов после их удара о поверхность деталей превращается в тепловую. Металл плавится, и образуется сварочный шов.

Электрическая сварка плавлением

В книге изложены основы теории сварки, устройство и правила эксплуатации оборудования для ручной дуговой и газовой сварки и наплавки металлов, контактной сварки, сварки в защитных газах и под флюсом, рассмотрены специальные и перспективные виды сварки, механизация и автоматизация сварочного производства. Учебник может быть использован также для профессионального обучения рабочих на производстве.

Оглавление

- ДУГОВАЯ СВАРКА

- ОСОБЫЕ ВИДЫ СВАРКИ

- КОНТРОЛЬНЫЕ ВОПРОСЫ

- СВАРОЧНАЯ ДУГА

Приведённый ознакомительный фрагмент книги Электрическая сварка плавлением предоставлен нашим книжным партнёром — компанией ЛитРес.

Тип сварки определяется видом используемого для плавления источника теплоты — дуговая сварка осуществляется теплотой электрической дуги.

Дуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги. Дуговая сварка классифицируется по следующим признакам:

— виду электрода (плавящийся и неплавящийся);

— по виду дуги (свободной или сжатой дугой);

— по характеру воздействия дуги на основной металл (дугой прямого или косвенного действия, трехфазной дугой).

Плавящиеся электроды подразделяются на штучные, проволочные и ленточные. Они применяются как сплошного сечения, так и порошковые. Неплавящиеся электроды подразделяются на вольфрамовые, угольные и графитовые. Дуговую сварку производят постоянным током прямой и обратной полярности, переменным током как промышленной, так и повышенной частоты и пульсирующим током. При этом сварка может быть выполнена как одно-, двух — и многодуговая (с раздельным питанием каждой дуги), так и одно-, двух — и многоэлектродная (с общим подводом сварочного тока).

Ручная дуговая сварка может производиться неплавящимся и плавящимся электродами. Первый способ осуществляют следующим образом. Свариваемые кромки изделия приводят в соприкосновение. Между неплавящимся (угольным, графитовым) электродом и изделием возбуждают дугу. Кромки изделия и вводимый в зону дуги присадочный материал нагреваются до плавления и образуется ванночка расплавленного металла. После затвердения металл ванночки образует сварной шов. Этот способ используется при сварке цветных металлов и их сплавов, а также при наплавке твердых сплавов. Второй способ, выполняемый плавящимся электродом, является основным при ручной дуговой сварке. Электрическая дуга возбуждается между металлическим электродом и свариваемыми кромками изделия. Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов.

Автоматическая и полуавтоматическая сварка под флюсом выполняется путем механизации основных движений, выполняемых сварщиком при ручной сварке — подачи электрода вдоль ее оси в зону дуги и перемещения его вдоль свариваемых кромок изделия. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производит сварщик вручную. При автоматической сварке механизированы все операции, необходимые для процесса сварки. Жидкий металл сварочной ванны защищают от воздействия кислорода и азота воздуха расплавленным шлаком, образованным от плавления флюса, подаваемого в зону дуги. После затвердевания металла сварочной ванны образуется сварной шов.

Дуговая сварка в защитном газе выполняется неплавящимся (вольфрамовым) или плавящимся электродом. В первом случае сварной шов формируется за счет металла расплавляемых кромок изделия. При необходимости в зону дуги подается присадочный металл. В этом случае подаваемая в зону дуги электродная проволока расплавляется и участвует в образовании сварного шва. Защиту расплавленного металла от окисления и азотирования осуществляют струей защитного газа, оттесняющего атмосферный воздух из зоны дуги.

Электрошлаковая сварка осуществляется путем сплавления металла свариваемых кромок изделия и электрода теплотой, выделяемой током при прохождении через расплавленный шлак. Кроме того, шлак защищает расплавленный металл от воздействия воздуха. Формирование сварного шва осуществляется с помощью движущихся вдоль кромок медных ползунов с водяным охлаждением.

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Читайте также: