Что такое импульсная сварка тиг

Обновлено: 17.05.2024

Понятие «универсальный сварщик» говорит много хорошего об уровне квалификации специалиста. Тем не менее, это определение вовсе не тождественно тому, что для всех операций по свариванию металлов годится один и тот же аппарат. Действительно, вариантов оборудования много, и у каждого своё назначение. Наверняка многие слышали об импульсной сварке, но что это такое в деталях?

Для чего нужен импульсный сварочный аппарат, какие плюсы и минусы у оборудования, чем его получится заменить, если такое вообще возможно — на эти и другие вопросы ответим в этой статье.

В процессе сварки неразъёмное соединение металлов создаётся путём расплавления кромок. При высоких температурах на стыке металлов образуется сварочная ванна, которая при охлаждении кристаллизуется с образованием шва.

В аппаратах импульсной сварки (к примеру, FUBAG INTIG 200 DC PULSE ) повышение температуры до необходимых параметров осуществляется посредством кратковременных импульсов сварочного тока. В результате получается своеобразный точечный нагрев, затрагивающий только необходимую для соединения область без изменения характеристик прилегающих зон.

Такой метод идеально подходит для сварки металлов и сплавов, то есть для всех случаев, когда требуется выполнить максимально равномерный и прочный шов. Ниже показан результат сварки TIG-аппаратом в импульсном режиме и без него.

Как работает полуавтоматическое оборудование MIG в режиме импульсной сварки

- Исключить прямое соприкосновение свариваемого металла с присадочным материалом (чтобы не допустить короткого замыкания).

- Свести к нулю перегрев зоны сварки.

- Снизить образование брызг в результате понижения температуры нагрева в момент отрыва капли.

- Исключить варианты с прожигом изделия.

- Увеличить производительность.

- Обеспечить чистоту образования шва.

Импульсный аппарат для сварки точечно размещает металл по определенной траектории. Иными словами, каждый импульс аппарата позволяет перейти в расплав одной капле.

В процессе импульсной сварки полуавтоматом MIG в межимпульсный период величина силы тока уменьшается, благодаря чему свариваемые поверхности остывают. Таким образом, прилегающие к сварочной ванне участки не испытывают влияния структурных изменений, связанных с разогревом. Это идеальные условия для применения сварочных импульсных аппаратов для соединения листовых, в том числе тонкостенных, металлов и сплавов.

Дымообразование и разбрызгивание сводятся к минимуму. В процессе работы аппарата в сварочную ванну попадает только металл от присадочной проволоки. Такая схема образования неразъёмного соединения в разы увеличивает однородность и прочностные характеристики шва.

Самое приятное то, что импульсный сварочный аппарат могут использовать даже сварщики без многолетнего опыта. Работа оборудования при минимальных навыках мастера практически гарантирует получение добротного шва.

Эксплуатационные ограничения

Если предполагается варить низкоуглеродистые или низколегированные стали, то использовать импульсное оборудование нецелесообразно.

Помним, что в процессе переноса капли значение тока снижается и температура падает, а затем снова возрастает в момент прохождения следующего импульса. Такие тонкие настройки совершенно ни к чему во время сварки указанных сталей. Разумеется, такой режим им не навредит, а снижение разбрызгивания и дымообразования даже пойдёт на пользу, но, в общем и целом, стали низких марок прекрасно сплавляются и обычными сварочниками.

Как работает импульсная сварка TIG

Аргонодуговые сварочные аппараты с функцией импульсного нагрева (например, FUBAG INTIG 200 AC/DC PULSE) работают по тому же принципу: в цикле прохождения одного импульса металл разогревается (максимальный ток) и остывает (на токе паузы).

Импульсный режим настраивается в зависимости от толщины свариваемых металлов. Чем чаще подаётся пиковый ток, тем более концентрированной будет дуга. Это уменьшит и размер отдельных чешуек, образующих линию шва.

Обратное действие приводит к следующему: снижение частоты импульсов сварочного аппарата позволяет лучше контролировать состояние сварочной ванны (что актуально для новичков). Кроме того, понижение частоты оказывается полезным при работе импульсной сваркой в неудобных положениях.

Применение импульсного режима в оборудовании TIG

- Сваривание в импульсном режиме позволяет лучше контролировать состояние зоны расплава в сравнении с обычной TIG–сваркой.

- Скорость процесса оказывается выше, проплавление лучше, деформации прилегающих зон сводятся к минимуму, а сам шов получается более аккуратным.

- Функция используется для соединения тонколистовых металлов и сплавов, в том числе нержавейки, где требуется снизить до возможного минимума тепловложения от сварочной дуги.

- На высоких частотах TIG–дуга становится концентрированней и точнее, что улучшает и облегчает сварочный процесс.

В процессе сваривания легированных сталей образующийся шов приобретает дополнительную устойчивость к коррозии за счёт образования микрокристаллической структуры.

Особенности и технология импульсной сварки

В современном мире всё большую популярность набирает импульсная сварка. Этот бесконтактный способ соединения металлов был впервые применён почти 90 лет назад. Созданный как альтернатива электродуговому методу, он, по сути, является его подвидом.

Отличие состоит в том, что на постоянный сварочный ток с заданной амплитудой накладываются дополнительные импульсы. Эти выплески энергии могут в несколько раз превышать фоновый ток. Формирование шва происходит последовательно капельным способом. Такая методика исключает разбрызгивание металла и позволяет соединять даже тонкий листовой материал без опаски прожечь его насквозь.

Импульсная сварка: как это работает?

Для этого способа сварки необходим сварочный полуавтомат с функцией импульсного режима. Электроды могут быть как плавкими (MIG), так и неплавящимися (TIG). Сам процесс цикличен с последовательным падением капель присадочного материала в сварочную ванну (один импульс – одна капля). Сварочный аппарат трансформирует сетевое напряжение в постоянное и выпрямляет ток, затем с заданной амплитудой увеличивает частоту.

В фоновом режиме подаётся постоянный сварочный ток, задача которого - поддерживать устойчивую дугу. Во время резких скачков нагрузки конец присадочной проволоки плавится. Электродинамические силы истончают шейку образовавшейся капли, и жидкий металл под действием своего веса падает на соединяемые поверхности, формируя шов. Затем сила тока мгновенно падает до дежурного значения. В этот промежуток времени температура в сварочной ванне снижается и металл застывает. Далее процесс повторяется.

Паузы между вспышками можно регулировать настройками аппарата. Это обеспечивает возможность выбора разных режимов сварки и контроль параметров образующегося шва.

Виды импульсно-дуговой сварки

Преобразование тока, в процессе которого создаётся импульс, может достигаться разными способами:

Каждому из них свойственны свои особенности, о которых стоит рассказать подробнее.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие такой тип импульсной дуговой сварки, дополнительно оснащены щелочной аккумуляторной батареей. Она генерирует в себе необходимое для импульса количество тока. Специфика такого аккумулятора заключается в низком внутреннем сопротивлении. За счёт этого выдаваемое напряжение может во много раз превышать получаемое. А короткие замыкания, нужные для возникновения импульсов, быстро нейтрализуются.

Пока аккумуляторное преобразование тока применяется не слишком широко. Основная причина недостаточной популярности – громоздкость конструкции. Но метод удобный и перспективный, поэтому ведутся активные разработки по его совершенствованию.

Конденсаторное преобразование энергии

На этой технологии было основано появление самых первых аппаратов для импульсной сварки. Она уходит корнями в 30-е годы прошлого столетия.

Здесь импульс возникает за счёт мощного разряда, выдаваемого конденсаторной батареей. При этом максимальное значение тока может превышать отметку в 100 тыс. ампер. Импульсные агрегаты позволяют точно дозировать электроэнергию, нужную для скачка напряжения. Большой диапазон выдаваемой силы тока позволяет настроить аппарат под максимально подходящие для сварочного процесса значения.

Область применения ограничивается сечением свариваемых изделий. При этом толщина одной из деталей не должна превышать возможности аппарата, а другая, привариваемая к ней, может иметь любую толщину. Поэтому на заре появления конденсаторного метода его использовали для соединения листового металла и приваривания к нему различного крепежа. Сейчас конденсаторная импульсная сварка широко применяется в производстве электроники и в приборостроении, там, где важна максимальная точность. Метод идеально подходит для сварки нержавейки и алюминия.

Магнитно-импульсный способ

Оборудование для сварки магнитно-импульсным способом работает на принципе преобразования электрической энергии в механическую. При этом возникает магнитное поле, соединяющее детали под действием высокого давления. Большая сила сжатия и температура создают сварочный шов. В основе процесса лежат электромеханические свойства вихревого тока.

Процесс происходит так: первая деталь закрепляется неподвижно, а вторую перемещает электромагнитное поле, которое генерируется сварочным аппаратом. Когда заготовки сближаются, возникает скрепляющая их сварочная дуга.

Магнитно-импульсный способ широко применяются машиностроительными производствами. Он позволяет сваривать трубчатые детали друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту или на малых предприятиях магнитно-импульсная сварка применяется крайне редко. Процесс настройки и технология сложны, а оборудование быстро изнашивается.

Инерционная импульсная сварка

Генератор такого сварочного устройства имеет мощный маховик, который раскручивается электродвигателем. В процессе раскручивания накапливается необходимое значение кинетической энергии. В момент снижения скорости вращения, возникает инерционный резонанс и трансформируется в импульс сварочного тока. В качестве сварочного аппарата служит импульсный инвертор.

Технология импульсной сварки

Для импульсной сварки используются аппараты инверторного типа. Чтобы расплавленный металл не контактировал с воздухом, в область сварочной ванны подаётся защитный газ. Благодаря этому металл не вступает в реакцию с кислородом и не окисляется.

Суть импульсно-дуговой сварки заключается в контролируемом переносе металла с присадочной проволоки или плавкого электрода на стык свариваемых поверхностей. Процесс протекает циклично:

Сила тока резко увеличивается. Основной материал плавится, образуя точечную сварочную ванну.

Происходит уменьшение силы тока. Металл остывает, начинает затвердевать от краёв к центру шва.

Происходит повторение цикла.

Шов получается ровным и качественным. Его не приходится зачищать от окислов и застывших брызг. Каждый импульс переносит в сварочную ванну только одну каплю присадочного материала. При этом его параметры легко менять. Частота тока может варьироваться от 0,5 до 300 Герц.

Алгоритм импульсной сварки

Некоторые современные инверторы имеют синергетический (импульсный) режим работы. В процессе сварки сила и напряжение тока с заданным ритмом меняются от нижнего значения к верхнему. Для настройки импульсной частоты доступен диапазон от 0,5 до 300 Гц. С её увеличением сужается дуга и уменьшается размер зёрен, шов получается более узким, увеличивается глубина проварки. Снижение частоты позволяет лучше контролировать процесс.

Синергетический режим даёт шов, образованный соединёнными внахлёстку точками. Сварочная ванна получается меньшего размера, чем в случае с постоянным током, но её глубины хватает для обеспечения хорошего провара. Максимальный эффект достигается при достаточной разнице температур между импульсом и фоновым током.

Настройка алгоритма происходит изменением величин тока импульса и паузы и их продолжительности. Фоновый ток выбирается меньшего значения, чем минимально рекомендованный для плавки свариваемого металла. Во время паузы между вспышками сварочная ванна должна успеть остыть и кристаллизоваться. А величина тока импульса должна обеспечивать оптимальное плавление. При этом следует учитывать свойства свариваемого материала.

Преимущества

Плюсов у импульсно-дугового метода много:

Качественный плотно сформированный сварочный шов, который не приходится впоследствии зачищать.

Варить можно любой металл, включая алюминий и нержавеющую сталь. Более того, таким способом можно соединять между собой разные по химическому составу сплавы.

Для работы потребуется минимальное количество дополнительного оборудования.

Дугу и форму сварочной ванны легко контролировать. Этому способствует и то, что рабочую зону не заволакивает дымом.

Металл капает на шов направленно, нет разбрызгивания, экономится присадочный материал.

Тепловложение значительно ниже, чем при обычной сварке. Детали не деформируются под действием высокой температуры. Можно работать даже с тонкой листовой сталью без риска её прожечь.

От сварщика не требуется высокая квалификация, красивый «чешуйчатый» шов может получиться даже у новичка.

Недостатки

Считается, что метод импульсной сварки узкоспециализирован. В режиме ТИГ производительность не так высока, как хотелось бы, а при МИГ-сварке предъявляются высокие требования к защитным газам. К тому же необходимое дополнительное оборудование делает покупку более затратной.

Преобразователь энергии в импульсном режиме склонен к перегреву. Поэтому во время активной работы стоит задуматься о дополнительном охлаждении. Этот же факт исключает возможность непрерывной работы с большими объёмами.

Консервативные сварщики критикуют импульсный метод за то, что параметры сварочной ванны задаются настройками на аппарате, нет возможности полноценно чувствовать процесс. Хотя это дело индивидуальной привычки.

Ещё одной причиной недовольства может стать необходимость подбора режимов под каждый конкретный случай. Но современные сварочные аппараты могут быть оснащены множеством готовых программ, подходящих для разных задач.

Сфера применения

Импульсная аргонодуговая сварка незаменима в тех случаях, когда приходится вести шов вертикально или в перевёрнутом (потолочном) состоянии, когда мешает сила притяжения. Дома или в небольших мастерских бывает, что свариваемые металлы не блещут качеством, если добавить в процесс импульсы – работать станет проще.

Изначально импульсная сварка в среде аргона создавалась для работы с нержавеющей сталью и с этой задачей она справляется как нельзя лучше. Этим же способом можно успешно варить алюминий. Но особенно ценно то, что импульсно-дуговой метод позволяет соединять между собой разные виды цветных металлов и стали с отличающимся химическим составом. Толщина материалов, с которыми можно работать, составляет от 0,5 до 50 мм.

Аппараты для импульсной сварки

В интернете много информации о том, как своими руками собрать аппарат для сварки импульсным током. Обладая соответствующими знаниями, сделать это не сложно. Но функционал и возможности такой техники будут посредственными. Цена запчастей и затраченное время вряд ли оправдаются в полной мере.

Гораздо выгодней купить универсальный сварочный инвертор, позволяющий работать как с постоянным током, так и с импульсным. К таким агрегатам относится установка аргонодуговой сварки КЕДР MULTITIG-2000P DC. Его функционал позволяет решать даже сложные задачи. Это универсальный аппарат, подходящий для сварки всех типов материалов – от легированной стали до алюминия, нержавейки, никеля и титана. При этом компактный размер позволяет использовать его в труднодоступных местах и на высоте.

Режим импульсного тока: нюансы настройки сварочного аппарата

Рассмотрим выбор режимов на примере вышеупомянутого аппарата аргонодуговой сварки КЕДР MultiTIG-2000P DC. Аппарат имеет широкий выбор настроек, подходящих как для новичка, так и для профессионала. Настройка выполняется регулятором, расположенным на панели управления. Режим импульсной TIG-сварки позволяет менять параметры пикового и базового тока, баланса и частоты импульса.

Настройкой импульсного и фонового тока задают амплитуду колебаний напряжения в процессе аргоновой ТИГ-сварки в пределах от 5 до 200 Ампер. Это позволяет контролировать тепловложение и глубину проплавления.

Баланс импульса – это соотношение длительности импульсного и базового тока. Он также влияет на величину тепловложения в основной металл. Регулируется в пределах от 5 до 95 %.

Частота импульса напрямую влияет на скорость работы и глубину проплавления. Пределы регулировки от 0,5 до 200 Гц.

Стоит ли осваивать метод импульсной сварки? Если вы используете сварочный аппарат для бытовых нужд пару раз в год, то возможно в этом нет нужды. Во всех остальных случаях — однозначно да. Сегодня это один из самых перспективных методов. Импульсную сварку всё чаще используют в мастерских, автосервисах и на небольших производствах. При работе с тонкостенными металлами, а так же там, где необходимо накладывать вертикальные и потолочные швы — это самый оптимальный выбор.

Аргонодуговая сварка: принцип, технология, применение и особенности

Впервые о ней услышали, как об аргонодуговой сварке в среде инертного газа. Потом стали применять различные газы и даже их смеси. С появлением инверторных источников сварочного тока в обиход прочно вошла английская аббревиатура TIG (тиг) сварка. Сейчас правильным названием считается следующее выражение: «сварка неплавящимся электродом в среде защитного газа».

Газ аргон дал путёвку в жизнь ещё одному очень перспективному виду соединения металлов: полуавтоматической сварке плавящимися электродами в среде защитного газа. В этом случае всё чаще используют другие газы, сварочную проволоку с обмазкой, сварку под флюсом, но фундаментом был аргон. Познакомимся с ним поближе в этой статье.

Газ аргон

Опыты по получению азота из воздуха давали разные результаты по плотности в зависимости от методики проведения. Это можно было объяснить только присутствием ещё одного газа в качестве примеси. Вскоре его удалось выделить. Это был неизвестный ранее газ, который назвали аргоном.

Его открыли, потом забыли, не знали, что с ним делать следующие 25 лет, пока не открыли гелий. Раньше только аргону не могли найти место в таблице Менделеева, теперь уже два газа не «вписывались» туда. Было принято решение выделить их в нулевую группу между галогенами и щелочными металлами.

Электронные оболочки аргона насыщены до предела, чем объясняют одноатомность его молекул и крайнюю химическую инертность. Инертные газы – тяжёлые газы. Аргон самый легкий из них, но он в 1,38 раза тяжелее воздуха. Из химических свойств, которые могут интересовать сварщиков, отметим, что он не растворяется в металлах, а значит, не будет влиять на химический состав шва.

Аргон и сварка

Будучи тяжелее воздуха, аргон надёжно покрывает зону сваривания, не давая активным газам влиять на химические свойства сварного шва. Это свойство делает его незаменимым при сваривании активных металлов, алюминия и меди. В качестве защитной среды он показывает отличные результаты при сваривании нержавейки и жаропрочных сплавов. Для сваривания чёрных металлов аргон применяют в смесях с гелием, кислородом или углекислым газом.

При использовании аргона можно поднять температуру сварочной дуги. Это увеличивает глубину проплавления сварочного шва и позволяет варить в один проход более толстые листы. При работе сварочными аппаратами для аргонодуговой сварки защитные свойства этого газа проявляются не только в защите шва, но и предохраняют от окисления материал неплавящегося электрода.

Аргон не вредит окружающей среде и не опасен для здоровья человека. Единственное, чего следует опасаться, так это его особенности накапливаться в больших количествах. Будучи тяжелее воздуха, аргон скапливается в нижней части помещения, замещает собой воздух и может вызвать удушье сварщика. Хорошая вентиляция служит залогом недопущения подобной ситуации.

Гост 10157 задает условия поставок газообразного и жидкого аргона. Транспортировка и хранение газообразного аргона осуществляется в баллонах под давлением 15 МПа в соответствии с ГОСТ 949.

Виды и особенности аргонодуговой сварки

Не так давно было известно три вида аргонодуговой сварки: ручная, механизированная и автоматическая, совсем недавно появилась роботизированная..

Ручная

Данный вид предполагает управление всем процессом вручную. Сварщик вручную перемещает горелку и вручную подаёт присадку в виде прутка или проволоки. Этот вид применим как для самых простых домашних работ, так и для изготовления сверхсложных конструкций. Существенный недостаток этого метода – низкая производительность труда и необходимость иметь достаточно опытного сварщика.

Механизированная

Такую сварку чаще всего называют полуавтоматической или сваркой полуавтоматом. Процесс управления горелкой осуществляется вручную, а подача проволоки автоматически. Такой вид в три раза производительнее ручной. Сварку полуавтоматом в среде углекислого газа массово используют в судостроении. Там много длинных прямых швов для соединения толстых листов чёрного металла. Работа на этих полуавтоматах по силам сварщикам с невысокой квалификацией.

Автоматическая

Автоматическая сварка проводится без участия сварщика. Её могут выполнять сварочные машины различной сложности. От того, насколько качественная эта машина, зависит сложность фигурации шва, который ей будет «по зубам». Самая простая конфигурация шва характерна для сваривания труб. Здесь в основном и «трудятся» сварочные автоматы. Самую высокую производительность труда они показывают на монтаже трубопроводов различных диаметров, вплоть до прокладки газопроводов по дну моря.

Этот вид сваривания вообще не требует сварщиков. Казалось бы, это замечательно. Но несмотря на то, что автоматы работают сами, подготавливают их к работе, настраивают и ремонтируют специалисты очень высокой квалификации. Ещё большего участия высококлассных специалистов требует следующий вид сварки.

Роботизированная

Этот вид сварки аргоном появился сравнительно недавно. Роботы-сварщики заменили собой множество сварщиков на конвейерах, повысив производительность работ и снизив себестоимость во много раз. Человеку никогда не угнаться за роботом, он не сможет сохранять максимальную концентрацию и работать без ошибок в таком темпе.

Конечно, есть и обратная сторона медали. Роботы очень дорогие; кроме высококвалифицированных наладчиков для их обслуживания, они нуждаются в конструкторах для их создания и программистах для составления рабочих программ. В настоящее время роботы заняли места на конвейерах по сборке автомобилей. Чем более массовым является производство, тем выгоднее обходится роботизированная сварка.

Область применения

Возможности аргонодуговой сварки практически безграничны. На заре своего становления эта технология получила толчок в развитии ввиду острой необходимости найти способ соединения алюминиевых деталей. Растущие объёмы производства самолётов и других летательных аппаратов требовали создания нового оборудования для сваривания алюминия.

По мере наработки навыков при сваривании алюминия была замечена замечательная особенность аргонной сварки – высокое качество шва. Это качество пришлось кстати в ракетостроении, авиации, судостроении и автомобилестроении. Кроме высокого качества сварочных швов, этот вид сварки обеспечивает соединение многих трудносвариваемых материалов и тонколистовых материалов. Появившиеся в последнее время импульсные установки аргонодуговой сварки ещё более расширили функциональные возможности этого вида соединения металлов.

Особое место занимают сварочные аппараты TIG в ремонте автомобилей. Малогабаритные, недорогие, надёжные в работе, они стали главным инструментом ремонтников. Этими аппаратами варят:

алюминиевые колёсные диски;

алюминиевые и медные трубки радиаторов и кондиционеров;

чугунные корпуса двигателей.

В дорогих автомобилях широко применяются такие материалы, как нержавеющая сталь, латунь, титан. Со всеми этими материалами легко справляется TIG сварка.

Не обошли своим вниманием этот вид сваривания и специалисты художественных работ по металлу. Особенно выручает аргонодуговая сварка мастеров чугунного литья. Она не только прекрасно варит чугун, но и успешно устраняет трещины и каверны в готовых изделиях. Художественные изделия отличаются утончённостью форм, и в их производстве очень ценится тонкий и качественный шов, присущий аргоновой сварке.

Все вышеупомянутые сферы применения очень важны, но основная масса работ с использованием аргонно-дуговой сварки приходится на длинный перечень производств, в которых используется нержавеющая сталь. Устойчивость от коррозии этой стали придают присадки, которые выгорают при обычных способах сваривания. Защитный газ при сваривании TIG аппаратами защищает шов от окисления кислородом воздуха, что позволяет сваривать все виды высоколегированных сталей.

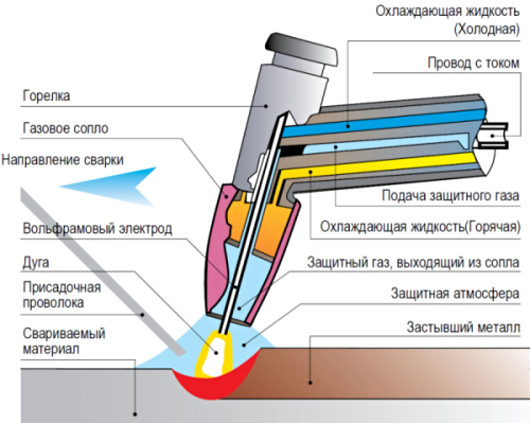

Технология и принцип работы

Аргонодуговая сварка работает на том же принципе, что и ручная дуговая сварка плавящимся электродом, но имеет ряд специфических особенностей. Дуга зажигается между неплавящимся вольфрамовым электродом и свариваемым металлом в среде защитного газа, который подаётся по корпусу горелки. При необходимости, в зону сваривания вручную подаётся присадочный материал.

При автоматическом режиме аргонодуговой сварки необходимо подключение дополнительного устройства – осциллятора. Такая необходимость возникает ввиду плохих условий зажигания дуги в среде аргона. В автоматическом режиме сложно обеспечить касание металла электродом, как при ручной сварке, и дугу приходится зажигать на некотором расстоянии электрода от металла.

Физическое свойство аргона (высокий потенциал ионизации) не позволяет зажечь дуговой промежуток низким напряжением. Осциллятор вырабатывает напряжение в несколько десятков тысяч вольт, что позволяет «пробить» промежуток между неплавящимся электродом и изделием и создать условия для загорания низковольтной дуги. Поджиг дуги без физического касания электродов металла исключает такое вредное явление, как оплавление и загрязнение вольфрамового электрода.

Технологические режимы для этого вида сваривания разнятся в зависимости от рода используемого сварочного тока: переменного или постоянного. Различия имеют и режимы для сваривания различных металлов. При сваривании на постоянном токе осциллятор отключается после зажигания дуги в начале процесса. Если сваривание ведётся на переменном токе, то осциллятор остаётся включённым и подаёт импульсы при каждой смене полярности, вновь и вновь ионизируя дуговой промежуток. В таком режиме варится алюминий. Изменение направления тока не позволяет образовываться оксидной плёнке на поверхности металла.

При сваривании на постоянном токе необходимо учитывать распределение тепла между электродом и изделием. Две трети на аноде и одна треть на катоде – такое распределения тепла при прямой полярности подключения. Именно такое подключение используют при сваривании изделий из всех видов стали и титана. В этом случае две трети тепла позволяют лучше прогреть свариваемый материал.

Из технологических особенностей ещё можно отметить условия, требующие добавления кислорода в защитный газ. Добавляют 3-5% кислорода, если необходимо избежать малейшей пористости в сварочном шве. Аргон в смеси с кислородом обеспечивает более надёжную защиту сварочного шва от влаги и вредных включений. Все случайные примеси и включения просто сгорают в кислородной среде.

Преимущества и недостатки аргонодуговой сварки

Главными достоинствами аргонодуговой сварки являются шов высокого качества и практически неограниченный перечень металлов, которые можно сваривать этим способом. Это преимущество приобретает особую ценность, когда необходимо сваривать материалы, которые иным способом сварить невозможно вообще. Второе, что выделяет этот вид сварки - малый нагрев свариваемых изделий. При незначительном нагреве изделия не подвержены деформациям, а это очень ценно при сваривании деталей сложной конфигурации.

К недостаткам обычно относят сравнительную дороговизну метода, сложность необходимого оборудования и необходимость высокой квалификации сварщиков при сварке аргоном.

Режимы аргонодуговой сварки

Режим сварки аргоном состоит из ряда параметров, которые необходимо правильно задать. Главными параметрами режима такой сварки являются следующие:

Сварочный аппарат TIG: Технология, Применение, Выбор

Аргонодуговое сваривание часто применяют для соединения деталей. Благодаря этой технологии можно получить швы отличного качества. TIG-сварку используют не только на производстве, но и при выполнении ремонтных работ. Кроме того, этот способ идеален для сваривания металлоконструкций.

Соединение деталей аргонодуговым методом производится при помощи специальных сварочных аппаратов TIG. В этой статье мы поговорим о плюсах и минусах технологии, особенностях процесса сварки в среде аргона, выборе TIG-устройства.

Особенности технологии

Аббревиатура TIG означает Tungsten Inert Gas –сварка в среде инертного газа. Данный метод соединения металлических деталей находит свое применение на производстве и в мастерских. Он предусматривает создание 2-5-миллиметровой электрической дуги между электродом и заготовкой, а также одновременную защиту сварочной зоны с помощью инертного газа (чтобы на нее не влиял атмосферный воздух). При этом используются неплавящиеся вольфрамовые расходники.

Учитывая то, какой металл или сплав соединяется, применяется постоянный или переменный сварочный ток. Защитный газ подается аппаратом для TIG-сварки через закрепляемую на держателе горелку. Практически всегда это аргон, поэтому ТИГ- сварку нередко называют аргонодуговой.

Для cварки тонких заготовок нет необходимости в поперечных колебаниях. Горелку необходимо просто аккуратно вести вдоль линии стыковки заготовок, тогда шов получится предельно гладким. Небольшие колебания следует совершать только тогда, когда нужно расширить границы соединения или закрыть зазор. Сварочная ванна будет растянута, а на поверхности образуется мелкая чешуя.

Благодаря температуре дуги от двух до пяти тысяч градусов Цельсия, сварочным аппаратом с режимом ТИГ эффективно расплавляются кромки металлических заготовок, что позволяет соединять их, формируя тонкий шов. Для усиления конструкции применяются присадочные прутки. Присадка подается в зону сваривания свободной рукой. Благодаря этому сварщики увеличивают высоту валика, придают месту соединения дополнительной прочности. Даже можно наплавлять металл, чтобы впоследствии обработать деталь механическим способом (отшлифовать, совершить проточку).

Защитный газ, подаваемый в горелку от баллона, препятствует образованию пор. Благодаря этому швы отличаются прочностью и герметичностью.

Преимущества и недостатки TIG-сварки

ТИГ обладает рядом явных преимуществ по сравнению с другими способами электросварки. Однако и она не лишена минусов.

- обеспечивает качественную сварку как нержавеющих сталей, так и цветных металлов;

- заточенный вольфрамовый электрод позволяет делать стыки узкими и аккуратными;

- в процессе работы не появляются брызги металла, прилипающие к поверхности;

- минимальный нагрев обеспечивает минимальное коробление изделия;

- шов не покрывается шлаковой коркой;

- есть возможность сваривать детали, применяя присадку или обходясь без нее;

- получившееся соединение зачастую не требует дополнительной механической обработки;

- соединения отличаются герметичностью и способностью выдерживать высокие нагрузки.

- скорость создания швов ниже, чем у MIG-метода;

- вольфрамовые электроды отличаются дороговизной;

- важны навыки сварщика (сходу взяться за работу, как с полуавтоматами, не получится);

- корпус горелки не дает работать в труднодоступных местах;

- из-за сопла горелки видимость зоны сваривания несколько ограничена (сейчас иногда применяются прозрачные сопла);

- если используется присадка, то нужно подавать пруток постоянно и контролировать его длину (в процессе сваривания длина прута быстро уменьшается, а длинную проволоку неудобно держать в руке);

- необходимо дополнительно потратиться на покупку защитного газа;

- невозможно нормально работать вне помещения в ветреную погоду (инертный газ сдувается, а зона электросварки начинает взаимодействовать с окружающим воздухом).

Для чего применяются TIG-устройства?

ТИГ-сварка применяется для соединения алюминиевых, титановых заготовок, конструктивных элементов из легированных сталей. Она используется при ремонте потрескавшихся автомобильных составляющих: радиаторов, поддонов картера и т. п. Используя сварочные аппараты с режимом TIG, из листов металла изготавливают емкости для хранения разного рода продукции.

Подобные сварочники можно встретить на многих СТО, так как без них не может обойтись ни один серьезный кузовной ремонт. Практически в каждом доме найдутся кухонные приспособления и полотенцесушители, разные части которых соединены благодаря методу ТИГ.

Особенности выбора TIG-аппарата

Сварочные аппараты аргонодуговой сварки обычно работают от сетей с напряжением 220 либо 380 В. Для бытового использования сгодится первый вариант. Если вам нужно часто выезжать со сварочником или работать на высоте, разумно будет приобрести легкую модель (4-8 кг).

1. Вид свариваемого металла и тока. Выбирайте DC, если планируете работать с титаном, черными сталями, медью, нержавейкой чугуном. Для сварки алюминия требуется переменный ток.

2. Ампераж. Чем шире диапазон рабочего тока, тем более разные по толщине детали вы сможете сваривать. Для очень тонких заготовок нужна будет поддержка небольшой силы тока.

3. Наличие импульсного режима. Данное решение предназначено для улучшения качества электросварки тонких заготовок. В основе технологии – чередование двух сварочных токов с определенной частотой.

4. Продолжительность включения. Выражается в процентах и говорит о том, какое количество времени аргоновый сварочный аппарат сможет проработать без отключения. Если значение, например, составляет 70%, то из 10 мин. рабочего процесса сварочник на максимальном токе будет 7 мин. использоваться и 3 мин. «отдыхать».

5. Полезные дополнительные функции. Предназначены для облегчения рабочего процесса. Например, HF (высокочастотный поджиг дуги) делает старт легким и плавным, зажигая ее без соприкосновения со свариваемой поверхностью. Режим Mix Tig обеспечивает глубокий провар и эффективную очистку поверхности от оксидной пленки – можно работать с алюминием толще в 1,5 раза, нежели в обычном режиме AC. Есть еще много различных функций.

1. Горелка. Обычно она поставляется вместе со сварочником, но может и не находиться в комплекте с аппаратами премиум-класса. Бывает вентильной или кнопочной. При покупке следует обращать внимание на длину рукава.

2. Вольфрамовый электрод. Цвет наконечника говорит о том, с каким металлом предназначен работать расходник. Электроды синего цвета наиболее универсальны. Также подбирайте диаметр элемента согласно силе тока и глубине проплавления.

3. Баллон с редуктором. Для эпизодического применения будет достаточно объема в 10 литров. В мастерскую или на производство покупают вместительные баллоны на 40…150 л.

Аппараты для TIG сварки для домашней мастерской

Ресанта САИ-230 АД

Компактное устройство, собранное на базе современных IGBT-транзисторов. Работает на постоянном токе. Отличается амперажем 10-230 А. Позволяет работать без пауз до семи минут на максимальной мощности (ПВ 70%), поэтому предназначено не только для домашней, но и для профессиональной электросварки.

Для управления данным сварочным аппаратом ТИГ предусмотрены механические переключатели и ручки. Следует отметить наличие регулятора индуктивности дуги, который позволяет выбрать глубину проплавления. Есть два светодиода, сигнализирующих о питании сети и срабатывании термозащиты. Среди дополнительных функций предусмотрены Hot Start, Anti Stick, Arc Force для ММА режима. САИ-230 удобно переносить благодаря наличию наплечного транспортировочного ремня.

FUBAG INTIG 200 AC/DC PULSE

Модель создана для сваривания алюминия и его сплавов, цветных металлов, стали (нержавеющей, углеродистой, низколегированной).

Благодаря функции TIG DC PULSE можно с высоким уровнем качества сваривать тонкие материалы. Дополнительный режим электросварки AC обеспечивает работу с алюминиевыми заготовками. Данный сварочный аппарат TIG отличается девятью заносимыми в память аппарата индивидуальными программами сварки. Для индикации параметров предусмотрено два цифровых дисплея. Нужные значения легко установить благодаря интуитивным циклограммам.

Аргонный сварочный аппарат защищен от повышенного напряжения и перегрузок до 400 В, оснащен системой воздушного охлаждения. Для легкого старта работы предусмотрены дополнительные опции HF и TIG Lift.

В предыдущей серии моделей аппарат был оснащен специальной прозрачной крышкой панели управления. Что помогало защитить панель от случайных нажатий и пыли

«Сварог» REAL TIG 200 W223

Данная модель компактная (размеры 420x160x310 мм). Она произведена для сваривания на постоянном токе сталей (нержавеющих, углеродистых), латуни, бронзы, титана, меди, чугуна. А также разнородных сплавов.

На металлическом корпусе модели есть удобная ручка для ношения и защитные бамперы. Данный сварочный аппарат аргонодуговой сварки хорошо адаптирован к российским реалиям: защищен по стандарту IP21S, обеспечивает устойчивую работу в диапазоне напряжения электросети 160-270 В. Управление механическое. Показатель выбранной силы тока отображается на цифровом экране. Имеется регулятор длительности постпродувки газом для качественного завершения шва. Предусмотрена функция высокочастотного поджига дуги.

Этот универсальный сварочник создан для профессионального импульсного сваривания любым из видов тока TIG-способом. Отличается качественной сборкой. Может применяться как в небольших мастерских, так и в строительстве, промышленности. Он также поддерживает MMA-сварку. Применяется для осуществления операций соединения алюминия, стали, нержавейки, цветных металлов. Поддерживаемый ампераж: 5-200 А.

Благодаря удобной и интуитивной циклограмме на приборной панели аргонового сварочного аппарата можно настроить режим «Пульс» и отрегулировать все стадии процесса электросварки. Управление здесь механическое, но есть цифровой дисплей. Предусмотрено восемь удобных ручек для установки точной настройки. Поддерживается дистанционное управление с помощью пульта. Есть функция HF. На верхней части корпуса имеются две ручки для удобства транспортировки.

Недостатки PRO INTER TIG 200: большие габариты и немалый вес – 49,8х32,8х30,2 см и 20 кг, параметры не всех функций показываются на экране, отсутствует заварка кратера.

TRITON ALUTIG 200P AC/DC

Еще одно универсальное устройство. Отличается наличием настройки баланса полярности и тока. Оснащено функцией Mix Tig, возможностью регулировать частоту до 200 Гц, выбирать форму волны тока из четырех вариантов. Благодаря треугольной форме волны, дает возможность работать с тонким алюминием. В памяти данного аргонного сварочного аппарата можно сохранять до 10 шаблонов настроек. Рабочий диапазон: 10-200 А.

Из недостатков ALUTIG 200P: немалый вес – 23,5 кг; значение максимального MMA-тока достигает всего 160 А, что меньше, чем у большинства аналогичных моделей.

Особенности сварки алюминия TIG аппаратом

Электросварка алюминиевых заготовок – не такое простое дело. Их поверхность сначала необходимо зачистить от верхнего окисленного слоя и обезжирить ацетоном или другим растворителем. Кроме того, может потребоваться радел кромок – для формирования корня шовной линии. Для более эффективного отвода тепла целесообразно будет разместить заготовки на медной или стальной подкладке.

Далее необходимо правильно настроить аппарат для TIG-сварки : указать подходящий ампераж, задать время продувки аргоном и т. д. Если сварочник типа AC/DC, нужно переключить его на переменный ток.

Импульсная сварка: преимущества и возможности

Полуавтоматическая сварка в защитных газовых средах на сегодняшний день является наиболее совершенным технологическим подходом к реализации металлических соединений. Но и эта группа методов сварки не избавлена от недостатков, которые проявляются и в разбрызгивании расплава, и в сложностях удержания нормативных параметров дуги. Решить эти проблемы во многом помогла импульсная сварка, которая требует применения специального оборудования и соблюдения особых организационных правил, но с точки зрения качества шва полностью себя оправдывает.

Особенности технологии

Метод предусматривает накладку на базовый сварочный шов дополнительных импульсов тока, частота которых может достигать десятков герц. Что примечательно, процентная доля импульсного тока относительно основного показателя составляет до 15%. Сегодня также разрабатываются технологии подачи двойных импульсов в условиях модуляции. Это дает возможность менять углы наклона термического воздействия, форму и фронтоны. Для оператора это означает повышение функциональности процесса в плане возможностей управления мелкокапельным переносом металла. Иными словами, импульсно-дуговая сварка не минимизирует тот же эффект разбрызгивания расплава с увеличением расходов электродного порошка, а дает больше средств для его регуляции. Если же говорить об отличиях от обычной полуавтоматической сварки, то импульсно-дуговая методика также исключает необходимость выполнения зачистки рабочего участка, отличается понижением выгорания металла, а также дает больше пространства для направления тока. И все это достигается в тех же температурных режимах.

Какое применяется оборудование

Преимущественно это приборы, работающие в режимах МИГ/МАГ-сварки и поддерживающие возможность плавной регулировки токов. Существует две группы аппаратов импульсной сварки:

- Модели с интегрированной системой (автоматической) подачи проволоки с газовым охлаждением.

- Модели с опциональной (подключаемой) системой подачи проволоки. В данном случае предусматривается жидкостное охлаждение.

В обоих вариантах оператор может рассчитывать на возможность точечного контроля частоты и размера капель металлического расплава, которые переводятся в сварочную ванну. Аналогичные функции присутствуют и в стандартных полуавтоматах, но есть принципиальная разница в двух моментах. Во-первых, диапазон регулировки тока простирается от минимального до максимального значения. Во-вторых, импульсная дуга, независимо от контроля со стороны оператора, не допускает возникновения коротких замыканий и почти исключает разбрызгивание. В работе с цветными металлами особенно проявляются возможности детальной настройки аппарата по конкретным режимам эксплуатации. Например, современный полуавтомат с импульсным режимом для сварки алюминия поддерживает синергетическое управление, позволяющее выполнять авто-настройку по толщине заготовки и скорости направления проволоки. Новые режимы MIG-Pulse, к примеру, предотвращают также образование наплывов за счет дробления кристаллов в зоне расплава.

Подготовка аппарата к работе и настройка

В первую очередь выполняется подключение основных компонентов сварочной станции. Конструкция будет включать непосредственно инвертор, трансформаторы или преобразователи от источника питания, газовый баллон и горелку. Далее производится установка оптимальных режимов. Например, как настроить импульсный режим ТИГ-сварки? Это делается через панель управления прибора, где можно задавать тип процесса сварки, а также конкретные параметры по силе тока, толщине проволоки и т. д. К слову, диапазон частотных импульсов обычно составляет от 0,5 до 300 Гц. Чем выше частота, тем больше эксплуатационных эффектов можно будет реализовать автоматом. В частности, это касается уменьшения размера пор в структуре шва и сужения дуги. И напротив, в низком диапазоне реализуется более эффективное управление с точки зрения выбора позиции. Так, опытные сварщики считают наиболее оптимальным направление дуги снизу–вверх (режим PF).

Преимущества контактного импульсного тока

Данная разновидность сварки с регуляцией частот также называется резистивной или сваркой плавлением. От техник с применением дуги ее отличает то, что ток с поддержкой импульсов проходит через два разделенных изделия. Какие плюсы это дает? Новые возможности и преимущества импульсной сварки контактным способом обуславливаются увеличением силы тока, которая возникает в точке соприкосновения двух изделий. Для расплавления металла требуется меньше нагрузки на оборудование, а сила тока и температурный режим увеличиваются. В результате формируется надежное и точечное соединение с аккуратным швом. К слову, все регуляционные возможности при выполнении резистивной сварки сохраняются.

Преимущества ТИГ-сварки с подачей импульсов

Комбинация режима с импульсными токовыми колебаниями и метода TIG-сварки используется нечасто, но у нее есть ряд важных достоинств. В наибольшей степени они касаются возможности уменьшения тепловложения, но этим не ограничиваются. При работе с тонкими листами нержавеющей стали на высоких частотах можно добиться точности формирования шва. Изменение параметров тока при ТИГ-сварке от максимального к минимальному с паузами также позволяет минимизировать нагрев заготовки и ее коробление. На средних частотах можно добиться более эффективной концентрации токов, что способствует глубокому проплавлению при нормативных показателях тепловложения. Также за счет мелкокристаллической структуры сварка нержавеющих сталей на средней импульсной частоте обеспечивает высокую коррозионную стойкость шва. В дальнейшем отпадает потребность в нанесении специальных защитных покрытий, так как сама структура материала не поддерживает развитие ржавчины.

Преимущества МИГ-сварки с подачей импульсов

Главной особенностью данного метода можно назвать бесконтактный способ переноса расплава от проволоки в зону сварки. В сочетании с импульсным режимом тока этот подход дает следующие плюсы:

- Экономия ресурсов газа и проволоки. Применяются расходники с меньшими параметрами, а защитная газовая среда может использоваться для разных задач без подбора дополнительных горелок и наконечников.

- Низкое дымообразование и разбрызгивание. Опять же, за счет более высокой степени контроля и мощностных затрат в принципе оптимизируется процесс термического воздействия и сокращаются негативные факторы.

- Высокая производительность. В режиме МИГ импульсная сварка обеспечивает более высокую эффективность расплава при тех же технико-эксплуатационных параметрах оборудования.

- Надежность и безопасность. Всесторонний контроль сварочного процесса выражается не только в регуляции разбрызгивания и автоматизации отдельных функций, но и в поддержке целого набора защитных опций с отключением при перегревах.

Когда применяется сварка с подачей импульсного тока

Технология разрабатывалась, прежде всего, для нержавейки и на сегодняшний день является одним из самых эффективных методов сварки подобных сталей. При этом область ее применения существенно расширилась, охватывая операции, связанные с обработкой и соединением малоуглеродистых сталей, алюминия, меди, а также серебра и титана. Точечная импульсная сварка хорошо себя проявляет и при соединении тонкостенных деталей, выполненных как из черных, так и на основе цветных металлов. Особенно совмещение импульсного тока с вольфрамовым электродом позволяет минимизировать риски прожогов заготовок в виде тонких листов от 1 до 50 мм.

Слабые стороны сварки с воздействием импульсами

Как и все технологии сварки, в том числе современные, импульсный метод не избавлен от недостатков. Несмотря на выраженные достоинства, его редко применяют в решении типичных задач по причине дороговизны оборудования, увеличении организационных затрат и ряда негативных технологических нюансов. В частности, ТИГ-режим импульсной сварки характеризуется невысокой производительностью и низкой скоростью подачи проволоки. Применение остальных режимов ограничивается высокими требованиями в плане выбора смесей с защитными газами. То есть метод по большей части узкоспециализированный и подходит только для применения в отдельных операциях с определенными условиями.

Заключение

Возможность точного регулирования тока является логическим продолжением концепции инверторной полуавтоматической сварки, которая делает сварочные процессы гибче и функциональнее. Другое дело, что вместе с расширением опционала также накладываются и разного рода ограничения по использованию метода. На любительском уровне, конечно, потребность в импульсной сварке при всех ее достоинствах пока еще не так очевидна. Те же вложения в оборудование и расходные материалы едва ли будут оправданы даже с учетом получения качественного шва. Иначе обстоит дело в промышленности и профессиональном строительстве, где минимизация разбрызгивания расплава в поточном режиме сварки оправдывает организационные сложности.

Читайте также: