Что такое сварка током прямой полярности

Обновлено: 17.05.2024

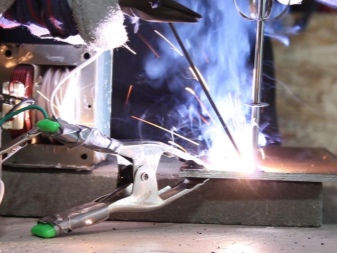

Сварочные работы, выполняемые с применением электрической сварочной дуги, в отличие от газового метода имеют определенные особенности. Электросварка обладает возможностью создавать электрическую дугу, температура которой достигает 4000-5000°C. Такой температурный режим в несколько раз превосходит порог плавления большинства металлов, что дает возможность применять для их соединения разные типы сварки, которые выбирают в зависимости от цели назначения заготовок.

Электросварка, выполняемая при помощи электрической дуги, может осуществляться с применением как переменного, так и постоянного электротока. Используя постоянный электроток, можно выполнять электросварку прямой и обратной полярности. Суть смены полярностей заключается в движении электронов. Отрицательно заряженные частицы будут двигаться от отрицательного полюса к положительному.

В процессе сварочных работ электрод может быть подсоединен как к плюсовой, так и к минусовой клемме, и от этого будут зависеть конечные характеристики готового сварочного шва.

Что это такое?

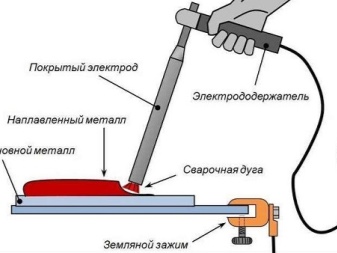

Во время работ постоянным электротоком процесс электросварки можно осуществить, используя электрический ток с прямой либо обратной полярностью. При выполнении электросварки термин «прямая полярность» значит то, что электрический ток проходит от выпрямителя сварочного устройства на поверхность заготовки с положительным зарядом. Плюсовая клемма устройства для сварки посредством специального электрокабеля соединяется с заготовкой, а на электрод, который подключен к минусовой клемме, через электродержатель проходит отрицательный электрический заряд.

Особенности процесса электросварки в этом варианте состоят в том, что положительный полюс анода имеет температуру, значительно превышающую показатели катода, который служит отрицательным полюсом. По этой причине использование электрического тока с прямой полярностью широко распространено при выполнении сварочных работ с деталями, имеющими толстые стенки. Кроме того, этот метод применяется и для проведения разрезания металла, а также в случаях, когда для выполнения того или иного процесса необходимо образование большого объема тепловой энергии. Что касается выполнения сварочного процесса с применением электротока обратной полярности, то для осуществления сварочных работ потребуется изменить порядок подключения в противоположном направлении. В этом случае отрицательный заряд клеммы со знаком «-» будет подаваться на рабочую поверхность заготовки, а положительный заряд от клеммы со знаком «+» будет направлен к сварочному электроду.

Особенностью обратной полярности сварочного электротока является то, что весь потенциал тепловой энергии приходится на электродный конец стержня, при этом сама заготовка нагревается гораздо меньше. Такой вариант электросварки позволяет аккуратно совмещать края заготовок, сведя риск их сквозного прожига к минимуму. Электросварка обратной полярности используется для работы с легированными или нержавеющими марками металла, с тонкостенными деталями, а кроме того, подходит и для тех металлов, перегрев которых во время проведения сварочных работ крайне нежелателен. Выполнение сварочного шва электротоком обратной полярности эффективно и для сварки с применением флюса либо среды защитных газов.

Обзор видов

Газовая сварка и процесс соединения заготовок, выполняемый электрической дугой, имеет принципиальные технологические отличия. На сварочные аппараты с подключением электротока спрос намного выше, так как автоматы-инверторы или полуавтоматы, применяемые для ручной электросварки, универсальны, что дает возможность их применения в бытовых условиях.

Считается, что разница в работе с постоянным и переменным током существенна. Приобретая сварочный аппарат, пользователи редко меняют вид постоянного тока на переменный, так как варить постоянным током проще – надо лишь подключить источник питания. Однако не все так просто, как кажется.

Для получения долговечного и аккуратного шва нужно соблюдать технологию выполнения сварочного процесса, который имеет отличия в зависимости от того, как расположены на аппарате клеммы полярности.

Прямая

Обозначение «сварка прямой полярности» подразумевает процесс, во время которого на рабочую поверхность заготовки поступает положительный заряд электрического тока через сварочный выпрямитель. Смена полярности в каждом случае по-разному отражается на эффективности работы электрода. Электрическому току с прямой направленностью будут соответствовать следующие характеристики:

- во время процесса электросварки рабочая поверхность заготовки не накаляется, так как приток тепловой энергии к ней минимален;

- под действием электрода происходит достаточная глубина проплавки металла заготовки, но она гораздо меньшая, по сравнению со сваркой обратной полярности;

- в процессе работы сварочный электрод довольно быстро плавится, и чтобы выполнить весь объем работы, иногда требуется его замена;

- вероятность того, что в процессе сварки будут образовываться брызги металла, достаточно высока.

При выполнении сварочных работ с применением прямой полярности электротока скорость плавления у металла получается наиболее высокой, она почти вдвое выше, чем при сварке с применением электротока обратной полярности. Но есть нюанс, заключающийся в том, что образующаяся электродуга при методе прямой полярности электротока формирует свое нагревание не так стабильно, как это бывает при обратной полярности, а сам процесс электросварки сопровождается образованием брызг металла.

Обратная

С целью осуществления сварочных манипуляций, где применяется электроток обратной полярности, подключение клемм выполняют противоположным методом. К рабочей поверхности детали должен поступать отрицательный заряд с минусовой клеммы, тогда как на сварочный электрод будет подаваться положительный заряд тока от плюсовой клеммы.

Особенности электросварки обратной полярности заключаются в следующем:

- в процессе выполнения сварочных работ рабочая поверхность заготовки достаточно сильно нагревается;

- данный вид технологии обеспечивает довольно глубокую проплавку металла и качественный сварочный шов;

- сварочный электрод в процессе работы расплавляется очень медленно и не требует частой замены;

- при выполнении сварки разбрызгивание расплавленного металла очень незначительно.

Работая с постоянным электротоком, для соединения заготовок важно тщательно и равномерно прогреть рабочую поверхность до момента плавления металла. Делается это с целью образования на заготовках сварочной ванны. При этом если сила электротока недостаточна, то поверхность заготовки не будет прогрета надлежащим образом, а если мощность электротока чрезмерно высока, то поверхность детали будет перекалена, и в процессе выполнения электросварки электродуга станет поступать внутрь заготовки, отталкивая назад металл.

Какую использовать?

Одним из важных критериев, на котором основывается выбор полярности электросварки, является состав покрытия сварочного электрода. В зависимости от материала электрода подбирается режим электросварки. Например, черные угольные стержни, которые имеют свойство быстро нагреваться, выбирать для сварки методом обратной полярности нецелесообразно. Такие электроды быстро разрушатся, и процесс электросварки будет постоянно прерываться, кроме того, они не подходят для тонкого металла.

Правильная подборка электрода в этом случае зависит от состава материала заготовки. Если взять электрод без покрытия, то при электросварке в условиях прямой полярности он будет хорошо плавиться и гореть, а если работать с такой проволокой в условиях переменного электротока, электрод без покрытия гореть не будет. Прочность и внешний вид сварного шва зависит от полярности расположения полюсов. Чтобы получить максимально глубокую проварку металла, потребуется применить технологию использования постоянного тока с обратной направленностью. При таком расположении полюсов максимальный набор тепловой энергии будет в области анода.

Применение электросварки с обратной направленностью тока считается наиболее востребованным. Сварочный аппарат может осуществлять подачу сварочной проволоки с определенной скоростью, от этого будет зависеть выбор определенных вариантов технологий сварки. Электрический ток обратной полярности применяется для работы в среде защитных газов, а сварка с прямой направленностью используется при работе с флюсовой порошковой сварочной проволокой.

Прямая направленность электротока применяется для работы с цветными металлами, когда для сварки металла используют электрод из вольфрама.

Прямая и обратная направленность электротока выбирается исходя из ряда факторов, главными из которых являются состав расходных материалов, применяемое оборудование, вид металла заготовки и ее толщина. Вне зависимости от того, какая полярность подачи электротока будет выбрана, имеются определенные нюансы, которые важно учитывать.

Известно, что используя постоянный электроток, можно получить сварочное соединение без наличия большого образования окалины из-за брызг. Остывший шов получается аккуратным и прочным. Такие характеристики шва объясняются тем, что при работе постоянным током не происходит частой смены полярностей, в отличие от работы переменным видом подачи электротока.

В случае, когда для сварочного процесса используютсяя электроды плавящегося типа, то ввиду разницы нагрева между катодом и анодом возможны прожоги поверхностей заготовок. Чтобы избежать прожога заготовки в участке подсоединения ее к электрокабелю, используют прижимную струбцину.

Заряд, который несет кабель, не играет роли – в том и другом случае струбцина выступает в качестве дополнительной защиты заготовки.

О том, как выбрать полярность при сварке электродами разных покрытий, смотрите в следующем видео.

Что такое прямая и обратная полярность при сварке

Для монтажа металлоизделий, ремонтных работ чаще применяют сварку постоянным током. Используя выпрямители, инверторы, можно менять полярность при сварке, регулировать зону максимального нагрева дуги. О нюансах прямого и обратного подключения полюсов стоит рассказать подробно: как подключают полюса, в каких случаях минус выводят на электрод, в чем особенность шва при прямой и обратной полярности.

Отличия в подключении

Все, кто пользовался аппаратами для электродуговой сварки, понимает, что речь пойдет о распределении полюсов между держателем и заготовкой. Полярность при сварке бывает двух типов:

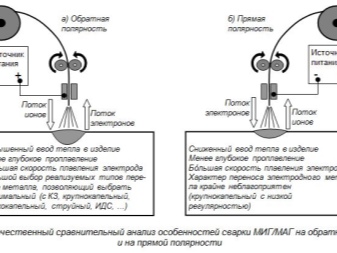

- Прямая, когда электроны движутся к заготовке (минус на электроде). Дуга получается компактной, плотной.

- Обратная, когда к держателю подключают плюс. Формируется рассеянная область контакта дуги с металлом.

Основное отличие сварки прямой и обратной полярности – локализация точки максимального разогрева. При прямой сильнее нагревается металл, при обратной – расходник. Способ подключения полюсов зависит от толщины и физических свойств металла.

Особенности прямой полярности при сварке

Сначала несколько слов об области применения прямой полярности при сварке. Она обширна, используется:

- При монтаже стального проката из углеродистых, низколегированных, специальных сталей плавящимися электродами.

- Когда сварка производится вольфрамовым неплавящимся электродом с использованием наплавочной проволоки. Тугоплавкий стержень нужен при стыковых соединениях тонких деталей, цветных металлов, его используют, работая с текучими сплавами.

- Для раскроя заготовок сварочным оборудованием.

Преимущества тока стандартного подключения клемм:

- образуется узкий шовный валик;

- за счет высокой плотности плазмы заготовка проваривается глубоко;

- выпускается большой ассортимент наплавочных электродов с различными видами покрытий;

- поддерживается стабильная дуга.

Недостатки прямого подключения:

- металл сильно разбрызгивается (плотный поток плазмы с силой ударяет по ванне расплава);

- велик риск прожога тонких деталей;

- возникают остаточные напряжения в зоне термического влияния.

Итак, при прямом подключении кабель от плюсовой клеммы присоединяется к заготовке, а от минусового гнезда выводится на держатель электрода.

Особенности обратной полярности при сварке

Сварщики-самоучки иногда непроизвольно меняют полярность тока, если невнимательно обращаются с аппаратом. Варить металл в таких случаях приходится долго, шов получается широкий, расходники быстро сгорают. Причина в том, что точка максимального разогрева дуги фокусируется на кончике электрода. При сварке обратной полярностью скорость расплавления в полтора раза ниже.

Обратную полярность при сварке используют, когда нужно аккуратно проварить металл, без прожогов. Смена полюсов нужна:

- при работе с тонкими стальными заготовками;

- цветными металлами;

- нержавеющими высоколегированными сталями;

- при флюсовой сварке;

- для ионизации защитного газа, образующегося над рабочей зоной.

Что важно учитывать:

- При смене полюсов шовный валик не такой глубокий, металл растекается по поверхности.

- Толстые заготовки при обратном подключении приходится обваривать со всех сторон для прочности соединения.

- Электроды нужны специальные, которые выдержат перегрев.

- Нужно поддерживать короткую дугу, следить, чтобы не было подрезов на деталях.

- Перемещение дуги ограничено размерами сварного шва.

Несколько советов для новичков:

- устанавливают высокое напряжение, на низком дуга скачет и прерывается;

- нельзя использовать электроды, чувствительные к перегреву;

- температуру разогрева заготовки регулируют напряжением;

- тонкие края лучше варить прерывистым швом;

- силу тока, рабочие циклы лучше настраивать вручную экспериментальным путем.

Уточняю, для обратного подключения на держатель выводится плюс, на свариваемые детали – минус.

Род тока

Особенность сварки на переменном токе в том, что при прохождении синусоиды через ноль дуга потухает, а затем снова разгорается. Человеческий глаз на высокой частоте тока этого не улавливает. Сразу напрашивается вывод: род тока влияет на стабильность дуги. Не случайно для сварки используют переменный ток высокой частоты.

Когда аппарат выдает постоянный ток, увеличиваются возможности сварки, можно менять направление движения потока электронов, влиять на плотность электрической дуги. От рода и полярности тока в конечном итоге зависит прочность образуемых соединений.

Уточняю: полярность меняется только при работе с постоянным током.

У генераторов переменного тока провода можно подключать в любой последовательности, на процесс сварки это не влияет.

При выборе электродов важно учитывать род тока. Покупая расходники, нужно внимательно изучать инструкцию, там всегда даются необходимые указания. Электроды бывают для постоянного или переменного тока и универсальные. Например, УОНИИ – для постоянного. Но удобней всего работать с универсальными стержнями, с ними меньше проблем. Подготовил необходимое количество, прогрел до указанной температуры, и за работу.

Выбор полярности

Первое, на что обращают внимание, тип электрода. Для тугоплавких, необходимых для розжига дуги, чаще нужна обратная полярность. Для работы с наплавочной проволокой выбирают только вольфрамовые стержни. Угольные не стойки к нагреву, становятся хрупкими, постоянно будут крошиться.

Второй важный критерий – толщина металла. Заготовки до 3 мм легко прожечь, лучше подключить к ним минус, чтобы анодное пятно сместилось вверх. Это правило верно для стального проката, легированных элементов, цветных сплавов, алюминия.

Главный закон при выборе полярности тока для сварки – за нагрев отвечает плюсовое гнездо. На аноде всегда выделяется больше тепла, чем на катоде. Разница огромная, при работе с тугоплавкими сталями с температурой плавления в пределах +3000°С доходит до 1000°С. То есть, если на катоде будет +3000°С, анод разогреется до +4000°С. К металлам, у которых от перегрева меняется зернистость, нарушается внутренняя структура, подключают минус.

Полярность актуальная при создании швов, работающих на изгиб, кручение. От глубины диффузного слоя напрямую зависит прочность соединения. Что необходимо помнить:

- при прямой полярности шов уходит в глубину;

- при обратной сосредоточен у поверхности, валик образуется высокий и широкий.

Зная основные правила выбора полярности, легче подбирать оптимальные сварочные режимы под различные виды заготовок. Можно добиться необходимой прочности соединения.

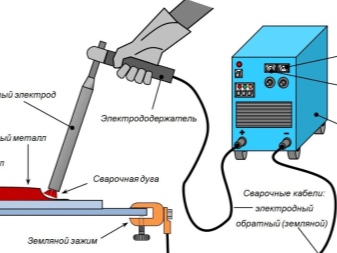

Полярность при работе полуавтоматом

Отличительная особенность полуавтоматических аппаратов – подача присадочной проволоки в автоматическом режиме, с фиксированной скоростью. Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Специфика автоматической сварки предусматривает несколько режимов работы оборудования:

- на открытом воздухе с присадкой, образующей шлаковый слой;

- с использованием проволоки, содержащей флюсы;

- в среде защитного газа, покрывающего рабочую зону.

Подключение клемм зависит от вида режима. Прямая подходит для обычной порошковой проволоки. На обратную переходят:

- применяя защитный газ, ионизированные молекулы отлично пропускают электроны, дуга быстро разгорается;

- используя флюсовую присадку, тепло концентрируется на кончике наплавки, флюс выгорает полностью, формируется однородный диффузный слой.

Работая с современным сварочным оборудованием, при обратном подключении клемм можно скорректировать стабильность горения дуги.

Зная особенности работы на переменном токе, можно подобрать режим сварки под размер заготовок, тип металла. Постоянный ток дает большие возможности, меняя положение полюсов, сварщик контролирует положение высокотемпературной области дуги. Смещая положение анодного пятна, получают прочные соединения на любых заготовках.

Все, что нужно знать о полярности при сварке инвертором

Для электрической сварки различных видов металлических заготовок применяются специальные виды сварочных электродов, но для успешного процесса еще необходимо и правильно выбрать настройки на инверторном сварочном аппарате, чтобы технологический цикл соответствовал параметрам электрического тока. Принцип полярности, который применим к электросварочным устройствам, позволяет работать с металлическими заготовками любой толщины, выполняя качественный соединительный шов.

Используя полуавтоматическое сварочное устройство, сварщику нужно знать не только какой силы электроток ему потребуется, но и какая полярность катода и анода будет необходима. Любой инверторный сварочный аппарат можно настроить для работы с обычными металлами, цветными сплавами, а также с высокоуглеродистой или легированной сталью.

При работе сварочного инверторного аппарата должна быть выбрана его полярность – другими словами, нужно определить, к какому гнезду с «+» или с «-» будет подключен сварочный электрод, а к какому – заготовка для сварки. От выбора порядка подключения электрического тока напрямую зависит полярность, которая бывает прямой и обратной.

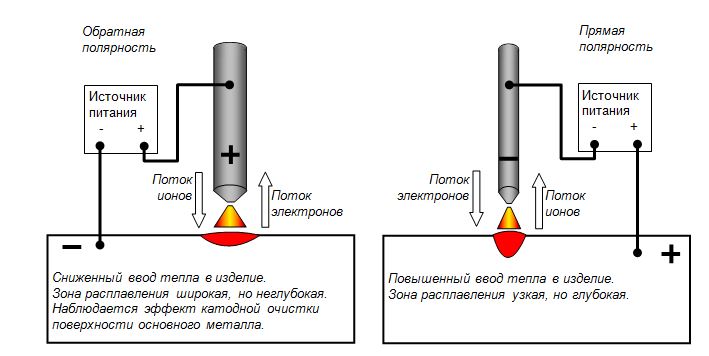

Прямая полярность при электросварке инверторным сварочным аппаратом выбирается следующими действиями:

- к разъему на корпусе сварочного аппарата со знаком «+» подключают через электрокабель с клеммой рабочую заготовку, называемую «масса»;

- к другому разъему со знаком «-» через держатель подключают сварочный электрод.

Переменный или постоянный электрический ток, так же как и его полярность, определяется местоположением катодного и анодного пятна. Во время выполнения сварочных работ посредством прямой полярности заготовка будет сильно разогреваться, так как на ней сформировано анодное пятно, генерирующее огромный объем тепловой энергии такой интенсивности, что может расплавиться даже сама заготовка.

Особенности обратной полярности сварочного инвертора состоят в том, что присоединение клемм электрода и массы будет поменяно местами. К разъему со знаком «+» подключают сварочный электрод, а к разъему со знаком «-» – металлическую рабочую заготовку. В этом случае генерирование тепловой энергии, или как его еще называют «анодное пятно», будет обнаруживаться на конце сварочного электрода.

Подключение прямой или обратной полярности осуществить вручную возможно только при работе инвертора в режиме постоянного электротока, тогда как в режиме переменного тока смена полярностей на сварочном аппарате происходит в автоматическом режиме по несколько раз за 1 секунду.

Перемена места положения анодного пятна дает возможность выбора наиболее благоприятного режима работы для различного типа заготовок. Например, если нужно сварить чугунные или нержавеющие стальные заготовки, то выбирается режим обратной полярности. А для сварки алюминия нужен деликатный режим прямой полярности, необходимый для быстрого удаления окислительной пленки.

Для выполнения электросварки конкретных сплавов металла существуют определенные режимы настройки инверторного сварочного аппарата. Их выбор зависит от показаний температуры плавления металла и применяемого флюса. В случае, когда электросварочные работы выполняются с применением угольных электродов, применяется режим прямой полярности, так как нельзя допускать, чтобы флюс перегревался и приводил сварочный электрод в непригодность.

Бывает и так, что для металла и сварочного электрода подходят противоположные по полярности настройки сварочного аппарата. В этом случае приходится подбирать оптимальное сочетание рабочих параметров инвертора, совмещая их с показателями силы электрического тока. В такой сложной ситуации следует учитывать рекомендации по использованию инверторного сварочного аппарата, которые имеются в его технической документации.

Возможность различного подключения кабелей сварочного аппарата дает перемену полярности, в результате чего можно увеличивать глубину проникновения в металл и в конечном итоге добиться получения плотного сварочного шва на заготовках даже шириной меньше 0,5 мм. Разница между прямой и обратной последовательностью движения электрического тока состоит в возможности регулирования расположения электрической дуги относительно рабочей заготовки, а также в степени нагрева свариваемых поверхностей.

При изменении полярности подключения важно обращать внимание на то, что у анода тепловой энергии будет сгенерировано во много раз больше, чем в области катода. По умолчанию новый инверторный сварочный аппарат настроен на работу с прямым подключением полярности. При необходимости переставить провода с клеммами можно в любой момент. В этом случае сварщик решает сам, как и в какие разъемы подсоединять держатель электродов и прищепку на металл. При изменении полярностей движение электрического тока станет противоположным, меняя при этом и характеристику самого сварочного процесса.

Для изменения полярности подключения достаточно правильно поменять местами клеммы подсоединения к сварочному аппарату. Полярность подключения электрического тока может быть 2-х видов. Каждый тип электросварки имеет свои преимущества и недостатки.

Прямая полярность подключения обладает следующими характеристиками:

- в процессе электросварки получается довольно глубокий, но узкий шов на поверхности стыкуемых заготовок;

- процесс электросварки достаточно облегчен, что бывает особенно важно, если в сплаве отсутствует железо или толщина металлических заготовок равна 3 мм;

- электрическая дуга устойчива и постоянна, не склонна к срывам;

- сварочный процесс невозможно выполнить, если применять проволоку, у которой в составе имеется токопроводящий материал или она предназначена для выполнения работ в режиме переменного тока;

- с помощью электродуги можно выполнять резку металлических заготовок;

- сила электрического тока оказывает влияние на химический состав сварочного шва, делая его прочным и аккуратным;

- методика может применяться для выполнения сварочных работ в защитной среде аргона или гелия;

- нагрев присадочной проволоки или электропроводника происходит медленно;

- с данной технологией электросварки можно работать инверторами, которые функционируют в режиме высокочастотного электротока;

- при образовании шва снижен процент введения карбона в массу расплавленного металла.

Для успешного выполнения процесса электросварки при работе с постоянным электрическим током необходимо хорошо прогревать поверхность заготовки, доводя ее до момента плавления. Тем самым будет образовываться сварочная ванна. В данном случае прямая и обратная полярность направления электрического тока оказывает влияние на характеристики сварочной ванны. При работе в режиме прямой полярности в пределах ванны образуется среда, которая легко поддается заполнению расплавленным металлом. Он растекается, и движение сварочного электрода задает направление формируемому шву, контролируя при этом его глубину на объекте сваривания.

Обратное подключение полярности электрического тока также имеет свои отличительные особенности:

- глубина сварочного шва невелика, но его толщина получается значительной;

- если нужно сварить две очень тонкие металлические пластины, то при таком методе их рабочая поверхность не будет деформирована;

- электродуга нестабильна, поэтому в данном случае нельзя использовать сварочный инвертор, который функционирует на невысоком электротоке;

- при работе риск прожога поверхности тонкостенных деталей минимален;

- для работы не применяются электроды, которые способны разрушаться от действия высоких температурных режимов;

- для получения качественного результата процесс подразумевает наличие минимального зазора между рабочими заготовками;

- сварочный процесс выполняется прерывистым типом шва.

Выбор полярности подключения сварочного инверторного аппарата обуславливает и выбор сварочных электродов. Например, при работе в обратном подключении угольные стержни будут быстро плавиться и сгорать, поэтому такой тип электрода применим только для работ в режиме прямого подключения. Качество ширины и глубины сварочного шва также находится в зависимости от выбора полярности. Чем выше сила электрического тока, тем глубже выполняется проваривание металла.

Если требуется большая глубина проплавки металла, то ее сможет обеспечить только режим обратного подключения электротока.

Нюансы выбора

Чтобы выполнить сварочные работы инверторным аппаратом, недостаточно подключить его к сети 220 вольт. Потребуется выбрать необходимые расходные материалы, а также определить полярность, по которой его следует подключать. Полярности меняют в зависимости от толщины и марки стали, а также от типа электрода.

При подборе полярности важно помнить, что в области анода (где разъем «+») будет всегда сгенерирована мощная тепловая энергия, способная разогревать металл до 4000°C, а на катоде (где разъем «-») температура плавления будет достигать не более 3000°C. Поэтому для выполнения сварки тонкого металла, важно правильно использовать клеммы полярности, чтобы не прожечь стенки металлической заготовки.

Чтобы не ошибиться в выборе полярности подключения электрического тока, необходимо учитывать следующие важные нюансы сварочной технологии.

- При выполнении электросварки металлических заготовокс толстыми стенками потребуется прожечь большую толщу материала, что даст возможность увеличения площади контакта металла с рабочей поверхностью и будет способствовать заполнению любых пустот. Для выполнения такой работы целесообразно применять метод электросварки с прямым подключением полярности.

- При выполнении электросварки деталей с тонкими стенками для защиты от сквозного прожига металлической заготовки на поверхность металла нужно посылать отрицательный заряд электротока, а на стержень сварочного электрода – положительный заряд. Если пренебречь этим правилом, готовый сварочный шов может получиться неровным или с отверстиями.

- Степень прогрева поверхности металлической заготовки и сварочного электрода выбирают путем настройки силы электрического тока на инверторном сварочном аппарате. Чем выше сила электрического тока, тем сильнее будет нагреваться электродуга и та область, к которой она прикасается. Если рабочая поверхность металлической заготовки расположена строго горизонтально, то сила электрического тока при его подаче будет снижена примерно на 15%.

Работая с инверторным сварочным инверторным аппаратом, следует понимать, что неправильно выбранный режим выполнения электросварки не сможет дать хороших и надежных результатов. Например, толстостенная металлическая заготовка при работе с обратной направленностью электротока плохо прогреется, и готовый сварочный шов будет очень поверхностным, не захватывающим глубокие слои материала. Для устранения этого недостатка и укрепления сварки придется делать шов и с другой стороны изделия, что в значительной мере увеличит затраты средств и времени.

Если начать сваривать тонкостенные заготовки металла в режиме положительной полярности, то металл быстро расплавится и начнет стекать, сварочный электрод его будет прожигать, а множественные брызги загрязнят рабочую поверхность деталей, и после сварки придется потратить много сил и времени, чтобы их удалить.

При правильном выборе режима работы на инверторном сварочном аппарате результат электросварки будет прочным и порадует своим внешний видом.

В следующем видео рассказывается о полярности при сварке.

Что такое прямая и обратная полярность при сварке инвертором

Получение прочных неразъемных соединений между обрабатываемыми элементами металла путем установления межатомных связей при нагреве, где в качестве источника энергии используется электрический ток, называется сваркой током . Процесс предполагает пластическое деформирование материала в местах формирования сварных швов.

Важно! Наиболее широкое применение получила сварка постоянным током с использованием сварочных аппаратов, которая позволяет минимизировать образование окалины в местах соединений. Основным расходным материалом при любых сварочных работах являются электроды.

При этом ширина шва определяется уровнем напряжения и скоростью сварки. Так, при одновременном увеличении обоих показателей ширина шва начнет уменьшаться. От рабочей длины электрода, его диаметра и покрытия, зависит сила тока и производительность работ. Стоит отметить, что на глубину провара напряжение практически не влияет.

Сварка постоянным током бывает двух видов:

- прямой полярности;

- обратной полярности.

Обратная полярность при сварке

Обратная полярность при сварке постоянным током подразумевает подключение электрода к плюсу, а рабочих деталей к минусу. В данном случае горячее анодное пятно появится в районе соединения заготовок, а катодное — на электроде. Данный вариант подключения подходит для сварки легкоплавких металлов, например, тонколистовой стали.

Прямая полярность при сварке

При сварке с прямой полярностью плюс от инвертора подводится к стальному изделию, а минус к электроду. Анодом здесь выступает заготовка, а катодом электрод. Участок детали будет нагреваться значительно больше электрода.

Метод прямой полярности целесообразно использовать при необходимости соединения деталей из сложных сплавов (чугуна, алюминия), так как он больше подходит для получения глубоких швов. В этом случае электрод подключают к минусовой клемме, а изделия к положительной.

Разница температуры нагревания металла при прямой и обратной полярности.

Обратите внимание! В процессе работы происходит образование анодных и катодных пятен, первые из которых появляются непосредственно на заготовке, куда подключается плюс. В результате достигается прогревание металла и его плавление.

Концентрация тепла на изделии приводит к углублению сварного шва. Именно поэтому сварку с прямой полярностью практикуют для соединения более толстых деталей.

Отличия режимов при сварке

При сварке током постоянного действия, на кончике расходника появляется термопятно, обладающее высокой температурой. В зависимости от полюса, подсоединенного к электроду, выбирается режим сварки. Например, если к электроду подключена положительная клемма, на его конце будет образовываться анодное пятно с температурой 3900 градусов по Цельсию, если отрицательная — пятно будет катодным, а его температура достигнет 3200 градусов по Цельсию. Это основное отличие между двумя методами.

Подключение сварочных кабелей с разной полярностью.

При применении сварки с прямой полярностью основную часть температурной нагрузки получает металлическая деталь. В результате удается легко добиться углубления сварного шва. В случае с обратной полярностью, высокая температура концентрируется на конце электрода. При этом детали в местах соединения нагреваются меньше, что целесообразно для сваривания заготовок небольшой толщины.

Осуществление работ подразумевает прогревание металла до расплавления, то есть образования сварочной ванны, на состояние которой влияет выбор режима сварки с обратной или прямой полярностью:

- при слишком большой силе тока электродуга начнет отталкивать разогретый металл. При этом детали соединить не удастся;

- если напряжение будет недостаточным, металл не разогреется до нужного состояния.

При прямой полярности в ванне создается растекаемая среда, где можно руководить электродом, направляя сварный шов и контролируя его глубину. Конечный результат зависит от скорости движения электрода. Чем она меньше, тем больше тепла поступает в сварочную зону и лучше прогревается металл. От используемого режима зависит глубина и ширина сварного шва.

Схема подключения полюсов при обратной полярности.

Важно! Чем выше ток и прогонная энергия на дуге, тем глубже провар. Наибольшую глубину проплавки возможно обеспечить посредством режима сварки обратной полярности.

Что касается выбора расходников, то для осуществления сварочных работ в режиме обратной полярности рекомендуется использовать чистые металлические стержни без покрытия, а для прямой — угольные электроды.

Плюсы и минусы двух методик

Оба способа сваривания металла имеют свои плюсы и минусы. Используя схему подключения прямой полярности можно выделить следующие особенности при работе:

Требуется индивидуальный подбор электродов. Для данного метода не подходят расходники для осуществления сварки переменным током. Можно использовать вольфрамовые стержни для соединения цветных металлов.

Сварка металла методом обратной полярности, характеризуется:

Менее стабильной электродугой, особенно при низком напряжении, из-за чего соединение может получиться неравномерным.

При использовании метода обратной полярности сварку высоколегированных сталей необходимо осуществлять в строгом соответствии с технологическим процессом.

Как выбрать полярность

Выбор полярности при подключении сварочного оборудования зависит от нескольких факторов. Важно учитывать, что на аноде выделяется больше тепла, чем на катоде. При выборе режима значение имеет:

- толщина заготовки;

- вид металла;

- типы электродов.

Толстый металл должен быть хорошо прогрет в местах соединения, а пустоты заполнены проволокой, что обеспечит надежность швов. В данном случае следует выбирать режим прямой полярности. Тонкий материал нельзя перегревать. В противном случае, вместо красивого равномерного шва можно получить дырку, поэтому следует использовать обратную полярность при сварке.

Перегрев нержавейки и чугуна может привести к образованию тугоплавких соединений. Алюминий же наоборот требует качественного прогрева. В специальной литературе можно найти подробные рекомендации об оптимизации режимов сварочных работ с прямой и обратной полярностью.

Можно ли менять полярность на сварочном инверторе

Сварочный инвертор-полуавтомат является разновидностью оборудования, позволяющего получать ток большой силы и преобразовывать его в энергию, необходимую для поддержания сварочной дуги. Благодаря инвертору можно менять силу тока и режим полярности при сварке.

На передней панели прибора расположены две клеммы с маркировкой в виде «+» и «-«, к которым подсоединяются сварочные кабели. При прямой полярности «+» подается на клемму, подсоединенную к детали, а «-» к электроду. Полярность при сварке инвертором тонкого металла меняется достаточно легко. Для этого нужно поменять местами соединения с полюсами.

Читайте также: