Что такое сварочная дуга

Обновлено: 02.05.2024

Виды сварки

Современная промышленная сфера подразумевает под собой сварочные процессы, которые используются в разных направлениях.

Для того чтобы провести эту работу качественно, надежно, быстро и без затрат особых усилий, необходимо разобраться в понятии сварочная дуга – что это такое, каковы её особенности и другие моменты, пригодившиеся в работе.

Что собой представляет сварочная дуга?

Сварочная дуга представляет собой электрический разряд с высокой мощностью и большой длительностью, проходящий между электродами под напряжением в газовых смесях.

Характеризуется рассматриваемый элемент для сварки повышенной температурой, плотностью тока, за счет чего механизм может расплавить любой металл с температурой плавления больше, чем 3000 градусов.

Кроме этого данная деталь в сварочном инструменте выступает газовым проводником, c помощью которого преобразовывается тепловая энергия из электрической. Электрический заряд, в свою очередь, – это прохождение тока под напряжением сквозь газы.

Способы зажигания сварочной дуги.

Можно выделить несколько основных типов электрического заряда, при помощи которого происходит процесс горения:

- Тлеющий.

Можно возникнуть из-за низкого давления. Используется для процесса освещения в люминесцентной лампе и плазменного экрана. - Искровой.

Появляется, после того, как давление сравняется с атмосферным. Имеет прерывистую форму. Механизм действия можно сравнить с молнией. Эксплуатируется для розжига двигателя внутреннего сгорания. - Дуговой.

Используется во время сварочных работ либо для простого освещения. Имеет непрерывистую форму, появляется за счет атмосферного давления. - Коронный.

Появляется в случае, если электрод структурно шероховатый, неоднородный, дополнительного электрода нет, иными словами появляется струйка. Используются для очистки газовой смеси от грязи и других инородных предметов.

Природа и строение

Строение и параметры сварочной дуги.

По своим особенностям, характеристика сварочной дуги и её природа достаточно легкие в понимании. Максимальная температура в электрическом рассматриваемом элементе для сварки может быть до 10 тысяч градусов.

Это получается за счет прохождения электрического тока через катоды, куда он попадает в ионизированный газ, а затем, после разряда с яркой вспышкой, дает возможность разогреться до необходимой температуры.

После ток попадает на металл, который подвергается сварке и дальнейшей обработке.

Поскольку температура достаточно большая, то данный элемент для сварки излучает инфракрасные и ультрафиолетовые лучи, которые является опасными для организма человека. От этого может нарушиться зрение, либо возникнуть сильный ожог на кожном покрове.

Чтобы защитить себя от негативных последствий необходимо изучить ее свойства, характеристики, а также обеспечить себя или мастера надежной защитой.

Ещё одним немаловажным аспектом является строение сварочной дуги. Вопрос о том, из скольких частей состоит сварочный элемент, достаточно интересный и познавательный. В первую очередь стоит отметить, что она обладает тремя главными зонами: анодной, катодной и столбом.

Когда горит механизм на катоде или аноде, появляются небольшого размера пятна – места, где температура имеет максимальное значение. Сквозь эти области и протекает электрический ток, а анодное и катодное места на поверхности подразумевают под собой пониженное действие напряжения.

Столб зачастую находится посреди этих локаций, и напряжение может незначительно спадать в нем. За счет этого сварочный элемент имеет длину, которая включает в себя все перечисленные области.

Самым оптимальным размером длины детали является 5 миллиметров, благодаря чему температура горения становиться постоянной, благоприятной и стабильной.

Разновидности

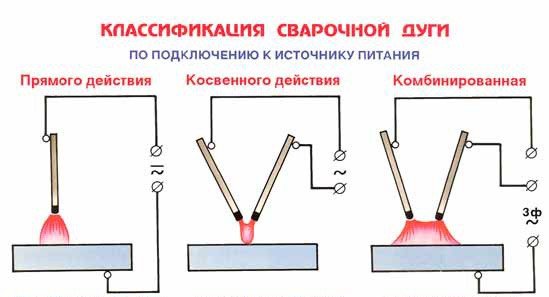

Существует несколько классификаций рассматриваемого элемента, которые имеют различные схемы подвода тока и среды, где он появляется.

- С прямым действием.

В данном случае оборудование устанавливается в параллель изделию из металла, которое необходимо сварить. Дуга, в свою очередь, становится под прямым углом по направлению к электродам и металлической поверхности. - С косвенным действием.

Появляется при использовании двух электродов, которые находятся от свариваемого изделия под углом в 50 градусов. Дуга появляется между электродом и свариваемым материалом.

Помимо этого, можно поделить по принципу атмосферы, где появляется сварочная дуга:

- Открытая сфера.

Дуга может гореть на открытом пространстве с образованием газовой фазы, где содержится пар металла, электрода и поверхностей после обработки сварочным инструментом. - Закрытая сфера.

Дуга горит под флюсом. В газовой фазе возле дуги попадает пар материала, электродов и самого флюсового слоя. - С подачей газовой смеси.

В дуге могут находиться сжатый газ, такой как гелий, углекислый газ, водород, аргон и иные примеси газовых веществ. Они необходимы, чтобы свариваемая поверхность изделия не подвергалась окислению. Благодаря их подаче среда восстанавливается либо становиться нейтральной к внешним факторам. В дугу попадает газ, который подается для работы, пар от свариваемого изделия и электродов.

Помимо перечисленных классификаций можно также выделить виды по длительности действия:

- классический используется для постоянной эксплуатации;

- импульсный – для одноразового использования.

Также можно выделить разновидности в зависимости от материала, применяемого электрода – уголь, вольфрам, плавящийся либо неплавящийся электрод соответственно.

Одним из самых востребованных деталей является стальной, т.е. плавящийся электрод. Однако на сегодняшний день большинство профессионалов отдают предпочтение неплавящемуся, из чего можно сделать вывод, что типы рассматриваемых элементов достаточно различны между собой.

Условия горения

Со стандартными условиями температура в столбе сварочной дуги достигает 7000 градусов, в максимальном своем значении. Используя катод, необходимо добиться постоянной температуры, при которой будет возникать и горечь дуга. В этом случае также учитываются такие факторы, как диаметр, размер и температура окружающей среды.

Классификация сварочной дуги.

Важно следить за тем, чтобы значение не колебалось, благодаря чему можно сваривать абсолютно любой материал. Исправный источник питания — залог постоянного показателя температуры элемента, именно это дает влияние на свойство работы элемента.

Основные области сварочной дуги – это работа ионизированного газа, а также применение щелочной либо щелочно-земельной группы в виде калия или кальция, чтобы способствовать надежному и хорошему горению сварочной дуги. Вопрос, в какой среде может гореть сварочная дуга достаточно актуальный.

Необходимо учитывать много физических и химических факторов, уметь рассчитывать, сколько энергии затрачивается для отрыва электрона от атома, в зависимости от природы газового новообразования и т.д.

Исходя из всего сказанного, можно сделать вывод, что при сварке дуговой металлические конструкции скрепляются надежнее всего. Сварочные работы сильно влияют на промышленную сферу сегодняшнего дня, из-за возможности под высокой температурой сварочной дуги припаивать различные материалы друг к другу.

Чтобы получить качественный и надежный шов нужно задействовать силы, действующие в сварочной дуге, изучить всю её характеристику, понимать каждое значение плотности тока, температуры, напряжения, что даст возможность провести процедуру быстро и без трудностей.

Режимы и параметры сварки

Режимы и параметры сварки изменяются при выполнении сварочных работ в зависимости от типа заготовок, толщины и свойств металла. При соблюдении рекомендуемых норм сварной шов будет качественным, а само соединение надежным.

Параметры сварки соблюдать несложно, для отдельных видов разработаны готовые таблицы, где учитываются основные факторы. Достаточно изучить их раз, чтобы потом варить как по накатанной. Что это за параметры и в чем их различие, читайте в нашем материале.

Основные параметры режима сварки

Режимом сварки называют основные характеристики сварочного процесса, благодаря которым получаются сварные соединения заданных параметров, форм и размеров. В данном случае этими характеристиками могут быть: плотность тока в электроде, сила варочного тока, скорость варочного процесса, марка и грануляция флюса, напряжение дуги, расход защитного газа.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для того чтобы определить, какой режим сварки необходим, требуется определить толщину и тип конструкции, а также состав металлов. На основании полученных данных выставляют нужный режим. Существует две группы факторов, от которых зависит качество сварки: основные и второстепенные.

Количество энергии, способ ее передачи на поверхность металла – это зависит от основных параметров режима сварки. К ним относятся:

- сила тока, род и полярность;

- калибр электрода;

- число подходов;

- скорость движения по шву;

- напряжение и длина сварочной дуги.

Каждый из параметров очень важен, именно от них зависит формирование шва. Если изменить какой-либо показатель, можно получить соединение лучшего качества. Коротко проанализируем некоторые пункты.

От силы тока зависит, с какой интенсивностью расплавится материал. Производительность сварки напрямую зависит от этого показателя. Качество пострадает, если установить большую силу тока, используя малый диаметр электрода, и наоборот. Если низкая подаче тока, то сварная дуга может обрываться, появляются непровары.

Полярность тока – это направление движения энергии от катода до анода и наоборот. Одновременно с направлением тока выбирают, какой использовать – постоянный или переменный. Для получения более глубокого шва необходимо варить деталь постоянным током с обратной полярностью.

Для лучшей прочности необходимо, чтобы расплавленный материал своевременно и равномерно заполнял шов.

К второстепенным параметрам можно отнести:

- температуру деталей;

- вылет электрода;

- толщину покрытия электрода;

- форму кромок;

- качество подготовленной поверхности;

- положение заготовок.

Отношение силы тока к толщине электрода при сварке

Электроды подбирают в зависимости от толщины свариваемого шва и метода сварки. Они могут быть в соотношении 1:1. Так, для шва толщиной 3-4 мм подойдет электрод размером 3 мм. Многопрофильные детали сваривают постепенно. Начинают в основном с электрода в 4 мм.

Если не сделать расчет в начале работы и взять электрод диаметром меньше, то шов не будет заполнен полностью, что повлечет за собой непрочное соединение.

При выборе электрода нужно обратиться к таблицам для определения силы тока. Для диаметра 3 мм необходимая сила тока – 65–100 А. если вам предстоит вертикальный шов, то минимальное значение его диаметра должно составлять не менее 4 мм. Следует помнить, что при горизонтальной сварке силу тока необходимо понизить на 15–20 %.

Величина сварочного тока рассчитывается по формуле:

I – сила сварочного тока в амперах;

d – диаметр электрода в миллиметрах.

При вертикальной сварке силу тока убавляют на 10 %, в потолочных швах убавляют до 20 % от полученной величины. Из данной таблицы можно выбрать коэффициент К:

| Диаметр электрода, мм | К, А/мм |

|---|---|

| 1-2 | 25–30 |

| 3-4 | 35–40 |

| 5-6 | 45–50 |

Выбор диаметра электрода при сварке металлов

Для более правильного выбора электрода необходимо уточнить следующие показатели: толщину свариваемого изделия, расположение шва (горизонтальный, вертикальный, потолочный), форму разделки кромок и вид соединения. Главным показателем является толщина металла, а остальные факторы служат для более точной корректировки.

В данной таблице вы можете выбрать необходимый вам диаметр электрода, исходя из ваших показателей:

| Толщина свариваемого металла | Диаметр электрода |

|---|---|

| 1,5 | 1,6 |

| 2 | 2 |

| 3 | 3 |

| 4-5 | 3-4 |

| 6–8 | 4 |

| 9–12 | 4-5 |

| 13–15 | 5 |

| 16–20 | 5 и более |

Корневой слой можно выполнить электродами диаметром от 2,5-3 мм. Для этого кромки должны быть разделаны. Потолочные швы чаще всего делают электродами диаметром 3-3,2 мм. Табличные данные идеально подходят для горизонтальных швов.

Параметры длины дуги

В сварке напряжение дуги является важнейшим параметром, которое определяет ее длину. Если сказать проще, то это расстояние от конца электрода до предмета. Этот показатель напрямую зависит от электрода и представлен в таблицах. Качественной считается работа, в которой на протяжение всего шва нет ни одного недовара. В данной профессии важен опыт, только профессионал способен проследить за таким тонким нюансом.

Рекомендуем статьи:

Горение становится устойчивым, если увеличить напряжение дуги. При такой варке вероятность попадания воздуха в зону шва увеличивается, случается выгорание элементов, содержащихся в проволоке, вследствие чего образуются поры. Процесс зажигания дуги включает в себя три этапа: короткое замыкание электрода на заготовку, после чего электрод отводится на 3–6 мм и возникает устойчивый дуговой разряд.

Выбор полярности и типа тока

Сварочные аппараты способны перевести бытовой переменный ток в постоянный. Важно не перепутать полярность. Она подразумевает подключение детали к «+», а электрода к «-». Специалист выбирает параметр режима, опираясь на свойства детали.

Для сварки чугунных деталей подойдет прямая полярность. Она же подходит для среднеуглеродистой стали толщиной 5 мм.

При соединении низкоуглеродистой стали и тонколистовых конструкций выбирают обратную полярность.

Наклон электрода и заготовок при сварке

Важно учесть угол наклона электрода при работе с полуавтоматом, выполнить правильный расчет режимов сварки. В такой работе стержень по отношению ко шву должен отклониться от нормы на 10°. От расположения стержней к стыку зависит глубина и ширина соединения.

Соединение расширяется, а глубинные показатели уменьшаются при условии, если сваривание происходит под углом вперед, благодаря чему дуга нагоняет волну расплава перед собой, через которую и выполняют расплавление металла.

Расплав перейдет в конец варочной зоны, если выбрать режим с углом наклона назад. Электрическая дуга оказывает прямое влияние на соединяемые изделия. Благодаря чему увеличивается глубина проплавления стыка и уменьшается ширина шва.

Для качественного заполнения шва рекомендуется делать наклон детали под углом 8–10°. Иначе расплавленный металл может стекать или останутся непровары. При сварке труб изменить их угол невозможно, поэтому сварку производят сверху вниз.

Параметры режима сварки в среде защитных газов

Режим сварки определяют в зависимости от диаметра проволоки и силы сварочного тока. Специалисты увеличивают расход газа для улучшения газовой защиты, снижают скорость сварки, при работе используют защитные экраны.

При сварке в зону горения подается газ. Он вытесняет воздух из зоны горения дуги, тем самым защищает сварочную ванну от попадания кислорода и азота воздуха. Процесс разделяют на сварку в активных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах.

В сварке можно использовать плавящиеся и неплавящиеся электроды. В большей степени специалисты работают с плавящимися электродами. Такой способ является бюджетным при сварке углеродистых и низколегированных сталей, поэтому он занимает одно из первых мест по объему производства среди механизированных способов сварки плавлением. При использовании проволоки:

- диаметром до 1 мм, а силы тока от 60 до 160 А, расход газа должен быть до 8 л в минуту.

- диаметром до 1,2 мм, а силы тока от 100 до 250 А, расход газа должен быть до 9–12 л в минуту.

- диаметром до 1,4 мм, а силы тока от 120 до 320 А, расход газа должен быть до 12–15 л в минуту.

- диаметром до 1,6 мм, а силы тока от 249 до 380 А, расход газа должен быть до 15–18 л в минуту.

- диаметром до 2 мм, а силы тока от 280 до 450 А, расход газа должен быть до 18–20 л в минуту.

Таков средний расход газа при сварке полуавтоматом. Есть еще косвенные факторы, которые могут повлиять на дополнительный расход газа, например, если сварка происходит на улице. В этом случае газ будет быстро улетучиваться, тем самым увеличится его расход.

Не стоит забывать и про качество самого газа, ведь если газ разбавлен, вам просто не удастся сохранить показатели в норме, перерасход будет в любом случае.

Влияние скорости сварки

Стоит помнить, что скорость может повлиять на прочностные качества соединения. В процессе сварки расплавленный металл должен заполнить ванну. На выходе должен получиться равномерный переход с образованием нормального покрытия кромок.

Длина шва должна быть больше диаметра применяемого стержня в 1,5-2 раза. Если поторопиться, то металлическая структура не сможет нормально прогреться, прочность ее снизится.

Стандартная сварочная ванна имеет параметры 14 мм в ширину и до 6 мм в глубину. Длина может варьироваться в диапазоне от 10 до 30 мм. Если учитывать вышеуказанные рекомендации и следить за непрерывным, равномерным заполнением сварочной ванны, можно получить качественный шов.

Изучая все важные показатели, можно понять, что такое процесс сварки. Качественное соединение напрямую зависит от правильного определения параметров и выбора необходимых настроек. Все данные играют огромную роль, особенно при изготовлении больших конструкций специального назначения. Ведь так важно, чтобы готовое соединение было износостойким.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварочная дуга

В условиях современных реалий промышленность не может обойтись без сварки. А она, в свою очередь, базируется на таком явлении, как сварочная дуга, над которой трудились в свое время передовые ученые. Благодаря ей создается высокая прочность, которая так необходима в процессе соединения изделий из металла, трансформируя их в одно целое. Однако при выполнении данной процедуры важны определенные нюансы, как, например, грамотно выбранный источник питания и условия горения, иначе шов может получиться кривым.

Далее подробно расскажем о природе и строении сварочной дуги, в каких сферах она применяется, каких видов бывает и как правильно используется. С этой информацией любой сварщик моментально углубит свои знания и упрочит позиции среди специалистов данной области.

Определение сварочной дуги

Сварочная дуга – это электрозаряд, расположенный между электродами, имеющий значительную длину и выделяющий большой объем энергии. Дуга характеризуется разницей потенциалов, возникающей в газовой среде.

За счет сварочной дуги температура металла с высокой плотностью электрического напряжения быстро повышается, материал приобретает пластичность и достигает состояния, подходящего для последующей плавки.

Поджиг дуги вызывает формирование гальванической цепи, в которую входят анод, катод и ионизированный газ. При этом используются два электрода. Протекание тока приводит к нагреванию дуги, появлению исходящего от нее света – последняя характеристика объясняется наличием фотонного излучения.

Ключевые особенности сварочной дуги

Если сравнивать с прочими электрическими зарядами, дуга отличается такими особенностями:

- Высокая плотность тока, вплоть до нескольких тысяч ампер на 1 см2, что обеспечивает высокую температуру.

- Неравномерное распределение электрического поля на отрезке между электродами: около них напряжение падает, значительно усиливаясь в столбе.

- Очень высокая температура, достигающая своего пика в столбе, что связано с большой плотностью тока. За счет увеличения длины столба можно снизить нагрев электрической сварочной дуги, тогда как уменьшение его размеров приводит к росту температуры.

- Виды нахлесточных сварных соединенийВозможность добиваться разных вольтамперных характеристик за счет зависимости напряжения от плотности тока при постоянной длине или непрерывном горении дуги. Сегодня принято говорить о трех вольтамперных характеристиках.

Области применения сварочной дуги

Дуга применяется при работе с такими видами сварки:

- Полуавтоматический. В основе данного подхода лежит использование тугоплавких вольфрамовых электродов, на дугу подают присадочную проволоку.

- Ручной. Данный метод является самым популярным ввиду своей простоты.

- Автоматический. Используется на производствах, упрощая выполнение объемных задач.

Если ведутся работы с открытой плазмой, предпочтение отдают жесткой дуге, тогда как при сварке под флюсом или в среде защитного газа необходима возрастающая дуга.

Природа и строение сварочной дуги

Понимая строение дуги, проще разобраться с ее принципом действия, ведь мощная электродуга позволяет за минимальный промежуток времени довести металл до температуры, при которой он начинает плавиться. Говоря о сварочной дуге и ее свойствах под последними понимают плотность тока и вольтамперные показатели. Столб дуги представляет собой светящийся ионизированный газовый проводник от катода к аноду, обладающий высоким сопротивлением.

В среднем, дуга равна 5 мм. Принято выделять такие основные зоны сварочной дуги:

- анодная – имеет размер до 10 микронов;

- катодная – в 10 раз меньше первой;

- столб – различимая глазом светящаяся полоса.

Температура сварочной дуги обеспечивается благодаря потоку свободных электронов, образуемых на катодном пятне. Причем последнее нагревается до 38 % от температуры плазмы. В столбе электроны направляются к аноду, а протоны – к катоду. Сам столб лишен заряда, поэтому на протяжении всех сварочных работ сохраняет нейтральность. Температура частиц доходит до+10 000 °C, металл в процессе сварки нагревается до +2 350 °C, тогда как расплав в ванне прогрет до +1 700 °С.

Стоит пояснить, что в схеме сварочной дуги анодным пятном принято называть место входа и нейтрализации электронов. Данный участок имеет на 4–6 % более высокую температуру, чем катодное пятно. Напряжение в обеих указанных зонах значительно снижается, из-за чего невозможно их свечение. Человеческий глаз видит лишь плазму, которая испускает ультрафиолетовое, инфракрасное и световое излучение. Нужно понимать, что последнее опасно для зрения и кожных покровов, поэтому специалисты не начинают работу без индивидуальных средств защиты.

Виды сварочных дуг

На данный момент сварщики пользуются несколькими классификациями сварочных дуг – они отличаются схемами подвода тока и средой, в которой ведется работа.

Принято выделять такие виды сварки дугой:

1. Прямого действия.

Аппарат размещают параллельно обрабатываемой металлической заготовке. Дуга находится под углом 90° относительно электродов и поверхности металла.

2. Косвенного действия.

Здесь два электрода устанавливаются под углом 50° к свариваемому изделию, причем сама дуга образуется между электродом и металлом заготовки.

Сварочные дуги можно разделить на виды, исходя из атмосферы, в которой они появляются:

Дуга горит на открытом пространстве, образуется газ, включающий в себя пар металла, электрода и поверхностей, обработанных сварочным инструментом.

Горение дуги происходит под защитой флюса, а газ состоит из пара материала заготовки, электродов и непосредственно флюсового слоя.

С использованием смеси газов.

В дуге может находиться сжатый газ, например, гелий, углекислый газ, водород, аргон и прочие примеси газовых веществ. Они защищают место сварки от окисления. Если говорить точнее, подача газа способствует восстановлению среды либо делает ее нейтральной по отношению к внешним факторам. В дугу попадает подаваемый для работы газ, пар от обрабатываемой заготовки и электродов.

- классический – применяется для постоянной эксплуатации;

- импульсный – подходит для одноразового использования.

Либо возможна классификация сварочных дуг на основании материала электрода. Последний может быть плавящимся или неплавящимся, изготовленным из угля, вольфрама. Высокой популярностью среди сварщиков пользуется стальной, то есть плавящийся электрод. Но практика показывает, что сегодня большинство специалистов старается выбирать неплавящиеся расходники, так как типы данных элементов достаточно сильно отличаются друг от друга.

Источники питания сварочной дуги

Разряд может создаваться при помощи постоянного или переменного тока. Стоит оговориться, что постоянное напряжение обеспечивает более надежный сварной шов, а работа сопровождается меньшим разбрызгиванием металла.

Трансформатор использует ток из сети 220 B и преобразует его в 15–40 В.

Поскольку современное сварочное оборудование имеет небольшие размеры, в нем используется схема, включающая в себя следующие узлы:

Благодаря инвертору постоянный ток преобразуется в переменный частотой до 80 кГц. Таким образом удается использовать трансформатор меньшего размера, увеличив КПД всего устройства.

При выборе источника питания сварочной дуги отталкиваются от способа, которым будет осуществляться обработка металла. Допустим, в процессе ручной сварки невозможно сохранение одинаковой длины дуги, а значит, следует взять аппарат с крутопадающей вольтамперной характеристикой. Из-за этого при растягивании дуги разряд не погаснет, а при укорачивании сила тока остается неизменной.

Сварка плавящимся электродом сопровождается стеканием капель горячего металла на изделие, из-за чего появляется ток короткого замыкания. Он имеет показатель, превышающий силу тока сварочной дуги на 20–50 %, и призван уничтожить образовавшийся металлический мостик, после чего происходит повторное формирование плазменного разряда. Подобные колебания совершаются мгновенно, поэтому источник должен быстро реагировать, чтобы стабилизировать разность потенциалов.

Критерии, влияющие на мощность сварочной дуги

Мощность сварочной дуги зависит от следующих факторов:

- напряжение – повышение данного показателя вызывает рост мощности в небольшом диапазоне, кроме того, необходимо помнить об ограничениях по размеру электрода;

- сила тока – большой ампераж позволяет добиться стабильного горения дуги;

- величина напряжения плазмы – данный показатель пропорционален мощности.

Длина дуги определяется как расстояние между сварным кратером и концом электрода. Данная величина непосредственно влияет на то, какой объем тепла выделяется в процессе работы.

Отталкиваясь от мощности дуги, устанавливают скорость плавления металла изделия, а значит, и время, необходимое для завершения работы. Благодаря регулировке силы тока удается менять температуру в рабочей зоне. Нужно понимать, что даже при использовании длинного столба электродуга будет стабильно гореть при большом ампераже. Напряжение редко корректируют во время сварочных работ.

Вольтамперная характеристика сварочной дуги

Вольтамперная характеристика (или ВАХ) энергетического электрозаряда представляет собой график, отображающий зависимость напряжения от смены тока. Данный показатель бывает:

- Нисходящим – падает из-за роста напряжения.

- Стабильным – остается неизменным при смене силы тока.

- Восходящим – повышается при увеличении силы тока. Этот вариант чаще всего применяется в процессе сварки автоматом.

ВАХ описывает зависимость токовых параметров, позволяя установить такие характеристики в работе сварочной дуги, как:

- мощность;

- время горения;

- условия гашения.

При ручной сварке с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ВАХ ограничивается двумя первыми областями, до третьей ампераж не доходит. Если речь идет о механизированной сварке с использованием флюсов, она осуществляется по графику областей II и III. А сварка плавящимся электродом в облаке защитной атмосферы происходит по графику области III.

При работе сварочным аппаратом, обеспечивающим переменный ток, сварочная дуга появляется в каждом полупериоде на пике зажигания. При переходе через ноль она затухает, при этом прекращается нагрев активных пятен. В составе покрытия электродов присутствуют активные щелочные металлы, призванные увеличить устойчивость ионизации. Из-за защитного облака осложняется розжиг дуги на переменном токе, однако обеспечивается стабильное горение при использовании постоянного тока. Это связано с тем, что между полюсами молекулы газа ионизируются.

Выбирая устройство для сварки, важно помнить, что вольтамперная характеристика электродуги зависит от аналогичного внешнего показателя. Работа аппарата рассматривается специалистами как наложение графиков. Так, при ручной сварке нужно использовать источники питания с падающими областями ВАХ или повышенным напряжением холостого хода. Тогда сварщик может варьировать длину дуги за счет изменения ампеража.

Немаловажно, что короткое замыкание, происходящее при падении капли с электрода на изделие, имеет силу тока на 20–50 % выше, чем у сварочной дуги. При использовании плавящихся электродов прибегают к дуге размыкания. Если осуществляется розжиг дуги вольфрамовым или угольным электродом, рекомендуется применять вспомогательный разряд.

Большая сила тока короткого замыкания чревата прожогом металла изделия. Падение капли влечет за собой замыкание, после чего ампераж повышается до величины тока короткого замыкания, появившийся мостик перегорает, а дуга загорается вновь. На изменение тока и напряжения в столбе уходят доли секунды, поэтому важно, чтобы оборудование быстро стабилизировало напряжение.

Условия горения сварочной дуги

При стандартных условиях, под которыми понимают температуру +25 °C и давление в 1 атмосферу, газы не проводят ток. Дуга может образоваться, если газы между электродами ионизированы – в их составе присутствуют заряженные частицы, такие как электроны или ионы/катионы или анионы.

Образование ионизированного газа обозначают как ионизация. Работа, затрачиваемая на отрыв электрона от атома с образованием электрона и иона, – это работа ионизации или потенциал ионизации, который измеряют в электрон-вольтах. На отрыв электрона требуется 3,5–25 эВ, причем конкретное количество необходимой энергии зависит от используемой газовой фазы.

Ниже всего потенциал ионизации у щелочных и щелочноземельных металлов, таких как калий, кальций и их химические соединения. Последние используют в качестве покрытия электродов, что позволяет обеспечить стабильное горение сварочной дуги.

Кроме того, чтобы дуга зажглась и могла гореть, нужно обеспечить постоянную температуру на катод. Конкретное значение подбирается под вид, диаметр, размер катода, температуру вокруг.

Получается, электродуга является лучшим и самым надежным способом соединения элементов из металла. Развитие сварки сильно повлияло на современную промышленность, ведь только при помощи высокой температуры сварочной дуги удается обрабатывать большую часть используемых сегодня металлов.

Чтобы сформировать действительно надежные швы, нужно помнить о характеристиках дуги, не упускать из внимания ключевые значения. Тогда вся работа займет немного времени, а результат окажется достойным. Кроме того, важно учитывать свойства дуги, такие как плотность тока, температура, напряжение.

Как легко и правильно сваривать металл электродами начинающим

Стать хорошим сварщиком — задача не из простых. Но это значит обеспечить себя востребованной, интересной и высокооплачиваемой работой. В нашей статье Вы найдете подробное и пошаговое описание сути процесса и способов как самостоятельно начать сваривать будь то забор, гараж или теплица.

Азы электросварки

Итак, подробно рассмотрим с чего лучше начать, или же дуговая сварка для начинающих.

Во-первых, вкратце разберемся с теорией сварочных работ. Чтобы понять суть процесса, прежде нужно расшифровать несколько терминов:

Сварочная дуга – это длительный электрический разряд (создающийся с помощью сварочного аппарата) существующий благодаря поддерживаемому электрическому полю, расплавляющий участок стыкуемого элемента. Температура сварочной дуги очень высока, она колеблется от 6000 до 8000 °С.

Длина дуги – это расстояние от конца электрода до изделия. Длина дуги бывает:

- короткая — 1-1,5мм;

- нормальная-1,5-2мм;

- длинная -более 3мм.

Эффективно использование короткой дуги. Именно так обеспечиваются хорошая защита и малое тепловложение при сварке. Чем больше длина дуги, тем хуже защита и выше напряжение на дуге, а вследствие выше и температура шва.

Повышенная температура шва может привести к перегреву металла. Последующим деформациям, а в случае с легированными сталями и к выгоранию легирующих компонентов.

Электрод – металлический стержень, на который нанесен слой того или иного покрытия, улучшающий его свойства. При сварке сердечник электрода расплавляется и формирует шов. Они подсоединяются к сварочному аппарату и через него подводится ток к свариваемому элементу.

Какие же электроды применяют

- с основным покрытием

- с кислотным покрытием

- электроды с целлюлозным покрытием

- электроды с рутиловым покрытием

Подбор диаметра электродов осуществляется по таблице, предоставляемой производителем (обычно указываемой на упаковке), выбирают по толщине заготовки.

Сварочная ванна – расплавляемый при сварке участок стыкуемого элемента, где происходит смешивание частиц элемента и расплавленного электрода.

Температура сварочной ванны выше чем температура плавления свариваемого металла, обычно превышение над температурой плавления составляет 100-500°С.

Как происходит сварка плавящимся электродом

Процесс происходит таким образом: зажигается дуга, металл стыкуемой детали и электрода плавятся и перемешиваются в сварной ванне, при остывании расплавленного металла получается сварочный шов. Чем больше сварочный ток, тем глубже проплавляется металл (провар).

Дуговая сварка может осуществляться под воздействием постоянного (DC) так и переменного тока (АС).

Процесс проводимый на переменном токе на практике используется довольно редко из-за того, что горение дуги нестабильно. В основном на переменном токе сваривают толстолистовой металл, поскольку именно при переменном токе возможно получить наибольшую температуру, требующуюся для проплавления деталей.

Также незаменима в случае сваривания намагниченного металла, поскольку в данном случае использование постоянного тока исключается. Из оборудования необходим трансформатор и специализированный сварочный аппарат.

Процесс на постоянном токе наиболее распространена, поскольку сварочная дуга в процессе горит более стабильно, что позволяет получить шов при меньших трудозатратах, также при данном виде сварки образуется меньше брызг, что тоже упрощает работу сварщика. Из оборудования необходим выпрямитель или инвертор.

Обозначениями типов сварки

Зачастую, новички в сварочном деле сталкиваются с различными обозначениями типов сварки MMA, MIG, MAG, TIG. Что же значат эти буквы? Давайте поподробнее разберем каждый из перечисленных типов.

ММА — это ручная дуговая сварка плавящимся штучным электродом. Это самый простой вид сварки, используемый как в промышленности, так и в быту.

MIG — это дуговая сварка в среде инертного газа, механизированная. В качестве плавящейся присадки применяется проволока.

MАG — это дуговая сварка в среде активного газа, с плавящимся проволочным электродом.

MIG/MАG наиболее производительны по сравнению с ММА.

TIG — это дуговая сварка, неплавящимся электродом в среде инертного газа. Как видно из названия, для неё применяют вольфрамовые электроды, имеющие очень высокую температуру плавления (более 3000°С).

Перечислим основные достоинства:

- Невысокая цена материалов и сварочного оборудования;

- можно осуществлять в различных положениях;

- Широкий спектр металлов;

- Возможно проведение в стесненном пространстве;

Перечислим основные недостатки:

- Сильное влияния на качество сварного шва профессионализма исполнителя;

- Наличие значительного выделения вредных веществ, воздействию которых подвергается сварщик;

- Невысокая производительность;

- Отклонение дуги из-за намагничивания металла

Что нужно для работы инвертором

Сварочный аппарат инверторного типа или источник питания необходимый для создания сварочной дуги. Существует огромное количество различных производителей и марок инверторов, разумеется, цены на инверторы значительно отличаются.

Однако, принцип работы всех инверторов одинаков, различия существуют в вольт-амперной характеристике и качестве оборудования.

Чтобы приступить к работе необходимо:

- Сварочный аппарат;

- Электроды;

- Маска;

- Сварочные краги;

- Спецодежда (роба) и спецобувь

- Молоток (секач) сварщика

- Щетка по металлу

Если вы в первый раз решили попробовать себя, выбирайте недорогие материалы и инструменты. Для обучения подойдет сварочный инвертор средней ценовой группы (который можно взять в аренду), электроды 3 мм и маска Хамелеон.

Как правильно сварить металл

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание.

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

Важный момент при сварке — это наклон электрода.

Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

Движения электрода при сварке

Для получения качественного шва, крайне важно какими будет траектория движения.

Существуют различные способы:

- Круговые или же эллиптические — при вертикальном расположении стыка. При выполнении процесса этим способом равномерно прогреваются и провариваются обе кромки. Сами круговые движения выгоняют шлак из ванны.

- Движения треугольником. Движение по траектории треугольника чаще всего применяют для угловых швов. Так же как и при круговых обеспечивает хороший прогрев кромок и провар корня шва. Данный способ часто применяется при соединении деталей свыше 6мм.

- Проводка электрода по z-образной траектории. Использовать лучше для деталей с толщиной стенки меньше 6мм. Характерен для выполнения процесса в нижнем положении и встык.

Положения при сварке

Различают следующие положения: нижнее, горизонтальное, вертикальное, а также потолочное.

Сложность работ при разных пространственных положениях шва значительно отличается. Самым простым считается выполнение в нижнем положении, детали находятся внизу, а сварщик над ними. Именно с таких швов следует начинать тому, кто не занимался ранее.

Потому что расплавленный металл не вытекает из сварочной ванны, что делает процесс сварки значительно легче.

Следующими по сложности считаются горизонтальные и вертикальные швы. При выполнении вертикальных и горизонтальных швов электродуговой сваркой, стыкуемые элементы находятся в вертикальном положении.

При таком положении есть риск вытекания расплава из сварочной ванны, а следовательно квалификация сварщика должна быть более высокой. Чтобы получить хороший результат при данном положении, необходимо выполнять процесс на короткой дуге, а также использовать электроды со специальным покрытием, препятствующем вытеканию металла.

При выполнении вертикального шва целесообразно вести процесс снизу вверх, дабы образовывать ступеньку, мешающую вытеканию металла. Ведение электрода сверху-вниз допустимо, но при этом возможно ухудшение качества шва за счет вытекания металла, а также не проплавления шва.

Потолочное положение считается самым сложным, ведь помимо того, что физически трудно держать над собой руку длительное время, еще и сложно обеспечить надлежащее качество шва.

Для того чтобы понять как варить потолочный шов, любому сварщику нужна практика. Для выполнения работы, которую не придется переваривать, рекомендуем выбирать электроды с основным покрытием, а также вести процесс на короткой дуге при небольшом напряжении.

Умение выполнять потолочные швы считается признаком квалифицированности сварщика.

Основные ошибки

Теперь, когда мы разобрались с основными моментами при выполнении работ поговорим о распространенных ошибках, связанных с применением электродов, а также о том, как их предотвратить.

Неумение правильно удерживать сварочную дугу. Это приводит к неравномерному расплавлению металла. Результатом становятся прожёги, грубая чешуйчатость и прочие наружные дефекты.

Применение не просушенных электродов. Это приведет к большому количеству пор. Важно хранить сварочные материалы в сухом месте.

Большая длина дуги. Данная ошибка может привести к прожогу и появлению пор.

Скорость перемещения электрода. В результате чего может образоваться непровара или наплывы. Это зависит то того быстрее или медленнее оптимального значения ведется процесс. Скорость сварки, а также силу тока сварщик индивидуально подбирает. Кто-то варит быстро и ток побольше ставит. Кто-то же наоборот более медленно ставя ток меньше. Это приходит с опытом. В начале нужно придерживаться рекомендованных значений.

Угол наклона. От угла наклона во многом зависит глубина проплавления. Углом вперед варят тонкий металл.

Советы начинающему сварщику

- Перед началом выполнения работы провести подготовку.

- Не забывайте произвести очистку свариваемых элементов от грязи и ржавчины, масла, краски, пыли.

- Работы можно проводить только в защитном снаряжении (маска, спецодежда, спецобувь), в противном случае, весьма вероятны травмы при работе.

- Подбираем электроды для каждого материала индивидуально. Не варим все подряд уонями.

- Электроды просушиваем (иногда можно прогреть резаком, но лучше как положено в печи).

- Особое внимание уделите выбору режима.

Читайте также: