Что такое сварочные заклепки

Обновлено: 17.05.2024

Представьте себе мир без сварки. Уже строятся металлические корабли, котлы, цистерны. Да много чего металлического. А сварки не существует. Как скрепляли друг с другом металлические листы? Склёпывали. А теперь представьте, какой это был геморрой (или головная боль - кому что ближе).

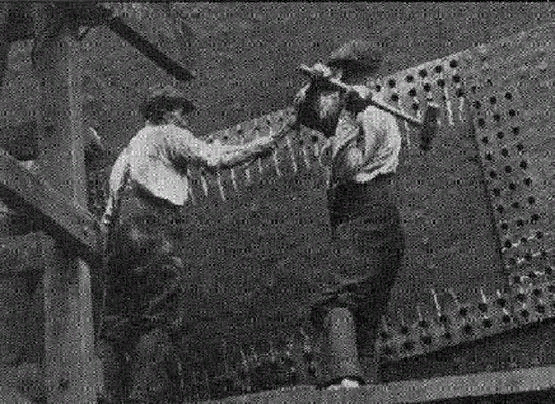

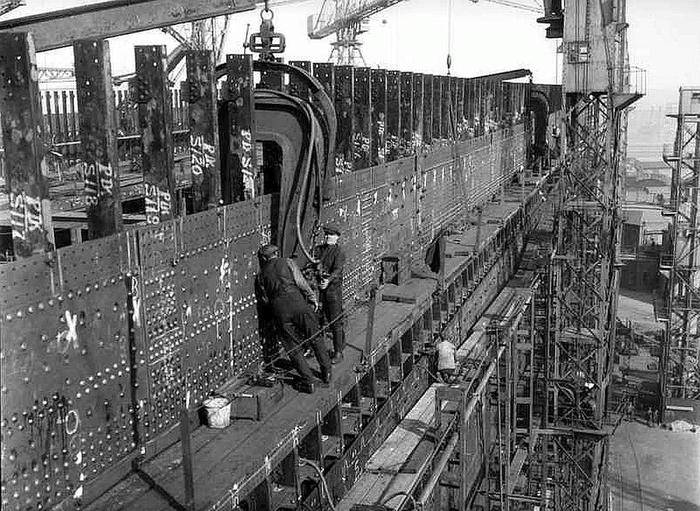

Сначала нужно насверлить или пробить отверстия в листах металла (для этого и пробойник специальный изобрели). Причём так, чтобы они микрон в микрон совпадали друг с другом. Ведь заклёпка должна полностью заполнить отверстие. Уже задачка, да? Эта задача решалась тоже весьма хлопотным путём - сначала пробивались отверстия мЕньшего, чем необходимо, диаметра, потом листы стягивались болтами и отверстия рассверливались до нужного диаметра. Каждое.

Потом в эти отверстия нужно забить заклёпки. Сначала специальный человек в специальной жаровне греет их до нужной температуры (нельзя ни перегреть, ни недогреть). Потом заклёпку быстро-быстро пока не остыла толкают в отверстие и расклёпывают. КАЖДУЮ! Дорого, долго, трудно. Примерно так.

Таким образом склепали, например, Титаник. Больше трёх миллионов заклёпок потратили. Как вам цифирка? Вот так его строили.

И вот, что получилось.

А теперь о сварке.

1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов, которую запатентовал в Германии, Франции, России, Италии, Англии, США и других странах, назвав свой метод «электрогефестом».

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой[2].

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Представляете, насколько масштабную революцию в промышленности совершили эти люди?

Несмотря на пару экзотических фамилий, все они - российские инженеры. Чёрт возьми, мне приятно было узнать об этом!

И применили электросварку впервые в мире тоже в России на Куваевской мануфактуре. Вообще-то, это предприятие гнало текстиль. Но в 1886 году здесь при изготовлении варочных кубов из листового железа впервые в промышленных целях была применена электросварка, изобретённая Н. Н. Бенардосом.

Разумеется, электросварка не сразу решила все проблемы. Например, еще во время Второй Мировой танковые корпуса и башни отливали или клепали. Вот, пожалуйста, американский танк М3.

И, чтобы закруглить тему - о газовой сварке.

Предок газосварочного аппарата - горелка Бунзена. Она была впервые описана в публикациях Роберта Бунзена в соавторстве с английским химиком Генри Роскоу[en] в 1857 году. В своей автобиографии Роскоу утверждает, что горелка была основана на прототипе, использовавшемся в Королевском химическом колледже[en] и привезённом им из Англии в Германию[1].

Однако, эта штука давала низкотемпературное пламя и её маленьким огоньком пользовались ювелиры, медики, химики и т.д. Промышленной ценности она не имела. И только через полвека придумали, как из маленького факела раздуть яростное пламя газосварки, способной резать и сваривать железо и сталь.

Первую ацетилено-кислородную сварочную горелку сконструировали французские инженеры Эдмон Фуше и Шарль Пикар, которые получили на нее патент Германии в 1903 году. Предложенные ими конструкции газосварочных горелок принципиально почти не изменились до настоящего времени.

Промышленные предприятия начали применение ацетилено-кислородной сварки с 1906 года, когда появились достаточно надежные конструкции ацетиленовых генераторов.

Ну чё, тоже молодцы ребята! Но наши были первыми. )))

Однако, и заклёпки ныне не забыты. Но это уже другая история, связанная с особенностями условий использования клёпанных изделий. Тем не менее, в большинстве случаев сварка успешно заменила клёпку, существенно облегчила и удешевила процесс изготовления многих и многих металлических изделий.

Материал взят, в основном, из Википедии. Ну и ещё кой-где по мелочам.

Заклепочное соединение в сравнение со сваркой - высокоресурсное и живучее соединение.

Ресурс на сварке тоже можно получить. Используя, например, только определенные соединения - избегать Т-образных и особенно Г-образных швов, заменяя их на соединения в нахлест. Корпуса строительной техники так любят варить. Поглядите - увидите.

Заклепочный шов сам по себе более живуч. При ослаблении шва заклепки начинают крутиться в отверстии, от этого на обшивке самолета появляется алюминиевая грязь, и ее хорошо видно. Потом начинают лопаться перемычки, одна, вторая, и это тоже видно. Можно заклепки подтянуть, можно заменить, можно заменить и одновременно приклепать усиливающую накладку.

Главное: одна трещина в сварном шве - это почти всегда почти полная потеря несущей способности, а одна трещина в заклепочном шве - ничто, досадная мелочь и время на принятие решения.

А как делали корпус водонепроницаемым в месте стыка пластин при сборе на клепках? Это корабль и там давление забортной воды.

В свое время мне довелось поработать несколько недель клепальщиком и сварщиком на одной из Королевских верфей, там я и научился кое-чему, чего, думаю, не найти в учебниках. Хотя вогнать пятисантиметровую заклепку в броневую плиту палубы корабля пневматическим молотком - тяжелая и шумная работа, это на удивление интересно, и большинство видов клепки, на мой взгляд, в некотором смысле столь же привлекательно, как и игра в гольф, с той лишь разницей, что клепка более полезна. Элементы спорта содержались, кроме того, и в контроле качества заклепок. В то время нам платили по числу поставленных заклепок, однако за каждую забракованную контролером заклепку, которую нужно было высверлить и заменить новой, вычитали в пятикратном размере.

Конечно, нельзя сказать, что клепальщики работали в раю, но что касается сварки, то она определенно была похожа на ад. Сварка может быть достаточно любопытным занятием в течение часа или двух (осмелюсь предположить, что на такие сроки любопытным может быть и ад), но по прошествии этого времени следить за шипящей и мерцающей дугой и струйкой стекающего расплавленного металла становится невыносимо скучно, и скуку не особенно развеивают искры и капельки металла, вдруг оказавшиеся у вас за шиворотом или в башмаках. Уже через несколько дней проклинаешь эту работу, и чувство скуки утверждается настолько прочно, что становится очень трудным сосредоточиться и сделать удовлетворительный шов.

Автор, ответь, знаешь ли ты, что такое микрон? И какими приборами измеряли такую точность во времена Титаника?

Электрозаклёпка электродом

Что такое электрозаклёпка электродом, как и для чего она применяется

Существует достаточно много техник сварки. Одной из таких является электрозаклёпка электродом, которая широко применялась в СССР, да и на сегодняшний день также.

Электрозаклёпка — это просто идеальный вариант соединения кузовных частей автомобиля. Кроме того, применяется данный метод сварки и при работе с толстыми металлами, которые сложно проплавить до конца.

Что такое электрозаклёпка электродом

Итак, сварка электрозаклёпкой это такое соединение, при котором в металле сверлятся отверстия с дальнейшим соединением путем сварки электродом. Важно знать, что отверстия при сварке электрозаклёпками можно и не сверлить, а только прожигать электродом.

В общем, не будет забегать далеко вперед, а рассмотрим всё и по порядку.

Электрозаклёпка преимущественно применяется при сварке тонколистового металла электродом, когда важно сохранить «ювелирность» и красоту соединения, а также не прожечь тонкий металл. Для этого в металле делаются отверстия сверлом 3,9 мм. Чем тоньше металл, тем меньше должны быть насверлены отверстия в нём.

После этого металл с силой прижимается и можно делать электрозаклёпку сваркой. Для этого используется либо полуавтоматическая сварка проволокой, либо сварка штучным электродом с покрытием. Диаметр электрода должен составлять не более 3 мм, но лучше использовать электроды диаметром 1,6-2 мм.

Как сделать электрозаклёпку сваркой

Итак, давайте рассмотрим более подробно, как высверлить и сделать электрозаклёпку сваркой с использованием электродов. Остановимся преимущественно на нюансах такого способа соединения металлов.

Электрозаклёпка сваркой подходит преимущественно для соединения тонколистового металла. Это идеальный способ соединить кузовной металл автомобиля. Важно то, что при таком способе соединения существует минимальный риск прожога металлов.

Для того чтобы сделать электрозаклёпку необходимо просверлить в одной из сторон заготовки отверстия. Чем тоньше сваривается металл, тем меньше должны быть отверстия. Чаще всего для сверления отверстий используется сверло 3,9 мм, а для сварки электроды диаметром 2 мм. Расстояние между отверстиями не должно превышать 10 см.

Очень важно следить за тем, чтобы металлы прижимались, как можно плотней друг к другу. Для этого нужно обязательно убрать заусенцы на обратной стороне металла после сверления отверстия в нём. Для удаления заусенцев можно использовать болгарку, напильник или же крупнозернистую наждачную бумагу.

После того, как металлы максимально плотно прижаты друг к другу, можно ставить электрозаклёпки электродом. Для этого сварочный аппарат переключается в режим обратной полярности, чтобы снизить риск прожога тонкого металла. При обратной полярности к электроду подводится плюс от инвертора, а к свариваемому металлу минус.

Сварка и применение электрозаклепок

Электрозаклепками называют точечные швы, которые выполняются сварочной дугой при помощи плавящегося или неплавящегося электрода. Сварка таким способом широко применяется в промышленности, она является высокопроизводительной и удобной в сборке конструкций больших габаритов, например, когда осуществляется обшивка пассажирских вагонов.

Сварка электрозаклепками

Применение

Сварка электрозаклепками используется для того, чтобы:

- соединить тонколистовую обшивку с рамами, которые выполнены из профильного проката. Так как из-за крупных габаритов конструкции невозможно применить контактный способ точечной сварки.

- образовалось соединение из пакета элементов.

- приварить шпильки.

Как осуществляется сварка?

Разработанная С.А. Егоровым, сварка электрозаклепками, как правило, организовывается с помощью плавящегося стального электрода под слоем флюса. Она выполняется двумя способами.

- В первом случае сварочной дугой проплавляется верхняя деталь. Применяется, когда металлический лист тонкий (меньше 2 мм).

- Второй метод основывается на предварительно подготовленном отверстии, выполненное сверлением или прокалыванием.

Экономичней оказался первый способ, когда сварка металла электрозаклепками происходит без отверстия в верхней детали.

Также сварка электрозаклепками может осуществляться с помощью стального электрода под флюсом без предварительного сверления отверстия в верхнем листе толщиной до 12 мм. Это становится возможным благодаря применению силы сварочного тока в 4590 — 5000 А и использованию электродной проволоки диаметром 14 — 16 мм.

Но все же сварка деталей, у которых толщина более 2 мм без подготовленного отверстия, как правило, нецелесообразна. Ведь тогда применяются большие сварочные токи и электроды больших диаметров, что заканчивается образованием очень большой головки электрозаклепки, тогда как диаметр ее стержня мал.

Если элементы толщиной больше 2 мм, то необходимость в сверлении или прокалывании отверстия приводит к ограничению области применения электрозаклепочных швов.

Использование неплавящегося электрода при сварке электрозаклепками позволяет создавать швы без усиления, при этом получается большая глубина проплавления металла, по сравнению с применением плавящегося электрода. Листы толщиной по 6 мм и более можно сваривать неплавящимся гра-фитированным электродом с помощью постоянного тока, который применяется в диапазоне от 400 — 700 А. Графитированная масса марки А, выпущенная Московским заводом электродов, применяется как электродный материал. Чтобы защитить шов при сварке можно использовать флюс или разнообразные защитные газы.

Техника и режимы сварки

Электрозаклепки ставятся с помощью подачи сварочной проволоки и без нее. В первом случае проволоку направляют в зону сварки, завершается процесс после того, как заданное количество проволоки расплавилось. Это происходит при помощи реле времени или механического прерывателя. Без проволоки осуществляется процесс так: в процессе горения дуги она не подается, так как закреплена в токоподводящем мундштуке. Дуга продолжает гореть до естественного обрыва, ведь ее длина и напряжение меняются.

Лунки выплавляются с помощью электрозаклепочника без флюса, когда величина тока составляет 1800 — 2000 А. Чтобы начать процесс нужно электрозаклепочник установить таким образом, чтобы сварочная проволока образовывала с вертикалью угол 15-20 градусов, а у сварочной проволоки торец соответствовал центру будущей точки. Результатом недолгого горения дуги станет выплескивание расплавленного металла ее дутьем на кромку лунки. Лишний металл удаляют с помощью зубила и молотка.

Инженер И.И. Каховский осуществил соединение электрозаклепками с ручной подачей проволоки. Чтобы проволока плавно опускалась по мере ее плавления, нужно ее направлять и одновременно быстро поворачивать в обе стороны, производя движения вокруг ее оси. Ее диаметр может быть прежним и не зависеть от диаметра отверстия в верхней детали.

Чтобы выбрать режим и технику сварочных работ нужно учесть следующие моменты:

- В зависимости от марки применяемого флюса находится его расход и глубина провара.

- Электрозаклепки могут получиться разного размера, на это влияет скорость подачи проволоки.

- Если слой флюса небольшой, то электрозаклепки вздуваются.

- В электрозаклепках образуется пористость, причинами ее могут быть ржавчина, окалина или влажный флюс.

Шланговые полуавтоматы пригодятся для целесообразной работы, ведь тогда для проплавления верхнего слоя понадобится значительно меньшая величина сварочного тока. При их задействовании важнейшим параметром режима сварки становится время горения дуги, определяющее качество электрозаклепок. Поэтому электрическая схема полуавтомата должна базироваться на реле, чтобы дозировать время прохождения тока.

Если режим и технику сварочной работы не соблюдать, то это чревато дефектами в электрозаклепочных соединениях. Причинами их образования являются:

- При сварке без направления проволоки непроваренные кромки получаются, если диаметр отверстия больше диаметра проволоки на 1-3 мм.

- Если нижний элемент не проварен, то это возможно при малом токе, если диаметр проволоки мал, при недостаточном сжатии соединяемых элементов, ослаблении контактов цепи.

- Верхняя часть бывает прожженной в случае сильного сжатия сварочных элементов или когда повышена величина тока.

- Если плохо сжаты свариваемые поверхности, то возникают трещины в ядре электрозаклепки.

- На поверхности и в сечении электрозаклепки образуются поры от соединения элементов, которые не очищены от ржавчины, влаги, грязи, а также если применяется влажный или замусоренный флюс.

- Выплеск металла на поверхность или на края электрозаклепки происходит в том случае, если применяется засоренный шлаковой коркой флюс или когда зашлакован конец проволоки или токоподводящий мундштук.

- Если в зону сварки засыпано недостаточное количество флюса, тогда возникает вздутие головки электрозаклепки.

- Электрозаклепка, в которой образуется недостаточная высота головки, получается в результате зазора между соединяемыми поверхностями.

- Слишком большая высота электрозаклепки возникает, когда флюс содержит много мелких частиц, а также при недостаточной величине тока для конкретного диаметра проволоки.

Высокая работоспособность электрозаклепочных соединений наблюдается при ударной и знакопеременной нагрузках, по сравнению со сплошными швами. На металле малой толщины можно осуществить контроль качества по внешнему виду с обеих сторон.

Сварка с применение электрических заклепок.

Электрические заклепки представляют собой точечные швы, что выполняет сварочная дуга, используя плавящийся, или не плавящийся электрод. Такой метод сварки достаточно распространен в промышленной сфере. Все потому что, она высокопроизводительная и удобная, для сборки крупногабаритных конструкций, допустим, при обшивке вагонов пассажирского поезда.

Методы сварки электрическими заклепками

Метод сварки электрическими заклепками применяется в следующих целях:

- для соединения тонколистовой обшивки на рамах, выполненных из прокатного профиля;

- с целью образования соединения для пакетных элементов;

- необходимость сварки шпилек.

Метод сварки электрическими заклепками был разработан С.А.Егоровым и выполняется, обычно, при помощи стального электрода, который плавится, находясь под флюсовым слоем. Вариантов выполнения такой сварки бывает несколько:

- Первый вариант подразумевает проплавление верхней детали, при помощи сварочной дуги, он предпочтителен к использованию на тонком листе металла, не более двух миллиметров.

- Во втором случае, технология отличается тем, что отверстие подготавливается заранее, при помощи сверления или прокалывания.

Процесс выполнения точечной сварки

Безусловно, первый вариант использования является более экономичным, в случае сварки металла электрическими заклепками без использования в верхней детали отверстия.

Помимо этого, метод сварки электрическими заклепками может быть выполнен при помощи стального электрода, под флюсовым давлением, не используя предварительно просверленного отверстия сверху, если толщина листа, не превышает 12 миллиметров. Такая возможность появляется, как следствие использования силы сварочного тока номиналом 4500-5000 ампер, с использованием электродов, диаметр которых равен 16 миллиметрам.

Не смотря на это, использование сварки на деталях, толщиной свыше двух миллиметров, и отсутствием отверстия, что было подготовлено заранее, считается нецелесообразным. Это обосновывается тем что, в таком случае необходимо использовать больший сварочный ток и больший размер диаметра электрода, что в свою очередь приведет образованию головки электрической заклепки большого размера, при маленьком диаметре стержня.

В случае, когда сварочный элемент превышает 2 мм, необходимое прокалывание или сверление отверстия ограничивает возможность использования электрозаклепочного шва.

При использовании электрода, который не плавиться, во время электрозаклепочной сварки, можно создавать шов, не требующий усиления, а также получить большую глубину проплавления материала, относительно использования тех электродов, что плавятся. Если толщина листа превышает 6 мм, предпочтительно используется неплавящийся графитовый электрод, который будет находиться под постоянным током в диапазоне 400-700 ампер. Для защиты шва, в процессе сварки, рекомендуется использование флюса или прочих защитных газов.

Читайте также: