Что является необходимым условием для получения теплового эффекта при термитной сварке

Обновлено: 01.05.2024

Термитная сварка — процесс сварки металлических деталей жидким металлом заданного химического состава, получаемого в результате термитной (алюминотермической) реакции. Сущность термитной реакции заключается в том, что алюминий способен восстанавливать окислы металлов со значительным выделением тепла, в результате чего происходит изменение потенциального состояния энергии и рекристаллизация компонентов, участвующих в процессе:

где: Q — теплота реакции;

Ul — U2—изменение энергетического состояния материалов;

А —работа по рекристаллизации компонентов.

Значительное количество тепла, выделяемого при термитной реакции, длительное время сохраняет металл в жидком перегретом состоянии и дает возможность использовать его для технологических целей.

В отличие от обычного процесса горения термитная реакция может происходить в замкнутых системах или даже в вакууме, так; как реакция происходит за счет кислорода, содержащегося в окис — ; лах металлов.

Термитный процесс с железо-алюминиевым составом протекает в соответствии со следующей зависимостью:

+ М20 — М20 + МхО + Q, (2)

где: Mj — металл, стоящий левее в ряду напряжений химических элементов (см. табл. 3). В рассматриваемой реакции А1;

М2 — металл, стоящий правее в ряду напряжений. В данном случае Fe;

М20 — окислы железа (FeO и РегОз);

MjO—окись алюминия (А120з);

Q — теплота реакции.

Основным высококалорийным горючим, применяющимся в термитных смесях, является алюминий. После кислорода и кремния алюминий является самым распространенным элементом земной коры и составляет около 8% массы Земли (железо 4,7%).

Алюминий в тонкоизмельченном состоянии при нагревании на воздухе быстро окисляется, выделяя большое количество тепла, и образует окись алюминия AI2O3—прочное химическое соединение с температурой плавления 2050° и температурой кипения 2980°. Теплота образования окиси алюминия 378 ккал/моль.

Удельный вес алюминия 2,7 г/см3 при 20°; в расплавленном состоянии, при температуре 1000е—2,35 г/см3. Температура плавления технически чистого алюминия (99,5%)—659,8°; температура кипения—2400°. Для окисления алюминия на 1,12 г металла требуется 1 г кислорода. При этом алюминий, сгорая, выделяет 714 кал тепла и развивает температуру до 3000°.

Принцип получения трудновосстанавливаемых металлов из их окислов впервые был выдвинут крупнейшим русским ученым — химиком, основоположником современной физической химии Н. Н. Бекетовым. В 1865 г. в своей докторской диссертации «Исследования над явлениями вытеснения одних элементов другими» Бекетов превратил этот принцип в научную теорию, заложив основу алюминотермии. Он установил, что алюминий обладает очень большой активностью, соединяясь с кислородом, и что при определенных условиях алюминий легко восстанавливает из окислов другие металлы, стоящие правее его в таблице напряжений химических элементов.

Сварочный термит состоит из порошкообразного металлического алюминия и окислов железа в виде окалины (технологического отхода горячей обработки стали), а также различных присадок, вводимых в шихту для легирования получаемой стали.

Какие условия необходимы для начала термитной реакции?

1. Термитная шихта должна быть рассчитана так, чтобы в ходе реакции выделилось необходимое количество тепла для расплавления и перегрева конечных продуктов термитной реакции.

2. Компоненты термитной шихты: алюминиевый порошок и окислы железа должны быть мелких фракций и тщательно перемешаны.

3. Для начала термитной реакции в любой точке термитной шихты необходимо создать температурный толчок не ниже 1350°, после чего термитная реакция быстро распространится на всю шихту.

В результате термитной реакции, которая в течение 15—30 сек. протекает очень активно, образуются металл (около 50% от первоначального веса термитной шихты) и іАлак.

В процессе термитной реакции часть тепла расходуется на нагревание стенок тигля, лучеиспускание и т. д. Однако, несмотря на это, количество выделяющегося тепла достаточно для того,

чтобы расплавить шихту и перегреть продукты реакции—жидкий металл и шлак—до 2600—2700°. Это обусловливает возможность получения чистого металла, так как благодаря значительной разнице в удельных весах жидкий шлак всплывает на поверхность, а металл опускается на дгго тигля.

Качество термитного металла определяется физико-химическими свойствами компонентов шихты.

Для получения металла (стали) нужного химического состава в шихту вводят в измельченном состоянии легирующие материалы: ферромарганец, ферромолибден, ферротитан, феррованадий, углерод и т. д.

Измельченная легирующая присадка закладывается’ в тигель вместе с термитными компонентами.

Участий легирующих элементов в термитной реакции—очень многообразно: они легируют термитную сталь, раскисляют и рафинируют ее. Кроме того, они частично теряются—испаряются и переходят в шлак.

Ценные ферросплавы (ферротитан, феррованадий и др.) повышают прочность термитной стали, так как в ходе реакции, находясь в’ жидком состоянии, они образуют карбидную фазу титана и ванадия. Наличие в стали перечисленных карбидов увеличивает ее мелкозернистость, повышает твердость и т. п.

Длительность термитной реакции от момента зажигания термита до ее окончания и полного отделения металла от шлака находится в прямой зависимости от количества сжигаемого термита и колеблется от 15 до 40—50 сек.

При одновременном сжигании больших количеств термита реакция протекает с относительно небольшими потерями тепла.

Термитные смеси в зависимости от их назначения можно условно разделить на следующие группы:

1) элементарная термитная смесь — железная окалина плюс алюминиевый порошок в стехиометрическом соотношении;

2) термит для сварки рельсовых стыков. В шихту вводится стальной наполнитель—мелкие кусочки малоуглеродистой проволоки или стальная малоуглеродистая стружка, ферромарганец и порошкообразный графит;

3) термит для сварки легированных сталей. В качестве присадки используются ферротитан, феррованадий и др.;

4) термит для сварки чугуна. В присадку вводится значительное количество кремния. Марганец исключается. Высокое содержание кремния в термитном металле способствует выделению графита в сварочной и переходной зонах и обеспечивает получение достаточно прочных сварных соединений;

5) термит для сварки высокомарганцовистых сталей. В этот термит вводится увеличенное количество марганца и углерода в виде ферромарганца и чугунной стружки;

6) специальные термиты — пиротехнические, для наварки пода в металлургических печах, уменьшения усадочных раковин в слитках, вторичного дробления минералов и руд, изготовления термитных брикетов и т. п.

Что является необходимым условием для получения теплового эффекта при термитной сварке

давление газов составляет, кгс/см: 6,6 - кислорода, 5,5 - водорода, 5 - воздуха. Средний часовой расход водорода и кислорода 4-10 м, воздуха - 20

Использование бензина для подводных работ стало возможным благодаря разработке новых конструктивных принципов построения бензорезов, сущность которых состоит в том, что бензин предварительно не испаряется, а распыляется кислородом и в зону подогревательного пламени подается в виде тончайшей бензиновой пыли. Продукты сгорания пламени содержат много неконденсирующихся газов, образующих устойчивый газовый пузырь, что исключает подведение дополнительного воздуха или кислорода, упрощает и удешевляет установку и ее эксплуатацию.

Схема установки для питания резака бензином и кислородом показана на рис. 111. В комплект установки входит батарея из 6-12 баллонов кислорода, баллоны с бензином и азотом, батарея аккумуляторов, резак и электрозажигалка. На пульте управления для понижения давления установлены два кислородных редуктора и азотный редуктор. Бензин подается под давлением азота. Бензорез за 1 ч расходует 30-50 м* кислорода, 10-20 кг бензина; расход азота незначителен. Скорость резки бензино-кислородным пламенем выше, чем водородно-кислородным, на 20-30%.

Во время сварки и резки под водой токоведущие части устройств находятся в постоянном контакте с водой, и всегда существует возможность утечки тока. Поэтому возникает вероятность поражения работающего током. При работе под водой требуется строгое соблюдение всех правил и рекомендаций водолазной службы, инструкций по технике безопасности при сварке и резке. Для подводной сварки и резки допускаются водолазы только в исправном снаряжении, обеспечивающем полную изоляцию от воды и тока, владеющие соответствующими навыками при выполнении указанных работ.

АТОМНО-ВОДОРОДНАЯ И ТЕРМИТНАЯ СВАРКА

Атомно-водородная сварка. Плавление металла происходит за счет тепла, выделяемого при превращении атомарного водорода в молекулярный водород, и за

счет тепла независимой дуги, горящей между двумя вольфрамовыми электродами.

епловой эффект от излучения дуги и от сгорания молекулярного водорода в наружной зоне пламени незначителен по сравнению с эффектом рекомбинации атомов водорода.

Температура атомно-водородного пламени составляет ~ 3700° С, что по концентрации тепла приближает этот способ сварки к сварке в среде защитных газов. Водород при этом способе сварки передает тепло от дуги к изделию вначале за счет поглощения его при реакции диссоциации, а затем путем выделения при рекомбинации атомов водорода. Высокая активность водорода обеспечивает хорошую защиту металла шва от вредного воздействия кислорода и азота воздуха.

При атомно-водородной сварке дуга горит между двумя вольфрамовыми электродами, расположенными под углом (рис. 112). В зону дуги можно подавать чистый водород или азотно-водородные смеси, получаемые при диссоциации аммиака. Питание дуги осуществляется от источников переменного тока. Из-за высокого охлаждающего действия реакции диссоциации водорода и высокого потенциала ионизации водорода напряжение источника питания дуги, требуемое для ее зажигания, должно быть 250-300 В. Напряжение горения дуги 60-120 В. Сила тока дуги 10-80 А.

Рис. 112. Схема процесса атомно-водородной сварки:

/ - электроды; 2 - мундштуки горелки; 3 - зона превращения атомарного водорода в молекулярный; 4 - молекулярный водород, поступающий из мундштуков; 5 - зона диссоциации водорода на атомарный

Широкий диапазон изменения напряжения горения дуги мало сказывается на величине изменения силы тока. Напряжение горения дуги зависит от расхода водорода и расстояния между вольфрамовыми электродами.

Зажигание дуги осуществляется коротким замыканием вольфрамовых электродов, обдуваемых водородом, или, лучше, замыканием электродов на угольную (или графитовую) пластинку при обдувании струей газа, так как в этом случае обеспечивается легкое зажигание дуги и не требуется повышенного напряжения холостого хода источника питания. После зажигания дуги расстояние от концов электродов до поверхности изделия устанавливают в пределах 4-10 мм. Это зависит от мощности атомно-водородного пламени и толщины свариваемого металла.

Дуга может быть спокойной (рис. 113, а), когда нет в дуге характерного веера, и звенящей (рис. 113, б), когда веер пламени касается поверхности свариваемого изделия и дуга издает резкий звук. Для спокойной дуги напряжение не превышает 20-50 В и расход водорода 500-800 л/ч, для звенящей дуги - 60-120 В и 900- 1800 л/ч соответственно.

При атомно-водородной сварке выполняют следующие виды сварных соединений: стыковые с отбортовкой и без отбортовки кромок, угловые, тавровые и нахлесточные. Высоту отбортовки принимаютрав-ной двойной толщине свариваемого листа. Угловые соединения выполняют с применением присадочной проволоки или без нее. При сварке толщин более 3 мм на стыковых и

тавровых соединениях рекомендуется выполнять скос кромок под углом 45°.

Обычно атомно-водородную сварку рекомендуется применять для сварки металлов и сплавов толщиной 0,5-ь5-10 мм. Этим способом хорошо свариваются малоуглеродистая и легированная сталь, чугун, алюминиевые, магниевые сплавы. Хуже свариваются медь, латунь из-за склонности к насыщению водородом и испарению цинка. При сварке алюминия и сплавов на его основе необходимо применить флюсы, состоящие из солей щелочных металлов. Металлы с высокой химической активностью к водороду, например Ti, Zr, Та и др., нецелесообразно сваривать атомно-водородной сваркой.

Атомно-водородная сварка обеспечивает получение сварных соединений со свойствами, близкими к свойствам основного металла.

Техника выполнения швов при атомно-водородной сварке подобна технике газовой сварки, т. е. может быть осуществлена как правым, так и левым методами.

Атомно-водородную сварку можно осуществлять в нижнем и вертикальном положениях, по режимам приведенным в табл. 28.

Термитная сварка

Источником теплоты при термитной сварке являются порошкообразные смеси металлов с окислами других металлов. При сгорании таких порошкообразных смесей происходит обменная реакция по кислороду с выделением значительного количества теплоты (так называемая экзотермическая реакция). При этом металл, входящий в смесь, окисляется (сгорает), а из окисла восстанавливается в чистом виде другой металл.

Таким образом, источником кислорода в термите является окисел, а источником теплоты — горючим — металл, входящий в смесь в чистом виде.

Необходимым для получения надлежащего теплового эффекта является условие, чтобы количество теплоты, выделяющейся при сгорании горючего, было большим, чем требуется для разложения окисла, т. е. для выделения из него металла в чистом виде.

В качестве окислов в термитных смесях обычно используется железная окалина (закись-окись железа), а в качестве горючих металлов—алюминий, магний, кремний.

Наиболее распространенный для сварки так называемый алюминиевый термит состоит примерно из 22% порошка алюминия и 78% окалины (по массе), размельченных до зерен размером 0,1—1,5 мм. Будучи нагретым до температуры около 1000 °С, он сгорает по следующей реакции:

3Fe304 -f - 8А1 = 4А1303 - f - 9Fe - j - 3220 кДж теплоты.

В этом уравнении Fe304 — окись-закись железа (железная окалина), а А]2С>з— окись алюминия.

В результате сгорания 1 кг такого термита выделяется около 3220 кДж (770 ккал) теплоты и развивается температура, примерно равная 2500—3000 °С.

Такое количество теплоты по сравнению с теплотворной способностью обычного топлива, например угля, дающего при сгорании 18 800 кДж (4500 ккал), нельзя считать большим. Однако решающим фактором для сварки является то, что термит. сгорает весьма быстро[3] (от долей секунды до нескольких секунд) и все указанное количество теплоты выделяется в очень короткий отрезок времени, т. е. достигается большая тепловая мощность (около 1090 кДж/с).

На рис. 1-5, а показан принцип сварки стальных стержней с помощью алюминиевого термита. В тигель 1 из огнеупорного материала насыпают термит 2. Литниковое отверстие 3 тигля при этом закрывается особым образом. Тигель устанавливается над формой 4, в которую введены концы свариваемых стержней 5. После сгорания термита в нижней части тигля скапливается образовавшаяся в результате реакции сталь 7 и над ней шлак 6, состоящий в основном из окиси алюминия. Жидкая сталь направляется в форму, для чего литниковое отверстие открывается. Концы свариваемых стержней заливаются металлом и оплавляются. После затвердевания металла образуется сварное соединение 8. Такая сварка называется термитно-тигельной. В технике она получила распространение главным образом для сварки трамвайных рельсов. В электромонтажной практике этот вид сварки используется для монтажа заземляющих устройств при строительстве высоковольтных электролиний, в случаях, когда отсутствует электроэнергия, необходимая для электросварки. (

Другой, принципиально отличный способ сварки — это так называемая термитно-муфельная сварка. Ее особенностью является то, что в результате сгорания термита не образуются продукты реакции в жидком виде, как при тигельном способе. Это делает такую сварку весьма удобной для некоторых видов монтажных работ, например для соединения проводов. При термитно-муфельной сварке в качестве горючего для термитной смеси используется порошкообразный магний.

Окисел магния имеет весьма высокую температуру плавления, поэтому магниевый термит совершенно не дает жидких, растекающихся шлаков.

Из термитной смеси (25% магния и 75% окиси-закиси железа) спрессовываются со связующим веществом цилиндрические муфели. При сгорании муфелей образуется пористая масса окиси магния, впитывающая в себя расплавленное железо — продукт реакции. Значительная часть этого железа повторно окисляется при контакте с кислородом воздуха. Спекшаяся пористая масса окиси магния, пропитанная железом и окислами железа (шлак), легко скалывается после сварки.

Муфели (шашки) из магниевого термита были изобретены в СССР А. И. Ку - киным, А. А. Талыковым и М. И. Вахниным для сварки однопроволочных сталь

ных проводов линий связи диаметром до 6 мм. Они представляют собой цилиндрическое тело со сквозным отверстием по продольной оси. Отверстие соответствует диаметру свариваемых проводов. При сварке (рис. 1-5, б) концы стальных проводов 10, введенные в муфель 9, разогреваются, частично оплавляются при горении термита и свариваются при последующем сдавливании, осуществляемом специальными клещами J1.

Рис. 1-5. Принципы различных способов термитной сварки

Для сварки кабелей и проводов с алюминиевыми жилами нельзя применять описанные выше процессы. Термитно-тигельный способ неприемлем вследствие невозможности создать такой термит, который давал бы в результате реакции жидкий алюминий. Использование же муфельной сварки в таком виде, как она применяется для сварки стали, т. е. когда осуществляется непосредственный контакт свариваемых алюминиевых проводов со спрессованной термитной массой, также не представляется возможным по следующим причинам:

1) алюминий вступает в реакцию при горении термитного муфеля что приводит к выгоранию металла у поверхности свариваемых жил;

2) сталь, получающаяся в результате реакции, и кусочки шлака, попадая в жидкий алюминий сварочной ванны, значительно ухудшают качество соединений;

3) провода при выходе из муфеля оплавляются, что приводит к сужению их сечения и в связи с этим к ухудшению механических и электрических характеристик соединения.

В настоящее время разработаны и широко внедрены способы термитной сварки, в которых. учтены условия, необходимые для организации рациональных сварочных процессов, и исключены указанные нежелательные явления. Характерным для этих способов является то, что устраняется непосредственный контакт термитной массы муфелей со свариваемыми проводами путем применения стальных формочек (кокилей), в которых происходит расплавление жил и их последующая сварка.

Сущность одного из способов состоит в том (рис. 1-5, в), что концы проводов 15 расплавляются в формочке 14, заключенной в термитный муфель 12, и затем сдавливаются (осаживаются) с помощью специального приспособления. Одновременно с концами проводов расплавляется алюминиевый вкладыш 13, служащий для формирования сварного соединения. Этот способ применяется для соединения неизолированных алюминиевых, сталеалюминиевых и медных проводов воздушных электролиний. Для сварки кабелей по ряду причин он не применим.

Другой способ (рис. І-5, г) используется для соединения кабелей и изолированных проводов с алюминиевыми жилами 16. Он не требует осадочного давления, и образование сварного соединения достигается за счет сплавления в формочку 20 присадочного металла из прутка 18 через специальное отьерстие 17, предусмотренное для этой цели в муфеле и формочке. Высокое качество сварных соединений достигается при этом за счет применения специальных алюминиевых колпачков 19, защищающих боковую поверхность алюминиевых жил от пережога при сварке, а также использования флюса, переводящего окись алюминия, покрывающую жилы, в легкоплавкий шлак.

Разновидностью этого способа является сварка по торцам (рис. 1-5, д) для соединения двух или нескольких алюминиевых изолированных проводов. Концы всех соединяемых проводов./6 Складываются вместе, на них надевается алюминиевый колпачок 19, который вводится в формочку 20 термитного патрона 12. После сгорания патрона концы жил и колпачок расплавляются, и по застывании металла образуется монолитное соединение.

Таковы принципы основных способов термитной сварки, получивших в настоящее время большое распространение в электромонтажной практике.

При термитной сварке плавлением металл плавится под действием тепла, источником которого является расплав, формирующийся в результате химической реакции алюминиевого порошка с окислом металла. Образующаяся при этом окись алюминия (шлак) служит защитой металла от атмосферного воздействия. Во время термитной сварки протекает преимущественно следующая экзотермическая реакция:

Тепловой эффект данной реакции является результатом высокого сродства алюминия к кислороду, которое выше, чем у большинства других металлов.

Известны три варианта сварки (рис. 1.4), причем термитная сварка плавлением используется в вариантах с разливкой сверху и сбоку.

Рисунок 1.4

- корпус шашки из стального листа;

- запал;

- свариваемое изделие (например, трос);

- зажимное приспособление с устройством для осадки;

б — термитная наплавка:

- термитный присадочный материал (до сварки)г;

- шлак;

- расплав;

- ограничитель ванны (глиняный валик);

- изделие;

в — термитная сварка плавлением:

- термитный присадочный материал (до сварки) в тигле со стопором;

- форма;

- изделие;

- отверстие для предварительного подогрева.

Границы применимости

Размеры изделий: преимущественно профили любых типов и ремонтная сварка изделий с большими поперечными сечениями.

Группы материалов: стали с эквивалентом по углероду Сэ ◄3 ◄1,2%, стальное литье, серый чугун (чугун 20 с пластинчатым графитом, чугун 25 с пластинчатым графитом), алюминий.

Область использования: монтажная сварка рельсов, рельсовых соединений и катаных профилей; термитная сварка арматурных сталей; термитная сварка звеньев цепей; ремонтная сварка осей, валов, станин из стали, стального литья, серого чугуна; термитная муфельная сварка алюминиевых тросов.

Наплавка изнашиваемых (преимущественно при абразивном износе) деталей, таких как зубья землеройных машин, траки гусениц.

Параметры: температура реакции 2730 °С, температура термитной сварки 2000 — 2400 °С (температура шлака), критическая температура воспламенения 1300 — 1400 °С. Скорость плавления во многом зависит от объема свариваемого материала (например, до 2000 кг наплавляемого металла может быть нанесено за 30 с). Среднее время реакции 4 — 20 с.

Скорость сварки соответствует скорости разливки соответствующего «объема» расплавленного металла.

Положение шва при сварке: нижнее, горизонтальное, вертикальное (снизу вверх).

Особенности сварки: экономическая эффективность данного способа повышается с увеличением сечений соединяемых деталей (более 200 мм²) и с увеличением количества наплавляемого металла.

Основное время сварки составляет всего несколько секунд, но вспомогательное время достигает 80 мин.

Источник собственно сварочного тока не требуется.

При сварке профилей формируются высококачественные переходные области.

Особенно пригоден данный способ сварки для монтажных работ и сварки на строительных площадках.

Подогрев осуществляют с помощью пропановой горелки.

Рекомендации по исполнению соединений

Сварка стыковых соединений без разделки кромок не требует специальной подготовки.

В зависимости от диаметра свариваемых соединений зазор между их торцами составляет 10 — 40 мм.

Сечение свариваемых тросов от 35 до 185 мм².

При наплавке следует ограждать наплавляемые поверхности (для этого используют глиняные формы).

Основные элементы устройств для термитной сварки.

Тигель с донным сливом (материал: магнезит, защитная футеровка, хромовая руда, кварцевый песок). Размер тигля зависит от поставленной задачи (следует учитывать возмож¬ность прорыва тигля при большом объеме наплавляемого материала).

Формы для сварки: одноразового пользования (материал: кварцевый песок, шамот); многоразового пользования (графит, серый чугун, медь для серийной сварки).

Модель (набивная для каждого профиля).

Поддерживающее и зажимное устройства применяют при использовании неразъемных и составных форм для сварки.

Специальные устройства: приемник для тигля, ломик для выпуска металла, кислородный резак, полозковый термометр, горелка для предварительного подогрева (пропан).

Инструменты: кузнечное зубило, плоская обжимка, шлифовальный круг, проволочная щетка.

Специальный запальник с ручным или электрическим управлением.

Оборудование

Сварочный аппарат имеет различную конфигурацию в зависимости от выполняемой задачи и состоит из нескольких основных элементов (см. выше).

Изготовитель: Elektrochemisches Werk, Алимендорф, ГДР.

Выбор основных и присадочных материалов, термообработка

Присадочный материал состоит из порошкообразного окисла металла и порошкообразного алюминия и расплавляется в тигле. Термитную смесь легируют присадкой ферросплавов, карбидов, окислов и чистых элементов; их 20%-ная добавка к шихте снижает температуру разливаемого металла и повышает выход присадочного материала до 50%; остальные 50% — шлак.

Присадочные материалы выбирают в зависимости от технологического варианта сварки и от характера износа поверхности при наплавке.

Количество присадочного материала, кг:

где Vges — объем заполняемого пространства, дм³.

Техника выполнения сварки

Зазор (мм) между свариваемыми кромками при сварке встык рассчитывают по формуле:

а = 0,75√³А,

где площадь стыкового соединения, мм².

Если высота падения расплавленного присадочного материала на дно зазора превышает 200 мм, то применяют сифонную разливку, в остальных случаях применяют разливку сверху или сбоку.

Подогрев стыкового соединения: стали и стального литья — до 900 °С; серого чугуна — до 800 °С (структурносложные серые чугуны требуют подогрева всей заготовки до 600 °С).

Удаление сварочной формы — через 1,5 — 2,5 мин по окончании процесса сварки; обработка стыкового соединения (удаление грата) — в состоянии красного каления.

Ориентировочные параметры термитной сварки арматурной стали (табл. 1.11).

Таблица 1.11

| Термитно-муфельная сварка | Диаметр изделия, мм | Ширина зазора bsp, мм | Шифр холодильника | Масса термита, кг | Размер порции |

|---|---|---|---|---|---|

| Горизонтальный холодильник | 18 — 22 | 10 — 30 | Н22 | 0,8 | 7510 |

| 24 — 26 | 10 — 35 | Н25 | 0,9 | 1010 | |

| 28 | 10 — 35 | Н28 | 1,0 | 1301 | |

| 30 — 32 | 10 — 40 | Н32 | 1,5 — 2 | 1610 | |

| Вертикальный холодильник | 16 — 20 | 10 — 30 | V18 | — | 7010 |

| 18 — 22 | 10 — 30 | V22 | 0,8 | 8510 | |

| 24 — 26 | 15 — 35 | V25 | 1,2 | 1210 | |

| 28 | 15 — 35 | V28 | 1,3 | 1310 | |

| 30 — 32 | 20 — 40 | V32 | 1,5 | 1510 |

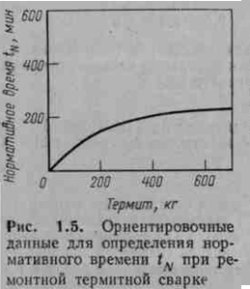

Ориентировочные параметры нормативного времени tN термитной сварки при ремонтных работах (рис. 1.5).

Ориентировочные данные для определения общих затрат при ремонтной термитной сварке (рис. 1.6).

Описание процесса термитной сварки

Виды и способы сварки

Для соединения разных металлических деталей часто используются сварочные процессы. Нередко необходимость соединять громоздкие стальные конструкции возникает вне населенных пунктов, где нет возможности использовать питание от электрической сети, инвертора или применять газовое оборудование. В таких случаях термитная сварка помогает выполнить поставленные задачи.

ГОСТ и стандарты

Сварка металлов регламентируется ГОСТ 2601-84, в котором указаны основные термины и понятия. Применение этого метода в железнодорожной отрасли регламентируется ГОСТ Р 57181-2016. Термитная (или термическая) сварка – процесс, в котором источником тепла является термит (порошкообразная смесь окалины железа, магния и алюминия).

В процессе горения термита в месте проведения работ оплавляются кромки соединяемых деталей. При этом он выступает источником как жара, так и присадочного материала.

Когда используется такая сварка, термит может воспламеняться самостоятельно. Во время его горения выделяется кислород, что позволяет использовать указанный метод при сваривании в условиях вакуума или в среде, заполненной негорючими газами. Термосварка помогает получать поток тепла, температура которого достигает 2400-2700°С.

Сфера применения термитной сварки

Этот метод используется как для соединения разных деталей из стали, чугуна и хрупких сплавов, так и для выполнения наплавки при проведении ремонтных работ.

Применяется он в машиностроении, на металлургических, судостроительных и металлообрабатывающих предприятиях и т.д.

Термическая сварка незаменима в таких ситуациях, как:

- ремонт и восстановление крупногабаритного оборудования, например прокатного стана, кузнечного пресса и т.д.;

- создание крупных деталей и сложных конструкций в разных отраслях (элементов судов, коленвалов для моторов и др.);

- производство стержней для гидростанций, дамб;

- соединение рельс и арматуры крупного диаметра;

- сварка тросов, кабелей и т.д.

Виды и используемые составы

Термитная сварка делится на 2 основных вида:

- Тигельная (алюминиево-термитная). Первый подвид используется для соединения кабелей и проводов небольшого диаметра. Термит на 70% состоит из железа и на 25% – из алюминия. Когда он сгорает, оставшееся железо образует надежное соединение. Второй подвид применяют для выполнения наплавки при восстановлении рельс. Он позволяет сваривать чугун бесстыковым способом, но для работы с алюминиевыми деталями не подходит.

- Муфельная. Здесь используют термит на основе магния. При его сгорании происходит не растекание, а впитывание состава в стык. Так образуется бесшовное соединение.

Существуют разные техники применения такого вида сварки:

- Встык. Проводят зачистку стыков соединяемых деталей, после чего их оборачивают термитной пленкой. Когда металл из тигля расплавляется, он заполняет зазор и сдавливает поверхности между собой.

- Промежуточный. Применяют, когда надо соединить детали в нужном ракурсе. При этом предварительная подготовка поверхностей не требуется. Расплавленный состав заполняет расстояние между деталями и застывает.

- Комбинированный (объединяет 2 предыдущих варианта). Используют для ремонта рельс: сначала их соединяют встык, затем повторно проваривают образовавшийся шов.

- Дуплекс. После заливки металла в стык проводят его опрессовку.

.jpg)

Чаще всего используются термиты, которые состоят в основном из железа и на 25% из алюминия, но могут применяться и другие компоненты (флюсы, присадки, железная обсечка).

Существуют такие комбинации элементов:

- на 31% из магния;

- на 31% из титана;

- на 43% из кальция;

- на 21% из кремния.

Остальная часть смесей состоит из оксида железа.

Состав смеси зависит от того, где будет применяться термическая сварка. Для работы с рельсами используют специальный термит.

При соединении легированных сталей в термит добавляют присадки из ферротитана или феррованадия. Для сварки чугуна в смеси обязательно должен быть кремний. Выбор правильного состава позволяет получать качественное соединение.

Необходимое оборудование

Хотя технология проведения термитной сварки не отличается сложностью, для ее выполнения все равно надо иметь следующее оснащение:

- Тигель. Его делают из тугоплавких металлов или керамики и оснащают устройством, обеспечивающим безопасный слив расплава.

- Форму и матрицу для создания отливок. Они могут быть одно- или многоразовыми. Для ограничения области расплава и недопущения его растекания по поверхности используют специальную глиняную обмазку.

- Тиски или струбцины. Ими фиксируют и сжимают свариваемые детали.

- Термитный состав, патрон или карандаш.

- Инструменты для зачистки соединяемых поверхностей и полученных швов.

Термитные патроны

В промышленности используются специальные патроны, обладающие большой мощностью и обеспечивающие требуемую эффективность. Они применяются на открытой местности или в большом помещении. Во время горения термитного патрона работник должен находиться на безопасном расстоянии, чтобы не получить травму от действия высокой температуры.

В таких случаях обязательно используется оснастка, позволяющая надежно зафиксировать соединяемые детали в нужном положении.

Карандаш для термитной сварки

В быту применяется специальный карандаш, при горении которого образуется температура не меньше 1350°C. Если использовать его в соответствии с имеющейся инструкцией, получается прочное соединение даже крупных деталей.

.jpg)

Такие карандаши имеют разные составы, поэтому перед покупкой мастер должен знать, для каких целей будет применяться указанный метод сваривания.

Как готовить термитную сварку

Перед тем как применять данный метод сварки, необходимо выполнить следующие условия:

- просчитать нужное количество термита так, чтобы его было достаточно для расплавления стыков соединяемых деталей и всех участвующих в химической реакции компонентов;

- использовать такую сыпучую смесь, чтобы все входящие в нее компоненты имели одинаковую консистенцию, были хорошо перемешаны между собой;

- сохранять температуру импульса не менее 1350°C.

Активная часть процесса сваривания занимает до 30 секунд. За это время расплавленный металл заполняет зазор между деталями, а остатки смеси образуют шлак.

Описание технологии

При сгорании порошков, входящих в термитную смесь, происходит выделение большого количества энергии. За счет этого оплавляются кромки соединяемых деталей и происходит смешивание расплавленного металла с компонентами смеси, а затем шов кристаллизуется.

Чтобы активировать процесс термической сварки, надо поджечь подготовленную смесь. Для этого создается температурный импульс около 1350°C. Его получают при помощи взрыва пиропатрона, электрического разряда или поджигания специального шнура.

В зависимости от компонентов, входящих в состав термитов, температура их горения будет отличаться. Например, наличие алюминия и магния позволяет получать температуру до 2500°C, а хрома – до 3500°C. Это превышает температуру плавления большинства металлов, что существенно расширяет область применения указанного способа сварки. Его преимущество состоит еще и в том, что после поджога термита он продолжает горение даже под водой, поэтому случайно затушить его не получится.

Особенности сварки

Термитная сварка позволяет проводить работы без использования дополнительного оборудования как с черными, так и цветными металлами, а также со сплавами. Проведение работ занимает мало времени, трудозатраты минимальные, высокая квалификация сварщика не требуется. Шов получается прочный и эстетичный. Использовать метод можно на удаленных объектах, где нет доступа к электричеству или газовым баллонам.

Во время выполнения работ надо следить, чтобы в зону горения шихты не попала вода, иначе может произойти взрыв. Поджигать состав от дуги нельзя. Проводить работы следует при температуре выше -10°C.

Для проводов

Соединять можно как одно- так и многожильные медные или алюминиевые провода, но при этом они должны быть неизолированными. Часто для этих целей применяется соединение при помощи болтов с гайками или скруток, но преимущество термического соединения в том, что в месте стыка снижается сопротивление. Перед началом работ концы проводов очищают от грязи, обезжиривают, после чего обязательно просушивают.

Сварка выполняется с применением термического патрона, в состав которого входят кокиль и вкладыш. Алюминиевые кабели и те, что имеют стальной сердечник, соединяют патроном, у которого вкладыш из алюминия (с него надо ершиком снять оксидную пленку), а кокиль стальной.

Для рельсов

Особенность ремонта рельсов заключается в том, что в большинстве случаев работы выполняются в полевых условиях. Рельсосварочный аппарат имеет достаточно массивные размеры, но альтернативы ему нет.

Сначала подготавливают поверхности рельсовых стыков. Они должны быть ровными, зазор между ними должен составлять 2-3 см. Дальше проводят выравнивание соединяемых элементов и надежно их фиксируют. Устанавливают огнеупорную форму и переходят непосредственно к процессу сварки. Засыпают термитную смесь и поджигают ее одним из доступных способов. Во время ее горения (20-30 секунд) оплавляются края деталей, расплавляется шихта. Около половины ее состава будет приходиться на расплавленный металл, который осядет на дно тигля, а остальное – это шлак (он всплывет вверх).

Для меди

Часто требуется соединять медные провода. В этом случае термитный патрон отличается от того, что применяется при соединении алюминиевых кабелей. Необходим патрон, в котором имеются медный кокиль и медно-фосфорный вкладыш. На кокиль напрессована термитная шашка, при горении которой выделяется необходимое тепло. В остальном технология ничем не отличается от предыдущих.

В домашних условиях

Если нет возможности воспользоваться электродуговой или газовой сваркой, в быту также можно применять термитный способ. Для этого в продаже есть специальные термитные карандаши, при помощи которых можно как соединять разные детали, так и заделывать небольшие трещины.

При умелом обращении с таким карандашом даже в домашних условиях удается поучать прочное и эстетичное соединение.

Безопасность при работах

Т.к. технология отличается применением химически активных составов, надо соблюдать правила безопасности:

- хранить термит в сухом, отапливаемом и хорошо проветриваемом помещении;

- доставлять на место проведения работ такое количество смеси, которое будет использовано за 1 смену (остатки возвращают на склад);

- не проводить работы в дождь или снег;

- в зимнее время зачищать место вокруг проведения работ в радиусе не менее 50 см;

- не зажигать шихту от дуги контактного электропровода;

- надевать защитный костюм сварщика;

- отходить на 2,5-3 м во время термитной реакции;

- засыпать вытекший жидкий металл песком при разрыве тигля или формы.

Профессия термитного сварщика

Данная рабочая профессия является не только востребованной, но и хорошо оплачиваемой. В процессе обучения человек изучает термитные смеси, особенности работы с ними, а также технику безопасности во время сварочных работ.

Термитный сварщик должен знать:

- назначение и компоненты входящие в существующие термитные составы;

- способы сварки и особенности применения каждого из них;

- устройство оборудования и особенности работы с ним;

- последовательность выполнения работ в соответствии с разработанными операционно-технологическими картами;

- приемы безопасного применения термитных спичек;

- правила противопожарной безопасности, охраны труда.

Термитная сварка является современным способом соединения деталей. Если соблюдать правила и технологию ее применения, то в результате даже в полевых условиях удастся получить прочный, качественный и эстетичный шов.

Читайте также: