Что значит механизированная сварка

Обновлено: 20.09.2024

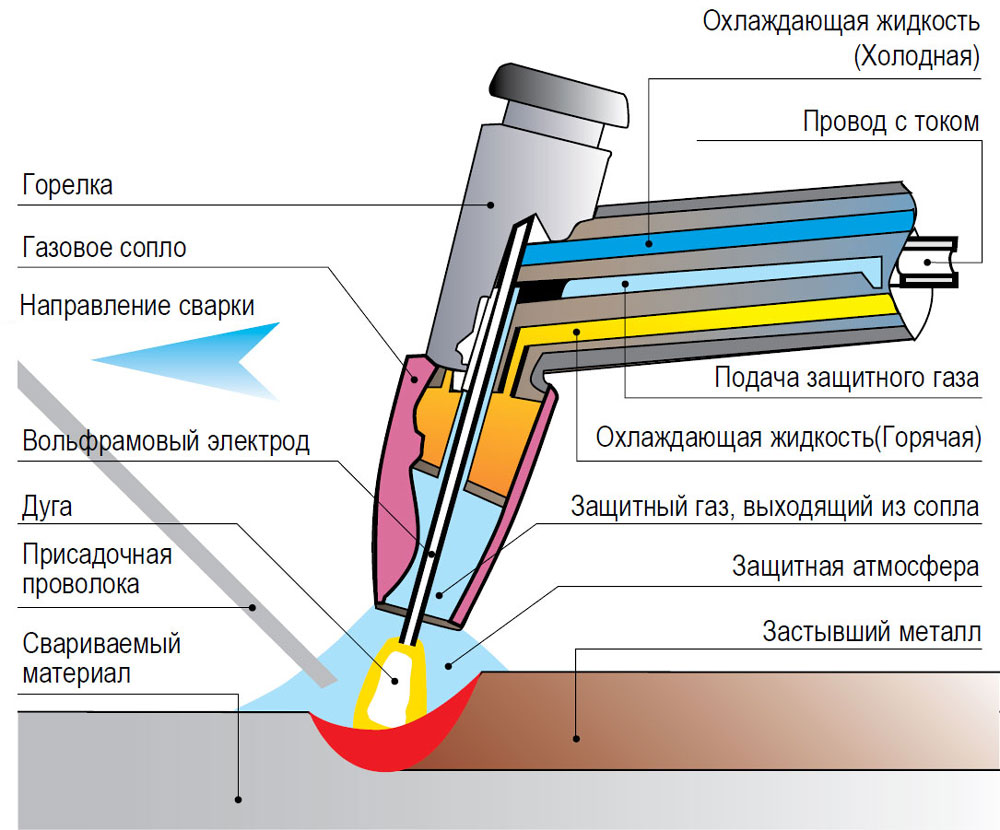

Полуавтоматическая (механизированная) сварка плавящимся электродом в среде защитных газов – электродуговой процесс, при котором подача присадочной проволоки осуществляется роликовым механизмом с электрическим приводом.

Суть процесса

Скорость подачи проволоки синхронизирована со скоростью её плавления, за счет чего поддерживается постоянная длина электрической дуги и равномерный перенос присадочного металла в сварочную ванну. Изоляция зоны нагрева и плавления от газов атмосферы обеспечивается за счет подачи защитного газа через сопло-наконечник ручной сварочной горелки. Управление подачей проволоки, включением и выключением сварочного тока, инициацией дуги и поступлением газа осуществляется одной кнопкой «Пуск/Стоп» на горелке.

По сравнению с постом ручной сварки покрытыми электродами в состав оборудования добавляется электрический механизм подачи сварочной проволоки и газобаллонная аппаратура. При скромных усложнениях резко повышается производительность процесса и улучшается качество сварных соединений.

Производительность увеличивается за счет возможности вести процесс почти непрерывно, и отпадает операция по удалению шлака и зачистке шва.

Область применения

Способ получил самое широкое распространение в сферах деятельности, где изготавливаются металлоконструкции. Это и сборочные цеха машиностроительных предприятий, и строительные площадки, и домашние мастерские. Он вполне пригоден для соединения как малоуглеродистых конструкционных, так и высоколегированных сталей, применим для ответственных конструкций из разных прокатных профилей в любых пространственных положениях. Одним словом, способ сварки полуавтоматом в среде защитных газов – универсален.

Единственным ограничением способа является необходимость при работе на открытых площадках укрывать рабочее место сварщика от ветра и сквозняков, чтобы обеспечить стабильную защиту зоны плавления.

Преимущества и недостатки полуавтоматической сварки

Преимущества и недостатки полуавтоматической сварки в среде защитных газов отражены в таблице.

- высокая производительность;

- качественное соединение за счет рационального ввода легирующих элементов и раскислителей через проволоку;

- отсутствие флюсов и покрытий, следовательно, не нужно удалять шлак;

- меньшие отходы = выше эффективность

- усложнение аппаратуры (по сравнению с ручной дуговой сваркой);

- дополнительные мероприятия по защите при работе на открытых площадках;

- дополнительные затраты на снабжение защитными газами

Какие газы используются

Теоретически возможно добавление любого газа в сварочную смесь. На практике для сварки стали применяют углекислый газ по ГОСТ 8050-85. Главным критерием выбора данного продукта выступает его доступность и, соответственно, цена.

Углекислый газ поставляется в стандартных баллонах. Полный 40-литровый баллон содержит 24 кг жидкой углекислоты, что соответствует 12 000 литрам газовой фазы при нормальном давлении. При среднем расходе 10 литров в минуту этого хватает на 20 часов непрерывной работы одного сварочного поста.

Примерная стоимость баллонов с углекислым газом разных объемов на Яндекс.маркет

Для ориентировочной оценки расхода материалов можно применять следующую зависимость: на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Значит, на 1,2 кг проволоки приходится 1 кг углекислоты в жидкой фазе.

При проведении работ с использованием углекислого газа в закрытых помещениях надо помнить (!), что двуокись углерода относится к 4-му классу опасности по ГОСТ 12.1.007-76, имеет удельный вес больше, чем у воздуха, и СО2 имеет свойство накапливаться внизу. По нормам допускается его содержание до 9 г/куб. м.

В последнее время на рынке широко представлены готовые сварочные смеси, состоящие из заданных соотношений углекислого газа и аргона. Для гарантированного получения правильных пропорций защитных газов в смеси лучше процесс смешивания производить самостоятельно.

Режимы полуавтоматической сварки в среде защитных газов

Режимы полуавтоматической сварки в среде защитных газов представлены в таблице.

Используемое оборудование

Сварочный пост для полуавтоматической сварки в среде защитных газов содержит:

- Источник тока.

- Механизм подачи проволоки.

- Газобаллонную аппаратуру:

- баллоны с углекислотой, подсоединённые через газовый коллектор;

- редуктор для регулировки расхода газа;

- ротаметр для измерения расхода;

- дополнительно: смеситель, подогреватель, осушитель;

- соединительные газовые шланги.

- Приточно-вытяжную вентиляцию.

Сварочные полуавтоматы

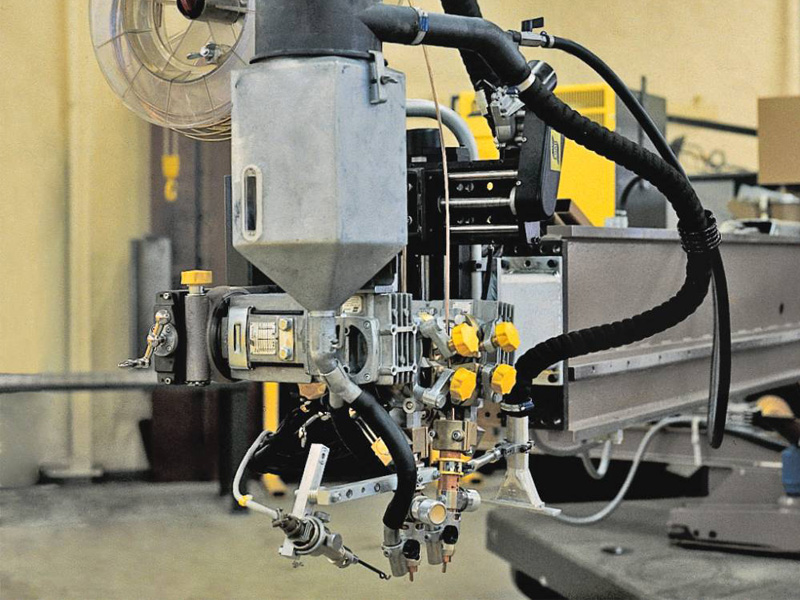

Сварочный полуавтомат представляет собой установку для механизированной сварки, объединяющую в себе источник питания, подающий механизм, горелку, блок управления процессом с пультом дистанционного управления. Может работать как в постоянном, так и в импульсно-дуговом режиме.

В настоящее время широкое распространение получили инверторные аппараты постоянного тока. Модельный ряд включает в себя всю линейку от малогабаритных бытовых приборов, работающих от домашней электросети напряжением 220 В. На рынке в полной мере представлены установки с полным набором функций, которые позволяют сваривать не только нержавеющие стали, но и цветные металлы (алюминий, медь), а также их сплавы.

Примерная стоимость инверторных аппаратов постоянного тока на Яндекс.маркет

Механизмы подачи проволоки служат для поступления проволоки в сварочную горелку с заданной скоростью и состоят из электродвигателя, редуктора, прижимных и подающих роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа. Бывают простые механизмы, состоящие из одной пары роликов, но в профессиональных полуавтоматах чаще встречаются четырех- и более роликовые агрегаты.

Примерная стоимость механизмов подачи проволоки на Яндекс.маркет

Для обеспечения стабильной подачи сварочной проволоки на несколько десятков метров от пульта управления могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ. Промежуточные механизмы синхронизируются с основным, что обеспечивает бесперебойную работу полуавтомата и газового оборудования.

Технология

Технология включает в себя все этапы, такие, как:

- подготовку свариваемых кромок;

- оптимальный выбор и подготовку сварочных материалов;

- настройку режимов сварки;

- правильную технику ведения процесса сварки;

- осмотр и контроль качества сварных швов.

Процесс сварки ведется с учетом типа соединений: стыковое, внахлестку, угловое «в лодочку», тавровое, принимая во внимание пространственное положение сварных швов. Горизонтальные швы проходят «углом назад» и «слева направо» без поперечных колебаний. Вертикальные швы «снизу вверх» — для малых толщин и «снизу вверх» для толщины более 4 мм.

Для заполнения разделки совершают поперечные колебательные движения. В процессе сварки перед каждым последующим проходом необходимо удалять наплавленный шарик на кончике проволоки.

Борьба за качество сварного шва: автоматическая и механизированная сварка в среде защитных газов

Расплавленный высокотемпературный металл в сварочной ванне активно взаимодействует с газами из окружающей среды. В результате нежелательных химических реакций образуются:

- оксиды (взаимодействие с кислородом). Снижают прочностные характеристики, жаропрочность и коррозионную стойкость соединений;

- нитриды (соединения с атомами азота). Способствуют увеличению хрупкости и старению металла;

- гидриды (реакция с молекулами водорода). Образуют мелкие поры, микротрещины.

Газы защитные против атмосферных

Один из способов решения этих проблем — создание искусственной прослойки в виде защитных газов между жидким металлом в сварном шве и окружающим воздухом. Инертные или активные газы через сварочные горелки плотной струей под давлением подают в зону сварного соединения. Они создают благоприятную среду для устойчивого горения электрической дуги и протекания под ее воздействием качественных металлургических процессов.

Невидимые защитники

Для этих целей ГОСТом 19521-74 предусмотрено применение:

Двуокись углерода

Газ СО2 (ГОСТ 8050-85) получил наибольшее распространение из-за невысокой стоимости (выделяется как побочный продукт при коксовании углей, обжиге известняка). Является активным. Оттесняя от сварочной ванны вредные газы из окружающей среды, сам способен вступить в химическую реакцию с металлом шва.

При высоких температурах в зоне дуги распадается на окись углерода и свободный кислород. Его нейтрализуют, используя сварочную проволоку или присадочный материал с повышенным содержанием марганца и кремния (ГОСТы 2246-70, 10543-98). Окислы этих элементов выходят на поверхность сплава в виде шлаков.

Сварку в среде углекислого газа применяют для соединения деталей из низколегированных и углеродистых сталей.

Аргон и гелий

Аргон (ГОСТ 10157-79) и гелий (ГОСТ 20461-75) — инертные газы. Они не взаимодействуют с жидким металлом в сварочной ванне.

Аргон, являясь более тяжелым по отношению к воздуху, создает плотную защиту от азота и кислорода из окружающей среды. Используется для получения высококачественных сварных швов углеродистых и высоколегированных сталей, а также для сварки цветных металлов и их сплавов.

Гелий применяется в тех же целях, что и аргон, но значительно реже из-за его высокой стоимости. Чаще используют в виде смеси с аргоном.

Азот и водород

Активные газы азот (ГОСТ 9293-74) и водород (ГОСТ 3022-70) применяются в высокотемпературных процессах с металлами, не вступающими с ними во взаимодействие.

Способы газоэлектрической сварки

Способы сварки в среде защитных газов определены ГОСТом 14771-76:

- неплавящимися электродами без присадочного (ИН) и с присадочным металлом (ИНп) в инертных газах;

- плавящимися электродами в СО2 (УП) и инертных газах (ИП).

Металлические — вольфрамовые (ГОСТ 23949-80). Используют для сварки сталей и цветных металлов на постоянном, переменном или импульсном (пульсирующим по заданной программе) токе.

Сварку с применением этих электродов называют TIG (английский) или WIG (немецкий вариант).

Неметаллические — угольные и графитовые. Применяют в основном для сварки меди, латуни, бронзы и чугуна.

- проволочные (сплошные и порошковые);

- ленточные (сплошные и порошковые).

Если при сварке неплавящимися электродами для заполнения шва металлом в основном используют присадочный материал, то в случае плавящихся — присадкой служат сами электроды.

Содержание химических элементов в материале электрода и порошкового наполнения подбирают в соответствии с составом свариваемых деталей.

Плавящаяся стальная проволока для сварки в защитных газах (ГОСТ 2246-70) предназначена для работы с углеродистыми и низколегированными сталями. Проволочные электроды из цветных металлов (титана, меди, алюминия и сплавов на их основе), как более дорогие, используют, согласно технологическим картам для соединений аналогичных цветных металлов и их производных.

Технологические особенности и оборудование

Сварочные работы в среде защитных газов производятся:

- (ГОСТ 18130-79); (ГОСТ 8213-75);

- сварочными тракторами.

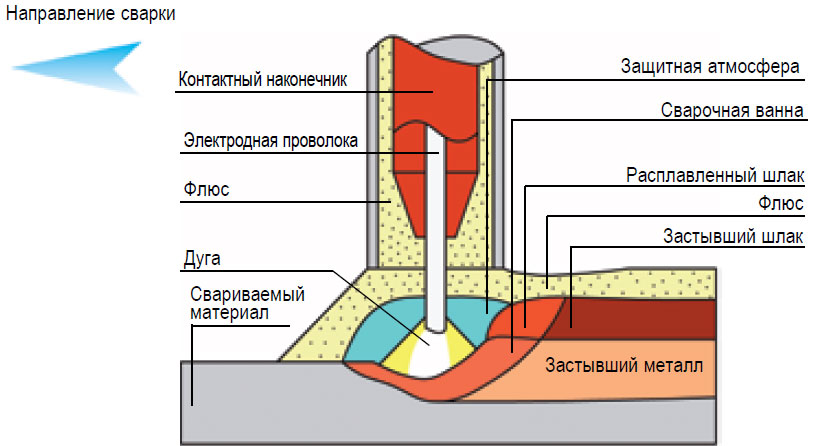

Газоэлектрическую сварку в среде СО2 осуществляют плавящимся электродом. Преимущественно — на постоянном токе (до 500А) с подключением электрода к плюсу, а свариваемых деталей — к минусу. Требования к источникам питания регламентирует ГОСТ 25616-83.

Сварка в среде аргона производится неплавящимися и плавящимися электродами как на постоянном, так и на переменном токе.

Для плавящихся электродов на постоянном токе, как и в предыдущем случае, используют обратную полярность.

При постоянном токе с вольфрамовым электродом на него подают минус, на детали — плюс. Применение прямой полярности позволяет поддерживать устойчивое горение дуги. Использование переменного тока для этой цели требует наличия стабилизаторов напряжения.

Преимущества автоматической сварки

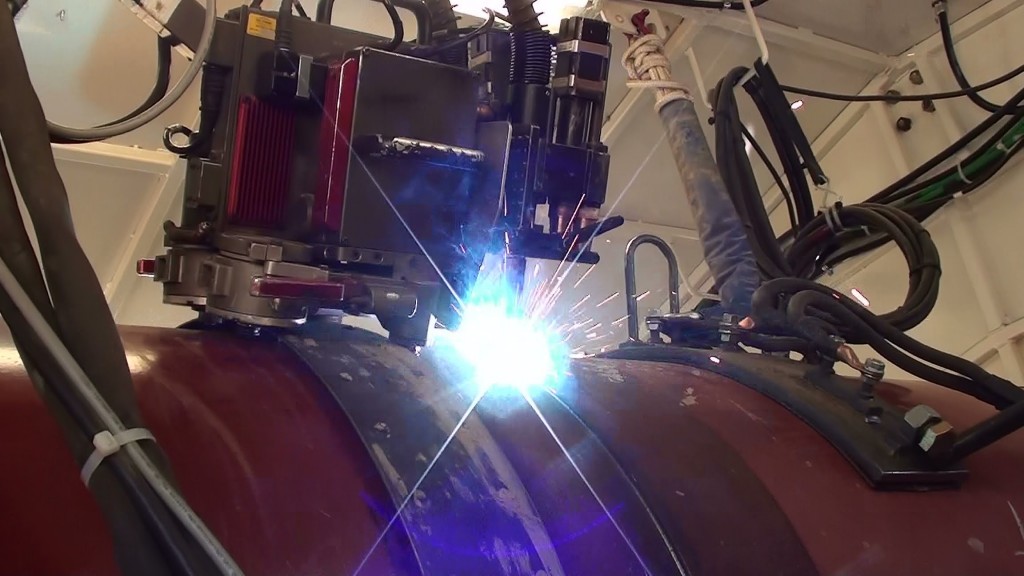

На поточном производстве сварочный автомат полностью заменяет опытного сварщика. С большой производительностью, без участия человека обеспечивает точное соединение деталей. Автоматическая сварка – полностью механизированная технология.

Аппарат самостоятельно поддерживает стабильное горение дуги, подает присадочную проволоку. Процесс происходит в закрытом корпусе. Оператор не подвергается воздействию вредных факторов. Автоматы-сварщики способны работать без перерывов и выходных. После программирования процедура сварки полностью контролируется в автоматическом режиме. При ускоренном процессе получаются качественные швы.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Благодаря автоматическим установкам производителям удалось увеличить производительность и качество сварных соединений.

Виды сварочных автоматов

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Саморегулирование происходит за счет удлинения дуги для снижения ампеража рабочего тока. Соответственно, при короткой дуге сила тока возрастает. Если преобразованный сигнал об изменении электродуги передавать на механизм вращения роликов, корректируется скорость подачи проволоки. В автоматах в постоянном режиме регулируется ампераж и вольтаж. Величина напряжения устанавливается на пульте управления, ток регулируется по внешним характеристикам источника питания.

Сварочный трактор

Первые установки для автоматической сварки создавались в годы СССР для тяжелого машиностроения. Электропривод одновременно подает крутящий момент на механизм подачи проволоки и ходовую часть аппарата. Дополнительно монтируется бункер для подачи флюса, бобина для проволоки. Головка с тугоплавким электродом закреплена стационарно в нижней части трактора, вблизи оси, проходящей по центру тяжести сварочного устройства.

Автомат устойчиво движется по свариваемой поверхности или рельсовым направляющим. Устройство применяется для изготовления и ремонта габаритных емкостей, демонстрирует высокую производительность.

Подвесное оборудование

Сварочные автоматы выпускают двух типов:

- стационарные с неподвижно закрепленным электродом, генерирующим дугу;

- передвижные, оборудованные тележками.

Первые применяются для соединения труб или других вращающихся вокруг оси заготовок. Самоходные нужны для формирования длинных швов. Область применения подобных автоматов обширна, например изготовление сварного проката или наплавка крупногабаритных деталей. Подвесное оборудование используется в робототехнике, оснащается манипуляторами.

Продвигаясь по заданной траектории на недоступных человеку скоростях, автоматическая сварка обеспечивает достойный уровень качества сварных соединений.

Используются для однослойной или многослойной сварки деталей различной толщины с разделкой кромок или без, внахлест или встык. Автоматы выполняют угловые, кольцевые прямые швы.

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Автоматическим сварочным аппаратом дуга формируется по тому же принципу, что у ручного – при замыкании электрода на поверхности детали происходит пробой заряда. Контакт и электродуга расположены так, что присадка выполняет функцию короткого плавящегося электрода. За счет непрерывной подачи проволоки длина токопроводящего отрезка остается неизменной.

Сварочная зона обширная, зависит от марки оборудования. При правильной настройке не возникает перегрева металла или мундштука. Инверторный источник питания способен зажигать дугу без контакта дуги и заготовки. Когда длина электродуги фиксированная, исчезает риск залипания электрода при коротком залипании по капле. Металл стабильно поступает в ванну расплава. При падении капли проволока на холостом ходу движется назад, увеличивая дистанционный разрыв, необходимый для поддержания электроразряда. Вручную подобную стабильную работу обеспечить невозможно.

Преимущества и недостатки

Визуально швы по автоматической технологии намного ровнее, чем ручной. Сварка автомат обладает другими достоинствами:

- Перед ручной дуговой, сварочное оборудование необходимо долго настраивать, регулировать параметры тока, напряжения. Использование электронных систем ускоряет настроечный процесс.

- Производительность автоматов в разы выше, чем у бригады сварщиков. Не нужны перерывы на отдых, качество не зависит от профессионализма.

- Снижается объем отходов. Количество испорченных деталей зависит от правильности настройки аппаратов, а не от человеческого фактора.

- Стабильный сварочный шов. Сварка автоматами ценится за аккуратные ровные шовные валики одинаковой высоты без разрывов и наплывов.

- Экономичность: расход проволоки ограниченный, меньше энергопотерь из-за разбрызгивания, угара.

- Возможность варить металл:

- в труднодоступных для человека местах;

- замкнутых пространствах;

- вредных условиях: повышенной загазованности, некомфортной для человека температуре.

Теперь о недостатках сварки автоматом:

- низкая маневренность;

- необходимость перестройки при смене операций;

- высокая стоимость оборудования.

По этим причинам сварочные автоустройства не могут полноценно заменить сварщиков.

Технология механизированной сварки

Полностью или частично механизированная сварка облегчает монтаж трубопроводов, металлоконструкций, используется при производстве сварных деталей. За счет механического передвижения сварочной головки улучшается прочность шва. Данными видами оборудования выполняют тавровые, угловые соединения, сваривают заготовки встык и внахлест. Механизированный помощник помогает точно соединить детали, расположить их под требуемым углом. Автоматы и полуавтоматы помогают выполнять работы в труднодоступных местах.

Особенности

Сначала о полностью механизированной сварке, это автоматизированный процесс соединения деталей, когда оператор только настраивает оборудование и следит за его работой. Аппарат сам разжигает и поддерживает дугу, ведет ее по шву, при этом подает присадочную проволоку, флюс или защитный газ.

При частично механизированной сварке подача расходных материалов осуществляется автоматически, а за геометрию шва отвечает сварщик. Он перемещает горелку с нужной скоростью в заданном направлении. Процессы полной или частичной механизации также регулируются стандартами для сварочных технологий.

С помощью сварочных механизированных аппаратов можно сваривать трубы, накладывать прямые, кольцевые и криволинейные швы, осуществлять соединения в труднодоступных местах. Средства механизации предназначены для тонких заготовок и средней толщины. Оборудование применяется для монтажа и ремонтных работ, выручает в аварийных ситуациях. При серийном производстве используют полную механизацию, в транспортном машиностроении чаще нужны полуавтоматы с функцией подачи флюса, газа. Хребтовые балки сваривают на поточных механизированных линиях, рамы вагонов – на кантователях. Автоматическая механизированная сварка под флюсом и в углекислом газе применяется при выпуске прямошовных и спиралешовных труб.

Виды механизированной сварки

При механизации сварочного процесса учитывают особенности сваривания различных металлов. Для соединения углеродистых и низкоуглеродистых сплавов необходим углекислый газ. Алюминий, титан, магний расплавляют под облаком инертного газа. Чугун, некоторые алюминиевые сплавы, легированные стали сваривают с использованием различных флюсов. Каждый механизированный сварочный процесс стоит рассмотреть подробней.

В среде углекислого газа

Расход CO 2 зависит от типа электрода, мощности электродуги, движущихся потоков воздуха. При сдувании струи газа ветром или сквозняком ухудшается качество шва. Механизированной дуговой сваркой соединяют заготовки с содержанием углерода:

- до 2,14% (низкоуглеродистые сплавы);

- от 3 до 5 % (среднеуглеродистые).

Сваривают детали толщиной до 40 мм, в смеси газов можно проварить 80-ти мм металл. Процесс регламентируется ГОСТ 14771-76. Струя поступает из сопла, обтекает сварочную дугу, предохраняет ванну расплава от окисления.

В инертных газах

При механизированной сварке в среде защитных газов металлы при нагреве не окисляются. При подаче аргона с плотностью в 1,5 раза выше, чем у воздуха, над обрабатываемыми кромками формируется устойчивое облако. Такую защиту ванны применяют при сваривании любых металлов, когда необходимо получить качественное соединение или невозможна обыкновенная электродуговая сварка, например, при монтаже проката:

- из цветных металлов (меди, никеля, алюминия, титана);

- жаропрочных и конструкционных сталей, склонных к окислению при нагреве;

- некоторых видов нержавейки.

Инертные газы защищают металл от воздействия кислорода, азота, других компонентов воздуха, ухудшающих эксплуатационные характеристики сварных соединений.

Под флюсом

По ГОСТ 8713-79 в зависимости от способа изготовления флюсы разделяют на две группы:

- плавленые представляют собой однородный конгломерат, получаемый путем спекания компонентов;

- неплавленые бывают двух видов: керамические – это порошки с клеевой основой; спеченые сначала спекают при высоких температурах, затем измельчают до нужной фракции.

Смеси и порошки на основе силиката марганца наносят перед механизированной сваркой под флюсом. В процессе нагрева дугой защитный состав образует шлаковую корку. Оставшиеся частицы собирают для повторного применения.

Порошковыми проволоками

Сварщики выбирают любой расходный материал под тип обрабатываемого металла, порошковые проволоки – не исключение. Это стержень, заполненный шихтой, выполняющей сразу несколько функций:

- защищает металл от воздействия азота, кислорода, водорода;

- раскисляет и легирует расплавленный металл;

- поддерживает стабильное горение дуги;

- формирует ровный шов.

Для механизированного сварочного процесса применяют несколько типов порошковой проволоки:

- сочетаемые с флюсами;

- содержащие флюсовые компоненты в составе шихты;

- самозащитные для сваривания металла в углекислом газе.

Производители выпускают расходники с замкнутым трубчатым сечением, с захлестом кромок и сложной формы с загибами одной или обеих кромок внутрь.

Применяемое оборудование

Для работы применяют автоматы и полуавтоматы, тип сварочного механизированного оборудования зависит от необходимой степени участия человека в сварочном процессе. Механизированный автоматический аппарат осуществляет:

- розжиг дуги;

- механизированную подачу присадки, флюса или газа;

- контроль токовых параметров;

- движение дуги относительно кромок по заданной траектории.

Оператор только следит за работой автоматов, состоящих из трактора (самоходной сварочной головки) и блока управления (процессора).

Механизированные устройства тракторного типа осуществляют подачу проволоки за счет прижимного и подающего роликов. Перемещение дуги по направлению шва осуществляется вручную сварщиком. Основным элементом полуавтоматической механизации является электродержатель. Через это устройство обеспечивается подача электротока в зону сварки. Дуга разжигается при замыкании цепи с помощью пусковой кнопки, расположенной на рукояти держателя.

Для подачи и уборки оставшегося флюса монтируются бункеры с регуляторами (дозаторами). У механизированных полуавтоматов для сварки в защитных газах имеется специальная газоэлектрическая горелка, из которой одновременно подается газ и токопроводящая присадочная проволока.

Самоходная головка (трактор) одновременно с замыканием цепи осуществляет подачу требуемых компонентов. Вместе с током, питающим дугу, в зону сварки поступает расплавляемая присадка, защитные флюсы или газы.

Классические механизированные аппараты регулируют скорость подачи проволоки и плотность дуги в зависимости от физико-механических свойств свариваемых металлов. Проволока устанавливается в кассетах фабричной намотки с фиксированным натяжением. Разматываясь, присадка сначала проходит через направляющие ролики и шланги, затем поступает на подающие.

Специальные системы, ответственные за подачу газа, флюса, настраиваются собственно токовым параметрам. Скорость движения горелки регулируется автоматизировано или сварщиком.

При помощи механизированного трактора подается электродная проволока, а ток проводится к сварочному месту.

Производители предлагают механизированное оборудование для сварки с разной степенью механизации. По сути, технология автоматизированной сварки с точки зрения физико-термических процессов идентична ручной. Отличается технологичностью, скоростью формирования шва, качеством соединений.

Читайте также: