Циклограмма контактной точечной сварки

Обновлено: 20.09.2024

Циклограмма имеет три части – примерные границы стадий формирования соединения. На стадии I предварительное обжатие FОБЖ служит для устранения зазоров между деталями, получения требуемых значений rЭЭ в холодном состоянии, предупреждения наружных и внутренних выплесков, вытеснения пластичных прослоек грунта, клея. Монотонное возрастание FСВ на II стадии позволяет поддерживать постоянство давления между деталями, несмотря на рост площади контактов и диаметра жидкого ядра. На III стадии можно выделить два участка а и б: на небольшом первом участке FСВ постоянно (обычно в течение 0,02 – 0,1 с) для некоторого охлаждения наружных слоев деталей и предупреждения глубоких вмятин при проковке; на втором - прикладывают и поддерживают длительно ковочное усилие FК для снижения растягивающих напряжений, уменьшения коробления узлов, предупреждения горячих трещин и усадочных раковин.

Циклограмма тока имеет также три части в соответствии со стадиями процесса: ток подогрева I'ПОД, возрастающий ток сварки IСВ и спадающий ток подогрева I'’ПОД для замедленного охлаждения. Скорость нарастания и спада токов, а также их длительность должны быть определенными, так как они обуславливают скорость нагрева и охлаждения металла. На практике циклограммы часто упрощают. В частности, довольно сложно осуществлять плавное изменение усилия сжатия, поэтому его изменяют ступенчато. При точечной сварке чаще используют циклограмму с постоянным усилием. Для толстых деталей и металлов, склонных к горячим трещинам – циклограмму с ковочным усилием.

Программу нагрева зоны сварки часто задают в виде одного импульса сварочного тока. В некоторых случаях для устранения сборочных зазоров и предупреждения внутренних выплесков используют предварительный подогрев зоны сварки дополнительным подогревным импульсом тока.

Для уменьшения склонности к горячим трещинам, выполнения термообработки или с целью снижения величины FК применяют последующий подогревный импульс тока в сочетании с любой циклограммой усилия.

Типовые циклограммы процесса стыковой сварки. Циклограмма б объединяет два варианта стыковой сварки оплавлением: сварку непрерывным оплавлением и оплавлением с подогревом. При сближении деталей цепь замыкается накоротко, и создается некоторое давление. Электрический ток подогревает детали. Нагрев отдельными импульсами tИМП способствует более равномерному нагреву торцов деталей.

166. Технология контактной точечной сварки деталей разных толщин и из разнородных материалов.

При соотношении толщин 1:3 и менее процесс осложняется трудность получения номинальной (расчетной) зоны взаимного расплавления. Это происходит из-за несовпадения плоскости теплового равновесия со сварочным контактом и сопровождается малым и неустойчивым проплавлением тонкой детали. Вероятность непровара возрастает с увеличением разности в толщине.

На мягком режиме изотерма плавления преимущественно зарождается в центре сечения пакета (в толстой детали) и затем равномерно распространяется во все стороны. Таким образом, она лишь в конце цикла сварки захватывает тонкую деталь.

На жестком режиме в начале процесса изотерма плавления равномерно захватывает приконтактные области тонкой и толстой деталей. Затем под влиянием теплоотвода изотерма смещается в толстую деталь, к плоскости теплового равновесия. При необходимом увеличении тока возникают внутренние и наружные выплески. Однако при обычной схеме жесткий режим предпочтительнее.

Для надежного проплавления тонкой детали существует много способов. Они основаны на искусственном сближении плоскости теплового равновесия с плоскостью сварочного контакта.

Основными направлениями решения этой задачи являются уменьшение теплоотвода от тонкой детали и увеличение тепловыделения в ней (и в контакте между деталями). Первое направление обычно реализуют на мягких режимах. Некоторое увеличение проплавления тонкой детали достигается размещением с ее стороны электрода с малой рабочей поверхностью и меньшей теплопроводности. Со стороны толстой детали рабочую поверхность и теплопроводность электрода увеличивают.

Эффективно размещение между электродом и тонкой деталью съемного теплового экрана из металла с меньшей теплопроводностью в виде ленты толщиной 0,05 – 0,3 мм. Экран аккумулирует теплоту в тонкой детали, а часто и сам служит дополнительным источником теплоты.

Второе направление реализуют главным образом на жестких режимах. Для этого можно использовать два варианта: фокусировку сварочного тока (локальное тепловыделениена малой площади внутреннего контакта) и дополнительное обжатие деталей вокруг электродов. Площадь внутреннего контакта ограничивают с помощью рельефов (на тонкой или лучше на толстой детали). Плотность тока в тонкой детали повышают, уменьшая площадь электропроводимости самого электрода вблизи его рабочей поверхности с помощью кольцевой проточки, кольца из сплава с малой теплопроводностью, либо небольшой центральной вставки из сплава с повышенной электрической проводимостью.

Эффективен способ сварки с дополнительным кольцевым обжатием тонкой детали вокруг электрода. Обжатие уплотняющего пояска меняет электротермодеформационный процесс. Общее усилие сжатия FСВ специальным электродным устройством разделяют на два усилия: FЦ, прикладываемое в центре, и FП, сжимающее периферийный участок точки.Этот способ почти полностью исключает выплески и применяется на жестких и мягких режимах.

В первом приближении свариваемость разноименных сплавов может быть оценена сравнением коэффициентов кСВ, учитывающих основные физические свойства и толщину деталей: кСВ = кλ,ρ – 0,1s/sТОНК, где кλ,ρ = 0,0024λ + 10-8/ρ0 (λ – коэффициент теплопроводности, Вт/(м·К); ρ0 – удельное электросопротивление, Ом·м); s/sТОНК – отношение толщины детали к более тонкой в пакете.

Чем меньше разница в кСВ, тем лучше свариваемость. Обычно химически совместимы сплавы, построенные на одной основе или имеющие разную основу, но образующие между собой непрерывный ряд твердых растворов. В большинстве случаев сплавы на разной основе оказываются химически несовместимыми, так как образуют в ядре сплавы с неблагоприятными свойствами (хрупкие химические соединения, механические смеси).

Общая характеристика способов контактной сварки

Контактная электрическая сварка является основным видом сварки давлением. Все способы контактной сварки основаны на нагреве и пластической деформации заготовок в месте их соединения. Нагрев осуществляется теплотой, которая выделяется при прохождении электрического тока через находящиеся в контакте соединяемые части.

Под термином «контактная сварка» подразумевают процесс образования неразъемных соединений металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Известные способы контактной сварки классифицируются по следующим признакам:

о технологии получения соединений —точечная, рельефная, шовная, стыковая;

□ состоянию металла в зоне сварки — с расплавлением металла и без расплавления;

□ способу подвода тока — одно- и двусторонняя;

□ числу одновременно выполняемых соединений — одноточечная, многоточечная, сварка одним или несколькими швами и т.д.;

□ характеру перемещения роликов при шовной сварке — непрерывная (с постоянным вращением роликов) или шаговая (с остановкой роликов во время сварки).

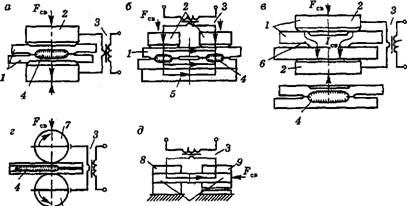

Точечная сварка — способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания. При точечной сварке (рис. 20.1, а) детали 1 собирают внахлестку, сжимают усилием электродами 2, к которым подключен источник 3 электрической энергии. Детали нагреваются при кратковременном прохождении тока 1СВ до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев

зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей вокруг ядра.

Рис. 20.1. Основные способы контактной сварки: а, б — точечная; в — рельефная; г — шовная; д — стыковая |

| J7 1 |

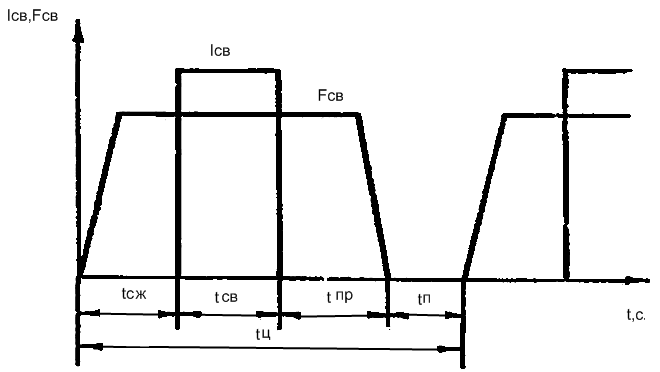

| Основными параметрами режима точечной сварки являются сварочный ток /св, время протекания тока £св, усилие сваркиFCB, диаметр рабочей поверхности электродовd3,усилие проковкиFK. Наиболее распространенные циклограммы изменения усилия и тока при точечной сварке приведены на рис. 20.2. Рельефная сварка — одна из разновидностей точечной сварки. При этом на поверхности одной из деталей предварительно формируют выступ — рельеф 6 (рис. 20.1, в), который ограничивает начальную площадь контакта деталей, в результате чего, |

После выключения тока расплавленный металл ядра быстро кристаллизуется, и между соединяемыми деталями образуются металлические связи. Таким образом, соединение при точечной сварке получают в результате расплавления металла. По способу подвода тока к свариваемым деталям различают двустороннюю и одностороннюю сварку. В первом случае (рис. 20.1, а) электроды 2 подводят к каждой из деталей 1, а во втором (рис. 20.1, б) — к одной из деталей. Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 5, которая одновременно выполняет роль опоры.

| CB;б — то же, с приложением усилия проковкиFK |

при сварке в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки образуется ядро 4, как при обычной точечной сварке. Часто на поверхности детали выполняют несколько рельефов или один протяженный выступ замкнутой формы (например, в виде кольца) и после прохождения сварочного тока получают одновременно несколько точек или непрерывный плотный шов (контурная рельефная сварка).

Шовная сварка — способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов — роликов 7 (см. рис. 20.1, г). Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором пауз между импульсами тока и скорости вращения роликов. В зависимости от того, вращаются ролики при сварке шва непрерывно или останавливаются на время прохождения сварочного тока, различают непрерывную и шаговую сварку.

К основным параметрам шовной сварки относятся сварочный ток 1СВ, усилиеFca,время протекания токаtCB,время паузыtn, ширина рабочей поверхности роликов /р, скорость сварки исв.

Наиболее распространенные циклограммы изменения усилия и тока при шовной сварке показаны на рис. 20.3.

Стыковая сварка — способ контактной сварки, при котором детали соединяются по всей площади касания. Детали 1 (см. рис. 20.1, д) закрепляют в токопроводящих зажимах 8 и 9,

| св, непрерывным вращением роликовS„,постоянным усилиемFCB; б — с прерывистым включением тока 1СВ, непрерывным вращением роликов S„, постоянным усилием Fct |

один из которых подвижный и соединен с приводом усилия сжатия машины. По степени нагрева металла торцов деталей различают стыковую сварку сопротивлением и оплавлением.

При стыковой сварке сопротивлением детали 1 предварительно сжимают усилиемFи включают сварочный трансформатор 3. По деталям протекает сварочный ток 1СВ, в результате чего происходит постепенный назрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей на отдельных небольших участках из-за большой плотности тока металл нагревается и взры- вообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения кйнтактов — перемычек, т.е. оплавления торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки деталей. Торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение — грат. Сварочный ток автоматически выключается во время осадки деталей.

Основными параметрами стыковой сварки сопротивлением являются сварочный ток /с„ (или плотность тока /'), время протекания тока tCB, усилие сварки — начальное усилие сжатия FC)K

и усилие осадкиFoc(или соответственное начальное давление рн и давление осадки рос), установочная длина детали 10 (расстояние от торца детали до зажима); стыковой сварки оплавлением — плотность тока при оплавлении ;опл, припуск на оплавление Аопл или время оплавленияtonJ1,скорость оплавления иопл, величина осадки Aqc(или длительность осадки £ос), величина осадки под током Дос (или длительность осадки под током £ос.т), усилие осадкиFoc(или давление осадки pj), установочная длина детали 10.

9.Основные циклограммы процессов контактной точечной сварки. Этапы образования соединений при точечной сварке.

Точечная сварка имеет ряд особенностей: высокое давление в зоне соединения и возможность его изменения в процессе протекания сварочного тока и проковки, интенсивное перемешивание расплавленного металла, кратковременность нагрева и охлаждения, возможность предварительного и повторного нагрева в процессе цикла сварки, отсутствие окисления нагретого металла, возможность регулирования скорости нагрева и охлаждения, полная автоматизация процесса и др.

а – с пост-м усилием сжатия; б – с повыш-м ковочным усилием; в – с предварительным сжатием и ковочным усилием

Для устранения зазоров и предупреждения нач-х выплесков, а также при св-ке с предварит-но нанесенным жидким покрытием прим-т циклограмму в (рис. 3.4, в).

В некоторых случаях применяют многоимпульсную сварку. При этом сварочное и ковочное усилия могут прикладываться в соответствии с циклограммами, представленными на рис. 3.4.

Рис. 2.21. Этапы формирования соединений при точечной сварке

Значительное влияние на характер упругопластического деформирования деталей и образования вмятин при точечной сварке оказывает величина усилия сжатия Fсв. При увеличении Fсв, а также при использовании повышенных усилий проковки глубина вмятин растет. На рисунке 2.24 представлены расчетные графики перемещения верхнего электрода при приложении различных по величине усилий Fсв, свидетельствующие о значительном росте вмятины при увеличении FСВ. Если при приложении к электродам Fсв = 2500 Н электрод внедрился в деталь на глубину 0,15 мм, то при Fсв = 3900 Н – на 0,25 мм, а при Fсв = 5300 Н – на 0,33 мм. Следовательно, для уменьшения глубины вмятины нужно обеспечить максимально возможное снижение усилия Fсв, при котором не возникают начальные выплески расплавленного металла. Глубина вмятин значительно снижается при интенсивном охлаждении электродов и применении со стороны лицевой поверхности электродов с увеличенной контактной поверхностью.

10.Основные и сопутствующие процессы при образовании соединений с использованием контактной точечной сварки.

При контактной точечной и рельефной сварке в зоне сварного соединения протекают сложные взаимосвязанные процессы, основными из них являются:

- протекание электрического тока через зону сварки;

- нагрев деталей и электродов в результате прохождения тока;

- плавление и кристаллизация металла зоны сварки;

- неизотермическое деформирование нагретого металла.

В результате протекания процессов тепловыделения и теплопередачи в зоне сварного соединения формируется температурное поле, которое определя-ется совокупностью температур в различных точках свариваемых деталей в разные моменты времени.

При контактной точечной и рельефной сварке из-за малых размеров зоны соединения и незначительной продолжительности нагрева внутренними источ-никами теплоты возникают сложности экспериментального определения тепло-вого состояния металла. При установке термопар в зоне соединения трудно рассчитывать на получение объективных результатов в связи с возможностью нагрева их проходящим током и значительной инер¬ционностью спая. Наиболее доступной для измерения является область контакта электрод-деталь, однако в этом случае наличие отверстия в электроде под термопару может привести к иска¬жению температурного и электрического полей. Оценку теп¬лового состоя-ния металла при контактной сварке в последние годы часто производят с по-мощью математического моделирования.

Из-за динамических изменений теплового потока, плотности электриче-ского тока и свойств материала с изменением температуры процесс контактной точечной и особенно рельефной сварки является трудно анализируемым. По-этому для анализа указанных процессов используют математическое моделиро-вание. При этом к математической модели предъявляются следующие требования:

- осуществление совмещенного температурного, электрического и деформационного расчетов;

- задание граничных условий в контакте электрод-деталь и деталь-деталь (контактного теплового и электрического сопротивления);

- учет нелинейности теплофизических свойств материала свариваемых деталей и электродов;

- учет изменения плотности тока и распределения давления по контактной поверхности, связанных с деформированием металла зоны сварки;

- обеспечение задания модуляции сварочного тока;

- статистическое моделирование начальных и конечных выплесков.

Моделирование процесса сварки должно включать в себя задание геомет-рических, теплофизических и механических характеристик, зависящих от тем-пературы. Геометрическими характеристиками являлись толщина свариваемых деталей, форма и размеры электродов, теплофизическими – теплопроводность, плотность материала, теплоемкость, удельное электрическое сопротивления и электропроводность, механическими – модуль упругости, предел текучести, ко-эффициент линейного растяжения, модуль сдвига и коэффициент Пуассона.

Изменение теплофизических и механических ха¬рактеристик материала в зависимости от тем¬пературы учитывается на основании табличных данных. При этом для значений температур, находящихся в промежутках между таб-личными данными, величины характеристик определяются с помощью квадра¬тичной интерполяции.

2.1.1 Составление циклограммы точечной сварки

Все машины контактной сварки состоят из двух взаимосвязанных частей: механической и электрической. Поэтому при выборе машины необходимо учитывать и электрические, и механические, и конструктивно-технологические характеристики машин контактной сварки. Важнейшими из них являются следующие:

Основные узлы. Машина для точечной сварки включает в себя станину, привод сжатия электродов, сварочный трансформатор, шкаф управления (для некоторых машин), токоподвод, консоли (нижнюю и верхнюю) и электрододержатели, системы управления и охлаждения.

Машины для точечной сварки подразделяют:

по назначению — универсальные и специализированные, универсальные применяются для сварки разнохарактерных по форме и размерам деталей с различной толщиной металла; специализированные — для сварки деталей, сходных по конструкции, для определенных марок металла;

по характеру действия: автоматические и неавтоматические;

по установке и монтажу — стационарные и передвижные (подвесные);

по числу одновременно свариваемых точек — одноточечные и многоточечные;

по способу питания электрическим током — однофазные переменного тока промышленной частоты, низкочастотные, с выпрямлением тока в сварочной цепи, конденсаторные;

по конструктивным и технологическим признакам: по направлению движения верхнего электрода — радиальные и прессовые, по способу подвода тока — двусторонние и односторонние, по устройству привода сжатия электродов — педальные, электромеханические, пневматические, пневмогидравлические, гидравлические.

Универсальные стационарные машины. Имеют значительное число марок.

МТ-501, МТ-601. Укомплектованы пневматическими приводами сжатия с радиальным ходом верхнего электрода и электромагнитными контакторами. В машине МТ-602 установлен асинхронный тиристорный контактор. Пневматический привод сжатия может быть заменен педальным.

МТ-809, Мт-810, МТ-1209, МТ-1214, МТ-1609 имеют пневматический привод сжатия, горизонтально расположенный рабочий цилиндр и радиальный ход верхнего электрода. Их комплектуют тиристорными контакторами. Контакторы машин МТ-809, МТ-1209, МТ-1609 управляются электронными регуляторами времени РВЭ-7-1А. В машинах МТ-810, МТ-1214, МТ-1614 и МТ-1618 установлены регуляторы цикла сварки РЦС-403 и электропневматические клапаны постоянного тока, что повышает их производительность. Машина МТ-1621 предназначена для сварки деталей автомобилей из низкоуглеродистой стали. Машины этой серии различаются лишь по мощности.

Подвесные машины. Существует два типа таких машин.

Машины с отдельными трансформаторами: МТПП-75 состоит из подвесного устройства, игнитронного контактора, регулятора времени, системы охлаждения, токоведущего кабеля, рабочего инструмента, пневматического привода сжатия и трансформатора.

МТП-1203, МТП-803, МТП-806, МТП-807 предназначены для сварки тонколистовых деталей и крестообразных соединений арматурных прутков;

рабочий инструмент — клещи КТП-1 или КТП-2 — включает в себя корпус, двухпоршневой пневматический цилиндр, рукоятку, пусковую кнопку,

серьгу для подвески клешей, возвратную пружину, упор, постоянно прижатый к концу штока поршня пружиной, электрододержатели с электродами.

Специализированные машины. Бывают двух видов.

Многоэлектродные машины для сварки плоских арматурных сеток и каркасов.

МТМК-ЗХ100-4 имеет пневмогидравлический привод сжатия электродов и устройство для автоматической подачи поперечных прутков диаметрами от 4 до 12 мм; МТМ-35 у нее предусмотрен пневматический привод сжатия электродов и игнитронный контактор. Машина предназначена для сварки каркасов из тяжелой арматуры с числом продольных стержней от 2 до 8. Ее комплектуют шкафом управления;

МТМС-10Х35 и АТМС-14X75-7-1; обе имеют пневматический привод сжатия, снабжены механизмами для автоматического перемещения сваренных сеток на заданный шаг. Машина АТМС-14X75 укомплектована бункером (или магазином) для автоматической подачи поперечных прутков, игнитронными контакторами и электронными реле управления.

Машины для точечной сварки легированных сталей, алюминиевых и титановых сплавов.

МВТ-1601- предназначена для сварки медных гибких связей, применяемых в электрических машинах и аппаратах. Снабжена вакуумной камерой, в которой проводится сварка;

МТВ-2001; служит для сварки ответственных конструкций из нержавеющих и жаропрочных сталей титановых сплавов.

Конденсаторные машины. Принцип работы конденсаторной машины заключается в том, что батарея конденсаторов заряжается выпрямленным током, а затем разряжается на первичную обмотку сварочного трансформатора. Сварочный ток регулируют изменением емкости конденсаторов и напряжения заряда. Разрядное устройство снабжают электромагнитными, игнитронными или тиристорными контакторами.

Универсальные конденсаторные машины.

МТК-75, МТК-8004, МТК-6301 - предназначены для сварки крупногабаритных узлов из нержавеющих сталей, алюминиевых и титановых сплавов. Имеют пневматический привод сжатия электродов и игнитронные контакторы;

МТК-5001; универсальная машина для сварки тех же металлов. Снабжена пневматическим приводом сжатия и системой охлаждения закрытого типа;

МТК-1201, ТКМ-8, ТКМ-7; универсальные машины малой мощности; МТК-1201 имеет пневматический диафрагменный привод сжатия и высокую подвижность верхнего электрода; номинальный сварочный ток—12,5 кА. Машина ТКМ-8 выполнена с электромеханическим, а ТКМ-7 — с педальным приводом сжатия.

Специализированные конденсаторные машины.

МТК-5-3 – предназначена для сварки корпусов полупроводниковых приборов или других изделий электроники. Электродная часть машины помещена в герметическом скафандре. Сварку выполняют в защитной контролируемой среде. Машину комплектуют отдельным шкафом управления;

МТК-8002, МТК-16001 – имеют то же назначение, что и машина МТК-5-3, но от нее отличаются мощностью и конструкцией привода сжатия;

Машины для рельефной сварки. Машины для рельефной сварки незначительно отличаются от машин для точечной сварки (увеличена жесткость станины, меньше вылет электродов, иначе выполнена электродная часть).

Машины серии МРП. Они снабжены двухпоршневым приводом сжатия контактных плит. Ползун привода жестко связан со штоком нижнего поршня и перемешается по направляющим скольжения; только в машине МРП-600 применены направляющие качения. Контактные плиты имеют пазы для крепления сварочных приспособлений. Машины можно использовать для точечной сварки, для чего в контактных плитах установлены консоли с электрододержателями и электродами.

МТ-1213, МТ-2518, МТ-4002. Их применяют для сварки контактов низковольтной аппаратуры. У них установлен пневматический привод сжатия с направляющими на подшипниках качения. МТ-2518 и МТ-4002 оснащены пятипозиционными регуляторами цикла сварки РЦС-502-1, которые обеспечивают стабилизацию первичного напряжения трансформатора, фазовое регулирование и модуляцию сварочного тока. Сварка изделий механизирована.

Контрольные задания

1. Особенности технологии точечной сварки

2. Циклограмма точечной сварки

3. Схема точечной сварки

4. Дефекты сварных соединений и причины их появления

Контрольные вопросы

1. Назовите основные узлы в системе машины МТП – 50 и объясните их работу?

2. Как производится подготовка машин к работе?

3. Какие применяются циклы при точечной сварке?

4. Охарактеризуйте требования к подготовке поверхностей и сборке деталей для точечной?

Читайте также: