Цт 336 инструкция по сварочным и наплавочным работам

Обновлено: 13.05.2024

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Приложение N 60

Советом по железнодорожному

ИНСТРУКЦИЯ ПО СВАРКЕ И НАПЛАВКЕ ПРИ РЕМОНТЕ ГРУЗОВЫХ ВАГОНОВ*

РД ВНИИЖТ-059/01-2019**

* Рассылается железнодорожным администрациям, участвующим в финансировании

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ИНСТРУКЦИЯ ПО СВАРКЕ И НАПЛАВКЕ ПРИ РЕМОНТЕ ГРУЗОВЫХ ВАГОНОВ

Комиссией вагонного хозяйства

1 РАЗРАБОТАНО Открытым акционерным обществом "Научно-исследовательский институт железнодорожного транспорта"

2 ВНЕСЕНО Дирекцией Совета по железнодорожному транспорту государств-участников Содружества

4 ВЗАМЕН Инструкция по сварке и наплавке при ремонте грузовых вагонов, утвержденная Советом по железнодорожному транспорту государств-участников Содружества (Протокол от 29-30 мая 2008 года, г.Худжанд)

Извещение N 1 об изменении внесено изготовителем базы данных

1 Область применения

Настоящая Инструкция распространяется на ремонт сваркой и наплавкой деталей и узлов грузовых вагонов, курсирующих на железных дорогах государств-участников Содружества.

В настоящей Инструкции приведены общие правила и требования к ремонту сваркой и родственными процессами деталей и составных частей грузовых вагонов, а также имеются ссылки на конкретные апробированные технологии ремонта, утвержденные Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций.

Настоящая Инструкция предназначена для применения ремонтными предприятиями при всех видах ремонта грузовых вагонов, независимо от форм собственности подвижного состава и ремонтного предприятия.

2 Нормативные ссылки

В настоящей Инструкции использованы ссылки на следующие стандарты:

ГОСТ 3.1105-2011 Единая система технологической документации. Формы и правила оформления документов общего назначения

ГОСТ 3.1109-82 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 5.917-71 Горелки ручные для аргонодуговой сварки типов РГА-150 и РГА-400. Требования к качеству аттестованной продукции

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.036-84 Система стандартов безопасности труда. Газопламенная обработка металлов. Требования безопасности

ГОСТ 12.3.039-85 Система стандартов безопасности труда. Плазменная обработка металлов. Требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.026-76 Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 12.4.123-83 Система стандартов безопасности труда. Средства коллективной защиты от инфракрасных излучений. Общие технические требования

ГОСТ 12.4.253-2013 Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ 12.4.254-2013 Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие технические условия

ГОСТ 95-77 Трансформаторы однофазные однопостовые для ручной дуговой сварки. Общие технические условия

ГОСТ 304-82 Генераторы сварочные. Общие технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов наГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1012-72 Бензины авиационные. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6102-94 Ткани асбестовые. Общие технические требования

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия

ГОСТ 7211-86 Зубила слесарные. Технические условия

ГОСТ 7212-74 Крейцмейсели слесарные. Технические условия

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия

ГОСТ 9356-75 Рукава резиновые для газовой сварки и резки металлов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

Цт 336 инструкция по сварочным и наплавочным работам

NИНСТРУКЦИЯ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ УЗЛОВ С ПОДШИПНИКАМИ КАЧЕНИЯ ЛОКОМОТИВОВ И МОТОРВАГОННОГО ПОДВИЖНОГО СОСТАВА

1.1. Настоящая Инструкция устанавливает порядок, а также нормы технического обслуживания и ремонта следующих узлов с подшипниками качения электровозов, тепловозов, электро- и дизель-поездов*:

- букс колесных пар;

- якорных узлов тяговых электродвигателей;

- тяговых генераторов тепловозов;

- тяговых (осевых) редукторов.

* Далее для сокращения вводится единое название "локомотив" для всех указанных видов подвижного состава, за исключением мест, где по характеру требований необходимо указать точно, о каком именно подвижном составе идет речь.

1.2. Для опытных локомотивов, находящихся в гарантийном пробеге (в т.ч. и зарубежной постройки), до утверждения на серию или окончания гарантийного пробега порядок и нормы технического обслуживания и ремонта подшипниковых узлов, нe содержащиеся в настоящей Инструкции, могут временно устанавливаться технической документацией завода (фирмы)-поставщика, согласованной с Главным управлением локомотивного хозяйства или по его отдельным указаниям.

2. ОБЩИЕ УКАЗАНИЯ

2.1. Выполнение требований настоящей Инструкции обязательно для всех работников, связанных со сборкой, эксплуатацией, ремонтом и хранением подшипников качения и узлов, перечисленных в п.1.1 настоящей Инструкции*.

* Далее по тексту ссылка идет на пункты и разделы настоящей Инструкции.

2.2. Подшипники качения узлов, указанных в п.1.1, изготавливаются по техническим условиям на подшипники качения для железнодорожного подвижного состава, которые дополняют требования ГОСТ 520-89*. По согласованию с Главным управлением локомотивного хозяйства допускается установка подшипников зарубежного производства.

* На территории Российской Федерации документ не действует. Действует ГОСТ 520-2002, здесь и далее по тексту. - Примечание изготовителя базы данных.

2.3. Для обеспечения надежной работы в эксплуатации узлов с подшипниками качения локомотивов проводят их техническое обслуживание, ревизии и ремонт.

2.4. Монтажно-демонтажные работы и ремонт подшипниковых узлов и подшипников должны производить только обученные лица, знающие технологию этих работ, назначенные для этого приказом директора завода или начальника депо, после сдачи экзамена на знание ими настоящей Инструкции.

Экзамены принимает комиссия, назначаемая приказом:

директора завода (для локомотиворемонтных заводов);

начальника службы локомотивного хозяйства (для депо, производящих текущий ремонт ТР-3 локомотивов);

начальника локомотивного или производственно-технического отдела отделения железной дороги (для депо, не производящих текущий ремонт ТР-3 локомотивов).

Справку о сдаче экзамена с подписями членов комиссии хранить в личном деле работника.

Повторную сдачу экзамена производить один раз в два года.

Председатели комиссий в депо, производящих текущий ремонт ТР-3 локомотивов, должны быть испытаны на знание настоящей Инструкции в службе локомотивного хозяйства, а председатели комиссий в остальных основных депо - в локомотивном отделе отделения железной дороги.

2.5. Разборку и сборку подшипниковых узлов производить на специально отведенных и оборудованных площадях. Осмотр и ремонт подшипников качения всех узлов локомотивов производить в специальном отделении.

2.6. Отделение по ревизии и ремонту подшипников качения, а также участки по их монтажу должны отвечать требованиям, приведенным в приложении 5, а набор типового инструмента, приспособлений, приборов и оборудования соответствовать перечню приложения 6 с учетом обслуживаемых конструкций узлов и типов подшипников.

Новые отделения в депо или на заводах могут открываться только после полного укомплектования их необходимым инструментом, оборудованием и подготовленными кадрами.

2.7. Измерительный и поверочный инструмент необходимо подвергать периодическим контрольным проверкам в соответствии с действующими положениями Госстандарта России.

2.8. Стеллажи и столы для осмотра, ремонта и хранения подшипников должны быть обиты листовым оцинкованным железом, алюминием, линолеумом или пластиком.

Все оборудование, приспособления, инструмент и приборы необходимо содержать в исправности и чистоте.

2.9. Подшипники, подготовленные к монтажу, запрещается брать грязными или влажными руками. Протирку подшипников производить только безворсовыми салфетками с подрубленными краями.

2.10. Измерять детали подшипниковых узлов, промытых в моечных машинах, а также собирать их разрешается только после остывания до температуры окружающего воздуха, но не ранее чем через 12 часов после промывки корпусов и осей (валов) и 8 часов после промывки подшипников качения.

2.11. Смазку подшипников качения производить согласно требованиям Инструкции по применению смазочных материалов на локомотивах и моторвагонном подвижном составе или специальных указаний МПС.

2.12. Марка смазки должна соответствовать карте смазки или специальным указаниям МПС.

Смазка должна иметь сертификат и соответствовать требованиям ГОСТов или Технических условий. Каждую новую партию смазки проверять на соответствие этим требованиям. Смазочные материалы, не отвечающие этим требованиям, применять запрещается.

2.13. Смазочные материалы в цехе хранить в специальной закрытой таре. Приспособления для запрессовки смазки, специальные прессы и штуцера для ее добавления должны содержаться в чистоте.

Закладку смазки производить только в предварительно промытые и осмотренные подшипники непосредственно перед их монтажом в узел. Постановка в узлы подшипников (в том числе и новых) без промывки и удаления консервационной смазки, осмотра подшипников и производства необходимых замеров запрещается.

Закладку и добавление смазки в подшипниковые узлы производить чистыми руками. При наличии в узлах штуцера добавление смазки производить специальными прессами.

2.14. В целях исключения повреждений подшипников электрическим током заземления электрических цепей, предусмотренные конструкцией локомотива, должны находиться в исправном состоянии.

2.15. При сварочных работах на локомотивах производить тщательное заземление у места сварки к зачищенным местам деталей при помощи кабеля с зажимом. Сварку на корпусах и крышках подшипниковых узлов производить до сборки их с подшипниками. При отсутствии необходимости разборки узла при ремонте локомотива допускается производство сварочных работ на корпусе буксы при условии присоединения заземляющего кабеля непосредственно к корпусу. Сварочные работы производить в соответствии с Инструкцией МПС по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов.

2.16. При отправлении в ремонт колесных пар, агрегатов и узлов с подшипниками качения принимать меры по предупреждению возникновения коррозионных и других повреждений подшипников. Для этого подшипники должны, как правило, транспортироваться с надетыми на них корпусами узлов (буксой, опорным стаканом или корпусом опоры редуктора и т.п.). Уплотнения узлов должны быть густо смазаны пластичной смазкой.

В случае отправки в ремонт узлов без корпусов подшипники должны быть полностью покрыты пластичной смазкой и на них должен быть поставлен защитный кожух (пример постановки защитного кожуха опоры редуктора электровоза ЧС2 приведен на рис.2.1).

Рис.2.1. Защитный кожух для подшипников опоры редуктора электровоза ЧС2:

1 - кожух; 2 - сферические подшипники

2.17. При обточке бандажей колесных пар без выкатки из-под локомотива с собранными на шейках осей буксами в целях предупреждения загрязнения подшипников ставить временные крышки с отверстиями для центров станка.

2.18. В паспортах (формулярах) колесных пар, тяговых электродвигателей и генераторов должны быть записи о проведении ревизии подшипниковых узлов. При отсутствии этих записей или данных о пробегах от очередной ревизии, а также при нарушении сроков выполнения ревизий проводить тот вид ревизии, о производстве которого нет данных или очередную ревизию.

Если отсутствуют данные по обеим ревизиям, то выполнять ревизию второго объема.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ УЗЛОВ С ПОДШИПНИКАМИ КАЧЕНИЯ

3.1. Техническое обслуживание узлов с подшипниками качения выполняется при ТО-1 локомотивов локомотивными бригадами локомотивных депо, а при ТО-2, ТО-3, ТО-4 и текущих ремонтах ТР-1 и ТР-2 - ремонтными бригадами локомотивных депо.

3.2. Локомотивные бригады при техническом обслуживании ТО-1 (приемке и сдаче локомотива, при стоянках на станциях) должны проверять состояние буксовых узлов колесных пар локомотива, температуру их нагрева. При этом необходимо проверять надежность болтовых креплений, состояние резинометаллических поводков, отсутствие трещин в корпусах и крышках букс, целостность наличников букс и их крепление.

Температуру нагрева проверять на ощупь рукой или специальными термометрами в случае оснащения локомотива таковыми. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т.п.

3.3. Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 80 °С. Обычно температура узлов превышает температуру окружающей среды на 20-35 °С (у тяговых двигателей до 50 °С).

Чрезмерное нагревание узлов с подшипниками качения может происходить из-за:

- неправильной сборки подшипникового узла;

- заедания в лабиринтном уплотнении или от сильного трения уплотнительного кольца (при этом наибольшему нагреву подвержена зона уплотнения);

- отсутствия или малого радиального зазора в подшипнике;

- отсутствия или малого осевого разбега в подшипнике или узле;

- недостаточной подачи смазки и повреждения вследствие этого поверхности осевого упора и торца оси (при этом наибольшему нагреву подвержена передняя часть буксы);

- попадания в подшипники песка или других механических примесей;

- недостаточного количества смазки;

- переполнения узла смазкой;

- низкого качества или загрязнения смазки;

- применения неустановленного для узла типа смазки.

3.4. При обнаружении повышенного нагрева подшипникового узла (буксового, редукторного или тягового двигателя) убедиться в возможности дальнейшего следования с поездом, добавить смазку и довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования и его порядке. Охлаждение подшипниковых узлов снегом или водой запрещается.

О всех случаях повышенного нагрева узлов с подшипниками качения, обнаруженных неисправностях и принятых мерах машинист локомотива обязан сделать запись в журнале технического состояния локомотива (форма ТУ-152).

В депо неисправный подшипниковый узел осмотреть, при необходимости произвести его ревизию и ремонт.

В случае заклинивания или разрушения подшипника тягового редуктора необходимо отключить питание тягового электродвигателя, вывесить колесную пару неисправного колесно-моторного блока и довести поезд до ближайшей станции со скоростью не более 10 км/ч.

Неисправная колесная пара локомотива может устанавливаться на специальную тележку для транспортировки локомотива. Скорость следования локомотива в этом случае определяется технической документацией на тележку.

При заклинивании подшипника тягового электродвигателя необходимо разъединить муфту тягового редуктора (где это предусмотрено конструкцией). Допускается осуществлять срезку малой шестерни тягового редуктора или разрезать оболочку упругой муфты.

3.5. В случае повреждения подшипникового узла при крушении или столкновении, а для буксовых узлов, кроме того, после схода колесной пары с рельсов при скорости движения свыше 20 км/ч, а также при наличии ползуна на поверхности катания глубиной более 1,5 мм провести ревизию узла.

3.6. При техническом обслуживании подшипниковых узлов на ТО-2, ТО-3, ТО-4, ТР-1 и ТР-2 их пригодность к дальнейшей работе определяют внешним осмотром, для чего необходимо произвести следующие работы:

- проверить надежность болтовых креплений, в том числе тахогенераторов и заземляющих устройств, отсутствие трещин в корпусах, крышках, подшипниковых щитах и сопряженных с ними деталях, целостность наличников букс и их крепление, отсутствие утечки смазки. Ослабшие болты и гайки подтянуть. Неисправные детали креплений заменить, а также восстановить проволочную вязку (там, где она предусмотрена чертежами);

- по прибытии локомотива в депо (при постановке на стойло для ремонта) проверить температуру нагрева (на ощупь или специальными термометрами) подшипниковых узлов колесно-моторных блоков и тяговых генераторов. На техническом обслуживании ТО-4 локомотива температуру нагрева проверять только у буксовых узлов колесных пар;

- добавить смазку в количестве и сроки, предусмотренные Инструкцией по применению смазочных материалов на локомотивах и моторвагонном подвижном составе, настоящей Инструкцией или специальными указаниями МПС.

Все случаи добавления смазки в подшипниковые узлы букс, тяговых редукторов, тяговых электродвигателей и главных генераторов фиксировать в книге ремонта локомотивов (ТУ-28) с указанием даты добавления смазки, ее марки, номера партии и подписи исполнителя.

3.7. При проведении локомотиву ТР-2, но не реже чем после 250 тыс. км пробега, произвести более детальный осмотр буксовых узлов с добавлением смазки. Разрешается этот осмотр буксовых узлов совместить с очередной обточкой бандажей колесных пар без выкатки из-под локомотива при проведении ТР-1, ТО-3, ТО-4 локомотиву.

При этом протереть место прилегания передней (большой) крышки к корпусу буксы, снять крышку, положить ее на стеллаж. Из передней части буксы выбрать смазку, уложив ее в снятую крышку или специальную емкость. Уложенную на стеллаж крышку и открытую буксу закрыть специальными чистыми крышками из жести. Проверить состояние пластичной смазки путем растирания ее пальцами и визуально наличие воды в ней. В случае обнаружения механических примесей и воды произвести их количественное определение химическим анализом. При содержании в смазке частиц металла или других механических примесей, а также ее обводнения сверх норм, установленных Инструкцией по применению смазочных материалов на локомотивах и моторвагонном подвижном составе, произвести ревизию узла.

2.10.5. Автосцепное устройство

"Инструкция по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов" (утв. МПС России 11.08.1995 N ЦТ-336)

2.10.5. Автосцепное устройство

2.10.5.1. Корпус автосцепки отливается из стали 15ГЛ, 20ГЛ, 20ФЛ, 20Л по ГОСТ 977-88 или из стали 2ГТЛ, 20Г1ФЛ, 20ФТЛ и 20ГФТЛ по ГОСТ 22703-91 (Детали литые автосцепного устройства). Применение иных марок сталей допускается после проведения исследований на свариваемость по методике, согласованной с ВНИИЖТом.

2.10.5.2. При всех видах ремонта корпуса автосцепки разрешается:

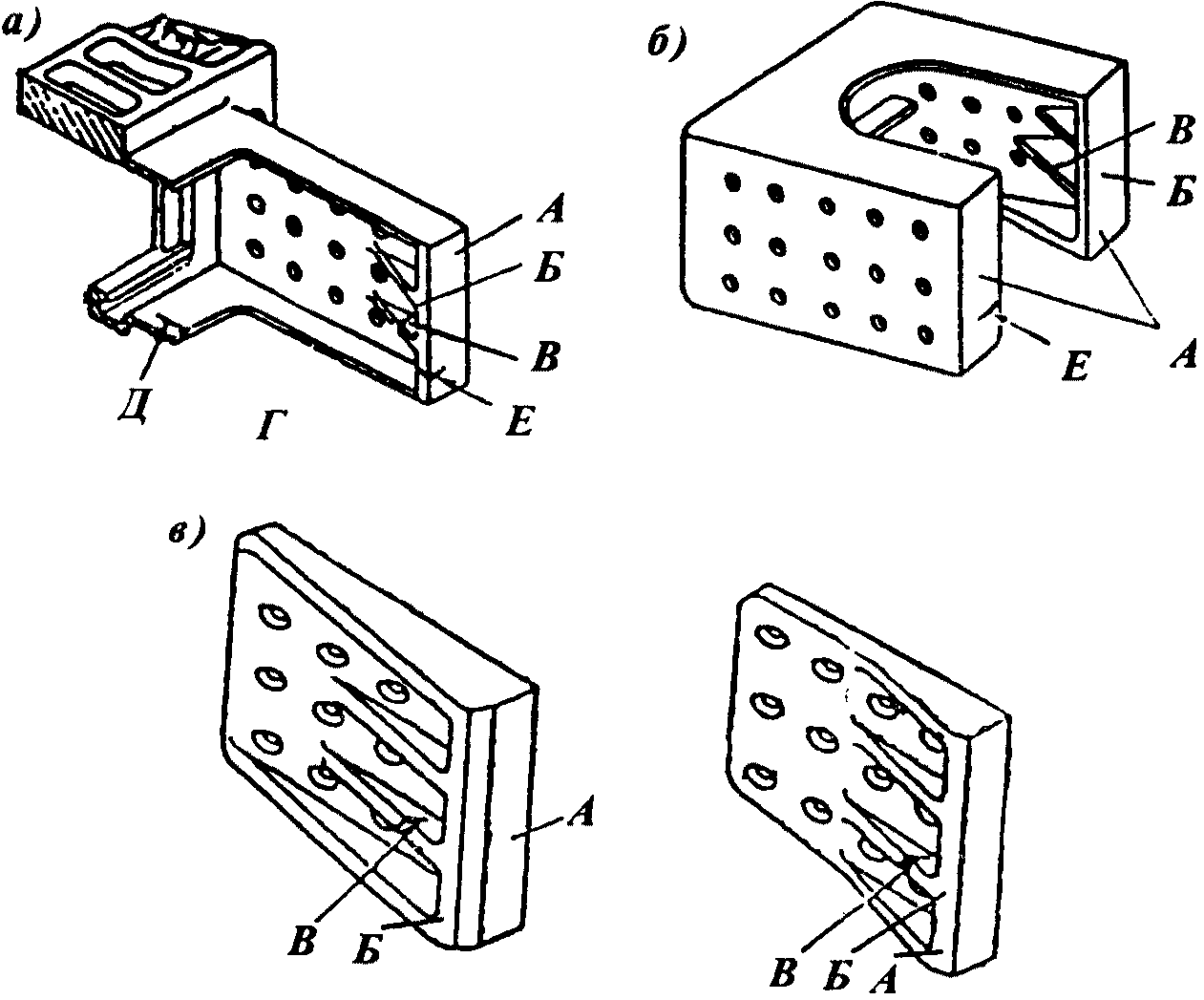

1) заварка вертикальных трещин А (рис. 2.34) в зеве сверху и снизу в углах большого зуба при условии, что после разделки они не выходят на горизонтальные плоскости наружных ребер большого зуба;

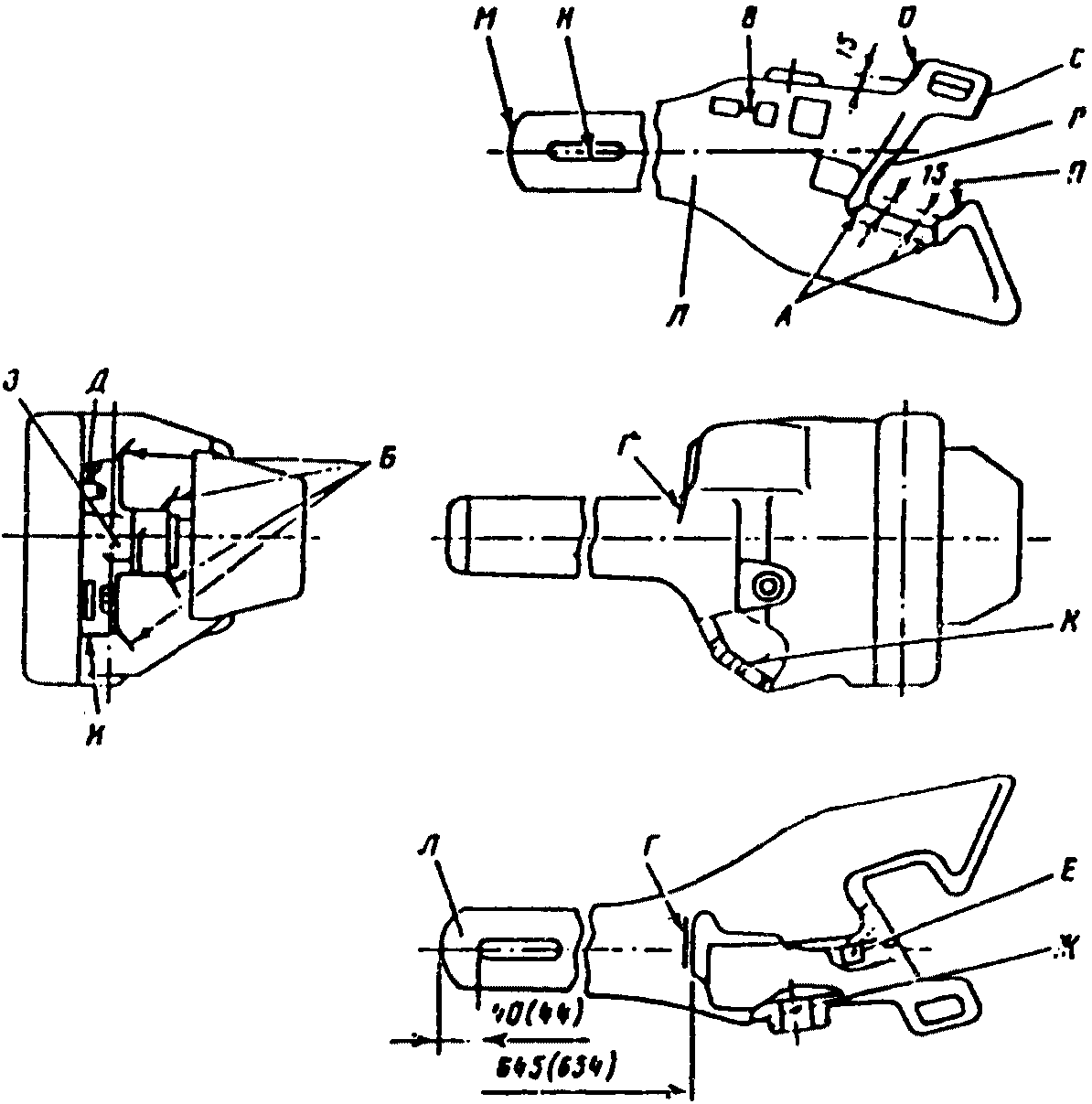

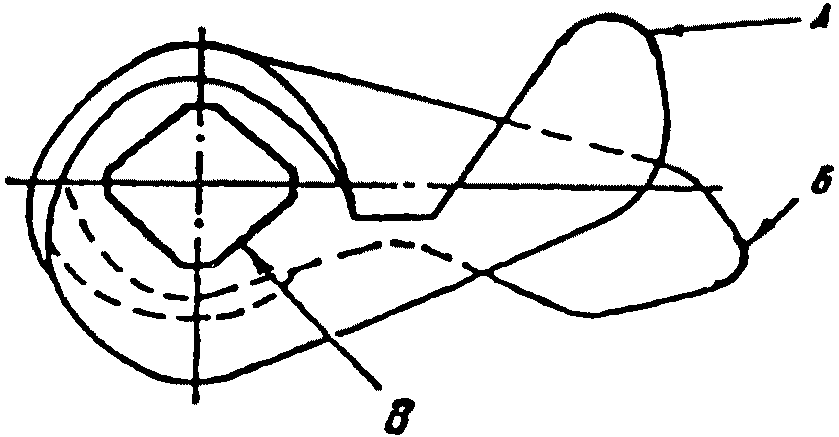

Рис. 2.34. Места восстановления в корпусе автосцепки

2) заварка трещин Б в углах окон для замка и замкодержателя при условии, что разделка трещин в верхних углах окна для замка не выходит на горизонтальную поверхность головы, в верхнем углу окна для замкодержателя не выходит за положение верхнего ребра со стороны большого зуба, а длина разделанной трещины в нижних углах окна для замка и замкодержателя не превышает 20 мм.

При заварке трещин требуется дополнительный местный подогрев головы автосцепки до температуры 250 - 300 °C. Если заварка трещин производится непосредственно после разделки, дополнительный подогрев не требуется;

3) заварка трещин перемычки В между отверстием для сигнального отростка замка и отверстием для направляющего зуба замка, если трещина не выходит на вертикальную стенку кармана;

4) заварка трещины Г в месте перехода от головы к хвостовику, если размеры разделанной трещины по глубине не свыше 15 мм и длиной до 110 мм или нескольких трещин суммарной длиной 110 мм только при деповском ремонте;

5) наплавка передней поверхности полочки Д для верхнего плеча предохранителя и серповидного прилива в случае их износа или приварка серповидного прилива с полочкой в случае их излома.

Перед приваркой полочка должна быть закреплена в правильном положении при помощи специального кондуктора. Подварка со стороны вершины угла разделки обязательна;

6) наплавка цилиндрической поверхности и торца шипа Е для замкодержателя в случае их износа или приварка нового шипа в случае излома;

7) приварка шайбы в кармане корпуса со стороны меньшего отверстия для валика подъемника в случае уширения кармана;

8) наплавка изношенных стенок Ж двух отверстий для валика подъемника;

9) наплавка места З опоры шейки замкодержателя на корпусе с внутренней стороны;

10) наплавка нижней перемычки И в окне для замка и задней наклонной части дна кармана К в месте опоры замка. Толщина наплавленного металла допускается от 3 до 6 мм;

11) наплавка изношенных поверхностей Л хвостовика, соприкасающихся с тяговым хомутом, центрирующей балочкой и стенками ударной розетки при износе их более 3 мм, но не более 8 мм;

12) наплавка изношенной торцовой поверхности М хвостовика, если длина хвостовика автосцепки СА-3 менее 645 мм, а для СА-3М менее 654 мм;

13) наплавка изношенных стенок Н овального отверстия хвостовика по ширине и длине. Перед наплавкой толщина перемычки должна быть для автосцепки СА-3 не менее 40 мм, а для СА-3М не менее 44 мм, измеренная в средней части. Боковые стенки отверстия наплавляются при износе на глубину более 3 мм, но не более 8 мм. Допускается выполнять наплавку электродами ОЗН-300М и УОНИ-13/65;

14) наплавка изношенных тяговых поверхностей О и П малого и большого зубьев корпуса, ударной поверхности Р зева, при этом наплавленный металл не должен доходить ближе 15 мм к месту закруглений, и ударной поверхности С малого зуба, при наплавке которой кромку угла не скруглять.

Твердость наплавленного металла ударно-тяговых поверхностей автосцепки должна быть в пределах НВ 250 - 450. Для получения необходимой твердости рекомендуется использовать порошковую проволоку марки ПП-Нп-14ст, электроды ОЗН-300М, пластинчатые электроды с применением легирующих присадок по технологии ВНИИЖТа, индукционно-металлургический способ, многоэлектродную наплавку и др.

При капитальном ремонте корпуса автосцепки максимально допустимый размер ремонтируемых трещин в месте перехода от головки к хвостовику автосцепки может быть увеличен до 40% периметра сечения, причем разрешается заваривать и сквозные трещины. Заварка трещин должна выполняться только с полным проваром. Трещину перед сваркой следует разделать воздушно-дуговой строжкой с обязательной механической зачисткой науглероженного слоя или электродами для резки типа АНР или ОЗР. Корень шва рекомендуется заваривать в вертикальном положении электродами УОНИ-13/45 диаметром 3 и 4 мм или механизированной сваркой электродной проволокой диаметром 1,2 мм. После заварки корня шва автосцепка устанавливается в нижнем положении для заполнения разделки трещины электродами УОНИ-13/55, ОЗС-27 и АНО-31.

2.10.5.3. Замок автосцепки отливается из стали 20ФЛ, 20ГЛ, 20ГФЛ.

2.10.5.4. При ремонте разрешается:

1) наплавка изношенной замыкающей поверхности А (рис. 2.35) при условии, что твердость наплавленного металла должна быть не менее НВ 250 - 400;

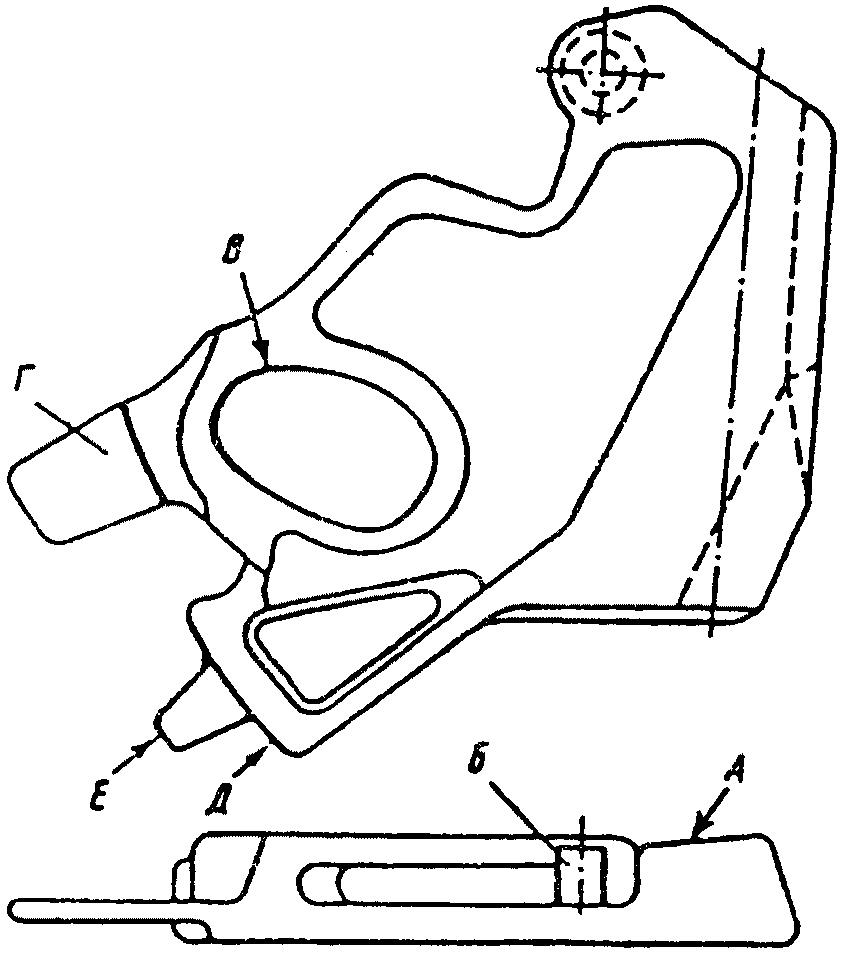

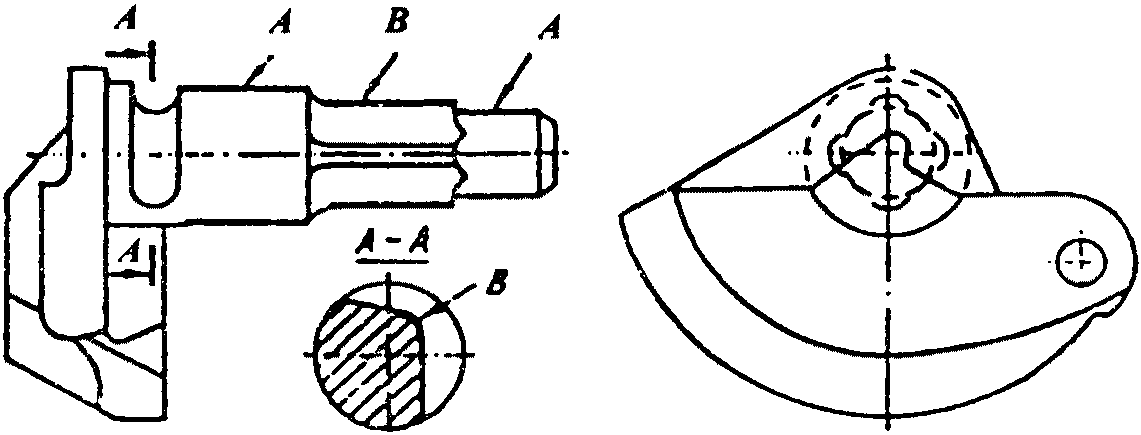

Рис. 2.35. Места сварки и наплавки замка автосцепки

2) приварка шипа Б для навешивания предохранителя или наплавка изношенной поверхности шипа и прилива;

3) наплавка задней стенки овального отверстия В для валика подъемника при глубине и износе не более 8 мм;

4) приварка отломавшегося сигнального отростка Г;

5) наплавка изношенных мест Д нижней части замка и направляющего зуба Е;

6) заварка отверстий в замке и вставке автосцепки СА-3М, если диаметр их в замке более 17 мм, а вставки более 17,5 мм, с последующим сверлением;

7) наплавка замыкающей поверхности вставки в случае несоответствия ее шаблону.

2.10.5.5. При ремонте замкодержателя автосцепки из стали 15Л, 20Л, 20ГЛ, 20ФЛ разрешается:

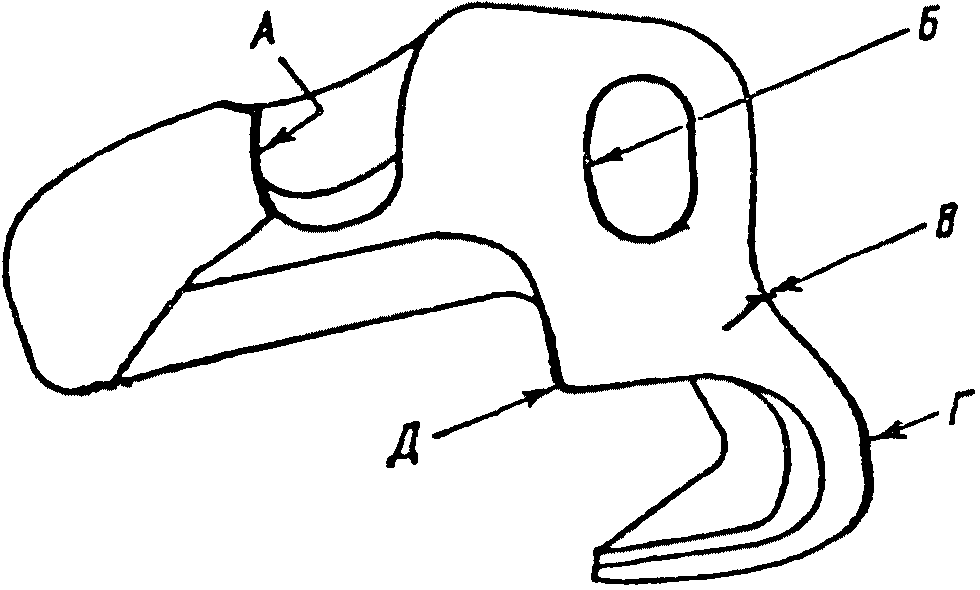

1) наплавка упорной поверхности А (рис. 2.36) противовеса;

2) наплавка изношенных стенок Б овального отверстия;

3) заварка не более одной трещины В в замкодержателе;

4) наплавка изношенной лапы Г (упорной части и торцов);

5) наплавка изношенных поверхностей расцепного угла Д.

Рис. 2.36. Сварка и наплавка замкодержателя автосцепки

2.10.5.6. Предохранитель замка изготавливается в двух вариантах: вариант литой - сталь Г13ФЛ, 20Л, штампованный - Ст5.

2.10.5.7. При ремонте разрешается:

1) наплавка изношенных поверхностей А (рис. 2.37) верхнего плеча:

2) наплавка изношенных стенок отверстия Б или заварка отверстия.

Рис. 2.37. Места наплавки предохранителя замка автосцепки

2.10.5.8. Ремонт предохранителя замка автосцепки из стали Г13ФЛ производить в соответствии с требованиями Технологической инструкции N 157 ПКБ ЦВ, 1975 г.

2.10.5.9. Подъемник замка автосцепки отливается из стали 20Л, 20ГЛ, 20ФЛ.

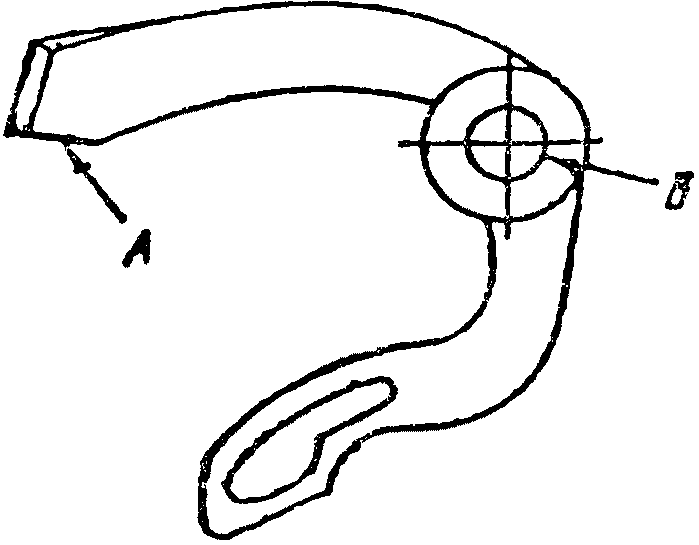

2.10.5.10. При ремонте подъемника замка автосцепки разрешается наплавка изношенных поверхностей узкого пальца А (рис. 2.38) и широкого пальца Б и наплавка изношенных стенок квадратного отверстия В.

Рис. 2.38. Наплавляемые поверхности подъемника

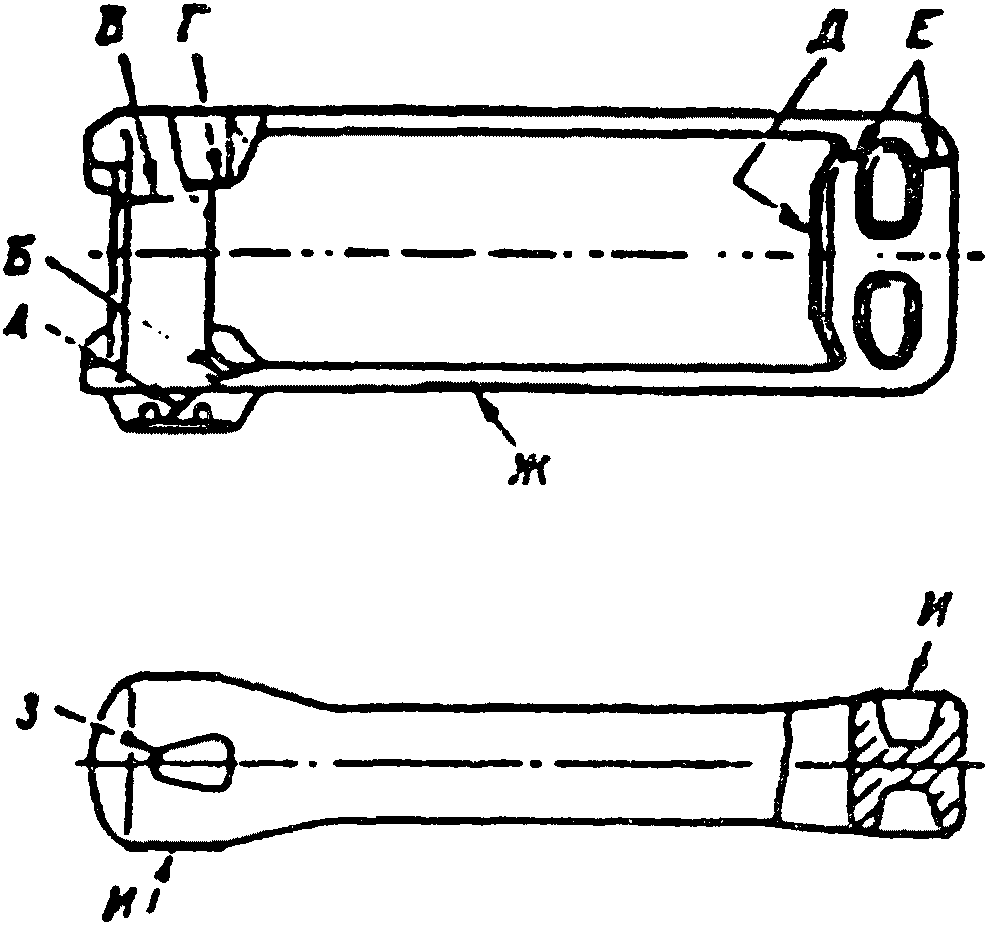

2.10.5.11. Валик подъемника замка автосцепки отливают из стали 20Л, 20ГЛ, 20ФЛ.

2.10.5.12. При ремонте валика подъемника замка разрешается:

1) наплавка изношенных цилиндрических поверхностей А (рис. 2.39);

2) наплавка изношенной поверхности Б квадрата;

3) наплавка изношенных стенок В паза для запорного болта.

Рис. 2.39. Наплавка валика подъемника замка автосцепки

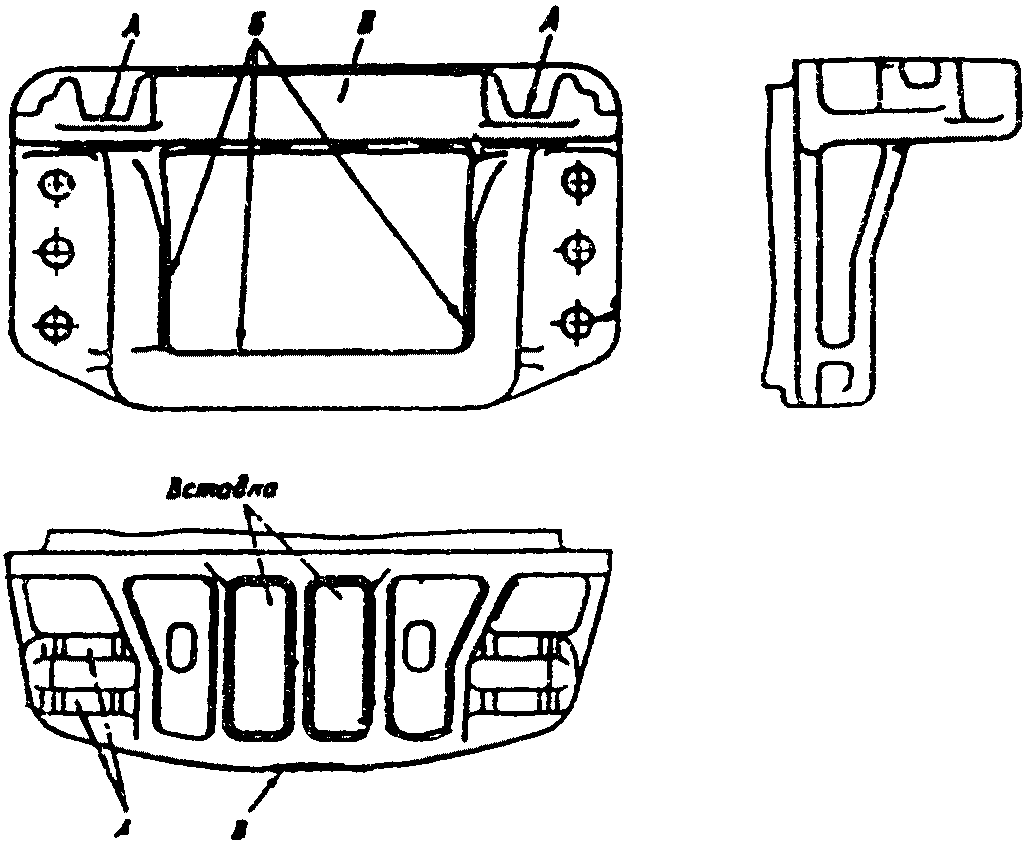

2.10.5.13. Розетку ударную автосцепки отливают из стали 15Л, 20Л, 20ГЛ, 20ФЛ, 20Г1ФЛ (все типы).

2.10.5.14. При ремонте розетки ударной автосцепки разрешается:

1) наплавка изношенных опорных мест А (рис. 2.40) для маятниковых подвесок;

2) наплавка изношенных поверхностей проема Б;

3) наплавка деформированной поверхности В ударной части.

Рис. 2.40. Места наплавки розетки ударной

2.10.5.15. При деповском ремонте разрешается производить приварку к ударной розетке отбитых частей согласно Технологической инструкции по сварке передних упоров N 317 ПКБ ЦВ, утвержденной в 1980 г.

2.10.5.16. Хомут тяговый автосцепки отливают из стали 20ГЛ, 20ФЛ по ГОСТ 977-88 и стали 20ГТЛ, 20Г1ФЛ, 20ФТЛ и 20ГФТЛ по ГОСТ 22703-91 (Детали литые автосцепного устройства). Применение иных марок сталей допускается после проведения исследований на свариваемость по методике, согласованной с ВНИИЖТом.

2.10.5.17. При ремонте тягового хомута разрешается:

1) заварка трещин А (рис. 2.41) в ушках для болтов, поддерживающих клин;

Рис. 2.41. Места заварки и наплавки тягового

2) заварка трещин Б в углах соединительных планок, но не выходящих на тяговую полосу;

3) заварка трещин В в соединительных планках;

4) наплавка изношенной поверхности Г потолка проема головной части хомута;

5) наплавка изношенных мест Д на задней опорной поверхности хомута;

6) заварка трещин Е задней опорной части хомута, но не выходящих на тяговую полосу;

7) наплавка выработанных мест Ж на тяговых полосах при условии, что толщина тяговой полосы в месте износа не менее 20 мм и ширина не менее 95 мм, а для СА-3М - соответственно не менее 22 и 115 мм;

8) наплавка перемычки З отверстия для клина при условии, что толщина изношенной перемычки не менее 45 мм;

9) наплавка поверхности И при износе не свыше 8 мм;

10) наплавка стенок отверстия для валика с последующей механической обработкой;

11) заварка трещин И в зоне перехода ушка к тяговой полосе, не переходящих на тяговую полосу (по отдельному разрешению Главного управления локомотивного хозяйства).

2.10.5.18. При ремонте центрирующей балочки (материал Ст3, 20Л, 20ГЛ, 20Г1ФЛ) разрешается наплавка изношенных мест крюкообразных опор для маятниковых подвесок, боковых упоров, опорных поверхностей и мест захвата при условии, что величина износа не превышает 10 мм. При износе опорной поверхности в пределах 5 - 10 мм разрешается приварка одной плотно пригнанной планки с предварительной механической обработкой места приварки. Допускается заварка трещин при условии, что после ее разделки рабочее сечение балочки уменьшится не более, чем на 25%.

2.10.5.19. Подвеска маятниковая изготавливается из сталей Ст3, Ст5, сталь 38ХС.

2.10.5.20. При всех видах ремонта маятниковой подвески разрешается наплавка изношенных поверхностей головки при условии, что в изношенном месте ее высота не менее 18 мм. Наплавленный металл не должен доходить до стержня подвески на 3 - 5 мм во избежание подреза.

2.10.5.21. Наплавка маятниковых подвесок из стали 38ХС производится с предварительным подогревом до температуры 250 - 300 °C.

2.10.5.22. При всех видах ремонта корпуса поглощающего аппарата разрешается заварка трещин в корпусе у технологических отверстий при условии, что суммарная длина трещин не превышает 120 мм, с последующим усилением вваркой вставки.

2.10.5.23. При всех видах ремонта упоров и упорных угольников автосцепки разрешается:

- наплавка изношенных упорных поверхностей А (рис. 2.42) при износе более 5 мм допускается приварка планки соответствующей толщины;

- наплавка изношенных мест Б;

- наплавка трещин В в ребрах;

- наплавка изношенных мест Г нижних горизонтальных полок;

- заварка трещин Д в перемычках объединенных упоров;

- заварка трещин Е в средней или нижней части упорных поверхностей объединенных упоров, не выходящих на привалочную поверхность.

Рис. 2.42. Места ремонта упоров (передний - а, задний - б)

и упорных угольников (в) автосцепки

2.10.5.24. При всех видах ремонта плиты упорной разрешается наплавка изношенных мест упорных плит при износе не выше 8 мм. Перед наплавкой плиту подогреть до температуры 250 - 300 °C. Наплавку производить на вогнутой поверхности (R = 150 мм), а также на параллельных прилегающих плоскостях со стороны хвостовика автосцепки.

Читайте также: