Дефекты исправляемые сваркой и наплавкой

Обновлено: 17.05.2024

Восстановление деталей сваркой и наплавкой

Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха. Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора. При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой.

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

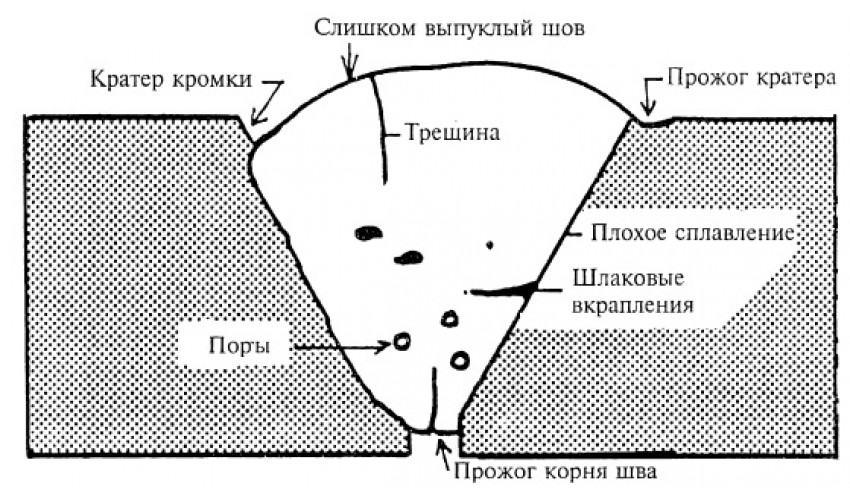

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

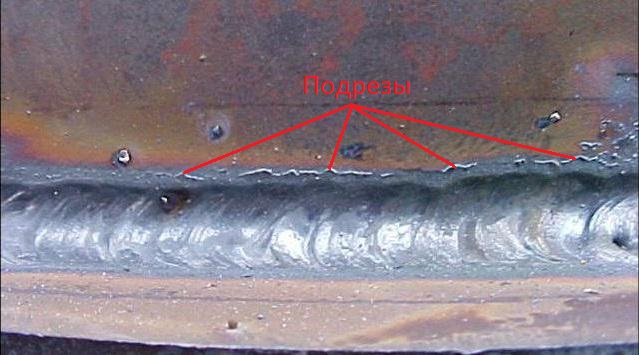

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

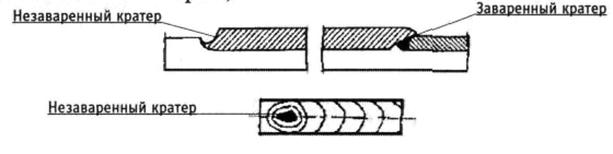

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

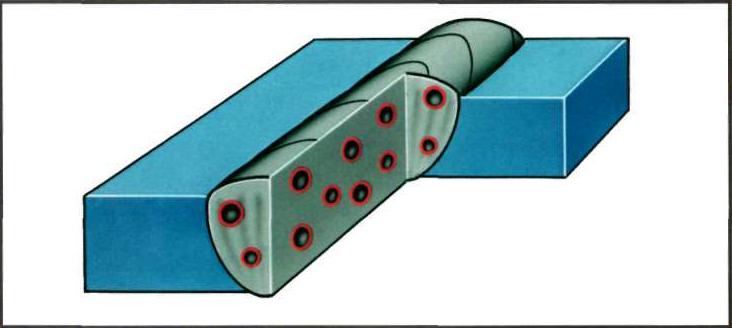

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Исправление дефектов сварных соединений

Сварка - один из самых востребованных процессов металлообработки, позволяющий в самых разных конструкциях соединять стальные детали. В связи с химической неоднородностью металлических поверхностей, кристаллизацией металлов при создании сварного шва, взаимодействии образующего в сварочной ванне жидкого металла с твердыми частицами детали и по ряду других причин нередко в процессе сварки возникают дефекты. Наличие их не только понижает качество готовой конструкции, но также делает ее дальнейшую эксплуатацию опасной для жизни.

Если при проведении контроля качества обнаружены изъяны, влияющие на прочность и надежность изделия, то исправление дефектов сварки в таких случаях является обязательным мероприятием.

Какие дефекты возникают при сварочных работах

В зависимости от причин возникновения, размеров, форм и места размещения на шве различают разные виды дефектов. Чтобы понять какие способы устранения дефектов сварных соединений будут наилучшими, вначале нужно определить их вид и почему они возникли.

Согласно классификации по ГОСТу 30242-97 выделяют следующие группы дефектов:

- трещины в сварочных швах, которые могут быть поперечными, продольными, радиальными и другими;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выпуклостей, смещений и других изъянов;

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке или же распределяться по всему шву равномерно;

- непроваренные участки и несплавленные кромки;

- наличие твердых (оксидных, металлических, шлаковых) вкраплений и включений в сварном шве.

По месту расположения дефекты разделяются на внутренние, наружные и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся дефекты сварных соединений и способы их устранения выбираются в соответствии проставленных в местах их присутствия номеров.

Методы обнаружения дефектов

После проведения сварочных работ полученный шов должен проверяться на наличие или отсутствие брака. Только так можно понять требуется или нет устранение дефектов сварки.

Способы для выявления бракованных участков применяют разные:

- визуальный осмотр. Результат будет более точным, если осмотр проводить с применением приборов с увеличительным эффектом;

- магнитный метод, при котором брак определяется степенью искажения волн;

- дефектоскопия. На наличие недостатков указывает изменение цвета сварного соединения после контакта поверхностей со специальным идентифицирующим составом, например, керосином;

- исследование ультразвуком. Проводится с помощью дефектоскопа, брак определятся по звуковым волнам посредством измерения их отражения;

- радиационный способ. Сварные соединения просвечиваются рентгеном, в результате все детали дефекта видны на полученном снимке.

Качество полученных в процессе сварки соединений обозначается маркировкой. У каждого профессионального сварщика есть собственное клеймо, которое он ставит на участке выполнения сварки.

Устранение дефектов сварки

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

Особенности исправления дефектов

Если выполненные с применением сварки конструкции не соответствуют техническим условиям по причине наличия брака, то здесь важно не только правильно выбрать способы устранения дефектов сварных швов, но также безошибочно выполнить все необходимые действия.

В стальных изделиях бракованные сварные швы исправлять следует плазменно-дуговой резкой или строжкой, после чего эти участки обрабатываются абразивными кругами. Наплавкой ниточного шва ликвидируются подрезы, при этом выполняется наплавка по всей длине дефекта. При исправлении неровностей и наплывов механическим способом нужно следить за общим сечением и не допускать его занижения.

Перед тем как исправляются свищи в сварном шве необходимо сперва провести вырубку, тщательно зачистить образовавшуюся полость и после этого повторно заварить изделие.

Чтобы качественно ликвидировать дефекты сварных швов и способы их устранения провести эффективно, то следует соблюдать несколько простых правил:

- длина исправляемого участка должна превышать длину дефекта;

- ширина вырубки должна быть такой, чтобы максимальный размер нового шва не превышал более чем в два раза его ширину до ликвидации дефекта;

- на поверхностях выборок не должно присутствовать никаких заусенцев и острых углублений, очертания должны быть плавными и без резких выступов;

- при выполнении заварки на прилегающих к дефекту участках нужно обеспечить перекрытие основного металла.

В конструкциях из титана, алюминия и сплавов этих металлов ликвидацию дефектов разрешается выполнять только механическими методами: резкой или абразивной шлифовкой. В некоторых случаях допускается вырубка.

Если при повторном контроле снова будут обнаружены бракованные участки, то такие конструкции опять подлежат исправлению. На одном и том же участке сварного шва количество исправлений не должно превышать трех, в противном случае металлоконструкция выполняется с нуля.

Интересное видео

Дефекты исправляемые сваркой и наплавкой

Восстановление деталей электродуговой сваркой и наплавкой

При восстановлении деталей ручную электродуговую сварку применяют для заварки трещин, приварки обломанных частей и заплат на пробоины, заплавки изношенных отверстий, наращивания изношенных кулачков и зубьев, а также для устранения повреждений в деталях из алюминиевых сплавов, чугуна и стали.

При ручной электродуговой сварке больше, чем при любом другом процессе, применяемом при восстановлении деталей, качество и производительность процесса зависят от квалификации сварщика, его умения правильно выбрать марку и диаметр электрода, режим сварки, приемы манипулирования концом электрода.

Газовую сварку используют при ремонте кабин и облицовки, а также для заплавки изношенных отверстий, наращивания обломанных ушков. Она основана на использовании теплоты, выделяющейся при сгорании ацетилена или других горючих газов в смеси с кислородом.

При восстановлении деталей чаще всего в качестве горючего газа применяют ацетилен. Температура ацетилено-кислородного пламени в самой его горячей точке 3000—3150° С. При газовой сварке скорость нагрева и расплавления металла значительно меньше, чем при дуговой, а зона термического влияния значительно больше, поэтому не рекомендуется применять газовую сварку для устранения повреждений в деталях, изготовленных из чугуна.

Дуговая сварка в среде углекислого газа — один из наиболее эффективных процессов для устранения повреждений в тонколистовых стальных деталях. Она все больше вытесняет газовую и ручную электродуговую сварку при ремонте кабин, кузовов и ответственных металлоконструкций. Этот вид сварки отличается высокой производительностью, хорошим формированием сварного шва, легкостью ведения процесса во всех пространственных положениях, концентрацией теплоты в зоне сварки.

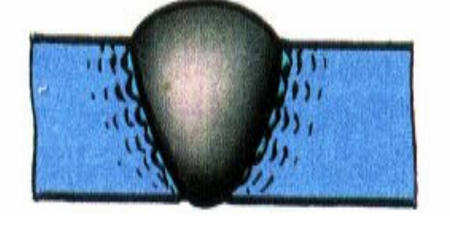

Автоматическая наплавка под слоем флюса (рис. 86) обеспечивает наиболее высокое качество наплавленного металла, так как сварочная дуга и ванна жидкого металла полностью защищены от вредного влияния кислорода воздуха, а медленное охлаждение способствует наиболее полному удалению из наплавленного металла газов и шлаковых включений. При автоматической наплавке заданный режим почти не изменяется.

При наплавке под слоем флюса электрическая сварочная дуга горит в закрытой полости из расплавленного минерального вещества (флюса). Флюс предотвращает разбрызгивание жидкого металла, обеспечивает формирование нормального сварного шва, защищает расплавленный металл от действия кислорода и азота воздуха, влияющих отрицательно на свойства наплавленного металла. Электродная проволока из кассеты к месту наплавки подается автоматической головкой.

Рис. 86. Схема механизированной наплавки под слоем флюса:

1 — источник тока для питания дуги, 2 — оболочка из жидкого флюса, 3 — устройство для подвода флюса, 4 — мундштук, 5 — электродная проволока, 6 — электрическая дуга, 7 — шлаковая корка, 8 — наплавленный слой, 9 — наплавляемая деталь, 10 — скользящий контакт

Применение флюса дало возможность использовать голую (без покрытия) электродную проволоку. Ток к проволоке подведен по скользящему контакту 10 на небольшом расстоянии от дуги, что уменьшило длину электрода, по которому протекает сварочный ток. Плотность тока при этом увеличилась в несколько раз, возросла и производительность наплавки. Питание дуги чаще всего осуществляется током от сварочных генераторов или выпрямителей.

Наплавкой под слоем флюса можно восстанавливать изношенные плоские, цилиндрические, резьбовые и другие поверхности деталей. Цилиндрические поверхности деталей, наплавляемые под слоем флюса, должны иметь наружный диаметр свыше 50 мм, так как на меньших сечениях расплавленный флюс и шлак из-за большого разогрева не успевают затвердевать и стекают с деталей. Механизированной наплавкой под слоем флюса восстанавливают катки, колеса, башмаки, валы, ролики, барабаны и др.

Разновидностями электродуговой наплавки под слоем флюса являются более производительная наплавка ленточным электродом, а также сварка и наплавка порошковой проволокой.

Автоматическая наплавка ленточным электродом производится специальным электродом, изготовленным из металлической ленты холодного проката толщиной 0,4—1,0, шириной 20— 100 мм. Благодаря тому, что при этом способе наплавки сварочная дуга непрерывно перемещается по торцу ширины ленты, проплавление основного металла неглубокое и его доля в наплавленном слое составляет 8—10%. Таким образом, влияние наплавки на структуру и механические свойства основного металла незначительно. Химический состав ленты и марку флюса выбирают в зависимости от назначения наплавки.

Способ обеспечивает высокую производительность работ: за один проход можно наплавить слой толщиной 2—7 мм и шириной, соответствующей ширине ленты.

Недостатки способа: потребности в ленте различной ширины для наплавки разнотипных деталей; невозможность применения наплавки для валов малых диаметров, шлицевых соединений, внутренних отверстий.Полуавтоматическая сварка и наплавка порошковой проволокой — это сравнительно новый процесс в ремонтном производстве. Сущность способа заключается в том, что в качестве электродного материала применяют специальную проволоку, в состав которой наряду с легирующими элементами введены защитные газо- и шлакообразующие вещества, благодаря чему достигается высокая твердость и износостойкость наплавленного металла. Для наплавки порошковой проволокой используют те же автоматы и полуавтоматы, что и для сварки и наплавки сплошными электродными проволоками под слоем флюса. Наплавку порошковой проволокой рекомендуется применять прежде всего для восстановления деталей с большим износом.

При устранении дефектов в корпусных чугунных деталях (трещин, обломов, пробоин) применяют самозащитную проволоку ПАНЧ-11 без подогрева и дополнительной защиты. По сравнению со специальными никелевыми электродами проволока ПАНЧ-11 обладает высокой стойкостью сварных соединений против околошовных трещин. Заваривают трещины самозащитной проволокой ПАНЧ-11 открытой дугой на постоянном токе прямой полярности участками длиной 20—50 мм с проковкой и охлаждением каждого участка до температуры 50° С. Для сварки рекомендуются полуавтоматы ПДПГ-500, ПДГ-300, А-547У, А-825М в комплекте с выпрямителями ВС-300.

При полуавтоматической сварке чугуна самозащитной проволокой ПАНЧ-11 процесс протекает стабильно, без разбрызгивания металла, сварочный шов формируется без подрезов, наплывов и других наружных дефектов. Металл шва имеет высокую обрабатываемость, плотность и прочность. Этот метод находит все большее применение на ремонтных предприятиях, его можно рекомендовать для холодной заварки трещин длиной до 200 мм, обломов, а также обварки заплат у тонкостенных чугунных деталей.

Вибродуговая наплавка — разновидность автоматической электродуговой наплавки. Она ведется колеблющимся электродом, что дает возможность наплавлять металл при низком напряжении источника тока. Благодаря этому образуется минимально возможная сварочная ванна, мелкокапельный переход металла с электрода на деталь. При вибродуговой наплавке получается достаточно хорошее сплавление основного металла с электродным, небольшой нагрев детали и малая по глубине зона термического влияния. Наиболее широкое применение получила вибродуговая наплавка в среде охлаждающей жидкости.

Принципиальная схема установки для вибродуговой наплавки в среде жидкости показана на рис. 87. К установленной в станок изношенной детали с помощью роликов по направляющему мундштуку подается проволока, которая сматывается с барабана. Одновременно с подачей проволоки от вибратора электроду сообщается колебательное движение частотой 50—100 Гц. Установка вибратора позволяет уменьшить мощность дуги, не уменьшая стабильности процесса. От источника постоянного тока через ролики и мундштук к электроду подводится плюс, а к детали через шпиндель станка — минус.

Рис. 87. Схема установки для вибродуговой наплавки в струе жидкости:

1—индуктивность, 2—генератор, 3—трубопровод, 4 — подающие ролики, 5 — барабан для электродной проволоки, 6 — вибратор, 7 — пружины, 8 — шестеренный насос, 9 — бак-отстойник, 10 — деталь с наплавленным слоем, 11 — зона наплавки, 12 — мундштук

В зону наплавки по трубопроводу непрерывной струей подается жидкость. С детали жидкость стекает в поддон станка, откуда попадает в бак-отстойник и далее насосом по трубопроводам снова подается к детали.

Вибродуговым способом могут наплавляться цилиндрические поверхности диаметром от 15 мм и выше, поверхности изношенных отверстий, подвижных и неподвижных соединений; поверхности под обоймы шариковых и роликовых подшипников; шейки валов, работающих в подшипниках скольжения, не испытывающие ударной нагрузки; шейки в местах прессовых посадок. Вибродуговая наплавка нежелательна для профильных поверхностей в виде резьб, мелких шлиц и т. д. Вибродуговую наплавку можно производить также под слоем флюса и в среде защитного газа.

Способ вибродуговой наплавки и сварки различных материалов в потоке воздуха применяют при восстановлении чугунных деталей. Деталь наплавляют с помощью автоматической вибродуговой головки, а для получения плотных и легко обрабатываемых слоев в зону сварки подают атмосферный воздух. С увеличением подачи воздуха наружная пористость наплавляемого металла уменьшается. Наименьшая пористость получается при расходе воздуха свыше 1600—2000 л/ч.

Рис. 89. Полуавтомат А-547У в комплекте с выпрямителем ВС-300:

1 — баллон с углекислым газом, 2 — подогреватель, 3 — редуктор-расходомер, 4 — держатель со шлангом, 5 — подающий механизм, 6 — сварочный выпрямитель, 7 — пульт управления

Наплавленный металл обладает невысокой твердостью, что позволяет производить токарную обработку слоя обычным инструментом. Для наплавки используют установку, состоящую из токарного станка, источника тока (три выпрямителя ВСГ-ЗА) и автоматической вибродуговой головки.

При наплавке в среде углекислого газа сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, специально подаваемого в зону сварки. Электродная проволока из кассеты непрерывно подается в зону сварки с заданной скоростью. Ток к проволоке подводится с помощью мундштука и наконечника, расположенного внутри газовой горелки, которая подает защитный газ в зону сварки.

Рис. 88. Схема процесса наплавки в среде углекислого газа:

1 — горелка, 2 — электродная проволока, 3 — мундштук, 4 — наконечник, 5 — сопло горелки,6 — основной металл, 7 — сварочная дуга, 8 — сварочная ванна, 9 — шов

Электродная проволока плавится под действием теплотыдуги; электродный металл переходит в сварочную ванну и смешивается с расплавленным основным металлом. В результате сплавления электродного и основного металлов образуется наплавленный валик, прочно соединенный с основным металлом.

При наплавке углекислый газ из баллона (рис. 89) проходит через подогреватель газа, осушитель, редуктор и расходомер (ротаметр). При выходе из баллона углекислый газ расширяется и температура его резко падает. Чтобы исключить резкое охлаждение газа и замерзание содержащейся в углекислом газе влаги, его сразу после выхода из баллона пропускают через подогреватель. Затем углекислый газ попадает в осушитель, представляющий собой цилиндр, заполненный веществом, которое поглощает влагу из углекислого газа (сили- кагель, обезвоженный медный купорос или хлористый кальций).

Наплавка в среде углекислого газа имеет ряд преимуществ перед другими методами наплавки: более высокая производительность труда по сравнению с наплавкой под слоем флюса, высокая экономичность процесса, хорошее качество наплавленного металла; возможность наплавки внутренних поверхностей изделий сложной формы и малых диаметров; улучшение условий труда рабочих. Кроме того, отпадает необходимость в применении различных приспособлений для удержания флюса и расплавленного шлака, как при наплавке под слоем флюса, что позволяет повысить автоматизацию процесса. Недостатки способа наплавки в среде углекислого газа: большие потери металла на разбрызгивание, потребность в применении специальных типов проволоки и особых источников питания.

Сущность процесса электроконтактной приварки стальной ленты заключается в приварке к поверхности деталей стальной ленты мощными импульсами электрического тока. В сварочной точке под действием импульса тока расплавляются металлы присадочного материала и детали. Присадочный материал (стальная лента) расплавляется не по всей толщине, а лишь в тонком поверхностном слое, в зоне контакта с деталью. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока при вращательном движении детали со скоростью, пропорциональной частоте импульсов, и поступательном перемещении сварочной головки. Схема процесса приварки ленты приведена на рис. 90.

Для приварки ленты применяют установку 011-1-02, которая позволяет восстанавливать наружные и внутренние цилиндрические поверхности деталей. Технологический процесс целесообразно применять при восстановлении шеек валов под подшипники качения, посадочных отверстий стаканов подшипников и других деталей при износе до 0,4 мм.

Изношенную поверхность предварительно шлифуют, удаляя слой металла толщиной 0,15—0,2 мм. После этого деталь подают на установку. Накладывают на подготовленную поверхность мерный отрезок стальной ленты толщиной 0,4—0,8 мм (в зависимости от величины износа), который прижимают сварочными роликами установки. Материал ленты — средне- и высокоуглеродистые стали марок 45, 50, 65Г и др.

Импульсами тока прихватывают ленту в нескольких местах. Перемещая ролики в крайнее положение, переключают установку на рабочий режим и приваривают ленту.

Рис. 90. Схема процесса электроконтактной приварки стальной ленты:

1 — центры, 2 — восстанавливаемая деталь, 3 — ролики, 4 — лента, 5 — трансформатор, 6 — прерыватель тока

Процесс ведут при подаче жидкости (воды), которая охлаждает ролики сварочной головки и одновременно эффективно отводит теплоту от зоны приварки. При этом твердость восстанавливаемой поверхности увеличивается до HRC .55 и более. Этим достигается совмещение технологий нанесения покрытия и термической обработки. Последующую механическую обработку после приварки ленты производят на круглошлифовальных станках.

Использование электроконтактной приварки стальной ленты взамен вибродуговой наплавки позволяет повысить производительность восстановления деталей в 2,5 раза, снизить расход присадочных материалов в 4—5 раз, трудоемкость работ в 2,5 раза и повысить ресурс детали до уровня новой.

Электроконтактную приварку стальной проволоки применяют преимущественно для восстановления резьбы. Проволоку подают во впадину изношенной резьбы и прижимают контактным роликом. После включения тока ее приваривают. Диаметр проволоки подбирают с таким расчетом, чтобы после ее приварки и осадки металл заполнил впадину между витками восстанавливаемой резьбы и при этом оставался припуск на механическую обработку. Наилучшие результаты получаются в том случае, если диаметр присадочной проволоки равен шагу резьбы или больше его на 5—10%.

Читайте также: