Дефекты при сварке нержавейки

Обновлено: 17.05.2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ

МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом электросварки им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23 апреля 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

3 Настоящий стандарт полностью соответствует ИСО 6520 - 82 «Классификация дефектов швов при сварке металлов плавлением (с пояснениями)»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2001 г. № 115 - ст межгосударственный стандарт ГОСТ 30242 - 97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

1 Область применения

2 Классификация дефектов

3 Наименование, определение и обозначение дефектов

Группа 1. Трещины

Группа 2. Поры

Группа 3. Твердые включения

Группа 4. Несплавление и непровар

Группа 5. Нарушение формы шва

Группа 6. Прочие дефекты

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

Imperfections in metallic fusion welds.

Classification, designation and definitions

Дата введения 2003 - 01 - 01

1 Область применения

Настоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением.

2 Классификация дефектов

2.1 Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

2.2 В настоящем стандарте дефекты классифицированы на шесть следующих групп:

1 - трещины;

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы.

3 Наименование, определение и обозначение дефектов

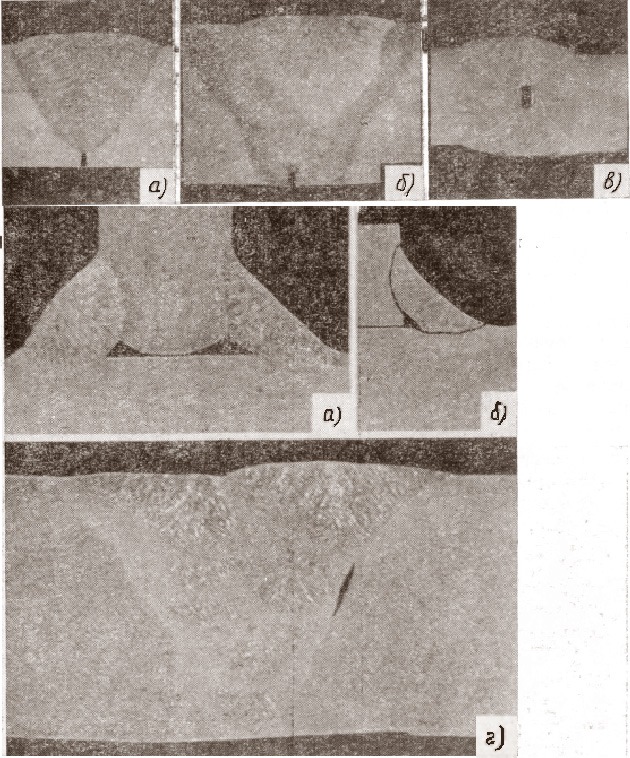

Наименование, определение и обозначение дефектов приведены в таблице 1.

В таблице приведены:

- в графе 1 - трехзначное цифровое обозначение каждого дефекта или четырехзначное цифровое обозначение его разновидностей;

- в графе 2 - буквенное обозначение дефекта, используемое в сборниках справочных радиограмм Международного института сварки (МИС);

- в графе 3 - наименование дефекта на русском, английском и французском языках;

- в графе 4 - определение и/или поясняющий текст;

- в графе 5 - рисунки, дополняющие определение при необходимости.

Таблица 1

Дефекты при газовой сварке

Дефекты при газовой сварке встречаются как у опытных сварщиков, так и у новичков в профессии. Не каждый недочет делает изделие непригодным к использованию, но это не значит, что устранять его необязательно. Естественно, что более серьезные ошибки должны быть исправлены незамедлительно после обнаружения.

Существует две методики обнаружения недостатков сварного соединения, о которых нужно обязательно знать, чтобы в работу не шли изделия с ненадежными швами. В нашей статье мы подробно поговорим и о дефектах, и о способах контроля и обнаружения.

Виды внешних дефектов при газовой сварке

Непровар – один из дефектов газовой сварки, при котором наплавленный материал не соединяется с основным или происходит несплавление в процессе многослойного соединения слоев шва.

Причины появления непровара:

- величина выбранного зазора слишком маленькая;

- наконечник горелки недостаточно велик;

- мягкое пламя грелки;

- нет сварочного ушка (отверстие, напоминающее грушу);

- пруток неправильно подавался;

- чрезмерно высокая скорость газовой сварки;

- недостаточно тщательная зачистка краев от грязи, окалины или ржавчины непосредственно перед проведением газовой сварки.

Непровары оказывают очень большое влияние на прочность сварочного шва, особенно те, что расположены между слоями и на кромках. Для устранения дефекта газовой сварки непроваренные участки вырубаются вплоть до основного материала, тщательно очищаются и провариваются повторно.

- недостаточное расплавление;

- горелка располагается только с одной стороны;

- обгоняющая сварочная ванна;

- излишнее расстояние между обрабатываемым металлом и ядром пламени;

- наконечник горелки излишне мал.

- Подрез.

Это некое углубление, которое находится между основным материалом и границей шва. Наибольшая глубина подреза – 0,5 мм (по категории «В»).

Появляется подрез по следующим причинам:

- пруток неправильно подан к месту соединения;

- горелка неверно расположена по отношению к кромкам;

- пламя горелки излишне жесткое.

Подрезы вызывают ряд негативных последствий: сечение основного материала ослабевает, напряжение от нагрузок концентрируется и сварные швы разрушаются. Исправление данного дефекта газовой сварки происходит подваркой ниточного шва. Для предотвращения возникновения подрезов надо правильно выбирать вид соединения.

Рекомендуем статьи по металлообработке

Это один из самых опасных дефектов газовой сварки. Трещины располагаются в зоне около шва и в самом шве. По месту расположения они делятся на продольные и поперечные. По происхождению – на горячие и холодные. По размерам – на микро- и макроскопические.

Образуются они в процессе и после окончания газовой сварки. К возникновению трещин приводит высокая концентрация углерода, фосфора, водорода и серы в наплавленном металле.

Холодные трещины могут возникать в углеродистых сталях в нормальных температурных условиях, а также в легированных сталях, когда температура находится в диапазоне от +100 до +300 °С.

Трещины появляются по следующим причинам:

- режим соединения выбран неверно;

- швы сварного изделия расположены неправильно;

- неверно подобран металл для проведения соединения.

Исправление данного дефекта газовой сварки происходит путем вырубания швов (целиком) и последующей повторной сварки. Для предотвращения распространения трещины вдоль шва перед проведением вырубки концы ее засверливают.

Это натекание расплавленного металла на края недостаточно разогретого основного материала. Такие дефекты при газовой сварке возникают в процессе работы с горизонтальными швами. Их протяженность может быть значительной, но они могут быть расположены и в разных местах точечно.

Возникают наплывы при:

- малом нагреве основного материала;

- неправильной подаче прутка;

- неверном угле подведения горелки к основному материалу.

Избавиться от наплыва можно только вырубкой, поскольку внутри может находиться непровар.

Причиной появления этого дефекта газовой сварки может быть:

- излишний размер зазора;

- неверная подача прутка;

- чрезмерная жесткость пламени горелки;

- недостаточная скорость проведения работ.

- Кратер.

Это дефект газовой сварки, представляющий собой углубление на конце шва.

Причина возникновения дефекта – резко оборванное в конце шва пламя.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В целях предотвращения возникновения кратера необходимо поднимать пламя медленно. Наличие такого дефекта приводит к уменьшению прочности шва, трещинам и уменьшению сечения шва. Избавиться от него можно только вырубкой и затем новой заваркой.

Так называют дефект газовой сварки, при котором возникает проплавление основного материала – сквозные отверстия, через них металл вытекает с обратной стороны и образуются натеки.

Возникают прожоги по причине:

- большого расстояния (зазора) между краями свариваемого металла;

- малого затупления краев;

- излишней жесткости пламени горелки;

- медленной газовой сварки.

Избавиться от них можно путем вырубки участка шва и последующей заварки.

Он может возникнуть по причине:

- излишней жесткости пламени горелки;

- медленной сварки.

Причинами возникновения пережога являются:

- использование для соединения сварочного пламени с окислителем;

- низкая степень защиты сварочной ванны от окружающей среды, в частности, от азота и кислорода, находящихся в воздухе.

Внутренние дефекты газовой сварки

Пористость является внутренним дефектом газовой сварки, возникает она по причине невыхода газа из расплавленного металла до момента затвердевания шва. Данный недостаток снижает механическую прочность материала за счет низкой плотности соединения.

Поры в металле образуются из-за того, что:

- пламя горелки убирается от места соединения излишне быстро;

- материал и пруток испачканы ржавчиной, жиром, грязью или маслами;

- основной материал содержит большое количество углерода;

- процесс соединения происходит излишне быстро;

- пламя для соединения выбрано неправильно;

- неверный выбор прутка (использование данного приспособления определенного типа – I или II).

Это дефект газовой сварки, при котором частицы шлака не успевают выйти на поверхность шва до момента его затвердевания и остаются внутри.

Причиной шлаковых включений могут быть:

- высокая скорость работы;

- низкая защищенность рабочей зоны;

- плохо проведенная зачистка металла перед соединением;

- неверный выбор режима работы.

- Непровары, образующиеся в процессе многослойной газовой сварки между слоями.

При работе с многослойными швами необходимо быть особо внимательным. Проверять нужно весь предыдущий шов и, если выявляются любые выпуклости, проводить его выравнивание шлифовальной машинкой. Только после этого возможно наложение каждого следующего валика. Практика показывает, что каждый слой зачищается перед укладыванием следующего валика.

Данное правило может использоваться также для соединения многопроходных швов.

Методы обнаружения дефектов при газовой сварке

- Методы контроля, при которых происходит разрушение сварных соединений.

Испытания проводятся различными методами: механическими, металлографическими, а также специальными. Их цель – получить текущие характеристики соединений. Проверке подвергаются образцы, получаемые из изделий либо контрольных швов, специально изготовленных для тестов. Они делаются согласно требованиям и в соответствии с технологией газовой сварки.

Испытания проводятся с целью обнаружить трудно выявляемые дефекты при газовой сварки, оценить надежность и прочность соединений и изделий, качество материалов, как основного, так и присадочного, правильность технологии, избранной для соединения, а также проверить квалификацию сварщика.

Сравнению подвергаются свойства соединений образца с основным металлом. Удовлетворительными признаются результаты, полностью соответствующие заранее заданному уровню.

ГОСТ 6996-66 отвечает за механические испытания металла шва и самих соединений, такие как статическое растяжение, ударный и статистический изгибы, устойчивость старения, твердость. Проверяется шов в целом, а также материал различных участков, например, зоны термического воздействия, наплавленного материала и основного металла. Таким образом выявляются характерные дефекты при газовой сварке.

Контрольные образцы, используемые в испытаниях, имеют определенные форму и размер.

Прочность шва проверяется статическим растяжением.

Пластичность исследуют статическим изгибом. Она зависит от размера угла изгиба растянутой зоны, который образуется до возникновения первой трещинки. Для испытаний берется образец, у которого предварительно снимают усиление, вровень с основным материалом.

Ударная вязкость проверяется ударными разрывом и изгибом.

Твердость соединения показывает, насколько подкален металл в процессе его остывания после окончания работы и есть ли в нем структурные изменения.

Металлографическое исследование отвечает за определение качества швов, структуры материала, показывает присутствие дефектов и их характер.

Существуют два метода анализа материалов в рамках металлографических испытаний: микро- и макроструктурный.

- Методы контроля соединений неразрушающего характера.

Насколько качественно была проведена газовая сварка, а также проверить дефекты швов конструкции можно неразрушающими методами. К ним относятся визуальный осмотр, выверка герметичности изделий (непроницаемости), контроль внешних дефектов, расположенных на поверхности конструкции, а также внутренних и скрытых недостатков.

Самыми часто используемыми и простыми методами являются внешний осмотр и замеры соединений. Это те шаги, с которых начинается выполнение последовательных контрольных операций по приемке готовой конструкции или узла. Данные способы проверки применяются ко всем швам без исключения, независимо от дальнейших испытаний.

Визуально можно увидеть наличие наплывов, непроваров, трещин и пор, расположенных снаружи, подрезов, сместились или нет соединяемые края деталей и пр. Наружный осмотр проводят невооруженным взглядом, также возможно использование 10-кратной лупы.

Качества шва проверяются замерами соединений. Прочность изделия уменьшается недостаточным сечением соединения, а излишне большое сечение приводит к возрастанию внутреннего напряжения и, как следствие, к деформации.

Проверка размеров сечения происходит по параметрам шва, которые отличаются при разном типе соединений. У углового шва замеряют катет, а у стыкового – высоту, ширину, размер выпуклости с той стороны, где расположен корень шва. Все определенные параметры должны быть в соответствии с существующими ГОСТами и ТУ. Измерение происходит с помощью специальных инструментов или шаблонов.

Несмотря на информативность внешнего осмотра, он не может дать окончательный ответ о том, насколько качественно выполнен шов. Визуально можно определить наличие внешних дефектов, вероятных участков деформации, которые затем проверяются иными способами контроля.

- Контроль непроницаемости швов и соединений.

Требования к герметичности швов возникают при использовании изделий для хранения и транспортировки разных жидкостей, газов. В связи с этим многие сварные конструкции подвергают контролю соединений на непроницаемость. Это различные трубопроводы, емкости, химическая и лабораторная аппаратура и пр.

Изделие проверяется сразу после его изготовления или по окончании его монтажа. Все дефекты, обнаруженные при визуальном осмотре, немедленно устраняются (еще до проведения основных испытаний). Проверка на непроницаемость выполняется такими способами: пузырьковым, с применением гидравлического или воздушного давления, капиллярным, керосином, химическим, с использованием аммиака, посредством газоэлектрического искателя течей или вакуумированием.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Дефекты сварных швов

Дефекты сварных швов – нередкое явление, приводящее к снижению качественных характеристик изделия вплоть до полного несоответствия заявленным нормам. Допустить ошибки могут как опытные, так и начинающие сварщики, поэтому необходимо понимать природу возникновения отклонений.

Не все дефекты можно считать фатальными: часть легко исправляется, некоторые вообще могут не требовать доработки. В нашей статье мы расскажем, что считается дефектом сварного шва, каким он бывает, а также поговорим про способы выявления и устранения разных видов изъянов.

Причины появления дефектов швов после сварки

Сварными дефектами называются такие поверхностные или внутренние изъяны, которые возникли в результате соединения деталей при помощи сварочного оборудования.

По степени выраженности они различаются по форме, размерам, и практически всегда негативно отражаются на сроке эксплуатации металлоконструкции, поэтому при выполнении сварочных работ следует избегать их возникновения.

Наиболее частыми причинами дефектов сварных швов могут быть следующие:

- Низкое качество соединения может быть причиной невысокого уровня опыта сварщика: при нарушении технологии лучевой, аргоновой, электродуговой сварки, пренебрежении к подготовительной операции техпроцесса, термической обработки узлов, а также в случаях, когда выбирается неверная схема соединения заготовок или применяются неправильные технологические режимы сварочного лазерного оборудования и т. п.

- Плохое качество сварного соединения может стать следствием использования неисправного или кустарно изготовленного оборудования при электродуговой или ручной сварке, применения дешевых расходных материалов или металла низкого качества.

Виды дефектов сварных швов

С полным перечнем возможных скрытых и наружных дефектов сварных швов можно ознакомиться в ГОСТ 30242-97. Видимые наружные изъяны обычно становятся причиной глубинных нарушений структуры сплава. Они могут возникнуть при любой технологии сварки и подразделяются на сквозные, внутренние (скрытые) и наружные (видимые). Рассмотрим их более подробно.

Наружные дефекты сварных швов.

Легко обнаруживаются при помощи визуального осмотра, и в большинстве случаев устраняются в процессе выполнения работы.

Главной причиной появления трещин является нарушение температурного режима. Холодные дефекты формируются из-за недостаточно разогретой поверхности (до +200 °С). Горячие же возникают при использовании температуры свыше +1100 °С. Трещины приводят к снижению пластичности металла, что ведет к разрушению под действием нагрузки.

Наиболее часто встречающимся дефектом сварных швов являются подрезы: между деталью и наплавленной частью можно обнаружить углубления. Причинами их появления могут быть:

- использование электрической дуги со слишком высоким напряжением, что приводит к истончению сварных заготовок;

- если одна деталь проваривается сильнее другой, то происходит смещение ванны расплава от середины зазора.

Подрезы оказывают отрицательное влияние на прочность соединения, поэтому такой дефект необходимо устранить методом повторного нанесения сварного шва.

Появление прожогов чаще всего можно обнаружить при сваривании тонкостенных заготовок или при неуверенном управлении электродом. Только опытный сварщик-специалист может избежать появления изъянов такого рода. Еще одной причиной может стать использование слишком высокого тока.

Свищи – раковины большого размера, внешним видом напоминающие воронку. Их сразу можно увидеть, так как сильно ухудшается внешний вид сварного соединения. Устраняются методом повторного нанесения шва.

Металлическая структура кратера характеризуется усадкой и рыхлостью. От свищей чаще всего расходятся по поверхности трещины. Появляются в зоне непровара в случаях отрыва электродуги от поверхности детали или ее отключении.

Еще одним наружным дефектом сварных швов является наплыв, по сути, представляющий собой вылившийся лишний металл: происходит наполнение сварной ванны наплавкой без образования прочного диффузного слоя, что снижает надежность сварного соединения. Из-за недостаточного напряжения электродуга не успевает проплавить соединяемые поверхности заготовок. Еще одной причиной может быть плохая зачистка кромочных поверхностей, в результате остаточная окалина не может расплавиться.

Внутренние дефекты сварных швов.

Считаются самыми коварными, так как визуально их не определить, а структура металла нарушена. Не допускается использование сборных конструкций с любой формой скрытых дефектов в трубопроводах, деталях, работающих на излом, и в сосудах, предназначенных для эксплуатации с высоким давлением.

Растрескивания или отпотины могут быть двух видов:

- горячие – поперечные или продольные трещины, образующиеся в металле на границе формирующегося зерна;

- холодные – появляющиеся после остывания диффузного слоя и наплавки из-за остаточных напряжений в зоне разогревания.

На этапе зарождения кристаллической решетки в легированных сплавах горячие трещины могут возникнуть:

- при нарушении технологии сварочного процесса (выбран не тот вид электродов или неправильно выставлены параметры рабочего тока);

- когда падающая расплавленная капля становится причиной замыкания и внезапного отключения сварочного оборудования.

Характер таких трещин можно легко определить. Горячие отпотины возникают сразу же, они характерны для области термовлияния, массива шва, при перегревании или же, наоборот, при более низких точках плавления. Формирование холодных происходит не сразу, а по мере фазовых превращений расплавленной массы в кристаллическую решетку. Существуют следующие вероятные причины их появления:

- используется недостаточная экранизация расплава защитной атмосферой;

- повышенная влажность воздуха в пределах рабочего места;

- при недостаточном разогревании молекулы водорода не успевают отделиться.

Поры классифицируются по месту расположения и их размеру. Причины возникновения:

- газовые пузыри – могут возникнуть из-за попадания в сварочную ванну инородных тел, вольфрамовых частиц от неплавящегося электрода, влаги, чешуйчатости ржавчины, шлаковых включений и окислов;

- недостаточная защита расплавленной ванны (обмазка выделяет немного шлака, тонкий флюсовый слой флюса сдувает защитное газовое облако);

- нарушение технологического процесса (неправильно выставлен сварочный ток, нарушение температурного режима при предварительном прогревании заготовок, некачественная подготовка электродов).

При нарушении технологии сварки шлак остается в порах. При недостаточном экранировании инертным газом происходит попадание вольфрама в ванну. Плохая зачистка свариваемых кромок является причиной появления оксидных пленок.

Непровар – такой вид дефекта сварных швов чаще всего характерен для новичков из-за недостаточного заполнения стыка между заготовками, неравномерности толщины диффузного слоя. Преимущественно возникает при многослойной проварке глубоких кромок в тех случаях, когда не выполняется удаление окалины и промежуточная проковка.

Есть и ряд других возможных причин:

- некачественная подготовка кромочных поверхностей перед сваркой;

- установка заготовок с маленьким зазором;

- повышенный режим скорости при сваривании приводит к тому, что наплавка не успевает заполнить пустоты;

- удержание электрода под неправильным углом, поэтому расплав формируется не над стыком, а рядом с ним;

- рабочий ток установлен неправильно (для процесса расплавления электрода недостаточно ампеража).

Пережоги, которые также называют перегревами, появляются при несоблюдении технологии сварки: при завышенном токе и низкой скорости. Такие режимы приводят к нарушению структурной решетки: в соединении происходит формирование слишком крупного зерна, что приводит к хрупкости металла по причине критического уровня ударной вязкости. Такой дефект нельзя устранить при помощи термообработки, оказывающей влияние на микроструктуру, в таких случаях требуется глубокая зачистка, а после этого заделка области пережога.

Сквозной вид дефектов сварных швов.

Просветы обнаруживаются при визуальном осмотре или методом проверки изделия на герметичность. Основной причиной появления дефектов сквозного характера являются прожоги. Чаще всего происходят при обработке деталей с тонкими стенками, электродом насквозь прожигается металл рядом с наплавленным швом. Причина кроется в нарушении технологического процесса:

- между свариваемыми заготовками устанавливается завышенный зазор;

- сварка проводится на повышенном токе;

- перемещение электрода производится на низкой скорости;

- прерывается подача защитного газа.

При появлении сквозного отверстия отсутствует формирование ванны расплава – расплавленный металл протекает сквозь него.

Методы выявления дефектов сварных швов

На этапе предварительного контроля основного и сварочных материалов определяют соответствие сертификатных данных заводов-поставщиков тем требованиям, которые должны предъявляться к материалам согласно их назначению для выполнения ответственных сварных конструкций и узлов. Перед сборкой и сваркой деталей их габаритные размеры и формы проверяют на соответствие чертежам, а также контролируют качество подготовки кромочных свариваемых поверхностей.

При изготовлении конструкций с повышенными требованиями на прочность и качество соединения производят сваривание контрольных образцов. Вырезанные из них пробные экземпляры отправляются на механические испытания, которые не только дадут оценку качества материалов (как основного, так и сварочных), но и покажут уровень квалификации сварщика, допущенного к работе с данной конструкцией.

Текущий контроль предусматривает проверку исправности работы сварочного оборудования и точности установки сварщиками требуемых режимов сварки. Для обнаружения внешних дефектов сварных швов производят визуальный осмотр и замеры геометрических параметров. Все обнаруженные погрешности устраняются непосредственно при изготовлении изделия.

В зависимости от уровня ответственности и назначения конструкции все готовые сварные изделия должны пройти следующие этапы приемочного контроля:

- визуальный осмотр для обнаружения наружных дефектов сварных швов;

- замер геометрических параметров соединений;

- магнитный контроль;

- испытания на плотность;

- просвечивание гамма- или рентгеновским излучением, ультразвуковое воздействие с целью выявления внутренних дефектов.

Испытание на плотность должны проходить такие изделия, как резервуары для хранения жидкостей, трубопроводы и емкости, эксплуатируемые при повышенном давлении, методом наполнения воздухом или жидкостью с использованием керосина или других определителей утечек.

Существуют следующие способы обнаружения дефектов сварных швов:

- Визуальный осмотр. Используется увеличительный прибор, благодаря чему можно увидеть довольно маленькие изъяны точечной сварки.

- Дефектоскопия. Является методом диагностики качества сварного соединения, в основе которого лежит способность специальных реагентов изменять свой цвет при взаимодействии с материалом повышенной текучести, например, с керосином.

- Магнитный способ обнаружения дефектов сварных швов. Основан на определении искажений магнитных волн.

- Метод УЗК. Проверка соединений при помощи ультразвука проводится на специальных ультразвуковых дефектоскопах, измеряющих уровень отражения звуковых колебаний.

- Радиационный метод. В основе такого способа заложено просвечивание сварного шва при помощи рентгеновского излучения с последующим получением фотоснимка, который полностью описывает все дефекты проблемного соединения.

Методика ультразвукового контроля и цветная дефектоскопия являются самыми эффективными способами обнаружения дефектов сварных швов, но их применяемость в бытовых условиях практически невозможна.

Оценка критичности дефектов шва

Кроме информации о видах дефектов сварных швов и причинах их появления, следует знать о том, какое они оказывают влияние на всю конструкцию при дальнейшей ее эксплуатации. Наибольшая часть всей классификации изъянов состоит из сведений, отражающих уровень их критичности. Это слово подразумевает, насколько безопасна эксплуатация конструкции с таким видом дефекта, допускается ли предварительное исправление изъяна или пускать в эксплуатацию категорически нельзя.

Многое будет зависеть от тех условий, в которых планируется использование конструкции. К примеру, один и тот же вид дефекта не окажет существенного влияния на все изделие при его эксплуатации в помещении, но приведет к серьезному разрушению при применении на улице, где неблагоприятное воздействие будут оказывать погодные условия. По этой причине ответ на вопрос о том, можно ли допускать подрезы на сварных соединениях, будет не совсем корректным. Следует всегда учитывать место и условия эксплуатации конструкции с таким дефектом сварного шва.

По степени важности все виды дефектов сварных швов подразделяются на:

- малозначительные;

- значительные;

- критические.

Такое разделение в данном случае будет влиять на определение метода контроля. Для выявления дефектов, попадающих в категорию малозначительных, использовать дорогостоящее оборудование экономически нецелесообразно. А материальные затраты на обнаружение критических окупятся довольно быстро. Большое значение имеет и уровень квалификации контролера. Недавно начавшим работать в этой сфере целесообразно доверять выявление только малозначительных изъянов.

Рекомендуем статьи

Дефекты сварных швов скажутся на работоспособности всей конструкции. По этой причине, рассматривая вопрос о важности сварного соединения, необходимо учитывать все факторы, которые связаны с допустимостью его применения. Следует принять во внимание функциональность изделия, условия его эксплуатации, физические характеристики материалов и общие напряжения всей конструкции. Основные виды дефектов сварных швов, относящиеся к допустимым, следует измерить, чтобы правильно выбрать оборудование и установить соответствующие режимы.

Устранение дефектов сварных швов

Выбор метода устранения дефектов сварных швов производится с учетом характера выявленного повреждения:

- любые дефекты, включающие в себя посторонние примеси, устраняются методом вырезки и заваривания;

- для устранения сварочных деформаций применяют термический или термомеханический способы;

- наплывы необходимо срезать аккуратно, обязательно проверив при этом срез на отсутствие непроваров;

- глубина вырезки свищей и кратеров производится до основного металла, после этого их надо заново переварить;

- непровары следует удалять методом повторного сваривания, предварительно их вырезав;

- исправление трещин производится следующими действиями: сначала их необходимо полностью рассверлить, затем вырубить шов проблемного участка, после этого зачистить поверхности и заварить их повторно, соблюдая технологию сварки и действующие технические требования;

- подрезы устраняются с помощью наплавки тонкого слоя вдоль линии дефекта;

- при исправлении прожогов стык тщательно зачищают, затем обваривают.

Если при обследовании обнаруживаются технологические дефекты сварных швов труб, то их устранение производится в строгом в соответствии с нормативными требованиями с помощью одного из следующих способов:

- полного удаления шва и выполнения нового;

- выреза участка трубы с дефектом;

- механического с завариванием зоны выборки;

- механическим воздействием без последующей заварки.

Во время проверки на герметичность и прочность газораспределительных сетей допускается устранять дефекты сварных швов газопроводов только с помощью дуговой сварки, а не газовой.

Итак, любые дефекты сварочных швов могут возникнуть только при несоблюдении технологического процесса сварки, отражаются на прочности сварного соединения и общей функциональности металлоконструкции. Именно поэтому уважающий себя мастер должен знать обо всех основных изъянах такого рода и причинах их появления ‒ порах, наплывах, прогарах и т. п. Обладая такими знаниями, мастер сможет максимально эффективно определить способ их устранения при использовании аргона, электрической дуги, лазера, точечной сварки и т. п.

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

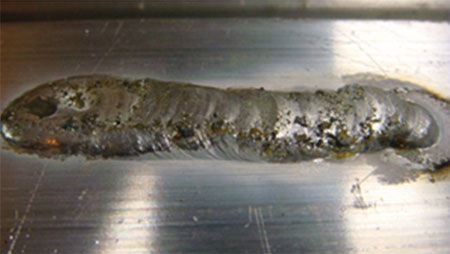

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

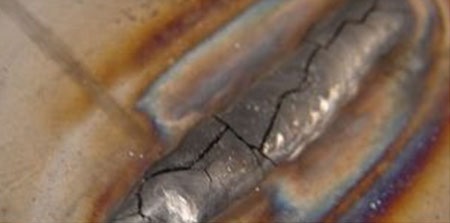

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

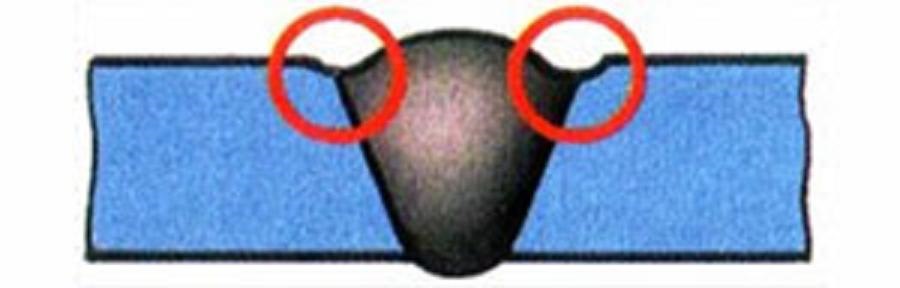

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Читайте также: