Действия ферромагнитных масс на сварочную дугу

Обновлено: 24.04.2024

В сварочной дуге столб дуги можно рассматривать как гибкий проводник, по которому проходит электрический ток и который под действием электромагнитного поля может изменять свою форму. Если будут созданы условия для взаимодействия электромагнитного поля, возникающего вокруг сварочной дуги, с посторонними магнитными полями, с собственным полем сварочной цепи, а также с ферромагнитными материалами, то в этом случае наблюдается отклонение дугового разряда от первоначальной собственной оси. При этом иногда нарушается и сам процесс сварки. Это явление получило название магнитного дутья.

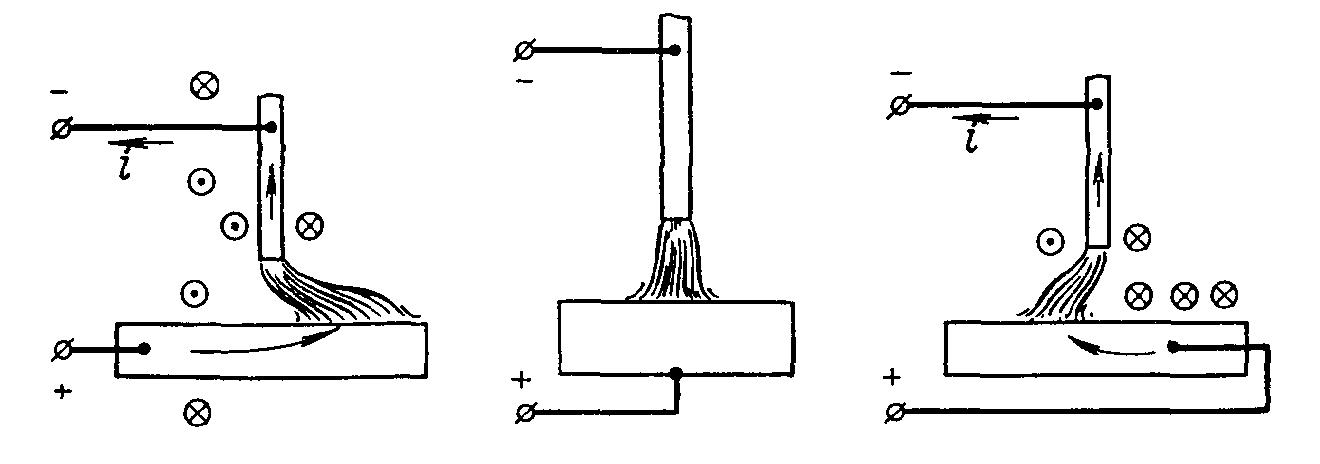

Рассмотрим несколько примеров, показывающих воздействие внешнего магнитного поля на сварочную дугу.

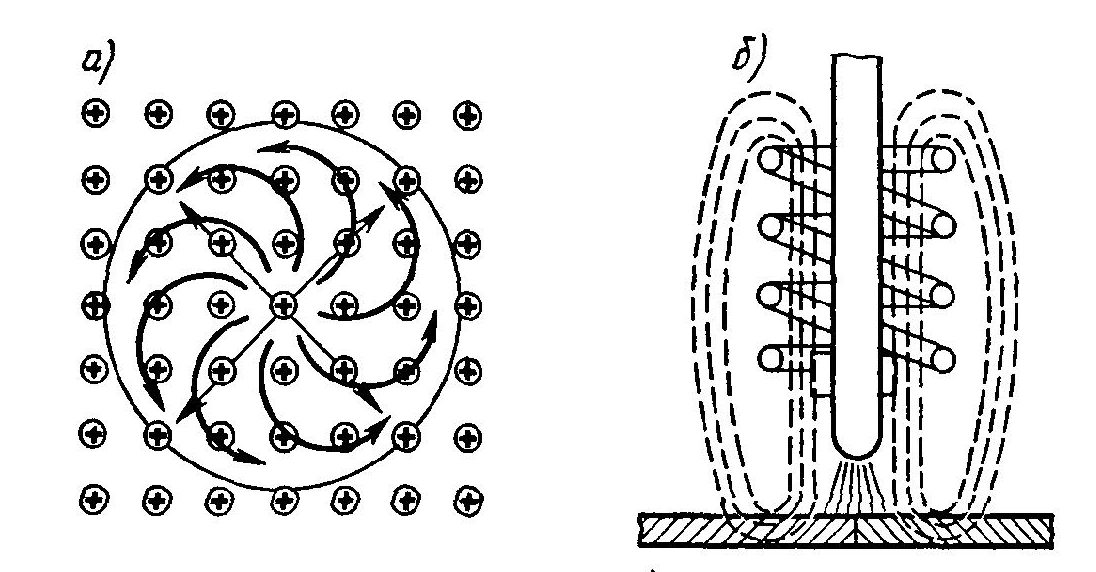

1. Если вокруг дуги создано симметричное магнитное поле, то дуга не отклоняется, так как созданное поле оказывает симметричное действие на столб дуги (рис. 19, а).

2. На столб сварочной дуги действует несимметричное магнитное поле, которое создается током, протекающим в изделии; столб дуги при этом будет отклоняться в сторону, противоположную токопроводу (рис. 19,6).

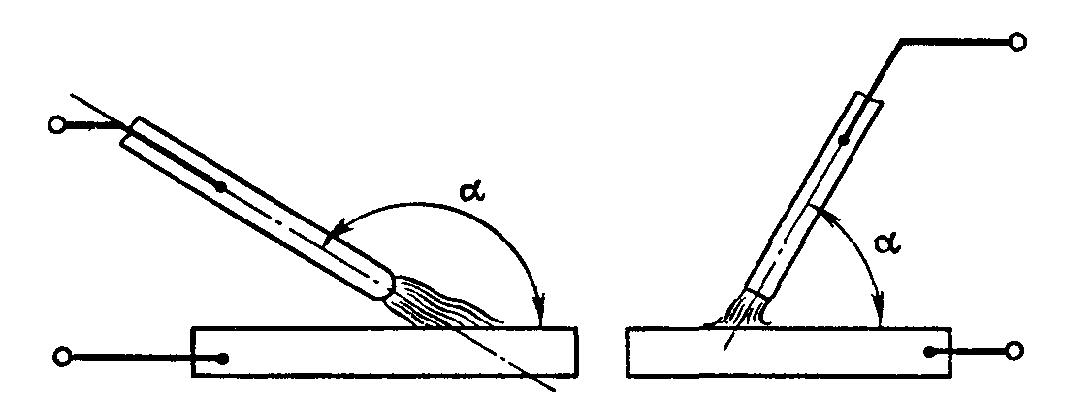

Существенное значение имеет и угол наклона электрода, который также вызывает отклонение дуги (рис, 20).

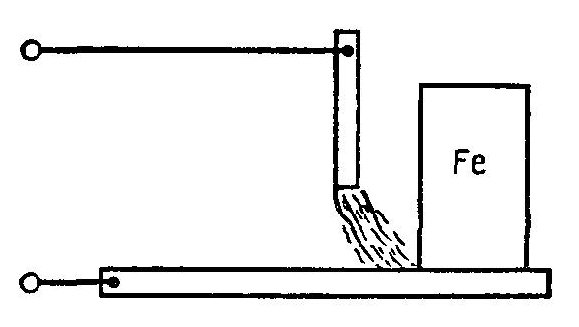

Сильным фактором, действующим на отклонение дуги, являются ферромагнитные массы: массивные сварные Изделия (ферромагнитные массы) имеют большую магнитную проницаемость, чем воздух, а магнитные силовые линии всегда стремятся пройти по той среде, которая имеет меньшее сопротивление, поэтому дуговой разряд, расположенный ближе к ферромагнитной массе, всегда отклоняется в ее сторону (рис. 21).

Влияние магнитных полей и ферромагнитных масс можно устранить путем изменения места токоподвода, угла наклона электрода, путем временного размещения ферромагнитного материала для создания симметричного поля и заменой постоянного тока переменным.

Источник: Электросварка. В. П. Фоминых А. П. Яковлев

Вопрос12

Спецодежда сварщика.

Спецодежда электросварщика. Спецодежда (куртка и брюки или комбинезон, а также рукавицы) изготовляются из плотного брезента, сукна, асбестовой ткани и других материалов. Спецодежда выдается бесплатно в соответствии с нормами и сроками носки. Брюки носят навыпуск, а куртку — не заправляя в брюки. Карманы куртки должны закрываться клапанами, чтобы избежать попадания расплавленного металла. Куртка должна застегиваться на все пуговицы. В резиновой спецодежде, обуви и перчатках, за исключением особенно сложных условий, работать нельзя, так как брызги металла прожигают резину. Головной убор должен быть без козырька, а обувь — на резиновой подошве. В холодное время года разрешается надевать валенки.

ИНСТРУМЕНТ, ПРИНАДЛЕЖНОСТИ

Инструментом и принадлежностями электросварщика являются: электрододержатель, щиток или маска, специальный молоток с зубилом, стальная щетка, металлические клейма для маркировки сварных швов и ящик или сумка для хранения и переноски электродов и инструмента. Электрододержатель должен удовлетворять следующим требованиям: быть легким (не более 0,5 кг) и удобным в обращении; иметь надежную изоляцию; не нагреваться при работе и обеспечивать наиболее полное расплавление электрода; обеспечивать быстрое и надежное закрепление электрода в удобном для сварки положении; его зажимное устройство должно действовать без больших усилий как при закреплении электрода, так и при его смене; присоединение сварочного провода к стержню держателя должно быть прочным и обеспечивать надежный контакт. Для ручной дуговой сварки существуют несколько типов электрододержателей (рис.8). В некоторых из них для безопасности работы сварщика в момент прекращения процесса сварки предусмотрено либо ручное, либо автоматическое отключение тока. Один из таких электрододержателей показан на рис. 9. Ои состоит из губки 1 для зажима электрода, цилиндрической рукоятки 2 и трубки 3, изготовленных из пластических материалов и являющихся изоляторами. В рукоятке расположен цилиндрический контакт 4, в продольный канал 5 которого вставлен шток соединительного стержня 6. Соединительный стержень ввинчивается в трубку и фиксируется винтом 7. В трубку вставлен электрический провод 8. На оголенный участок провода надевается чашечный контакт 10, который фиксируется в трубке винтом 11. При ввинчивании стержня 9 в трубку до соприкосновения его с контактом 10 электрическая цепь от провода до цилиндрического контакта 4 замыкается. При одном - двух поворотах цилиндрической рукоятки стержень 6 вывинчивается из трубки 3 и образует зазор между ним и контактом 10, в результате чего электрическая цепь размыкается.

Щитки и маски (рис. 10) применяются для предохранения глаз и кожи лица сварщиков от вредного влияния электрических лучей и брызг расплавленного металла. Их изготовляют из легкого токонепроводящего материала (фибра, спецфанера). Вес щитка или маски не должен превышать 0,6 кГ. За процессом сварки наблюдают через специальные стекла, изготовляемые по ГОСТ 9497—60 (марка ТС-3). Темные стекла - светофильтры марки Э-1 применяют при величине тока до 70 а, Э-2 — при величине тока до 200 а, Э-3 — при величине тока 400 а и Э-4 — при величине тока больше 400 а. Для предохранения от брызг металла светофильтры марки ТС-3 закрывают прозрачным стеклом.

Магнитное поле и сварочная дуга

Сварочная цепь электрод - дуга - изделие вместе с подводящими проводниками образует сварочный контур, магнитное поле которого может отклонять дугу в ту или иную сторону.

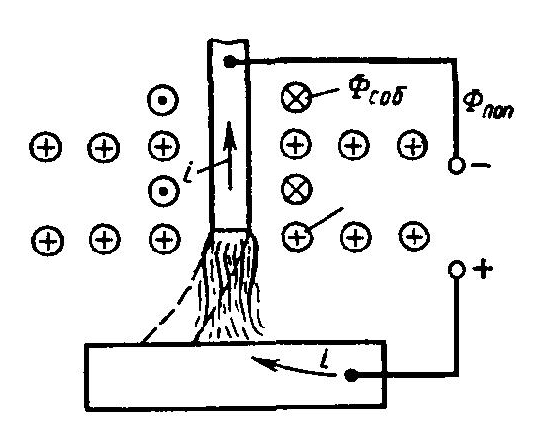

Боковой распор магнитных линий, сконцентрированных внутри угла, образованного электродом и токопроводящей частью пластины, будет «выжимать» дугу наружу (рис. 1). Меняя место подвода тока, можно регулировать отклонение дуги. Отклонение дуги можно регулировать также изменением угла наклона электрода к поверхности изделия (рис. 2).

В установившемся положении отклоняющая сила собственного магнитного поля (пропорциональная квадрату тока) будет уравновешиваться противодействующими силами, вызванными «жесткостью» столба дуги.

Для объяснения «магнитного распора» в контуре лучше всего воспользоваться понятием магнитного давления, которое, согласно формуле (1), тем больше, чем больше напряженность Н .

рм=Н 2 /(8 π ) (1)

Движение эластичного проводника - дуги - будет происходить всегда только в сторону уменьшения плотности магнитных силовых линий Н .

Рис. 1. Влияние места подвода тока на отклонение дуги (магнитное дутье) Точками и крестиками обозначены магнитные силовые линии и их направление (точка - на нас, крестик - от нас)

Рис. 2. Влияние угла наклона электрода на отклонение дуги

Действие ферромагнитных масс

Наличие значительных ферромагнитных масс вблизи дуги может вызвать ее отклонения, относимые также к магнитному дутью. Можно считать, что в ферромагнитной массе благодаря ее высокой магнитной проницаемости «стремятся» сконцентрироваться магнитные силовые линии контура.

Рис. 3. Влияние ферромагнитных масс на отклонение дуги

Вследствие этого магнитное давление со стороны ферромагнитной массы снижается и дуга отклоняется (рис. 3). Поэтому дуга может часто отклоняться в сторону заваренного шва или от кромки в сторону основной массы изделия.

При рассмотрении магнитного дутья следует учитывать, что металл в ванне и вблизи нее нагрет выше точки Кюри и практически немагнитен.

Все сказанное выше о магнитном дутье относится в основном к дуге постоянного тока. При сварке дугой переменного тока в металле изделия создается система замкнутых вихревых токов. Вихревые токи создают собственную переменную магнитодвижущую силу, сдвинутую почти на 180º по фазе по отношению к сварочному току. Результирующий магнитный поток контура оказывается значительно меньшим, чем при постоянном токе.

При сварке под флюсом магнитное дутье обычно мало. Однако при сварке продольных швов труб из-за значительной ферромагнитной массы и замкнутого контура трубы возникает поперечное магнитное поле, сдувающее дугу вдоль трубы. Изменяя токоподвод или наклон электрода, можно ликвидировать отрицательное влияние дутья.

МАГНИТНОЕ ПОЛЕ И ДУГА

Внешнее магнитное поле по отношению к оси столба дуги может быть либо продольным, либо поперечным. Все промежуточные случаи могут быть сведены к этим двум.

Продольное поле

При наложении продольного поля направления магнитного и электрического полей совпадают, поэтому на дрейфовое движение заряженных частиц магнитное поле влиять не будет. Однако электроны и ионы обладают еще тепловой скоростью хаотического движения и скоростью амбиполярной диффузии.

Магнитное поле напряженностью Н искривляет путь частицы и заставляет двигаться ее по ларморовскому радиусу r с так называемой циклотронной или ларморовской угловой частотой

ω = qН/(mc). (2)

Для электрона ω =1,7.10 7 с -1 при Н=1 Э. Он вращается по часовой стрелке, создавая с вектором Н магнитного поля право- винтовую систему. Положительный ион вращается в обратном направлении с частотой согласно уравнению (2) .

При движении по окружности путь l частиц между двумя соударениями в среднем такой же, как и при отсутствии магнитного поля. Но свободный пробег λ измеряется по прямой, т. е. по хорде, стягивающей дугу окружности радиусом r. Значит, пробег λ уменьшается, что равносильно увеличению давления газа Δ р. Отношение Δ р / р пропорционально квадрату напряженности поля Н, но для обычных сварочных режимов невелико.

В обычных сварочных дугах при атмосферном давлении наибольшее влияние продольное магнитное поле оказывает на диффузионную составляющую скорости ионов и электронов. Скорость диффузии их направлена по радиусу от центра дуги к периферии, где температура и концентрация меньше (рис. 4) . В связи с тем что скорости диффузии в квазинейтральном столбе дуги равны υ e ≈υ i , а масса me i , импульсы, передаваемые нейтральным частицам от ионов, будут в тысячи раз больше, чем от электронов. Поэтому плазма столба дуги придет во вращательное движение, соответствующее движению в магнитном поле ионов. Столб дуги будет вращаться против часовой стрелки, если смотреть по направлению поля.

Рис. 4. Действие продольного магнитного поля на дугу (а)

и схема направляющего соленоида (б)

Угловая скорость вращения максимальна в тех участках столба, где скорости диффузии наибольшие. Действие электрического поля, которым пренебрегаем в рассуждениях, приводит к появлению осевой составляющей вектора скорости, из-за чего заряженные частицы начинают двигаться по спирали.

Продольное поле Фпрод получают с помощью соленоида (рис. 4) и используют для придания дуге большей жесткости и устойчивости. Фпрод несколько повышает температуру в центре столба дуги в связи с магнитным давлением рм=Н 2 /(8 π ), которое, как указано выше, уравновешено давлением рт..

Поперечное поле

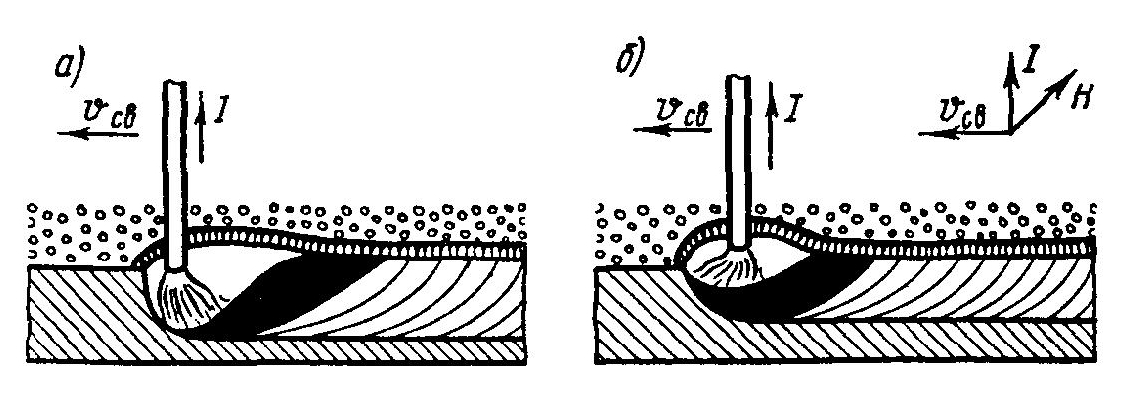

При наложении поперечного поля целесообразно рассматривать дугу как проводник с током. Поперечное магнитное поле, накладываясь на собственное поле дуги в контуре, может вызвать ее отклонение в ту или другую сторону (рис. 5). В той части сварочного контура, где силовые линии Фсоб и Фпоп совпадают, создается избыточное магнитное давление и дуга отклоняется в сторону более слабого поля.

Рис. 5. Поперечное магнитное поле и дуга

Воздействуя поперечным магнитным полем на дуги и в расплавленного металла, при сварке под флюсом можно, например изменить формирование шва (рис. 6). На металл в действуют объемные силы F, пропорциональные, согласно уранению (3), векторному произведению плотности тока i и напряженности магнитного поля H :

(3 )

Под действием этих сил металл стремится «подтечь» под дугу (рис. 6, б), чему также способствует отклонение дуги, и проплавление уменьшается. Переключив поле, можно увеличить проплавление.

Рис. 6. Действие магнитного поля на дугу под флюсом: а - без магнитного поля, б — с поперечным магнитным полем

Если использовать управление поперечным переменным магнитным полем, то дуга постоянного тока будет колебаться в обе стороны от положения равновесия с частотой поля. Этот технологический прием получил название «метелка» и применяется, например, при сварке трубных досок.

ВРАЩАЮЩАЯСЯ ДУГА

Эффект перемещения дуги в поперечном магнитном поле используется для ее вращения на конической или цилиндрической поверхности.

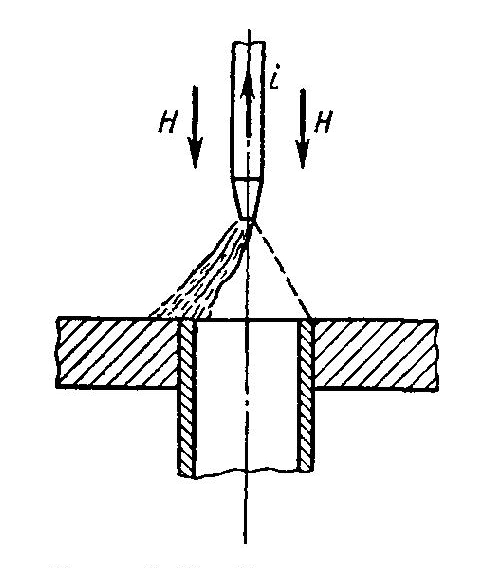

Вращающаяся «конусная» дуга применима для сварки кольцевых швов малого диаметра (рис. 7). По оси труб располагается неплавящийся электрод. С помощью соленоида создается магнитное поле, параллельное оси электрода. При горении дуги «электрод - кромка» столб ее оказывается направленным поперек поля H, что и вызывает вращение дуги. Частота вращения n пропорциональна напряженности поля и току дуги и практически достигает обычно нескольких тысяч оборотов в минуту. Сварка изделия происходит за несколько секунд, что соответствует 100. 1000 оборотам дуги. Использование вращающейся дуги весьма упрощает аппаратуру.

Рис. 7. Схема сварки вращающейся «конусной» дугой

Применяют также не стержневой, а фигурный неплавящийся электрод, соответствующий по форме конфигурации свариваемой кромки. Сдвиг электрода относительно кромок изделия должен обеспечить взаимодействие столба дуги с поперечным магнитным полем. Фигурным медным электродом удается сваривать детали произвольной формы, что весьма перспективно при массовом производстве таких изделий, как конденсаторы, герметизированные изделия автоматики и т.д.

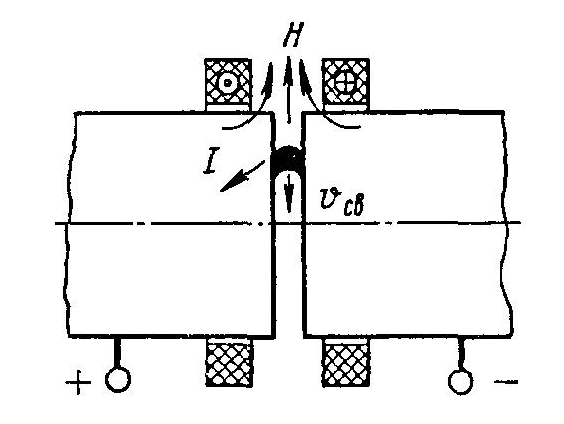

Способ сварки кольцевых швов труб вращающейся «бегущей» дугой заключается в том, что на концы труб надеваются две катушки, включенные встречно (рис. 8). Благодаря этому в зазоре между трубами создается радиальное магнитное поле H.

Рис. 8. Стыковая сварка труб вращающейся «бегущей» дугой

Если между торцами труб зажечь дугу, то на нее будет действовать тангенциальная сила. Движение бегущей дуги вначале ограничивается той скоростью, с которой может перемещаться по поверхности холодной трубы катодное пятно. По мере разогрева торцов скорость движения υ св возрастает, достигая весьма больших значений. После выключения дуги осуществляется осадка.

Воздействие магнитогидродинамических явлений на ванну расплавленного металла можно использовать не только для регулирования глубины проплавления (см. рис. 6), но и для управления положением ванны в зазоре стыка. Для этого необходимо создать в металле вертикальные объемные силы, что вполне осуществимо. Поперечное поле позволит также управлять формированием шва в разных пространственных положениях.

При многодугoвой сварке в одну ванну и трехфазной сварке магнитогидродинамические эффекты даже при отсутствии внешнего поля могут существенно расширить технологические возможности процесса. Магнитное воздействие на ванну эффективно также при электрошлаковом и других методах сварки.

Теория сварочных процессов: Учеб. для вузов по спец. «Оборуд. и технология сварочн. пр-ва» В. Н. Волченко, В. М. Ямпольский, В. А. Винокуров и др.; Под ред. В. В. Фролова. - М.: Высш. шк,, 1988. 559 с.: ил.

Влияние магнитных полей на дугу

Сварочная дуга является гибкой газовой вставкой между электродом и изделием и, как всякий проводник с током, взаимодействует с магнитным полем. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называется магнитным дутьем (рис. 2.4). Возникновение его объясняется тем, что в местах изменения направления тока создаются различные напряженности магнитного поля. Это приводит к отклонению дуги в сторону, противоположную большей напряженности.

При сварке переменным током, в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее.

Рис. 2.4 - Влияние магнитных полей и ферромагнитных масс на сварочную дугу:

а - нормальное положение дуги; б - отклонение дуги под влиянием неравномерной напряженности магнитного поля; в - отклонение дуги под влиянием ферромагнитных масс;

Н1 и Н2 - напряженности магнитного поля.

Устранить его можно :

• изменением места токоподвода и угла наклона электрода;

• временным размещением дополнительного ферромагнитного материала, создающего симметричное магнитное поле;

• заменой постоянного тока переменным.

Технологические свойствами сварочной дуги

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на электроды, определяющие интенсивность плавления электрода, характер его переноса, проплавление основного металла, формирование и качество шва. Технологические свойства дуги взаимосвязаны и определяются параметрами режима сварки.

Важными технологическими характеристиками дуги являются зажигание и стабильность горения дуги. Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и его длины. Для надежного обеспечения процесса зажигания дуги необходимо подведение к электродам достаточного напряжения холостого хода источника питания дуги, но в то же время безопасного для работающего. Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2—2,5 раза, а на постоянном токе — в 1,2-1,4 раза. Дуга зажигается от нагрева электродов, возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10 -5 -10 -4 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Вторым условием является наличие ионизации в дуговом промежутке. Степень протекания этого процесса зависит от химического состава электродов и газовой среды в дуговом промежутке. Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее — стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

К технологическим характеристикам дуги относятся также пространственная устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под воздействием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать.

Вольт-амперная характеристика дуги

Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги.

Рис. 2.5 -

Вольт-амперная характеристика дуги (рис. 2.5 а) имеет три области: падающую 1, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100… 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 2.5 б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Внешней вольтамперной характеристикой источника питания дугиназывается зависимость напряжения источника питания (Uип) от величины сварочного тока (Iсв) (рис 2.6).

Источники питания дуги имеют следующие виды внешних характеристик: крутопадающую, пологопадающую, жесткую и возрастающую. Крутопадающая характеристика применяется для ручной дуговой сварки покрытыми электродами, пологопадающая и особенно жесткая – для механизированной сварки плавящимся электродом с постоянной скоростью подачи сварочной проволоки в зону дуги, возрастающая – для механизированной сварки под флюсом.

Рис. 2.6 - Внешние вольтамперные характеристики источника питания дуги

2.2. Сварочные материалы

Сварочными называют материалы,обеспечивающие возможностьпротекания сварочных процессов и получение качественных сварных соединений. К ним относят присадочные металлы, покрытые электроды, флюсы, защитные газы и некоторые другие.

Подавляющее большинство швов при сварке выполняют с применением присадочных материалов. Роль их заключается не только в получении необходимой геометрии шва, но и в обеспечении высоких эксплуатационных характеристик при минимальной склонности к образованию дефектов. В большинстве случаев состав присадочного металла мало отличается от химического состава свариваемого металла. Присадочные металлы разрабатывают применительно к конкретным группам свариваемых металлов и сплавов или даже к их отдельным маркам. При этом учитывают и методы сварки, определяющие потери отдельных элементов. Присадочный металл должен быть более чистым по примесям, содержать меньшие количества газов и шлаковых включений. Присадочные металлы используют в виде металлической проволоки сплошного сечения или порошковой проволоки (с порошковым сердечником). Применяют также прутки, пластины, ленты. К сварочной проволоке предъявляют высокие требования по состоянию поверхности, предельным отклонениям по диаметру, овальности и другим показателям.

Высокое качество сварочной проволоки и других присадочных металлов сохраняется при тщательной упаковке и консервации, а также правильном хранении и транспортировке. Наиболее часто сварочную проволоку поставляют в виде мотков, покрытых консервирующей смазкой. Поверхность мотка обертывают влагонепроницаемой бумагой, полимерной пленкой и т.п. Каждая партия проволоки должна снабжаться сертификатом завода-изготовителя, где указываются марка проволоки, химический состав, номер плавки и другие сведения. Присадочные материалы перед сваркой должны проходить тщательную очистку поверхности. Наличие следов смазки или других загрязнений не допускается. В большинстве случаев требуется и очистка от оксидов. Для удаления жировых загрязнений применяют обезжиривание. Оксидную пленку удаляют травлением, химическим и электрохимическим полированием. Для сварки необходимо применять преимущественно присадочные материалы, выпускаемые по специализированным стандартам или техническим условиям. Промышленность выпускает присадочные материалы для сварки сталей, чугуна, алюминия, меди, титана и их сплавов.

Основные размеры сварочной проволоки:

- Диаметр: 0.3 (мм), 0.8 (мм), 1.6(мм), 2 (мм), 2.5 (мм), 3 (мм), 5 (мм), 8 (мм), 10 (мм), 12 (мм).

- Наружный диаметр мотка: 175 (мм), 250 (мм), 320 (мм), 600 (мм).

- Внутренний диаметр мотка: 100 (мм), 175 (мм), 220 (мм), 260 (мм), 400 (мм).

- Высота мотка: 50 (мм) 85 (мм), 90 (мм).

Особенности маркировки:

В маркировке сварочной проволоки есть буквы и цифры, которые в свою очередь обозначают

содержание углерода в сотых долях процента, химические элементы, входящие в состав проволоки (Азот, ниобий, вольфрам, марганец, медь, молибден, никель, кремний, титан, хром), и их доля в сотых процента (если доля слишком мала - она не указывается).

Примером такой маркировки является проволока 3 Св-08А, где 3 – это диаметр проволоки (мм), Св – сварочная, 08 – процент углерода в металле 0.08, А – повышенная чистота металла по содержанию серы и фосфора.

Действие магнитных полей на сварочную дугу

Рассмотрим действие постоянного поперечного магнитного поля, создаваемого посторонним источником на сварочную дугу постоянного тока.

Столб дуги отклонится в сторону вследствие действия на него постороннего магнитного поля. Начальная сила, отклоняющая дугу, пропорциональна произведению сварочного тока на напряженность постороннего поля. Это постороннее поле может создавать, например, постоянный магнит.

Если постороннее поле достаточно сильное, оно может совсем оборвать дугу и потушить ее. При меньшей напряженности поля дуга будет отклоняться до тех пор, пока не наступит равновесие действующих на нее сил. Равновесие наступает вследствие того, что с отклонением дуги от нормального положения сварочный контур деформируется, и действие магнитных силовых линий с обеих сторон дуги уравновешивается.

Влияние продольного магнитного поля. Постоянное продольное магнитное поле можно создать, поместив сварочную дугу в соленоид. В этом случае направление магнитных силовых линий совпадает с направлением электрического поля.

На заряженные частицы, движущиеся в направлении электрического поля, магнитное поле, как совпадающее по направлению с электрическим, не будет оказывать никакого влияния. Для разбора влияния магнитного поля на движение частиц рассмотрим процессы в поперечном сечении дуги. Столб дуги в радиальном направлении весьма неоднороден, потому что температура по сечению столба дуги различная.

Температура центральной части столба дуги выше периферийной. Поэтому степень ионизации в центральной части столба дуги, а следовательно, и количество заряженных частиц больше, чем на периферии. Вследствие различной концентрации заряженных частиц по сечению столба дуги происходит их диффузия с мест с большей концентрацией в места с меньшей концентрацией, т. е. от центра столба к периферии [2].

При движении заряженные частицы пересекают магнитные силовые линии поля и как любой проводник с током взаимодействуют с этим полем. Продольное магнитное поле создает силу, перпендикулярную магнитным силовым линиям и направлению движения частицы, под действием которой заряженная частица движется по окружности.

Но кроме продольного магнитного поля, на частицу действует и продольное электрическое поле, под действием которого частица перемещается по вертикали.

Таким образом, совместное действие продольного магнитного и электрического полей заставляет заряженную частицу двигаться по спирали. Учитывая, что масса положительных ионов значительно больше массы электронов, они будут определять направление движения частиц. Возникающая при этом центробежная сила стягивает весь столб дуги к вертикальной оси. Сечение столба дуги уменьшается, дуга становится более жесткой, а нагрев более концентрированным. Технологические показатели дуги повышаются.

При сварке трубопроводов и других массивных металлоконструкций сварщики нередко встречаются с эффектом «магнитного дутья».

Магнитное дутье возникает при воздействии постороннего магнитного поля (намагниченные трубы) на магнитное поле дуги. Дуга отклоняется от оси электрода и зоны сварки, нарушается стабильность горения.

Отклонение дуги внешним магнитным полем

Действие постороннего магнитного поля может быть настолько сильным, что отклонение сварочной дуги не позволяет сварщику наложить сварной шов.

Для устранения или уменьшения магнитного дутья могут быть применены следующие меры:

1. выполнять сварку, когда это возможно, на переменном токе;

2. крепить обратный провод возможно ближе к месту сварки;

3. надежно заземлять свариваемое изделие;

4. ограждать место сварки металлическими экранами для защиты от посторонних магнитных полей.

Если вышеперечисленные методы не устраняют магнитное дутье, то существует более радикальный способ борьбы с этим эффектом.

На трубу, подлежащую сварке, или на обе трубы, подготовленные к стыковке либо уже состыкованные, наматывают сварочный провод сечением не менее 25мм² (6-8 витков). Концы провода подключают к сварочному источнику постоянного тока (выпрямитель, инвертор) и пропускают через провод ток 200 — 300 А в течение 2-3 мин.

Устранение намагниченности проверяется стальной проволокой диаметром 1-1,6мм и длинной примерно 0,5м — проволока не должна притягиваться к трубе.

Если проволока притягивается, то надо пропустить через провод ток в обратном направлении (поменять полярность подключения концов провода).

2 мысли о “Магнитное дутье при сварке и способы его устранения”

Интересная штука, может сбросите побольше информации — разместим на сайте.

Из физики известно, что на движущуюся в магнитном поле заряженную частицу действует сила, отклоняющая ее от первоначальной траектории. Так как дуга представляет собой поток заряженных частиц нод действием магнитного поля, она будет отклоняться в зависимости от направления этого ноля.

При большой величине ноля, а также при несимметричном его распространении относительно дуги возникает явление так называемого «магнитного дутья». Оно усложняет процесс сварки, отклоняет дугу от нужной траектории, ухудшает перенос металла и формирование шва.

«Магнитное дутье» возникает обычно в следующих случаях:

? при наличии рядом с дугой несимметричных ферромагнитных масс;

П подключении к изделию обратного провода несимметрично дуге;

- ? сварке сталей, обладающих повышенной остаточной намагниченностью;

- ? сварке разнородных сталей.

Расположение ферромагнитных масс рядом с дугой вызывает ее отклонение вследствие смещения собственного магнитного поля. Дуга как бы притягивается к ферромагнитной массе (рис. 2.5, а). При сварке угловых швов это может вызвать смещение дуги на одну из деталей, ухудшая проплавление другой (рис. 2.5, б). Особенно часто это явление происходит при сварке деталей, располо-

Рис. 2.5. Влияние ферромагнитных масс на сварочную дугу

женных под острым углом. При сварке стыковых соединений отклонение дуги может происходить на одну из кромок (рис. 2.5, в), что при сварке корневого шва может вызвать непровар.

При несимметричном подключении обратного провода наблюдается сгущение силовых линий магнитного поля со стороны то- коподвода. Это заставляет дугу отклоняться в противоположную сторону (рис. 2.6, а). Наиболее часто это явление наблюдается при сварке на постоянном токе. Отклонение дуги возрастает по мере возрастания силы тока. Это усложняет точное направление дуги на стык, поэтому при сварке на постоянном токе большой величины более 300 А гокоподвод целесообразно размещать симметрично дуге (рис. 2.6, б). При ручной сварке электрод обычно отклоняют в сторону, противоположную отклонению дуги.

Рис. 2.6. Влияние токоподвода на отклонение дуги: а — несимметричное подключение обратного провода; б — симметричное

Рис. 2.7. Использование компенсацион пых магнитов при сварке труб

«Магнитное дутье» существенно усложняет процесс сварки сталей, обладающих повышенной остаточной индукцией (например, теплоустойчивых), а также крупногабаритных конструкций, которые могут быть намагничены магнитным полем Земли. Наиболее часто это происходит при сварке трубопроводов или разнородных сталей, обладающих различными магнитными свойствами. В этом случае применяются различные размагничивающие устройства и компенсационные магниты (рис. 2.7). Контроль магнитного поля осуществляется специальными индикаторами «магнитного дутья», например марки «Дельта».

Следует отметить, что воздействием магнитного поля на дугу можно получить и положительный эффект. Управление дугой с помощью магнитного поля используется в некоторых способах сварки (например, сварка труб дугой, вращающейся в магнитном поле).

Условия горения сварочной дуги

Дуга, горящая равномерно, без произвольных обрывов, требующих повторного зажигания, называется устойчивой. Если дуга горит неравномерно, часто обрывается и гаснет, то такая дуга называется неустойчивой.

Устойчивость дуги зависит от многих причин, основными из которых являются:

род и полярность тока;

состав и покрытие электродов;

Для электродов с покрытием диаметром 4…5 мм нормальная длина дуги равна 5…6 мм. Такая дуга называется короткой, она горит устойчиво и обеспечивает нормальное протекание процесса сварки.

Дуга, у которой длина больше 6 мм, называется длинной. Процесс плавления металла протекает при этом неравномерно. Образующиеся капли электродного металла в большей степени окисляются кислородом воздуха и обогащаются азотом. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность, увеличивается разбрызгивание металла, чаще образуются места с непроваром.

В сварочной дуге столб дуги можно рассматривать как гибкий проводник, по которому проходит электрический ток и который под воздействием электромагнитного магнитного поля может изменять свою форму. Отклоняющее действие магнитных полей на сварочную дугу носит название магнитного дутья.

Сила магнитного поля пропорциональна квадрату тока, поэтому магнитное дутье особенно заметно при сварке постоянным током значительной величины (свыше 300…400 А). При сварке переменным током покрытыми электродами и сварке под флюсом явление электромагнитного дутья сказывается слабее, чем при постоянном токе и применении голых или тонкопокрытых электродов. для уменьшения отклоняющего действия магнитных полей на дугу следует вести сварку возможно более короткой дугой.

О внешней (1) характеристики источника питания _ статической_(2) характеристике дуги (рис. 19.4). Внешняя характеристика – это зависимость между силой тока в сварочной цепи и напряжением источника.

Рис. 19.4. Единая энергетическая система внешней характеристики источника питания (1) и сварочной дуги (2)

Точка А их пересечения соответствует установившемуся режиму работы U и I. Условие устойчивости работы системы источник – дуга выражается в следующем виде:

Ку – коэффициент устойчивости.

При ручной дуговой сварке токами небольшой плотности

Условия зажигания и устойчивого горения сварочной дуги

Сварочная дуга обязана иметь определенные технологические условия, которые обеспечат ее устойчивое горение, резвое зажигание, малую чувствительность к изменениям ее длины в определенных границах, резвое вторичное возбуждение после обрыва, нужное проплавление основного металла.

Условия зажигания и устойчивого горения дуги почти во всем зависят от таких составляющих, как состав обмазки при сварке штучными электродами, ровная либо оборотная полярность при сварке на размеренном токе, вид тока ( переменный либо неизменный ), температура среды, поперечник электрода.

Для зажигания дуги требуется напряжение большее по величине, чем напряжение для горения дуги.

С повышением тока напряжение существенно миниатюризируется, потому что при повышении силы тока возрастает поперечное сечение столба дуги и его проводимость. Вольт-амперная черта будет падающей и дуга пылает нестабильно. При увеличении тока напряжение сохраняет постоянную величину, потому что поперечное сечение столба дуги и площади анодного и катодного пятен растут пропорционально току. Вольт-амперная черта будет жесткой, дуга пылает стабильно, и обеспечивается обычный процесс сварки. Повышение тока вызывает возрастание напряжения, потому что повышение плотности тока больше определенного значения не сопровождается повышением катодного пятна из-за ограниченного поперечного сечения электрода, при всем этом вольт-амперная черта будет растущей. Дуга с вольт-амперной чертой используется при сварке под флюсом и в защитных газах.

Таким макаром, первым условием зажигания и горения дуги является наличие электронного источника питания дуги достаточной мощности, позволяющего стремительно нагревать катод до высочайшей температуры при возбуждении дуги. Более полная стабилизация горения дуги достигается также при достаточной степени ионизации столба дуги, потому вторым условием для зажигания и горения дуги является наличие ионизации столба дуги за счет введения в состав покрытия штучных электродов либо в состав флюсов таких частей, как алюминий, натрий, барий, калий, литий, кальций и др. Эти элементы владеют низким потенциалом ионизации и в момент зажигания дуги содействуют резвому ее возникновению. Третьим условием стойкости горения дуги при сварке на переменном токе является наличие в сварочной цепи дросселя (завышенной индуктивности). Это разъясняется тем, что в сварочной цепи переменного тока, имеющей только омическое сопротивление, в процессе горения дуги образуются обрывы (100 обрывов дуги за секунду при промышленной частоте переменного тока 50 Гц).

В сварочную цепь неизменного тока также включают дроссели для улучшения стабильности горения дуги. Но полная стабилизация горения дуги происходит в точке скрещения вольт-амперных черт дуги и источника питания. Эта точка будет определять устойчивое горение дуги. Для улучшения возбуждения дуги употребляют особые высокочастотные устройства – осцилляторы, а для более надежного вторичного возбуждения дуги используют стабилизаторы – особые генераторы импульсов высочайшего напряжения. Зажигание и устойчивое горение дуги при любом роде тока находится в зависимости от динамической свойства источника питания дуги. Источник питания должен поддерживать горение дуги при наличии возмущений в виде конфигурации напряжения в сети и обеспечивать регулирование сварочного процесса зависимо от состояния поверхности свариваемого изделия и скорости подачи сварочной проволоки.

Технические особенности горения дуги на неизменном либо переменном токе выражаются в том, что дуга, как гибкий газовый проводник, может отклоняться от обыденного положения под воздействием магнитных полей, создаваемых вокруг дуги и в свариваемом изделии. Магнитные поля действуют на передвигающиеся заряженные частички столба дуги и тем действуют на всю дугу. Такое явление принято именовать магнитным дутьем. Магнитные поля оказывают отклоняющее воздействие на дугу при неравномерном и несимметричном расположении поля относительно дуги, в особенности при сварке на неизменном токе. Присутствие поблизости сварочной дуги значимых ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье усугубляет стабилизацию горения дуги и затрудняет процесс сварки. Для понижения воздействия магнитного дутья на сварочную дугу нужно использовать особые меры. К таким мерам относятся: сварка недлинной дугой; подвод сварочного тока к точке, очень близкой к дуге; наклон электрода в сторону деяния магнитного дутья; размещение у места сварки дополнительных ферромагнитных масс. Если нереально избавиться от воздействия магнитного дутья обозначенными методами, то следует поменять источник питания и создавать сварку на переменном токе, при котором воздействие магнитного дутья существенно меньше.

Сварочная дуга должна иметь определенные технологические условия, обеспечивающие ее быстрое зажигание, устойчивое горение, малую чувствительность к изменениям ее длины в определенных пределах, быстрое повторное зажигание (возбуждение) после обрыва, необходимое проплавление основного металла.

Условия зажигания и устойчивого горения дуги зависят от таких факторов, как состав обмазки при сварке штучными электродами, род тока (постоянный или переменный), прямая или обратная полярность при сварке на постоянном токе, диаметр электрода, температура окружающей среды.

Для зажигания дуги требуется напряжение большее по величине, чем напряжение для горения дуги. Напряжение, подводимое от источника питания к электродам при разомкнутой сварочной цепи, является напряжением холостого хода. При сварке на постоянном токе напряжение холостого хода не превышает 90 В, а на переменном токе – 80 В. В момент горения дуги напряжение, подаваемое от источника питания, значительно снижается и достигает величины, необходимой для устойчивого горения дуги. В процессе горения дуги ток и напряжение находятся в определенной зависимости.

Зависимость напряжения дуги от тока в сварочной цепи, при условии постоянной длины дуги, называют статической вольтамперной характеристикой дуги, которая графически представлена на рис. 14.

В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается, так как при повышении силы тока увеличивается поперечное сечение столба дуги и его проводимость. Вольт-амперная характеристика будет падающей и дуга горит неустойчиво. В области 2 (100—1 000 А) при увеличении тока напряжение сохраняет постоянную величину, так как поперечное сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Вольт-амперная характеристика будет жесткой, дуга горит устойчиво, и обеспечивается нормальный процесс сварки. В области 3 (свыше 1 000 А) увеличение тока вызывает возрастание напряжения, так как увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна из-за ограниченного поперечного сечения электрода, при этом вольт-амперная характеристика будет возрастающей. Дуга с возрастающей вольт-амперной характеристикой используется при сварке под флюсом и в защитных газах.

Рис. 15. Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали: кривые (а, б); при автоматической сварке под флюсом: кривые (в, г); кривая (д): вольт-амперная характеристика источника питания; точка 1 – точка устойчивого горения дуги

Для примера на рис. 15 приведена вольт-амперная характеристика дуги при ручной дуговой сварке штучным электродом низкоуглеродистой стали и автоматической сварке под флюсом при высоких плотностях тока.

Таким образом, первым условием зажигания и горения дуги является наличие электрического источника питания дуги достаточной мощности, позволяющего быстро нагревать катод до высокой температуры при возбуждении дуги.

Более полная стабилизация горения дуги достигается также при достаточной степени ионизации столба дуги, поэтому вторым условием для зажигания и горения дуги является наличие ионизации столба дуги за счет введения в состав покрытия штучных электродов или в состав флюсов таких элементов, как калий, натрий, барий, литий, алюминий, кальций и др. Эти элементы обладают низким потенциалом ионизации и в момент зажигания дуги способствуют быстрому ее возникновению.

Третьим условием устойчивости горения дуги при сварке на переменном токе является наличие в сварочной цепи дросселя (повышенной индуктивности). Это объясняется тем, что в сварочной цепи переменного тока, имеющей только омическое сопротивление, в процессе горения дуги образуются обрывы (100 обрывов дуги в секунду при промышленной частоте переменного тока 50 Гц). При включении дросселя в сварочную цепь переменного тока происходит сдвиг фаз между напряжением источника питания и током, горение дуги относительно стабилизируется.

При сварке на постоянном токе зажигание и горение дуги протекают несколько лучше, чем при сварке на переменном токе.

В сварочную цепь постоянного тока также включают дроссели для улучшения стабильности горения дуги.

Однако полная стабилизация горения дуги достигается в точке пересечения вольт-амперных характеристик дуги и источника питания. Эта точка будет определять устойчивое горение дуги (см. рис. 15).

Для улучшения возбуждения дуги применяют специальные высокочастотные устройства – осцилляторы, а для обеспечения надежного повторного возбуждения дуги применяют специальные генераторы импульсов высокого напряжения (стабилизаторы).

Зажигание и устойчивое горение дуги при любом роде тока зависит от динамической характеристики источника питания дуги. Источник питания должен поддерживать горение дуги при наличии возмущений в виде изменения напряжения в сети и обеспечивать регулирование сварочного процесса в зависимости от состояния поверхности свариваемого изделия и скорости подачи сварочной проволоки.

Технические особенности горения дуги на постоянном или переменном токе выражаются в том, что дуга, как гибкий газовый проводник, может отклоняться от нормального положения под воздействием магнитных полей, создаваемых вокруг дуги и в свариваемом изделии. Магнитные поля воздействуют на движущиеся заряженные частицы столба дуги и тем самым воздействуют на всю дугу. Такое явление принято называть магнитным дутьем.Магнитные поля оказывают отклоняющее воздействие на дугу при неравномерном и несимметричном расположении поля относительно дуги, особенно при сварке на постоянном токе. На рис. 16 показано влияние места подвода тока к свариваемой детали и наклона электрода на отклонение дуги.

Рис. 16. Влияние места подвода тока к свариваемой детали и наклона электрода на отклонение дуги

Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для снижения влияния магнитного дутья на сварочную дугу необходимо применять специальные меры. К таким мерам относятся: сварка короткой дугой; подвод сварочного тока к точке, максимально близкой к дуге; наклон электрода в сторону действия магнитного дутья; размещение у места сварки дополнительных ферромагнитных масс.

Если невозможно избавиться от влияния магнитного дутья указанными способами, то следует заменить источник питания и производить сварку на переменном токе, при котором влияние магнитного дутья значительно меньше.

Контрольные вопросы:

1. Перечислите факторы, влияющие на зажигание и устойчивое горение дуги. В каком соотношении находятся напряжение холостого хода источника питания и напряжение дуги?

2. Что выражает статическая вольт-амперная характеристика дуги?

3. Почему вольт-амперная характеристика дуги может быть падающей?

4. В чем различие падающей и жесткой вольт-амперной характеристик?

5. Какое первое важнейшее условие зажигания и горения дуги?

6. Объясните роль ионизации при зажигании и горении дуги.

7. Для чего в сварочную цепь включают дроссель (индуктивность)?

8. Для чего применяют осцилляторы?

9. Что такое магнитное дутье и как оно проявляется?

10. Каковы меры борьбы с магнитным дутьем?

Перенос Металла Через Дугу

При горении сварочной дуги происходит взаимодействие электрического и магнитного полей, в результате чего возникают электромагнитные силы, которые сжимают столб дуги (пинч-эффект). Эти силы направлены от наружной поверхности дуги к ее оси.

Под действием сжимающих электромагнитных сил и высокой температуры на конце электрода происходит плавление металла, образование и отрыв капли, которая переносится на изделие. В зависимости от размера и скорости образования капель различают капельный и струйный перенос. Размер капель зависит от плотности сварочного тока и напряжения дуги. При увеличении плотности сварочного тока происходит уменьшение размера капель жидкого металла, а число их увеличивается. При повышении напряжения дуги размер капель жидкого металла увеличивается, а число их уменьшается. Для уменьшения разбрызгивания металла при дуговой сварке плавящимся электродом сварку проводят с повышенной плотностью сварочного тока при относительно малых значениях напряжения дуги или применяют импульсный режим сварки.

При ручной сварке в виде капель переносится в сварочную ванну примерно 95 % электродного металла, остальное – это брызги и пары, значительная часть которых осаждается в разных местах на изделии.

Капельный перенос происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой.

Струйный процесс переноса металла характерен для сварки плавящимся электродом в защитных газах.

При струйном переносе образуются мелкие капли, которые следуют друг за другом в виде непрерывной цепочки (струи). Струйный процесс переноса электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при сварке полуавтоматом (механизированной) в аргоне проволокой (электродом) диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышенной чистоте металла капель и сварного шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос имеет преимущества перед капельным.

При импульсно-дуговой сварке перенос металла через дугу имеет свои особенности. Импульсно-дуговая сварка плавящимся электродом имеет существенное преимущество по сравнению со сваркой неплавящимся и плавящимся электродами в защитных газах и другими видами сварки, так как с помощью специальной, системы создаются условия управляемого и направленного переноса металла с незначительными потерями металла на угар и разбрызгивание.

Существуют две разновидности управляемого переноса металла. Первая состоит в том, что при каждом импульсе сварочного тока от электрода отделяется и переносится в сварочную ванну одна капля расплавленного металла (при сварке в среде аргона). Вторая разновидность состоит в том, что во время прохождения импульса сварочного тока большей длительности, чем в первом случае, происходит интенсивное плавление электрода со струйным переносом металла.

Этот процесс переноса металла характерен для сварки активированным электродом на постоянном токе прямой полярности в активных и инертных газах, а также при сварке в аргоне постоянным током обратной полярности.

Контрольные вопросы:

1. Объясните сущность переноса металла через дугу в процессе сварки?

2. Какие виды переноса металла через дугу вы знаете?

3. Как влияют плотность тока и напряжение дуги на перенос капель жидкого металла в процессе сварки?

4. При каких видах сварки происходят процессы капельного переноса металла через дугу?

5. В чем особенности переноса металла через дугу при импульсно-дуговой сварке?

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Читайте также: