Для чего предназначена горелка для ручной дуговой сварки неплавящимся электродом в защитном газе

Обновлено: 12.05.2024

Защитные газы и их влияние на технологические свойства дуги

В качестве защитных газов при дуговой сварке плавлением ТИГ и МИГ/МАГ применяют инертные газы, активные газы и их смеси. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ и МИГ/МАГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

К активным газам применяемым при МИГ/МАГ также относятся газовые смеси в состав которых входят аргон (Ar), кислород (О2), азот (N2), водород (H2). Готовые газовые смеси поставляются в баллонах, также они могут быть получены путем смешивания газов составляющих смесь.

Классификация способов сварки в защитных газах приведена на схеме ниже.

Свойства защитных газов

В таблице ниже приведены физические свойства защитных газов.

Краткая характеристика защитных газов

Аргон - наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%.

Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Гелий - бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется.

Активные газы

Углекислый газ (двуокись углерода) - бесцветен, не ядовит, тяжелее воздуха. При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота - бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

Двуокись углерода нетоксична и невзрывоопасна. Однако при концентрациях более 5% (92 г/м 3 ) двуокись углерода оказывает вредное влияние на здоровье человека. Так как двуокись углерода в 1,5 раз тяжелее воздуха она может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать удушье. Помещения, где производится сварка с использованием двуокиси углерода, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией.

Основными примесями углекислого газа, отрицательно влияющими на процесс сварки и свойства швов, являются воздух (азот воздуха) и вода. Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ. Для этого используют электрические подогреватели газа, которые устанавливаются перед редуктором.

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно - кремний, марганец, хром, ванадий и др.

Кислород - это бесцветный нетоксичный газ без запаха. Является сильным окислителем. Накопление кислорода в воздухе помещений создает опасность возникновения пожаров. Поэтому объемная доля кислорода в рабочих помещениях не должна превышать 23 %. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором - не менее 99,5 об. % и в третьем - не менее 99,2 об. %.

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть защитной газовой смеси. Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в смеси на основе аргона критический ток (перехода крупнокапельного переноса в мелкокапельный, см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) уменьшается. Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Азот - бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали.

Водород - не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 - 40% аргона и 60 - 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий - высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

Горелки для сварки с неплавящимся вольфрамовым электродом

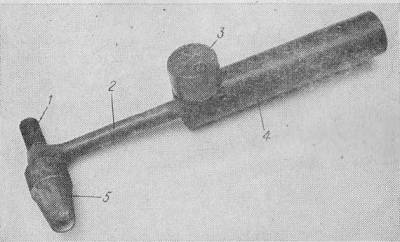

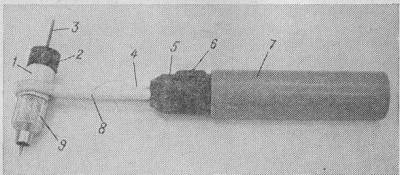

Малогабаритная аргоно-дуговая горелка (рис. 32), разработанная новатором П. К. Николаевым, позволяет производить сварку труб малого диаметра теплоэнергетического оборудования там, где промышленные горелки типа «Град» не могут быть использованы из-за больших размеров.

В предложенной горелке применена новая конструкция головки, имеющая простую в изготовлении и износостойкую цангу для зажима вольфрамового электрода.

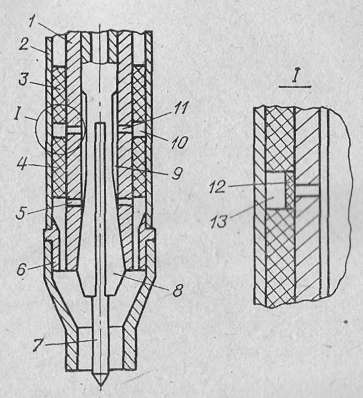

Рис. 32. Малогабаритная аргоно-дуговая горелка.

Цанговый зажим смонтирован в медном корпусе 2 трубчатой формы и закрыт керамическим соплом 5 (от промышленных горелок). Зажим электрода производится гайкой 1. На корпусе закреплена текстолитовая рукоятка 4 с вентилем 3, имеющим простую конструкцию. Через полость рукоятки выполняется подвод защитного газа и сварочного тока. Наружная поверхность корпуса покрыта термостойким полимером, служащим изоляцией. .

Горелку можно изготовить на любом предприятии.

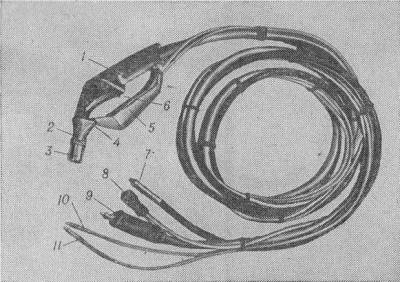

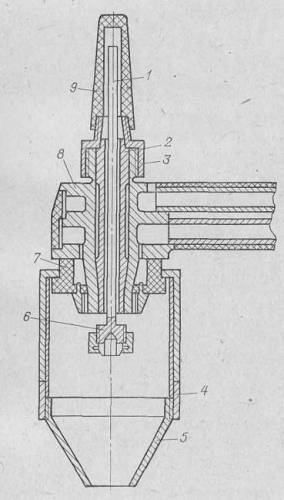

Горелку без водяного охлаждения (рис. 33) внедрили в производство новаторы А. Н. Сютьев и Г. В. Осипов. Горелка предназначена для ручной дуговой сварки конструкций из стали, а также алюминиевых сплавов и других цветных металлов неплавящимся электродом в среде инертных газов. Для охлаждения используют защитный газ (аргон, гелий, азот), который подается в зону сварки по цилиндрическому отверстию корпуса, изготовленного из медной трубки и служащего для подвода тока к электроду. Вольфрамовый электрод в головке крепится цанговым устройством со сменными цангами и распылителями. Устройство позволяет зажимать электроды диаметром 3—6 мм. В горелке используются керамические сопла.

Горелка малогабаритна, удобна в работе.

Рис. 33. Горелка без водяного охлаждения.

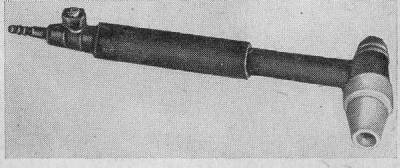

Аргоно-дуговая горелка, разработанная новаторами М. Н. Зархиным и Я. П. Викторовичем (рис. 34), от известных отличается более интенсивным самоохлаждением. Для этого внутри головки установлена специальная втулка с отверстиями, значительно удлиняющая путь прохождения рабочего газа. В нескольких местах на пути прохождения газа имеются камеры для его резкого расширения, что способствует снижению температуры газа и дополнительному охлаждающему действию. В горелке высока термоустойчивость рукоятки, так как она изготовлена из асбестоэпоксидной массы. В рукоятку с тыльной части встроен вентиль для подачи газа к головке и усилена трубка, к которой припаян токоведущий провод, заканчивающийся контактным наконечником для ускорения присоединения к источнику питания.

Предложенная аргоно-дуговая горелка успешно внедрена на предприятиях треста 45 «Электропроммонтаж». Годовая экономическая эффективность 12 тыс. рублей.

Рис. 34. Аргоно-дуговая горелка.

Рис. 35. Аргоно-дуговая горелка.

Аргоно - дуговая горелка, автором которой является новатор А. А. Ерифриди (авт. свид. № 602325), обладает высокой надежностью и повышенной производительностью.

Горелка (рис. 35) имеет выполненные в виде металлических трубчатых элементов токоведущий корпус 1 и кожух 2, между которыми установлены термоэлектроизоляционные втулки 3 и 4, размещенные с зазором 10 одна относительно другой.

В токоведущем корпусе 1 имеются радиальные каналы 11, расположенные между газоподводящей полостью 9 и кольцевым зазором 10. Между термоэлектроизоляционными втулками 3 и 4 установлено кольцо 12 из газопроницаемой пористой металлокерамики, а свободная полость заполнена мелкодисперсным порошком 13 из электроизоляционного материала. В токоведущем корпусе выполнены также радиальные каналы 5 для подачи защитного газа в зону дуги. Горелка имеет сопло 6 и цанговый зажим 8 с неплавящимся электродом 7, размещенные в токоведущем корпусе.

Горелка работает следующим образом. Защитный газ подается в газоподводящую полость 9, из которой по радиальным каналам 5 попадает в полость сопла 6 к электроду 7, закрепленному в цанговом зажиме. Одновременно защитный газ по радиальным каналам 11 проходит в кольцевой зазор 10 между термоэлектроизоляционными втулками 3 4, токоведущим корпусом 1 и защитным кожухом 2, создавая при этом противодавление атмосферному воздуху, что исключает его подсос в полость сопла 6.

Находящийся под давлением защитного газа мелкодисперсный порошок 13 проникает в образующиеся от нагрева трещины в термоэлектроизоляционных втулках 3 и 4 и в зазоры между этими втулками и защитным кожухом 2, снижая тем самым расход защитного газа на создание противодавления, а кольцо 12 препятствует высыпанию порошка 13 в ' радиальные каналы 11 при перерывах в работе.

Предлагаемая конструкция горелки обеспечивает качественную сварку цветных металлов на форсированных режимах с повышенной производительностью.

Внедрение горелки для сварки медных и латунных противофильтрационных швов плотин и зданий ГЭС обеспечило годовую экономическую эффективность около 50 тыс. рублей.

Горелка для дуговой сварки неплавящимся электродом в среде защитных газов. Недостатком ряда конструкций горелок является то, что токопроводящие и удерживающие электрод цанги выполнены у них неподвижными, вследствие чего после использования электродов остаются их отходы в виде огарков длиной почти в половину длины устанавливаемого электрода. Например, для промышленных горелок АР-9 длина огарка составляет около 60 мм.

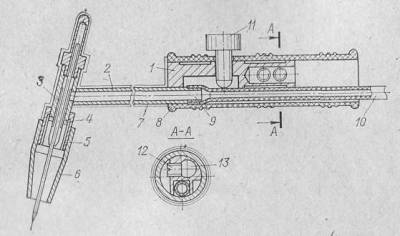

Рис. 36. Горелка для дуговой сварки.

Рис. 37. Горелка с поворотной головкой.

Горелка, разработанная новатором М. С. Кернером (авт. свид. № 567567), обеспечивает снижение расхода дорогостоящих вольфрамовых электродов на 33%. Эта горелка (рис. 36) имеет удлинённое сопло, состоящее из втулки 4 и конусного наконечника 5, ввинченного в последнюю. С корпусом 8 сопло соединено через переходник 7 из изоляционного материала.

В центральном отверстии корпуса установлена цанга 2 с зажимной гайкой 3. В отверстии цанги крепится подвижный цанговый зажим 6 для электрода. Длинный цилиндрический хвостовик цангового зажима обеспечивает подачу электрода к торцу сопла при его сгорании.

На гайку 3 навинчен колпачок 9 из изоляционного материала, предохраняющий выступающий хвостовик и защищающий камеру от доступа воздуха.

Горелка работает следующим образом. Отвинчивая зажимную гайку 3 и ослабляя зажим цанги 2, сварщик нажимает на верхний конец хвостовика 1, передвигая его так, чтобы цанговый зажим 6 вышел за торец сопла. В отверстие зажима устанавливают и зажимают электрод. Затем цанговый зажим поднимают, пока конец электрода не займет требуемое положение относительно сопла, и зажимают гайкой 3. При сгорании электрода гайку 3 вновь отвинчивают и проводят регулировку зажима с электродом.

Горелка с поворотной головкой (рис. 37), предложенная новаторами В. 3. Яковлевым и Ю. А. Пиотровским, обеспечивает ведение сварки в деталях при различных их положениях и в труднодоступных местах.

Рис. 38. Аргоно-дуговая горелка с защемляющим вентилем.

В рукоятке 5 из изоляционного материала расположен трубчатый токовод 7, который одновременно служит для подачи защитного газа. К тоководу гайкой. 6 прикреплен контакт 8. Сферическая часть переднего конца рукоятки срезана под углом 45° и шарнирно соединена с аналогичной срезанной частью корпуса 4 сварочной головки. На плоскостях среза имеются кольцевые канавки, через которые обеспечивается подача защитного газа по внутренней полости 1 сопла 3 в зону сварки. В корпусе 4 установлена цанга 2 для крепления вольфрамового электрода. На выходе внутри сопла впаяна мелкая металлическая сетка, рассеивающая поток защитного газа. В процессе сварки при необходимости сопло можно поворачивать на угол от 0 до 90° по отношению к оси рукоятки. Предложенная конструкция обеспечивает дополнительное расширение технических возможностей сварочной горелки,

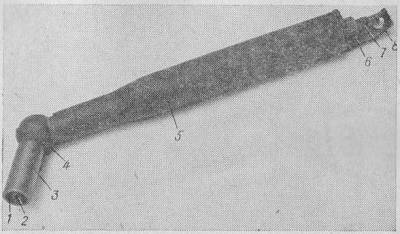

Разборная аргоно-дуговая горелка с защемляющим вентилем (рис. 38) разработана новатором Н. Т. Мельниченко.

Базовой деталью горелки является бронзовый токовод 1, на котором собираются все остальные узлы и детали. В паз токовода припаяна трубка 2 со сварочной головкой. В трубку ввинчен штуцер 9 из фторопласта, а на него надета резиновая трубка 10 для подачи защитного газа. В отверстие 13 устанавливается многожильный медный провод (на рис. 38 не показан) от источника питания и закрепляется винтами 12. На то' повод надета рукоятка 8 из изоляционного материала. Через отверстие в рукоятке в резьбовое отверстие токовода установлен фторопластовый винт 11, который своим сферическим концом контактирует с резиновой трубкой. Этим винтом можно регулировать пропускное отверстие в трубке или перекрывать его. Винт также фиксирует рукоятку в осевом положении на тоководе после сборки. Чтобы уменьшить отдачу тепла, на поверхности токовода выполнены кольцевые выборки.

Сварочная головка от известных отличается системой каналов, создающих на выходе сопла кольцевое ламинарное течение защитного газа. Из трубки 2 газ поступает в кольцевую полость 3 и через радиальные каналы 4 во вторую кольцевую полость 5, а затем он проходит по внутренним стенкам керамического сопла 6. Открытые токоведущие части горелки изолированы слоем 7 из асбестового шнура, пропитанного кремний-органическим составом.

Предложенная горелка имеет простую конструкцию. Примененная схема регулировки подачи газа фторопластовым винтом упрощает и повышает надежность горелки. В процессе эксплуатации при необходимости горелку можно легко и быстро разобрать и собрать. Для этого нужно вывернуть фторопластовый винт 11 снять рукоятку 8, а затем снять со штуцера 9 трубку 10 и отсоединить сварочный провод, отвернув винты В процессе работы допускается нагрев металлических частей горелки до 250° С.

Горелки разработаны двух типоразмеров. Один типоразмер рассчитан на токи до 200 А, второй - до 400 А с ПВ 60%. Малая масса горелок (0,35 и 0,62 кг) обеспечивает удобство работы в полевых и монтажных условиях.

Малогабаритная горелка с водяным охлаждением предложена новаторами В. Н. Михайловым и А. Г.Павловым (рис. 39). В корпусе 5 горелки установлены трубчатый токовод 4 и трубка 8 для подачи охлаждающей воды. Трубкой опоясан корпус 1 сварочной головки. В головке смонтирован цанговый зажим, в котором при помощи гайки 2 крепится вольфрамовый электрод 3 На корпус надето сопло 9.

Рис. 39. Малогабаритная горелка с водяным охлаждением.

К концам трубки 8 и токовода присоединяются резиновые шланги соответственно для подачи и отвода воды и подачи газа. Кроме того, к тоководу крепится сварочный провод. Места присоединения закрыты изоляциониой рукояткой 7, плотно надеваемой на корпус 5. Кнопкой 6 микровыключателя включается в работу аргоно-дуговая установка.

Детали 1, 4 и 8 после сборки покрываются термоизоляционным покрытием. Горелка проста по конструкции и удобна в работе. Масса горелки 0,2 кг.

Годовой экономический эффект от внедрения горелки 1,4 тыс. рублей.

Рис. 40. Сварочная горелка для, автоматической сварки в среде защитных газов.

Рис. 41. Вольфрамовый электрод.

Сварочная горелка для автоматической сварки в среде инертных газов разработана новаторами Л. А. Курашевым, А. К. Линдерманом и Г. И. Дворяниновым. Отличительной особенностью горелки является то, что вольфрамовый электрод впаян в донную часть водоохлаждаемого токовода. Такая конструкция позволяет значительно улучшить токоотвод от электрода, повысить его стойкость и долговечность. Благодаря лучшему охлаждению электрода уменьшилось количество включений материала электрода в сварочный шов, отрицательно действующих на качество шва.

Верхняя часть горелки (рис. 40) выполнена в виде втулки из электроизоляционного материала, на которой закреплена гайка, соединенная с водоохлаждаемым тоководом с впаянным электродом. Четыре трубки служат для подачи и отвода охлаждающей воды, а пятая— для подачи в зону обработки защитного газа, поступающего через внутреннюю полость втулки.

В конструкции горелки предусмотрена возможность регулирования вылета электрода относительно защитного сопла.

По сравнению с горелками с цанговым зажимом данная горелка имеет меньшие габаритные размеры, проста в изготовлении и обеспечивает большую надежность в работе.

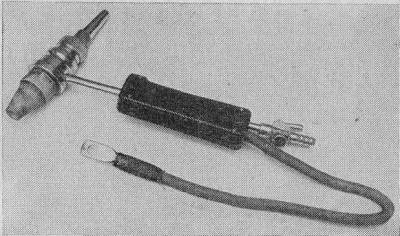

Вольфрамовый электрод для сварки в среде защитных газов имеет угол заточки конуса, равный 15°. Однако таким электродом можно производить сварку без разделки кромок листов толщиной до 30 мм.

Новатор А. Г. Истомин предложил уменьшить угол конуса электрода (рис. 41) до 9°, что дало возможность выполнять сварку листов без разделки кромок толщиной до 40 мм. При этом сварку рекомендуется произ-водить током 1200 А при напряжении дуги 14 В. В процессе сварки электрод должен располагаться под углом 18° к горизонтальной плоскости. Диаметр электрода 10 мм.

Внедрение этого электрода позволило значительно улучшить качество сварного соединения. Годовой экономический эффект 3,0 тыс. рублей.

Устройство и классификация сварочных горелок

Для сварки металлов наравне с самим аппаратом важную роль играет сварочная горелка. От неё напрямую зависит качество конечного результата, безопасность процесса и уровень производительности.

Горелка для полуавтомата обычно поставляется в комплекте со сварочным аппаратом. Хороший производитель сразу подбирает оптимальный вариант. Но это расходник, который периодически изнашивается и требует замены. Выбор новой осложняется большим количеством нюансов, в которых бывает не просто разобраться.

Зачем нужна сварочная горелка

Без горелки можно обойтись разве что выполняя сварку ручным дуговым методом (ММА). В остальных случаях – это главный инструмент сварщика. Он применяется во всех типах сварочных процессов, где требуется наличие газа:

MIG/MAG (в защитной газовой среде);

Главное её назначение заключается в смешивании и подаче защитного или горючего газа в рабочую зону, формировании устойчивого пламени. При этом силу горения можно регулировать.

Разбираемся в устройстве

Сварочные горелки для каждого из типов сварки могут иметь присущие только им конструктивные особенности. Но в целом их устройство идентично: сама горелка (гусак), рукав (шлейф) и контактный элемент.

Инструмент для газовой сварки максимально просто устроен. С тыльной стороны рукоятки два штуцера, к которым подключаются шланги. Подача газов регулируется вентилями. Внутри есть смесительная камера. К рукоятке посредством накидной гайки крепится наконечник. И завершает конструкцию мундштук, через который выходит пламя.

Горелка для сварочного полуавтомата отличается тем, что кроме газа, в неё по шлейфу подаётся ещё и ток, а также сварочная проволока. В мощных устройствах есть каналы для жидкостного охлаждения.

Принцип работы сварочной горелки

Это оборудование имеет простой принцип действия: газы через регулирующие вентили подаются в смеситель, после чего под давлением выходят наружу через сопло. Горящий газовый поток должен иметь определённую скорость – 70-150 м/сек. Превышение этого значения приводит к тому, что пламя отрывается от мундштука и затухает. А если скорость газа будет слишком низкой – огонь может переброситься внутрь инструмента, что чревато взрывом. Поэтому важно, чтобы горение происходило в заданных режимах.

В устройствах типа MIG/MAG или TIG процесс формирования шва происходит не под температурным воздействием пламени, а посредством электрической дуги. Но газ тоже присутствует и служит для формирования защитной среды вокруг сварочной ванны.

Классификация сварочных горелок

Правильно подобранная горелка для сварки позволяет максимально эффективно выполнять сварку металлов, обеспечивает комфорт и безопасность рабочего. Чтобы купить инструмент чётко под свои нужды, необходимо знать его классификацию и конструктивные особенности. Внешняя простота этих изделий обманчива; если копнуть глубже, то у неподготовленного человека может закружиться голова от разнообразия их видов:

С инжектором и без.

Газовые и жидкостные.

Универсальные и специализированные.

Однопламенные и многопламенные.

Ручные и машинные.

С разной мощностью пламени.

Газовые горелки

Горелки для газовой сварки по принципу работы бывают инжекторными и безинжекторными (диффузионными), а также отличаются по применяемому газу и по мощности.

Мощностные характеристики

Возможности газовой горелки и область её применения во многом зависят от её мощности. Этот показатель регулирует ГОСТ 1077-79, согласно которому оборудование делится на 4 типа:

Микромощность (r1) – горелки безинжекторного типа со штуцером размером М12х1,25. Применяют для сварки металла толщиной от 0,1 до 1 мм, а также для пайки.

Малая мощность (r2) – горелки инжекторного и безинжекторного типа со сменными штуцерами (наиболее популярны наконечники с размерами М12х1,25 и М16х1,5). Это распространённый вариант, хорошо подходящий для домашнего использования и небольших мастерских. Толщина свариваемых изделий от 0,3 до 10 мм.

Средняя мощность (r3) – здесь также возможно применение инжекторных и безинжекторных механизмов. Размер наконечника М16х1,5. Варят металл толщиной 0,5-35 мм. Чаще используются в промышленных условиях.

Большая мощность (r4) – горелки только инжекторного типа со штуцером М16х1,5. Сваривают толстостенные конструкции от 40 до 85 мм.

Безинжекторные горелки

Диффузионные модели предельно просто устроены. Кислород и горючий газ подаются в смесительную камеру с одинаковым давлением по отдельным каналам. Перед входом в смеситель потоки разделяются на несколько тонких струй. Это создаёт дополнительные завихрения и способствует лучшему смешиванию. Получившаяся смесь устремляется далее и выходит из наконечника.

Безинжекторные горелки имеют свои плюсы: можно отдельно регулировать подачу каждого из компонентов, точно изменяя температуру пламени на выходе, для работы не требуется высокое давление. К минусам можно отнести неполное сгорание газа и небольшой КПД, риск попадания пламени внутрь форсунки с последующим взрывом держателя.

Инжекторные

В инжекторных моделях можно регулировать лишь давление кислорода. Он подаётся в смесительную камеру с большой скоростью мимо отверстий для поступления горючего газа. При этом создаётся разряженная зона низкого давления, под действием которой горючий газ устремляется в смеситель вслед за кислородом. А дальше по наконечнику смесь выходит наружу. Благодаря этому компоненты перемешиваются тщательно, а горение проходит с более высокой температурой. Пламя вырывается из форсунки с большей скоростью, что предотвращает его попадание внутрь. Недостаток заключается в неравномерном горении, из-за того, что невозможно точно отрегулировать соотношение компонентов.

Различия по применяемому газу

В сварочном процессе могут применяться три разных типа газовой смеси. Для каждого из них требуется своя горелка:

1. Для ацетиленовой сварки. Основное применение – сварка, пайка и подогрев металлов. Температура пламени – около 3200 °С. Можно варить чёрные металлы небольшой толщины. Работа с высококачественной легированной сталью тоже возможна, но качество будет низким.

2. Пропано-кислородные. Из-за низкой температуры горения пропана (2000-2100 °C) варить ими чёрный металл затруднительно, но возможно, если толщина материала до 3 мм и неважно качество соединения. Такие горелки лучше подходят для пайки с использованием высокотемпературного припоя.

3. Для газовоздушной пропановой сварки. Это горелки инжекторного типа для работы с пропан-бутановой смесью. Варить и паять ими не получится. Основное предназначение – нагрев неметаллических и металлических материалов. Например, при укладке кровли или нагрев труб для их последующего сгибания. Они делятся на однопламенные и многопламенные (с несколькими соплами).

Горелки для полуавтомата (MIG/MAG)

Процесс сварки типа MIG/MAG осуществляется плавким электродом в среде защитного газа. Горелка состоит из трёх основных элементов: рабочая часть – гусак, кабель и контактный разъём, который служит для подключения к сварочному аппарату. По рукаву в рабочую часть подаётся проволока, газ и электрический ток. Гусак выполнен в форме пистолета с кнопкой активации.

При выборе горелки для полуавтоматической сварки следует учитывать ряд факторов: силу тока, длину рукава, тип охлаждения, эргономику и удобство в обслуживании.

С первым параметром всё предельно понятно, важно лишь знать, на какой максимальный ток рассчитан Ваш сварочный аппарат, и выбрать оборудование в соответствии с этим показателем.

Длину рукава подбирают исходя из собственных предпочтений и задач. Кто-то считает, что чрезмерно длинный шлейф способствует энергопотерям, отдавая предпочтение коротким. Другим же наоборот важен запас длины для большей мобильности.

Тип охлаждения бывает воздушный и жидкостный. Первый подходит для сварки небольшими токами (до 250 А). С более мощными сварочными аппаратами предпочтительней жидкостное охлаждение.

Эргономику каждый выбирает под себя. Важно, чтобы инструмент удобно лежал в руке и был хорошо сбалансирован.

Основная нагрузка приходится на рабочий край горелки. Для удобства обслуживания наконечник с соплом и диффузором делают съёмными. Это даёт возможность работать с проволокой разной толщины, облегчает их чистку или замену.

Для аргонодуговой сварки (TIG)

Аргоновая сварка также проходит в среде защитного газа, но используется тугоплавкий электрод, а формирование шва происходит за счёт присадочного материала. Здесь не требуется устройство для подачи электрода, он закреплён неподвижно в центре форсунки. Факторы, на которые стоит обратить внимание при выборе, здесь такие же, как в случае с полуавтоматом. Кроме этого, существуют вентильные TIG-горелки, позволяющие контролировать подачу газа. Удобно, если горелка для аргонодуговой сварки оснащена триггером, с помощью которого можно активировать подачу газа в необходимый момент.

Правила использования горелок для сварки

Первым делом необходимо зачистить свариваемые участки для обеспечения лучшего соединения и подобрать подходящую присадочную проволоку. Далее на сварочном аппарате предварительно регулируется сила тока и скорость подачи проволоки. После настраивается скорость газовой смеси. Этот параметр подбирается опытным путём или с помощью выбора встроенной программы. Теперь можно приступать непосредственно к сварке.

Факел и присадочная проволока направляются в начало шва. По мере образования сварочной ванны горелка перемещается вперёд. Делая вертикальные швы, выбирайте направление снизу вверх. Так будет легче контролировать процесс, а поверхность после застывания получится менее деформированной. При этом подача газа должна быть выше примерно на 30 % в сравнении с горизонтальным процессом.

Важные нюансы

Работа с газом требует высокой квалификации сварщика, знание и соблюдение правил безопасности. В применении газовых горелок есть множество нюансов, приведём самые важные из них:

1. Для начала работы первым пускается горючий газ и только потом кислород. Чтобы погасить горелку, наоборот: сначала перекрывается кислород, а затем горючий газ.

2. Газовые горелки бывают 2-тактными и 4-тактными. В первом случае для активации необходимо нажать и удерживать клавишу пуска. Отпускаете – работа прекращается. Принцип работы 4-тактной горелки другой: короткое нажатие кнопки включает подачу газа и активирует процесс сварки, при повторном коротком нажатии газ перестаёт поступать.

3. Диаметр проволоки в полуавтоматической горелке должен точно соответствовать диаметру её направляющей внутри сопла.

Правильный выбор

Любые работы с использованием газа относятся к разряду опасных. Поэтому очень важно внимательно относиться к выбору газосварочного оборудования. Никогда не пренебрегайте правилами техники безопасности и выбирайте оборудование только от проверенных производителей.

В каталоге товаров компании представлены горелки для полуавтоматов, а также для аргонодуговой сварки, отвечающие самым высоким параметрам безопасности. Квалифицированные менеджеры знают все нюансы работы со сварочным оборудованием и всегда готовы сделать так, чтобы Ваша покупка оказалась максимально полезной.

Дуговая сварка в защитном газе: суть процесса

Дуговая сварка в защитном газе сегодня считается одним из самых популярных способов соединения металлов. Такой повышенный спрос объясняется экономичностью, высокой производительности и отличным качеством в результате работ.

Но подобная технология, как и любая другая, имеет свои нюансы. Никаких особых сложностей в принципе тут нет, однако общее понимание методики в любом случае необходимо каждому, кто решил опробовать в деле такой способ сварки.

Суть процесса дуговой сварки в среде защитных газов

Данный вид сварки предназначен для защиты соединяемой зоны от неблагоприятных воздействий.

ГОСТ дуговой сварки в среде защитных газов от 1976 года устанавливает основные нормы процесса: ключевые типы стыков, конструктивное исполнение и размеры. Также ряд характеристик регулирует ГОСТ 16037-80.

Профессионализм специалиста, безусловно, влияет на прочность скрепления деталей. Однако внешние условия не менее важны. Если второстепенные элементы попадут на спайку, это отразится на качестве промышленного изделия.

Дуговую сварку в защитном газе классифицируют по двум признакам:

- по активному или нейтральному газу, применяемому для защиты зоны сварки;

- по плавящемуся или неплавящемуся электроду, применяемому для сварки.

В каких областях промышленности используют защищенную газами сварку?

Данный метод востребован. Область применения обширна: производство частей электроэнергетических установок, в том числе атомных, корпусов химического оборудования и емкостей для агрессивных, едких веществ, получение узлов летательных аппаратов, прокладка трубопроводов, работа с металлом – цветным, черным и легированным.

Технология сварки в среде защитных газов

Дуговая сварка в защитных газах – это современный, высокорезультативный способ. Специалист должен внимательно ознакомиться со стандартами работы, так как технология имеет ряд особенностей.

На первом этапе металл необходимо подготовить к сварке: выровнять стыковочную плоскость, очистить от ржавчины, удалить зазубрины. Если мастер не выполнит данные манипуляции, возможен сварной брак.

Далее рекомендуется изучить толщину и тип материала, тщательно настроить оборудование. После полной подготовки мастер разжигает дугу, подпаливая пламя горелки. Ряд разновидностей сварки требует прогрева заготовки и предварительной обработки металла горелкой.

Вокруг дуги образовывается сварочная ванна, в этот момент с помощью специального устройства с определенной скоростью начинают подачу проволоки в зону расплава. Технология особенно удобна, если необходимо сделать продолжительный шов. Неплавкий электрод поддерживает дугу в течение длительного времени.

При выборе необходимого режима сварки сложнее всего учесть характеристики подаваемого тока. Неплотные металлические листы требуют минимальных значений, важно обратить внимание на расположение деталей.

Для удержания дуги и предотвращения растекания металла требуется делать вертикальный шов особенно аккуратно.

Если в сварочном процессе используют постоянный ток, у него должна быть обратная полярность. Для чего это нужно? С одной стороны, сокращается вероятность разбрызгивания, с другой – увеличивается расход металла. В отличие от прямой полярности, коэффициент наплавления снижается в полтора раза.

При условии, что специалист работает правой рукой, ванну следует вести слева направо. Это позволит видеть, как формируется шов. При создании шва нужно вести аппарат по одной линии и на постоянной скорости. Важно выполнять все действия по направлению к себе.

Если сварка движется слева направо, дуга отрывается от заготовки справа налево. В ряде случаев такая технологическая манипуляция требует дополнительного прогрева. Вот и все особенности дуговой сварки в защитных газах.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Группы защитных газов

Инертные и химические защитные газы создают условия для дуговой сварки.

Инертные

Чаще всего для работы используют гелий и аргон. Другие варианты химически стабильных газов, как правило, не применяются из-за высокой стоимости.

Химически активные металлы, а также магниевые, алюминиевые сплавы соединяют при помощи более дорогого в сравнении с аргоном гелия. Гелий легче воздуха, в гелиевой атмосфере выброс энергии дуги наружу в два раза больше.

Аргон применяется для сварки стали и чистого алюминия. При этом газ не растворяется в плавящемся металле.

Азот также классифицируют как инертный газ. Сварщики знают, что он не может вступать во взаимодействие с медью.

Химические

В разряд химических, или химически активных, газов входит азот. Исключение составляет сварка медных изделий. При азотной сварке специалисты могут использовать трансформатор с любыми подходящими по остальным параметрам характеристиками, а не обязательно однофазный, как указано в теории.

В сварке не используют горючий и взрывоопасный кислород, однако он может входить в состав смесей.

Никель, некоторые марки нержавеющей стали и толстые детали варят только в водородной атмосфере. Водородная среда обеспечивает высокую текучесть металла и чистоту поверхности, однако воздействует на углеродистые стали, увеличивая их хрупкость. В сварке не рекомендуют использовать водород, если марка металла неизвестна.

Наиболее экономически выгодно варить в углекислоте. Высокая температура в активной области разлагает материю на три газа: оксид углерода, окись углерода и кислород.

Для защиты поверхности от окисления в проволоку обязательно добавляют марганец и кремний. Эти вещества при реакции образуют всплывающий на поверхность шлак, который легко удаляется и не влияет на защитные показатели.

Мастера используют углекислоту для варки чугуна, стойкой к коррозии стали слабого легирования, сталей с малым и умеренным углеродным вхождением.

Применение смесей защитных газов

Сварщики часто практикуют смешивание активных и инертных газов. Газовые смести помогают увеличить устойчивость дуги, глубину проплавления, формируют более качественный и плотный шов, уменьшают разбрызгивание, улучшают перенос металла в дуге, повышают производительность сварочного процесса.

Выбор вида смеси защитного газа обусловлен экономической эффективностью.

Смесь аргона и гелия

Смесь, состоящая из 35-40 % аргона и 60-65 % гелия, используется для работы с алюминием, медью, химически активными металлами, магниевыми и никелевыми сплавами. Пропорция идеальна для того, чтобы аргон обеспечил стабильность дуги, а гелий сохранил высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом

Добавка кислорода или углекислого газа снижает поверхностное натяжение жидкого металла расплавляемой электродной проволоки, уменьшает размеры капель, образующихся и отрывающихся от электрода. Также окислительные газы способствуют расширению диапазона токов при поддержании стабильного ведения процесса сварки.

Если сравнивать сварку в чистом аргоне или углекислом газе со сваркой с применением смесей, можно выделить следующие преимущества: лучшее формирование металла шва, уменьшение разбрызгивания, лучшая форма провара, меньшее излучение дуги.

При сварке с добавлением кислорода снижается критический ток, при котором происходит переход крупнокапельного переноса металла в мелкокапельный.

Необязательно пользоваться готовыми газовыми смесями. Специалист самостоятельно может произвести смешивание на посту сварки.

Состав смеси, подаваемой в горелку, увеличивается или уменьшается изменением расхода газов. Критерий расхода координируется редуктором и измеряется ротаметром РС-3.

Сварка плавящимися и неплавящимися электродами

Дуговая сварка в защитном газе использует в технологии два подхода: неплавящимся и плавящимся электродом. Дуговая сварка в защитном газе плавящимся электродом делает сварной спай при помощи расплавления углов сплава.

Во втором случае переплавленный стержень играет роль главного вещества для интеграции.

Работа с неплавящимся электродом

Сварщики используют данный способ для неферромагнитных веществ. Чаще всего неплавкий электрод делают из вольфрама. Но также могут применять электротехнический уголь или графит. Профессионал отлично чувствует глубину, на которую проплавляется металл.

В сочетании с самостоятельным управлением горелкой и присадочным материалом можно исключить появление непроваренных участков швов и другие отклонения от нормы.

Дуговая сварка неплавящимся электродом в защитном газе в основном предназначена для тонкостенных металлических изделий. Если же изделие выполнено из толстого листа металла, возможны трудности в процессе.

Сварка плавящимся электродом особенно популярна среди мастеров, которые, проявляя творчество и фантазию, создают декоративные изделия из нержавеющей стали.

Работа с плавящимся электродом

Плавящийся электрод более доступен и прост в эксплуатации, чем его неплавкий аналог. Он позволяет использовать менее дорогостоящее оборудование и обработать больше типов металла.

Используя данный метод, сварщик может работать в труднодоступных местах, гибко определять свою позицию в пространстве, планировать расположение техники, деталей и конструкций.

Из недостатков этого способа дуговой сварки в защитных газах можно выделить:

- выброс агрессивных и опасных веществ в атмосферу;

- кропотливость и сложность работы даже для специалистов с существенным опытом;

- низкую скорость;

- повышенное влияние магнитных полей на дугу.

В углекислотной среде сварщики могут использовать и порошковую проволоку. Если для изделия действуют повышенные требования качества, перед сваркой проводят специальные испытания проволоки.

Оборудование для сварки

Технология дуговой сварки в защитных газах предполагает использование в качестве источника питания инверторов с широкой регулировкой величины сварочного тока.

В комплект оборудования входят устройство подачи сварочной проволоки и газовая система с баллонами, понижающими редукторами, шлангами. Сварку плавящимся электродом ведут постоянным или импульсным высокочастотным током.

Ток, силу которого можно менять в зависимости от свариваемых материалов, напряжение для зажигания и стабильного горения дуги, скорость подачи и толщина проволоки – это параметры которые характеризуют оборудование дуговой сварки в защитных газах.

Сварку полуавтоматом можно производить при помощи разных режимов.

Преимущества и недостатки дуговой сварки в среде защитных газов

Расскажем о преимуществах дуговой сварки в среде защитных газов, которые отличают этот метод от других:

- высокие характеристики шва;

- бюджетная цена большинства элементов;

- обеспечение высококлассной защитой;

- простота освоения технологии, доступность использования методики на крупном производстве;

- возможность модернизации, переноса в автоматический порядок и адаптации к любым внешним условиям;

- сварка металла любой толщины;

- высокая производительность;

- возможность сварки металлов, наделенных устойчивостью к коррозии: алюминия, цветных металлов и других.

Следует обратить внимание на ряд недостатков:

- сварка в открытом пространстве грозит выветриванием газообразных смесей и требует идеальной герметичности камеры;

- при сварке в закрытом пространстве необходимо наличие мощной системы вентиляции в помещении.

В целом, дуговая сварка в защитном газе – простая, эффективная, экономически выгодная методика.

Использование в сварке баллона с газом может доставлять неудобства при перемещении с места на место. Однако в этом случае сварщик использует специальную тележку, что значительно упрощает процесс. Затраты на газ, например, аргон, проволоку и полуавтомат минимальны.

Важно, что в результате мы получаем отличное качество шва, возможность работать на открытом воздухе и в закрытом помещении, варить тонколистовой и толстолистовой металл.

Сварщик не обязан быть профессионалом высокого класса. Процесс максимально прост, так как проволока в дуговой сварке в защитном газе подается автоматически, а полуавтоматы, даже бюджетные, оснащены специальными функциями.

Все это поможет новичку попробовать свои силы в одном из видов дуговой сварки в защитных газах. Выполните ровный шов с применением защитного газа и получите полезный навык, который пригодится вам в работе и в быту.

Читайте также: