Достоинства и недостатки сварки давлением

Обновлено: 21.09.2024

Виды и способы сварки

Традиционные методы сварки основаны на расплавлении кромок соединяемых деталей, в результате чего между ними устанавливаются прочные межатомные связи. В отличие от них, сварка давлением предусматривает наличие внешней силы, которая прикладывается к месту соединения и вызывает пластическую деформацию. Таким способом можно сваривать разные металлы, сплавы, пластмассу, стекло и другие материалы.

Принцип сварки давлением

При наличии длительного контакта между двумя физическими телами в месте их соприкосновения начинается внедрение атомов одного элемента в другой. Такие процессы происходят медленно, но при повышении в зоне контакта температуры или давления, а также при их совместном действии интенсивность диффузии возрастает и получается прочная связь.

Этот принцип используют при выполнении сварки давлением. При этом соединении в диффузной зоне получается высокая равномерность составляющих, поэтому такого понятия, как сварной шов, почти не существует.

Две соединяемые детали при комнатной температуре сдавливают при помощи специального оборудования, чтобы началось диффузное внедрение одного материала в другой. Особенно эффективен такой способ сваривания для деталей из меди, алюминия, нержавеющей стали. Вдоль стыка происходит пластическая деформация, в результате чего получается прочное соединение.

Чтобы ускорить процесс сварки и получить еще более надежные связи, проводится местный нагрев, но он является только сопутствующим фактором, а соединение происходит за счет пластической деформации.

Специфические черты

Источником тепла при проведении такого вида сварки выступают специальные печи, электрический или индукционный ток, химические реакции. При таком соединении с частичным нагревом сначала места соприкосновения немного оплавляют и только затем сжимают. При сдавливании часть металла и шлак незначительно выходят за пределы места контакта и образуют «грат».

Обязательные условия качественного соединения деталей таким способом:

- очистка места контакта от окалины, масляных отложений и других загрязнений;

- постепенное увеличение нагрузки, чтобы сначала деформировался приконтактный слой, а затем начинался процесс диффузии;

- обеспечение равномерной внешней температуры, это особенно важно для легкоплавких материалов, при этом повышать ее необязательно;

- склонность соединяемых металлов к образованию прочных химических связей одного с другим.

Настройки аппарата при сварке давлением

Выбор режима сварки, т.е. ее способа, настройки используемого оборудования и т.д., зависит от физических характеристик соединяемых деталей, а иногда и от их конструкции.

При выполнении электроконтактной сварки основными параметрами являются:

- сила и плотность тока;

- время его протекания;

- усилие сжатия.

Если сварка стыковая, то важна установочная длина (расстояние от электрода до торца детали).

В процессе контактной сварки существует такое явление, как шунтирование – часть тока минует зону проведения работ и протекает по детали. В случае применения стыкового метода шунтирование происходит только в деталях, имеющих замкнутый контур.

Когда выполняется точеная сварка, шунтирование тока наблюдается в ранее выполненных точках или в местах случайных контактов деталей. Это приводит к тому, что в зоне соединения недостаточный ток, поэтому ядро точки получается меньшего размера.

Условно принято разделять технологические процессы на «жесткие» и «мягкие». В первом случае они характеризуются небольшим временем протекания тока (0,1-1,5 секунды), поэтому заготовка сильно не нагревается. Давление электродов при этом требуется большое. Данный метод подходит для работы с алюминиевыми, медными сплавами, легированными сталями, чтобы сохранить их антикоррозионные характеристики.

Для «мягкого режима» характерно плавное нагревание заготовок, и для этого требуется более длительное протекание тока (от 0,5 до 3 секунд). Он используется при работе со склонными к закалке сталями. Надо учитывать, что за счет образования карбида хрома в соединяемых элементах происходит обеднение этим элементом.

Контактная сварка позволяет соединять детали из большинства металлов.

Для обеспечения прочного соединения в нем не должно быть:

- неоднородностей, в литой и переходной зоне соединения структура материала должна быть плотной и сплошной;

- разупрочнения детали в месте соединения и образования хрупких структур;

- снижения коррозионной устойчивости;

- деформации деталей, она допускается в заданных пределах.

Особенности свариваемости металлических сплавов

Если для сваривания металла требуются несложные установки, а работа выполнятся в широком диапазоне параметров, то он обладает хорошей свариваемостью и наоборот. Этот показатель не является постоянным, и по мере усовершенствования технологий и оборудования свариваемость будет улучшаться.

На свариваемость материалов оказывают влияние разные факторы:

- температура плавления;

- тепло- и электропроводность;

- изменение прочности и коэффициента расширения с ростом температуры;

- твердость.

Чем ниже электро- и теплопроводность, тем меньше требуется ток и снижается электрическая мощность, расходуемая на нагрев заготовок. Прочные материалы для деформации требуют большого усилия, твердые перед соединением надо обязательно прогревать. При высоком коэффициенте расширения большая усадка, что ведет к появлению трещин и раковин.

Особенности некоторых металлов и сплавов:

- низкоуглеродистые стали хорошо соединяются контактной сваркой, не склонны к образованию трещин, их прочность практически не снижается, а сварной шов пластичный;

- углеродистые – склонны к закалке, поэтому работают с ними на «мягких» режимах, пластичность и прочность соединении повышают путем термической обработки;

- нержавеющие – обладают высоким сопротивлением, поэтому используются небольшие токи, работу выполняют в «жестком» режиме;

- жаропрочные – в нагретом состоянии прочные, поэтому для сварки требуется большое давление и длительная подача тока, чтобы снизить давление осадки, зону сварки предварительно прогревают;

- титановые сплавы – при их нагревании происходит увеличение пластичности, поэтому требуются небольшие давления, работа выполняется с высокой интенсивностью и при больших токах, высокой скорости осадки и небольшом временном воздействии;

- медные – для их сварки требуются большие токи и низкая длительность их протекания;

- алюминиевые и магниевые – работу выполняют кратковременными импульсами тока большой величины, давления аналогичные тем, что используют при сварке низкоуглеродистых сталей.

Необходимое для работы оборудование

Для проведения термомеханической сварки часто используют горячештамповочные машины. Их особенность в наличии встроенного индукционного нагревателя, поэтому заготовки прогреваются непосредственно в месте проведения работ, и их не надо переносить от печи.

В остальных случаях применяют гидравлические или механические прессы, выбор делают в зависимости от пластичности материалов. Осадку выполняют в модернизированных штампах. В них нет матрицы, вместо нее используется прижим заготовок по линии соединения.

Разновидности сварочных работ

Существует такие виды сварки давлением:

- Механическая. Соединение выполнятся за счет сдавливания заготовок, это такие виды, как холодная, ультразвуковая, сварка взрывом и трением.

- Термомеханическая. В этом случае одновременно применяется усилие и местный нагрев: электроконтактный, газопрессованный и диффузионный методы.

Холодный метод

Соединение деталей происходит только за счет их сжатия. Создаются усилия, превышающие значения текучести материала, в результате чего происходит сваривание. Этот вариант эффективен в том случае, когда в привычном состоянии металл имеет высокую пластичность.

В процессе сдавливания происходит диффузия одного материала в другой, выделяется тепло, поэтому после сварки заготовки охлаждают. Шов получается прочный, в нем нет внутренних напряжений и негативных последствий, возникающих при перегревании материала. Такой метод подходит для соединения сплавов, в составе которых есть титан, никель, медь.

Эффективность этого способа сварки небольшая, и для его реализации требуется специальное дорогое оборудование.

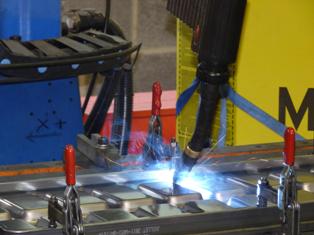

Электроконтактная сварка

Сначала электрическим током нагревают соединяемые детали, а затем их сдавливают.

Контактная сварка бывает:

- Шовная. Используются вращающиеся дисковые электроды, ток подается непрерывно или импульсно. Соединение получается сплошное, используют для сваривания герметичных емкостей, толщина стенок которых до 3 мм.

- Точечная. Детали укладывают внахлест. Ток передают по цилиндрическим электродам, они располагаются с одной или с обеих сторон. Электроды охлаждают водой, чтобы внутренний слой металла расплавился, а наружный сделался пластичным, после чего заготовки сдавливают. Применяют для деталей (сетки каркасы, листы и т.д.) толщиной до 3 см.

- Стыковая. Соединение деталей происходит по всей площади контакта. Электроды-губки имеют подвижный и неподвижный контакты. При появлении жидкого слоя давление не снимают и выполняют осадку. Применяют для сварки труб, рельсов и других заготовок круглого, квадратного, шестигранного сечения.

- Рельефная. На заготовках имеются отштампованный выступы, к которым прикладывают усилие и ток. Применение широких электродов позволяет одновременно сваривать до 20 точек. Таким способом к листам крепят болты, гайки, создают герметичные соединения, длина которых не более 10 см.

Диффузионный метод

Выполняют местный нагрев заготовок до 0,5-0,7 температуры их плавления. Затем прикладывают усилие 0,5 МПа на протяжении от 2 минут до нескольких часов. В результате на атомном уровне происходит обмен частичками между соединяемыми деталями, этот процесс называется диффузионная сварка.

В вакууме или среде защитного газа можно соединять металлы с неметаллами, если материалы устойчивы к воздействию кислорода, сварку выполняют на открытом воздухе. Получается монолитный высокопрочный шов. При равных условиях в этом случае затраты энергии в 4-6 раз меньше, чем при контактной сварке. В основном метод используют на высокоточных производствах.

Сварка трением

Одна заготовка остается неподвижной, а вторая находится в зажиме, совершающем вращательные и поступательные движения. За счет трения выделяется тепло.

Сначала детали сжимают, потом начинают вращать; когда температура в месте контакта достигнет 980-1300 °C, вращение останавливают, а сжатие продолжают. Метод простой, надежный и высокопроизводительный. Сварка трением позволяет соединять изделия из разнородных материалов.

Ультразвуковой способ

Пластическая деформация деталей происходит под действием ультразвуковых колебаний и небольших усилий. Чтобы процесс ускорить, может выполняться незначительный нагрев. За счет усилия и ультразвука сначала разрушают оксидную пленку, а потом выполняют соединение.

Подходит для работы с тугоплавкими материалами, пластмассой, полимерной тканью и т.д.

Незаменимый метод для сваривания ультратонких заготовок, но для деталей толще 3 мм не подходит.

Особенности сварки трубопроводов

Особенность данного вида сварки труб под давлением в том, что шов не прямолинейный, а кольцевой или круговой. При разработке технологии учитывают толщину стенок и то, чтобы шов получился герметичным.

Сварка давлением отвечает всем условиям. В этом случае используют простые приспособления и специальный инструмент, позволяющие равномерно прижимать кромки соединяемых тонкостенных трубопроводов. Качество сварного контакта зависит от подготовки свариваемых поверхностей. Если все сделано правильно, то получается прочное и надежное соединение, можно сваривать и разнородные металлы.

Возможна ли резка давлением

Резка давлением используется при выполнении надсечек, перфорации и биговки. Этот метод эффективен в случае работы с нетвердыми материалами, когда не требуется высокая скорость работы и давление ограничено. Между ножом и валом противодавления происходит прямой контакт. При повышении давления износ ножа увеличивается прямо пропорционально.

Если требуется высокая производительность, то используют оборудование ножничного типа.

Плюсы и минусы сварки с помощью давления

Есть несколько разновидностей сварки давлением, и каждая из них имеет как преимущества, так и недостатки.

Преимущества холодной сварки:

- поверхности деталей не нагреваются;

- работа выполняется быстро;

- после проведения работ практически нет грязи;

- не требуются особые навыки оператора.

Недостаток в том, что при выполнении таких работ могут сильно меняться размеры деталей, особенно это касается такого метода сварки, как ковка.

Преимущества сварки трением:

- для выполнения работ требуется небольшая мощность;

- металл нагревается до невысокой температуры;

- сварка выполняется быстро.

Недостаток в том, что в области шва детали повреждаются. Одна из них должна быть круглой формы, чтобы она могла ввинчиваться во вторую, которая плоская.

Преимущества сварки взрывом:

- заготовка нагревается на короткое время;

- шов обладает высокой прочностью;

- работа выполняется быстро.

Для выполнения такой сварки нужны специальные места, это связано с образованием взрывной волны, поэтому и техника безопасности должна быть соответствующей.

Достоинства диффузионного метода:

- подходит для соединения разных металлов, при этом толщина заготовок также может не совпадать;

- шов не требует дальнейшей обработки;

- расход энергии небольшой.

Для выполнения таких работ понадобится соответствующая квалификация сварщика и специальное оборудование.

Преимущества контактной сварки:

- прочный и аккуратный шов;

- работа выполняется быстро.

Для выполнения сварочных работ таким методом понадобятся сложные аппараты.

Существующие способы сварки давлением позволяют соединять детали, когда это невозможно сделать классическими видами плавления. Они отличаются меньшими затратами энергии, а большинство из них имеют простое техническое решение, что делает такую сварку популярной, и на многих производствах она вытесняет традиционные технологии.

Преимущества и недостатки различных видов сварки

Любой вид сварочных работ обладает своими достоинствами и недостатками по сравнению с другими.

К преимуществам газового способа сварки и резки относят дешевизну и простоту оборудования, дешевые расходные материалы (водород, пропан, метан, этилен, бензол, бензин, ацетилен), простой способ регулировки горения, возможность любого расположения горелки в пространстве, высокая технологичность, независимость от источников питания электрическим током.

Недостатками данного способа являются низкая эффективность нагрева металла, широкие швы и широкая зона термического воздействия на свариваемые конструкции, низкая производительность, трудности в автоматизации процесса.

Преимуществами электродугового метода сварки являются высокая технологичность, широкие возможности для механизации или автоматизации, меньшая зона термического влияния по сравнению с предыдущим способом сварки, простота регулирования процесса, сравнительно дешевые расходные материалы (сварочные электроды), высокая производительность процесса.

Недостатками являются необходимость использования специальных сварочных преобразователей (выпрямителей, инверторов) и сварочных трансформаторов, энергозависимость от электрической сети или генераторов, необходимость предварительной подготовки кромок (разделка, зачистка, фиксация деталей).

К преимуществам электрошлаковой сварки относят: возможность сварки толстостенных деталей, отсутствие необходимости предварительной подготовки свариваемых поверхностей, меньший расход флюса сравнительно с дуговой сваркой, возможность применения электродов различной формы, улучшенная макроструктура сварного шва, высокая производительность, меньший расход электроэнергии, небольшая зависимость зазора от толщины металла, возможность использования данного способа для переплавки стали из отходов с целью получения отливок, возможность регулировки процесса в широком диапазоне сварочных токов 0,2. 300 А/кв.мм по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

Недостатками являются: сварка только в вертикальном положении (угол отклонения от вертикали не более 30 градусов), перемешиваемость металла электродов с основным металлом, крупнозернистая структура металла шва, необходимость применения специальной технологической оснастки (формирующие устройства, планки, стартовые карманы и т. п.), невозможность прерывания сварки до окончания процесса, так как при этом образуются дефекты, которые невозможно устранить.

Преимущества электронно-лучевого способа сварки следующие: высокий коэффициент полезного действия (до 90%) перехода кинетической энергии ускоренных электронов в тепловую энергию и высокая удельная мощность луча, высокая температура в зоне сварки (до 6000 градусов по Цельсию). Выделение теплоты только в зоне сварки, хорошее проплавление глубоких швов, фокусировка луча достигает значений до 0,001 сантиметра, возможность использования электронного луча для различных видов работ — сверления, сварки, фрезерования практически любых материалов, широкий диапазон толщин обрабатываемых заготовок от 0,02 до 100 мм, высокая степень автоматизации.

К недостаткам относятся наличие специального оборудования и высококвалифицированного персонала, наличие рентгеновского излучения и необходимость защиты обслуживающего персонала, снижение срока службы электронного катода в результате его высокого нагрева (до 2400 градусов).

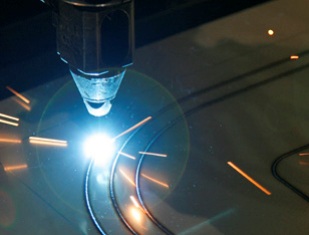

Преимущества плазменной сварки — это высокая степень концентрации теплоты, хорошая стабильность горения, возможность сварки деталей толщиной до 10 мм без предварительной подготовки кромок, возможность проведения работ на низких токах при микроплазменной сварке тонких деталей (толщина 0,01. 0,8 мм), возможность эффективной резки практически всех видов материалов, возможность проведения процесса напыления или наплавки при введении в плазменную дугу присадочных металлов (в том числе тугоплавких), возможность сваривания металлов с неметаллами, минимальная зона термического воздействия, возможность проведения работ с тугоплавкими и жаропрочными металлами, сниженный расход защитных газов по сравнению с дуговым способом, высокая технологичность процесса и возможность его автоматизации.

К недостаткам плазменного способа относятся высокочастотный шум с ультразвуком, оптическое излучение (инфракрасное, ультрафиолетовое, видимый спектр), вредная ионизация воздуха, выделение паров металла в процессе сварки, недолговечность сопла горелки вследствие сильного нагрева, необходимость специальной установки и высококвалифицированного обслуживающего персонала.

Преимущества лазерного способа сварки: высокая концентрация энергии, которая позволяет производить микросварку деталей толщиной до 50 микрон, возможность сварки термочувствительных деталей, возможность сварки в труднодоступных местах, возможность проведения сварки в вакууме и защитных газах, возможность подвода строго дозированной энергии в зону сварки, высокая промышленная стерильность процесса и отсутствие выделения вредных паров, высокая технологичность, высокая степень автоматизации, высокая производительность, возможность применения лазерного луча для резки, наплавки и прошивки отверстий.

Недостатками являются необходимость приобретения дорогостоящей установки, высокие требования к квалификации персонала, наличие вибраций и необходимость применения вибростойких платформ, необходимость защиты персонала от лазерного излучения аппаратуры.

К преимуществам термитной сварки относятся простота и низкая себестоимость, а недостатки — высокая гигроскопичность процесса, пожароопасность, взрывоопасность, невозможность управления процессом.

Достоинствами холодного способа сварки являются простота и доступность технологического оборудования, при этом не требуется высокая квалификация персонала, отсутствие вредных выделений, возможность сварки без нагрева, высокая степень механизации, небольшой расход энергии, высокая производительность процесса.

К недостаткам относятся наличие больших удельных давлений, небольшой диапазон толщин свариваемых деталей, невозможность сварки высокопрочных металлов.

Достоинства сварки взрывом: высокая скорость сваривания (миллисекунды), возможность изготовления биметаллических соединений, возможность плакирования деталей (покрытия слоем металла с особыми свойствами), возможность изготовления криволинейных и прямолинейных заготовок большой площади, возможность изготовления заготовок для ковки и штамповки, простота применяемого оборудования.

Недостатками являются необходимость защиты от детонации, наличие квалификации персонала по работе со взрывоопасными веществами, невозможность механизации и автоматизации.

Преимущества сварки трением — высокая производительность, стабильное качество соединения, возможность получения соединений из разнородных металлов, отсутствие вредных выделений, высокие энергетические показатели, высокая степень механизации и автоматизации, возможность применения в качестве основного оборудования универсальные токарные и сверлильные станки.

К недостаткам относят необходимость разработки технологического процесса для каждого вида металла и конфигурации детали, необходимость контроля момента сварки для своевременного прекращения сварочного процесса, необходимость создания осевого давления с помощью специального механизма.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Рациональность применения сварки давлением

Физики утверждают, что атомы в кристаллической решетке подвижны, соответственно, под давлением сварка возможна. Но это чисто теоретически: на практике осуществить подобный трюк без дополнительных приспособлений пока не удавалось никому. Причина проста: атомы необходимо сблизить на такое расстояние, которое сравнимо с размерами самого атома. Современные технологии не в состоянии обеспечить абсолютно гладкие поверхности для их сближения на указанное расстояние.

Схема сварки давлением.

При достаточно большом увеличении изображения гладкой (на ощупь и визуально) поверхности вы заметите массу неровностей. Вот они-то и мешают произвести скрепление металлов обычным сжатием. Однако сварка давлением в настоящее время существует, причем в нескольких вариантах. Существуют различные способы сварки давлением только методом активации атомов скрепляемых поверхностей. Сущность здесь такова: атомам необходимо придать дополнительную энергию, чтобы они могли свободно перемещаться относительно атомов с меньшей кинетической энергией. Это позволит частицам двигаться (под воздействием дополнительного давления) вглубь металла или за счет диффузии проникать в другую поверхность. А теперь перейдем от теоретических изложений основ сварки давлением к описанию практической части.

Разновидности сварочного процесса

Различают следующие способы сварки давлением:

Классификация методов сварки.

- термокомпрессионная;

- диффузионная;

- ультразвуковая;

- трением;

- клинопрессовая;

- индукционная;

- магнитно-импульсная;

- сварка взрывам.

Это далеко не полный перечень, поскольку теоретические знания по физике растут, и практическое их применение тоже не стоит на месте, в настоящее время можно ожидать появление и более технологичных способов соединения металлов. Все перечисленные методы относятся к сварке в холодной фазе.

Нельзя считать, что материалы остаются в холодном состоянии по всему объему: зона непосредственного контакта систематически активируется (прогревается) до очень высоких температур. Сама же деталь практически не меняет своей температуры.

Преимущества использования давления

Сварка давлением отличается тем, что не требует расходных материалов.

Так почему мы говорим о способах сварки давлением?

Их преимущество перед традиционной сваркой огромно: не требуются расходные материалы (электроды и различные флюсы, облегчающие процесс сварки), соединить таким способом можно практически все металлы или их сплавы.

Справедливости ради необходимо отметить, что ряд пластичных материалов (алюминий) можно скрепить и без дополнительного прогрева зоны контакта.

Как показывают физические исследования, такое скрепление нельзя считать надежным: огромное количество микроскопических разрывов по всему объему просто портят материал.

Даже для алюминиевых деталей необходимо строго соблюдать весь процесс.

Контактная сварка под давлением и ее пример

Судя по строительной статистике, настоящее время наибольшее распространение получила контактная сварка давлением. На качество такой сварки влияют следующие параметры:

Контактная сварка под давлением.

- качество подготовки поверхностей;

- пластичность материала;

- правильное расположение свариваемых деталей;

- наличие вспомогательного вещества, обеспечивающего защиту металла от появления тугоплавких оксидов.

Для примера рассмотрим сварку стальных труб. Края труб предстоит подготовить. Их зачищают, обезжиривают. Самое главное здесь – поперечный срез трубы должен быть строго перпендикулярен осевой линии. Подготовленные для сварки трубы помещаются в специальную машину, обеспечивающую отцентрированную подачу навстречу друг другу. Одна из труб фиксируется неподвижно в тисках машины, вторая – в подвижном элементе. На расстоянии около 5 см от места сварки к каждой трубе прикрепляются контакты от сварочного трансформатора.

При сближении труб в зоне контакта будет проходить ток, следовательно, температура в этой зоне значительно увеличится (вплоть до температуры плавления). В этот период и происходит сжатие труб. При достаточно плотном контакте температура в зоне сварки будет увеличиваться незначительно, поэтому бояться порчи труб не стоит. Производится весь процесс сварки и ремиссии (остывания) под непрерывной подачей в зону сварки инертного газа.

Схема сварки труб под давлением.

Как уже отмечалось ранее, газ защитит поверхность от воздействия влаги и от появления тугоплавких гидроксидов. Такой процесс не является обязательным именно для сварки. Под давлением все «вредные» частицы будут выдавлены на поверхность и не принесут вреда. А вот сам металл получит значительные химические повреждения. Изменится как структура металла, так и его физические свойства.

Весь период ремиссии трубы должны находиться в зафиксированном состоянии. Так обеспечивается надежность скрепления материалов (в этот период происходит формирование кристаллической решетки). Дожидаться полного остывания нет нужды. Достаточно подождать, чтобы место сварки получило цвет самой трубы. При сварке труб, изготовленных из различных металлов, процесс ремиссии длится значительно дольше. Спешить здесь не стоит. Лучше подождать, тем более что другого способа сварки различных материалов с такой же степенью надежности вам не найти.

Ток или газовая горелка?

Будет ошибкой думать, что для активации атомов свариваемых поверхностей подходит только электрический ток. Вдали от инфраструктуры успешно используются для этих целей газовые горелки с кольцеобразным расположением сопел, направленных к центру. Напоминает этот процесс обычную пайку металлов, за исключением того, что здесь не используется припой. Поверхности разогреваются и просто плотно прижимаются друг к другу. Взаимное проникновение атомов двух металлов будет обеспечено. Период ремиссии и здесь длительный.

Если процесс сварки давлением был проведен правильно, то в месте соединения трубы вы увидите небольшое утолщение.

Оно образуется по причине выдавливания металла, находящегося в фазе плавления. Увы, такой наплыв (грат, как его принято называть) появляется как с внешней стороны трубы, так и с внутренней. Наружный грат несложно удалить механически, чего не скажешь про внутренний. Именно по этой причине трубы приято варить иными способами. Другие (не пустотелые) элементы конструкций в производственных объединениях скрепляют именно при помощи контактной сварки. В домашних условиях под давлением сварка практически не осуществляется, так как обеспечить точную подачу скрепляемых элементов без специального оборудования практически невозможно. Часто для такой сварки не хватает усилий, которые обеспечили бы надежное скрепление всех деталей.

У экспертов возникает вопрос: а не лучше ли использовать традиционные способы сварки? И задавать этот вопрос могут люди, которые не до конца осознали суть сварки давлением и ее преимущества. При обычной электросварке производится скрепление только поверхностного слоя металла с незначительным погружением в глубину. При описываемой сварке – производится по всей поверхности контакта, что невозможно обеспечить традиционными способами. При этом осуществляется надежное скрепление на молекулярном уровне.

Разновидности сварки давлением

Согласно ГОСТ 2601-84 под сваркой вообще понимается процесс образования контакта элементов на атомном уровне, образующегося при нагревании или пластической деформации отдельных частей свариваемых изделий.

Из этого определения следует, что понятие сварки может относиться не только к металлам, но и к пластмассам, стеклу и другим неметаллам, а также к их производным.

Для более доступного понимания, что такое сварка давлением необходимо введение такой важной физической величины, как энергия активации. Она ответственна за перераспределение межатомных связей и формирование их на новом уровне.

Принцип сваривания

В процессе сваривания заготовок энергия активации расходуется либо на нагрев, что проявляется в виде оплавления места контакта, либо на его пластическую деформацию.

Согласно определению, в зависимости от вида энергии, используемой для объединения изделий на межатомном уровне, следует различать сварку плавлением от той же процедуры, осуществляемой под деформационным воздействием. Последний принцип используется в частности, когда проводится сварка труб под давлением.

Известные виды сварочных операций в основном различаются характером физико-химических процессов, происходящих непосредственно в контактной зоне.

В основу сварки плавлением заложен принцип её нагрева до определённого состояния, при котором происходит перемешивание двух стыкующихся частей с образованием общей жидкой массы (сварочной ванны).

По завершении сварочных процедур и охлаждения ванны образуется соединительный шов, получаемый непосредственно из расплава и лишь частично – за счёт применения особых присадок.

Источником местного нагрева в условиях классической сварки плавлением могут служить:

- электрическая дуга;

- пламя газовой горелки;

- химическая реакция, сопровождающаяся выделением большого количества тепла;

- энергия электронного происхождения;

- плазма или лазерное излучение.

Достаточно узкая полоска материала, образующаяся вдоль границы свариваемых частей или заготовок, называется зоной сплавления. Несмотря на малые размеры этого образования (оно измеряется в микронах), его влияние на качество сварного соединения достаточно велико.

Принцип сварки давлением заключается в пластической деформации материала металла вдоль стыков свариваемых частей (отдельных участков трубопроводов, например). Такое механическое воздействие достигается за счёт значительных по величине статических, а в отдельных случаях и ударных нагрузок.

Для ускорения этого процесса сварка сопровождается местным нагревом, что способствует образованию более прочных связей между вступающими в непосредственный контакт частицами. Полоса материала с происходящими в её границах физическими процессами, называется зоной объединения.

В качестве источника тепла при сварке давлением под нагревом могут использоваться как специальные термические печи и электрический или индукционный ток, так и особые химические реакции или переменная электрическая дуга.

Картина протекания сварочного процесса под давлением с нагреванием зоны контакта существенно отличается от случая сварки плавлением.

Так, при сварке стыков давлением с частичным нагревом, места соединения сначала слегка оплавляются и только после этого пластически деформируются. Одновременно с этим некоторая часть деформированного материала вместе со шлаком выдавливается за границы стыка, образуя так называемый «грат».

Известны следующие виды сварки давлением:

- холодная;

- с использованием эффекта трения;

- ультразвуковая и кузнечная.

Контактную сварку (когда деталь разогревается электрическим током) также можно причислить к виду под давлением. Ее результат зависит во многом от усилия сжатия.

Она получила наибольшее распространение при соединении труб и деталей конструкций в машиностроении. Активно развиваются такие виды сварки под давлением, как диффузионная и соединение взрывом.

Холодная

Под «холодной» сваркой давлением понимается техника соединения частей и заготовок без расплава торцов (только за счёт их механического сжатия со значительным усилием).

При давлениях, значительно превышающих предельные значения для структуры любого металла, на его стыках начинает проявляться эффект текучести. Особо легко достигается он при условии, когда при нормальной температуре материал сам по себе достаточно пластичен.

Под воздействием давления сжатия в месте соединения осуществляется диффузия одного материала в другой с одновременным выделением определённого количества тепла. По завершении сварочного процесса соединённые таким образом детали постепенно охлаждаются.

В итоге образуются натуральные швы достаточно высокого качества, свободные от каких-либо нежелательных внутренних напряжений и остаточных явлений, наблюдаемых из-за перегрева металла. Указанный вид сварки применяется при необходимости соединения деталей из трудно сплавляемых материалов, содержащих титан, никель, медь и их сплавы.

Область возможного применения этой методики ограничена необходимостью привлечения к процессу сваривания довольно дорогого и сложного специального оборудования. Ещё одним недостатком метода холодной сварки давлением является его сравнительно низкая производительная эффективность.

С применением эффекта трения

Этот вид соединения частей материала реализуется за счёт использования теплоты, выделяющейся при динамическом (трущемся) соприкосновении свариваемых поверхностей.

Для достижения результата обрабатываемые заготовки фиксируются в зажимах специального механизма, один из которых во время операции остаётся неподвижен. Второй зажим в это время совершает контролируемые оператором вращательные и поступательные колебания.

В процессе сварки обрабатываемые заготовки сначала сжимаются за счёт осевого давления, после чего в работу включается специальный вращательный механизм. При достижении предельной температуры трения (порядка 980-1300 градусов) вращение заготовок останавливается, а их сжатие продолжается.

К преимуществам этой разновидности сварки давлением можно отнести простоту и надёжность, а также высокую производительность технологического процесса. Следует добавить невысокую энергоемкость и возможность соединения изделий из разнородных материалов.

Для реализации способа с эффектом трения промышленностью выпускаются специальные механизмы, способные сваривать и пластмассовые заготовки.

Метод широко применяется для соединения с трудом поддающихся сварке разнородных металлов. Примером могут служить варианты соединения давлением стали с алюминием или же аустенитных материалов с перлитными.

Ультразвуковая и кузнечная

Сварка с помощью ультразвука – ещё один способ сочленения давлением разнородных по составу материалов, находящихся в твёрдом состоянии. Наибольшей эффективностью отличается использование этого метода при сварке современных полимеров, изготавливаемых в виде листовых изделий.

С его помощью прекрасно соединяются практически все наименования самых распространённых полимерных материалов. С его помощью также могут осуществляться соединения изделий из искусственных кож, а также природных натуральных тканей, содержащих в своём составе синтетические волокна.

Особым спросом пользуется ультразвуковой способ сварки при необходимости соединения разнородных по структуре и термочувствительных материалов.

Кузнечная сварка давлением по своей сути не отличается от печного варианта и предполагает механическое ударное воздействие на материал предварительно разогретых до пластичного состояния заготовок.

Как сваривают сосуды

При изготовлении специальных сосудов и емкостей очень часто возникает необходимость в образовании не только прямолинейных, но и кольцевых или круговых стыковочных соединений.

Сварка сосудов организуется в связи с этим по особым методикам, учитывающим толщину стенок изделия и предусматривающим тщательное исполнение каждого рабочего шва.

Выполнить все условия, предъявляемые к соединению частей тонкостенных сосудов, удается лишь путём применения рассматриваемого метода, а именно – сварки под давлением. Для получения результата используются несложные приспособления и специальный инструмент, обеспечивающие равномерное прижатие кромок свариваемых тонкостенных изделий.

Сварочные операции под давлением обеспечивают достаточно эффективное неразъемное сочленение самых различных типов металлов (в том числе – и разнородных по своему составу). При этом качество получившегося сварного контакта, образуемого без применения классических сплавных технологий, во многом определяется тщательностью подготовки свариваемых плоскостей и поверхностей.

Помимо этого, оно в значительной мере зависит и от свойств используемых материалов, то есть от их способности подвергаться пластической деформации при воздействии предельных механических нагрузок.

Читайте также: