Дуговая сварка порошковыми проволоками

Обновлено: 18.04.2024

Сварочный процесс с использованием полуавтоматических аппаратов может осуществляться двумя способами – с использованием защитного газа и без такового. В последнем случае велик риск попадания в сварочный шов кислорода, что может привести к разрушению соединения путем появления внутри него микротрещин. В этом случае используется специальная присадочная проволока – порошковая.

Порошковая проволока: что это такое

Порошковая проволока – это специальный вид расходного материала для сварки, который самостоятельно осуществляет защиту сварочного шва за счет находящегося внутри проволоки порошка – флюса. Сама проволока внутри полая, а ее стенки, внутрь которых засыпается защитный порошок, изготавливаются из того металла, который будет свариваться посредством ее использования. Содержание порошка внутри проволоки составляет от пятидесяти до семидесяти процентов.

Внутри стенки такой проволоки оснащены ребрами жесткости, за счет чего проволока не сминается и одновременно хорошо пропускает ток через себя.

При нагреве такой проволоки ее стенки плавятся, а порошок, находящийся внутри, образует газовое облако, которое выступает в качестве защиты сварочной зоны от попадания кислорода.

Состав порошка внутри проволоки у каждого производителя различный, однако, содержание в нем химических элементов регулируется с помощью специального ГОСТа, что позволяет подобрать наиболее оптимальный вариант проволоки по составу в зависимости от свариваемого материала и используемой технологии.

Примерная стоимость порошковой проволоки на Яндекс.маркет

Сущность порошковой дуговой сварки

Порошковая дуговая сварка – это сварка с использованием порошковой проволоки. Осуществление процесса сварки таким способом зависит от условий, в которых производятся работы (например, если речь идет о работе в труднодоступных местах, где достаточно сложно правильно сформировать сварочный шов посредством использования электродов). Кроме того, из-за физико-химических особенностей сварочного процесса сварка посредством использования порошковой проволоки может быть осуществлена на открытой местности.

Достоинства и недостатки сварки

Как и у любого иного способа осуществления сварки, у дуговой порошковой сварки есть свои плюсы и минусы. К плюсам относятся:

- возможность обойтись без использования громоздкого оборудования в виде аппаратов для подачи флюса или баллонов с защитным газом;

- свободное перемещение (достигается за счет компактности сварочного аппарата) и возможность работы в труднодоступных местах;

- высокая производительность труда (в первую очередь, по сравнению со сваркой с использованием электродов) за счет непрерывности подачи проволоки до момента окончания кассеты;

- отсутствие чувствительности дуги к порывам ветра и исключение возможности выдувания облака газа из сварочной зоны.

Что касается минусов, то к ним относятся:

- высокая стоимость комплектующих материалов;

- невозможность применения в некоторых бытовых условиях из-за необходимости наличия достаточного опыта работы по данной технологии;

- качество шва хуже, чем при работе в облаке защитного газа. Это связано с такой особенностью: небольшая часть порошка может не расплавиться и попасть в сварочное соединение, что вызывает ухудшение качества шва из-за возникновения примесей.

Сфера применения

Применение сварки с использованием порошковой проволоки осуществляется:

- в сфере нефтегазовой промышленности (при строительстве трубопроводов и сопровождающего их оборудования);

- в автомобилестроении (при необходимости изготовления крупногабаритных и ключевых несущих элементов конструкций);

- в промышленной сфере (где используется полуавтоматическая и автоматическая сварка для изготовления изделий);

- при осуществлении ремонта различных металлических изделий.

В силу того, что данный вид сварки дает достаточно большие возможности для маневров сварщиков, ее можно использовать при работе в различных пространственных положениях.

Особенно удобно выполнять с помощью такого способа потолочную сварку, так как нет необходимости использовать дорогой защитный газ гелий, который не будет опускаться из сварочной зоны при выполнении верхних соединений.

Необходимое оборудование

Для выполнения сварочных работ посредством использования технологий порошковой дуговой сварки необходимо следующее оборудование:

- источник сварочного тока полуавтоматического или автоматического типа;

- подающий механизм для проволоки с роликами, подобранными в зависимости от диаметра самой проволоки;

- кабели для подачи сварочного тока к наконечнику подающего проволоку механизма;

- приспособления и оснастка для фиксации деталей перед сваркой;

- металлическая щетка для зачистки сварных соединений от шлака;

- молоток сварочный (для механического удаления шлака со сварного соединения);

- плоскогубцы (используются для формирования нужной длины конца проволоки при зарядке подающего механизма).

Кроме того, сварщик должен использовать защитное оборудование, которое включает:

- защитный костюм, изготовленный из ткани, устойчивой к воспламенению от микробрызг расплавленного металла, а также защищающий сварщика от поражения электрическим током;

- защитная маска с темным стеклом для исключения поражения органов зрения от воздействия высоких температур, а также для защиты кожных покровов;

- краги (перчатки), направленные на защиту рук сварщика от поражения высокими температурами, а также для защиты от возможного поражения электрическим током;

- в случае выполнения работ на высоте сварщик обязан пользоваться специальным страховочным поясом для работ на высоте.

Технология

Весь сварочный процесс, осуществляемый с помощью порошкового дугового способа, делится на три этапа:

Подготовительный этап

На подготовительном этапе следует зачистить края свариваемых деталей от механических загрязнений, а также при необходимости обезжирить с использованием специальных химических составов. В домашних условиях можно обойтись только механической зачисткой от окислов и загрязнений.

Также на подготовительном этапе при толщине свариваемого металла более 3 мм необходимо разделать кромки у свариваемых деталей, что выполняется с помощью болгарки путем направления шлифовального круга под углом к краю свариваемых деталей.

Основной этап

Основной этап делится на несколько шагов:

- установка кассеты с проволокой осуществляется до момента подключения самого аппарата (с целью исключения поражения электрическим током) к электрической сети;

- после включения аппарата в сеть на подающем механизме необходимо нажать кнопку запуска механизма, чтобы проволока поступила в подающий наконечник, и сформировать необходимую длину выступающего конца с помощью плоскогубцев;

- подача сварочного тока с прямой или обратной полярностью осуществляется в зависимости от вида металлов или сплавов, подлежащих свариванию, а также в зависимости от выбранной технологии;

- выбор режима сварочного тока и сварочного напряжения зависит от следующих факторов: толщина свариваемых деталей, тип металла или сплава, толщина проволоки, пространственное положение выполнения сварочных работ;

- угол направления подающего наконечника выбирается сварщиком самостоятельно в зависимости от необходимости обзора формируемого шва;

- направление движения подающего проволоку наконечника выбирается в зависимости от технологии сварки, но обязательно вдоль свариваемого шва с исключением поперечных колебаний (для уменьшения зоны прогрева металла, расположенного около сварочной зоны).

Завершающие работы

На завершающем этапе происходит очистка шва от образовавшегося шлака путем его отбивки молотком и последующей зачистки с использованием щетки по металлу. Такая зачистка необходима для обнаружения непроваренных элементов. Кроме того, выполнение такой зачистки необходимо в случае осуществления многоэтапных сварочных швов перед каждым следующим проходом.

Особенности сварки порошковой проволокой

О СВАРКЕ

Сварка порошковой проволокой помогает отказаться от использования защитного газа. Ее можно применять при работе с конструкциями сложной конфигурации. Порошковая присадка используется в сочетании со многими технологиями сварки. Работы с применением этого расходного материала могут вестись на улице.

.jpg)

История появления

В начале XX в. человечество начало пользоваться новыми технологиями соединения металлических деталей: газовой, дуговой и контактной сваркой. Дальнейшие усилия были направлены на улучшение разработанных способов. Например, качество электродуговой сварки зависело от типов присадочных прутков. Были представлены стержни с порошковым наполнением.

Если ранее обмазка находилась на внешней стороне, то после 1938 г. конструкция прутка сильно изменилась. Проволока стала изготавливаться из готовых трубок, в полость которых вводили наполнитель.

Что такое порошковая проволока

Так называют специальный тип присадочного материала для сварки, самостоятельно защищающий ванну от контакта с кислородом. Это становится возможным благодаря введению в конструкцию прутка флюсового сердечника.

Наполнение и внешняя оболочка

Проволока имеет вид полой трубки, внутри которой находится порошок. Оболочка изготавливается из металла, необходимого для формирования сварного соединения. Содержание порошкового наполнителя составляет 50-70%. Стенки снабжены усилителями, препятствующими деформации оболочки, улучшающими проводимость.

При повышении температуры стенки прутка расплавляются, наполнитель превращается в газовое облако, которое препятствует поступлению воздуха в сварочную ванну.

В состав порошка вводят разные вещества. Производители выбирают их с учетом ГОСТа, что помогает получить расходный материал с оптимальными характеристиками.

Сферы применения

Ручная, автоматическая или механизированная сварка с порошковой присадкой применяется в:

- автомобилестроении (при производстве крупных кузовных и несущих элементов машин);

- промышленности (при изготовлении металлоконструкций разного назначения);

- ремонте металлических элементов.

Этот метод соединения деталей расширяет возможности сварщика при работе в разных пространственных положениях. Особенно удобен способ при потолочной сварке, что объясняется необязательностью применения защитного газа гелия, не оседающего при осуществлении верхних соединений.

.jpg)

Виды порошковой проволоки

Материалы делятся на самозащитные и газозащитные. Первый тип считается более распространенным.

Газозащитная

При использовании такого прутка требуется дополнительная защита газом. Чаще всего применяется углекислота или смесь этого вещества с аргоном. Ввиду высокой себестоимости работ, газозащитные прутки используются редко.

Самозащитная

При работе с этим материалом газ не применяют. Это делает пруток удобным в применении. Самозащитная проволока имеет вид полой трубки малой толщины. Внутри находится флюс, защищающий сварочную ванну от содержащихся в воздухе примесей.

Требования к порошковой проволоке

При производстве расходного материала учитывают необходимость:

- поддержания равномерного плавления присадки без образования брызг;

- легкого розжига и стабильного горения электрической дуги;

- получения однородного ровного шва без трещин и посторонних включений;

- равномерного распределения образующегося при плавлении металла шлака по шву, легкого отделения окалины после охлаждения.

Эти требования считаются главными параметрами расходного материала, определяющими его использование для сварки стали разными способами.

Выбор порошковой проволоки

Параметр подбирают с учетом толщины заготовок, способа сварки. С такими прутками можно варить нержавеющую, оцинкованную или углеродистую сталь.

Популярные марки

Наиболее часто используются такие виды материала:

Работы при использовании такого материала сопряжены со следующими нюансами:

- Необходимо тщательно настраивать параметры работы аппарата. Оптимальным считается напряжение в 16-18 В. Скорость подачи расходного материала выбирают опытным путем.

- Сварку ведут колебательными круговыми движениями против хода часов.

- Проволока при нагреве разбрызгивается. Поэтому рекомендуется обрабатывать поверхности деталей специальным спреем.

- Рекомендуется использовать защитную маску с более интенсивным затемнением.

Полярность

Не все аппараты дают возможность переключения этого параметра. Это нужно учитывать при покупке оборудования. Сварку с порошковой присадкой ведут только на прямой полярности. По умолчанию на полуавтоматах устанавливается обратный вариант, когда плюс подключается к электроду.

Технология сварки

Процедура делится на 3 основных этапа:

- подготовительный;

- основной;

- заключительный.

Подготовительные работы

На этом этапе края заготовок очищают от механических загрязнений. При необходимости обрабатывают поверхности обезжиривающим средством. В домашней мастерской можно обойтись удалением грязи и оксидной пленки. При толщине детали более 3 мм разделывают кромки угловой шлифмашиной. Шлифовальную насадку удерживают под углом по отношению к краю заготовки.

При работе с полуавтоматическим аппаратом выполняют следующие действия:

- Настраивают оборудование. Напряжение и силу тока выбирают с учетом толщины заготовок, вида металла, диаметра проволоки.

- Вставляют кассету с присадкой до подключения агрегата к сети. Это препятствует поражению сварщика током.

- Подсоединяют оборудование к сети. Нажимают кнопку пуска на подающем механизме. Проволока должна поступить в наконечник. Выступающую часть обрезают до нужной длины кусачками.

- Устанавливают подающий наконечник в правильное положение. Его выбирают с учетом необходимости обзора сварочной ванны.

- Начинают формирование шва. Технику сварки выбирают так, чтобы пруток не совершал поперечных колебаний. Это препятствует ненужному расширению ванны.

На этом этапе сварное соединение очищают от формирующегося шлака молотком и металлической щеткой. Это помогает обнаружить непровары и другие дефекты. Кроме того, зачистка требуется при проведении многопроходной сварки.

Применяемые материалы и оборудование

Для сварки потребуются:

- автоматический или полуавтоматический источник тока;

- механизм подачи расходного материала с роликами, подбираемыми с учетом диаметра прутка;

- кабели для подведения тока к наконечнику;

- устройства для закрепления деталей перед сваркой;

- щетка для очищения шва;

- сварочный молоток для механической обработки соединения;

- кусачки.

Сварщик должен использовать защитные средства:

- изготовленный из огнеупорной ткани рабочий костюм, защищающий мастера от поражения током;

- затемненную сварочную маску, исключающую негативное влияние высоких температур на глаза;

- рукавицы, предотвращающие ожоги рук или поражение током;

- страховочную оснастку при работе на большой высоте.

Характеристики шва с применением порошковой проволоки

На поверхности соединения появляется плотная шлаковая корка, которую после остывания сбивают молотком. При многопроходной сварке налет может мешать сцеплению слоев. Сам шов с использованием порошковой присадки получается грубым, с крупной чешуей и наплывами. Брызги расплава на поверхностях появляются в умеренных количествах. Нередко обнаруживаются дефекты в виде непроваров.

Преимущества и недостатки

К положительным качествам рассматриваемого способа сварки относятся:

- возможность отказа от использования тяжелых газовых баллонов;

- свободное передвижение аппарата, возможность работы со сложными конструкциями;

- увеличенная производительность труда (в сравнении со сваркой в защитном газе с простой проволокой);

- нечувствительность дуги к ветру, исключение смещения защитного облака.

Отрицательными характеристиками метода считаются:

- увеличенная стоимость расходных материалов;

- необходимость наличия специальных навыков, ограничивающая возможность применения способа в быту;

- более низкое, по сравнению с аргонодуговым способом, качество шва (часть нерасплавленного активного порошка попадает в сварочную ванну, что способствует появлению посторонних включений).

Дополнительная информация

Порошковая сварка должна вестись с невысоким напряжением, малой скоростью подачи присадки. Слишком мощные аппараты применять не рекомендуется. При сварке деталей толщиной 15 мм устанавливают напряжение 15 В. Скорость подачи должна составлять 2 м в минуту. Горелку удерживают под наклоном, ведя ее вперед. Дуга должна прерываться. Ролики подающего механизма нельзя прижимать слишком сильно. В противном случае, тонкие стенки присадки деформируются. Сопло использовать необязательно.

Сварка и наплавка самозащитной порошковой проволокой

Используют два типа порошковой проволоки: а) для сварки (наплавки) в среде защитных газов (или под флюсом); б) для сварки (наплавки) открытой дугой без дополнительной защиты.

Порошковая газозащитная проволока разработана для полуавтоматической и автоматической сварки углеродистых и низколегированных сталей в среде углекислого газа и его смесях с аргоном. Высокий уровень проплавления, характерный для этой проволоки, позволяет с успехом использовать ее для выполнения угловых, стыковых и нахлесточных соединений в один или несколько проходов, как в полуавтоматическом, так и в автоматическом режимах. К характеристикам проволоки относятся– низкое разбрызгивание; легкая отделяемость шлаковой корки; стабильный струйный перенос; высокая сопротивляемость пористости и шлаковым включениям. Большинство типов проволоки позволяют осуществлять сварку во всех положениях. Химический состав выполненного этой проволокой шва соблюдается исключительно точно, как при использовании углекислого газа, так и при использовании аргоновых смесей. Порошковая проволока состоит из мягкой тонколистовой металлической оболочки и сердцевины, которая представляет собой смесь порошков легирующих компонентов в виде ферросплавов, чистых металлов, карбидов, боридов; частично в ней могут содержаться раскислители, шлакообразующие и стабилизирующие горение дуги вещества. Однако при ее использовании в процессе сварки (наплавки) требуется дополнительная защитная атмосфера. Чаще всего для наплавки под флюсом используются порошковые проволоки диаметром 3,6 мм, а для наплавки крупногабаритных деталей применяют проволоку диаметром 5,0–6,0 мм.

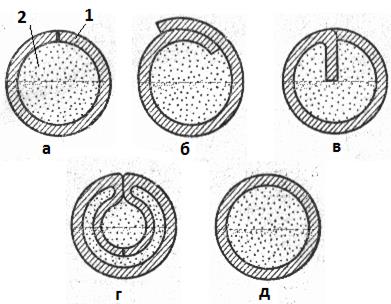

Сварка (наплавка) самозащитной порошковой проволокой – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак. Самозащитная порошковая проволока по своей идее представляет собой вывернутый наизнанку электрод с обмазкой: сердечник содержит все защитные, шлакообразующие и деоксидирующие присадки, а оболочка содержит материал сварочного шва. При сварке самозащитной порошковой проволокой (рис. 4) отпадает необходимость в использовании какого бы то ни было внешнего защитного газа или флюса. При данном способе сварки (наплавки) функции защиты сварочной ванны от вредного влияния воздушной среды выполняет сердечник порошковой проволоки при своем сгорании. Проволока (рис. 5, 6) состоит из оболочки 1, сформированной из мягкой стальной ленты холодного проката марки 08кп или 10кп толщиной 0,2–1,0 мм и шириной 8–20 мм методом профилирования или волочения. Внутри оболочки находится порошкообразный сердечник 2, включающий элементы, выполняющие при сварке такие же функции, как флюс или обмазка электродов. Такая конструкция проволоки предопределяет некоторые особенности ее применения. Порошок сердечника на 50–70 % состоит из неметаллических, неэлектропроводных материалов. В связи с этим дуга горит, перемещаясь по металлической оболочке, расплавляя ее. При этом плавление сердечника может отставать от плавления оболочки, что не исключает частичного перехода его в сварочную ванну в нерасплавленном состоянии и создает предпосылки к образованию в металле шва пор и неметаллических включений.

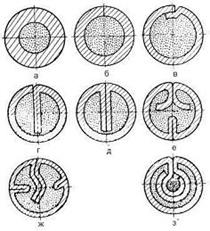

Рисунок 5. Строение порошковых проволок

Для наплавки открытой дугой используются самозащитные порошковые проволоки диаметром dэ = 1,2–3,0 мм (чаще всего 2,0–3,0 мм). Диаметр порошковой проволокой проволоки выбирается с учетом толщины свариваемых (наплавляемых) деталей, которые увеличивается по мере возрастания толщины деталей. В случаях наплавки массивных деталей, исключающих возможность перегрева, следует выбирать максимально возможные диаметр электродной проволоки и плотность сварочного тока с целью обеспечения более высокой производительности наплавки. При сварке (наплавке) самозащитной проволокой используется постоянный ток, рекомендуемая полярность (прямая – «DC–» или обратная – «DC+») которого зависит от состава сердечника. Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольт-амперной характеристике. Длина вылета электрода при сварке самозащитной порошковой проволокой обычно составляет lв э = 15–25 мм, но иногда может доходить до lв э = 95 мм (в случае высокопроизводительной сварки на спуск). Для сохранения стабильности дуги колебания длины вылета не должны превышать Δlв э = ±3 мм. Слишком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Для большинства марок порошковой проволоки коэффициент наплавки составляет αн = 12–17 г/А·ч, т.е. значение коэффициента αн значительно выше, чем при наплавке обычными электродами.

Самозащитные порошковые проволоки подходят для сварки в любых пространственных положений.

К преимуществам этой проволоки также относятся:открытая дуга, позволяющая оператору визуально следить за сварочной ванной; сравнительная простота введения легирующих элементов в наплавленный металл, состав которого можно регулировать в широких пределах; возможность сварки во всех положениях; отсутствие дополнительного оборудование для подачи флюса или газа; компактность сварочного оборудования, более высокая (по сравнению с РДС) производительность процесса.

Наряду с достоинствами сварка открытой дугой порошковой проволокой имеет тот недостаток, что плотный беспористый наплавленный металл удается получить в сравнительно ограниченном диапазоне режимов сварки. Основной причиной пористости при сварке сталей порошковой проволокой является повышенное содержание в наплавленном металле азота и водорода воздуха. Эти газы при сварке порошковой проволокой могут поглощаться наплавленным металлом в большем количестве, чем при сварке покрытыми электродами. Для уменьшения количества азота в металле шва следует уменьшать длину дуги и в то же время производить сварку при повышенных токах с тем, чтобы снижать поверхность соприкосновения воздуха, приходящуюся на единицу массы расплавленного металла в определенный промежуток времени. Для уменьшения содержания водорода в металле шва порошковую проволоку необходимо прокаливать при соответствующей температуре и с определенной выдержкой времени. Сваривать открытой дугой порошковой проволокой можно также и с увеличенным вылетом электрода. При этом происходит дополнительный подогрев проволоки и удаление влаги, оставшейся после первичной прокалки (в процессе изготовления проволоки). Подогрев сварочной проволоки приводит также и к увеличению производительности, процесса. Однако следует учитывать, что при увеличенном вылете электрода увеличивается и интенсивность окисления проволоки.

Сварка (наплавка) самозащитной проволокой хорошо подходит для работы на открытом воздухе, при ветре и экстремальных температурах. Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. Благодаря отсутствию необходимости в газовых баллонах этот процесс часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС. Самозащитная порошковая проволока различного состава используется для нанесения износо-, коррозионно-, теплостойких покрытий на детали различного функционального назначения (табл. 6). Порошковые проволоки марок ПП-АН122 (30X512MO) и

Таблица 6. Порошковые проволоки для наплавки и ремонта компании Lincoln

ПП-АН128 (35X4Г2СМ) при наплавке открытой дугой имеют по физико-механическим свойствам наплавленного металла и технологичности некоторые преимущества перед другими материалами: можно увеличить силу тока, т.е. производительность процесса в 2 раза и более; отпадает операция отделения шлаковой корки от детали после наплавки; микроструктура металла при наплавке на сталь 45 (материал коленчатых валов) трооститно-мартенситная, твердость НRС 52–57 износостойкость в 1,6–2 раза больше, чем у стали 45, закаленной токами высокой частоты (ТВЧ).

Для питания дуги при сварке самозащитной порошковой проволоками пользуются сварочными преобразователями и сварочными выпрямителями с жесткой внешней характеристикой. Источниками питания дуги для автоматической и полуавтоматической сварки порошковой проволокой являются преобразователи ПСГ-500, выпрямители ВДУ-504, ВДУ-301, ВДУ-1001, ВС-600, ВДМ-1001 и др.

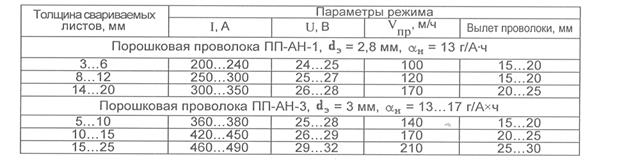

Режимы сварки (наплавки) самозащитной порошковой проволокой

При расчете режимов сварки сварочный ток Iсв, напряжение дуги Uд, скорость подачи проволоки vпр и длину вылета электродной проволоки lв э принимаются с учетом данных табл. 7.

Таблица 7. Режимы сварки самозащитными порошковыми проволоками марки ПП-АН

Расчет сварочного тока Iсв (А) при наплавке производится по формуле (1)

где dэ – диаметр электродной проволоки, мм; j – плотность тока, А/мм 2 (при наплавке самозащитной порошковой проволокой j = 45–60 А/мм 2 ).

Напряжение дуги Uд, скорость подачи проволоки vпр и длина вылета электродной проволоки lв.э принимаются с учетом данных табл. 8.

Механизированная дуговая сварка самозащитной порошковой проволокой

Порошковая проволока- сварочная проволока, состоящая из металлической оболочки, заполненной порошкообразными веществами (рис. 58С, а).

Рис. 58С, а. Сечение порошковой проволоки разных типов

1 – металлическая оболочка; 2 –порошкообразное вещество (шихта).

а - порошковая проволока простого сечения с одной продольной щелью; б - порошковая проволока простого сечения с двумя продольными щелями; в - порошковая проволока сложного сечения с одним заформованмым концом стальной ленты; г - порошковая проволока сложного сечения с двумя заформованными концами стальной ленты; д - порошковая проволока трубчатого сечения без продольной щели.

Проволока может быть трубчатой и более сложной конфигурации и иметь диаметр от 1,2—3,6 мм. Более сложная конфигурация порошковой проволоки выполняется с целью увеличения производительности процесса сварки.

Защита расплавляемого металла в зоне сварки достигается расплавлением шлакообразующих составляющих и диссоциацией газообразующих составляющих шихты сердечника проволоки.

В настоящее время наибольшее распространение получили порошковые проволоки для сварки в защитном газе и самозащитные порошковые проволоки, т.е проволоки, используемые для сварки без дополнительной защиты.

Схема механизированной дуговой сварки самозащитной порошковой проволокой (рис. 58С, б)

Рис. 58С, б. Схема механизированной дуговой сварки самозащитной порошковой проволокой

1 – полуавтомат для дуговой сварки; 2 – изолятор корпуса полуавтомата; 3 – токоподвод; 4 – порошковая проволока; 5 – сварочная дуга; 6 – сварочная ванна; 7 – защитная атмосфера; 8 – жидкий шлак; 9 – застывший шлак; 10 – механизм подачи проволоки; 11- сварной шов; 12 – основной (свариваемый) металл; Vпп – скорость подачи проволоки; Vсв – скорость сварки

Полуавтомат для дуговой сварки - аппарат для механизированной дуговой сварки, включающий горелку и механизм подачи проволоки с ручным перемещением горелки.

Электрическая дуга возбуждается между металлической оболочкой порошковой проволоки 4 и основным металлом 12 . За счет теплоты, выделяемой в дуге 5, плавятся оболочка и сердечник проволоки. Расплавившийся металл оболочки и сердечника образует на торце проволоки капли расплавленного металла, которые растут и переносятся в сварочную ванну 6 . При расплавлении минералов, руд и химикатов, входящих в состав сердечника, образуется газ 7 и жидкий шлак 8, покрывающий тонким слоем сварочную ванну, которые защищают расплавленный металл сварочной ванны от взаимодействия с атмосферой. Проволока по мере плавления подается в зону сварки со скорость Vпп с помощью механизма 10. Перемещение горелки относительно свариваемого изделия со скорость Vсв выполняется вручную. При удалении дуги жидкий металл сварочной ванны кристаллизуется, образуя сварной шов 11 , покрытый слоем затвердевшего шлака 9. Сварка, как правило, выполняется на постоянном токе обратной полярности. В ряде случаев для обеспечения дополнительной защиты зоны сварки используется углекислый газ.

Особенностью сварки порошковыми проволоками является малая глубина проплавления основного металла.

ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ

Основными параметрами механизированной дуговой сварки самозащитной порошковой проволокой являются: величина сварочного тока, род и полярность тока, напряжение на дуге, скорость сварки Vсв, диаметр электродной проволоки, тип порошковой проволоки, скорость подачи проволоки Vпп. При использовании дополнительной защиты зоны сварки - расход углекислого газа.

Плазменная сварка (рис. 59С)

| Плазменная сварка - дуговая сварка, при которой нагрев осуществляется сжатой дугой. Сжатая дуга - дуга, столб которой сжат с помощью сопла плазменной горелки, потока газа или внешнего электромагнитного поля. Плазменная сварка дугой прямого действия - плазменная сварка, при которой источник питания подключен к электроду и заготовке. Плазменная сварка дугой косвенного действия - плазменная сварка, при которой источник питания подключен к электроду и соплу. Плазменная сварка может быть автоматической, механизированной и ручной. |

Рис. 59С. Схема плазменной сварки а – плазменная сварка дугой косвенного действия; б – плазменная сварка дугой прямого действия. 1 – дуга, 2 – вольфрамовый неплавящийся электрод, 3 – керамический изолятор, 4 –основное сопло плазмотрона, 5 – плазма, 6 –сменная насадка плазмотрона, 7 – свариваемое изделие, 8 – устройство для зажигания маломощной вспомогательной дуги, ПГ – плазмообразующий газ; ЗГ – защитный газ.. При плазменной сварке источником теплоты является плазма. Плазменная струя, применяемая для сварки, представляет собой направленный поток ионизированного газа, имеющего температуру 20 000–30 000°С. Плазму получают в плазменных горелках (плазмотронах), пропуская плазмообразующий газ (ПГ) через столб горящей дуги 1, сжатой в узком канале сопла горелки 4. Сжатие столба дуги приводит к повышению в нём плотности энергии и температуры. Плазмообразующий газ, проходящий через столб дуги, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В зависимости от процесса обработки и вида обрабатываемого материала в качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух или их смеси. Применяются два основных вида плазменной сварки, в одном из которых в качестве источника нагрева заготовки используется плазменная струя (рис. 59С, а), выделенная из столба косвенной дуги, а в другом – плазменная дуга (рис. 59С, б), т.е. дуга прямого действия, совмещённая с плазменной струёй. При сварке плазменной струёй (плазменная сварка дугой косвенного действия) (рис. 59С, а) дуга 1 горит между неплавящимся вольфрамовым электродом 2, изолированным от корпуса горелки 9 керамической прокладкой 3, и интенсивно охлаждаемым водой соплом 4, к которому подключён положительный полюс источника тока 10. Внутрь горелки подаётся плазмообразующий газ (ПГ), который, пройдя через столб дуги, ионизируется, нагревается и выходит из сопла в виде ярко светящейся плазменной струи 5, которая представляет собой независящий от заготовки источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления основного материала 7. Через сменную насадку 6, концентрически охватывающую основное сопло 4, в зону сварки дополнительно подаётся защитный газ (ЗГ). При сварке плазменной дугой (плазменная сварка дугой прямого действия) (рис. 59С, б) устройство горелки принципиально не отличается от рассмотренного. Но при такой сварке дуга горит уже не между электродом и соплом, а между электродом и заготовкой, к которой в этом случае и подключён положительный полюс источника тока. Лишь в самом начале процесса для облегчения зажигания основной дуги с помощью устройства 8 возбуждается маломощная вспомогательная дуга между электродом и соплом, к которому кратковременно подводится ток, выключаемый сразу же после того, как возникшая плазменная струя коснётся заготовки и зажжётся основная дуга. Сварка выполняется на постоянном токе прямой полярности. ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ Основными параметрами плазменной сварки являются: величина сварочного тока, род и полярность тока, диаметр неплавящегося (вольфрамового) электрода, напряжение сварки, расход плазмообразующего газа, расход защитного газа, скорость сварки Vсв,. |

| Область применения. Сварка плазменной струей – в основном тонколистовые материалы (0,1 – 8 мм). В диапазоне толщин до 1 мм – микроплазменная сварка (электронная промышленность). Сварка плазменной дугой (сварка больших толщин (до 40 мм) за один проход) – в заготовительном производстве. Плазменная резка, наплавка. |

Электрошлаковая сварка (ЭШС) (рис. 60С)

| Электрошлаковая сварка - сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока, при этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва. |

Рис. 60С. Схема электрошлаковой сварки (ЭШС) Источником теплоты при электрошлаковой сварке является шлаковая ванна. Перед началом электрошлаковой сварки (рис. 60С, а) свариваемые кромки заготовок 1 и 2 устанавливаются в вертикальное положение и снизу к заготовкам приваривается вводная планка 3, а сверху – выводные планки 4. Эти планки нужны для принятия на себя дефектов, которые образуются в начале и конце сварки: в начале шва имеет место непровар кромок, а в конце шва сосредотачиваются усадочная раковина и неметаллические включения. Кроме того, вводная планка 3 образует начальное дно сварочной ванны. Сварка ведется в замкнутом пространстве, образованном свариваемыми кромками основного металла и водоохлаждаемыми медными ползунами 5. Процесс электрошлаковой сварки осуществляется следующим образом. Водоохлаждаемые ползуны устанавливаются в крайнее нижнее положение около вводной планки 3 (рис. 60С, б). Над планкой устанавливается токоподводящий мундштук 6 (рис. 60С, в) со сварочной проволокой 7. В зазор между ползунами на вводную планку 3 засыпается флюс, а затем между вводной планкой и торцом сварочной проволоки зажигается сварочная дуга. Под действием теплоты дуги происходит расплавление флюса и образуется жидкая шлаковая ванна 8. Жидкий шлак является электропроводящим электролитом, который шунтирует дугу и дуга гаснет. Шлаковая ванна обладает большим электрическим сопротивлением и проходящий через нее электрический ток нагревает ванну до высокой температуры порядка 2000°С, превосходящей температуру плавления основного и присадочного металлов. Дальнейшее расплавление электродной проволоки и кромок заготовок (основного металла) происходит под действием теплоты шлаковой ванны. Капли расплавленного металла, проходя через жидкий шлак раскисляются, легируются и стекают на дно, образуя сварочную ванну 9. При сварке больших толщин мундштук с электродной проволокой совершает колебания с частотой «n» (рис. 60С, в) для обеспечения равномерного разогрева шлаковой ванны по всей длине. По мере заполнения свариваемого зазора металлом мундштук и боковые ползуны передвигаются вверх со скоростью сварки Vсв, оставляя после себя затвердевший сварной шов 10. Подача сварочной проволоки из кассеты в зону сварки с постоянной скоростью Vпп осуществляется с помощью механизма подачи проволоки. Поскольку сварной шов при электрошлаковой сварке в основном формируется из присадочного металла, то при сварке заготовок большой толщины (более 150 мм) процесс ведется не одним, а сразу двумя или тремя электродами, а в сварочную ванну иногда дополнительно вводится металлическая крупа или рублёная проволока. Сварка выполняется на постоянном токе обратной полярности. После окончания сварки вводную и выводные планки удаляют газовой резкой. ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ Основными параметрами электрошлаковой сварки являются: величина сварочного тока, род и полярность тока, напряжение сварки, скорость сварки Vсв, диаметр электродной проволоки, скорость подачи электродной проволоки Vпп. |

| Область применения. Тяжёлое машиностроение при изготовлении ковано-сварных и лито-сварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. |

Газовая сварка (рис. 61С)

Vпп

Рис. 61С. Схема ацетиленокислородной сварки

Источником теплоты при газовой (автогенной) сварке является газовое пламя, получаемое при сгорании ацетилена С2Н2 в струе технически чистого кислорода О2. По сравнению с другими горючими газами ацетилен даёт при сгорании наибольшую теплоту (превышающую в 4 раза теплоту, выделяемую при сгорании чистого водорода) и наиболее высокую температуру пламени, достигающую 3200°С.

Газовая сварка может выполнятся без присадки, с расплавлением только материала свариваемых заготовок 1, а также с присадкой 2. Присадка применяется для заполнения металлом зазора между свариваемыми элементами. Она расплавляется теплотой газового пламени и по мере плавления подается в зону сварки со скоростью Vпп. Для создания высокотемпературного газового пламени наиболее часто используется инжекторная сварочная горелка, работающая следующим образом. Находящиеся под давлением в двух отдельных баллонах кислород и ацетилен поступают внутрь горелки через регулировочные вентили 3 и 4. Кислород по трубке 5 подаётся к инжектору 6 и, выходя с большой скоростью из его узкого конического канала, создаёт в общей выходной зоне 7 значительное разрежение, способствующее засасыванию ацетилена, поступающего по каналу 8. В результате в камере смешения 9 образуется горючая смесь, которая поступает по наконечнику 10 к мундштуку 11, на выходе из которого после зажигания образуется сварочное пламя, структура, цвет и химический состав которого в значительной степени зависят от соотношения подаваемых кислорода и ацетилена (рис. 62С).

Сварочные горелки имеют сменные наконечники с различными диаметрами выходных отверстий присоединённых к ним мундштука и инжектора, что позволяет регулировать мощность ацетилено-кислородного пламени в зависимости от вида и толщины свариваемого материала.

При газовой сварке цветных металлов и некоторых сплавов используют флюсы, которые наносят в виде порошков или паст. Роль флюса состоит в растворении окислов и образовании шлаков, легко всплывающих на поверхность сварочной ванны, а также легировании наплавленного металла.

Читайте также: