Двухсторонняя сварка под флюсом

Обновлено: 20.09.2024

Современное строительство магистральных трубопроводов. Применение эффективных способов ведения монтажных работ. Назначение и типовые схемы трубосварочных баз. Расположение ТСБ на трассе. Автоматическая односторонняя и двухсторонняя сварка под флюсом.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 09.06.2014 |

| Размер файла | 4,2 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА ИМЕНИ И.М. ГУБКИНА

Факультет Проектирования Сооружения и Эксплуатации систем

Кафедра сварки и мониторинга нефтегазовых сооружений

на тему: «Технология автоматической сварки под флюсом поворотных стыков труб на трубосварочных базах»

Набиев Альбрет Асафович

- Глава 1. Назначение трубосварочных баз

- Глава 2. Расположение ТСБ на трассе

- Глава 3. Типовые схемы трубосварочных баз

- Глава 4. Автоматическая односторонняя сварка под флюсом

- Глава 5. Двухсторонняя автоматическая сварка под флюсом

- Глава 6. Оборудование трубосварочных баз

- Список использованных источников

- Глава 1. Назначение трубосварочных баз

- Современная прогрессивная организация поточного строительства магистральных трубопроводов предусматривает применение эффективных способов ведения монтажных работ и требует индустриализации производства, максимального выполнения работ в заводских и базовых условиях.

- При сооружении магистральных трубопроводов одним из путей значительного увеличения темпов строительно-монтажных работ является организация работ по сварке труб в 2-х или 3-х трубные секции на трубосварочных базах (ТСБ). Длина секции обычно определяется возможностями доставки ее на трассу, к месту укладки. Чем большее количество стыков сваривается на базах, тем выше экономическая эффективность применения ТСБ.

- Применение трубосварочных баз позволяет механизировать сборочные операции, применить высокопроизводительные методы сварки, организовать поточный контроль качества сварочных работ. На механизированных базах соединение стыков осуществляют в поворотном положении с применением автоматической сварки под слоем флюса.

- Сборка труб в секции в базовых условиях создает лучшие условия для автоматизации процессов и, как следствие, для повышения производительности, снижения трудоемкости, повышения качества работ оперативного контроля, то есть повышения эффективности монтажа трубопровода.

- Глава 2. Расположение ТСБ на трассе

- ТСБ для заготовки секций организуются в полевых условиях на трассе.

- При выборе места и радиуса действия централизованных ТСБ на трассе необходимо учитывать:

1) Наличие подъездных к ней путей для обеспечения бесперебойной работы автотранспорта при доставке труб и вывозке сваренных секций в любое время года;

2) Рельеф местности, на которой размещается база, и климатические условия в период выполнения сборочно-сварочных работ по сезонам года;

3) Возможность расположения ТСБ в центре обслуживаемого участка;

4) Возможность культурно-бытового обслуживания персонала (водоснабжение, близость к населенным пунктам и культурно-бытовым учреждениям).

ТСБ располагают на возвышенных местах в центре обслуживаемого участка трубопровода. Радиус действия базы, среднее значение которого составляет 7-12 км, может быть увеличен при наличии хороших дорог для транспортирования секций с базы на трассу.

При большой пересеченной местности целесообразнее сварочные базы перемещать по трассе трубопровода через каждые 5-6 км, чем развозить сваренные секции по плохим дорогам. Так как ТСБ часто приходиться перемещать на новое место, все конструктивные элементы базы и ее оборудование должны быть легко демонтируемыми и транспортабельными.

Глава 3. Типовые схемы трубосварочных баз

В настоящее время при сооружении линейной части магистральных трубопроводов могут использоваться три основные типовые схемы трубосварочных баз (табл. 1).

1. Полумеханизированные базы БНС для односторонней автоматической сварки под флюсом с применением линий сборки труб ЛСТ-81 и полевых автосварочных установок ПАУ-502 для труб диаметром 325-820 мм.

2. Механизированные базы ССТ-ПАУ для односторонней сварки под флюсом с применением сварочных стендов ССТ-141 (или ССС-141 А) и установок ПАУ-1001В для труб диаметром 1020-1420 мм.

3. Механизированные базы БТС-142В (или БТС-143) для двухсторонней автоматической сварки под флюсом труб диаметром 1020-1420 мм.

Трубосварочные базы, в общем случае, состоят из: накопителя труб, линии сборки труб в секции, линий автоматической сварки, линии контроля сварных стыков.

Иногда для выполнения небольшого объема работ, в основном, при строительстве промысловых трубопроводов используются простейшие трубосварочные базы, состоящие из одного или нескольких стендов.

Преимущественно сварка труб на ТСБ производится в 2-х трубные секции. Однако, при утвержденных заказчиком проектах (РД, ПОС, ППР), аттестованной в установленном порядке технологии сварки, при наличии у подрядчиков специальных транспортных средств и платформ, а также при подготовке и организации соответствующих дорожных условий для вывозки секций на трассу может применяться сварка труб на ТСБ в 3-х трубные секции.

ТСБ по первой типовой схеме состоят из линий сборки труб (ЛСТ) и полевых автосварочных установок (ПАУ). Трудоемкие процессы при сборке труб в секции (накатывание одиночных труб, сближение труб, установка зазора, вращение секции, скатывание секции) на трубосварочных линиях механизированы, и управление осуществляется дистанционно. Для комплектования баз применяют линию сборки труб ЛСТ-81, на которой осуществляют сварку труб диаметром 325-820 мм.

В начале работы трубы подают трубоукладчиком на приемочный стеллаж, где производят подготовительные операции. Затем одиночные трубы при помощи отсекателей поочередно отделяют от остальных труб, передавая их на рольганги продольного перемещения. По окончании укладки первой трубы на рольганг линии она перемещается вправо (или влево) на позицию сборки. Затем подается третья труба, которая остается на позиции сборки. После этого две крайние трубы подводятся к средней до соприкосновения кромок, и осуществляется сборка секции с установкой внутренних центраторов. При этом собирается вначале один стык на прихватках, а затем второй. Трубы при сборке можно перемещать с помощью рольганга или приводом штанги центратора. После сварки 2/3 от периметра каждого стыка, собираемую секцию устанавливают так, чтобы непроваренный участок стыка оказался в верхнем положении и ручная сварка осуществлялась не в потолочном положении, а в нижнем. После выхода центраторов из полости труб и перемещения их на лотке в исходное положение секция передается на вращатель и поворачивается на 180°.

Все сварочные работы ведутся в освещенной кабине, что позволяет вести работы в две смены и при любой погоде. Сварка первого слоя ручным или механизированным методами обеспечивает получение качественного сварного соединения, так как процесс сварки ведется в укрытии и всегда в нижнем положении. Сварка последующих слоев швов выполняется под флюсом на полевых автосварочных установках, где секция накатывается на роликоопоры. Вращение секции осуществляется торцовым или роликовым вращателями. Наружная сварка швов может осуществляться одновременно двумя автоматами, что повышает производительность сварочной установки. Подварка стыков внутри секции при сварке труб повышенной прочности может выполняться соответствующими автоматами. Для повышения темпов сварочных работ подварка стыков внутри секции выполняется на отдельном стенде. Полностью сваренные стыки секций труб контролируют на стеллажах готовой продукции и вывозят на трассу.

На типовых полустационарных ТСБ сборка секций осуществляется на сборочных стендах ССТ-141 (ССТ-141А) с последующей автоматической сваркой под слоем флюса на полевых автосварочных установках ПАУ-1001В или с использованием роликового вращателя СВР-142. Эти базы применяют для сборки и сварки труб диаметром 1020-1420 мм. Трубы собирают в секции после подготовительных операций. Три трубы отсекателем 4 подают на роликоопоры стенда (рис. 1).

Рис. 1 Схема трубосварочной базы со сварочным стендом ССТ-141 и установкой ПАУ-1001В:

I - сборочный сенд; II - промежуточный стеллаж; III - установка ПАУ; 1 - лебедка; 2 - внутренний центратор; 3 - роликовая опора; 4 - отсекатель; 5 - манипулятор; 6 - упор; 7 - ролики; 8 - роликовый вращатель.

Установка зазора осуществляется при помощи лебедки 1. При подаче троса на барабан лебедки лоток упирается в трубу и перемещает ее до соприкосновения с другой трубой и упором 6. Для создания равномерного зазора по всему периметру труб осуществляется их подъем или смещение с оси стенда манипуляторами 5. Далее в трубы пропускают самоходный центратор 2 и с его помощью собирают трубы для прихватки. На стенде можно собирать одновременно два стыка трехтрубной секции, для чего применяют два центратора. Сборку секций можно выполнять с помощью внутренних гидравлических или электромеханических центраторов. При сборке секций диаметром 1420 мм применяют только внутренние центраторы и после их прихватки производится неповоротная ручная сварка корневого слоя шва. Затем секция подается на промежуточный стеллаж II, где производится ручная сварка небольшого участка стыка, который при сборке на стенде оказался внизу, после чего она поступает на стенд автоматической сварки III.

Секции труб диаметром 1420 мм для автоматической сварки заполняющих слоев шва далее поступают на роликоопоры установки ПАУ-1001В или стенд СВР-142. Для внутренней подварки корня шва сварочная база может быть дополнена еще одним роликовым вращателем СВР-142 или другим стендом.

Специализированные базы БТС используют для сборки и соединения труб в секции с применением двухсторонней сварки. Было выпущено три модификации этих баз.

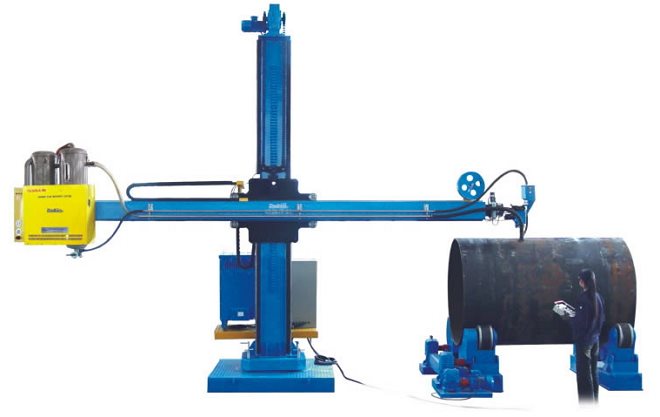

На одной трубосварочной базе БТС-142В (рис. 2) трубы из накопителя 1 поступают на стенд обработки кромок, состоящей из двух станков СПК. После обработки торцов, трубы попадают на стенд сварки наружного и внутреннего шва II, где проводят сборку стыка внутренним центратором 11, установленным на штанге 18. В зависимости от принятой технологии сварки могут накладываться один или два шва наружной головкой 9 типа ГДФ-1001-УЗ или подобной, поворачивая секцию роликовым вращателем. Центровка и сварка выполняются в укрытии, установленном неподвижно над стыком. Далее выполняют сварку внутри секции. Сварочная головка 10 для внутренней сварки установлена на конце штанги, которая находится внутри секции, регулирует параметры режима и положение электрода относительно стыка. По окончании сварки стыка секция перемещается на линии транспортным устройством в конец стеллажа. Следующую трубу с подготовленной кромкой подают со стеллажа 1 на линию сварки и осуществляют сборку и сварку второго стыка. После сварки второго стыка секцию передают на контроль. Базу БТС-142 используют для сварки двухтрубных секций.

Для монтажа всех ТСБ выбирают ровную площадку на плотных грунтах, которая планируется с помощью бульдозеров таким образом, чтобы угол наклона вдоль продольной оси линии или сборочного стеллажа не превышал 1°, а высота макронеровности находилась в пределах 70 мм. Монтаж оборудования трубосварочных баз производится трубоукладчиком и автокраном. Линия и стеллажи монтируются по секциям. Монтаж трубоукладочных линий обычно начинается с установки второй секции с последующим присоединением отсекателей. Затем устанавливают первую, третью секции и соединяют их с промежуточной рамой. Далее устанавливают центратор и соединяют его со штангой, а затем производится сборка всей гидросистемы. На линию устанавливается кабина, которая соединяется с линией стальной шиной сечением более 40 мм 2 при помощи сварки. К центратору крепится ерш, обеспечивающий удаление земли и различных предметов из тубы. Инвентарные покати обычно устанавливают с уклоном 1:100.

Полевые автоматические установки на трассу поставляют комплексно и устанавливают на площадке в виде собранных секций. Каждая секция выставляется строго горизонтально с максимальным наклоном вдоль оси секции 1°30' и высотой неровностей не более 50 мм.

Рис. 3 Схема трубосварочной базы с малой механизацией: 1 - направляющие приемного стеллажа; 2 - сварочный агрегат; 3 - лебедка; 4 - сборочный кондуктор; 3 - направляющие промежуточного стеллажа; 6 - роликовые опоры; 7 - секция на сварочном стенде; 8 - электростанция (например, ДЭС-100); 9 - торцовый вращатель; 10 - направляющие стеллажа; 11 - перегружатель

ТСБ с малой степенью механизации и упрощенной схемой используются для сборки и сварки труб диаметром до 530 мм и, в основном, при сооружении промысловых трубопроводов. Для сборки секции трубы подаются на приемочный стеллаж, где осуществляют подготовительные операции (очистка внутренней полости и наружной поверхности трубы, зачистка кромок до металлического блеска). Далее трубы поступают на сборочный стеллаж, где с помощью лебедки и наружных или внутренних центраторов осуществляется их сборка в секции на прихватках ручной сваркой. Затем секции труб подаются на промежуточный стеллаж для полной ручной сварки корневого слоя шва.

Для сварки последующих слоев шва под слоем флюса секции накатывают на роликоопоры сварочного стенда полевой автосварочной установки (ПАУ), которая состоит из вращателя, роликовых опор, сварочной головки и сварочного агрегата.

Секцию закрепляют в торцовом вращателе, который осуществляет вращение ее в процессе автоматической сварки под слоем флюса. Далее секцию освобождают от вращателя и подают на стеллаж для контроля. Средняя производительность сварочной базы достигает 24-84 стыков в смену, в зависимости от Ду и д.

Сварку корневого слоя шва производят по технологии, рекомендованной для сварки неповоротных стыков в нитку.

Число слоев выполняемых с помощью односторонней автоматической сварки определяется толщиной стенки трубы и соответствует данным, приведенным в табл. 2.

Готовый шов должен иметь усиление высотой 1-3 мм.

Таблица 2. Рекомендуемое число слоев сварного шва в зависимости от толщины стенки трубы

Двухсторонняя автоматическая сварка под флюсом

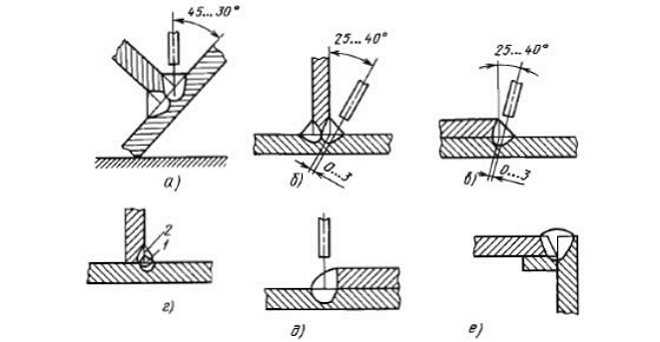

Швы сварных соединений, выполненные автоматической сваркой под слоем флюса, по характеру выполнения могут быть односторонние и двухсторонние, однопроходные и многослойные. Двухсторонний стыковой шов, сваренный за один проход с каждой стороны показан на рисунке а), односторонний стыковой шов, сваренный за три прохода – на рисунке б).

Чтобы улучшить формирование нижней части шва и обеспечить полный провар, при сварке односторонних стыковых швов применяют различные технологические приемы сварки: на флюсовой подушке, на гладкой медной подкладке, на остающейся стальной подкладке, в замок, по ручной подварке корня шва.

Сварка на флюсовой подушке состоит в том, что к нижней стороне свариваемых листов прижимается слой флюса либо сжатый воздухом подаваемый в резиновый шланг, либо под действием собственного веса изделия (при сварке массивных изделий), как показано на рисунке. При сварке тонколистовых конструкций применяют флюсовые подушки с электромагнитными прижимами. При всех способах флюсовая подушка способствует формированию обратного валика шва и предохраняет шов от вредного влияния кислорода и азота воздуха.

Сварку на гладкой подкладке применяют только при точной сборке, без смещения стыкуемых кромок. В противном случае возможно протекание жидкого металла в зазор между деталью и подкладкой.

Сварка на флюсо-медной подкладке характеризуется тем, что между подкладкой и деталью засыпают тонкий слой флюса, который выполняет роль флюсовой подушки.

Сварка на остающейся стальной подкладке применяется (так же, как и сварка на гладкой медной подкладке) при точной сборке, без смещения стыкуемых кромок.

а) гладкая медная, б) флюсо-медная, в) остающаяся стальная, г) роль подкладки выполняет полка в более толстом листе. При этом зазор между подкладкой и деталью не должен превышать 0,5 – 1 мм. При большом зазоре возможно плохое формирование шва вследствие затекания в него металла и шлака. При сварке стальная подкладка частично проплавляется, приваривается к стыкуемым листам и остается в соединении после сварки. Сварку на остающихся подкладках можно применить в тех случаях, когда эти подкладки не оказывают влияния на работу сварной конструкции, однако использование этого способа увеличивает расход металла на изготовление сварной конструкции и не может быть рекомендован для широкого применения.

При сварке в замок – в более толстом листе делается полка, которая выполняет роль стальной остающейся подкладки. Из-за сложности подготовки кромок сварка в замок применяется редко (только при сварке кольцевых швов толстостенных цилиндрических изделий – сосудов, труб, днищ и т.д.).

Сварку по ручной подварке корня шва применяют только при невозможности получить точную сборку. Подварка выполняется обычно на 1/3 толщины свариваемого металла обязательно электродами высокого качества. Большой объем ручной сварки делает этот способ малоэкономичным.

Основная трудность при сварке двусторонних стыковых швов заключается в сварке первого слоя. При хорошей сборке первый слой можно сваривать на весу (без подкладок). В этом случае обеспечивается провар примерно на глубину 60-70%. Остальная часть сечения шва сваривается с другой стороны после провара изделия. Чтобы жидкий металл не протекал в зазор при плохой сборке, для сварки первого шва часто применяют флюсовые подушки или медные подкладки.

Двухсторонняя сварка менее производительна, но она не так подвержена действию случайных изменений режима сварки и не требует сложных приспособлений, обеспечивающих формирование обратной стороны шва.

При изготовлении длинномерных секций из труб на трубосварочных базах могут применяться две схемы.

• преимущественно с использованием двухсторонней механизированной сварки под флюсом;

• с использованием односторонней механизированной сварки под флюсом по сваренному вручную корню шва.

Наиболее характерная особенность сварки на трубосварочных базах — необходимость сварки под флюсом поворотных стыков труб по разделке кромок, предназначеннбой для ручной дуговой сварки. При таких разделках кромок корневой шов выполняют ручной дуговой сваркой, последующие — под флюсом Подготовку труб к сварке и сборку стыков выполняют так же, как и при сварке штучными электродами. Корень шва выполняют на внутреннем центраторе сварочными материалами и по технологии, рекомендованной для сварки неповоротных стыков труб в нитку. При сварке корня шва на трубосварочных базах электроды газозащитного типа не применяют, так как они требуют сварки горячего прохода. Флюс и проволоку для автоматической сварки заполняющих слоев шва определяют в соответствии с рекомендациями табл. 12. Число слоев автоматической сварки определяется толщиной стенки трубы. Готовый шов должен иметь усиление высотой 1-3 мм и ширину, превышаю» щую ширину разделки на 4-6 мм.

При сварке труб диаметром 1020 мм и свыше с толщиной стенки более 16 мм обязательна внутренняя подварка корня шва (изнутри трубы), которую выполняют как электродами вручную, так и автоматической сваркой под слоем флюса. При ручной подварке стык собирают с обычным зазором и подварку выполняют сразу после завершения сварки корня шва снаружи. Автоматическую подварку можно выполнять по двум вариантам Если ее выполняют сразу после сварки корня шва, стык можно собирать с уменьшенным зазором и тогда корневой шов сваривают без обязательного провара притупления. Затем автоматом подваривают корень шва изнутри трубы Опасность прожогов при сварке заполняющих слоев шва практически исключена.

При условии выполнения подварки после заполнения разделки стыка, стык собирают с обычным зазором, после сварки корня шва заполняют разделку автоматической сваркой лишь по окончании сварки облицовочного слоя выполняют подварку корня шва. Такая подварка гарантирует полный провар корня шва и исключает несплавление первого слоя шва с корневым, поскольку позволяет увеличить сварочный ток при автоматической сварке первого слоя шва без опасности прожогов.

Двусторонняя автоматическая сварка позволяет полностью отказаться от применения ручной сварки при изготовлении трубных секций на базе, в 1.5-2 раза увеличить производительность за счет уменьшения объема наплавленного металла, полной механизации процесса и форсирование режимов сварки.

При изготовлении секций труб при помощи двусторонней сварки под флюсом технологически е операции выполняют в определенном порядке. Вначале при помощи механических станков изменяют форму фасок труб в соответствии с рис. 2. Затем собирают трубы без зазора при помощи внутреннего центратора, выполняют одну прихватку автоматичесвкой сваркой, поворачивают стык на 180° и сваривают первый наружный слой шва. Далее в зависимости от особенностей трубосварочной базы либо сваривают одновременно наружный и внутренний слои шва (БТС-143, БТС-142В), либо завершают сварку наружных слоев, а затем выполняют сварку изнутри (БТС-142). При сварке на рекомендованных режимах (табл. 13) обеспечивается соблюдение требований к геометрическим размерам шва: полный провар стыка с перекрытием внутреннего и наружного слоев шва не менее чем на 3 мм. что гарантирует отсутствие непровара даже при возможных случайных отклонениях сварочного тока и отклонениях Таблица 12

Нормативное значение зременного сопротивления рачш[ц

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

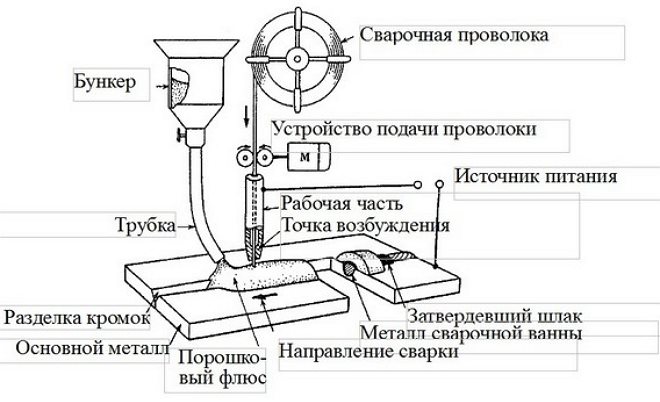

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Общая информация

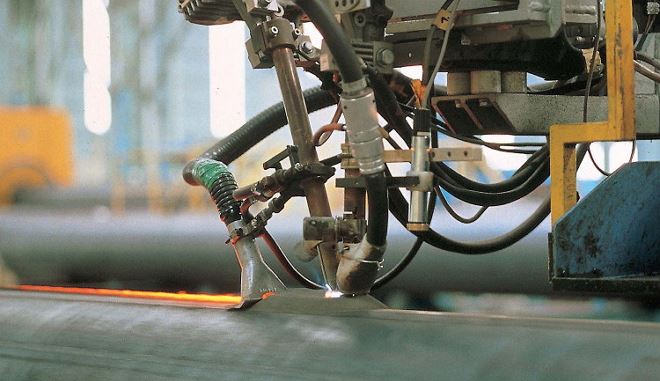

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

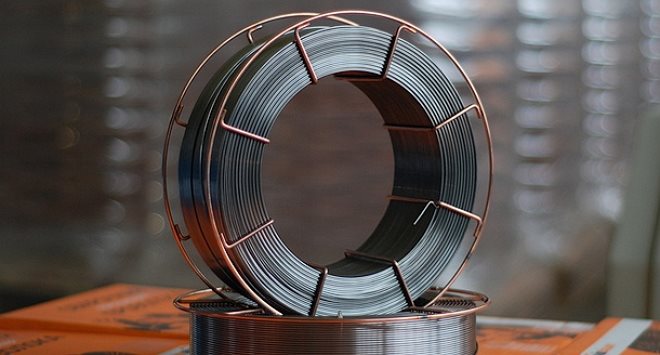

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Теперь вам известна автоматическая сварка с флюсом и что это такое. Конечно, помимо автоматической сварки есть еще ручная сварка под флюсом, полуавтоматическая сварка под флюсом и механизированная сварка под флюсом. Но в рамках одной статьи не раскроешь всех нюансов этих видов сварки, поэтому мы рассказываем вам о них постепенно. Статьи на эти, и многие другие темы вы сможете найти на нашем сайте. Делитесь в комментариях своим мнением и опытом. Мастера могут рассказать свои секреты применения флюса при автоматической сварке и поделиться знаниями. Желаем удачи!

Технология двухсторонней автоматической сварки под флюсом

5.2.1 Двухстороннюю автоматическую сварку под флюсом поворотных стыков труб диаметром 1020-1220 мм выполняют на трубосварочных базах типа БТС, обеспечивающих полную механизацию сборочно-сварочных и транспортных операций в процессе изготовления трубных секций и гарантирующих сохранность наружной изоляции труб.

5.2.2 Подготовку стыков, сборку и предварительный подогрев следует выполнять в соответствии с требованиями раздела 5.1 настоящего РД.

При подготовке производится механическая обработка торцов труб станками типа СПК, входящими в состав оборудования трубосварочной базы. Форма разделки кромок под сварку представлена на рис. 5.2.1.

Усиление заводского шва изнутри и снаружи трубы следует сошлифовать до величины 0-0,5 мм на ширине 15-20 мм от торца.

а – для труб с толщиной стенки 8,0-10,0 мм

б – для труб с толщиной стенки 10,1-18,0 мм

в – для труб с толщиной стенки 18,1-21,0 мм

г – для труб с толщиной стенки 21,1-27,0 мм

Рис. 5.2.1 Типы разделки кромок труб диаметром 1020-1220 мм для автоматической сварки под флюсом на базах типа БТС

5.2.3 Сварка осуществляется с использованием аттестованных комбинаций агломерированный флюс – проволока, либо плавленый флюс – проволока.

Перечень аттестованных комбинаций агломерированный флюс – проволока для сталей различных прочностных групп приведен в таблице 8.4 настоящего РД.

5.2.4 Сварку стыка производят в следующем порядке:

- первый наружный слой шва;

- последующие наружные слои шва (если они регламентированы операционной технологической картой);

- внутренний слой шва.

Рекомендуется выполнять одновременную сварку второго наружного и внутреннего слоев шва.

5.2.5 Собранный стык следует повернуть на 180 о таким образом, чтобы прихватка находилась в нижней части стыка (в положении “6 час”), после чего в верхней части стыка (в положении “12 час”) начинают сварку первого наружного слоя шва.

5.2.6 Во избежание образования шлаковых включений и непроваров рекомендуется выполнять шлифмашинкой пропилы начального и конечного участков прихватки, а также начального участка первого наружного слоя. Глубина пропила 3-4 мм, ширина 3-4 мм, длина 25-40 мм. Допускается шлифовка усиления на прихватке до 0,5-1,0 мм.

5.2.7 Режимы двухсторонней сварки стыков труб из низкоуглеродистых и низколегированных сталей с использованием комбинаций «плавленый флюс + проволока» приведены в таблице 5.2.1. Режимы двухсторонней сварки стыков труб диаметром 1020-1220 мм с использованием комбинации «агломерированный флюс + проволока» представлены в таблице 5.2.2.

5.2.8 Жимки центратора должны быть освобождены только после полного завершения сварки первого наружного слоя шва.

5.2.9 Сварку всех слоев шва следует производить без перерывов в работе. Интервал времени между завершением первого наружного и началом сварки внутреннего слоя шва не должен превышать 30 мин при температуре окружающего воздуха выше 0 0 С и 10 мин при температуре окружающего воздуха 0 0 С и ниже.

5.2.10 При заклинивании шлака в разделке во время сварки первого наружного слоя шва и для улучшения сопряжения шва со стенками разделки смещение электрода с зенита трубы рекомендуется увеличить на 5-10 мм по сравнению со значениями, приведенными в таблицах 5.2.1 и 5.2.2.

5.2.11 Минимальное число наружных слоев шва в зависимости от типоразмера труб приведено в таблице 5.2.3.

5.2.12 Внутренний слой шва должен свариваться в один проход. Величина усиления внутреннего и облицовочного слоев шва должна находиться в пределах 1-3 мм. Ширина облицовочного слоя шва представлена в таблице 5.2.4, а внутреннего слоя – в таблице 5.2.5.

Таблица 5.2.1 – Режимы двухсторонней сварки поворотных стыков труб диаметром 1020-1220 мм с использованием комбинаций «плавленый флюс + проволока»

1. Сварочный ток - постоянный, полярность обратная.

2. Вылет электрода диаметром 3,0 и 3,2 мм = 35-40 мм, диаметром 4,0 мм = 40-45 мм;

3. * - смещение с зенита трубы устанавливается против направления ее вращения, смещение с надира трубы – по или против направления вращения.

4. угол наклона электрода «вперед» – до 30 град.

Таблица 5.2.2 – Режимы двухсторонней сварки поворотных стыков труб диаметром 1020-1220 мм с использованием комбинации «агломерированный флюс + проволока»

Наружная сварка

1. Сварочный ток – постоянный, полярность обратная. Источник питания должен быть настроен для сварки на жесткой вольтамперной характеристике. Отклонение напряжения на дуге от номинального значения должно быть не более ± 1 В.

2. Вылет электрода = 32 – 40 мм;

3. * - смещение с зенита и надира трубы устанавливается против направления ее вращения;

4. угол наклона электрода «вперед» – 10…20 град. (наружная сварка) и 2…8 град. (внутренняя сварка);

5. Высота слоя флюса при сварке должна быть не менее 25 мм. При его повторном применении следует добавлять к ранее использованному флюсу 25-50% нового (неиспользованного) флюса.

Таблица 5.2.3 – Минимальное число наружных слоев шва при двухсторонней автоматической сварке под флюсом

Таблица 5.2.4 – Требования к ширине облицовочного слоя шва при двухсторонней сварке под флюсом

Ширина облицовочного слоя шва при сварке под флюсом

Таблица 5.2.5 – Требования к геометрическим размерам внутреннего слоя шва при двухсторонней автоматической сварке под флюсом

Ширина внутреннего слоя

при сварке под флюсом

Примечание – Коэффициент формы внутреннего слоя шва: ВВ/ hВ ³ 2

Геометрические размеры швов, определяемые по макрошлифам, должны соответствовать рис. 5.2.2 и таблицам 5.2.4 и 5.2.5.

Рис. 5.2.2 Макрошлиф для оценки геометрических параметров сварного шва:

1 – ось первого (наружного) слоя шва;

2 – ось внутреннего слоя шва

3 – условная ось стыка;

а – перекрытие наружного и внутреннего слоев шва ( а ³ 3 мм при толщине стенки труб 12 мм и более; а³ 2 мм при толщине стенки труб менее 12 мм;

с – смещение осей первого наружного и внутреннего слоев шва от условной оси стыка (с= ±1 мм);

hН и hВ – глубина проплавления соответственно первого наружного и внутреннего слоев шва;

ВВ – ширина внутреннего слоя шва.

Геометрические размеры швов определяют на 3 макрошлифах, изготовленных из допускного стыка и из каждого 200 стыка. Темплеты для макрошлифов вырезают на любом участке сварного соединения равномерно по периметру стыка, но не ближе 200 мм от места начала или окончания процесса сварки.

В случае отклонения геометрических параметров от заданных значений сварку следует прекратить, отладить оборудование и режим сварки, после чего выполнить сварку двух новых стыков, из которых вырезать макрошлифы. В случае, если размеры швов по макрошлифам соответствуют установленным требованиям, сварку можно продолжить.

Остальные 199 стыков, предшествующие первому вырезанному, следует считать годными, если в результате неразрушающего контроля в них не выявлено недопустимых дефектов.

Если облицовочный слой шва смещен относительно первого наружного слоя, но при этом перекрывает всю его ширину, то стык считается годным при отсутствии недопустимых дефектов шва и соблюдении заданных режимов. В данном случае оси первого наружного слоя и внутреннего слоя шва должны совпадать или быть смещены относительно друг друга на расстояние не более 2 мм.

5.2.13 Флюс, остающийся на поверхности трубы в процессе сварки, следует ссыпать в чистый сухой поддон, просеять через сито, освобождая его от кусков шлаковой корки и инородных включений. Очищенный флюс допускается использовать повторно. При его повторном применении следует добавлять к ранее использованному флюсу 25-50% нового (неиспользованного) флюса. Запрещается использование флюса, просыпавшегося мимо бункера или поддона. Флюс, оставшийся по окончании смены в бункере сварочной головки, должен быть удален из бункера и помещен до следующей смены в герметичную тару.

5.2.14 Запрещается сброс сваренных секций и их соударение, а также их скатывание на мокрый грунт или снег до полного остывания стыка до температуры окружающей среды.

5.2.15 Все стыки, выполняемые одной сменой, к ее окончанию должны быть сварены полностью. В порядке исключения, в случае выхода из строя оборудования, отключения сети и т.п. разрешается оставлять до следующей смены стык трубной секции с невыполненным облицовочным слоем шва. Перед завершением сварки данного стыка следует выполнить предварительный подогрев до температуры 50 +30 О С. При невыполнении указанных требований стык подлежит вырезке.

5.3 Технология односторонней автоматической сварки под флюсом

5.3.1 Одностороннюю автоматическую сварку под флюсом по выполненному ручной или механизированной сваркой корневому слою шва производят на трубосварочных базах типа ССТ-ПАУ (трубы диаметром 1020-1220 мм) и БНС (трубы диаметром 325-820 мм), обеспечивающих сохранность наружной изоляции труб в процессе изготовления трубных секций.

Сварка поворотных стыков труб диаметром менее 325 мм может быть выполнена на трубосварочных базах специальной конструкции, обеспечивающих качественное выполнение всех сборочно-сварочных операций и сохранность наружной изоляции труб.

5.3.2 Сварка корневого слоя шва может быть выполнена следующими способами:

- ручной дуговой сваркой электродами с покрытием основного вида (согласно требованиям раздела 5.10 настоящего РД);

- механизированной сваркой проволокой сплошного сечения методом STT (согласно требованиям раздела 5.8 настоящего РД);

- ручной дуговой сваркой электродами с покрытием целлюлозного вида (согласно требованиям раздела 5.10 настоящего РД). По данному варианту технологии ручной дуговой сварки должен быть выполнен также «горячий проход». Сварку корневого слоя и «горячего прохода» следует производить на одном стенде без перекатывания и продольного перемещения трубной секции.

5.3.3 Сварка осуществляется с использованием аттестованных комбинаций агломерированный флюс – проволока, либо плавленый флюс – проволока.

Перечень аттестованных комбинаций агломерированный флюс – проволока для сталей различных прочностных групп приведен в таблицей 8.4 настоящего РД.

5.3.4 При ручной дуговой сварке корневого слоя электродами с покрытием основного вида и механизированной сварке методом STT допускается периодический поворот свариваемой секции без освобождения жимков центратора в удобное для сварщиков положение. Перекатывание секции на промежуточный стеллаж разрешается только после завершения сварки корневого слоя по всему периметру стыка.

5.3.5 В случае сварки корневого слоя шва электродами с покрытием основного вида для избежания прожогов при автоматической сварке по всему периметру стыка выполняется подварка корня шва изнутри трубы электродами с основным видом покрытия, либо выполняется первый заполняющий слой механизированной сваркой методом Иннершилд или электродами с основным видом покрытия.

5.3.6 В случае выполнения корневого слоя шва и горячего прохода электродами с целлюлозным покрытием или корневого слоя шва методом STT, первый заполняющий слой перед автоматической сваркой под флюсом следует выполнить механизированной сваркой методом Иннершилд или электродами с основным видом покрытия. Подварка изнутри осуществляется только в местах непроваров и несплавлений или других визуально определяемых дефектов.

5.3.7 Для предотвращения увлажнения и остывания стыков ниже минимальной температуры предварительного подогрева после ручной дуговой или механизированной сварки их следует укрывать до начала автоматической сварки под флюсом влагонепроницаемыми теплоизоляционными поясами шириной не менее 300 мм. В том случае, если стык остыл до температуры ниже +50 О С, его следует нагреть до температуры 50 +30 О С.

5.3.8 Автоматическую сварку под флюсом заполняющих и облицовочного слоев шва поворотных стыков труб диаметром 325-1220 мм с использованием комбинации «плавленый флюс + проволока» следует выполнять на режимах, представленных в таблице 5.3.1.

Таблица 5.3.1 – Режимы односторонней автоматической сварки поворотных стыков труб с использованием комбинации «плавленый флюс + проволока»

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н. Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским. Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались. Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу. ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

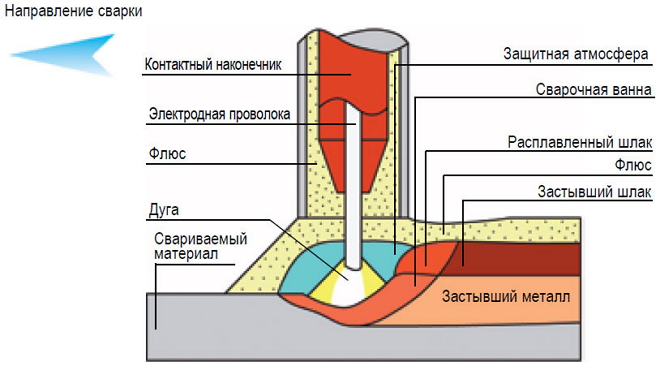

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения. Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя. Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать. Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

Читайте также: