Электродуговая сварка постоянным током

Обновлено: 21.09.2024

Аргоновая сварка переменным током применяется главным образом для алюминия и его сплавов. С ее помощью получают соединения с более высоким качеством, чем это можно сделать при использовании электродуговой или газовой сварки. Аппаратура для такой сварки считается самой сложной и дорогостоящей. Переменный ток при аргоновой сварке не позволяет работать при низком напряжении холостого хода трансформатора, что вызывает значительное потребление тока из сети.

Для создания аргоновой установки переменного тока вам потребуются следующие устройства: аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновая горелка, вольфрамовые электроды, сварочный трансформатор, компенсатор постоянной составляющей тока дуги, осциллятор.

Если вы уже построили аргоновую установку постоянного тока, то из нее можете использовать аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновую горелку.

Почему необходим переменный ток?

Алюминий является очень активным металлом, из-за этого окисляется практически мгновенно и покрывается пленкой окиси. Эта пленка в дальнейшем предохраняет сам алюминий от окисления, но она же значительно затрудняет процесс сварки.

Для ликвидации окисной пленки существуют три способа: химический, механический и электрический. С химическим и механическим способами вы уже познакомились, изучая процесс газовой и электродуговой сварки алюминия.

Аргоновая сварка обеспечивает процесс электрического удаления окисной пленки. Разрушение окисной пленки алюминия происходит тогда, когда к нему подключен минус питания, то есть используется ток обратной полярности.

В принципе, алюминий можно варить и на постоянном токе обратной полярности. Вырывающиеся из алюминиевого изделия электроны эффективно разрушают окисную пленку. Однако при этом сильно перегревается вольфрамовый электрод, и приходится значительно ограничивать сварочный ток (Таблица 5. 3.). На таком токе можно варить алюминий незначительной толщины.

На переменном токе одновременно протекают два процесса: в те моменты времени, когда на электроде минус, происходит разогрев и плавление алюминиевой детали; когда направление тока меняется и на электроде появляется плюс, происходит разрушение окисной пленки. Электрод перегревается намного меньше, чем на постоянном токе обратной полярности, соответственно допускается увеличение сварочного тока (Таблица 6. 1.).

Защитные газы

Для защиты расплавленного алюминия применяется аргон марки Б. Аргоном этой марки можно пользоваться и при сварке постоянным током, так что вам лучше сразу приобрести аргон этой марки и использовать его как универсальный. По сравнению с защитой стали, расход аргона придется увеличить в 2 раза.

Кроме аргона желательно приобрести баллон гелия. На практике часто приходится сваривать довольно массивные изделия. Может быть так, что подогревающая пропановая горелка работает на полную мощность, электрическая проводка на пределе, трансформатор дымится, а металл все никак не удается расплавить. В этом случае вместо аргона подключаем гелий.

Электрическая дуга в гелии имеет в два раза более высокое напряжение, чем в аргоне, что позволяет при том же токе увеличить проплавляющую способность.

Используйте гелий только в таких критических ситуациях, так как он дороже аргона, и расход его придется устанавливать в два раза больше.

Баллоны с гелием окрашены в коричневый цвет и часто используются на народных гуляниях для наполнения летающих игрушек.

Аргоновая горелка

Аргоновая горелка воздушного охлаждения, которую вы с успехом применяли для работы на постоянном токе, при работе на переменном токе может оказаться недостаточно мощной.

Постоянный ток обладает одной особенностью: в том месте, куда подводится плюс питания, выделяется намного больше тепла, чем на минусе. Как вы уже убедились, при аргоновой сварке постоянным током используется прямая полярность, то есть на электрод подается минус. Из-за этого электрод, нагреваясь незначительно, допускает применение больших токов.

Совсем иная ситуация при сварке переменным током. Здесь тепловыделение как на электроде, так и на изделии, примерно одинаково. Из-за этого перегревается как электрод, так и горелка.

Горелка воздушного охлаждения может выдержать максимум 160-180 А. Этого не всегда бывает достаточно при сварке массивных блоков цилиндров. В этом случае вам придется приобрести горелку с водяным охлаждением.

При замкнутой системе охлаждения используется циркуляционный насос, радиатор и охлаждающий его вентилятор.

Аргоновые горелки водяного охлаждения, ко всему прочему, допускают использование электродов диаметром 4 мм и более.

Вольфрамовые электроды

Для сварки алюминия используются электроды марки ЭВЧ (электрод вольфрамовый чистый). Они ничем не покрыты и на вид блестящие. Конец электрода затачивается в виде полусферы. Можно вообще их не затачивать, а, как говорят сварщики, «обжечь». Перед сваркой электрод зажигается на медной пластине, дуга удерживается до тех пор, пока на конце не образуется искомая полусфера.

Сварочный трансформатор

Для аргоновой сварки переменным током требуется трансформатор с напряжением холостого хода от 60 до 80 В. В принципе, дуга горит и при меньшем напряжении, но в этом случае ее необходимо держать короткой, что приводит к частым касаниям концом электрода изделия. Трансформатор с напряжением 60 – 80 В применяется только вместе с осциллятором.

Если осциллятор у вас отсутствует, следует использовать трансформатор с напряжением холостого хода 100 – 120 В. Такой трансформатор трудно приобрести, поэтому вместо одного трансформатора лучше использовать два, включив их вторичные обмотки последовательно. При этом не забывайте, что вместе с ростом напряжения холостого хода растет потребляемый из сети ток (см. Главу 3.).

Если вы решились на покупку готовой аргоновой установки переменного тока, то приобретайте ту, что преобразует синусоидальную форму переменного тока в прямоугольную. Прямоугольная форма переменного тока наиболее благоприятна для сварки; в частности, после касания концом электрода изделия, сварку можно не останавливать, дуга самоочищает шов и электрод (правда, не всегда).

Компенсатор постоянной составляющей тока дуги

Дуга, горящая между вольфрамовым электродом и алюминием, искажает форму кривой переменного тока. Это связано с разной проводимостью дуги прямой и обратной полярности.

Дуговой промежуток прямой полярности имеет небольшое сопротивление, и через него течет максимальный ток. Дуговой промежуток обратной полярности отличается повышенным сопротивлением, протекающий через него ток намного ниже. В результате общий ток дуги прямой полярности вызывает постоянную составляющую тока дуги.

Небольшой по величине общий ток дуги обратной полярности не может эффективно удалять окисную пленку. Для нормальной сварки алюминия эти два тока необходимо выровнять.

Устройство, выравнивающее токи дуги прямой и обратной полярности, получило название «компенсатор постоянной составляющей сварочного тока».

Осциллятор

Дуга переменного тока аргоновой сварки может гореть устойчиво только при высоком напряжении холостого хода трансформатора (100 – 120 В). Такое напряжение вызывает повышенный расход тока из сети и опасно для сварщика. Сварку при обычном напряжении холостого хода можно производить, используя специальное устройство, называемое осциллятором.

Осциллятор подает на дуговой промежуток импульсы с напряжением несколько тысяч вольт. При таком напряжении дугу можно зажечь, просто поднеся конец электрода к металлу. Кроме этого, такое напряжение стабилизирует горение дуги, и она начинает гореть устойчиво при небольших напряжениях холостого хода трансформатора.

Чтобы сделать высокое напряжение осциллятора безопасным для сварщика, его преобразовывают в импульсы высокой частоты. Высокочастотное напряжение не ощущается сварщиком, так как высокочастотный ток проходит по поверхности кожи, не задевая нервных окончаний. Основные характеристики осцилляторов смотрите в Таблице 6. 3.

Схемы аргонодуговых установок переменного тока

Простейшую аргоновую сварку переменного тока можно собрать, соединив вместе два обычных трансформатора. Первичные обмотки включаются параллельно, вторичные – последовательно (Рис. 6. 3.).

Трансформаторы возьмите с напряжением 50 – 60 В. В качестве компенсатора постоянной составляющей здесь используется аккумулятор.

В те полупериоды, когда на минус аккумулятора подается минус с трансформаторов, происходит зарядка аккумулятора. Когда на минус аккумулятора подается плюс с трансформаторов, напряжение аккумулятора складывается с напряжением трансформаторов, и в полупериоды обратной полярности начинает течь повышенный ток. Таким образом, за счет более высокого напряжения дуги обратной полярности происходит компенсация ее низкой проводимости, токи дуги прямой и обратной полярности выравниваются.

Аккумулятор возьмите автомобильный или тракторный. При сварке следите, чтобы электролит аккумулятора не выкипал, своевременно его доливайте.

Если у вас отсутствует аккумулятор, компенсатор постоянной составляющей тока дуги можно сделать из диода и проволочного сопротивления (Рис. 6. 4.).

Диод D 1 включается так, что свободно пропускает ток дуги обратной полярности; ток дуги прямой полярности сварщик уменьшает с помощью проволочного сопротивления R 1. Диод должен быть рассчитан на ток 100 – 200 А (зависит от мощности ваших трансформаторов). Длину проволочного сопротивления подберите экспериментально.

Возьмите две однотипные лампочки (на напряжение от двух до шести вольт) и два диода небольшой мощности (Д 226 или им подобные). Все спаяйте, как указано в схеме, и с помощью разъемов типа «крокодил» подсоедините к проволочному сопротивлению R 2. Это сопротивление здесь играет роль регулятора тока, и ранее оно уже описывалось. (Рис. 3. 22.).

Разъемы типа «крокодил» вначале подключите недалеко друг от друга. Зажгите дугу на угольной пластине и перенесите ее на алюминий. Если ни одна лампочка не горит, увеличьте расстояние между разъемами.

В случае, если одна лампочка горит сильнее другой, регулированием длины проволочного сопротивления R 1 выровняйте их яркость.

Компенсатор данного типа удобен тем, что позволяет использовать для сварки так называемый ассиметричный ток. Такой ток применяется в двух случаях:

1) очистка поверхности шва от пленки происходит хорошо, но алюминий расплавляется слишком медленно. Сопротивлением R 1 устанавливаем свечение лампочки Л 2 более ярким, чем Л 1;

2) недостаточная очистка поверхности; электрод данного диаметра допускает увеличение нагрева. Сопротивлением R 1 устанавливаем свечение лампочки Л 1 более ярким, чем Л 2.

В случае, если ваша электропроводка не обеспечивает необходимого тока, придется делать установку с использованием осциллятора (Рис. 6. 5.).

Осциллятор приобретите в специализированном магазине. Если там будет выбор, лучше приобрести современную версию осциллятора. Она называется «импульсный возбудитель-стабилизатор сварочной дуги» и позволяет с помощью регулировки точно подстроиться к вашему трансформатору.

Трансформатор должен иметь повышенную мощность. Как показывает опыт, лучше всего использовать самоделку весом не менее 40 кг. Напряжение холостого хода трансформатора 60 – 80 В.

Свариваемость алюминиевых сплавов

Из литейных сплавов наиболее широко применяются силумины – сплавы алюминия, содержащие от 4 до 13% кремния. Из них изготавливают различные детали автомобилей, тракторов, сельскохозяйственных машин. Такие сплавы достаточно хорошо поддаются ремонтной сварке.

Из сплавов, упрочняемых термообработкой, больше всего известен дюралюминий (сплав алюминия с медью). Для термически упрочняемых сплавов сварка почти не применяется, так как происходит сильное ослабление прочности околошовной зоны. Детали из таких сплавов соединяют клепкой (самолеты).

Технология сварки чистого алюминия

Если вы, например, занялись мелкосерийным изготовлением алюминиевых лодок, то здесь проблем со сваркой, скорее всего, не возникнет.

Подготовка под сварку проводится путем очистки будущего места сварки и присадочной проволоки от пленки окислов. Очистку лучше всего производить круглой проволочной щеткой, насаженной на «болгарку». Большие обороты позволяют эффективно удалять пленку.

Присадочную проволоку можно очищать также шлифовальной шкуркой. Шкурку возьмите белого цвета, так как в темных сортах шкурок возможно наличие окислов алюминия, что нежелательно.

Если на металле и проволоке имеются следы жира, то их перед механической очисткой протирают чистой тряпкой, смоченной в ацетоне.

В качестве присадочной проволоки можно использовать электротехническую проволоку из чистого алюминия. Она широко используется в электрической проводке и не дефицитна.

Режим сварки установите по Таблице 6. 4.

Если толщина свариваемого металла более 8 мм, то алюминий нужно предварительно подогревать до температуры 150 - 300°С пропановоздушной горелкой.

Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки. Проволока должна все время находиться в защитной зоне. Движение горелки – справа налево, проволоку держите впереди горелки.

Расстояние от конца электрода до металла – 2 мм. При соприкосновении электрода с металлом процесс сварки прекращается, электрод перезатачивается, а металл в месте соприкосновения удаляется.

Сваривать алюминий лучше всего в нижнем положении, при недостаточном опыте используйте асбестовые подкладки с обратной стороны шва.

В начале сварки разведите сварочную ванну, то есть нагрейте металл до плавления. Индикатором плавления является удаление окисной пленки и появление блестящего металла серебристого цвета. Затем отведите горелку немного вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в дальнейшем формируйте такими возвратно-поступательными движениями.

В конце сварки удлините дугу и наплавьте небольшое возвышение, оно предотвратит образование в конце шва кратера.

Технология ремонтной сварки алюминиевых сплавов

Довольно часто приходится заниматься ремонтом литых алюминиевых изделий: головок и блоков цилиндров, картеров, водяных насосов и др.

Алюминиевые сплавы, какое-то время контактировавшие с различными жидкостями, при сварке ведут себя совершенно иначе, чем чистые алюминиевые сплавы. Жидкости проникают в структуру сплавов, и их не удается удалить поверхностной очисткой.

Удалите все горючие детали: манжеты, сальники, кабель и т. д. Алюминий обладает хорошей теплопроводностью, поэтому удаляйте и те горючие детали, что находятся далеко от места сварки.

Пропановоздушной горелкой прогревайте деталь до тех пор, пока из нее не перестанет выходить дым. Дополнительно очистите место сварки щеткой.

Горячую деталь можно попытаться сварить. Если удалось с первого раза, считайте, что вам повезло. Сварка с нагревом - самая благоприятная и практически не дает трещин. Оставьте деталь медленно остывать.

Нередки случаи, когда при сварке нагретой детали из расплавленной ванны начинают выходить фракции контактирующей с алюминием жидкости. Скапливаясь на поверхности расплава, они создают пленку, не позволяющую продолжать процесс сварки. В таком случае вам придется освоить метод кратковременно-прерывистой сварки.

Дождитесь остывания детали после отжига. Очистите место сварки до блеска. Сварку произведите до образования пленки. Прекратите сварку, дайте детали остыть, зачистите шов щеткой и опять продолжайте сварку. Такие циклические процессы повторяйте в процессе всего наложения шва. Долго, но других вариантов здесь нет.

Если при остывании деталь дает трещины, охлаждение шва сопровождайте проковкой молотком. Мягкий алюминиевый шов хорошо раздается вширь, не стягивая основной металл.

Как устроен аппарат для сварки постоянным током

Почти весь прошлый век сварочные работы производились на переменном токе, если не использовалась газосварка. Это было связано с тем, что более простого и недорогого сварочного оборудования не было в промышленности и строительстве.

Сварочный аппарат переменного тока представлял собой мощный понижающий трансформатор с регулятором тока в виде подвижной вторичной обмотки или дополнительных отводов в ней же. Это были надежные, простые устройства, при этом очень тяжелые и габаритные. Но благодаря развитию полупроводниковой техники появилась возможность создать сварочный аппарат постоянного тока, который по потребительским свойствам лучше своего «переменчивого» собрата.

Преимущества и недостатки

Применение постоянного тока позволяет получать шов лучшего качества благодаря тому, что электрическая дуга стабильна. Нет переходов через ноль, как у аппарата переменного тока, поэтому нет брызг.

Возможность использования прямой и обратной полярности позволяет варить нержавеющую сталь, цветные металлы, то есть электродуговая сварка постоянным током имеет более широкий диапазон применения при прочих равных условиях. При использовании инверторов сварочный аппарат получается значительно меньше по габаритам и весу.

Недостатками являются относительно высокая стоимость (по сравнению с аппаратами переменного тока) и чувствительность к пыли. Приходится часто чистить внутренние блоки.

Приборы на трансформаторах

Первые модели аппаратов для сварки постоянкой были развитием приборов переменного тока. Дополнительно к сварочному трансформатору на выходе вторичной обмотки монтировали диодный выпрямитель, выполненный по мостовой схеме, затем подключали мощные конденсаторы для уменьшения пульсаций и дроссель для получения более стабильной дуги.

От однофазной или трехфазной сети переменное напряжение поступало на первичную обмотку понижающего трансформатора. На выходе вторичной получалось напряжение порядка 70 В на холостом ходу, дальше поступало на выпрямитель и сварочный электрод.

При замыкании электрода на массу и последующем отрыве на небольшое расстояние (примерно 5 мм) возникала электрическая дуга. Сварщику оставалось вести электрод вдоль будущего шва со скоростью необходимой для образования сварочной ванны.

Инверторы

По дрогу принципу работают сварочные инверторы, которые тоже относятся к аппаратам постоянного тока. Преобразования в них происходят несколько по-другому.

Генератор вырабатывает сигнал частотой от 40 до 80 кГц. Изменение частоты переменным резистором, выведенным на лицевую панель, позволяет регулировать силу сварочного тока. Эта частота поступает на управляющие входы силовых транзисторов, на выходе в результате получается импульсный ток той же частоты.

Для дальнейшего преобразования он пропускается через конденсаторы, чтобы получился высокочастотный переменный ток. Затем он подается на понижающий трансформатор.

С вторичной обмотки снимается пониженное напряжение высокой частоты. Благодаря этому не требуются такие громоздкие преобразователи (понижающие трансформаторы низкой частоты). Сварочный пост в таком случае получается компактным и эргономичным.

Получившийся высокочастотный ток вновь выпрямляется диодным мостом и превращается в постоянный. Для уменьшения пульсаций устанавливаются батареи конденсаторов, а для мягкости дуги – дроссель. Благодаря электронной схеме управления силой сварочного тока и напряжения, отсутствуют проседания мощности и нестабильность дуги.

Сварочный ток не зависит от изменения сетевого напряжения. Шов получается качественным. Сварщику гораздо легче работать таким сварочным аппаратом. Единственно, при пользовании электросваркой необходимо соблюдать требования к присадочной проволоке.

Электроды для сварки нужно использовать те, которые рекомендуются для данного вида металла. Диаметр необходимо выбирать исходя из толщины свариваемого материала.

Какие электроды использовать

Подбирая электроды для сваривания деталей постоянным током, в первую очередь необходимо убедиться в наличии сертификатов соответствия.

Они должны быть подтверждены соответствующими организациями типа «Центра стандартизации и метрологии» с соответствующими лицензиями. Дальше нужно выбирать электроды с учетом мощности сварочного аппарата, толщиной свариваемых деталей и вида металла. Среди многочисленных марок можно выделить такие:

- для сварки постоянным током низкоуглеродистых и низколегированных сталей подойдут электроды УОНИ13/45. Ими хорошо варить сосуды, работающие под давлением, толстостенные детали, а также заваривать дефекты литья;

- электродами УОНИ 13/55 также варят низкоуглеродистые и низколегированные стали. Используют при сварке сосудов высокого давления и стальных конструкций;

- электродами ОЗС-12 ГОСТ 9467-75 варят ответственные конструкции из низкоуглеродистой стали. Сваривание производится во всех положениях, кроме вертикального шва;

- ОЗС- 4 можно варить по окисленной поверхности с теми же сталями.

Перечисленные выше марки наиболее универсальные и простые в использовании. Их можно быстро зажечь и обеспечить стабильную дугу, поддерживаемую постоянным током.

Для средне и высоколегированных сталей применяются специальные электроды. Они имеют состав близкий к марке свариваемой стали.

Перед применением электродов необходимо убедиться, что они сухие, без сколов обмазки. Правильный подбор марки и диаметра, силы сварного тока обеспечит получение качественного сварного шва. Все необходимые данные имеются в инструкции по эксплуатации на сварочный аппарат и паспорте на электроды.

Самостоятельное изготовление

Сварочный аппарат постоянного тока имеет смысл делать своими руками, если есть запас полупроводниковых приборов подходящих по номиналам. При использовании трансформаторной традиционной схемы преобразования тока все будет достаточно дешево.

Если решили собирать инверторный аппарат, то покупка силовых транзисторов выйдет в копеечку, проще купить готовый инвертор.

Выпрямитель

Постоянный сварочный ток в самодельных аппаратах обычно рассчитывают на 160-200 ампер. Для этого оптимальными будут выпрямительные диоды В200 соединенные по мостовой схеме.

Нужно только учесть, что корпус от внутренностей у диода не изолирован, то есть при подаче напряжения на выводы, корпус тоже окажется под напряжением.

Так как они сильно греются при работе, то их устанавливают на радиаторы. Они должны быть изолированы друг от друга, корпуса сварочного оборудования и других элементов схемы.

Если в распоряжении имеются диодные мостовые сборки, то это еще лучше, поскольку схему будет проще собирать. У них прямой ток порядка 35-50 А. Если требуется мост помощнее, то сборки можно спаривать, ставить параллельно.

Надежность такого соединения меньше, чем у одиночного диода из-за разброса параметров, но если установить с запасом, то все будет замечательно. Корпуса у них не под напряжением, поэтому можно устанавливать на один радиатор.

Другие компоненты

Самодельный сварочный аппарат постоянного тока трансформаторного типа состоит из понижающего трансформатора мощностью от 7 кВт и выше, выпрямительного моста на диодах типа В200, ВЛ200 или нескольких мостовых диодных сборок, набора электролитических конденсаторов общей мощностью 30000 мкФ и дросселя. Для охлаждения диодов применяются алюминиевые радиаторы и вентилятор.

Все контакты рекомендуется делать пайкой для уменьшения переходных сопротивлений в местах соединений. Сварочный трансформатор будет иметь различные габариты в зависимости от мощности и используемой частоты преобразования. Это необходимо учесть при конструировании корпуса или его подборе.

Сварочные кабели должны подсоединяться к устройству через болтовое соединение. В таком варианте исполнения практически отсутствуют регулировки сварки постоянным током.

Если в наличии имеется сварочный аппарат переменного тока, то добавив выпрямительную схему можно получить устройство постоянного тока, но уже с регулировками по переменному напряжению, что тоже хорошо.

Изготовление сварочного аппарата инверторного типа под силу людям, разбирающимся в электронике. Здесь нет такого большого разброса по параметрам, как в трансформаторном аппарате.

Схемы достаточно сложные для начинающего радиолюбителя, но при соблюдении всех правил пайки микросхем и полупроводниковых приборов, особенно полевых транзисторов, можно сделать аппарат требуемых параметров.

Разница между сваркой переменным и постоянным током

Если вы уже работали со сваркой или хотя бы немного знакомы с ней, то, скорее всего, слышали термины “AC” и “DC”. AC и DC - это различные типы токов, которые используются в процессе сварки. Поскольку при сварке используется электрическая дуга, создающая тепло, необходимое для расплавления металла, ей необходим стабильный ток с различной полярностью, которая зависит от свариваемого материала.

Чтобы сделать качественный сварной шов, для начала нужно понять, что означают эти два тока на сварочном аппарате, а также на электродах.

Но сначала: в чем разница между сваркой переменным и постоянным током?

Сварка DC и AC относится к полярности тока, проходящего через электрод аппарата. AC означает переменный ток, а DC - постоянный. Прочность и качество сварного шва будут зависеть от полярности электрода.

Что такое полярность?

Скорее всего, вы знакомы с термином "полярность".

Электрические цепи имеют полюса - отрицательный и положительный. В цепи с постоянным током (DC) движение электронов идет в одном направлении от плюса к минусу. Применительно к сварке отрицательный полюс получает меньше тепловой нагрузки.

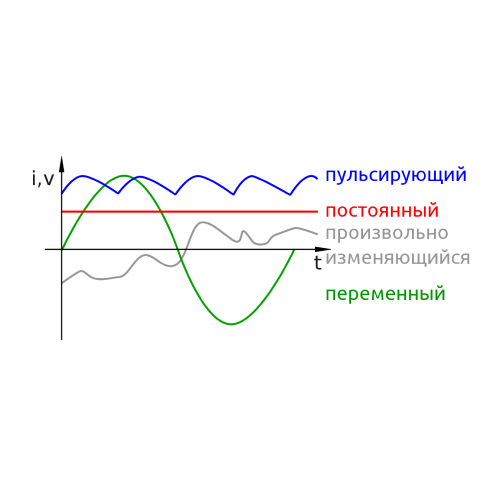

Переменный ток (AC), как следует из названия, меняется в направлении, в котором он идет. Половину времени он идет в одном направлении, а другую половину - в противоположном. Переменный ток меняет свою полярность примерно 120 раз в секунду при токе 60 Гц.

Прямая полярность при сварке постоянным током дает более глубокое проплавление металла. А обратная полярность отлично подходит для сварки тонколистовых заготовок за счет меньшего тепловложения.

Покрытые электроды иногда могут использовать любую полярность, в то время как некоторые будут работать только на одной.

Качественный сварной шов предполагает правильное проплавление и равномерное наплавление валика, а для этого необходимо использовать правильную полярность. При неправильной полярности вы не только получаете плохое проплавление и неравномерное образование валика, но и чрезмерное разбрызгивание и перегрев, а в некоторых случаях можно даже потерять контроль над дугой.

Электрод также может быстро сгореть.

Большинство сварочных аппаратов для дуговой сваркиимеют обозначенные клеммы или направления, чтобы сварщики точно знали, как настроить сварочный аппарат на переменный или постоянный ток. Некоторые сварочные аппараты также используют переключатели для изменения полярности, а некоторые требуют переподключение клемм кабеля.

Сварка различными токами

Различные типы сварных швов требуют разного вида токов из-за природы их возникновения и оказываемого ими воздействия.

Сварка переменным током

Сварка переменным током считается уступающей сварке постоянным током и поэтому используется редко. Сварочные аппараты переменного тока чаще всего используются только при отсутствии аппаратов постоянного тока.

Сварку переменным током чаще всего используют для соединения толстолистового металла, быстрой наплавки и TIG-сварки с высокой частотой, хотя иногда она также используется для устранения проблем, связанных со сварочной дугой. Проблемы с дугой возникают, когда она прерывает сварное соединение, которое должно свариваться при более высоких уровнях тока, что происходит в основном при работе с электродами, имеющими большой диаметр.

Сварка переменным током также может использоваться для намагниченных металлов, что невозможно при сварке постоянным током. Постоянное изменение направления тока при сварке переменным током означает, что намагниченный металл не будет влиять на электрическую дугу.

Переменный ток также лучше подходит при работе с высокими температурами. Так как он обеспечивает высокий уровень тока, что создает глубокий провар, и поэтому используется для сварки при строительстве кораблей.

Сварка переменным током хорошо подходит для ремонта оборудования, так как многие из них имеют намагниченные поля и участки, подвергшиеся ржавчине.

Однако, нестабильность направления при сварке переменным током также может быть недостатком в том, что процесс имеет меньшую производительность, чем при сварке постоянным током.

Сварка постоянным током

Сварка постоянным током, как и сварка переменным током, имеет свои преимущества, и используется в случаях, когда сварка переменным током не может обеспечить должного результата, например, вертикальная сварка, пайка одним припоем или TIG-сварка нержавеющей стали.

Сварка на постоянном токе имеет более высокую скорость осаждения, она лучше всего подходит для сварщиков, которым требуются большие размеры наплавленного слоя. Несмотря на то, что сварка переменным током обеспечивает лучшее проплавление, она имеет более низкую скорость осаждения, что может быть непригодно.

При сварке постоянным током образуется также меньше брызг, чем при сварке переменным током, что делает сварочный шов более равномерным и гладким. Постоянный ток также является более надежным, и поэтому с ним легче работать, так как электрическая дуга остается стабильной.

Сварка постоянным током часто используется для сварки тонких металлов. Оборудование, работающее с этим типом тока, также дешевле, что помогает сократить расходы.

Однако, несмотря на то, что само оборудование имеет более низкую стоимость, процесс фактического использования постоянного тока немного дороже.

Это происходит из-за того, что необходимо специальное оборудование для преобразования переменного тока на постоянный, потому что это не предусмотрено электрической сетью. Однако, поскольку постоянный ток лучше подходит для большинства видов сварочных процессов, эти затраты считаются необходимыми.

Хотя сварка постоянным током лучше для многих металлов, она не рекомендуется при работе с алюминием, так как для этого требуется выделение тепла высокой интенсивности, что невозможно при использовании постоянного тока. Кроме того, если при работе с постоянным током будет создаваться магнитное поле, то возрастет риск дугового разряда, что может быть опасно.

Какой электрод использовать?

Так как вид используемого тока влияет на полярность на электроде, надо учитывать используемый электрод.

Для сварки методом TIG чаще применяют постоянный ток прямой полярности. Иногда также используют ток обратной полярности или переменный ток. В этих случаях применяют вольфрамовые электроды с легирующими добавками для улучшения стабильности дуги.

- WP - вольфрамовые электроды для сварки на переменном токе;

- WL-20 и WL-15 - легированные вольфрамовые электроды для сварки на постоянном и переменном токах.

Для ММА сварки в основном использую покрытые плавящиеся электроды.

В настоящее время производители выпускают электроды с четырьмя видами обмазки:

- Кислое (маркировка “А”). В его составе железо и марганец в довольно большом объеме. Можно сваривать неочищенный металл.

- Основное (маркировка “Б”). Эти электроды можно использовать для работы на переменном токе, но из-за малого потенциала ионизации не рекомендуется этого делать.

- Рутиловое (маркировка “Р”). Лучше всего подходит для работы на переменном токе. Небольшое разбрызгивание металла и хорошее качество шва.

- Целлюлозное (маркировка “Ц/С”). Подходит для работы на переменном и постоянном токе, но выдает много брызг металла.

Существует несколько различных видов электродов для сварки переменным током, но многие из них могут использоваться как для сварки переменным током, так и для сварки постоянным током.

Выбор правильной полярности и тока, а также правильного электрода может иметь решающее значение для выполнения хорошего сварного шва.

Главные принципы электродуговой сварки

Электродуговая сварка — один из самых распространенных в быту, мелкосерийном производстве и промышленности видов сварки. Ее также можно назвать дуговой сваркой плавлением.

Каждому начинающему сварщику полезно знать основы дуговой сварки — принцип ее действия, условия, которые необходимы для возникновения высокотемпературной дуги, виды сварочных аппаратов для бытового применения, и некоторые отдельные параметры и особенности процесса.

Основной физический принцип

В основе электродуговой сварки лежит не один, а сразу два электрических принципа: явление короткого замыкания, с которым знакомы все, имеющие набор школьных знаний по электричеству, и явление пробоя. Вот на нем стоит остановиться внимание.

Имеется в виду пробой диэлектрика, который происходит в результате насыщения его межатомного пространства частицами, несущими электрический заряд. Положительный заряд несут ионы, отрицательный — электроны.

Теоретически пробой возможен для любого диэлектрика (в определенных условиях), но в случае электродуговой сварки используется конкретно пробой воздушного пространства между электродом и массой (деталью).

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см 2 .

Когда электродом касаются массы, то есть другого материала с высокой электропроводностью, в случае сварки металла, то возникает короткое замыкание, инициирующее мощное электрическое поле.

В этом поле и происходит пробой. Вследствие насыщения заряженными частицами прослойка воздуха превращается из диэлектрика в проводник тока.

Именно в этот момент и возникает сварочная дуга, давая название электродуговой сварке. Температура в зоне соприкосновения дуги с металлом может достигать 5000 °C.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

- катодную;

- анодную;

- приэлектродную.

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Электроды и защитные газы

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Электрод — металлический контакт, стержень, имеющий оболочку из специального состава. Прогорая, эта оболочка образует защитную газовую среду, предохраняя расплав от окисления.

Но при этом плавящийся электрод является еще и присадкой, его основной металл входит в состав сварного соединения. Электродуговая сварка неплавящимся электродом требует ввода в сварочную ванну (непосредственно в точку, где происходит реакция) дополнительной присадочной проволоки.

Существует много разновидностей металлических и неметаллических электродов для электродуговой сварки, в том числе угольных и графитовых.

Каждый из них подбирается под конкретный металл и способ сварки. Кроме того, в определенных случаях применяется сварка в защитном газе (в основном для химически активных металлов). В качестве газов могут применять гелий, аргон и углекислоту.

Все эти способы диктуют свои подходы к собственно методике работы. Могут различаться виды сварочных аппаратов, виды горелок. Например, в полуавтомате для электродуговой сварки в защитной среде через сопло горелки подается одновременно и защитный газ, и присадка.

Могут использоваться различные вспомогательные материалы, такие, как флюсы, поэтому описать универсальный способ создания шва достаточно сложно. Но, тем не менее, некоторые базовые принципы присутствуют.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Требования госстандартов

На электродуговую, как и на многие сварки плавлением, существуют свои ГОСТы, которые обязательны к выполнению на любом производстве. Они описывают классификацию сварки металлов, методы оценки качества, специфику применяемых присадок и флюсов, и многое другое.

В частности, ГОСТ 11533-75 описывает автоматическую и полуавтоматическую дуговую сварку под флюсом, ГОСТ 14771-76 — дуговую сварку в защитных газах. Сварщики, работающие на предприятии, обязаны знать требования госстандартов минимум в своей конкретной области.

Четыре вида источников питания электрической дуги при сварке

Источники питания для сварки представляют собой различные преобразователи тока промышленной частоты либо генераторы, самостоятельно вырабатывающие электроэнергию необходимых параметров.

По причине того, что для электродуговой сварки требуются особые параметры питающего тока и напряжения (приводя усредненный пример — напряжение низкое, а ток очень большой), стандартное напряжение бытовой или промышленной сети требуется, как минимум, понизить.

Как максимум — привести рабочие характеристики питания в соответствие с заданной потребностью. Поэтому к источникам питания сварочной дуги выдвигаются особые требования.

Основные требования

Источник питания для сварочных работ любого вида и класса должен удовлетворять следующим ключевым характеристикам:

- обеспечивать легкость зажигание дуги;

- поддерживать стабильное горение;

- контролировать верхний порог тока короткого замыкания;

- обладать хорошей динамикой;

- соответствовать требованиям по электробезопасности.

Под динамикой в данном случае понимается скорость восстановления напряжения от момента контакта электрода с массой (возникновения короткого замыкания) до вспыхивания дуги, то есть образования электрического пробоя воздуха.

Дуга вспыхивает при напряжении около 20 В. Время от момента короткого замыкания до вспышки дуги у хорошего источника питания должно составлять не более 0,05 секунды. Чем оно меньше, тем динамика выше.

Эти требования предъявляются ко всем без исключения устройствам. Им должен соответствовать даже самодельный сварочный аппарат, собранный для ручной дуговой сварки из блока питания компьютера.

Кстати, из последнего собрать устройство для домашнего применения не так уж сложно. Импульсный блок питания как раз и предназначен для понижения сетевого напряжения. Но варить можно будет только тонкий металл.

Принципы классификация

Источники питания сварочной дуги классифицируются по многим градациям. В их числе:

- по предназначению — для ручной сварки, сварки под флюсом или в среде защитного газа (например, аргонодуговой);

- по числу сварочных постов, которые можно подключить единовременно;

- по способности передвигаться — мобильные и стационарные;

- по способу производства энергии — преобразователи или производители;

- по роду выходного тока;

- по ВАХ (вольт-амперная характеритика).

Основными параметрами сварочного аппарата для сварщика являются назначение данного конкретного агрегата и сварочный ток, который он выдает. Во многих случаях ключевым требованиям является подбор нужной вольт-амперной характеристики (ВАХ).

Так, например, для сварки в среде защитных газов требуются устройства с жесткой характеристикой, варящие постоянным током. Для ручной и полуавтоматической сварки под флюсом применяются аппараты переменного и постоянного тока с падающей характеристикой.

Некоторые современные источники питания сварочной дуги универсальны: имеют много режимов работы, в том числе позволяют менять род сварочного тока и изменять его ВАХ.

Четыре вида преобразователей

Основное различие между источниками питания сварочной дуги, определяющее их технические характеристики, массу, габариты и сферу применения — это различия по принципу преобразования электротока.

Существуют следующие виды источников:

- трансформаторы;

- выпрямители;

- преобразователи;

- инверторы.

Особняком стоят генераторы, так называемые агрегаты. Эти машины — не вторичные, а первичные источники энергии, они не преобразуют тем или иным способом питание от городской или промышленной сети, а вырабатывают его сами.

Как правило, агрегаты строятся на базе двигателя внутреннего сгорания — бензинового или дизельного. Первые — дешевле, вторые имеют большую мощность и моторесурс.

Трансформатор

Это самый простой тип сварочного аппарата. Основой ему служит дроссель — реактивная катушка индуктивности.

Простой понижающий трансформатор понижает вольтаж сети до величины холостого хода — 60…80 В. В дальнейшем при работе поддерживается напряжение сварки в 20 В.

Трансформатор варит только переменным током. Его достоинство состоит в простоте конструкции (можно изготовить своими руками, рассчитав число витков обеих намоток).

Он имеет высокий КПД, сравнительно небольшой расход энергии, отличается надежностью в сочетании с ремонтопригодностью. Трансформаторный источник питания дуги бесшумно работает, относительно немного стоит.

Но использование для сварки переменного тока имеет и определенные недостатки. У такого источника питания сварочной дуги большие габариты и очень большая масса.

Дуга горит нестабильно, и сильно зависит от скачков питающего напряжения. Возникает необходимости в использовании специальных покрытых электродов. Перечень металлов и сплавов, которые можно варить переменным током (в основном это низкоуглеродистые стали), ограничен.

Выпрямитель

Как следует из названия, это устройство, выпрямляющее переменный ток, то есть преобразующее его в постоянный. Для этого используются полупроводниковые элементы на основе селена либо кремния.

Выпрямители могут быть однофазные и трехфазные, стационарные или мобильные, иметь любую вольт-амперную характеристику — либо жестко заданную производителем, либо изменяемую пользователем согласно его нуждам.

У выпрямителей есть много достоинств. Это бесшумная работа, высокий КПД (выше, чем у трансформаторов), широкий диапазон использования (можно варить любые металлы и сплавы). У такого источника питания малые потери на холостом ходу, сравнительно небольшие габариты и вес и малое потребление энергии.

Недостатков у них немного, но, к сожалению, они довольно существенные. Выпрямители, как источники питания сварочной дуги, очень сильно нагреваются во время рабочего процесса, поэтому нуждаются в хорошей системе охлаждения, за которой надо тщательно следить.

Кроме того, они очень чувствительны к скачкам напряжения, не любят пыли, которая может вывести из строя систему охлаждения, и достаточно дороги.

Преобразователи

Преобразователь — устройство, механическим способом превращающее переменный ток в постоянный. По сути своей это электродвигатель, который вращает вал генератора постоянного тока. Когда-то это были первые устройства, способные производить сварку постоянным током.

По похожему принципу работают и генераторы, питающиеся от бензинового или дизельного мотора.

Несмотря на кажущуюся нелогичность конструкции, преобразователи также имеют свои плюсы и минусы. Основное их достоинство в том, что эти аппараты нечувствительны к перепадам напряжения — ток на выходе всегда имеет стабильную характеристику.

Кроме того, они могут выдавать очень большой ток — 300, 500, некоторые модели 1000 А. В некоторых видах работ, например, при сварке толстых металлических плит, это принципиально.

Их недостатки заключаются в большой массе (до 500 кг), а также в необходимости регулярного ТО из-за наличия вращающихся с высокой скоростью деталей. КПД преобразователей невысок из-за трат энергии на раскрутку вала двигателя.

Инверторы — особый класс источников питания сварочной дуги. Это сварочные аппараты, которые оптимально подходят для бытовых нужд.

Благодаря малым размерам и удобству в обращении они активно используются там, где нужна мобильность, а также есть ограничения по мощности, которую можно взять от сети.

Большинство инверторных источников питания сварочной дуги можно включать в обычную розетку, не боясь перегруза сети.

Принцип действия этих устройств заключается в инверсии — зеркальном превращении одного состояния энергии в другое. Инверторный аппарат осуществляет сварку переменным током высокой частоты, который он получает из постоянного тока, а его, в свою очередь — из промышленного переменного.

Инверсия позволяет увеличить частоту тока в 1000 раз — до 50 кГц. За счет этого удалось добиться существенного снижения размеров и веса аппарата.

Благодаря некоторым инверторным источникам питания сварочной дуги можно производить сварку и постоянным, и переменным током, в зависимости от режима.

К их достоинствам, кроме габаритов, относится малое энергопотребление, высокий уровень безопасности, плавная регулировка выходного тока и малое разбрызгивание расплава при сварке.

Список недостатков невелик. Аппарат нуждается в тщательном уходе и защите от пыли, не любит морозов, и не очень дешев в ремонте. Инвертор можно назвать оптимальным аппаратом для ручной сварки.

Читайте также: