Электродуговая сварка в среде защитных газов

Обновлено: 20.09.2024

Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO2, O2, N2, Н2) газы и их смеси (Аr+СO2+O2, Аr+O2, Аr+ +СO2 и др.).

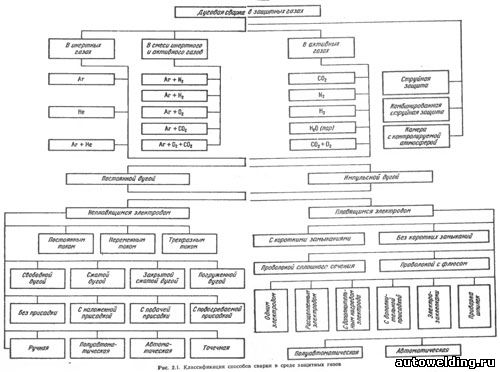

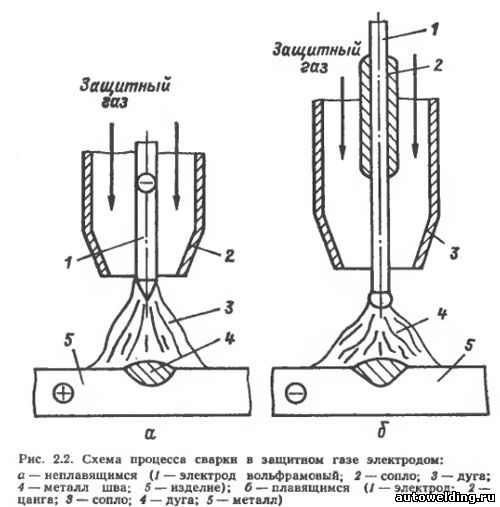

Разновидности СЗГ можно классифицировать по таким признакам, как: тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода и т. д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно большим разрядным током (от 5 до 500 А и выше) и низким катодным падением напряжения.

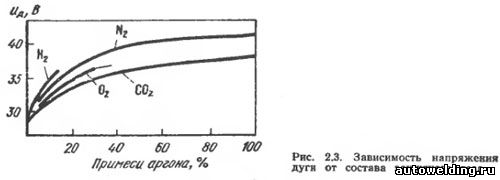

Для сварки неплавящимся электродом применяют в основном инертные газы Аr и Не, а также их смеси в любом соотношении. Эти газы, особенно Не, обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность электрического поля (E) в столбе дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. При сварке плавящимся электродом напряжение дуги и стабильность ее существования существенно зависят от состава защитного газа (рис. 2.3).

Повышение напряжения дуги с увеличением концентрации молекулярных газов (Н2, N2, O2 и СO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности. Увеличение напряжения дуги приводит к снижению ее устойчивости.

Защитные газы

Инертные газы

Практически полностью нейтральными по отношению ко всем свариваемым металлам являются инертные одноатомные газы. Инертные газы применяют для сварки химически активных металлов и сплавов, а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлами.

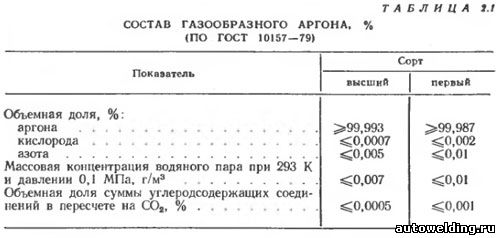

В сварочном производстве используемый аргон поставляется в газообразном (табл. 2.1) и в жидком состояниях. Газообразный аргон отпускают, хранят и транспортируют в стальных баллонах (по ГОСТ 949—73) или автоцистернах под давлением 15±0,5 или 20±1,0 МПа при 293 К.

При поставке аргона в баллонах (поГОСТ 949—73) вместимостью 40 дм3 объем газа в баллоне составляет 6,2 м 3 (при номинальном давлении 15 МПа и 293 К).

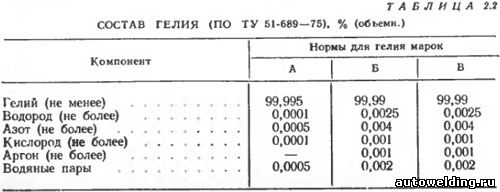

Гелий для сварки поставляется по ТУ 51-689—75 трех сортов: марки А, Б и В (табл. 2.2). Транспортируют и хранят гелий в стальных баллонах вместимостью 40 дм 3 в газообразном состоянии при давлении 15 МПа или в сжиженном состоянии при давлении до 0,2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому его применяют в основном при сварке химически чистых и активных металлов и сплавов. Применение гелия обеспечивает получение большей глубины проплавления (благодаря высокому значению потенциала ионизации), поэтому его применяют иногда в тех случаях, когда требуется усиление проплавляющей способности дуги или получение специальной формы шва.

Активные защитные газы

В качестве активных защитных газов при сварке широко используют углекислый газ. К активным газам могут быть отнесены также азот и водород, используемые в некоторых сварочных процессах как составная часть защитного газа.

В сварочном производстве азот иногда используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить.

Водород в сварочном производстве используют достаточно редко для атомноводородной сварки и дуговой сварки в смеси (Аr+Н2 до 12%). Водород используют только в специальных областях сварки, поскольку он играет важную роль в металлургических процессах сварки. Ввиду возможности образования взрывоопасной смеси между водородом и воздухом при работе с ним следует строго соблюдать требования техники безопасности.

Смеси газов

В ряде случаев для расширения технологических возможностей дуговой сварки целесообразно применять смеси аргона и гелия. Добавка гелия способствует повышению проплавляющей способности дуги.

1. Смесь Аr+(10÷30% N2). Добавка N2 к аргону также способствует повышению проплавляющей способности дуги. Эту смесь применяют при сварке меди и аустенитной нержавеющей стали некоторых марок.

2. Смесь Аr+(1÷5% O2). Примесь кислорода к аргону понижает критический ток, при котором капельный перенос металла переходит в струйный, что позволяет несколько увеличить производительность сварки и уменьшить разбрызгивание металла. Аргонокислородную смесь применяют для сварки малоуглеродистой и легированной стали.

3. Смесь Аr+(10÷20% СO2). Углекислый газ при сварке малоуглеродистой и низколегированной стали способствует устранению пористости в сварных швах. Добавка СO2 к аргону повышает стабильность дуги и улучшает формирование шва при сварке тонколистовой стали.

4. Тройная смесь 75% Аr — 20 % СO2—5% O2 обеспечивает высокую стабильность дуги с плавящимся электродом при сварке стали, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

При отсутствии готовых газовых смесей смешивание газов можно осуществлять на сварочном посту. Состав смеси, подаваемой в горелку, регулируется изменением расхода газов, входящих в смесь. Расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3.

Способы газовой защиты

По отношению к электроду защитный газ можно подавать центрально или сбоку. Защиту сварочной ванны газом, истекающим из горелки, принято называть струйной. Струйная защита относится к наиболее распространенному способу местной зашиты при сварке. Качество струйной защиты зависит от конструкции и размеров сопла, расхода защитного газа и расстояния от среза сопла до поверхности свариваемого металла. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере истечения газового потока из сопла горелки.

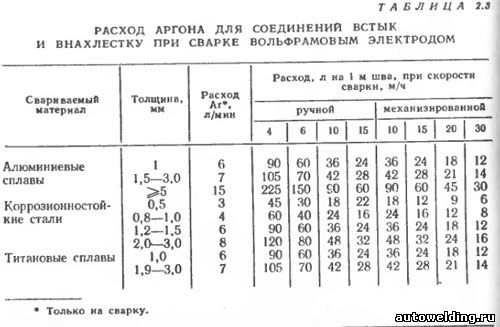

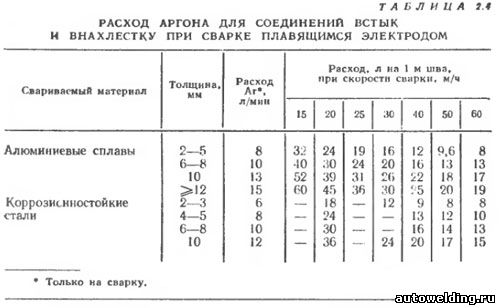

Ориентировочные данные для подсчета расхода аргона на 1 м шва при сварке в нормальных условиях без сносящих потоков приведены в табл. 2.3 и 2.4.

При нормировании расхода газа следует резервировать 15% его количества на продувку газопровода перед началом работы, на неиспользуемый остаток в баллоне (0,3—0,4 МПа), на сварку контрольных образцов и на подварку дефектов сварных швов.

Расход гелия рекомендуется определять по нормативам на расход аргона, вводя поправочный коэффициент 1,3.

Способы сварки

Для расширения диапазона свариваемых толщин, увеличения производительности процесса сварки в защитном газе и повышения качества сварных соединений разработан ряд специальных способов.

Особенности сварки разных металлов и сплавов

Сварка сталей

Сварка малоуглеродистых и низколегированных сталей в инертном газе применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе.

Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1—5 % кислорода. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки.

Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10—20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва.

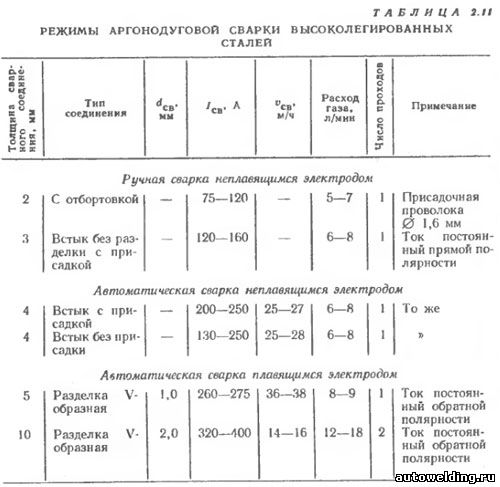

Высоколегированные стали успешно свариваются в инертных газах и их смесях. При этом обеспечивается высокая стабильность дуги и минимальный угар легирующих элементов. Химический состав металла шва регулируется за счет применения проволоки нужного состава. Стали, в состав которых входят элементы с высокой активностью к кислороду (алюминий, титан, цирконий и т. п.), свариваются в среде инертных газов. Ориентировочные режимы автоматической и полуавтоматической сварки стыковых соединений толщиной 4— 10 мм на постоянном токе приведены в табл. 2.11.

Сварка меди и медных сплавов

Медь (Технология сварки меди и ее сплавов) хорошо сваривается в аргоне, гелии и азоте, а также в смеси аргона с гелием и азотом. С целью экономии аргона и повышения производительности целесообразно использовать смесь аргона с азотом (70—80 % аргона и 30—20% азота). Азот способствует увеличению глубины проплавления меди.

Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления по кромкам детали подогреваются до 470—770 К. При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитной смеси и рода тока. При этом сварка может выполняться как на переменном, так и на постоянном токе обратной полярности.

При сварке латуней, бронз и медноникелевых сплавов предпочтительнее использовать вольфрамовый электрод. При этом испарение цинка и олова будут значительно меньше, чем при сварке плавящимся электродом. Присадочный металл, а иногда и кромки, подлежащие сварке, очищаются травлением. Для этого применяют раствор, состоящий из 75 см 3 /л HNO3, 100 см 3 /л H2SO4 и 1 см 3 /л НСl.

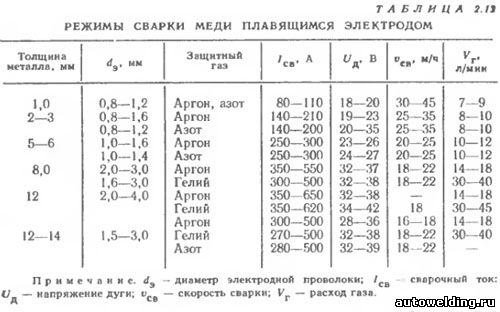

Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 2.12.

Сварка алюминиевых и магниевых сплавов

Эти сплавы обладают высокими значениями электропроводности, теплопроводности, а также скрытой теплоты плавления. Трудность сварки этих сплавов заключается в наличии на их поверхности тугоплавкой оксидной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом и, кроме того, остается в шве в виде неметаллических включений. При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне воздействия дуги. Однако действием разрядного тока может быть разрушена лишь сравнительно тонкая пленка оксида. Толстую пленку оксида алюминия перед сваркой необходимо удалять механическим или химическим путем. Особо важно удалять оксидную пленку с поверхности электродной проволоки малого диаметра (из алюминиевых и магниевых сплавов). Это объясняется тем, что на поверхности оксидной пленки хорошо сорбируется влага, которая, диссоциируя в дуге, приводит к насыщению металла шва водородом и увеличению его пористости. Характер образования пористости зависит также и от химического состава сплава. При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

Термически упрочняемые сплавы системы Аl—Mg—Si (марок АВ, АКБ, АКБ) обладают повышенной склонностью к образованию горячих трещин, что определяется наличием легкоплавких эвтектик, расширяющих температурный интервал твердожидкого состояния. Для уменьшения склонности к горячим трещинам этих сплавов целесообразно применять присадки, содержащие 4—6 % Si.

Влияние на качество сварных соединений оказывает выбор конструктивных элементов разделки кромок, которые определены ГОСТ 23949—80.

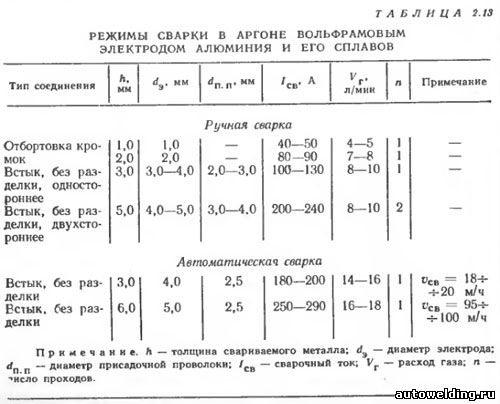

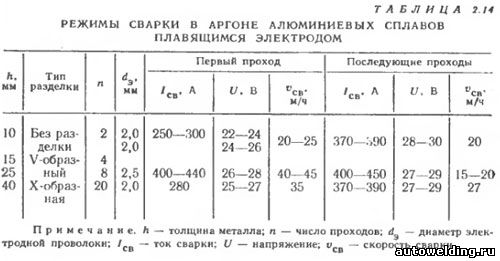

Накопленный опыт применения сварки конструкций из алюминиевых сплавов позволил отработать режимы, обеспечивающие высокое качество сварных соединений (табл. 2.13 и 2.14).

Сварка химически активных и тугоплавких сплавов

К числу основных затруднений, встречающихся при сварке титановых, циркониевых, молибденовых, никелевых и других тугоплавких сплавов, относится большая химическая активность металла при высокой температуре (особенно в расплавленном состоянии) по отношению к газам (кислороду, азоту, водороду). Поэтому при сварке требуется защита от воздуха не только расплавленного металла, но и участков твердого металла, нагретого до температуры выше 660 К. Обычно это достигается применением специальных приставок длиной до 500 мм и подачей газа с обратной стороны шва через специальные подкладки. При сварке используется аргон только высшего сорта или гелий марки А.

Наиболее надежную и стабильную защиту зоны сварки обеспечивают камеры с контролируемой атмосферой, где в качестве защитной среды используют спектрально чистый или высшего сорта аргон, а также вакуумные камеры, давление в которых не превышает (6—8)*10 -2 Па.

Во избежание излишнего перегрева околошовных участков при дуговой сварке, например титана и циркониевого сплава, ограничивают уровень сварочного тока. Максимальная его величина при сварке титана поверхностной дугой вольфрамовым электродом обычно ≤300 А. При этом можно сваривать без разделки кромок за один проход сплавы толщиной 3—4 мм.

Дуговой сваркой в вакууме благодаря высокой концентрации тепловой мощности дугового разряда с полым катодом удается соединять без разделки кромок за один проход титановые сплавы толщиной 8—10 мм. Стыковые соединения титановых сплавов больших толщин выполняют многослойной сваркой с разделкой кромок и подачей присадочной проволоки. Режимы сварки в аргоне стыковых соединений титана приведены в табл. 2,15, 2.16.

Сварка в среде защитных газов

Прочность скрепления деталей зависит не только от навыков специалиста, но и от условий, в которых ведётся работа. Чтобы соединение получилось на надлежащем уровне, в точке плавления повинны присутствовать исключительно электрод и присадочные материалы. Попадание второстепенных элементов способно оказать негативное воздействие на спайку. Решить задачу помогла эксплуатация специальных газообразных субстанций, а сама технология появились в далёком 1920 году. Помимо защищающего слоя они помогают сделать швы чистыми, без шлака и трещин, что соответствует ГОСТУ. Это ключевая причина, по которой промышленность предприимчиво употребляет подобные сварочные методы.

Сварка заготовок в среде защитных газов

Сущность способа

Сварка заготовок в среде защитных газов – одна из подвидов дугового скрепления, но здесь в точку расплавки подаётся аргон, азот, кислород и прочее. Если есть необходимость интегрировать низкоуглеродистую или легированную сталь, к газу добавляют 1-5% кислорода. Такие пропорции снижают критическое напряжение, что уберегает от возникновения пор и повышает качество спайки.

Для производства с плавящимся стержнем смешивают аргон и 10-20% диоксида углерода. Это даёт такие же показатели, как и в предыдущем случае, однако, прибавляет постоянства дуге и оберегает область от сквозняков. Сама методика пользуется популярностью преимущественно в обработке тонких листов металла.

В ходе глубокой проплавки применяют «СО2» и 20% «О». Смесь наделена повышенными окислительными свойствами, придаёт хорошую форму, защищает плиты от пористости. Аналогичные показатели характерны и для других соединений, но каждая процедура имеет индивидуальный подход, который будет зависеть от обстановки, толщины объекта и других параметров.

Схема дуговой сварки в среде защитных газов

Несмотря на высочайшие результаты, стыковочная плоскость вынуждена быть тщательно обработана последующими методиками:

- выравнивание;

- очистка от ржавчины;

- удаление зазубрин;

- подогрев.

Если подготовительные манипуляции будут выполнены неправильно, это приведёт к возникновению сварного брака.

Технология сварки

Дуговая сварка, проходящая в защитном газе, подразумевает использование двух подходов: неплавящимся и плавящимся шпилями. Первая разновидность делает сварной спай при помощи расплавления углов сплава. Во втором случае переплавленный стержень играет роль главного вещества для интеграции. Чтобы обеспечить оптимальную сохранность среды потребляют несколько вариаций:

- Инертные – не имеют цвета и запаха, а инертность обуславливается наличием у атомов плотной электронной оболочки. К таким типам относятся гелий, аргон и другие.

- Активные – вступают в реакцию с заготовкой, и растворяются в ней. К данной категории относятся двуокись углерода, азот водород и прочие.

- Комбинированные примеси. Сюда относятся комбинации предыдущих пунктов. Автоматическая сварка в среде настоящих защитных газов нужна для улучшения технических атрибутов и формирования качественного шва.

Технология сварки в защитном газе

Выбор будет отличаться от химического состава металла, экономностью процедуры, свойством скрепления и иными нюансами.

Для манипуляций разрешено применять и электродуговую аппаратуру.

Инертные газообразные примеси повысят устойчивость дуги и дадут возможность проводить более глубокую расплавку. Смесь подаётся в динамическую область несколькими потоками: центральным (параллельно стержня), боковым (сбоку, отдельно от стержня), парой концентрических струй и в подвижную насадку, которую монтируют над рабочей средой. Дуговая сварка в любом защитном газе создаёт приемлемые тепловые параметры, которые положительно сказываются на модели, размере и качестве шва.

Для снабжения газового потока расходуют специализированные сопла, но в некоторых обстоятельствах объекты помещаются в прозрачные камеры, которые устанавливаются над стыком. К данному приёму прибегают довольно редко, и, в основном, для скрепления крупногабаритных составляющих.

Режимы

Для этих операций чаще пускают в дело инверторные агрегаты полуавтоматического класса. С их поддержкой проводится настройка электричества и подаваемого напряжения. Также эти станции служат базовым источником питания, а их мощность и опции регулирования варьируются в зависимости от модели. Если есть потребность провести стандартную деятельность (без оборота толстых и непопулярных сплавов), можно выбрать самую простую аппаратуру.

Режимы сварки в углеродном газе

Дуговая автоматизированная сварка в защитных газах может различаться по многим величинам, большинство из которых определяется по положениям: 1-е радиус проволоки, 2-е её диаметр, 3-е сила электричества, 4-е напряжение, 5-е скорость подачи контакта, 6-е расход газа. А выглядит всё так:

- 15см, 0.8мм, 120А, 19В, 150м\ч, 6ед\мин;

- 7мм, 1мм, 150А, 20В, 200м\ч, 7ед\мин;

- 2мм, 1.2мм, 170А, 21В, 250м\ч, 10ед\минут;

- 3мм, 1.4мм, 200А, 22В, 490м\ч, 12ед\мин;

- 4-5мм, 0.16см, 250А, 25В, 680м\ч, 14ед\минут;

- более 0.6см, 1.6мм, 300А, 30В, 700м\ч, 16ед\мин.

Эти характеристики являются стандартными, и рассчитаны для процессов с углекислотой.

Ручной способ и сваривание в камере

Агрегаты полуавтоматического типа, сопровождаемые использованием оградительной среды, подразделяются на два подхода: локальный и общий типы. В большинстве случаев эксплуатируют первая версия, где защитная субстанция поступает на прямую из сопла. Такая методика даёт возможность варить любые изделия, однако, результат не всегда может быть на удовлетворительном уровне. Попадание воздуха в зону плавления сильно снизит характеристики шва, и чем больше предмет, тем выше шансов получить спайку низкого качества.

Поэтому для крупногабаритных рекомендуется эксплуатировать камеры с регулировкой атмосферы внутри. Проходит она следующим образом:

- из полости откачивается весь воздух до состояния вакуума;

- затем идёт закачка нужного газа;

- проводиться варка с дистанционным управлением.

Камера для сваривания

Есть и другие способы дуговой сварки ручного типа в защитных газах: некое пространство заполняют соответствующим элементом, а специалист выполняет все действия в скафандре с индивидуальной системой дыхания.

Это довольно сложные деяния, которые требуют подготовки и навыков. Но это даёт абсолютную гарантию на то, что спайка будет находиться в надёжной обороне. А это немаловажное требование для производства сложных заготовок. Что касается электродов, то использовать можно как плавящиеся, так и неплавящиеся модели.

Подготовка кромок и их сборка под сварку

Подготовительные действия проводятся во всех вариантах аналогично. Образ разделки кромок обязан заключать правильные геометрические параметры и соответствовать ГОСТу или другим техническим правилам. При механической варке можно полностью проварить сплав, не разделяя края и не оставляя зазора между ними. При наличии некоторого отступа или разделке краёв можно провести проварку, но толщина предмета должна быть не более 11 мм. Есть способы увеличить производительность процесса автоматического приёма сваривания, и для этого вынуждена проводиться разделка боковых углов без откоса.

В ходе приварки происходит усадка металла, которая сказывается на правильности зазора. Чтобы избежать трудностей, выполняется шарнирное прикрепление с определённым углом открытия кромок, который будет зависеть от размера объекта.

В работе с защитой углекислоты всю плоскость приходится очищать от шлака и капель грязи. Чтобы уменьшить предстоящее загрязнение, которое может образоваться в ходе манипуляция, плоскость обрабатывают специальными жидкостями. При этом нет необходимости ожидать полного высыхания аэрозоля. Последующая сборка проходит с использованием стандартных запчастей: клинья, скобы, прихватки и прочее. Также перед началом следует осмотреть конструкцию.

Достоинства и слабые места процесса

К положительным сторонам нужно отнести следующие пункты:

- в отличие от других методов, характер шва получается с более высокими характеристиками;

- большинство элементов стоят не дорого, однако, это не мешает им обеспечивать высококлассную защиту;

- у опытного сварщика не возникнет проблем с освоением подобной технологии, поэтому крупное производство может с лёгкостью поменять специфику манёвров;

- в защитной среде может проводиться сваривание как тонколистового, так и толстолистового проката;

- данная методика показывает большие показатели производительности;

- техника отлично подходит для процедур с алюминием, цветными металлами и другими видами, которые наделены устойчивостью к коррозии;

- такой подход легко поддаётся модернизации, его легко перенести в автоматический порядок, и можно приспособить к любым условиям.

Недостатки сварки в среде защитных газов выглядят таким образом:

- при приварке на открытом пространстве следует позаботиться о хорошей герметичности камеры. В противном случае высока вероятность выветривания газообразных примесей;

- варка в закрытом пространстве обязана сопровождаться высококлассной функциональностью вентиляции;

- некоторые виды газов, например, Аргон, дорого стоят.

В остальном технология является довольно удачной, и существенных недостатков не заключает.

Какие газы применяют

Защитные газы создают обстановку для дуговой сварки, и делятся инертные и химические группы. Первая категория представляется самой популярной, и сюда входят «Ar», «He» и другие их комбинации. Основной их задачей является вытеснение кислорода из области термического воздействия. Нужно отметить, что эти вариации веществ не вступают в реакцию с железом, и не растворяются в нём.

Применение этого класса необходимо для спайки самых популярных сплавов: титан, алюминий и другие. Если сталь обладает повышенной устойчивостью к температуре и плохо плавиться, разумно пускать в ход неплавящийся электрод.

Газы, применяемые для сварки

Активные газы тоже пользуются определённой популярностью, ведь к этой категории относятся недорогие разновидности: водород, азот, кислород.

Но чаще всего используют двуокись углерода, поскольку это самый выгодный вариант.

Описание каждой версии:

- Аргон – вариация защитного инертного газа для сварки. Не имеет склонности к воспламенению и не взрывоопасен. Обеспечивает хорошую защиту ванн.

- Гелий – поставляется в специальных баллонах, давление которых достигает 150 ат. Имеет низкую температуру сжижения -269 градусов.

- Двуокись углерода – не ядовитый, без цвета и запаха. Его добывают путём извлечения из дымовых газов и при помощи специального оборудования.

- Кислород – способствует горению. Получают «О» из атмосферы при помощи охлаждения. Всего встречается несколько сортов, которые отличаются по процентному соотношению.

- Водород – при контакте с воздухом взрывоопасен, поэтому в обращении с ним следует строго соблюдать правила безопасности. Также является бесцветным и не обладает запахом, помогает воспламенению.

В углекислоте

Это самая дешевая система, от чего она и пользуется сильным спросом. Однако сильный жар в активной области разлагает материю на три газа: «СО2», «СО» и «О». Чтобы уберечь поверхность от окисления, в проволоку добавляют кремний и марганец. Но и это доставляет своеобразные неудобства: при реакции друг с другом оба вещества образуют шлак, который в дальнейшем всплывает на поверхность. Его очень просто удалить, и это никак не влияет на защитные показатели. Также перед проведением операции следует удалить всю воду из баллона (для этого его достаточно перевернуть). И эти действия следует проводить периодически. Если упустить этот момент, то может получиться пористый шов.

Сварка в углекислоте

В азотной среде

Нужна для соединения медных заготовок или деталей из нержавейки. Такая специфика наблюдается потому, что этот газ не вступает в реакцию с данными сплавами. Ещё для сварки необходимы графитовые или угольные контакты. Вольфрамовые вызывают их перерасход, что делает манипуляцию очень неудобной.

Что касается настройки оборудования, то оно варьируется в зависимости от сложности. Чаще они выглядят так: напряжение тока 150-500 А, дуга 22-30 В, расход газа до 10 л в минуту. Внешний вид агрегатов не имеет отличительных черт, за исключением специального прихвата для угольного электрода.

Сварка в азотной среде

Оборудование

Используется при сварке в защитной среде стандартные источники питания, на которых есть функция регулировки напряжения. Также здесь имеются механизмы автоматического снабжения проволоки и специализированные газовые узлы в виде шлангов и баллонов. Сама процедура проводиться при постоянной подаче высокочастотного электричества.

Главные опции, которые требуют внимательного отношения – регулятор тока, обеспечивающий стабильное горение дуги, скорость движения проволоки.

И всё это обязано работать как единый механизм. Режимы могут сильно отличаться друг от друга, даже если сварка проходит с одной разновидностью железа.

- ПДГ-502. Предназначен для приварки в углекислом газе, очень надёжен и показывает высокую производительность. Может использоваться от сетей в 220 и 380 В, а пределы регулирования электричества 100-500 А.

- «Импульс 3А». Необходим для работы с алюминиевыми деталями, но у него более низкие функции, чем у предыдущего аппарата. Также его можно использовать для приварки чёрных металлов и нанесения потолочных швов.

- «УРС 62а». Отлично подходит для полевых работ, используется преимущественно для скрепления алюминия. Необходимое питание берётся от сети в 380 В. Особенностью представляется то, что устройство способно обработать титан.

Есть ещё масса разновидностей, каждый из которых обладает своими преимуществами и недостатками. Не сложно догадаться и про то, что каждый автомат предназначен для ограниченного круга варки.

Варианты защиты

Любые сварочные работы – завышенная степень опасности, поэтому каждый работник должен позаботиться об обороне кожных покровов, глаз и органов дыхания. Даже кратковременная переварка в собственном гараже должна проводиться с комплектом:

- маска;

- термоустойчивые перчатки;

- респиратор.

Только так можно провести качественную операцию без ущерба для собственного здоровья.

Как варить металлы в газозащитной среде

Виды и способы сварки

Сварка в среде защитных газов позволяет получить чистые и ровные швы, а также обеспечивает крепкое сцепление материалов. Попадание лишних веществ в точку плавки оказывает негативное влияние на результат. Защитить от этого могут газообразные элементы. Благодаря им с металлом соприкасаются только электрод и присадочные материалы. Технология позволяет избежать появления шлака и трещин.

Сущность сварки в среде защитных газов

При сварочных работах источником нагрева служит электрическая дуга.

Для заполнения щели между металлическими деталями используются 2 вида электродов: вольфрамовый или плавящийся. В первом случае расплавляются кромки изделия, а во втором – сам материал.

На процесс негативно влияет О2 и N из воздуха. Поэтому для защиты дуги нужны следующие виды газообразных веществ:

- активные – азот, водород;

- инертные – аргон и гелий;

- смесь 2 групп.

Выбор защитной среды зависит от химического состава металла, желаемого результата и бюджета.

Необходимые схемы и таблицы

Существует несколько способов подачи газовой среды:

Дуговая сварка в защитном газе улучшает качество соединения, делает его чистым и аккуратным. Методы защиты показаны на схеме.

Физические свойства веществ:

| Газ | Теплопроводность | Теплоемкость | Плотность |

| Ar | 0,19 | 0,524 | 1,784 |

| He | 1,66 | 5,242 | 0,178 |

| CO2 | 0,19 | 0,821 | 1,978 |

| H2 | 2,36 | 14,246 | 0,090 |

| O2 | – | 0,916 | 1,429 |

| N2 | 0,29 | 1,038 | 1,251 |

Технология газозащиты: как это работает

В точку плавления горелкой подается смесь газов. Она снимает напряжение, в результате шов получается чистым, без трещин и пор. Вся металлоконструкция становится прочнее.

Какими свойствами обладает газ

Газообразные вещества делятся на те, которые вступают в реакцию с металлическими деталями, и те, которые не оказывают металлургического воздействия.

Первые улучшают химические свойства конструкции, делают спайку прочнее. Вторые нужны для улучшения свойств дуги, уменьшения брызг.

Используемые в работе газы

В промышленности чаще используются смеси нескольких элементов. Отдельно могут применяться такие субстанции: водород, азот, гелий, аргон. Выбор зависит от металлического сплава и от желаемых характеристик будущего шва.

Инертные вещества

Эти примеси придают стабильность дуге и позволяют проводить глубокую спайку. Они защищают металл от воздействия среды, при этом не оказывают металлургического воздействия. Их целесообразно использовать для легированной стали, алюминиевых сплавов.

Активные элементы

Особенность сварки в том, что соединения вступают в реакцию с заготовкой и меняют свойства металла. В зависимости от вида металлического листа подбираются газовые субстанции и их пропорции. Например, азот активен к алюминию и инертен к меди.

Распространенные смеси газов

Активные вещества смешивают с инертными, чтобы увеличить устойчивость дуги, повысить производительность работ, изменить форму шва. При таком способе часть электродного металла переходит в область плавления.

Самыми популярными считаются следующие сочетания:

- Аргон и 1-5% кислорода. Используется для легированной и низкоуглеродистой стали. При этом понижается критический ток, улучшается внешний вид, осуществляется профилактика появления пор.

- Углекислый газ и 20% О2. Применяется для углеродистого стального листа при работе плавящимся электродом. Высокая способность смеси к окислению дает глубокое проплавление и четкие границы.

- Аргон и 10-25% СО2. Используется для расплавляемых элементов. Это сочетание увеличивает стабильность дуги и надежно защищает процесс от сквозняков. Добавление СО2 при сварке углеродистой стали позволяет добиться однородной структуры без пор. При работе с тонкими листами улучшается формирование шва.

- Аргон с СО2 (до 20%) и О2 (до 5%). Применяется для легированных и углеродистых стальных конструкций. Активные газы помогают сделать место плавки аккуратным.

Плюсы и минусы сварки в среде защитных газов

Широкий диапазон подходящих веществ обеспечивает большое распространение такого способа в промышленности. Основные преимущества:

- удобство процесса, т.к. можно варить из разных положений;

- отсутствие шлака и флюса;

- высокое качество швов на разных металлах;

- возможность наблюдения за справкой деталей;

- легкость механизации и большая производительность;

- невысокая стоимость.

Недостатками метода можно назвать:

- световую и тепловую радиацию дуги;

- опасность газовой аппаратуры;

- необходимость остывания горелок;

- отклонение струи газа движением воздуха.

Особенности сварочных работ

Главное отличие от других технологий сварки: дуга находится в струе защитного газа, который оттесняет окружающую среду. Это исключает контакт расплавленного металла с азотом и кислородом.

Как подготовить кромки и собрать их

Несмотря на преимущества метода сварки, перед началом работ нужна подготовка .

Если ею пренебречь, на выходе получится брак. Этапы:

- выравнивание;

- очистка от коррозии;

- удаление заусенцев;

- нагрев.

Выбор проволоки и метод ее подачи

Самая важная характеристика, на которую нужно обращать внимание – прочность металла шва. Она предполагает отсутствие пор и трещин, высокое качество спайки. Чтобы этого добиться, используются следующие добавки:

Они препятствуют соединению кислорода с углеродом и образованию угарного газа СО. В результате остается только безвредный шлак.

Увеличение Mn и Si влияет на форму шва и текучесть ванны. Остальные элементы делают ее вязкой. Такая проволока хорошо подходит для варки труб.

Маркировка электрода состоит из:

- цифры, означающей диаметр в миллиметрах;

- индекса “св”;

- процента содержания углерода;

- буквенного обозначения химического элемента, который содержится в материале;

- среднего содержания этого вещества.

Метод подачи электрода зависит от аппарата. При ручной спайке все делает специалист.

Полуавтоматическая сварка в среде защитных газов предполагает, что проволока подается автоматически.

Режимы сварки в газовой среде

Сварочные работы в защитном газе включают следующие характеристики:

Существуют стандартные значения для металлических сплавов и химических элементов защиты, они указаны в ГОСТах.

Расчет расхода газа

Есть несколько способов посчитать, сколько газовой смеси израсходуется во время сварки. Нужно учитывать вид производства – массовое или единичное. Для мелкосерийного изготовления деталей можно применять следующую формулу:

N=PxR, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Последний рекомендуется указывать в пределах 1,15-1,3.

Какое оборудование применяется в сварке

Чаще всего применяются инверторы полуавтоматического класса. На них можно регулировать силу тока и подаваемое напряжение. Одновременно они служат источником питания. На рынке представлен широкий выбор агрегатов, различающихся мощностью и дополнительными опциями. Если варится металл средней толщины из популярных сплавов, достаточно простой модели.

Полуавтомат для сварки

Сварочные аппараты с функцией подачи защитной среды разделяются на 2 типа: локальный и общий. В первом случае газ поступает напрямую из сопла. Этот вид наиболее популярен в промышленности. Он подходит не для всех изделий, но позволяет получить удовлетворительный результат. Если конструкция слишком большая, в зону плавления может попасть воздух, тогда качество сильно упадет.

Для крупногабаритных деталей рекомендуется использовать агрегаты с функцией регулировки атмосферы. Она работает следующим образом:

Дополнительные комплектующие

Кроме автоматического аппарата в работе используются следующие аксессуары:

- Присадочные прутья. Необходимы для создания аккуратного шва на сложных металлах – цветных, нержавеющих, стальных. Состав выбирается в зависимости от металлического сплава. Выполняют роль припоя в паре с неплавящимся электродом.

- Проволока. Дополнительный элемент электродуговой сварки с аргоном. Подается автоматически из катушки, установленной на инверторе. Как и прутья, расплавляется в ровную дорожку при работе неплавящимся электродом.

- Шланги и фитинги. Это расходный материал, который периодически изнашивается и требует замены. Рекомендуется выбирать шланг такой длины, чтобы между аппаратом и рабочей зоной оставалось достаточно пространства.

Системы для подачи проволоки

При ручном способе сварки за продвижение прута отвечает сам мастер. Но есть и автоматические механизмы, где специалисту нужно только контролировать процесс. Они работают независимо от сварочного аппарата. Преимущество в том, что они позволяют регулировать скорость движения, которая зависит от силы тока.

Системы подачи проволоки могут быть стационарными или передвижными. Первые устанавливают на инвертор. Вторые можно использовать на разных агрегатах. Недостаток обоих видов в том, что они требуют обслуживания и имеют сложную конструкцию. Специалист, не обладающий техническими знаниями, не сможет их обслуживать.

Рекомендации по технике сварки своими руками

Мастеру важно следить не только за ровностью шва, но и за тем, чтобы ванна не выходила из защитной среды. Для этого сначала нужно включить газ, а после этого поджечь дугу. Если сделать наоборот, металл окислится и соединение получится некачественным. Заканчивать работу нужно таким же образом: сначала убрать электрод, а через 10 секунд выключить газ. Самой надежной считается подача газовых струй с двух сторон. Так снижается риск контакта с кислородом.

Характеристики подаваемого тока

Это самый сложный параметр при выборе режима сварки. Он зависит от типа металла, например, тонкие листы варят на минимальных значениях. Важно учитывать расположение деталей. Вертикальный шов нужно делать аккуратно, чтобы удержать дугу и не допустить растекания расплавленного металла.

Скорость подачи проволоки

Это параметр прямо пропорционально связан с предыдущим: если увеличить продвижение электрода, вырастет ток. В профессиональных аппаратах значения можно регулировать отдельно. Это нужно делать, когда дуга издает посторонние звуки. Громкий треск говорит о том, что электродный материал нужно замедлить.

С какой скоростью варить

Этот параметр напрямую влияет на качество шва. Если дуга движется слишком быстро, соединение получается прерывистым и тонким. Если движения сварщика медленные, стык будет широкий, расплывчатый.

.jpg)

Угол наклона электрода

Относительно плоскости сваривания можно выделить 3 положения проволоки:

- Отклонение 30-60°. Жидкий шлак накрывает расплавленный металл, т.к. двигается за ванной. Способ используется для вертикальных швов, минимизации глубины проплава.

- Под прямым углом. Сложный метод, применяется редко. Так можно варить только труднодоступные места, где нет возможности наклонить горелку.

- Наклон 120-150°. Жидкий шлак оттесняется назад, он находится сзади сварочной ванны. Способ дает глубокую проплавку металла.

Инструкция по сварке разными способами

Существует 2 техники сварочных работ:

- Встык. Перед началом нужно точно подогнать детали, чтобы между ними не было зазоров. Используется, когда нужна высокая точность, например, при замене части листа. В этом случае выполняется единый шов, затем его зачищают.

- Внахлест. Одна деталь накладывается на другую. Можно не подгонять кромки друг к другу. Не требует большого опыта от сварщика, в отличие от предыдущего способа.

Ручной метод сваривания в камере

Если нужен непосредственный контроль процесса, сварка происходит в комнате, которая заполняется газом. Специалист работает в скафандре с индивидуальной системой дыхания. Это сложная работа, которая требует высокой квалификации.

С неплавящимся электродом

В качестве защитной среды используются инертные газы: аргон, гелий. Может использоваться присадочная проволока для заполнения шва. Она должна быть изготовлена из того же материала, что и деталь. Она может подаваться вручную или с помощью автоматических приборов.

С плавящимся электродом

Проволока или металл должны быть близки по химическому составу к свариваемой конструкции. Они расплавляются, и получается крепкое, ровное соединение. Такой способ обеспечивает глубокое проплавление при маленькой сварочной ванне. За счет этого вырастает коэффициент полезного действия.

Импульсно-дуговая сварка

Этот метод заключается в наложении импульсов дополнительного тока на основной. Это позволяет сделать дугу устойчивой, а значит, металл по всей длине после проплавки имеет одинаковое качество.

Использование трехфазной дуги

При этом способе электрический разряд подается между тремя электродами, расположенными настолько близко, что теплая энергия действует в плавильном пространстве. Каждая из трех дуг имеет свою длительность горения. Последовательность задается чередованием фаз электрической дуги.

При принудительном формировании шва

Существуют устройства, удерживающие сварочную ванну. Они нужны, чтобы правильно сформировать место соединения деталей. Это могут быть вращающиеся диски, медные ползуны. Применяемые детали охлаждаются водой.

С дугой, управляемой магнитным полем

Это новый способ контроля процесса, при котором горение управляется напряженностью вокруг сварочной ванны. Во время сварки создаются области с густыми и редкими линиями индукции. Электрический разряд отклоняется между ними.

С вольфрамовым электродом

Это самый распространенный вид неплавящихся электродных материалов. Подходит для большинства металлов, в том числе для титана, бронзы, золота.

Преимущество в том, что пространственное положение и режим сварки могут быть любыми.

Другие варианты сварки

Отдельно можно выделить сварочные работы под флюсом. В процессе плавки он сгорает и выделяет защитный газ. После этого образуется безвредный шлак.

Рекомендации для разных типов металлов и сплавов на их основе

Выбор защитной среды зависит от вида металлического листа. Правильные пропорции газов могут улучшить качество соединения, предотвратить дефекты, улучшить свойства деталей.

Разновидности сталей

Углеродистую стальную конструкцию можно варить с СО2, тогда получатся глубокая спайка и большая скорость. А можно взять смесь Ar и СО2. Это защитит от разбрызгивания и деформации. Нержавеющую сталь лучше защищать He, Ar, и СО2. Это обеспечит тонкий шов, отсутствие окисления и прожогов. Низколегированную деталь лучше обрабатывать Ar и СО2. Смесь придает прочность и высокую устойчивость дуги. Небольшой расход углекислого газа может давать набрызгивания по контуру.

Медь и ее производные

Для этого металла подходит аргон. Он уменьшает текучесть металла, но применяется только для тонких листов до 3 мм. Азот используется для защиты корней. Он уменьшает образование оксидных пленок.

Магний и алюминий

Чистый аргон обеспечивает хорошее качество шва, но он подходит только для тонких листов до 25 мм. Его смесь с гелием приводит к большому тепловложению. Улучшается слияние деталей. Применяется для толщины 25-75 мм.

Реактивные и тугоплавкие стали

Для таких стальных конструкций подходит смесь Ar и 1-4% О. Сварочная ванна получается более жидкой, не остается прожогов, увеличивается скорость работы. Валики шва получаются аккуратными и чистыми.

Сварка в газовой среде используется на промышленных предприятиях для массового производства деталей и изготовления единичных заказов. Она может выполняться ручным, автоматическим и полуавтоматическим способами.

Дуговая сварка в защитном газе: суть процесса

Дуговая сварка в защитном газе сегодня считается одним из самых популярных способов соединения металлов. Такой повышенный спрос объясняется экономичностью, высокой производительности и отличным качеством в результате работ.

Но подобная технология, как и любая другая, имеет свои нюансы. Никаких особых сложностей в принципе тут нет, однако общее понимание методики в любом случае необходимо каждому, кто решил опробовать в деле такой способ сварки.

Суть процесса дуговой сварки в среде защитных газов

Данный вид сварки предназначен для защиты соединяемой зоны от неблагоприятных воздействий.

ГОСТ дуговой сварки в среде защитных газов от 1976 года устанавливает основные нормы процесса: ключевые типы стыков, конструктивное исполнение и размеры. Также ряд характеристик регулирует ГОСТ 16037-80.

Профессионализм специалиста, безусловно, влияет на прочность скрепления деталей. Однако внешние условия не менее важны. Если второстепенные элементы попадут на спайку, это отразится на качестве промышленного изделия.

Дуговую сварку в защитном газе классифицируют по двум признакам:

- по активному или нейтральному газу, применяемому для защиты зоны сварки;

- по плавящемуся или неплавящемуся электроду, применяемому для сварки.

В каких областях промышленности используют защищенную газами сварку?

Данный метод востребован. Область применения обширна: производство частей электроэнергетических установок, в том числе атомных, корпусов химического оборудования и емкостей для агрессивных, едких веществ, получение узлов летательных аппаратов, прокладка трубопроводов, работа с металлом – цветным, черным и легированным.

Технология сварки в среде защитных газов

Дуговая сварка в защитных газах – это современный, высокорезультативный способ. Специалист должен внимательно ознакомиться со стандартами работы, так как технология имеет ряд особенностей.

На первом этапе металл необходимо подготовить к сварке: выровнять стыковочную плоскость, очистить от ржавчины, удалить зазубрины. Если мастер не выполнит данные манипуляции, возможен сварной брак.

Далее рекомендуется изучить толщину и тип материала, тщательно настроить оборудование. После полной подготовки мастер разжигает дугу, подпаливая пламя горелки. Ряд разновидностей сварки требует прогрева заготовки и предварительной обработки металла горелкой.

Вокруг дуги образовывается сварочная ванна, в этот момент с помощью специального устройства с определенной скоростью начинают подачу проволоки в зону расплава. Технология особенно удобна, если необходимо сделать продолжительный шов. Неплавкий электрод поддерживает дугу в течение длительного времени.

При выборе необходимого режима сварки сложнее всего учесть характеристики подаваемого тока. Неплотные металлические листы требуют минимальных значений, важно обратить внимание на расположение деталей.

Для удержания дуги и предотвращения растекания металла требуется делать вертикальный шов особенно аккуратно.

Если в сварочном процессе используют постоянный ток, у него должна быть обратная полярность. Для чего это нужно? С одной стороны, сокращается вероятность разбрызгивания, с другой – увеличивается расход металла. В отличие от прямой полярности, коэффициент наплавления снижается в полтора раза.

При условии, что специалист работает правой рукой, ванну следует вести слева направо. Это позволит видеть, как формируется шов. При создании шва нужно вести аппарат по одной линии и на постоянной скорости. Важно выполнять все действия по направлению к себе.

Если сварка движется слева направо, дуга отрывается от заготовки справа налево. В ряде случаев такая технологическая манипуляция требует дополнительного прогрева. Вот и все особенности дуговой сварки в защитных газах.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Группы защитных газов

Инертные и химические защитные газы создают условия для дуговой сварки.

Инертные

Чаще всего для работы используют гелий и аргон. Другие варианты химически стабильных газов, как правило, не применяются из-за высокой стоимости.

Химически активные металлы, а также магниевые, алюминиевые сплавы соединяют при помощи более дорогого в сравнении с аргоном гелия. Гелий легче воздуха, в гелиевой атмосфере выброс энергии дуги наружу в два раза больше.

Аргон применяется для сварки стали и чистого алюминия. При этом газ не растворяется в плавящемся металле.

Азот также классифицируют как инертный газ. Сварщики знают, что он не может вступать во взаимодействие с медью.

Химические

В разряд химических, или химически активных, газов входит азот. Исключение составляет сварка медных изделий. При азотной сварке специалисты могут использовать трансформатор с любыми подходящими по остальным параметрам характеристиками, а не обязательно однофазный, как указано в теории.

В сварке не используют горючий и взрывоопасный кислород, однако он может входить в состав смесей.

Никель, некоторые марки нержавеющей стали и толстые детали варят только в водородной атмосфере. Водородная среда обеспечивает высокую текучесть металла и чистоту поверхности, однако воздействует на углеродистые стали, увеличивая их хрупкость. В сварке не рекомендуют использовать водород, если марка металла неизвестна.

Наиболее экономически выгодно варить в углекислоте. Высокая температура в активной области разлагает материю на три газа: оксид углерода, окись углерода и кислород.

Для защиты поверхности от окисления в проволоку обязательно добавляют марганец и кремний. Эти вещества при реакции образуют всплывающий на поверхность шлак, который легко удаляется и не влияет на защитные показатели.

Мастера используют углекислоту для варки чугуна, стойкой к коррозии стали слабого легирования, сталей с малым и умеренным углеродным вхождением.

Применение смесей защитных газов

Сварщики часто практикуют смешивание активных и инертных газов. Газовые смести помогают увеличить устойчивость дуги, глубину проплавления, формируют более качественный и плотный шов, уменьшают разбрызгивание, улучшают перенос металла в дуге, повышают производительность сварочного процесса.

Выбор вида смеси защитного газа обусловлен экономической эффективностью.

Смесь аргона и гелия

Смесь, состоящая из 35-40 % аргона и 60-65 % гелия, используется для работы с алюминием, медью, химически активными металлами, магниевыми и никелевыми сплавами. Пропорция идеальна для того, чтобы аргон обеспечил стабильность дуги, а гелий сохранил высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом

Добавка кислорода или углекислого газа снижает поверхностное натяжение жидкого металла расплавляемой электродной проволоки, уменьшает размеры капель, образующихся и отрывающихся от электрода. Также окислительные газы способствуют расширению диапазона токов при поддержании стабильного ведения процесса сварки.

Если сравнивать сварку в чистом аргоне или углекислом газе со сваркой с применением смесей, можно выделить следующие преимущества: лучшее формирование металла шва, уменьшение разбрызгивания, лучшая форма провара, меньшее излучение дуги.

При сварке с добавлением кислорода снижается критический ток, при котором происходит переход крупнокапельного переноса металла в мелкокапельный.

Необязательно пользоваться готовыми газовыми смесями. Специалист самостоятельно может произвести смешивание на посту сварки.

Состав смеси, подаваемой в горелку, увеличивается или уменьшается изменением расхода газов. Критерий расхода координируется редуктором и измеряется ротаметром РС-3.

Сварка плавящимися и неплавящимися электродами

Дуговая сварка в защитном газе использует в технологии два подхода: неплавящимся и плавящимся электродом. Дуговая сварка в защитном газе плавящимся электродом делает сварной спай при помощи расплавления углов сплава.

Во втором случае переплавленный стержень играет роль главного вещества для интеграции.

Работа с неплавящимся электродом

Сварщики используют данный способ для неферромагнитных веществ. Чаще всего неплавкий электрод делают из вольфрама. Но также могут применять электротехнический уголь или графит. Профессионал отлично чувствует глубину, на которую проплавляется металл.

В сочетании с самостоятельным управлением горелкой и присадочным материалом можно исключить появление непроваренных участков швов и другие отклонения от нормы.

Дуговая сварка неплавящимся электродом в защитном газе в основном предназначена для тонкостенных металлических изделий. Если же изделие выполнено из толстого листа металла, возможны трудности в процессе.

Сварка плавящимся электродом особенно популярна среди мастеров, которые, проявляя творчество и фантазию, создают декоративные изделия из нержавеющей стали.

Работа с плавящимся электродом

Плавящийся электрод более доступен и прост в эксплуатации, чем его неплавкий аналог. Он позволяет использовать менее дорогостоящее оборудование и обработать больше типов металла.

Используя данный метод, сварщик может работать в труднодоступных местах, гибко определять свою позицию в пространстве, планировать расположение техники, деталей и конструкций.

Из недостатков этого способа дуговой сварки в защитных газах можно выделить:

- выброс агрессивных и опасных веществ в атмосферу;

- кропотливость и сложность работы даже для специалистов с существенным опытом;

- низкую скорость;

- повышенное влияние магнитных полей на дугу.

В углекислотной среде сварщики могут использовать и порошковую проволоку. Если для изделия действуют повышенные требования качества, перед сваркой проводят специальные испытания проволоки.

Оборудование для сварки

Технология дуговой сварки в защитных газах предполагает использование в качестве источника питания инверторов с широкой регулировкой величины сварочного тока.

В комплект оборудования входят устройство подачи сварочной проволоки и газовая система с баллонами, понижающими редукторами, шлангами. Сварку плавящимся электродом ведут постоянным или импульсным высокочастотным током.

Ток, силу которого можно менять в зависимости от свариваемых материалов, напряжение для зажигания и стабильного горения дуги, скорость подачи и толщина проволоки – это параметры которые характеризуют оборудование дуговой сварки в защитных газах.

Сварку полуавтоматом можно производить при помощи разных режимов.

Преимущества и недостатки дуговой сварки в среде защитных газов

Расскажем о преимуществах дуговой сварки в среде защитных газов, которые отличают этот метод от других:

- высокие характеристики шва;

- бюджетная цена большинства элементов;

- обеспечение высококлассной защитой;

- простота освоения технологии, доступность использования методики на крупном производстве;

- возможность модернизации, переноса в автоматический порядок и адаптации к любым внешним условиям;

- сварка металла любой толщины;

- высокая производительность;

- возможность сварки металлов, наделенных устойчивостью к коррозии: алюминия, цветных металлов и других.

Следует обратить внимание на ряд недостатков:

- сварка в открытом пространстве грозит выветриванием газообразных смесей и требует идеальной герметичности камеры;

- при сварке в закрытом пространстве необходимо наличие мощной системы вентиляции в помещении.

В целом, дуговая сварка в защитном газе – простая, эффективная, экономически выгодная методика.

Использование в сварке баллона с газом может доставлять неудобства при перемещении с места на место. Однако в этом случае сварщик использует специальную тележку, что значительно упрощает процесс. Затраты на газ, например, аргон, проволоку и полуавтомат минимальны.

Важно, что в результате мы получаем отличное качество шва, возможность работать на открытом воздухе и в закрытом помещении, варить тонколистовой и толстолистовой металл.

Сварщик не обязан быть профессионалом высокого класса. Процесс максимально прост, так как проволока в дуговой сварке в защитном газе подается автоматически, а полуавтоматы, даже бюджетные, оснащены специальными функциями.

Все это поможет новичку попробовать свои силы в одном из видов дуговой сварки в защитных газах. Выполните ровный шов с применением защитного газа и получите полезный навык, который пригодится вам в работе и в быту.

Читайте также: