Электроды для сварки арматуры а400

Обновлено: 17.05.2024

Для усиления прочности бетонного фундамента используют стальные арматурные стержни. Прутки арматуры свариваются в цельные конструкции — арматурные решетки. В этой статье рассмотрим, как правильно варить арматуру для фундамента.

Преимущества и недостатки сварки

Преимущества сварного способа:

- позволяет создавать объемные и прочные каркасы (о каркасах для фундамента из арматуры), пригодные к транспортировке;

- работы можно проводить как в заводских условиях, так и непосредственно на строительной площадке;

- обеспечивает высокую производительность;

- увеличивает показатели жесткости каркаса;

- экономит расходные материалы (подробнее о расчете арматуры);

- повышает нагрузочную способность основания.

Минус — металл в местах сварных сидений становится хрупким. При резком увеличении нагрузки стержень может треснуть и разломиться надвое. В результате этого изменится геометрия каркаса, фундамент покроется трещинами, а само здание быстро разрушится. По этой причине сварку не применяют, если строение возводят на подвижных слабонесущих грунтах или в сейсмически активных зонах.

Еще один критерий, влияющий на возможность применения сварки — это химический состав арматуры. В составе металла количество углерода не должно превышать 0,45%

Как сварить арматуру для фундамента

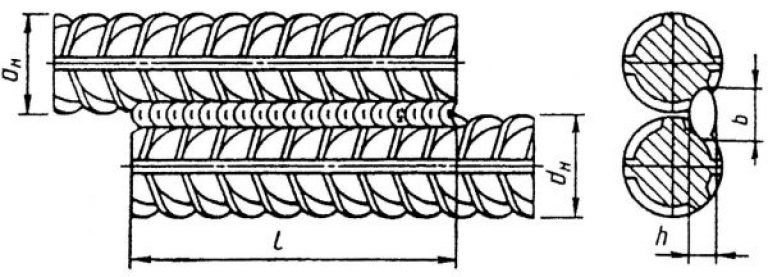

Сварка встык

Данный метод применяют, когда необходимо увеличить длину стержня. Для фиксации стержней и заполнения места соединения горячим расплавом используют ванночки. Это специальные U-образные накладки, которые бывают:

- одноразовыми — остаются на соединении;

- многоразовыми — снимаются после остывания расплава.

Метод сварки встык применяется при создании высоконагруженных каркасов колонн и свайных фундаментов. Также это незаменимый способ сварки при:

- работе с крупной арматурой от 20 мм;

- формировании решетчатых каркасов сложного типа;

- стыковке фланцев наибольшего сечения.

Стыковая сварка выполняется непосредственно на строительной площадке как в горизонтальном, так и вертикальном положениях. Нюансы сварочных работ:

- стыки зачищаются с помощью абразивного материала, а затем укладываются в ванночку;

- сначала расплавляется конец одного прутка, затем другого;

- расплав растекается по ванночке, постепенно заполняет стык и пустоты между стержнями и накладкой;

- для равномерного прогрева расплавленного металла электрод водят по кругу в месте соединения стержней;

- после остывания и кристаллизации шов зачищается от окалины.

Сварка встык образует очень прочное соединение, поэтому она считается самой надежной и долговечной. Единственный недостаток данного метода — необходимость частой смены электродов.

Многоточечная контактная сварка

В основном производится в цехах на специализированном оборудовании — автоматических сварочных аппаратах.

Это наиболее производительный способ создания арматурных решеток, так как сварка происходит сразу в нескольких местах. Расплав на поверхности арматуры образуется за счет электрической дуги, которая проходит в места соединения по неплавящимся электродам и прошивает металл насквозь. После появления расплава на место соединения оказывается давление с силой от 30 до 80 МПа.

Контактная точечная сварка делится на два типа:

- непрерывное оплавление стыка — время воздействия составляет от 1 до 20 секунд, зависит от диаметра прутка. Чаще применяется для варки холоднокатаной арматуры из низкоуглеродистой стали;

- прерывистое оплавление — места соединения предварительно прогревают. Чаще применяется для горячекатаной арматуры. Ток подается в импульсном режиме, благодаря этому не возникает остаточных напряжений в структуре шва.

Сварной шов проверяется визуально. Он должен напоминать приплюснутую конструкцию с бортиками по краям. Шов бочкообразной формы будет ненадежен.

В настоящее время появились переносные аппараты для контактной точечной сварки. Отличаются тем, что сварка производится лишь в одной точке. В остальном принцип действия идентичен.

Сварка внахлест

Данная технология не подходит для варки конструкций, испытывающих сильные нагрузки на изгибах. Считается самым ненадежным типом соединения, поэтому применяется для создания только слабонагруженных или вспомогательных элементов.

При сварке внахлест стальные прутки соединяются в продольной плоскости. Конец прутка смещается относительного конца другого до 30 см. Чем больше величина смещения, тем выше прочность сварного шва.

Сварочные работы выполняются с обеих сторон соединения. Перед сваркой поверхность прутков делают плоскими, зачищая абразивными инструментами.

Подбор электродов

Для того, чтобы правильно варить арматуру для фундамента, нужно подбирать подходящие электроды. Необходимо учитывать способ изготовления и толщину прутков:

Каждый электрод имеет свою маркировку:

- «У» предназначены для низкоуглеродистых и низколегированных сплавов;

- «Т» — для термостойких легированных;

- «Н» — наплавочные;

- «Э» — с повышенными требованиями пластичности, универсальны в применении.

Стержни электродов Э42А, Э46А, Э55 выполнены из сварочной проволоки Св-08 и снабжены рутиловой обмазкой с двуокисью титана, которая выполняет роль защитного флюса. Они прекрасно подходят для работы с высоконагружаемой арматурой А500С.

Для изготовления слабонагруженных каркасов из арматуры А400С используют электроды марок МР и АНО. Применение этих электродов позволяет варить прутки внахлест даже по ржавчине.

Если необходимо стыковое соединение, то используются электроды с покрытием УОНИ-13/45 или ТМУ-21У.

Важно помнить — для фундаментов и опорных конструкций предпочтительнее сварка встык. Для создания некритичных железобетонных конструкций, дорожных покрытий, оград подойдет сварка внахлест.

Как варить арматуру своими руками

Арматурные стержни используют для упрочнения бетонных фундаментов, монолитных стен, сеток, укладываемых под дорожного полотно. Сварка арматуры производится в цехах заводов ЖБИ, на строящихся объектах. Собранные каркасы, сетки подвергаются статическим, динамическим нагрузкам. От качества швов зависит прочность металлоконструкции. Существует несколько способов горячего соединения арматурных стержней. У каждого есть свои недостатки и достоинства.

Особенности сваривания арматуры

До горячей обработки следует осуществлять зачистку металла, чтобы в рабочей зоне не было ржавчины, частичек металла. При стыковых соединениях кромки выравнивают резаком.

Способы сварки

Чаще прутки варят встык, реже – внахлест. Качество шва при стыковой сварке выше, предусмотрен провар металла по всей площади стыка. Крепление стержней внахлест ненадежное, не рассчитано на изгиб, кручение. Работы проводятся с использованием плавящегося электрода. Можно ли сваривать арматуру без наплавки, рассказывается в разделе «Контактная точечная». А пока подробно о каждом из способов крепления арматурных стержней методом наплавки.

Внахлест

Сварка арматуры для каркасов, испытывающих небольшую нагрузку на изгиб, кручение, производится внахлест, прутки накладывают друг на друга на 15 –30 см. При таком методе расход металла увеличивается. Угол наклона электрода до 15° к вертикали, шов делают с противоположных сторон обеих прутков или проваривают нахлест боковым непрерывным швом. Для работы используют плавящиеся электроды разных марок. Подробности в последнем разделе статьи. Место сварки предварительно зачищают металлической щеткой. Некоторыми электродами допускается работать по ржавчине.

Сварка арматуры внахлест производится для каркасов, испытывающих небольшую нагрузку на изгиб, кручение

Для качественного шва важно правильно подобрать параметры тока. Небольшая таблица свариваемости арматуры в зависимости от диаметра прутков (данные усредненные для стержней марок А500С и А400С):

| Вид электрода | Диаметр, мм | Рабочий ток, А |

| Э42, СМ-11 | 3 | 100—140 |

| 4 | 160—220 | |

| 5 | 180—280 | |

| УОНИ13/45 | 2 | 30—50 |

| 2,5 | 60—80 | |

| 3 | 80—100 | |

| 4 | 100—160 | |

| 5 | 140—200 | |

| AНО-5 | 4 | 160—230 |

| 5 | 190—300 | |

| АНО-6 | 4 | 180—200 |

| 5 | 180—270 | |

| ОЭС-23 | 2 | 40—50 |

| 3 | 90—120 | |

| ВСЦ-4 | 3 | 90—100 |

| 4 | 120—160 | |

| МР-3, Э-46 | 3 | 90—120 |

| 4 | 160—180 | |

| 5 | 170—230 | |

| 6 | 280—320 |

Встык

Сварка арматуры производится для удлинения прутков до необходимого размера. Для заполнения стыка горячим расплавом используют U-образные накладки, называемые ванночками. Они бывают:

- одноразовыми, подобно муфте остаются на соединении;

- многоразового использования, их делают из графита, цветных сплавов (после остывания ванны расплава форму снимают).

Стыковая ванная сварка – распространенный метод, используемый на строительной площадке. Работы производят в горизонтальном и вертикальном положениях. Для работы используют плавящиеся электроды, подходящие под тип прутков. Работы проводят на высоких токах, до 400 А. Для работы используют трансформаторы, выпрямители, инверторы. Технические особенности выполнения стыковых соединений:

- стыки зачищают, укладывают в ванночке с соблюдением соосности;

- плавящийся электрод разжигается при касании одного из стержней;

- образуемая ванна расплава постепенно заполняет стык, пустоты между прутками и материалом ванночки;

- после кристаллизации расплава со шва счищают окалину.

Вместо ванночки, для стыковых горизонтальных соединений, иногда используют стальные угловые накладки, они ограничивают растекание ванны расплава подобно ванночке.

Контактная точечная

Стыковое соединение стержней безэлектродным методом в больших объемах производится стационарным оборудованием для сварки арматуры. Это специальные стационарные автоматы, установленные в цехах. На строительных площадках подобного оборудования нет.

Ванна расплава на поверхности арматуры при сварке контактным методом образуется за счет преобразования электрической энергии в тепловую при возникновении дуги, она прошивает металл насквозь. Ток подводится в рабочую зону по неплавящимся электродам. Разогретую зону стыка плотно сжимают. Метод энергозатратный, но высокопроизводительный. По сути, стыковая автосварка – контактно-точечный способ с высокой плотностью точек контакта.

Ручное оборудование стационарного или переносного типа используют для соединений внахлест. Площадь воздействия ограничена диаметром электродов. На строительной площадке контактно-точечная сварка не применяется из-за сложности транспортировки оборудования. При выполнении швов сварочными клещами качество шва ограничено силой давления на рычаги. На арматурные прутки марки АI оказывают давление от 30 до 50 МПа в зависимости от диаметра, на АII – от 60 до 80 МПа.

Контактная точечная сварка бывает двух типов:

- С непрерывным оплавлением стыка в течение 1–20 секунд в зависимости от диаметра прутка. Так варят холоднокатаные стержни типа АI из низкоуглеродистой стали.

- В прерывистом режиме. Прутки в зоне стыка предварительно прогревают. Метод применим для горячедеформированных прутков, при импульсной подаче тока в металле не возникает остаточных напряжений, отрицательно сказывающихся на качестве шва.

Какими электродами варить арматуру

При выборе электродов для сварки арматуры необходимо учитывать способ изготовления и толщину прутков. В маркировке обязательно должен быть буквенный символ «С» – свариваемая, например, А500С, А400С. Числовой показатель указывает предел текучести.

Учитывают размер прутков:

- варить арматуру диаметром от 5 до 8 мм нужно электродами не толще 3 мм;

- арматура от 8 до 10 мм – электрод от 3 до 4 мм;

- арматура свыше 10 мм – электрод не менее 5 мм.

Электроды делят на 6 видов, при выборе следует смотреть маркировку:

- «У» предназначены для низкоуглеродистых и низколегированных сплавов;

- «Т» – для термостойких легированных;

- «Н» – наплавочные;

- «Э» – с повышенными требованиями пластичности, универсальные в применении.

Для А500С подходят электроды марок Э42А, Э46А, Э50А, Э55, Э60, в них стержни из сварочной проволоки Св-08или Св-08А, рутиловая обмазка с двуокисью титана, она выполняет роль защитного флюса. Рутиловые электроды ОЗС-12 обеспечивают хорошее качество стыкового соединения.

Для сварки арматуры А400С, применяемой для каркасов, рассчитанных на небольшую нагрузку, выбирают электроды МР (соответствуют по составу Э46), АНО, ими варят прутки внахлест, шов допускается делать по ржавчине. Стыковые соединения ванным методом выполняют электродами с основным покрытием: УОНИ-13/45, ТМУ-21У, стержни соответствуют по химсоставу марке Э42.

При сварке арматурных стержней важно учитывать, что прочность стыковых швов выше, чем сварки внахлест. Для фундаментов, опорных конструкций предпочтительнее ванный метод. Для железобетонных изделий, дорожных покрытий прутки соединяют внахлест любым из методов.

Как правильно сваривать арматуру между собой

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

Какую арматуру использовать для сварки каркасов?

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1. Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Способы соединения арматуры сваркой

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

- внахлёст;

- встык;

- крестообразным способом.

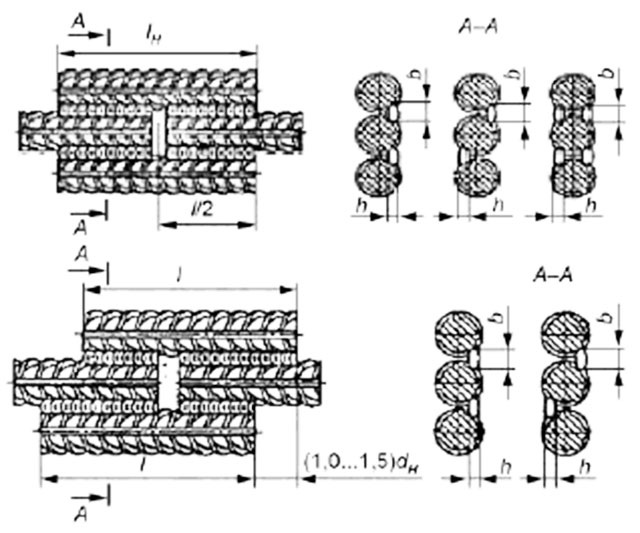

Внахлёст

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба. Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают. Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали. Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

- ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

По маркировке осуществлять подбор можно так:

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна. Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

- Ожидают, пока шов охладится до температуры окружающей среды.

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д. После этого аккуратным простукиванием молотком по шву проверяют его на прочность. Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

Практика сварки арматуры

Поискал - не нашел. СНИПы есть.

Вопрос вот в чем - рекомендуется варить арматуру электродами типа

УОНИ, имеющими высокую ударную вязкость и морозостойкость.

Но кто нибудь разламывал шов от УОНИ? Это же бред! Сплошные пузыри.

Я думал от сырых электродов - оказывается от ржавчины и грязи! Так даже в инструкциях указано. В итоге получаем отвратительного качества шов, заведомо аварийный, зато по СНИПу. Я электродами типа АНО могу

скульптуры варить. Неужто они такие уж неморозоустойчивые и хрупкие?

Шов - сказка. Ломал шов АНО и Уони - не заметил особой разницы в пластичности. И сколько варил катастрофически напряженного АНОшками - без проблем.

Второе. Шов может как закалить, так и отпустить место сварки, может создать и микротрещины. Где найти инструкции касательно марок арматуры?

Третье. Не могу найти СНИПов по сварке арматурных самонесущих балок, каркасов и тп.

Короче говоря - если у кого есть ПРАКТИЧЕСКИЙ опыт подобных работ -

просьба поделиться. Либо литература.

Задача возникла в связи с необходимостью реконструкции и строительства при практическом отсутствии возможности использования

кранов и тп.

Знаете, Вы затронули самую религиозную часть современных представлений об арматурном прокате свариваемость. Я серьезно говорю. Между постсоветскими представлениями о свариваетмости начала 90-х (см. приведенные выше нормативные документы) и современными европейскими огромная разница. Внимательно прочитайте Евронормы-80, и Вы поймете, что свариваемым в Европе считается такой арматурный прокат, из которого можно изготовлять арматурные сетки. Поэтому, если дело касается дядьки (тетки) в суконке и с электрододержателем в руках, то рекомендую, кроме ГОСТ 7581 ничего не использовать. Какая бы реклама современного арматурного проката не звучала, использовать его как свариваемый в понятии ГОСТ 10922 настоятельно не рекомендую.

Поэтому, если дело касается дядьки (тетки) в суконке и с электрододержателем в руках, то рекомендую, кроме ГОСТ 7581 ничего не использовать.

Вероятно, вы имели в виду ГОСТ 5781-82* Сталь горячекатанная для армирования ж.б. конструкций. Технические условия.

Извиняюсь. Очепятался. ГОСТ 5781. 35ГС и 25Г2С имеют тенденцию к подкалу и образованию трещин, но зато не разупрочняются. Так что Вам самим решать, чем пользоваться.

Да, я прочел статейку. Все , в принципе, в пределах логики и ожидаемо.

Особенно очевидна независимость параметров шва , точнее - свойств метелла в зоне термического влияния от предварительной обработки проката. Оно понятно - мы сваркой снимаем напряженность. Отпускаем.

Потом - если сильно перегреть шов, получим вероятность трещин.

Я обычно варю в три захода или чешуйками. Уже на автомате. Ни каких трещин и минимум температурных вопросов.Обязательно делаю галтели, по шву сломать практически невероятно. А то, что металл проката в зоне сварки превращается в исходный материал - это совершенно понятно. Можно было и не экспериментировать.

Короче говоря, строительство как наука находится в зародышевом состоянии и масса очевидых вещей в других специальностях у строителей на уровне эпохальных открытий?

Могу добавить - особо ответственные места хорошо варить нержавейкой. За счет относительно низкой температуры плавления и высокой вязкости шва удается делать удивительные швы, при определеном навыке. Особенно хорошо варятся легированные и углеродистые стали.

Даже инструментальные типа Р6, Р18 даже.

Поехал как то один наш специалист в Алжир. Работал по продвижению там металлопроката (арматурного). Вот зашел разговор о преимуществах того или иного стандарта. Сравнивали французский уровня 80-х годов (несколько напоминает наш ГОСТ 5781) и наши постсоветские. Подчеркиваю, что сравнивали не качество непосредственно проката, а стандарты, т.е. требования к этому прокату. И еще специально не сообщаю стандарты. Это не имеет значение.

Так вот: сразу, как самый весомый аргумент сказали "А наш арматурный прокат свариваемый". На что получили убийственный ответ: "Ну и флаг вам в руки. У нас на стройках запрещено использовать сварку".

Я это к чему. Технология считается безопасной, если ее можно доверить любому сварщику с корочкой. Естественно, априори считаем, что квалификация соответствует тому, на что корочка выдана. Если же сварка превращается в искусство, это уже не совсем то. Вернее- совсем не то.

И исчо: нашел вот у себя фоты сварных соединений после испытаний. Первая: горячекатаный арматурный прокат с разрушением вне места сварки. И вторая: термомеханически упрочненный с разрушением в зоне термического влияния.

Уважаемый Тау Фон, по поводу качества электродов УОНИИ и УОНИ (первые изготавливаются по ГОСТ, вторые по ТУ, разницы практически нет как уверяют производители электродов - вранье полное). Так вот "сплошные пузыри" образуются не только от ржавчины и грязи на арматуре, но и от неправильной прокалки электродов (или отсутствия таковой), а также от ржавчины на металлическом стержне самого электрода плюс несоблюдения рецептуры изготовления электродного покрытия. Правильно изготовленные и прокаленные электроды марки УОНИИ являются "антиводородными" и НЕ образуют никаких "сплошных пузырей". Теперь переходим к АНО.Электроды АНО с рутиловым типом покрытия (УОНИИ с основным) имеют в составе обмазки большое количество раскислителей (больше чем у УОНИИ) поэтому можно варить по ржавчине и грязи, однако, они не обеспечивают глубокого проплавления металла в отличае от основных электродов. Совет простой - варите автоматом (галтели - это очень верно), нет автомата - вяжите.

Посоветуйте из опыта, каким швом (нахлест С23-Рэ, встык С7-Рв) технологичнее и экономичнее лучше сваривать пролетную арматуру в плите (на стройке, не на заводе) в местах стыка. Сварка единственное решение.

Просмотрел все ГОСТы, не нашел информации все таки чем варить арматуру. По примеру таблички 3.2 РД 34.15.132-96 где все расписано какую сталь чем варить. К чему привязаться? К пределу текучести?

Сварка арматуры: технология и особенности

Сварка арматуры используется в разных областях строительства, но чаще всего при изготовлении железобетонных конструкций. В зависимости от материала самих прутков и некоторых условий необходимо выбрать технологию сварочных работ.

Иногда можно услышать мнение, что вязка арматуры не уступает сварке, однако это не совсем верно. В нашей статье мы расскажем о преимуществах сварных соединений, разберем подходящую технологию и поговорим о дополнительных параметрах этого процесса.

Особенности сварки арматуры

У процесса сварки арматуры есть свои особенности: в результате перекрестного сваривания образуется короткий шов вследствие небольшой площади соприкосновения, а соединение получается перпендикулярным и может создать рычаг, который оказывает основную нагрузку на место образовавшегося при сварке шва.

Из-за перечисленных специфических свойств необходим особый подход. По этой причине сварку арматуры можно производить несколькими способами. Выбор подходящей технологии позволит сократить издержки и добиться качественного результата.

Преимущества сварки арматуры перед вязкой

Для каждого из способов соединения арматуры характерны свои плюсы и минусы. В числе преимуществ вязки:

- В процессе не происходит изменений прочности и пластичности стали. Это имеет большое значение при возведении фундаментов тяжелых строений и прочих сооружений, предполагающих значительные нагрузки.

- Невысокая цена. Стоимость отожженной вязальной проволоки намного ниже, нежели электродов; она применяется без подключения к электричеству.

- Нет необходимости использовать сложное спецоборудование. Соединение арматуры можно произвести с помощью специального крючка.

- Используется со стержнями любого диаметра.

- Для выполнения такой работы не нужны специальные навыки.

Среди недостатков:

- Невысокая скорость проводимых работ.

- Отсутствуют жесткие связи.

Второй недостаток имеет значение при создании каркасов крупных размеров.

Сварка арматуры, в свою очередь, является более быстрым способом изготовления жестких конструкций любых размеров, однако у нее есть следующие минусы:

- Более высокая стоимость.

- Работа должна проводиться специалистом с использованием сложного спецоборудования.

- Нельзя применять со стержнями, толщина которых составляет менее 12 мм (можно прожечь).

- Существуют риски уменьшить прочность и пластичность в месте соединения.

- Для сварки необходимо электричество.

Выбор электродов для сварки арматуры

Существует несколько типов электродов, используемых для сварки арматуры:

- УОНИ-13/55У. С их помощью производится сварка с образованием ванны расплавленного материала. Благодаря таким электродам удается сделать высококачественные сварные швы.

- АНО-21. Их применяют с инверторами для арматурной сварки без удаления ржавчины. Электроды можно размещать под любым углом к поверхности.

- ТМУ-21У. Используются при дуговой сварке ответственных металлоконструкций. За счет специальной обмазки расплавленный металл не разбрызгивается, а дуга горит стабильно. Отсутствуют сложности с отделением шлака.

- УОНИ-13/45. Их применяют только для сварки прутьев арматуры, сделанных из углеродистой или низколегированной стали. Получающиеся швы имеют оптимальные прочность и эластичность, вследствие чего не трескаются и не лопаются при нагрузках.

- ОЗС-12. Идеальны для создания сварочного шва с равномерной структурой. На его месте не будут образоваться поры, окисление и шлаки.

Умелым сварщикам, имеющим 5-й разряд, не составляет труда самостоятельно подобрать наиболее подходящие электроды для соединения арматуры сваркой, соблюдая все требования к получившемуся шву и эксплуатационным характеристикам сооружения.

Однако, как правило, при разработке проекта конструкции в него уже закладываются характеристики материалов, поэтому он содержит все необходимые условия, которым должны отвечать швы и электроды.

Выбор диаметра прутьев осуществляется следующим образом:

- Арматура диаметром 5–8 мм предполагает применение электродов, сечение которых не превышает 3 мм.

- Если диаметр прутьев составляет 8–10 мм, рекомендовано использование электродов с сечением 3–4 мм.

- Толстые прутья арматуры диаметром более 10 мм требуют использования электродов с сечением более 4 мм.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Электроды для сварки арматуры имеют соответствующую маркировку:

- «Н» – предназначены для наплавки металла;

- «У» – используются для сплавов, имеющих низкое содержание углерода;

- «Т» – применяются для легированных сталей, обладающих повышенной термостойкостью;

- «Э» – группа универсальных электродов, используемых для создания пластичных швов.

4 метода сварки арматуры

Сварка арматуры внахлест

Данную технологию преимущественно применяют для соединения тех элементов арматурного каркаса, которые не предполагают увеличенных нагрузок. Соответственно, этот способ сварки арматуры не подходит для создания фундаментов или конструкций, подверженных высоким нагрузкам на местах изгибов. Это наименее надежный и прочный тип сварки.

Согласно этому методу, стыковка металлических стержней производится посредством продольного соединения прутьев, сдвигая их концы до 30 см друг к другу. Чем большим будет нахлест, тем более прочной получится конструкция в результате сварки.

Арматуру сваривают внахлест с обеих сторон соединения, однако не всегда это удобно, например если сварочные швы расположены друг под другом. Так доступ к нижнему шву может быть сильно ограничен.

Важно! Для лучшей стыковки стержней следует выполнить зачистку их концов железной щеткой с последующей обработкой абразивными инструментами – так вы получите плоские соединяемые поверхности.

При сварке арматурных каркасов подбирают режим и электроды по диаметру и марке в соответствии с сечениями металлических стержней.

К примеру, диаметр используемых прутьев составляет 5–8 мм. Тогда сварку следует производить электродами с диаметром сечения 3 мм.

Изделия диаметром 8–10 мм сваривают при помощи электродов с сечением 4 мм. Для стержней диаметром более 10 мм используют электроды, сечение которых составляет 5 мм.

Важно! При соединении арматуры сваркой внахлест возможно применение любых электродов, однако наиболее распространенными являются изделия АНО и МР.

Необходимая для сварки сила тока также различается при работе со стержнями разных диаметров:

- если диаметр прута составляет 5 мм, сила тока должна быть 200 A;

- при 6 мм – не должна превышать 250 А;

- при 8 мм – требуется 300 А;

- при 10 мм – необходимо 350 А;

- при 20 мм – требуется 450 А.

Точечная контактная сварка арматуры

Данный способ сварки арматуры подразумевает автоматизированную и механизированную стыковку стержней. Он считается самым быстрым благодаря увеличенной производительности. Но у него имеется 2 важных минуса.

Во-первых, сварку стержней можно выполнять исключительно в цеху, что говорит о невозможности проводить работы по месту непосредственного возведения постройки.

Во-вторых, оборудование для сварки имеет большую массу, а для работы аппаратов необходимо значительное количество электроэнергии.

Главный принцип технологии контактной сварки заключается в хорошей способности тока проходить через изделия из металла. Точки стыкования стержней характеризуются повышенным сопротивлением, поэтому там тепловая энергия выделяется в большем количестве, что позволяет прутьям плавиться и соединяться.

Контактную сварку можно осуществлять двумя способами:

- непрерывным оплавлением (к нему прибегают при работе с арматурными изделиями наивысшего класса А-1);

- оплавлением с перерывами, проводя предварительный нагрев прутьев (при работе с остальными классами арматурных изделий).

Если сварка каркаса из арматуры производится методом непрерывного оплавления, то значение плотности тока должно удерживаться в пределах 10–50 А/мм2. Тогда для сварки прутьев из стали потребуется до 20 секунд – время зависит от их сечений.

Кроме того, следует помнить об удельном давлении зажимов, на величину которого влияют сечение и класс арматуры. К примеру, сварка прутьев наивысшего класса А-1 требует, чтобы показатель давления был 30–50 МПа, а при работе со стержнями класса А-2 давление должно быть в пределах от 60 до 80 МПа.

Важно! Губки для сварочных работ необходимо предварительно чистить или менять, ведь их состояние влияет на то, насколько качественно будут выполнены работы.

Следует осуществлять визуальную проверку получившихся в результате контактного способа сварки швов. Качественный стык должен приобретать форму приплюснутой конструкции и иметь бортики между двумя концами прутьев. Форма стыка, напоминающая бочкообразную конструкцию, говорит о ненадежности полученного соединения.

Можно также сваривать арматуру встык. Согласно этому способу, выполняется обваривание двух концов прутьев и скрепление их прямых торцов.

Но важно помнить, что таким образом не удастся соблюсти все требования ГОСТ к сварке арматуры, надежности и прочности конструкции. В связи с этим для соединений встык пользуются методом ванной арматурной сварки.

Ванная сварка арматуры

В этом случае стальные стержни оплавляют, погружая их в специальную форму – ванночку, которая выполнена из низкоуглеродистой стали (ее можно сделать своими силами или приобрести готовую).

Далее концы арматурных прутьев плавятся с помощью электродов (с диаметром сечения 5–6 мм) под действием силы тока в 450–550 А. При заполнении ванночки оплавленным жидким металлом арматурные стержни соединяются, образуя единый прут с сечением, соответствующим габаритам формы.

Важно! Сварка арматуры ванным методом в условиях пониженных температур подразумевает увеличение силы тока на 15 %.

Таким способом сваривают колонны, фундамент и прочие конструкции, предполагающие увеличенные нагрузки. Также данную технологию применяют:

- при сварке крупных прутьев арматуры (диаметром от 2 до 10 см);

- при армировании в виде решетки (когда укладка каркаса производится в несколько рядов);

- при стыковочных работах с фланцами из стальных полос самого большого сечения;

- при сварке сложных каркасов.

Используя для соединения арматуры сваркой ванночку, стыкование изделий можно производить горизонтально или вертикально. Тем самым процесс формирования швов становится значительно проще, а конструкция не требует окантовки.

Более подробно разберем ванную технологию сварки арматуры.

Самостоятельная работа требует выполнения следующих шагов:

- Произвести зачистку торцов стержней на расстояние в 3 см или более от краев, применяя металлическую щетку, до приобретения ими металлического блеска.

- Приварить к ванночке два конца прутьев. При этом между торцами свариваемых арматурных элементов должен сохраняться зазор в 1,5 диаметра электродов. Если вы применяете трехфазную дугу, то это расстояние может составлять до 2 сечений расходников.

- Расплавить один из концов стержня до образования в емкости расплавленного металла.

- Переместить электрод на конец второго изделия и расплавить его аналогичным образом.

- По очереди расплавлять арматурные концы до полного закрытия прутьев жидким металлом в ванночке. Далее следует начать медленное вращение электрода по кругу между стержнями. Так расплавленная сталь сможет прогреться равномерно перед остыванием. На швах могут появиться трещины, если металл начнет остывать неравномерно. Это приведет к сильному снижению прочности каркаса.

- После полного остывания металла при необходимости можно сварить уголок и прочие соединения.

Согласно этой технологии сварка арматуры производится как горизонтальным методом, так и вертикальным.

Важно! Между прутьями и стенками матрицы должно сохраняться расстояние около 1,5–2 см.

При данном типе стыкования применяются инверторы (220 В), трансформаторы (380 В), полуавтоматы или автоматы.

Единственным минусом данной технологии является невозможность провести все работы с помощью одного электрода. Смену расходников следует производить максимально быстро – на удаление остатков использованного электрода и установку нового должно быть затрачено не более 5 секунд.

Проверка качества сварки

Закончив работу, следует провести контроль качества сварки арматуры и полученных швов. В ГОСТ отсутствуют точные требования относительно проверки результатов.

Важно, что проверочные работы необходимо осуществлять после полного остывания конструкции (лучше всего это делать на следующий день). Преобладающее число мастеров используют следующие практические способы проверки:

Нанесение небольших ударов молотком на место шва. Конструкцию простукивают в местах соединения металлическим молотком. Нужно следить за точностью и небольшой силой ударов.

Ударная часть молотка должна быть предварительно вымыта и вытерта досуха – наличие мусора или частиц воды могут отрицательно повлиять на качество ударов. Если в результате проверки сварной шов начал трескаться или лущиться, необходимо повторить процедуру сварки.

Сброс готовой конструкции с высоты в 1–2 м. При качественной сварке шов не получит никаких повреждений в результате падения с такой высоты.

Сброс конструкции следует осуществлять на чистую, ровную и плоскую поверхность. Такую проверку рекомендовано проводить дважды для большей уверенности в качестве полученных соединений.

Проведение рентгенологического исследования. При некачественной сварке рентгенограмма расскажет о наличии всех микротрещин и неровностей.

Это очень точный и надежный способ проверки, который предоставляет достоверную информацию о качестве шва. Однако у него есть несколько минусов – речь идет о дополнительных затратах на приобретение оборудования, невозможности частых исследований, трудностях при проверке конструкций большого размера.

Сварку арматуры применяют при изготовлении долговечных, прочных и надежных каркасов для армирования бетона, выдерживающих большие нагрузки. Для работ подбирается наиболее подходящий способ в соответствии с необходимыми требованиями.

Армирующий каркас при сварке получается более прочным, нежели при вязке. Но проводить сварочные работы должен сертифицированный мастер с использованием специального оборудования.

Читайте также: