Электроды для сварки пластика автомобильных деталей

Обновлено: 08.05.2024

Полиэтилен бывает высокого и низкого давления. Из него делают пластиковые бензобаки, канистры, разного рода подкрыльники, крылья и ступеньки на квадроциклах. Материал очень прочный, вязкий, эластичный и как бы тянущийся. Поверхность очень жирная, в связи с чем легко самоочищается. Ремонт полиэтилена - только термосварка с подходящим присадком-усилителем. Иногда привозят в ремонт.

Бампера из РЕ не делают, так как он плохо держит форму и его невозможно окрасить. Маркировку РЕ необходимо не путать с Р/Е - это разные пластики . Маркировка Р/Е - это тот же самый РР (полипропилен) с добавками этилена. Французы традиционно маркируют обычные в нашем понимании РР-пластики, как Р/Е, из-за добавления в состав полиэтилена. Такие маркировки я в последнее время стал встречать и у корейцев . Но в остальном мире РР обозначается, например как РР+ Е Р или РР + Е РDМ, . Маркировка же РЕ бывают как просто РЕ, так и LD PE - полиэтилен низкого давления и HDPE - полиэтилен высокого давления. Бензобаки, бывают, двухслойные, где внутренний слой более мягкий и вязкий полиэтилен, а наружний слой - жесткий и твердый. Соответственно LDPE+HDPE

Видеоурок по работе с полиэтиленом. Ремонт бензобака от автомобиля Mercedes. Материал HD PE

Еще вариант ремонта

ремонт бензобака HOVER:

Комментарии

Скажите пожалуйста какой электрод взять для сварки водяного бака? Бак на 1 тонну, синий снаружи, белый внутри. Производитель "акватек", маркировки пластика на баке нет. На сайт производителя указано стабилизированный полиэтилен.

И есть ли у вас представительство в г. Нальчик, если нет, то возможна ли доставка?

Приветствую! Такие баки изготавливаются обычно из РР и РЕ . Внешний слой (синий) это с добавкой стойкости к уф лучам ,внутренний слой (белый , натуральный) ,без стойкости к уф лучам. Но и добавка стойкости Уф в данном случае условная ,лишь немного повышает от разложения ,поэтому рекомендую такие баки както защищать от солнца. обмотать к примеру рубероидом. Рекомендую взять материалов для РЕ и навсякий случай РР . Если производитель сообщает что РЕ , то остается ему довериться и обойтись только закупкой РЕ. В Нальчике представителей нет ,поэтому доставка только почтой или транспортными компаниями. Почтовые доставки осуществляем постоянно и

без проблем

Благодарю за ответ, попробовал "РР" не отрывается как ни старайся, нет больше веры надписям на деталях

напишите чтоли тогда марку/модель снегохода и каталожный номер детали. может кому полезно будет знать ,что и тут маркировка может не соответствовать .

Доброго времени, подскажите по пластику HDPE - TPO (пластик от снегохода) купил в местном магазине вашу продукцию парочку прутков "PE" пробовал вварить на разных температурах от 260 до 290 плавится оба пластика и сама деталь и жгут, но при приложении усилия жгут отрывается полностью от детали, не разрывается а именно отрывается, подскажите что я делаю не так ? или не тот пластик ?

Что такое электроды для пайки пластика и как правильно ими пользоваться?

Оборудование

Любой ремонт, который выполняется при использовании электрод для пайки пластиковых изделий, считается качественным. Благодаря их использованию сварка получается прочной, почти как целая пластмасса, а иногда выглядит даже лучше заводских характеристик, предусмотренных изготовителем.

Важное качество при сварке – это умелая укладка планки мастером таким образом, чтобы деталь была максимально эффективной и не была помехой для других запчастей ремонтируемого оборудования.

Когда могут понадобиться электроды для пайки пластика?

Ремонтировать, используя плоские электроды, можно почти все конструкции, изготовленные из пластмассы термопластичного характера.

К примеру пластиковые электроды используются для:

- ремонта бамперов;

- деталей в кузове или декоративных накладок;

- корпуса фар;

- различных баков и ёмкостей, куда заливают бензин или другую необходимую жидкость;

- ремонта деталей в салоне машины;

- других изделий из пластмассы, изготовленных из полипропилена.

Особенности данных электродов

Плоские электроды – это планки с разными размерами, изготовляемые из измененного пластика под химической и вторичной обработкой. Такой материал обладает высокой сопротивляемости к разрыву или внешним повреждениям, имеет хорошую пластичность, высокую адгезию ко многим пластиковым сополимерам.

Одной из главных трудностей, которые возникают в период ремонтных работ пластиковых бамперов либо других деталей автомобиля, считается сварка таким образом, чтобы шов был прочный, похож на характеристики первоначального вида, а также максимально ровным.

Таблица характеристик пластмасс.

Прочность может быть низкого уровня за счет особенностей материала, которые применяют при производстве деталей из пластика, а также активного процесса окисления в случае повышении температуры. Конструкция стареет, что провоцирует раннее повреждение.

Многие запчасти к машинам, изготовленные из пластмассы, термопласты или полимера могут сохранять свои функции при частом плавлении. Благодаря этому большинство запчастей в автомобиле поддается термическому процессу во время ремонтных работ.

Одними из самых популярных типов пластика, который применяется при машиностроении, считаются:

- полипропиленовый пластмассовый электрод – используется в ремонте машины с пластиковыми деталями;

- полиэтиленовый материал;

- полиамидовый;

- стироловый, акрилонитриловый, сополимерно-бутадиеный;

- полибутилнтерефталатовый.

Любой опытный мастер, который хоть раз паял при помощи электрода пластик, знает, что эти материалы ремонтопригодны.

Плюсы и минусы

Плоские электроды имеют существенный ряд преимуществ и небольшое количество недостатков. К последнему можно отнести лишь то, что необходим контроль над сварочным электродом для сварки пластика, чтобы он не перегревался и мог долго держать крепление.

К основным же достоинствам можно отнести следующие аспекты:

- Электроды не ограничены во времени, то есть, у них нет срока годности.

- Они имеют высокую прочность из-за особой структуры данных деталей.

Это можно увидеть при повторном повреждении бампера, трещина возникает не на месте шва, а рядом на пластмассе, которая не подлежит ремонту. - Детали удобны в эксплуатации.

Они являются однокомпонентными. Для работы с ними требуется лишь очистить поверхность и нагреть до необходимой температуры плавления плоский электрод. - Данные запчасти также обладают хорошей эластичностью.

Благодаря этому свойству деталь можно прикладывать в места, куда достаточно трудно добраться, делать первоначальные хитрые крепления появившихся трещин. - При использовании плоских планок качество ремонта будет высоким, а сам результат сохранится на долгое время без каких-либо дополнительных условий по уходу.

- В особых ситуациях можно восстановить не хватающие части пластика при помощи плоских планок.

Это производится накладыванием одного слоя поверх другого, образовывая необходимую для восстановления форму. - В составе рассматриваемых деталей отсутствуют вредные вещества, которые могут навредить здоровью.

Однако не стоит пренебрегать советом по поводу своевременного проветривания помещения. - Стоимость любого вида планок минимальная.

Это дает возможность специалисту сэкономить внушительную сумму, что позволяет потратиться на более дорогостоящие детали. При оптовой покупке деталей действует скидка. У каждого специализирующегося магазина она может быть индивидуальной. - Плоский электрод покрывает большую часть поверхности возле той части, где необходимо сварить шов.

Благодаря этой особенности нагрузки со сломавшегося места равномерно распределяются на нетронутые части. Это также дает дополнительную прочность креплению. - Если соблюдать правильную технологию сварочного процесса и эксплуатации рассматриваемых планок, то, при достаточном опыте и умении специалиста, можно значительно расширить возможности, позволяя сохранить исходную прочность материала.

- Также присутствует соотношение коэффициентов температурного расширения материала между планкой и ремонтированной деталью.

Обзор плоских электродов

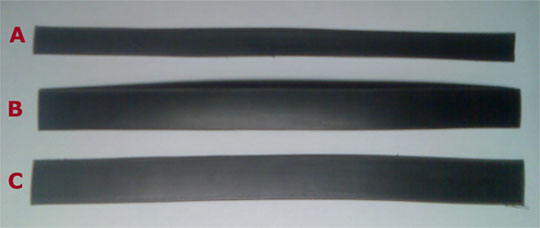

Существуют несколько главных видов электрод, применяемых в процессе пайки пластика. Их зачастую обозначают латинскими буквами: А, В и С. Классификация электродов делится только за счет толщины и ширины. Стандартной длиной является значение в 200 миллиметров.

Электрод группы «А» может включать в себя планки размером в 1х15. Их используют для лицевых частей конструкции либо внутренних швов запчастей, где толщина достигает 4 миллиметров.

Плоские электроды вида «В» имеются в сварочных прутках в размере 1,3х18 для ремонтных работ бамперов. Их также можно использовать, чтобы сварить трещину или разлом, находящийся с внешней стороны конструкции с толщиной не больше 6 миллиметров.

Электроды типа «С» объединяет в себе планки размеров 1,5х20. Их можно применять в качестве усиливающей арматуры швов, на которые приходится увеличенная нагрузка во время работы различных запчастей. Толщина стенок не должна быть больше 10 миллиметров.

Кроме перечисленных методов эксплуатации, данные виды электродов для пайки можно применять, дабы нарастить отломавшиеся детали в пластиковых изделиях либо чтобы залатать любую образовавшуюся дыру.

Благодаря такой классификации можно быстро и точно подобрать необходимую планку под конкретный размер стенки.

К примеру, бампер можно отремонтировать плоской планкой из группы «А» либо «В» только там, где стенка не больше 3 миллиметров. В ином случае есть риск деформировать запчасть в момент остывания поверхности после совершенной работы.

Как работать с плоскими электродами?

При наличии задачи сварить между собой несколько частей пластика или провести ремонтные работы с пластиковым изделием, пайка окажется самым легким и дешевым вариантом. В этих целях понадобится сварочное оборудование и плоский электрод к нему.

Чтобы швы были качественные и ровные, планка должна выдерживать высокую температуру сварочной горелки.

Отремонтированные бамперы являются одними из самых простых деталей для сварки между друг другом.

В целом принцип работы заключается в следующем:

- Необходимо разогреть сварочное оборудование до нужной температуры.

- Готовим пластик к процедуре, то есть, отделяем его от всей конструкции, по возможности, чистим его при помощи воды и мыла либо моющего средства.

Вытираем насухо. - Далее пластик необходимо зачистить.

Это выполняется при помощи наждачной бумаги, то гладкого состояния поверхности. - При помощи фольги, обмотанной по краям пластиковой поверхности, создается защита, чтобы планки не повредили ненужные части.

Внимательно проконтролируйте скрепление. - Вставляем планку в уже разогретое оборудование.

Детали будут действовать как направляющая линия для потока горячего воздуха в сварочном инструменте. - Медленно ведем кончиком инструмента по краю или месту крепления, чтобы приварить пластик друг к другу.

Движения должны быть стабильными и равномерными. - Оставьте пластиковые детали на несколько минут, чтобы они остыли.

- Очистите полученный шов при помощи наждачной бумаги до однородной концентрации.

Плоский электрод делится на определенные виды, чтобы им проще было пользоваться. Каждый вид применяется под конкретную толщину и прежде, чем начать эксплуатацию оборудования с целью выполнения той или иной задачи, необходимо знать все тонкости электродов.

Ремонт пластиковых бамперов. Технология и материалы для ремонта автопластиков и автопластмасс.

Ремонт Сварочными Материалами BAMPERUS (литьевыми эластификатами BAMPERUS) для PP, далее CM BAMPERUS при соблюдении технологии представляется, как наиболее качественный ремонт. Cварное соединение СМ BAMPERUS , как правило, не уступает по прочности изначальной целой пластмассе, а в ряде случаев значительно превосходит ее прежние исходные характеристики.

Конечно же, качество сварного шва во многом зависит не только от материала, но и от рук мастера. Ведь он должен выдержать технологию применения, температуру, обеспечить максимальную эффективность укладки материала, прижим, равномерность и тд..

Потребность в СМ BAMPERUS для РР+ наиболее высокая из всех остальных пластиков. Работать ими по полипропилену относительно просто. Или, во всяком случае, значительно проще, чем любыми другими материалами (РА, ABS, РОМ итд.). Сам по себе полипропилен, как материал очень демократичен в работе и прощает многие ошибки мастера-новичка. Основная масса бамперов и других корпусов сделаны именно из высококачественных литьевых композиций полипропиленов и компаудов на их основе. Если вы хотите самостоятельно ремонтировать пластиковые детали, то начинайте всегда с плоских электродов для РР, ведь это самый ходовой вид. И на нем лучше всего тренироваться - "набивать руку".

Итак, немного теории.

Полимеры (от греч. polys — многочисленный, обширный и meros — доля, часть) — вещества, молекулы которых состоят из большого числа повторяющихся звеньев.

Пластические массы (пластмассы, пластики) — материалы, представляющие собой композицию, связующую основу которой составляет полимер. Они могут содержать наполнители, пластификаторы, стабилизаторы, пигменты и др. В зависимости от характера превращений, происходящих в полимере при формовании изделий, они подразделяются на термопласты и реактопласты. Для производства пластиковых бамперов автомобилей используются оба вида пластмассы.

Термопласты (термопластичные пластмассы) — материалы, сохраняющие способность многократно плавиться при нагревании. Поэтому детали, изготовленные из термопласта, поддаются сварке, а значит и ремонту.

Основной и самой главной проблемой при ремонте разломов и трещин в пластике (бампера, крепления корпуса фары и т.д.) остается – прочность свариваемого соединения. Низкая прочность сварочного шва - это связано, в первую очередь, с особенностью большинства термопластов активно окисляться на воздухе при нагревании до высоких температур- температур плавления. Пластик в месте нагревания интенсивно "стареет", кислород, попадающий в шов в процессе сварки, дополнительно окисляет разрушает пластик, тем самым значительно ослабляя место сварки.

Мастера, занимающиеся кузовным ремонтом, знают насколько тяжело отремонтировать пластмассовые бампера на автомобилях, особенно, когда трещина в пластике выходит на край бампера, или разрыв произошел в месте, испытывающем на себе физические нагрузки, например в местах крепления к кузову автомобиля. Каждый ремонтирует, как умеет - подручными средствами, и на что хватит фантазии.

Бывают случаи, когда после ремонта пластика бампера необходимы дальнейшие работы по шпатлеванию, грунтовке и дальнейшей окраске детали.

Как следствие некачественного ремонта - при установке уже отремонтированный и окрашенный бампер у мастера рвался в месте шва. Возникала необходимость повторного ремонта самого бампера и повторной его обработки и окраски.

А сколько случаев, когда клиент уезжал довольный от кузовного мастера, и уже после обнаруживал, что трещина на его бампере никуда не делась, а просто была затыкана паяльником и замазана толстым слоем шпатлевки, которая впоследствии отстала, а трещина расползлась вновь.

Чтобы все вышеперечисленное не случилось с вашей работой, используйте при ремонте изделия из пластмассы нашу собственную разработку - Сварочные Материалы BAMPERUS, которые в народе еще называют - плоские электроды. Еще одно техническое название СМ BAMPERUS - ЭЛАСТИФИКАТЫ BAMPERUS.

На фото представлен ПЛОСКИЙ ЭЛЕКТРОД для ремонта автомобильного пластика из полипропилена и сополимеров на его основе. Работа по ремонту деталей из полипропилена и его сополимеров составляет примерно до 80-90% в общем потоке деталей, привозимых на ремонт, так как этот материал является самым распространенным в применении (и в автомобильной промышленности, и в бытовых приборах). ПЛОСКИЙ ЭЛЕКТРОД представляет собой эластифицированную полосу модифицированного литьевого компауда полипропилена, переработанного из первичного полипропилена. Специально измененная кристаллическая решетка структуры полипропилена и дает плоскому электроду те самые свойства и удобства в работе с ним, то есть повышенная эластичность и прочность к деформациям и разрывам, а также прекрасной адгезией к большинству сополимеров на основе полипропилена.

ВНИМАНИЕ! Сайт специализируется на ремонте изделий только из термопластов и продаже материалов только для ремонта термопластов!

Используя при ремонте пластика плоские электроды, вы на несколько шагов вперед опередите своих конкурентов в качестве ремонта, обусловленного прочностью сварного соединения пластмассы, и низкой себестоимости ремонта, а при ремонте пластика это очень важный момент. Я бы сказал – первостепенный.

Стоимость плоских электродов для ремонта бамперов и автопластика сделанных на основе полипропилена.

На данном этапе Вашему вниманию мы можем предложить 3 группы (типоразмера) плоских электродов (группы «А», «В» и «С»), отличающихся между собой только толщиной и шириной. Длина электродов всех групп одинаковая и составляет примерно 200мм.

Данное разграничение материала необходимо в связи с разной толщиной стенок у ремонтируемых деталей (например бамперов) от 3мм до 7-8мм, а также это связано с необходимостью прокладки плоских электродов как с наружной (плоский электрод группы «А»), так и с внутренней стороны трещины (группы «В» «С») для максимального упрочнения сварного соединения.

Например, если на оригинальный бампер Форд Фокус 2 (толщина стенки: 3мм) при ремонте на трещину вварить плоский электрод группы «С», могут возникать неприятности в связи деформацией материала бампера, так как этот электрод очень толстый для стенок этого бампера, и остывая будет деформировать её. Плюс при укладке электрода в шов потребуется сильнее разогревать его и параллельно стенку бампера, что также приведет к значительному перегреву и в следствии, деформации последней.

Область применения плоских электродов:

Плоские электроды предназначены для ремонта изделий из пластмассы, изготовленных из полипропилена, а также созданных на его основе сополимеров (PP, PP/EPDM,TEO и т.д.), а это :

- бампера автомобилей;

- корпуса автомобильных фар;

- пороги и различные пластиковые обвесы на джипах;

- различные декоративные накладки;

- подкапотная пластмасса;

- пластмассовые корпуса баков стиральных машин;

- и другие изделия, корпуса которых изготовлены из полипропилена.

- Острозаточенный нож, желательно сапожный нож.

- Фен электрический с возможностью регулировки, как температуры нагнетаемого воздуха, так и возможностью плавной регулировки потока воздуха. Сопло у фена желательно овальной формы высота 5мм, ширина 7-8мм. Можно изготовить самостоятельно из дешевых строительных фенов.

- Паяльник желательно с возможностью регулировки температуры нагрева от 200градусов до 350 градусов для размазывания и прихваток. Жало паяльника плоское, ширина желательно от 8мм до 15мм.

- Абразивный и шлифовальный инструмент. Для обработки, при необходимости, поверхности шва.

Как работать с плоскими электродами можно посмотреть в разделе ВИДЕО . Там наглядно показан способ работы на примере ремонта трещин на бампере.

Плоский электрод рекомендован для укладки в шов снаружи, а также при необходимости используется для укладки внутри шва в качестве усиления и арматуры при ремонте тонкостенных изделий из пластмассы (толщиной 3-4 мм). Может быть использован для наращивания.

Плоский электрод рекомендован для укладки с внутренней стороны в качестве усиления и арматуры на изделиях с толщиной стенки 4-8мм . Также, лента может быть использована в качестве наружной для укладки в шов при односторонней сварке трещины и на изделиях с толщиной стенки 5-6мм. Может быть использован для наращивания.

Плоский электрод рекомендован для укладки в качестве усиливающей арматуры шва на пластик с толщиной стенки от 5мм до 10мм в местах с возможной высокой нагрузкой (крепления, край, низ, юбки бамперов итд.). Может быть использован для наращивания

Разделение плоских электродов Bamperus на эти три группы обусловлено только лишь удобством работы с ними на разных по толщине стенках ремонтируемой детали. Чем тоньше стенка, тем тоньше электрод.

* Внимание! Необходимо учитывать, что плоский электрод после вплавления его в шов остывая сокращается, как, впрочем, и сам материал изделия, что может привести к образованию «пузырей» или «ям» на поверхности ремонтируемого изделия. Поэтому процесс остывания необходимо контролировать, и в случае необходимости, тупым инструментом (типа: ручки молотка и т.д.) поддавливать в ту или иную сторону нагретую поверхность изделия.

* Сваренный плоским электродом шов приобретает достаточную для дальнейшей обработки прочность уже после естественного остывания, т.е. через несколько минут после окончания сварочных работ. Максимальную прочность прилипания плоский электрод проявляет через несколько часов после сварки.

* В случае, если плоский электрод окажется слишком широкий, мастер может обычными ножницами вырезать необходимый ему размер или форму.

* Перед началом работ обязательно необходимо произвести контрольную сварку на предмет совместимости данного Плоского Электрода с материалом ремонтируемой детали.

* Получить дополнительную информацию можно по телефону или эл. почте, указанных в контактах.

Основные плюсы при использовании Сварочных Материалов (эластификатов) Bamperus:

1. Высокая прочность сварного соединения.

В связи с особой структурой плоского электрода повышена прочность структуры его материала. Обычны случаи, когда при повторных ударах в тоже место отремонтированного бампера (сваренное плоским электродом) пластик лопается рядом со сварным швом по чистой, не ремонтируемой пластмассе.

2. Удобство в работе.

Плоский электрод является однокомпонентным. Достаточно лишь зачистить и нагреть до температуры плавления сторону плоского электрода, и то место, куда его необходимо вложить или наложить.

3. Эластичность.

Эластичность плоского электрода позволяет вкладывать или накладывать его в очень труднодоступных местах ремонтируемой детали. Повторять самые замысловатые хитросплетения образовавшихся трещин и сложности форм геометрии поверхности, ремонтируемой детали.

4. Большая площадь покрытия плоским электродом места сварки бампера.

Этот огромный плюс (в отличие от различного вида прутков) дает большую площадь покрытия плоским электродом сварного шва, и как следствие, распределение нагрузок с поврежденного участка бампера на соседние, неповрежденные участки. Что дает дополнительную прочность сварному соединению. А также широкие возможности восстановления недостающих участков пластика, наращивания стенки и тд.

5. Ремонт Плоскими Электродами является долговременным. Рассматривается как ремонт на весь срок службы детали из пластмассы, без каких либо существенных ограничений.

6. Коэффициент температурного расширения материала электрода соответствует коэффициенту температурного расширения материала ремонтируемой детали, например бампера или корпуса фары для которой он предназначен.

7. Возможность в некоторых случаях восстановления недостающих кусков пластика (ям, истертостей о колесо или асфальт) именно плоскими электродами, путем наплавления одного слоя на другой, выводя из них форму.

8. Отсутствие чрезвычайно вредных для здоровья примесей в составе плоского электрода.

Цианиды, широко используется в импортных клеях и материалах по ремонту пластика. Плоские электроды при нагреве выделяют вредных веществ не более, чем обычный полипропилен и его сополимеры. Так что вред для здоровья при работе с плоскими электродами минимален. Но работа в проветриваемом помещении всегда рекомендуется.

9. Низкая цена плоского электрода – 29 рубля, 58 рублей и 87 рублей - позволит мастеру экономить значительные средства при ремонте дорогостоящего бампера или фары.

Этот факт будет влиять на конечное ценообразование ремонта. Низкая себестоимость ремонта автопластика позволит держать более низкие цены, чем у конкурентов, но при значительно более высоком качестве ремонтных работ. Для оптовиков и мастеров у нас существуют значительные скидки и бонусы.

10. Плоские электроды, при соблюдении правильной технологии сварки пластиковых бамперов и других деталей автомобиля сделанных из пластмассы при определенной прилежности мастера, дают большое поле для творчества умельцу.

Они позволяют делать иногда очень сложные вещи с минимумом трудозатрат, с сохранением исходной прочности материала. Теоретически можно, например, создать целиком бампер из сплавленных между собой Плоских Электродов любой формы. Но это будет долго, дорого и непрактично, но технология позволяет сделать и это.

11. Срок годности плоских электродов при соблюдении условий хранения - неограничен.

Сварка бампера электродом.

Нижняя часть вся в трещинах:

Даже были мысли обрезать низ бампера, чтобы убрать рваные края…

Его уже пытались ремонтировать, по-колхозному:

Для ремонта нам понадобится тепловой пистолет с насадкой:

Насадка самодельная, сделана на основе той, что прилагалась к пистолету, добавлена трубка диаметром 10 мм и конус:

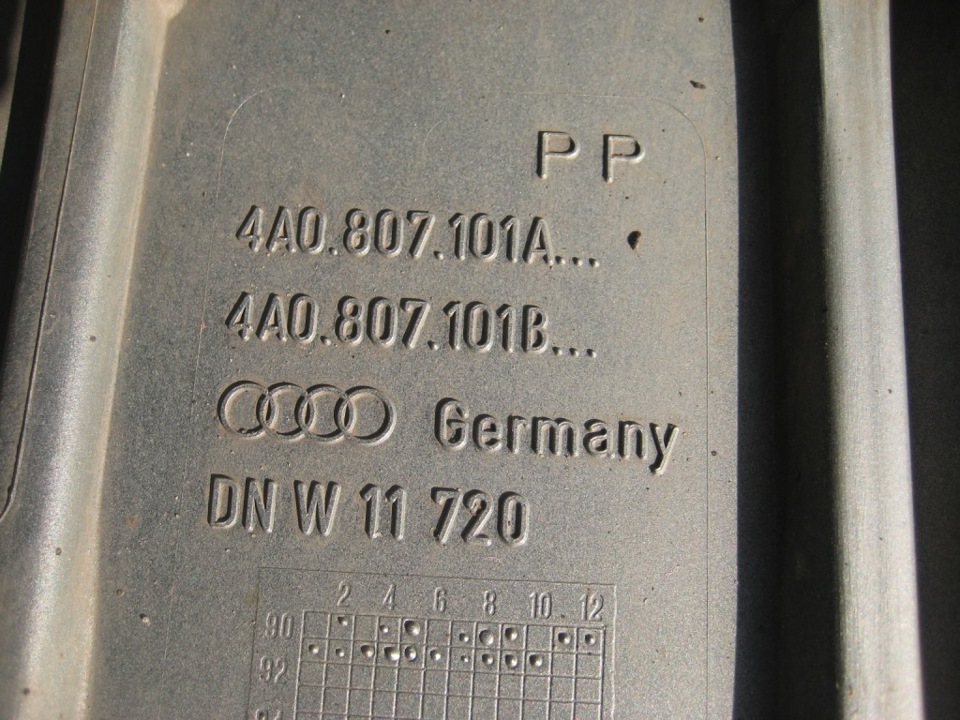

Бампер сделан из полипропилена, о чем свидетельствует маркировка РР:

Принцип сварки электродом основан на том, что полипропилен хорошо сваривается и получается соединение, крепкое, аки монолит, примером может служить сварка водопроводных труб, которые тоже сделаны из полипропилена. Стало быть, для вырезания электродов нужен кусок подходящего полипропилена, ну возьмем, например, старую обшивку салона:

Посмотрим маркировку, убедимся, что буковки РР присутствуют:

Разделываем ножиком края трещины. Если есть пыль, грязь или краска, все надо зачистить:

Технология такая. Ставим электрод под небольшим острым углом к поверхности, нагреваем место соприкосновения и вплавливаем электрод в поверхность.

Край трещины пока зажимаем струбциной:

И с другой стороны:

А потом так же патчим все остальные трещины, трещинки и косячки:

Получается очень прочно.

Где место потоньше, берем более тонкий электрод, я вырезал его из крышки стеклоочистителей от Ауди 80.

Вот, проходит день, и у нас на выходе получился вполне живой бампер:

Еще, как говорится, походит :) Ничего сложного нет, но работать надо в перчатках, чтобы не обжечь руки.

До новых встреч!

Читайте также: